JP2015114232A - 半導体圧力センサ - Google Patents

半導体圧力センサ Download PDFInfo

- Publication number

- JP2015114232A JP2015114232A JP2013257173A JP2013257173A JP2015114232A JP 2015114232 A JP2015114232 A JP 2015114232A JP 2013257173 A JP2013257173 A JP 2013257173A JP 2013257173 A JP2013257173 A JP 2013257173A JP 2015114232 A JP2015114232 A JP 2015114232A

- Authority

- JP

- Japan

- Prior art keywords

- diaphragm

- pressure sensor

- semiconductor pressure

- silicon substrate

- support column

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 61

- 239000000758 substrate Substances 0.000 claims description 86

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 57

- 229910052710 silicon Inorganic materials 0.000 claims description 57

- 239000010703 silicon Substances 0.000 claims description 57

- 239000010410 layer Substances 0.000 description 25

- 238000005530 etching Methods 0.000 description 9

- 238000000034 method Methods 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 239000012141 concentrate Substances 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 238000001020 plasma etching Methods 0.000 description 3

- 229910052814 silicon oxide Inorganic materials 0.000 description 3

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- 239000012212 insulator Substances 0.000 description 2

- 238000010586 diagram Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

Images

Landscapes

- Measuring Fluid Pressure (AREA)

- Pressure Sensors (AREA)

Abstract

【課題】本発明は、設計変更の工数の増大を抑制して高圧の圧力レンジを測定可能な半導体圧力センサを提供することを目的とする。【解決手段】本発明の半導体圧力センサ11は、ダイヤフラム21と、ダイヤフラム21との間に空間を設けて配置されたベース基板45と、ベース基板45に設けられるとともにダイヤフラム21の周囲を囲む固定部22と、ダイヤフラム21の外周に設けられた複数のピエゾ抵抗素子31とを有し、ベース基板45とダイヤフラム21との間に支柱26が設けられており、支柱26の中心からダイヤフラム21の外周までの距離に対する、支柱26の中心から支柱26の外周までの距離の比率が0.3より大きいことを特徴とする。【選択図】図2

Description

本発明は半導体圧力センサに関し、特に、高圧の圧力レンジを測定可能な半導体圧力センサに関する。

従来、各種産業機器や自動車などの制御等のためにガス圧などを測定する半導体圧力センサが知られている。下記特許文献1には、シリコン等の半導体のピエゾ抵抗効果を利用したダイヤフラム型の圧力センサが開示されている。図8は、特許文献1に記載されている従来例の半導体圧力センサの断面図である。

図8に示すように、従来例の半導体圧力センサ111は、SOI(シリコン・オン・インシュレータ)基板140とベース基板145とが接合されて構成されている。SOI基板140は、シリコン酸化膜143を介して第1のシリコン基板141と第2のシリコン基板142とが貼り合わされている。図8に示すように、第2のシリコン基板142の一部を除去することによりキャビティ部124が形成され、キャビティ部124の上面に設けられた第1のシリコン基板141とシリコン酸化膜143とでダイヤフラム121が構成されている。すなわち、キャビティ部124の内周がダイヤフラム121の外周となる。

第1のシリコン基板141には、複数のピエゾ抵抗素子131が形成されている。複数のピエゾ抵抗素子131は、ダイヤフラム121の外周に配置されるとともに配線層により接続されてブリッジ回路を構成している。外部から圧力が加えられてダイヤフラム121が歪むと、この歪みの大きさに応じてピエゾ抵抗素子131の抵抗値が変化し、ブリッジ回路の中点電位が変化する。この中点電位の変化に基づいて圧力を測定することができる。

また、下記特許文献2には、自動車のタイヤに装着される摩擦力センサが記載されている。特許文献2に記載の摩擦力センサでは、ダイヤフラムに中央突起部が設けられており、中央突起部はタイヤからの応力を受けて変位する。この中央突起部の変位とともにダイヤフラムが変位する。そして、ピエゾ抵抗素子をダイヤフラムの外周、及び中央突起の外周に設けて、中央突起に加えられる応力の方向を検知可能としている。これにより、摩擦力を検知することができる。

図8に示す従来例の半導体圧力センサ111において、測定可能な圧力レンジ以上の高い圧力が加えられた場合、圧力の変化に対するブリッジ回路の出力の線形性が低下して正確な圧力を測定することが困難となる。よって、高圧の圧力レンジの測定を可能とするためには、ダイヤフラム121の面積を小さくする、またはダイヤフラム121の厚さを厚くしてダイヤフラム121を歪みにくくする必要がある。

しかしながら、ダイヤフラム121の面積を小さくする方法の場合、図8に示す第2のシリコン基板142をエッチングしてキャビティ部124を形成するためのマスクの変更に加えて、複数のピエゾ抵抗素子131や図示しない配線層等の設計変更が必要となる。また、ダイヤフラム121を厚くするためには、第1のシリコン基板141を厚くする必要があり、半導体圧力センサ111に用いるSOI基板140自体の構成を変更しなければならないため、容易にダイヤフラム121を厚くすることが困難である。

したがって、従来例の半導体圧力センサ111では、設計変更の工数が増大するため容易に高圧の圧力レンジを測定可能な構造に変更することが困難であるという課題が発生する。

また、特許文献2に記載の摩擦力センサにおいて、タイヤからの応力により中央突起が変位して、タイヤからの応力の大きさ、方向をダイヤフラムに伝達する。よって、高圧の圧力レンジを測定可能な構造に変更する場合には、ダイヤフラム全体の面積を小さくする、若しくはダイヤフラムを厚くする必要があり、特許文献1に記載の従来例の半導体圧力センサ111と同様の課題が生じる。

本発明は、上記課題を解決して、設計変更の工数の増大を抑制して高圧の圧力レンジを測定可能な半導体圧力センサを提供することを目的とする。

本発明の半導体圧力センサは、ダイヤフラムと、前記ダイヤフラムとの間に空間を設けて配置されたベース基板と、前記ベース基板に設けられるとともに前記ダイヤフラムの周囲を囲む固定部と、前記ダイヤフラムの外周に設けられた複数のピエゾ抵抗素子とを有し、前記ベース基板と前記ダイヤフラムとの間に支柱が設けられており、前記支柱の中心から前記ダイヤフラムの外周までの距離に対する、前記支柱の中心から前記支柱の外周までの距離の比率が0.3より大きいことを特徴とする。

これによれば、支柱を設けて、支柱の中心からダイヤフラムの外周までの距離に対する、支柱の中心から支柱の外周までの距離の比率を0.3より大きくすることにより、ダイヤフラムを撓みにくくして測定可能な圧力レンジを大きくすることができる。また、前記比率を満たす支柱を設けるのみで圧力レンジを大きくできるため、ダイヤフラムの面積及びピエゾ抵抗素子の配置、またはダイヤフラムの厚さ等、支柱以外の構成の設計変更を行う必要がない。

したがって、本発明の半導体圧力センサによれば、設計変更の工数の増大を抑制して高圧の圧力レンジを測定することができる。

前記ダイヤフラムは対向する2つの辺を有する矩形状であり、前記ダイヤフラムの前記辺の長さに対する前記支柱の直径の比率が0.3より大きいことが好ましい。これによれば、ダイヤフラムの形状が矩形状の場合においても、支柱を設けることにより高圧の圧力レンジの測定が可能となる。また、支柱以外の構成の変更は不要であるため設計変更の工数の増大が抑制される。

前記ダイヤフラムは、2枚のシリコン基板が絶縁層を挟んで貼り合わされたSOI基板の少なくとも一方の前記シリコン基板により形成され、前記支柱は、他方の前記シリコン基板の一部から形成されていることが好ましい。これによれば、SOI基板の一方のシリコン基板の構成は変更することなく、他方のシリコン基板から支柱を設けることができる。よって、工数の増大を抑制して容易に設計変更を行うことが可能であるとともに高圧の圧力レンジの測定が可能である。

前記他方のシリコン基板の一部が除去されて前記支柱と前記固定部との間にキャビティ部が形成されており、前記他方のシリコン基板と前記ベース基板とが接合されていることが好ましい。これによれば、キャビティ部の形状を精度良く形成し、ダイヤフラムの面積、厚さのばらつきを抑制できる。よって、ダイヤフラムの面積、厚さのばらつきによって、圧力レンジが低下することを防止できる。

前記支柱は円柱であることが好ましい。これによれば、ダイヤフラムに高い圧力が加えられた場合に、支柱の外周におけるダイヤフラムへの応力集中の発生を抑制して耐圧性を向上させ、強度を高めることができる。

前記支柱は複数の辺からなる角柱であり、前記辺と前記ピエゾ抵抗素子とが平面的に見て対向して設けられていることが好ましい。これによれば、外部から高い圧力が加えられた際に、ピエゾ抵抗素子の近傍のダイヤフラムに応力が集中することを防止することができる。よって、高圧の圧力レンジを確実に測定することができる。

前記ダイヤフラムの厚さは2μm〜10μmであることが好ましい。この範囲であれば、支柱を設けて支柱の中心からダイヤフラムの外周までの距離に対する、支柱の中心から支柱の外周までの距離の比率を0.3より大きくすることにより、例えば500kPa以上の高圧の圧力レンジを確実に測定可能とすることができる。

本発明の半導体圧力センサによれば、設計変更の工数の増大を抑制して高圧の圧力レンジを測定することができる。

以下、本発明の具体的な実施形態の半導体圧力センサについて、図面を参照して詳細に説明する。なお、各図面の寸法は適宜変更して示している。

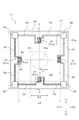

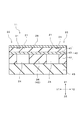

図1は、第1の実施形態における半導体圧力センサの平面図である。図2は、図1のII−II線で切断して矢印方向から見たときの半導体圧力センサの断面図である。

図2に示すように、本実施形態の半導体圧力センサ11は、SOI(シリコン・オン・インシュレータ)基板40と、SOI基板40に接合されたベース基板45とを備えて構成される。SOI基板40は、第1のシリコン基板41と第2のシリコン基板42とが絶縁層43を介して貼り合わされた構造である。本実施形態において、絶縁層43は、シリコン酸化膜(SiO2)である。

図2に示すように、第2のシリコン基板42にはキャビティ部24が設けられており、キャビティ部24上の絶縁層43及び第1のシリコン基板41によりダイヤフラム21が形成されている。ダイヤフラム21の周囲は、ダイヤフラム21を支持するための固定部22であり、固定部22は第1のシリコン基板41、絶縁層43、及び第2のシリコン基板42により構成される。ベース基板45は、キャビティ部24の内部を真空状態に密閉するように、固定部22の第2のシリコン基板42と接合されている。そして、ダイヤフラム21とベース基板45との間において、第2のシリコン基板42の一部から形成された支柱26が設けられている。すなわち、キャビティ部24は、支柱26と固定部22との間の空間である。

第1のシリコン基板41の厚さは2μm〜10μm程度に形成されており、外部から第1のシリコン基板41の表面側に圧力が作用すると、ダイヤフラム21が圧力に応じてキャビティ部24の内部側に撓んで変形する。この際、ダイヤフラム21は支柱26により支持されるため、支柱26が設けられた箇所では外部からの圧力によるダイヤフラム21の変形が抑制される。また、ダイヤフラム21の周囲は歪みが生じない固定部22である。

図1に示すように、ダイヤフラム21は平面視で略矩形状に形成されており、ダイヤフラム21の外周21aは、X1−X2方向に対向する2つの辺と、Y1−Y2方向に対向する2つの辺とを有する。図1に示すように、ダイヤフラム21の上面には、4つのピエゾ抵抗素子31(31a〜31d)が形成されるとともに、固定部22の上面には各ピエゾ抵抗素子31に接続された配線層32及び接続パッド35が形成されている。

ピエゾ抵抗素子31は、それぞれY1−Y2方向に細長く延びる複数のピエゾ抵抗層33と、ピエゾ抵抗層33同士を接続する接続配線層34とを有しており、複数のピエゾ抵抗層33がミアンダ状に接続されている。

図1に示すように、4つのピエゾ抵抗素子31(31a〜31d)は、ダイヤフラム21の外周21aに重なる位置に配置されており、外周21aの4辺それぞれの略中央に形成されている。そして、4つのピエゾ抵抗素子31(31a〜31d)は配線層32によって接続されてブリッジ回路を構成し、接続パッド35によって外部回路(図示しない)に接続される。

ダイヤフラム21が外部からの圧力に応じて歪むと、その歪みに応じてピエゾ抵抗素子31(31a〜31d)の抵抗値が変化する。図1に示すように、4つのピエゾ抵抗素子31(31a〜31d)は互いに90°位相を異ならせて配置されている。ピエゾ抵抗素子31a、31dは、ピエゾ抵抗層33の延在方向が外周21aに対して平行となる方向に配置され、ピエゾ抵抗素子31b、31cは、ピエゾ抵抗層33の延在方向が外周21aに対して直交する方向に配置される。このため、ダイヤフラム21の歪みによるピエゾ抵抗素子31a、31dとピエゾ抵抗素子31b、31cとの抵抗値の変化が異なり、ブリッジ回路の中点電位が変化する。この中点電位が差動増幅器などの外部回路(図示しない)に出力され、これに基づいて半導体圧力センサ11に加えられる圧力を検知することができる。

本実施形態の半導体圧力センサ11において、図2に示すように、ダイヤフラム21とベース基板45との間に支柱26が設けられている。本実施形態において、支柱26は、SOI基板40の第2のシリコン基板42をエッチングして形成されており、第2のシリコン基板42の一部からなる。図2に示すように、支柱26は、固定部22における第2のシリコン基板42と同じ高さで形成され、上面が絶縁層43に貼り合わされるとともに下面がベース基板45に接合される。

本実施形態において、支柱26は円柱であり、図1に示すように平面視で円形である。また、ダイヤフラム21の中心と支柱26の中心26aとが一致するように支柱26が設けられている。

このように支柱26を設けることで、ダイヤフラム21が支柱26により支持、固定されるため、外部の圧力が加えられても支柱26が設けられた箇所でダイヤフラム21は変位しない。よって、変位可能なダイヤフラム21の面積が小さくなり、外部からの圧力によりダイヤフラム21が撓みにくくなるため、より高い圧力が加えられた場合でも精度良く圧力を検知することができ、高圧の圧力レンジまで測定可能となる。

図3は、本実施形態の半導体圧力センサにおける円柱直径/ダイヤフラム辺長と圧力レンジの関係を示すグラフである。図3に示すグラフには、第1のシリコン基板41の厚さを2μm、5μm、及び10μmに変えた場合の半導体圧力センサ11について示している。ここで、「ダイヤフラム辺長」は、図1に示すように、ダイヤフラム21の辺のうちX1−X2方向に平行な辺の長さL3であり、「円柱直径」は、支柱26のX1−X2方向の直径D1である。図3に示す「円柱直径/ダイヤフラム辺長」は、ダイヤフラム辺長を固定して、円柱直径を変化させた場合を示している。また、「圧力レンジ」は、外部からの圧力に対して半導体圧力センサ11からの出力(ピエゾ抵抗素子31の抵抗変化)が所定の線形性を示す圧力範囲であり、誤差の発生を抑制して精度良く測定可能な圧力範囲をいう。なお、図1に示すように、支柱の中心26aからダイヤフラムの外周21aまでの長さL2は、ダイヤフラム辺長L3の半分であり、支柱の中心26aから支柱26の外周までの長さL1は、支柱の直径D1の半分、つまり支柱26の半径である。

図3に示すように、ダイヤフラムの辺の長さL3に対する円柱直径D1の比率(以下、D1/L3)が0.3以下の領域では、D1/L3にほぼ比例して圧力レンジが増加する傾向を示す。これに対して、D1/L3が0.3よりも大きい領域では、D1/L3が大きくなるにしたがって圧力レンジが急激に大きくなる。第1のシリコン基板41の厚さを2μm、5μm、10μmに変えた場合であっても、いずれも同様の傾向を示している。

図3に示すように、D1/L3が0.3以下の領域では、D1/L3を0.1大きくしたときの圧力レンジの増加幅は100〜200kPaであり、D1/L3の変化に対する圧力レンジの傾きは比較的小さい。D1/L3が0.3よりも大きい領域では、例えばD1/L3が0.3から0.4まで変化したときの圧力レンジの変化幅は、370kPa〜700kPaと大きくなっている。より好ましくは、D1/L3が0.35より大きい領域で、圧力レンジがより増大する傾向を示し、高圧の圧力レンジを測定可能とすることに適する。図3に示すように、第1のシリコン基板41の厚さが2μm〜10μmの範囲において、D1/L3が0.3の場合に圧力レンジは約500kPaとなり、D1/L3を0.35より大きくすることで圧力レンジを確実に500kPa以上の高圧とすることができる。

本実施形態の半導体圧力センサ11によれば、支柱26を設けることによりダイヤフラム21を撓みにくくして測定可能な圧力レンジを大きくすることができる。そして、ダイヤフラム21の辺の長さに対する支柱26の直径の比率を0.3より大きくすることにより、圧力レンジが急激に増大する傾向を示し、500kPa以上の高圧の圧力レンジを測定可能とすることができる。また、支柱26を設けるのみで圧力レンジを大きくできるため、ダイヤフラム21の面積を小さくしピエゾ抵抗素子31の配置を変更したり、ダイヤフラム21の厚さを変更する等、支柱26以外の構成の設計変更を行う必要がない。したがって、低圧用の半導体圧力センサを基本構造として、支柱26の径を変えるのみで高圧の圧力レンジに容易に設計変更することができる。

したがって、本実施形態の半導体圧力センサ11によれば、設計変更の工数の増大を抑制して容易に設計変更を行うことが可能であるとともに、高圧の圧力レンジの測定が可能である。

また、ダイヤフラム21に500kPa以上の高い圧力が加えられた場合に、支柱26が多角形に形成されていると角部に応力が集中する可能性がある。本実施形態において支柱26は円形であるため、ダイヤフラム21に高い圧力が加えられた場合に、支柱26外周の近傍におけるダイヤフラム21に応力が集中することを抑制して耐圧性を向上させることができる。

なお、本実施形態において、ダイヤフラム21は矩形状(正方形)に形成されているがこれに限定されず、多角形、円形などに形成することもできる。ダイヤフラム21が多角形、円形等の場合には、支柱26の中心26aからダイヤフラム21の外周21aまでの距離(図1に示すL2)に対する、支柱26の中心26aから支柱26の外周までの距離(図1に示すL1)の比率を0.3より大きくすることで、図3に示すグラフと同様の圧力レンジの傾向を示し、高圧の圧力レンジを測定可能とすることができる。

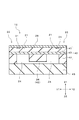

図4は、第2の実施形態の半導体圧力センサの断面図である。図2に示す第1の実施形態の半導体圧力センサ11において、支柱26の高さは、固定部22における第2のシリコン基板42と同じ高さに形成されているが、これに限定されない。図4に示すように、第2の実施形態の半導体圧力センサ12において、支柱26の高さを、固定部22における第2のシリコン基板42よりも低く形成することも可能である。この場合、支柱26はベース基板45と接合されず、低い圧力が加えられた場合にダイヤフラム21が撓みやすくなり低圧の測定が可能になる。そして、より高い圧力が加えられた場合には、支柱26がベース基板45に当接し、外部からの圧力によりダイヤフラム21が撓みにくくなるため、図3に示すグラフと同様に高圧の圧力レンジの測定が可能となる。したがって、第2の実施形態の半導体圧力センサ12は、低圧側と高圧側との両方の圧力レンジを備えることができる。

図5は、第3の実施形態における半導体圧力センサの平面図を示す。本実施形態の半導体圧力センサ13は、支柱26の形状が角柱である点が異なっている。また、図6は本実施形態の半導体圧力センサ13における角柱直径/ダイヤフラム辺長と圧力レンジの関係を示すグラフである。なお、図6に示すグラフには比較として、図1及び図2に示す円柱の支柱26が設けられた半導体圧力センサ11について同時に示している。

本実施形態において、「ダイヤフラム辺長」は、図5に示すように、X1−X2方向に平行な辺の長さL3である。また、「角柱直径」とは、支柱26の中心26aを通りX1−X2方向に切断したときの支柱26の長さD2であり、支柱26のX1−X2方向の辺の長さと同じである。

図6に示すように、角柱の支柱26を設けた半導体圧力センサ13であっても、円柱の支柱26を設けた半導体圧力センサ11と同様の傾向を示し、角柱直径D2/ダイヤフラム辺長L3が0.3より大きい領域において測定可能な圧力レンジが増大し、500kPa以上の高圧の圧力レンジが測定可能となる。なお、円柱直径(図1に示すD1)と角柱直径(図5に示すD2)とが同じであっても、ダイヤフラム21を支持する面積は角柱の方が大きくなるため、外部からの圧力に応じて歪むダイヤフラム21の面積が減少する。よって、図6に示すように、円柱の支柱26を設けた半導体圧力センサ11と比較して、角柱の支柱26を設けた本実施形態の半導体圧力センサ12の方が、若干大きい圧力レンジを測定することが可能となる。

本実施形態においても角柱の支柱26を設けることによりダイヤフラム21を撓みにくくして測定可能な圧力レンジを大きくすることができる。そして、ダイヤフラム21の辺の長さに対する支柱26の直径の比率を0.3より大きくすることにより、圧力レンジが急激に増大する傾向を示し、500kPa以上の高圧の圧力レンジを測定可能とすることができる。

なお、外部から高い圧力が加えられた際に、角柱の支柱26の角部近傍におけるダイヤフラム21に応力が集中し易くなる。本実施形態において、図5に示すように、角柱の支柱26の各辺とピエゾ抵抗素子31とが平面的に見て対向して設けられている。これにより、角柱の支柱26の角部がピエゾ抵抗素子31から離れて配置されるため、ピエゾ抵抗素子31の近傍のダイヤフラム21に応力が集中することを防止することができる。よって、ピエゾ抵抗素子31の近傍のダイヤフラム21を歪みにくくして、高圧の圧力レンジを確実に測定することができる。

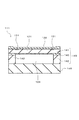

図7は第1の実施形態の半導体圧力センサの製造方法を説明するための工程図である。図7(a)〜図7(d)の各図は、図2に示す半導体圧力センサ11の断面図と同じ箇所を示す断面図である。

図7(a)の工程では、まず、第1のシリコン基板41と第2のシリコン基板42とが絶縁層43を介して貼り合わされたSOI基板40を用意する。第1のシリコン基板41の厚さは、2μm〜10μm程度、より好ましくは4.0〜5.0μm程度である。また、絶縁層43の厚さは、0.3μm程度である。

次に、図7(b)の工程で、第1のシリコン基板41の表面に複数のピエゾ抵抗素子31を形成する。そして、配線層32及び接続パッド35(図7(b)には図示しない)を形成して複数のピエゾ抵抗素子31を電気的に接続してブリッジ回路を構成する。第1のシリコン基板41の表面は、酸化膜(SiO2)や窒化膜(Si3N4)等からなる保護層28によって覆われて、機械的な損傷や、水分などの侵入を抑制し、半導体圧力センサ11を保護する。

図7(b)に示すように、ダイヤフラム21を形成する際のエッチング用のマスクとして、第2のシリコン基板42にレジスト48が設けられる。レジスト48は、支柱26及び固定部22を形成する箇所に設けられる。そして、図7(c)の工程で、レジスト48をマスクにして、RIE(Reactive Ion Etching)などにより第2のシリコン基板42をエッチングする。RIE用のガスとしては、例えばC4F8、SF6などを用いることができる。第2のシリコン基板42のエッチングが進み絶縁層43まで到達すると絶縁層43がエッチングストッパーとなってエッチングの進行が抑えられる。これにより第2のシリコン基板42の一部から支柱26が形成されるとともに、支柱26と固定部22との間にキャビティ部24が形成される。そして、キャビティ部24の上面において第1のシリコン基板41、絶縁層43等からなるダイヤフラム21が形成される。

次に、図7(d)に示す工程で、第2のシリコン基板42の下面からレジスト48を除去する。そして、第2のシリコン基板42の下面に、真空状態でベース基板45を接合する。これにより、ダイヤフラム21とベース基板45との間のキャビティ部24が真空室となり、絶対圧センサ構造が得られる。

本実施形態の半導体圧力センサ11の製造方法によれば、図7(c)の工程で、ダイヤフラム21と支柱26とが同じエッチング工程で形成されるため、支柱26を設けるための工程を追加することなく、エッチングマスクの変更のみで支柱26を形成することができる。すなわち、ダイヤフラム21の大きさを小さくするとともにピエゾ抵抗素子31や配線層32の設計を変更する必要がなく、または、SOI基板40の設計から変更して第1のシリコン基板41の厚さを厚くする必要がないため、製造コストの増大を抑制することができる。

また、図7(c)の工程でエッチングマスクを変更するのみで、支柱26の中心26aからダイヤフラム21の外周21aまでの距離に対する、支柱26の中心26aから支柱26の外周までの距離の比率を0.3より大きく形成することができる。よって、支柱26が設けられていない低圧用の半導体圧力センサの構造を基本として、設計変更の工数の増大を抑制して容易に高圧の圧力レンジを測定可能とすることができる。

11、12、13 半導体圧力センサ

21 ダイヤフラム

21a ダイヤフラムの外周

22 固定部

24 キャビティ部

26 支柱

26a 支柱の中心

31 ピエゾ抵抗素子

32 配線層

35 接続パッド

40 SOI基板

41 第1のシリコン基板(一方のシリコン基板)

42 第2のシリコン基板(他方のシリコン基板)

43 絶縁層

45 ベース基板

48 レジスト

L1 支柱の中心から支柱の外周までの距離

L2 支柱の中心からダイヤフラムの外周までの距離

L3 ダイヤフラムの辺の長さ

D1 支柱の直径(円柱直径)

D2 支柱の直径(角柱直径)

21 ダイヤフラム

21a ダイヤフラムの外周

22 固定部

24 キャビティ部

26 支柱

26a 支柱の中心

31 ピエゾ抵抗素子

32 配線層

35 接続パッド

40 SOI基板

41 第1のシリコン基板(一方のシリコン基板)

42 第2のシリコン基板(他方のシリコン基板)

43 絶縁層

45 ベース基板

48 レジスト

L1 支柱の中心から支柱の外周までの距離

L2 支柱の中心からダイヤフラムの外周までの距離

L3 ダイヤフラムの辺の長さ

D1 支柱の直径(円柱直径)

D2 支柱の直径(角柱直径)

Claims (7)

- ダイヤフラムと、前記ダイヤフラムとの間に空間を設けて配置されたベース基板と、前記ベース基板に設けられるとともに前記ダイヤフラムの周囲を囲む固定部と、前記ダイヤフラムの外周に設けられた複数のピエゾ抵抗素子とを有し、

前記ベース基板と前記ダイヤフラムとの間に支柱が設けられており、

前記支柱の中心から前記ダイヤフラムの外周までの距離に対する、前記支柱の中心から前記支柱の外周までの距離の比率が0.3より大きいことを特徴とする半導体圧力センサ。 - 前記ダイヤフラムは対向する2つの辺を有する矩形状であり、前記ダイヤフラムの前記辺の長さに対する前記支柱の直径の比率が0.3より大きいことを特徴とする請求項1に記載の半導体圧力センサ。

- 前記ダイヤフラムは、2枚のシリコン基板が絶縁層を挟んで貼り合わされたSOI基板の少なくとも一方の前記シリコン基板により形成され、前記支柱は、他方のシリコン基板の一部から形成されていることを特徴とする請求項1または請求項2に記載の半導体圧力センサ。

- 前記他方のシリコン基板の一部が除去されて前記支柱と前記固定部との間にキャビティ部が形成されており、前記他方のシリコン基板と前記ベース基板とが接合されていることを特徴とする請求項3に記載の半導体圧力センサ。

- 前記支柱は円柱であることを特徴とする請求項1から請求項4のいずれか1項に記載の半導体圧力センサ。

- 前記支柱は複数の辺を有する角柱であり、前記辺と前記ピエゾ抵抗素子とが平面的に見て対向して設けられていることを特徴とする請求項1から請求項4のいずれか1項に記載の半導体圧力センサ。

- 前記ダイヤフラムの厚さは2μm〜10μmであることを特徴とする請求項1から請求項6のいずれか1項に記載の半導体圧力センサ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013257173A JP2015114232A (ja) | 2013-12-12 | 2013-12-12 | 半導体圧力センサ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013257173A JP2015114232A (ja) | 2013-12-12 | 2013-12-12 | 半導体圧力センサ |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2015114232A true JP2015114232A (ja) | 2015-06-22 |

Family

ID=53528152

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013257173A Pending JP2015114232A (ja) | 2013-12-12 | 2013-12-12 | 半導体圧力センサ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2015114232A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115200776A (zh) * | 2022-07-22 | 2022-10-18 | 西安交通大学 | 一种高频响微差压传感器芯片结构与制备方法 |

-

2013

- 2013-12-12 JP JP2013257173A patent/JP2015114232A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115200776A (zh) * | 2022-07-22 | 2022-10-18 | 西安交通大学 | 一种高频响微差压传感器芯片结构与制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5227729B2 (ja) | 圧力センサ | |

| JP6002481B2 (ja) | 慣性センサ | |

| US8671765B2 (en) | Pressure sensor having a diaphragm | |

| CN101858929A (zh) | 对称组合弹性梁结构电容式微加速度传感器及制作方法 | |

| JP5227730B2 (ja) | 圧力センサ | |

| KR101223862B1 (ko) | 압력 센서 | |

| CN101627292A (zh) | 压力传感器 | |

| JP4918140B2 (ja) | 半導体圧力センサ | |

| JP6258977B2 (ja) | センサおよびその製造方法 | |

| JP2015114233A (ja) | 半導体圧力センサ | |

| JP6218330B2 (ja) | 圧力センサ及びその製造方法 | |

| US9963339B2 (en) | Sensor device | |

| JP2015114232A (ja) | 半導体圧力センサ | |

| CN105388323B (zh) | 振动式传感器装置 | |

| JP5494804B2 (ja) | 力学センサ | |

| WO2017002306A1 (ja) | 圧力センサ | |

| JP2017223643A (ja) | 圧力センサ | |

| JP6098399B2 (ja) | 加速度センサー | |

| JP2016053508A (ja) | 圧力センサ | |

| JP2006214963A (ja) | 加速度センサ及び電子機器並びに加速度センサの製造方法 | |

| JP2004028746A (ja) | 圧力センサ及び圧力センサの製造方法 | |

| JP2016138844A (ja) | 歪センサ | |

| KR20160125770A (ko) | 센서 소자 및 그 제조 방법 | |

| WO2017217150A1 (ja) | 圧力センサ | |

| US20170160307A1 (en) | Sensor |