JP2015114193A - 圧接ひずみ試験方法 - Google Patents

圧接ひずみ試験方法 Download PDFInfo

- Publication number

- JP2015114193A JP2015114193A JP2013255885A JP2013255885A JP2015114193A JP 2015114193 A JP2015114193 A JP 2015114193A JP 2013255885 A JP2013255885 A JP 2013255885A JP 2013255885 A JP2013255885 A JP 2013255885A JP 2015114193 A JP2015114193 A JP 2015114193A

- Authority

- JP

- Japan

- Prior art keywords

- paper feed

- feed roller

- pressure

- temperature

- test

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Investigating Strength Of Materials By Application Of Mechanical Stress (AREA)

- Rolls And Other Rotary Bodies (AREA)

Abstract

【解決手段】紙送りローラ1またはそのサンプルに、一定温度T1の高温環境下、一定の荷重をかけた状態で一定時間静置(第一工程)し、次いで圧接状態を維持しながら上記温度T1より低い一定温度T2の環境下で一定時間静置(第二工程)したのち、圧接を解除して変形量を測定する。

【選択図】図2

Description

紙送りローラとしては、紙やプラスチックフィルム等の用紙と接触しながら回転して、摩擦によって搬送する、例えば給紙ローラ、搬送ローラ、プラテンローラ、排紙ローラ等が挙げられる。

紙送りローラは、これらのゴムを筒状に成形するとともに、架橋させて形成される。中心の通孔には、紙送りのための駆動系に連結されるシャフトが挿通され、固定される。

ところが画像形成装置を使用開始前に保管している間や、使用開始後であっても比較的長期に亘って画像形成装置を停止させている間に、紙送りローラは、上記他のローラと1箇所で接触した状態が続くことになる。

しかし、これらの不具合の原因としての紙送りローラの圧接ひずみを、その製造段階であらかじめ調べる方法は今のところ確立されていない。

また、ある機種の画像形成装置では合格でも別の機種の画像形成装置に組み込んで実機試験をすると不合格になるといった場合も生じる。

本発明の目的は、実機試験をしなくても簡易的に紙送りローラの圧接ひずみを評価できる、新規な圧接ひずみ試験方法を提供することにある。

被検体としての紙送りローラまたはそのサンプルに、一定温度T1の高温環境下、一定の荷重をかけた状態で一定時間静置する工程(第一工程)、

上記圧接状態を維持しながら、上記温度T1より低い一定温度T2の環境下で一定時間静置する工程(第二工程)、および

圧接を解除して、紙送りローラまたはそのサンプルの変形量を測定する工程(第三工程)、

を含む紙送りローラの圧接ひずみ試験方法である。

これに対し本発明によれば、第一工程において一定温度T1の高温環境下でいわゆる加速試験によって発生させた圧接ひずみを、第二工程において上記温度T1より低い一定温度T2の環境下で一定時間静置することによって固定したのち、第三工程で変形量を測定できるため、短時間でしかも正確に圧接ひずみを求めることもできる。

なお、第一工程では被検体としての紙送りローラの外周面に、一定温度T1の高温環境下、一定の荷重をかけて、紙送りローラの実使用時に当該紙送りローラに圧接される部材のモデルを圧接させた状態で一定時間静置するとともに、第三工程では圧接部分の紙送りローラの変形量を測定するのが好ましい。

紙送りローラに圧接させる部材のモデルは、当該部材がローラ状であるとき、当該部材と同径の金属の丸棒であるのが好ましい。

第一工程の温度T1は40℃以上、250℃以下であるのが好ましい。

温度T1がこの範囲未満では、第一工程における圧接保持時間を長くしないと十分な変形量の圧接ひずみを生じさせることができず、第三工程での変形量の測定が不正確になるおそれがある。また圧接保持時間が長くなって試験の効率が低下するおそれもある。

なお変形量に寄与するゴム等の変形温度や、耐熱性に係わるゴム等の耐熱温度などはその種類によって異なるため、使用するゴム等に応じて上記の範囲内で適切な温度T1を選択するのが望ましい。

また温度T1とT2の差は10℃以上であるのが好ましい。

図1は、本発明の圧接ひずみ試験方法によって圧接ひずみを試験する紙送りローラの一例を示す斜視図である。

図1を参照して、この例の紙送りローラ1は、ゴムや熱可塑性エラストマ等を少なくとも含む成形材料を、中心に断面円形でかつ内径が一定の通孔2を有する筒状に成形するとともに、ゴムの場合は架橋させてなるものである。紙送りローラ1の外周面3は、通孔と同心状でかつ外径が一定の筒状に形成されている。

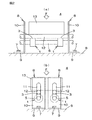

図1、図2(a)(b)を参照して、この例の圧接ひずみ試験装置4は、紙送りローラ1をシャフト5に固定した状態で画像形成装置に組み込んで所定の部材を圧接させた状態を再現するためのものである。

各L型アングル材8は、図示しないボルト穴を備え、図において下面を台盤6に当接させた状態で、ボルト7によって台盤6上に固定された固定平板部9と、当該固定平板部9の一端から直角に立ち上げられた支持平板部10とを一体に形成してなる。

各支持平板部10には、台盤6に対して直交方向、すなわち鉛直方向に延びる長穴11が設けられている。

それぞれの組のL型アングル材8は、互いに離間させた支持平板部10の長穴11の、各支持平板部10の鉛直方向、および水平方向の形成位置が一致するように台盤6上に固定されている。

シャフト5としては、後述する丸棒12を圧接させた際に自身が変形するおそれのない金属の丸棒が好適に用いられる。

そのため、例えば1本のシャフト5に組成の異なる材料からなる複数個(図では2個)ずつの紙送りローラ1を固定して同時に圧接ひずみ試験をすることができ、効率的である。

またかかる丸棒12としては、圧接によって自身が変形するおそれのない金属の丸棒が好適に用いられる。

図の例では、シャフト5と同径の丸棒12を使用している。

2本の丸棒12上には錘13が載置され、かかる丸棒12と錘13の荷重Fにより、当該2本の丸棒12が、長穴11にガイドされて、シャフト5に固定された個々の紙送りローラ1に鉛直上方から圧接される。

例えば2本のシャフト5に2個ずつ計4個の紙送りローラ1を固定して試験を行う場合、個々の紙送りローラ1に600gの荷重を加えるには、錘13の質量を600×4=2400gから2本の丸棒12の質量を差し引いた値、言い換えれば錘13と2本の丸棒12の合計の質量を2400gとすればよい。

〈圧接ひずみ試験方法〉

上記圧接ひずみ試験装置4を用いて、本発明の圧接ひずみ試験方法を実施するには、まず被検体としての紙送りローラ1の通孔2に、例えばその内径よりも外径がわずかに大きいシャフト5を圧入することで、空転を生じないように互いに固定する。

次いで2本のシャフト5を、それぞれ圧接ひずみ試験装置4の2組のL型アングル材8の支持平板部10の長穴11間に台盤6と平行、すなわち水平に架け渡さした状態でセットする。

次いでこの状態で、一定温度T1の高温環境下、一定時間静置(第一工程)したのち、圧接状態を維持しながら、温度T1より低い一定温度T2の環境下で一定時間静置する(第二工程)。

温度T1がこの範囲未満では、第一工程における圧接保持時間を長くしないと紙送りローラ1に十分な変形量の圧接ひずみを生じさせることができず、第三工程での変形量の測定が不正確になるおそれがある。また圧接保持時間が長くなって試験の効率が低下するおそれもある。

なお変形量に寄与するゴム等の変形温度や、耐熱性に係わるゴム等の耐熱温度などはその種類によって異なるため、使用するゴム等に応じて上記の範囲内で適切な温度T1を選択するのが望ましい。

またふっ素ゴムなどの耐熱性のゴムの場合、温度T1は40℃以上、特に80℃以上であるのが好ましく、250℃以下、特に240℃以下であるのが好ましい。

また第一工程の圧接保持時間は2時間以上、中でも4時間以上、特に6時間以上であるのが好ましい。圧接保持時間が長いほど、紙送りローラ1に十分な変形量の圧接ひずみを生じさせることができる。

また第一工程の温度T1と第二工程の温度T2の差は10℃以上、特に20℃以上であるのが好ましい。

かかる差が小さすぎる場合には、第二工程において、第一工程で生じさせた圧接ひずみを十分に固定できず、圧接を解除すると圧接ひずみが回復して第三工程での変形量の測定が不正確になるおそれがある。

また第二工程の圧接保持時間は、紙送りローラ1やシャフト5を含む圧接ひずみ試験装置4の全体を温度T2まで十分に冷却するのに必要な時間より長ければよく、1時間以上、中でも2時間以上、特に4時間以上であるのが好ましい。

次いで圧接を解除して、圧接部分の紙送りローラ1の変形量を測定する(第三工程)。

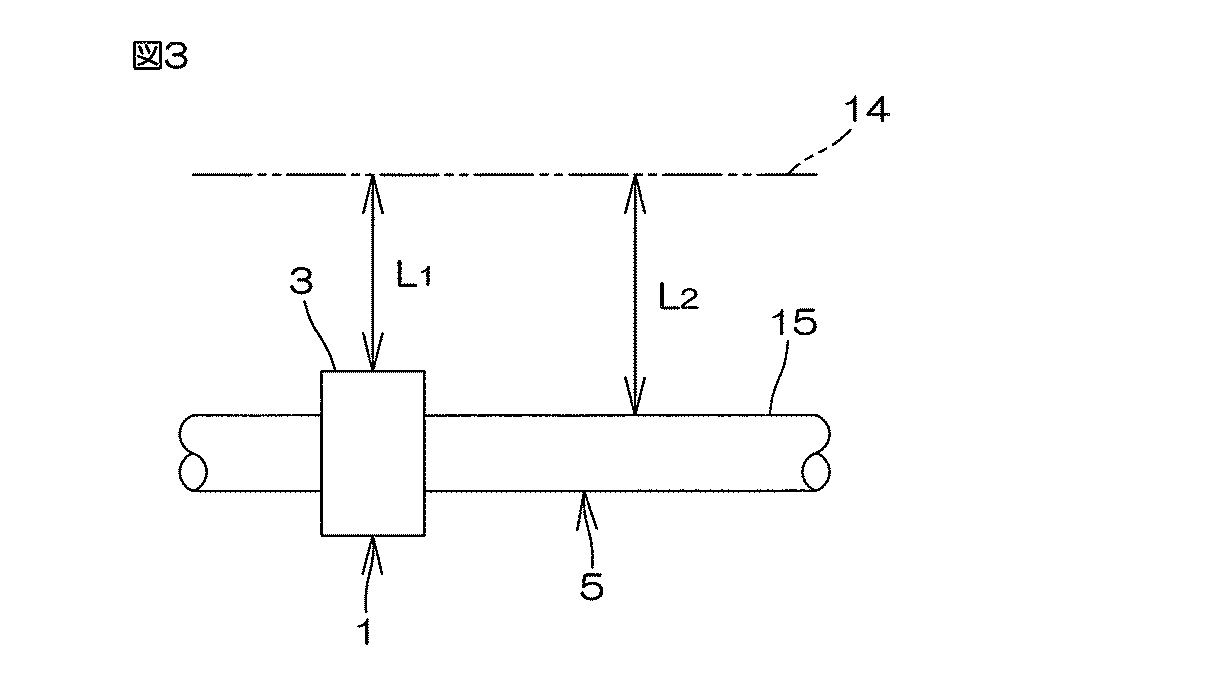

図3は、本発明の圧接ひずみ試験方法のうち第三工程において、紙送りローラの変形量を測定する方法の一例を説明する正面図である。図の例は、レーザー外径測定装置を用いた測定方法である。

肉厚t=L2−L1 (a)

によって、当該紙送りローラ1の肉厚t(mm)を求める。

変形量=t0−t1 (b)

によって変形量(mm)を求める。

なお第二工程での圧接を解除してから、第三工程で変形量を測定するまでの期間は、一定に定めておけば特に制限はないが、圧接解除後、測定温度で30分間以上であるのが好ましく24時間以下であるのが好ましい。

また圧接解除後24時間以内に測定するのが好ましいのは、圧接ひずみが大きく回復して変形量の測定が不正確になるおそれがあるためである。

例えば被検体は、紙送りローラそのものには限定されず、当該紙送りローラから採取した、あるいは紙送りローラと同じ材料を用いて別個に作製したサンプルであってもよい。その場合、第一ないし第三工程を実施する装置は図の例には限定されず、当該第一ないし第三工程を、規定された所定の条件で実施しうる任意の器具や装置を用いることができる。

また以上で説明した図の例であるか、その他の例であるかを問わず、荷重その他の条件は特に限定されるものではない。例えば図の例のように紙送りローラそのものについて試験する場合は実使用条件に合わせた荷重をかけて試験をするのが好ましいが、比較試験で有意差が出やすい荷重その他の条件を試験担当者が目的に応じて任意に設定してもよい。

(ゴム組成物の調製)

下記表1に示す各成分を3Lニーダーおよびオープンロールを用いて混合して、被検体1〜3のもとになるゴム組成物を調製した。

EPDM(I):非油展、住友化学(株)製のエスプレン(登録商標)505A、エチレン含量:50質量%、ジエン含量:質量9.5%

EPDM(II):非油展、ダウ・ケミカル社製のNORDEL(ノーデル、登録商標)IP4770P、エチレン含量:70質量%、ジエン含量:4.9質量%

イソプレンゴム:日本ゼオン(株)製のニポール(登録商標)IR2200

スチレンブタジエンゴム:非油展、住友化学(株)製のエマルジョンSBR1502

カーボンブラック:HAF、東海カーボン(株)製の商品名シースト3

重質炭酸カルシウム:白石工業(株)製のホワイトン(登録商標)BF−300

過酸化物架橋剤:ジクミルパーオキシド(DCP)、日油(株)製のパークミル(登録商標)D

共架橋剤:トリアリルイソシアヌレート(TAIC)、日本化成(株)製のタイク(登録商標)

(大型試験片の作製)

調製したゴム組成物を、トランスファー成形金型を用いて160℃×30分間の条件でプレス架橋させて、日本工業規格JIS K6262:2013「加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方」に規定された被検体1〜3の大型試験片を作製した。

調製したゴム組成物を、トランスファー成形金型を用いて160℃×30分間の条件でプレス架橋させて、紙送りローラのもとになる内径5.4mmの円筒体を形成した。

次いでこの円筒体の通孔に外径6mmのシャフトを圧入して固定した状態で、その外周面を円筒研削盤を用いて外径が13mmとなるように研磨したのち、幅8mmにカットして被検体1〜3の紙送りローラを作製した。シャフトとの径差に基づく締め代は10%であった。

〈圧縮永久ひずみ試験〉

各被検体の大型試験片を用いて、上記JIS K6262所載の測定方法に則って圧縮永久ひずみ率(%)を求めた。

〈圧接ひずみ試験〉

上述のように各被検体の紙送りローラ1を1本のシャフト5に2個ずつ固定したもの2本用意し、それを図2(a)(b)に示す圧接ひずみ試験装置4に組み込んだ。そして2本の丸棒12を個々の紙送りローラ1に鉛直上方から圧接させ、さらにその上に所定の質量の錘13を載せた。

次いでこの状態で温度T1=70℃、圧接保持時間:24時間の条件で静置(第一工程)したのち、圧接状態を維持しながら温度T2=23℃、圧接保持時間:8時間の条件で静置した(第二工程)。

変形量=t0−t1 (b)

によって変形量(mm)を求める操作を、同じ被検体の4個の紙送りローラ1について実施し、平均値を求めてその被検体の変形量(mm)とした。

また被検体2、3は圧縮永久ひずみ率が同じであったが、圧接ひずみ試験による変形量は、被検体2よりも被検体3の方が大きいことが判った。客先での実機試験の結果は、被検体2が合格、被検体3が不合格であった。

〈試験例2〜4〉

試験例1で作製したのと同じ被検体2、3の紙送りローラについて、第一工程の温度T1と圧接保持時間、ならびに第二工程の温度T2と圧接保持時間を、それぞれ表3に示す値としたこと以外は試験例1と同様にして変形量を求めた。

試験例1で作製したのと同じ被検体2、3の紙送りローラについて、第一工程の温度T1と圧接保持時間を、それぞれ表3に示す値とし、なおかつ第二工程を省略したこと以外は試験例1と同様にして変形量を求めた。

以上の結果を、試験例1の被検体2、3の結果と併せて表3に示す。

また試験例6の結果より、第一および第二工程に代えて室温で荷重をかけるだけでは十分に変形できないため、やはり被検体2、3の変形量の差が小さくなって、両被検体の、実機試験での合格、不合格を予測できないことが判った。

また試験例1〜4の結果より、被検体2、3の、実機試験での合格、不合格をより一層正確に予測すべく両被検体の変形量の差を大きくするには、第一工程の温度T1を40℃以上、特に50℃以上、温度T1とT2の差を10℃以上、特に20℃以上とし、なおかつ第二工程の温度T2を室温付近とするのが好ましいことが判った。

2 通孔

3 外周面

4 圧接ひずみ試験装置

5 シャフト

6 台盤

7 ボルト

8 L型アングル材

9 固定平板部

10 支持平板部

11 長穴

12 丸棒

13 錘

14 直線

15 外周面

L1 距離

L2 距離

Claims (5)

- 被検体としての紙送りローラまたはそのサンプルに、一定温度T1の高温環境下、一定の荷重をかけた状態で一定時間静置する工程(第一工程)、

上記圧接状態を維持しながら、上記温度T1より低い一定温度T2の環境下で一定時間静置する工程(第二工程)、および

圧接を解除して、紙送りローラまたはそのサンプルの変形量を測定する工程(第三工程)、

を含む紙送りローラの圧接ひずみ試験方法。 - 第一工程では被検体としての紙送りローラの外周面に、一定温度T1の高温環境下、一定の荷重をかけて、紙送りローラの実使用時に当該紙送りローラに圧接される部材のモデルを圧接させた状態で一定時間静置するとともに、第三工程では圧接部分の紙送りローラの変形量を測定する請求項1に記載の紙送りローラの圧接ひずみ試験方法。

- 紙送りローラに圧接させる部材のモデルは、当該部材がローラ状であるとき、当該部材と同径の金属の丸棒である請求項2に記載の圧接ひずみ試験方法。

- 温度T1は40℃以上、250℃以下である請求項1ないし3のいずれか1項に記載の圧接ひずみ試験方法。

- 温度T1とT2の差は10℃以上である請求項1ないし4のいずれか1項に記載の圧接ひずみ試験方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013255885A JP6279306B2 (ja) | 2013-12-11 | 2013-12-11 | 圧接ひずみ試験方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013255885A JP6279306B2 (ja) | 2013-12-11 | 2013-12-11 | 圧接ひずみ試験方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015114193A true JP2015114193A (ja) | 2015-06-22 |

| JP6279306B2 JP6279306B2 (ja) | 2018-02-14 |

Family

ID=53528119

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013255885A Expired - Fee Related JP6279306B2 (ja) | 2013-12-11 | 2013-12-11 | 圧接ひずみ試験方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6279306B2 (ja) |

Citations (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002104686A (ja) * | 2000-09-29 | 2002-04-10 | Hitachi Metals Ltd | シート搬送ロール及びその製造方法 |

| JP2002293448A (ja) * | 2001-03-30 | 2002-10-09 | Bridgestone Corp | 紙送りローラ及び画像形成装置 |

| JP2003215872A (ja) * | 2002-01-18 | 2003-07-30 | Canon Inc | 弾性ローラ、プロセスカートリッジ及び画像形成装置 |

| JP2005242191A (ja) * | 2004-02-27 | 2005-09-08 | Canon Chemicals Inc | 発泡弾性体ローラ及びその製造方法 |

| JP2006162675A (ja) * | 2004-12-02 | 2006-06-22 | Bridgestone Corp | 弾性ローラおよび弾性ローラの設計方法 |

| US20060269327A1 (en) * | 2005-05-31 | 2006-11-30 | Sumitomo Rubber Industries, Ltd. | Semiconductive rubber member |

| JP2008003480A (ja) * | 2006-06-26 | 2008-01-10 | Shin Etsu Polymer Co Ltd | 弾性ローラ、画像形成装置用定着装置及び画像形成装置 |

| JP2010180357A (ja) * | 2009-02-06 | 2010-08-19 | Sumitomo Rubber Ind Ltd | 半導電性ゴム組成物とそれを用いた半導電性ゴムローラ |

| JP2012008237A (ja) * | 2010-06-23 | 2012-01-12 | Canon Inc | 現像ローラおよびその製造方法 |

| JP2012022076A (ja) * | 2010-07-13 | 2012-02-02 | Canon Inc | 弾性ローラの製造方法 |

| JP2012091506A (ja) * | 2010-09-30 | 2012-05-17 | Canon Inc | 再生弾性ローラの製造方法 |

| JP2012108358A (ja) * | 2010-11-18 | 2012-06-07 | Canon Inc | 現像ローラ、現像ローラの製造方法、現像装置、電子写真プロセスカートリッジ及び電子写真画像形成装置 |

| JP2013144789A (ja) * | 2011-12-13 | 2013-07-25 | Nitto Denko Corp | 滑り止め材 |

-

2013

- 2013-12-11 JP JP2013255885A patent/JP6279306B2/ja not_active Expired - Fee Related

Patent Citations (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002104686A (ja) * | 2000-09-29 | 2002-04-10 | Hitachi Metals Ltd | シート搬送ロール及びその製造方法 |

| JP2002293448A (ja) * | 2001-03-30 | 2002-10-09 | Bridgestone Corp | 紙送りローラ及び画像形成装置 |

| JP2003215872A (ja) * | 2002-01-18 | 2003-07-30 | Canon Inc | 弾性ローラ、プロセスカートリッジ及び画像形成装置 |

| JP2005242191A (ja) * | 2004-02-27 | 2005-09-08 | Canon Chemicals Inc | 発泡弾性体ローラ及びその製造方法 |

| JP2006162675A (ja) * | 2004-12-02 | 2006-06-22 | Bridgestone Corp | 弾性ローラおよび弾性ローラの設計方法 |

| US20060269327A1 (en) * | 2005-05-31 | 2006-11-30 | Sumitomo Rubber Industries, Ltd. | Semiconductive rubber member |

| JP2008003480A (ja) * | 2006-06-26 | 2008-01-10 | Shin Etsu Polymer Co Ltd | 弾性ローラ、画像形成装置用定着装置及び画像形成装置 |

| JP2010180357A (ja) * | 2009-02-06 | 2010-08-19 | Sumitomo Rubber Ind Ltd | 半導電性ゴム組成物とそれを用いた半導電性ゴムローラ |

| JP2012008237A (ja) * | 2010-06-23 | 2012-01-12 | Canon Inc | 現像ローラおよびその製造方法 |

| JP2012022076A (ja) * | 2010-07-13 | 2012-02-02 | Canon Inc | 弾性ローラの製造方法 |

| JP2012091506A (ja) * | 2010-09-30 | 2012-05-17 | Canon Inc | 再生弾性ローラの製造方法 |

| JP2012108358A (ja) * | 2010-11-18 | 2012-06-07 | Canon Inc | 現像ローラ、現像ローラの製造方法、現像装置、電子写真プロセスカートリッジ及び電子写真画像形成装置 |

| JP2013144789A (ja) * | 2011-12-13 | 2013-07-25 | Nitto Denko Corp | 滑り止め材 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6279306B2 (ja) | 2018-02-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11598815B2 (en) | Battery test system and battery test method | |

| EP2827197A1 (en) | Charging member, process cartridge, and electrophotographic device | |

| US20030096917A1 (en) | Polymer composition for conductive roller, polymer composition, conductive roller, and conductive belt | |

| TW201234002A (en) | Compression testing device for testing materials automatically | |

| US9539744B2 (en) | Semiconductive roller and production method therefor | |

| US10539900B2 (en) | Conductive member for electrophotographic apparatus | |

| US12331179B2 (en) | Methods of evaluating and producing composite material, and composite material | |

| JP6279306B2 (ja) | 圧接ひずみ試験方法 | |

| JP5945469B2 (ja) | 感圧センサ | |

| Porter et al. | Crosslink density and its distribution in heat and oil resistant elastomers by double quantum nuclear magnetic resonance | |

| Gögelein et al. | Sulfur vulcanization of low-versus high-unsaturated rubbers (IIR and EPDM versus NR and BR): part II—network structure and tensile properties | |

| CN105945566A (zh) | 汽车轴承支架压装防错装置 | |

| JP6075246B2 (ja) | ゴムシール材の寿命評価方法 | |

| JP6416166B2 (ja) | 電気特性測定装置、ゴム組成物の検査方法およびゴム製品の製造方法 | |

| JP5498190B2 (ja) | ゴム管 | |

| JP2007113944A (ja) | 粘弾性測定装置および粘弾性測定方法 | |

| JP5743053B2 (ja) | ブレード部材及びその製造方法、ブレード部材の評価方法並びにブレード部材装置 | |

| CN103792154A (zh) | 橡胶块压缩永久变形量的测定方法 | |

| JP2020085776A (ja) | ゴムの検査方法 | |

| Sinha et al. | Development of fluorocarbon rubber for backup seals of sodium cooled fast breeder reactor | |

| TW202239860A (zh) | 複合材料及加硫橡膠成形體 | |

| TWI897051B (zh) | 按鈕檢測裝置、系統及其方法 | |

| Wahab et al. | Correlation between compression-set and compression stress-relaxation of epichlorohydrin elastomers | |

| CN110684286A (zh) | 一种发泡橡胶及其制备方法 | |

| JP6342722B2 (ja) | 微多孔膜のたるみ評価方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161003 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170608 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170615 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170721 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20171221 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180117 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6279306 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |