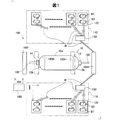

以下、本発明の実施の形態について、図面に基づき説明する。本実施形態のフィラメントワインディング装置(FW装置)は、最終製品としての高圧ガスタンクを製造する際に使用され、ライナー10に樹脂含浸カーボン繊維束Wを巻回する。図1は本発明の実施形態としてのFW装置100の概略構成を模式的に示す説明図、図2はFW装置100の要部であるヘリカル巻きユニット100Hと樹脂含浸カーボン繊維束Wの送り出しを図るボビンユニット120との概略的な位置関係を示す説明図、図3は繊維強化樹脂層の形成の様子を模式的に示す説明図である。本実施形態では、高圧ガスタンクを、高圧水素を貯蔵する高圧水素タンクとした。

FW装置100は、水素ガスに対するガスバリア性を有する樹脂製容器のライナー10を繊維巻回対象物とする。ライナー10は、半径が均一である略円筒形状のシリンダー部10aと、シリンダー部両端に設けられた凸曲面形状のドーム部10bを有する。ドーム部10bは、等張力曲面によって構成されており、その頂点に、外部配管等と接続するための口金14を有する。本実施形態では、樹脂容器として、ナイロン系樹脂からなる樹脂製容器を用いるものとした。樹脂容器として、水素ガスに対するガスバリア性を有すれば、他の樹脂からなる樹脂容器を用いるものとしてもよい。

FW装置100は、ライナー軸支シャフト102と、ヘリカル巻きユニット100Hと、フープ巻きユニット100Fと、クリルスタンド110と、繊維束分配ユニット150と、制御装置160とを有する。ライナー軸支シャフト102は、ライナー両端の口金14に挿入され、ライナー両端からシャフトを出した状態で後述する支持台310にて保持され、ライナー10を水平に軸支する。こうしてライナー10を軸支した後、FW装置100は、ヘリカル巻きユニット100Hとフープ巻きユニット100Fとにより、ライナー10の外周に樹脂含浸カーボン繊維束Wを巻回して、繊維強化樹脂層を形成する(繊維強化樹脂層形成工程)。この繊維強化樹脂層形成工程により、ライナー10の外周に樹脂硬化前の繊維強化樹脂層を有する中間生成品タンクが得られ、この中間生成品タンクを、図示しない誘導加熱装置等を用いて熱処理することで、最終製品としての高圧ガスタンクが得られる。

ヘリカル巻きユニット100Hは、図2に斜視にて示すように、ライナー10を取り囲む環状体の繊維束案内フレーム202を、基台300に固定フレーム204にて固定して備える。このヘリカル巻きユニット100Hは、ライナー両端のドーム部10bの湾曲外表面領域に樹脂含浸カーボン繊維束Wを掛け渡してヘリカル巻きを図るべく、ライナー10におけるタンク中心軸AXに沿って、繊維束案内フレーム202とライナー10とを、ドーム部10bの外側を含む所定範囲に亘って相対的に往復駆動させる。つまり、ライナー10に対して繊維束案内フレーム202を往復動させるようにできるほか、繊維束案内フレーム202に対して、ライナー10を水平に軸支したまま往復動させてもよい。本実施形態では、繊維束案内フレーム202を含むヘリカル巻きユニット100Hを基台300に固定してライナー10を往復動する構成としたが、図1では、図示の都合から、ヘリカル巻きユニット100Hを相対的にライナー10に対して往復動するよう示した。

基台300は、第1レール302と、第2レール304と、支持台310とを備えている。第1レール302は、基台300の長手方向に延伸する一対の溝であり、基台300の上方向(Y方向)の面に形成されている。第2レール304は、基台300の長手方向に延伸する一対の溝であり、基台300の上面であって、第1レール302に対して基台300の短手方向(Z方向)の外側に形成されている。

支持台310は、基台300の上面に配置され、既述したライナー軸支シャフト102と共にライナー10を回転自在に支持する。支持台310は、タンク中心軸AXを中心にライナー10を回転する。支持台310は、図示しない駆動機構によって、基台300の長手方向に沿って第1レール302上を往復動自在に駆動し、ライナー10を繊維束案内フレーム202に対して往復動させる。支持台310は、ベース312と、支持腕314と、チャック316とを備えている。ベース312は、板状を有し、第1レール302に嵌合することで第1レール302上を移動可能に構成されている。支持腕314は、四角柱状を有し、基台300の上方向に向かって延伸するように設けられている。チャック316は、支持腕314の上端部、換言すれば、支持腕314がベース312に固定されている側とは反対側の端部に設けられており、ライナー軸支シャフト102を固定する。

基台300に固定された繊維束案内フレーム202は、支持台310にて軸支されたライナー10が入り込む貫通孔の周囲に、複数個の繊維束案内体210を当ピッチに放射状に備える。それぞれの繊維束案内体210は、後述の繊維束分配ユニット150から樹脂含浸カーボン繊維束Wの供給を受け、その供給を受けた樹脂含浸カーボン繊維束Wを、既述した繊維束案内フレーム202の相対的な往復動の過程でライナー10の外表面に案内する。なお、繊維束案内体210の詳細構成については、後述する。

クリルスタンド110は、図1に示すように、ヘリカル巻きユニット100Hの左右(図における上下)に配設され、繊維束案内フレーム202に設けられた繊維束案内体210の個数に相当する数のボビンユニット120を有する。それぞれのボビンユニット120は、樹脂含浸カーボン繊維束Wを巻き取り済みの第1繊維ボビンB1と第2繊維ボビンB2とを回転可能に保持し、これらボビンから、繊維束分配ユニット150を経てヘリカル巻きユニット100Hの繊維束案内体210に樹脂含浸カーボン繊維束Wを送り出す。

繊維束分配ユニット150は、それぞれのボビンユニット120が後述するように送り出した樹脂含浸カーボン繊維束Wを、繊維束案内フレーム202に組み込まれた個々の繊維束案内体210に、供給する。なお、ヘリカル巻きユニット100Hがライナー10に対して往復動する構成であれば、この繊維束分配ユニット150は、ヘリカル巻きユニット100Hの往復動に合わせて移動し、クリルスタンド110の個々のボビンユニット120からの樹脂含浸カーボン繊維束Wをヘリカル巻きユニット100Hに案内しつつ送り出す。

こうして樹脂含浸カーボン繊維束Wの供給を受けるヘリカル巻きユニット100Hは、図3(A)に示すように、樹脂含浸カーボン繊維束Wの巻回軌跡がタンク中心軸AXに対して低角度の繊維角αLH(例えば、約11〜25°)で交差する低角度のヘリカル巻きにて、樹脂含浸カーボン繊維束Wを巻回する。この樹脂含浸カーボン繊維束Wは、複数本のスライバー状のカーボン単繊維cfを揃えて繊維束の状態とされ、単繊維表面および単繊維間にエポキシ樹脂等の熱硬化性樹脂を含む多給糸のいわゆるプリプレグである。ヘリカル巻きユニット100Hによるヘリカル巻きの際、ライナー10は、タンク中心軸AXの回りに回転し、ライナー10の回転速度とヘリカル巻きユニット100Hに対するライナー10の往復動速度が制御装置160により調整される。この低角度のヘリカル巻きでは、樹脂含浸カーボン繊維束Wは、シリンダー部10aの両端のドーム部10bに掛け渡るよう螺旋状に繰り返し巻回される。そして、両側のドーム部10bでは、ライナー10の往路・復路の切換に伴って繊維の巻き付け方向が折り返されると共に、タンク中心軸AXからの折り返し位置も調整される。

ドーム部10bにおける巻き付け方向の折り返しを何度も繰り返すことにより、ライナー10の外表面には、低角度の繊維角αLHで樹脂含浸カーボン繊維束Wが網目状に張り渡された繊維巻回層が形成される。この場合、ヘリカル巻きユニット100Hの相対的な往復動範囲は、ドーム部10bのほぼ全域の外表が樹脂含浸カーボン繊維束Wにて覆われた上で、数層の上記の繊維巻回層が形成できる範囲とされ、この最初の数層の繊維巻回層が最内層側に位置する最内層ヘリカル層となる。

フープ巻きユニット100Fは、ライナー10を取り囲む環状体とされ、シリンダー部10aの外周に樹脂含浸カーボン繊維束Wをフープ巻きすべく、ライナー10におけるタンク中心軸AXに沿ってほぼシリンダー部10aの長さに相当する所定範囲に亘って相対的に往復動する。フープ巻きユニット100Fは、相対的な往復動の過程において、ユニット内蔵の複数の図示しない繊維ボビンから樹脂含浸カーボン繊維束Wを繰り出し、図3(B)に示すように、樹脂含浸カーボン繊維束Wの巻回軌跡がタンク中心軸AXに対してほぼ垂直に近い巻き角度(繊維角α0:例えば約89°)で交差するフープ巻きにて、樹脂含浸カーボン繊維束Wを巻回する。このフープ巻きをシリンダー部両端で折り返しつつ繰り返すことで、最内層ヘリカル層に重ねてフープ層が形成される。つまり、ライナー10をタンク中心軸AXの回りで回転させつつ、フープ巻きユニット100Fをタンク中心軸AXに沿って所定速度で繰り返し往復動させることで、既に形成済みのヘリカル層に重なってフープ層が樹脂含浸カーボン繊維束Wにて巻回形成される。

シリンダー部10aにおける巻き付け方向の折り返しを何度も繰り返すことにより、既に形成済みのヘリカル層の外表面には、高角度の繊維角αLHで樹脂含浸カーボン繊維束Wが網目状に張り渡されたフープ層が形成される。この場合、フープ巻きユニット100Fの相対的な往復動範囲は、シリンダー部10aの全域において樹脂含浸カーボン繊維束Wが繰り返し巻回されて数層の上記の繊維巻回層が形成できる範囲とされ、この数層の繊維巻回層がフープ層となる。

ヘリカル巻きユニット100Hによる低角度のヘリカル巻きから、フープ巻きユニット100Fによるフープ巻きへの変更を行うに際し、タンク中心軸AXに対して高角度の繊維角(例えば、約30〜60°)で樹脂含浸カーボン繊維束Wを巻回する高角度のヘリカル巻きを組み込むこともできる。

こうして樹脂含浸カーボン繊維束Wのフープ巻きおよびヘリカル巻きが使い分けて繰り返されることで、ライナー10の外周には、最内層ヘリカル層にフープ層が重なり、更に、ヘリカル層とフープ層が交互に層状に複数層重なった繊維強化樹脂層がFW装置100にて形成される。

制御装置160は、論理演算を行うCPUやROM、RAM等を含むいわゆるシーケンシャルコンピューターとして構成され、支持台310に支持したライナー10の回転速度や、ヘリカル巻きユニット100Hおよびフープ巻きユニット100Fに対するライナー10の往復動速度、ボビンユニット120からの樹脂含浸カーボン繊維束Wの送り出し状況等、FW装置100の各種制御を統括して行う。

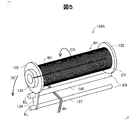

次に、ボビンユニット120からの樹脂含浸カーボン繊維束Wの送り出しの様子と繊維束送り出しに要する構成について説明する。図4はボビンユニット120における第1繊維ボビンB1と第2繊維ボビンB2の位置関係とボビン保持構成を示す説明図、図5は第1ボビン保持ユニット130Aを斜視にて示す説明図、図6は第1ボビン保持ユニット130Aが有する拡幅シャフト140の概要を説明する説明図、図7は拡幅シャフト140を図6における7−7線で断面視してその機能を説明する説明図である。

図4に示すように、ボビンユニット120は、第1繊維ボビンB1と第2繊維ボビンB2とを上下に保持し、各繊維ボビンを、第1ボビン保持ユニット130Aと第2ボビン保持ユニット130Bとで保持する。また、ボビンユニット120は、ボビン下流に、第1給糸ローラー121と、第2給糸ローラー122と、繊維束導入ローラー123uと、繊維束導入ローラー123dとを有する。これら各ローラーは、第1ボビン保持ユニット130A或いは第2ボビン保持ユニット130Bからヘリカル巻きユニット100Hの繊維束案内体210に到る繊維束経路に配設されている。

第1ボビン保持ユニット130Aと第2ボビン保持ユニット130Bの両ボビン保持ユニットは、ほぼ同一の構成を備え、樹脂含浸カーボン繊維束Wを巻き取り済みの第1繊維ボビンB1或いは第2繊維ボビンB2を、各繊維ボビンから送り出し可能に保持する。以下、説明の便宜上、第1繊維ボビンB1に巻き取られた樹脂含浸カーボン繊維束Wを樹脂含浸カーボン繊維束W1と称し、第2繊維ボビンB2に巻き取られた樹脂含浸カーボン繊維束Wを樹脂含浸カーボン繊維束W2と称して、区別する。

図4および図5に示すように、第1ボビン保持ユニット130Aは、対向する円形板132の間に図示しないシャフトを備え、当該シャフトを第1繊維ボビンB1の中空芯材に貫通することで、第1繊維ボビンB1を円形板132の間に保持する。この他、第1ボビン保持ユニット130Aは、ボビン駆動部133と、シャフト保持腕134と、拡幅シャフト140と、弛み抑制シャフト137とを備える。

ボビン駆動部133は、図示しないモーターを内蔵し、制御装置160の制御を受けて、第1繊維ボビンB1をボビン軸CYを中心に反時計回りCSに回動させる。これにより、第1繊維ボビンB1は、回転して樹脂含浸カーボン繊維束W1を送り出す。なお、第1繊維ボビンB1からの樹脂含浸カーボン繊維束W1の送り出しを、ライナー10への繊維束巻回に伴う引出力だけで行う場合には、ボビン駆動部133は、不要となる。また、対向する円形板132の間に図示しないシャフトに樹脂含浸カーボン繊維束W1を直接巻き取るようにすれば、対向する円形板132とその間のシャフト自体が、第1繊維ボビンB1となる。

シャフト保持腕134は、樹脂含浸カーボン繊維束W1の繰り出し方向DFの下流側に向かって円形板132から延び、拡幅シャフト140と弛み抑制シャフト137とを、この順で一体に保持する。そして、第1繊維ボビンB1から送り出された樹脂含浸カーボン繊維束W1は、拡幅シャフト140に接触した上で、弛み抑制シャフト137にも接触して、この両シャフトで保持され、下流の後述の繊維束導入ローラー123uに導かれる。

シャフト保持腕134は、例えば、樹脂や金属を用いて形成される。本実施形態では、図5のように、一つのシャフト保持腕134によって、拡幅シャフト140と弛み抑制シャフト137とを保持している。このため、拡幅シャフト140と弛み抑制シャフト137とのうち、一方の端部ELは固定されているが、他方の端部ERは固定されていない。従って、対向する円形板132の間のシャフトに樹脂含浸カーボン繊維束W1を直接巻回する際の作業性を向上させることができる。なお、2枚の円形板132から2枚のシャフト保持腕134がそれぞれ延伸する構成、換言すれば、拡幅シャフト140と弛み抑制シャフト137との端部ELと、端部ERとの両方がシャフト保持腕134によって保持される構成を採用することも可能である。

弛み抑制シャフト137は、棒形状(細長い円柱形状)を有し、シャフト保持腕134の頂角近傍に接合されている。弛み抑制シャフト137は、弛み抑制シャフト137の端部ELがシャフト保持腕134の上記位置に接合されていることによって、第1繊維ボビンB1のボビン軸CYに略並行な状態で保持されている(図5参照)。

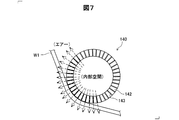

拡幅シャフト140は、シャフト保持腕134の基部近傍で、樹脂含浸カーボン繊維束W1が繰り出される側の端部に対して接合されている。この拡幅シャフト140は、拡幅シャフト140の端部ELがシャフト保持腕134の上記位置に接合されていることによって、第1ボビン保持ユニット130Aのボビン軸CYに略並行な状態で保持されている(図5参照)。拡幅シャフト140は、中空の円筒形状とされ、図6に示すように、外殻部142と、蓋部141とを備えている。外殻部142は、例えばポーラス金属のような多孔質金属で形成されており、微小な孔143を多数有している。樹脂含浸カーボン繊維束W1の樹脂によって孔143が詰まることを抑制するために、各孔143の孔径は、例えば、500μm以下とすることが好ましい。孔143は、図7に示すように、外殻部142の厚み方向に沿って延びる細孔と擬制でき、拡幅シャフト140の内部空間と外殻部142の外部表面とを連通する。蓋部141は、外殻部142の端面に配置されている。蓋部141は、配管145と接続され、配管145を介して供給されるエアーを、外殻部142の内部空間に送る。

第1ボビン保持ユニット130Aは、図示しないエアコンプレッサーを備え、制御装置160の制御を受けてエアコンプレッサーを駆動し、配管145を介して拡幅シャフト140の内部に空気を送り込む。本実施形態では、1MPa以下の圧力で常温(25℃程度)のエアーを拡幅シャフト140の内部に送り込む。こうして送り込まれたエアーは、図7に示すように、拡幅シャフト140の内部空間から外殻部142の外部表面の全方向に向けて孔143を通過し、孔開口から噴出される。外殻部142の外側全方向に向かって噴射されるエアーのうち、第1繊維ボビンB1から送り出された樹脂含浸カーボン繊維束W1に向けて噴射されるエアーは、樹脂含浸カーボン繊維束W1に含まれる複数本のスライバー状のカーボン単繊維cfの間を通り抜ける。このため、第1繊維ボビンB1から送り出された樹脂含浸カーボン繊維束W1は、拡幅シャフト140に接触して通過する間に、この拡幅シャフト140からの噴出エアーにより繊維束幅が拡幅され、この拡幅シャフト140より下流側では、拡幅済みの樹脂含浸カーボン繊維束W1として送り出される。この様子は、図4においてA部概略断面として示されている。

第1繊維ボビンB1に巻き付けられた状態の樹脂含浸カーボン繊維束W1は、カーボン単繊維cfがほぼ円形となるように集合した状態の繊維束であったり、カーボン単繊維cfが既に矩形形状で集合した状態の繊維束であるが、いずれの場合であっても、拡幅シャフト140は、接触して通過する樹脂含浸カーボン繊維束W1を、図4のA部概略断面に示すように、繊維束幅が拡幅した略矩形形状の繊維束として下流に送り出す。また、外殻部142の外側全方向に向かって噴射される空気のうち、樹脂含浸カーボン繊維束W1と向き合うことなく噴射されるエアーは、拡幅シャフト140が繊維束送り出しに伴い自転する構成であれば、接触した樹脂含浸カーボン繊維束W1から転写された樹脂を孔143から吹き飛ばし、孔の閉塞を抑制する。こうしたエアー噴出による樹脂含浸カーボン繊維束W1の繊維束幅の拡幅は、ヘリカル巻きユニット100Hの繊維束案内体210(図2参照)への繊維供給が行われている間において、継続される。

第2ボビン保持ユニット130Bは、既述した第1ボビン保持ユニット130Aとほぼ同様の構成を備え、拡幅シャフト140に代えて案内シャフト138を有する。この案内シャフト138は、第1ボビン保持ユニット130Aにおける拡幅シャフト140の配設位置に設置され、弛み抑制シャフト137と同様の棒形状である。そして、第2ボビン保持ユニット130Bは、第2繊維ボビンB2に巻き付けられた状態の樹脂含浸カーボン繊維束W2を、カーボン単繊維cfがほぼ円形となるように集合した状態の巻き込み当初の繊維束として、図4のB部概略断面に示すように、下流に送り出す。

図4に示すように、繊維束導入ローラー123uは、第1ボビン保持ユニット130Aの送り出す樹脂含浸カーボン繊維束W1の送り出し経路の下流に位置し、弛み抑制シャフト137から送り出される樹脂含浸カーボン繊維束W1と接触する。この繊維束導入ローラー123uは、図4の紙面奥側から手前側、およびその逆に移動したり、図4の紙面に対して左右に傾動することで、第1ボビン保持ユニット130Aから送り出された樹脂含浸カーボン繊維束W1を第1給糸ローラー121の所定の繊維束集合箇所に導く。第2ボビン保持ユニット130Bの下流の繊維束導入ローラー123dにあっても繊維束導入ローラー123uと同様に駆動し、第2ボビン保持ユニット130Bから送り出された樹脂含浸カーボン繊維束W2を第1給糸ローラー121の所定の繊維束集合箇所に導く。制御装置160は、第1繊維ボビンB1および第2繊維ボビンB2からのボビン軸方向に沿った繊維束送り出し位置や送り出し速度に基づいて、上記の両繊維束導入ローラーを駆動するので、第1ボビン保持ユニット130Aから送り出された樹脂含浸カーボン繊維束W1と、第2ボビン保持ユニット130Bから送り出された樹脂含浸カーボン繊維束W2とは、共に、第1給糸ローラー121の所定の繊維束集合箇所に常に導かれる。本実施形態では、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2とがほぼ同軸で上下に重なるように、両繊維束を繊維束導入ローラー123uと繊維束導入ローラー123dで導くようにした。

これにより、第1ボビン保持ユニット130Aから送り出された樹脂含浸カーボン繊維束W1と、第2ボビン保持ユニット130Bから送り出された樹脂含浸カーボン繊維束W2とは、第1給糸ローラー121においてほぼ同軸で上下に集合して重なる。よって、ボビンユニット120は、第1給糸ローラー121より下流側では、図4のC部概略断面に示すように、拡幅済みの樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2とが上下に重なった上でカーボン単繊維cfが入り組んだ樹脂含浸カーボン繊維束Wとして、この樹脂含浸カーボン繊維束Wを、第2給糸ローラー122を経て繊維束分配ユニット150、延いてはヘリカル巻きユニット100Hの繊維束案内体210に供給する。こうして繊維束案内体210に供給される樹脂含浸カーボン繊維束Wは、第1給糸ローラー121にて上記の両繊維束が上下に重なった上で第1給糸ローラー121に接触して送り出されること、更に第2給糸ローラー122に接触した上でその進行方向が変えられて送り出されることから、第2ボビン保持ユニット130Bからの送り出し直後では図4のB部概略断面に示すようにほぼ円形にカーボン単繊維cfが集合していた樹脂含浸カーボン繊維束W2にあっても、含まれるカーボン単繊維cfが拡幅済みの樹脂含浸カーボン繊維束W1のカーボン単繊維cfに入り込むようにして当該繊維束に倣うよう拡幅された状態となる。この場合、第2給糸ローラー122を、制御装置160の制御を受けて図4における紙面左右方向に移動させて、第1給糸ローラー121を経て送り出される樹脂含浸カーボン繊維束Wにテンションを加えれば、ほぼ円形にカーボン単繊維cfが集合していた樹脂含浸カーボン繊維束W2を、拡幅済みの樹脂含浸カーボン繊維束W1により一層と倣うように拡幅できる。

次に、ボビンユニット120から樹脂含浸カーボン繊維束Wの供給を受けて、その樹脂含浸カーボン繊維束Wをライナー10の外表面に案内する繊維束案内体210について説明する。図8は繊維束案内体210の概略的な外観をX−X線の断面視の概略と共に示す説明図である。

繊維束案内体210は、繊維束分配ユニット150(図1参照)から供給を受けた樹脂含浸カーボン繊維束Wの幅より拡幅の凹状の矩形プレート体であり、この凹状プレート底面にて樹脂含浸カーボン繊維束Wと繊維長手方向に沿って接触し、樹脂含浸カーボン繊維束Wを案内する。こうした繊維束案内を図る上で、繊維束案内体210は、凹状プレートの底面中央域を長手方向に沿った凸条部211とし、その両側底面を下降傾斜面部212とし、幅方向端部を傾斜面部下端から上に延びた堰部213とする。また、繊維束案内体210は、凸条部211の下面側にヒーター214を備え、下降傾斜面部212の下面側の区画領域をエアー通気部215とする。このエアー通気部215に通気されたエアーは、下降傾斜面部212を介して樹脂含浸カーボン繊維束Wを冷却し、下降傾斜面部212と凸条部211との繋ぎ箇所のスリット216から、下降傾斜面部212に沿って噴出される。

以上説明したように、本実施形態のFW装置100は、第1ボビン保持ユニット130Aの第1繊維ボビンB1から送り出された樹脂含浸カーボン繊維束W1と、第2ボビン保持ユニット130Bの第2繊維ボビンB2から送り出された樹脂含浸カーボン繊維束W2とを繊維束分配ユニット150をへて繊維束案内体210に供給するに当たり、ボビンユニット120が有する繊維束導入ローラー123uと繊維束導入ローラー123dにて、第1給糸ローラー121の所定の繊維束集合箇所に常に導く。その上で、FW装置100は、第1給糸ローラー121において、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2とが上下に重ねて集合した樹脂含浸カーボン繊維束W(図4のC部概略断面参照)として、この樹脂含浸カーボン繊維束Wを、第2給糸ローラー122を経て繊維束分配ユニット150、延いてはヘリカル巻きユニット100Hの繊維束案内体210に供給する。つまり、本実施形態の100は、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2とをこの両繊維束が並行に並んだ多列の繊維束の状態ではなく、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2とが上下に重なって集合した一筋の樹脂含浸カーボン繊維束W(図4のC部概略断面参照)を繊維束案内体210に供給して、この樹脂含浸カーボン繊維束Wをライナー10の外表面に巻回する(図3(A)参照)。この結果、本実施形態のFW装置100によれば、ライナー10の外表面の低角度および高角度のヘリカル巻回軌跡を一筋の樹脂含浸カーボン繊維束W(図4のC部概略断面参照)による軌跡とするので、ライナー10の外表面の繊維束巻回軌跡に繊維束の間の空隙を残さない。よって、本実施形態のFW装置100によれば、樹脂含浸カーボン繊維束Wをライナー10に巻回して得られた最終製品たる高圧ガスタンクにおいて、繊維束の巻回軌跡に沿って残った空隙や段差に起因した補強強度不足等を抑制でき、タンク強度を向上できる。

本実施形態のFW装置100は、第1ボビン保持ユニット130Aの第1繊維ボビンB1から送り出された樹脂含浸カーボン繊維束W1の繊維束幅を、当該ボビンからの送り出し当初に樹脂含浸カーボン繊維束W1が接触する拡幅シャフト140にて拡幅する(図4のA部概略断面参照)。その上で、本実施形態のFW装置100は、拡幅済みの樹脂含浸カーボン繊維束W1を、第1給糸ローラー121にて樹脂含浸カーボン繊維束W2に上下に重ねて集合させるので、第1給糸ローラー121の下流の第2給糸ローラー122から繊維束案内体210へ供給される樹脂含浸カーボン繊維束Wの繊維束幅を幅広とできる。この結果、本実施形態のFW装置100によれば、既述したようにライナー10の外表面の低角度および高角度のヘリカル巻回軌跡に繊維束の間の空隙を残さないことに加え、繊維束幅が拡幅した状態でヘリカル巻きを行うので、ヘリカル巻き回軌跡をより幅広とできる。

本実施形態のFW装置100は、繊維束幅が拡幅済みの樹脂含浸カーボン繊維束W1に樹脂含浸カーボン繊維束W2を第1給糸ローラー121にて上下に重ねるので、拡幅済みの樹脂含浸カーボン繊維束W1に対して重なった樹脂含浸カーボン繊維束W2についても、その繊維束幅を拡幅する(図4のC部概略断面参照)。このため、拡幅済みの樹脂含浸カーボン繊維束W1に含まれる多数本のカーボン単繊維cfと樹脂含浸カーボン繊維束W2に含まれる多数本のカーボン単繊維cfとを馴染ませることができる。従って、本実施形態のFW装置100によれば、繊維束案内体210によりライナー10の外表面に巻回された低角度および高角度のヘリカル巻回軌跡において、上下に重なった積層繊維束である樹脂含浸カーボン繊維束W(図4のC部概略断面参照)に含まれる多数本のカーボン単繊維cfの間隔についてもほぼ均一とでき、巻回品質が高まる。

本実施形態のFW装置100は、樹脂含浸カーボン繊維束W1の繊維束幅を拡幅するに当たり、第1繊維ボビンB1から送り出される樹脂含浸カーボン繊維束W1と接触する拡幅シャフト140の内部から、この樹脂含浸カーボン繊維束W1に向けてエアーを噴出する。よって、本実施形態のFW装置100によれば、拡幅シャフト140からのエアー噴出という簡便な手法で、樹脂含浸カーボン繊維束W1の繊維束幅を拡幅できるので、機器構成の簡略化と、低コスト化を図ることができる。また、エアー噴出による拡幅であるため、樹脂含浸カーボン繊維束W1に含まれる個々のカーボン単繊維cfに損傷を与えないようにでき、巻回品質の維持或いは向上の上から有益となる。

本実施形態のFW装置100は、ライナー10の外表面に低角度および高角度のヘリカル巻回軌跡で樹脂含浸カーボン繊維束Wを繊維束案内体210にて案内する。図9は繊維束案内体210による樹脂含浸カーボン繊維束Wの案内の様子を模式的に示す説明図である。樹脂含浸カーボン繊維束Wを案内する繊維束案内体210は、図8に示すように、樹脂含浸カーボン繊維束Wの幅より拡幅の凹状の矩形プレート体であり、樹脂含浸カーボン繊維束Wを、図9に示すように、この凹状プレート底面である凸条部211の頂上面および下降傾斜面部212の傾斜面に繊維長手方向に沿って接触させて案内する。よって、拡幅済みの樹脂含浸カーボン繊維束W1に樹脂含浸カーボン繊維束W2が上下に重なって繊維束案内体210まで供給された樹脂含浸カーボン繊維束Wは、繊維束案内体210の凹状プレート底面である凸条部211の頂上面とこれに続く下降傾斜面部212の傾斜面に倣うよう更に拡幅する。このため、本実施形態のFW装置100によれば、ライナー10の外表面の低角度および高角度のヘリカル巻回軌跡をより幅広とできる。しかも、凹状底面に倣った樹脂含浸カーボン繊維束Wの拡幅は、凹状両端の堰部213にて制限されるので、拡幅後の樹脂含浸カーボン繊維束Wの形状を安定化でき、巻回品質も高まる。

本実施形態のFW装置100は、拡幅済みの樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2とが上下に重なった樹脂含浸カーボン繊維束Wを繊維束案内体210に案内するに当たり、第1繊維ボビンB1の樹脂含浸カーボン繊維束W1を拡幅することで、その拡幅済みの樹脂含浸カーボン繊維束W1が、繊維束案内体210における凸条部211の頂上面および下降傾斜面部212に接触するようにした。よって、繊維束案内体210における樹脂含浸カーボン繊維束Wの案内において、確実に樹脂含浸カーボン繊維束Wを上記の頂上面と傾斜面に接触させるので、繊維束案内体210による拡幅の実効性が高まる。

本実施形態のFW装置100は、繊維束案内体210にて樹脂含浸カーボン繊維束Wを案内しつつ拡幅するに当たり、凸条部211をヒーター214により加熱し、凸条部211の両側の下降傾斜面部212では、エアー通気により冷却する。繊維束案内体210まで案内された樹脂含浸カーボン繊維束Wは、熱硬化性樹脂に予め含浸されていることから、凸条部211の頂上面との接触範囲で熱せられるので、樹脂の軟化により容易に拡幅する。また、樹脂含浸カーボン繊維束Wは、下降傾斜面部212での冷却を受けるので、堰部213を超えるように過度に拡幅されない。こうしたことから、本実施形態のFW装置100によれば、樹脂含浸カーボン繊維束Wの更なる拡幅の実効性と拡幅後の樹脂含浸カーボン繊維束Wの形状安定化の実効性とが高まるので、低角度および高角度のヘリカル巻きの巻回品質をより高めることができる。

本実施形態のFW装置100は、エアー通気部215に通気したエアーを、図9に示すように、凸条部211と下降傾斜面部212との繋ぎ箇所に設けたスリット216から、下降傾斜面部212に沿って吹き出す。よって、本実施形態のFW装置100によれば、繊維束案内体210において、その中央域の凸条部211からその両側の下降傾斜面部212に向けた樹脂含浸カーボン繊維束Wの拡幅が進むので、繊維束の更なる拡幅の実効性と拡幅後の繊維束の形状安定化の実効性とがより高まり、低角度および高角度のヘリカル巻きの巻回品質をより一層と高めることができる。

本発明は、上述の実施形態に限られるものではなく、その趣旨を逸脱しない範囲において種々の構成で実現することができる。例えば、発明の概要の欄に記載した各形態中の技術的特徴に対応する実施形態の技術的特徴は、上述の課題の一部又は全部を解決するために、或いは、上述の効果の一部又は全部を達成するために、適宜、差し替えや、組み合わせを行うことが可能である。また、その技術的特徴が本明細書中に必須なものとして説明されていなければ、適宜、削除することが可能である。

本実施形態では、高圧ガスタンクのコア材であるライナー10を繊維巻回対象物としたが、ライナー以外の繊維巻回対象物に繊維を巻回するようにしてもよい。また、本実施形態では、第1繊維ボビンB1と第2繊維ボビンB2の両繊維ボビンに樹脂含浸カーボン繊維を巻き取り済みとしたが、熱硬化性樹脂の未含浸のカーボン繊維を巻き取るようにしてもよい。この場合には、繊維束分配ユニット150から繊維束案内体210に樹脂未含浸のカーボン繊維束を供給する際に、繊維束案内体210の上流の樹脂槽にカーボン繊維束を沈め込む等して、樹脂含浸カーボン繊維束Wとすればよい。

本実施形態では、フープ巻きユニット100Fとヘリカル巻きユニット100Hとを有するFW装置100において、クリルスタンド110からヘリカル巻きユニット100Hに樹脂含浸カーボン繊維束Wを供給したが、ヘリカル巻きユニット100Hのみを有するFW装置100に適用できる。

本実施形態では、図4に示した第1ボビン保持ユニット130Aと第2ボビン保持ユニット130Bのうち、第1ボビン保持ユニット130Aの第1繊維ボビンB1から送り出される樹脂含浸カーボン繊維束W1を、拡幅シャフト140にて拡幅したが、第2ボビン保持ユニット130Bの第2繊維ボビンB2から送り出される樹脂含浸カーボン繊維束W2を、拡幅するようにしてもよい。また、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2を共に、拡幅するようにしてもよい。

本実施形態では、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2の二つの繊維束をほぼ同軸に上下に重ねて樹脂含浸カーボン繊維束Wとしたが、この両繊維束が第1給糸ローラー121の所定の繊維束集合箇所において上下に重なればよい。図10は樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2の上下の重なりの他の態様を示す説明図である。図示するように、この実施形態では、樹脂含浸カーボン繊維束W2は、図における左方側で樹脂含浸カーボン繊維束W1に上下に重なるが、この態様であっても、ボビンユニット120は、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2の両繊維束が並行に並んだ多列の繊維束の状態ではなく、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2とが上下に重なって集合した一筋の樹脂含浸カーボン繊維束Wとして繊維束案内体210に供給する。

本実施形態では、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W2の二つの繊維束を上下に重ねて樹脂含浸カーボン繊維束Wとしたが、ボビンユニット120におけるボビン保持ユニットを増やし、三つ以上の樹脂含浸カーボン繊維束を上下に重ねた多数層の樹脂含浸カーボン繊維束を繊維束案内体210に供給するようにしてもよい。このように多数層とする場合には、拡幅シャフト140からのエアー噴出を増やしたり、多数の拡幅シャフト140にて拡幅を図るようにして、個々の樹脂含浸カーボン繊維束の拡幅度合いを高めることが好ましい。また、三つ以上の樹脂含浸カーボン繊維束を上下に重ねるに当たり、隣り合う繊維束が交互に重なるようにしてもよい。

図11は三つの樹脂含浸カーボン繊維束を上下に重ねた一態様の樹脂含浸カーボン繊維束を示す説明図である。図示するように、この実施形態では、第1繊維ボビンB1〜第3繊維ボビンBの三つの繊維ボビンからの樹脂含浸カーボン繊維束W1〜W3を、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W3については、図5〜図7で示した拡幅シャフト140にて拡幅済みとして第1給糸ローラー121の所定の繊維束集合箇所に導く。この際には、樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W3が並ぶようにする。その上で、樹脂含浸カーボン繊維束W2については、隣り合う樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W3に上下に重なるように、第1給糸ローラー121の所定の繊維束集合箇所に導く。こうしても、第1給糸ローラー121から下流では、拡幅済みの樹脂含浸カーボン繊維束W1と拡幅済みの樹脂含浸カーボン繊維束W3と樹脂含浸カーボン繊維束W2とが上下に重なった上でカーボン単繊維cfが入り組んだ樹脂含浸カーボン繊維束Wとして、この樹脂含浸カーボン繊維束Wをヘリカル巻きユニット100Hの繊維束案内体210に供給でき、既述した効果を奏することができる。この図11において、樹脂含浸カーボン繊維束W2についてもこれを拡幅し、拡幅済みの樹脂含浸カーボン繊維束W2を、隣り合う樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W3に上下に重なるように、第1給糸ローラー121の所定の繊維束集合箇所に導いてもよい。また、樹脂含浸カーボン繊維束W2を拡幅済みの繊維束とし、隣り合う樹脂含浸カーボン繊維束W1と樹脂含浸カーボン繊維束W3を未拡幅とし、この両繊維束に拡幅済みの樹脂含浸カーボン繊維束W2を上下に重なるように、第1給糸ローラー121の所定の繊維束集合箇所に導いてもよい。

本実施形態では、拡幅シャフト140の内部からのエアー噴出により樹脂含浸カーボン繊維束W1の拡幅を図ったが、樹脂含浸カーボン繊維束W1が接触する拡幅シャフト140を振動等することで、樹脂含浸カーボン繊維束W1を拡幅するようにしてもよい。