JP2013140876A - 電子デバイスの製造方法、電子デバイス、圧電発振器、及び電子機器 - Google Patents

電子デバイスの製造方法、電子デバイス、圧電発振器、及び電子機器 Download PDFInfo

- Publication number

- JP2013140876A JP2013140876A JP2012000502A JP2012000502A JP2013140876A JP 2013140876 A JP2013140876 A JP 2013140876A JP 2012000502 A JP2012000502 A JP 2012000502A JP 2012000502 A JP2012000502 A JP 2012000502A JP 2013140876 A JP2013140876 A JP 2013140876A

- Authority

- JP

- Japan

- Prior art keywords

- electronic device

- metal lid

- metallized layer

- ceramic substrate

- piezoelectric

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/161—Cap

- H01L2924/1615—Shape

- H01L2924/16152—Cap comprising a cavity for hosting the device, e.g. U-shaped cap

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/161—Cap

- H01L2924/1615—Shape

- H01L2924/16195—Flat cap [not enclosing an internal cavity]

Abstract

【解決手段】絶縁基板10の一面上に接合された電子部品20と、メタライズ層13上にロウ材19Bを介して接合される金属蓋体19と、を備え、メタライズ層は、接合領域13Aと、張出し領域13Bと、を備えている電子デバイスの製造方法であって、絶縁基板上に金属蓋体を接合する工程では、接合領域上に、ロウ材を介して金属蓋体周縁部を配置してから、接合領域、及び張出し領域にレーザー光を照射する。

【選択図】図3

Description

一般に金属蓋体とセラミック(アルミナ)基板とをレーザー光、或いは電子ビームの照射により接合する場合には、セラミック基板側に予め環状に形成したメタライズ層上にロウ材を介して金属蓋体の環状の周縁部を重ねた状態で、レーザー光等を金属蓋体周縁部上に照射し、ロウ材を溶融、固化させることによって溶接している。ロウ材は、例えば金属蓋体の下面に予め積層形成されている。

しかし、実際の接合作業においては、ロウ材の濡れ性が不足する箇所が部分的に発生して気密性が低下することがあった。その原因の一つは、セラミック基板面に存在する微細な凹凸がメタライズ層表面に反映されて形成されたメタライズ層表面の凹凸の存在と、薄い金属板を絞り加工によってキャップ状に成形した金属蓋体の周縁部に存する反り等の非平坦部の存在である。非平坦面であるメタライズ層表面と同様に非平坦面である金属蓋体周縁部とを接合する際には両接合面間の間隔が狭い部位と広い部位とが混在することとなるが、間隔が狭い部分にはロウ材は展開し易いため気密性良く接合が行われる一方で、間隔が広い接合面間にはロウ材は展開しにくいために気密性が低下し易い。

また、ロウ材の濡れ性の低下に起因した接合不良の発生箇所の有無を外観によって確認することは難しかった。

特許文献1には、レーザーを用いてAu系ロウ材を加熱溶融させることによって、セラミックパッケージに対してシールキャップを接合する電子デバイスの気密封止構造において、ロウ材の濡れ性が不足することによって封止精度が低下することを解決する従来技術が開示されている。本従来技術では、ベースへの接合面に金めっき層を形成した後、環状のAu系ロウ材を融着させてなるシールキャップにおいて、金めっき層の厚さを0.1〜3μmとすることで、適正な濡れ性が得られる、としている。

しかし、一面全体にロウ材を予め積層した構造のシールキャップ(金属蓋体)には、この従来技術は適用することができない。また、ロウ材からなるシールリングをパッケージ側に組み付けたとしても、Au系ロウ材を厚くすることは大幅なコストアップにつながる。

また、金属蓋体の周縁部にレーザー光を照射する際に、金属蓋体周縁部の外側に露出したセラミック基板面にレーザー光が照射されるとセラミック基板面がダメージを受けて耐久性が低下するため、従来はセラミック基板面にレーザー光を直接照射しないように照射精度を向上させるかレーザー照射径を小さくする必要があったが、これは装置のコストアップ、あるいは生産能力の低下に繋がっていた。

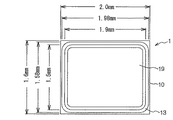

図1は本発明の電子デバイスの一例としての圧電デバイスの一実施形態の平面図であり、図2(a)は圧電デバイスを上側からみた一部断面平面図、(b)は(a)のA−A線に沿った縦断面図である。なお、図2(a)では、圧電デバイスの内部の構造を説明する便宜上、圧電デバイスの上方に設けられる金属蓋体(19)の一部を切り欠いて図示している。また、図3(a)は図2(b)の一部(接合部)を拡大して詳しく説明する部分断面図であり、(b)は図3(a)の一部を更に拡大した断面図である。

セラミック基板10と金属蓋体19は、パッケージを構成している。

セラミック基板10は、アルミナから成る平板状のセラミック基材(絶縁基材)11の一方の主面(上面)に圧電振動片20が接合される振動片接合端子18を有し、他方の主面(下面)に複数の外部実装端子16を有している。振動片接合端子18、および、図示しないその他の端子は、セラミック基材11に設けた貫通孔(ビアホール)に高融点金属を含む導体ペーストを埋設することにより形成された層内配線(ビア)17により対応する外部実装端子16に接続されている。

圧電振動片20は、例えば、水晶などの圧電体材料により形成された平板状の圧電基板の両主面に、対向電極としての励振電極25を設けた構成を有している。また、圧電振動片20の各主面の一端部側には外部接続電極26が設けられ、各々が対応する励振電極25から引き出された電極間配線により電気的に接続されている。なお、圧電振動片20の材質として、水晶以外の圧電体材料では、例えばタンタル酸リチウム、ニオブ酸リチウムなどが挙げられ、また、圧電体材料以外では、シリコンなどを挙げることができる。セラミック基板10上(他方の主面側)において、圧電振動片20は、その一端側に設けられた外部接続電極26をセラミック基板10の対応する振動片接合端子18と位置合わせした状態で、例えば銀ペーストなどの接合部材30により電気的な接続をはかりながら接合され、他端部側を自由端として片持ち支持されている。

金属蓋体19は、その凹部とセラミック基板10の圧電振動片20接合面とで囲まれたキャビティーT内に圧電振動片20を収容させることによって圧電振動片20の搭載領域を気密封止するためのものである。

また、金属蓋体19は、セラミック基板の線膨張係数(7ppm/℃)に近い線膨張係数を有した金属材料であるコバール(線膨張係数:5.5ppm/℃)から成る基材19Aと、基材の下面にクラッド法により積層されたロウ材としての銀ロウ19Bと、基材19Aの上面にクラッド法により積層された酸化防止膜としてのニッケル膜19Cと、から構成されている。なお、基材19Aの材料としては、コバール以外では、42ニッケル、SUSを使用することができる。

金属蓋体19は、水平部19aと側壁部19bとにより形成される凹部の開口部側をセラミック基板10側に向けた状態で、当接脚部19cをセラミック基板10のメタライズ層13に対向させて接合されている。そして、図3に示すように、セラミック基板10の外周上面の環状のメタライズ層13と、金属蓋体19の環状の当接脚部19cの下面とが、例えば、比較的低融点の合金からなる接合部材としてのロウ材層19Bを溶融、固化させることにより接合されている。

かくして上述した圧電デバイス1は、セラミック基板10の底面に設けられた外部実装端子16を介して圧電振動片20の両主面に設けられた励振電極25間に外部からの変動電圧を印加し、圧電振動片20の特性に応じた所定の周波数で振動を起こさせることによって圧電デバイス1として機能し、かかる圧電デバイス1の共振周波数に基づいて外部の発振回路で所定周波数の基準信号を発振・出力することができる。そして、このような基準信号は、例えば携帯用通信機器などの電子機器におけるクロック信号として利用することができる。

なお、メタライズ層13を予め接合領域13Aと張出し領域13Bに厳密に分けて設計する訳ではなく、メタライズ層上に金属蓋体の当接脚部16cを位置決め載置した結果として、当接脚部下面と対向する(接する)メタライズ層の部分が接合領域13Aとなり、当接脚部の外側端縁よりも外側に位置するメタライズ層部分が張出し領域13Bとなる。

レーザー光を接合領域13Aに相当する当接脚部19cの上面のみに照射する場合にはメタライズ層13の昇温が不十分となるためにロウ材19Bが十分に溶融しない状態で冷却固化することがあり、その部分は接合不良箇所となって気密性が低下する。これに対して本発明では、当接脚部19cよりも外側へ張り出した張出し領域(当接脚部により覆われていない領域)13Bをレーザー光により照射して加熱するため、メタライズ層の昇温が不十分となることがなくなる。

なお、レーザー光のスポット径を小さく絞ったり、照射位置精度を高めることによって、セラミック基材へ照射されることを防止することは可能であるが、生産性の低下をもたらす虞がある。

本発明ではメタライズ層13の表層にレーザー光の吸収率が5%程度である金膜13cが形成されていることにより、レーザー光の大半は反射され、金膜に吸収されるのは5%程度である。このため、メタライズ層の直下に位置するセラミック基材が熱によって劣化することが防止される一方で、メタライズ層13はレーザー光によって十分に加熱されるので、メタライズ層の全部、又は一部の昇温不足を原因としてロウ材19Bの溶融不良が発生することも防止できる。

更に、張出し領域13Bを設けることにより、ロウ材の溶融状態が十分な場合には当接脚部19cの裏面に積層されているロウ材が張出し領域13B上に染み出して展開してくるので、当接脚部の外周縁からはみ出したロウ材の量を確認することにより、接合状態の良否を外観により判断することが可能となり、検査し易くなる。

しかし、このようにグリーンシートを高温により焼成することによりセラミック基材11面に配線材料を一体化する製造方法では、銅を配線材料として使用することが難しかった。

本発明では、このセミアディティブ法を用いることによって、焼成済みのグリーンシートに対して後から、メタライズ層13と振動片接合端子18を含む銅配線を形成する場合を含むものである。

レーザー光によりメタライズ層と金属蓋体の当接脚部19cを溶接する場合のレーザー光の照射位置は、図3(a)に示すようにレーザー光のスポット径の中心部Cが当接脚部19cの幅寸法W1(接合部13Aの幅寸法)の中心部とほぼ合致するように設定する。この際、メタライズ層の張出し領域13Bの少なくとも一部がレーザー光のスポット径内に含まれるようにレーザー光のスポット径を大きく設定することにより、張出し領域13Bを同時に加熱することができ、当接脚部裏面のロウ材19Bを確実に溶融させることにより、当接脚部を越えて張出し領域13B上に展開させることが可能となる。

この圧電デバイス40が前記実施形態に係る圧電デバイスと異なる点は、セラミック基板10が平板状ではなく、上面中央部に凹陥部41を有し、凹陥部41を包囲するように環状外枠42が形成されている構成にある。なお、図1の圧電デバイスと同一部材には同一符号を付して説明する。

セラミック基板10は、セラミック基材11の下面に複数の外部実装端子16を有し、他方の主面に設けた凹陥部41の内底面に圧電振動片20が接合される振動片接合端子18を有している。振動片接合端子18、および、図示しないその他の端子は、層内配線(ビア)17により対応する外部実装端子16に接続されている。

平板状の金属蓋体19は、例えばコバール、42アロイ、あるいはリン青銅などの金属から構成する。

金属蓋体19は、セラミック基板の線膨張係数(7ppm/℃)に近い線膨張係数を有した金属材料であるコバール(線膨張係数:5.5ppm/℃)から成る基材19Aと、基材の下面にクラッド法により積層されたロウ材としての銀ロウ19Bと、基材19Aの上面にクラッド法により積層された酸化防止膜としてのニッケル膜19Cと、から構成されている。なお、基材19Aの材料としては、コバール以外では、42ニッケル、SUSを使用することができる。

本例では、メタライズ層13は、セラミック基材11上に成膜された銅等の導体から成る配線材料13aと、配線材料上にニッケル膜13bを介して成膜された金膜13cと、から構成されている。

金属蓋体19は、外周下面をメタライズ層13と当接させた状態で、レーザー光、或いは電子ビームを図4(b)に示したように照射して銀ロウ19Bを溶融、固化させることによって、環状外枠42の上面に接合一体化される。金属枠体の下面のうちでメタライズ層13と当接して接合される領域は接合領域13Aであり、接合領域よりも外側に位置するメタライズ部分は張出し領域13Bを構成している。

本実施形態の圧電デバイス40においても、金属蓋体とセラミック基材とを接合するために金属蓋体の外周部上面にレーザー光を照射する際に、レーザー光の一部をメタライズ層13の張出し部13Bの少なくとも一部にも照射することにより、張出し部13Bを適度な温度まで昇温させることができる。このため、接合領域13Aと接する銀ロウ19Bをばらつきなく溶融温度まで昇温させることができ、接合不良による気密性の低下を防止することができる。また、溶融した銀ロウの一部は昇温した状態にある張出し領域13Bまで展開することができるため、外観観察によって接合状態の良否を判定することができる。

特に、メタライズ層13の表層にレーザー光の反射率が高い金膜13cを設けたため、メタライズ層への蓄熱によって直下のセラミック部分が過剰に加熱されることによる劣化を防止することができる。

なお、本例では図1、図2に示した電子デバイスの製造方法を説明するが、図4に係る電子デバイスについても同等の手順による製造が可能である。

本発明に係る電子デバイスの製造方法の概略は次の通りである。

即ち、電子部品20と、環状のメタライズ層13を備えている絶縁基板10と、及び金属蓋体19を夫々準備する工程と、前記絶縁基板上に前記電子部品を接合する工程と、前記絶縁基板上に前記金属蓋体の周縁部を前記環状のメタライズ層が見えるように配置して前記電子部品を収容する工程と、前記金属蓋体側から前記周縁部、及び前記周縁部より外側に見えている前記メタライズ層(張出し領域13B)に加熱用の光、又は電子ビームを照射して接合する工程と、を有している。

ステップS1−1に示す圧電振動片20準備では、圧電振動片20を製造して圧電デバイス1組立ができる形態にする。圧電振動片20は、例えば水晶などの圧電体材料を所定のサイズに切り出して研磨した大判のウェハーに複数並べて一括形成することができる。

なお、圧電振動片20の外形は、水晶基板から完全に切り離されないようにミシン目状の折り取り部などにより水晶ウェハーにつなげたまま、以降の工程を水晶基板(ウェハー)状態にて効率的に流動することが好ましい。そして、スパッタリングや蒸着などによって、励振電極25や外部接続電極26などの電極形成を行うことにより、水晶ウェハーに複数の圧電振動片20がマトリクス状に形成される。

ステップS1−3に示す金属蓋体19準備では、金属蓋体19を製造して圧電デバイス1組立ができる形態にする。金属蓋体19は、例えば、42アロイやコバール、あるいはリン青銅などの金属からなる板状の基材19Aの表面にニッケル膜19Cを、裏面に銀ロウ19Bを夫々クラッド法により積層一体化した構成を有し、従来周知の板金加工により成形することによって、中央部に凹部が形成され、外周部に当接脚部19cが環状に設けられた金属蓋体19を形成する。

本実施形態では、セラミック基板10の基材としてセラミックのグリーンシート51が用いられており、セラミック基板10の製造では、ステップS1−2において準備したグリーンシートをステップS2において焼成する。次いで、ステップS3において焼成済みのグリーンシートに対してセミアディティブ法を用いてメタライズ層13、振動片接合端子18、外部実装端子19を夫々銅を用いて形成する。なお、メタライズ層13を構成する銅13aの表面には酸化防止のためにニッケル薄膜13b、金薄膜13cを順次積層形成する。

以上、ステップS1−2のグリーンシート51準備からステップS2、S3までのステップにより、セラミック基板10がマトリクス状に複数形成されたグリーンシートが完成する(図6を参照)。

なお、この段階で、グリーンシート51から個片のセラミック基板10に分割することもできる。例えば、複数の圧電デバイス形成領域1Aがマトリクス状に形成されたグリーンシート51を、圧電デバイス形成領域1A間に形成される縦横のダイシングラインに沿ってダイシングすることなどにより、個片のセラミック基板10を得ることができる。

圧電デバイス組立工程では、まず、ステップS4に示すように、グリーンシート51の各圧電デバイス形成領域1Aに、上記ステップS1−1で準備した圧電振動片20を接合する。具体的には、まず、各圧電デバイス形成領域1Aの振動片接合端子18上に、ディスペンサーやスクリーン印刷などにより銀ペーストなどの接合部材39を塗布してから、圧電振動片20の一端側に設けられた外部接続電極26を、対応する振動片接合端子18に位置合わせして仮止めする。そして、接合部材39の硬化方法に応じた処理、例えば、熱硬化型の接合部材39であれば所定の温度で加熱し、また、紫外線硬化型の接合部材であれば紫外線を照射することにより接合部材39を固化させて、圧電振動片20を片持ち支持された態様に接合する。

次に、ステップS6の金属蓋体接合工程においては、図3に示したように当接脚部19cの上面に向けて所要スポット径を有したレーザー光を照射して銀ロウ19Bを加熱溶融させることにより、金属蓋体19による圧電振動片20の気密封止をより強固で確実なものとすることができる。この際に、レーザー光の一部をメタライズ層の張出し領域13Bにも照射して十分に昇温させることにより、銀ロウ19Bの昇温バラツキにより接合不良を解消する。

以上、説明した一連のステップを経て、グリーンシート51に、複数の圧電デバイス1がマトリクス状に形成される。

分割ステップにより得られた圧電デバイス1は、ステップS8において、電気的特性や外観品質の検査を行なうことにより完成され、一連の圧電デバイス1の製造工程を終了する。

上記実施形態の圧電デバイスの製造方法によれば、絶縁基板上に金属蓋体を接合する工程において、メタライズ層の接合領域上にロウ材を介して金属蓋体周縁部を配置してから、金属蓋体側から接合領域、及び張出し領域にレーザー光を照射するようにしたので、金属蓋体19による圧電振動片20の気密封止をより強固で確実なものとすることができる。この際に、レーザー光の一部をメタライズ層の張出し領域13Bにも照射して十分に昇温させることにより、銀ロウ19Bの昇温バラツキにより接合不良を解消することができる。

特に、メタライズ層表面に金膜を設けることにより、その直下のセラミックが過熱されることがなくなり、ダメージをなくすることができる。

上記実施形態および変形例で説明した特定の形態、例えば、セラミック基板10、あるいは電子部品としての圧電振動片20などの形状は限定されるものではない。

同様に、各電極、配線、端子などの位置や形状についても上記実施形態およびに限定されない。

また、上記実施形態および変形例では、電子デバイスの一例として、電子部品としての圧電振動片20を搭載した圧電デバイス1、40について説明した。しかし、これに限らず、上記実施形態および変形例に示す構成は、電子部品として半導体回路素子など種々の電子部品を基板に接合し、その電子部品を金属蓋体により気密封止する構造の様々な電子デバイスのパッケージ構造に適用することができる。

即ち、図7は本発明の電子デバイスの他の構成例としての圧電発振器を示す断面図である。なお、図1、図2と同一部分には同一符号を付して説明する。

図7に示すように、水晶振動子等の圧電振動子のパッケージのキャビティーT内部、或いはパッケージ外部に発振回路を構成する半導体回路素子61を組み込んだ圧電発振器60のパッケージ構造に対しても本発明を適用することができる。

この圧電発振器においても、絶縁基板上に金属蓋体を接合する工程において、メタライズ層の接合領域上に、ロウ材を介して金属蓋体周縁部を配置してから、金属蓋体側から接合領域、及び張出し領域にレーザー光を照射するようにしたので、金属蓋体19による圧電振動片20の気密封止をより強固で確実なものとすることができる。この際に、レーザー光の一部をメタライズ層の張出し領域13Bにも照射して十分に昇温させることにより、銀ロウ19Bの昇温バラツキにより接合不良を解消することができる。

Claims (6)

- 電子デバイスの製造方法であって、

電子部品と、環状のメタライズ層を備えている絶縁基板と、及び金属蓋体を夫々準備する工程と、

前記絶縁基板上に前記電子部品を接合する工程と、

前記絶縁基板上に前記金属蓋体の周縁部を前記環状のメタライズ層が見えるように配置して前記電子部品を収容する工程と、

前記金属蓋体側から前記周縁部、及び前記周縁部より外側に見えている前記メタライズ層に加熱用の光、又は電子ビームを照射して接合する工程と、

を有していることを特徴とする電子デバイスの製造方法。 - 請求項1に記載の電子デバイスの製造方法によって製造される電子デバイスであって、 前記絶縁基材は前記電子部品を接合した一面が平坦面であり、

前記金属蓋体は、前記電子部品を収容するための凹部を有していることを特徴とする電子デバイス。 - 前記周縁部より外側に見えている前記メタライズ層は、前記絶縁基材の外周端縁まで延在していることを特徴とする請求項2に記載の電子デバイス。

- 前記メタライズ層は、その表層に金膜を備えていることを特徴とする請求項2又は3に記載の電子デバイス。

- 請求項2、3又は4の何れか一項に記載の電子デバイスは圧電振動子であり、

半導体素子を備えていることを特徴とする圧電発振器。 - 請求項2、3又は4の何れか一項に記載の電子デバイスを搭載していることを特徴とする電子機器。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012000502A JP2013140876A (ja) | 2012-01-05 | 2012-01-05 | 電子デバイスの製造方法、電子デバイス、圧電発振器、及び電子機器 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012000502A JP2013140876A (ja) | 2012-01-05 | 2012-01-05 | 電子デバイスの製造方法、電子デバイス、圧電発振器、及び電子機器 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013140876A true JP2013140876A (ja) | 2013-07-18 |

| JP2013140876A5 JP2013140876A5 (ja) | 2015-01-29 |

Family

ID=49038081

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012000502A Withdrawn JP2013140876A (ja) | 2012-01-05 | 2012-01-05 | 電子デバイスの製造方法、電子デバイス、圧電発振器、及び電子機器 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2013140876A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018113716A (ja) * | 2018-03-12 | 2018-07-19 | セイコーエプソン株式会社 | 電子デバイス、電子デバイス用回路基板、電子機器、移動体 |

| JP2020036179A (ja) * | 2018-08-30 | 2020-03-05 | 日本電波工業株式会社 | 圧電デバイス |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004179373A (ja) * | 2002-11-27 | 2004-06-24 | Kinseki Ltd | 電子部品パッケ−ジとその封止方法 |

| JP2011066651A (ja) * | 2009-09-17 | 2011-03-31 | Kyocera Kinseki Corp | 圧電デバイス |

-

2012

- 2012-01-05 JP JP2012000502A patent/JP2013140876A/ja not_active Withdrawn

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004179373A (ja) * | 2002-11-27 | 2004-06-24 | Kinseki Ltd | 電子部品パッケ−ジとその封止方法 |

| JP2011066651A (ja) * | 2009-09-17 | 2011-03-31 | Kyocera Kinseki Corp | 圧電デバイス |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018113716A (ja) * | 2018-03-12 | 2018-07-19 | セイコーエプソン株式会社 | 電子デバイス、電子デバイス用回路基板、電子機器、移動体 |

| JP2020036179A (ja) * | 2018-08-30 | 2020-03-05 | 日本電波工業株式会社 | 圧電デバイス |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20070008051A1 (en) | Electronic component and manufacturing method thereof | |

| TW201521359A (zh) | 表面安裝晶體振子 | |

| JP2014067849A (ja) | 電子デバイス用容器の製造方法、電子デバイスの製造方法、電子機器及び移動体機器 | |

| KR20090048539A (ko) | 압전 진동 장치 | |

| JP2011147054A (ja) | 電子装置、および、電子装置の製造方法 | |

| JP5251224B2 (ja) | 圧電振動デバイスの製造方法および圧電振動デバイス | |

| JP2013140876A (ja) | 電子デバイスの製造方法、電子デバイス、圧電発振器、及び電子機器 | |

| JP2009033613A (ja) | 蓋体集合体および当該蓋体集合体を用いた圧電振動デバイスおよび圧電振動デバイスの製造方法 | |

| JP4893578B2 (ja) | 電子部品の封止方法 | |

| JP5171228B2 (ja) | 表面実装用の水晶デバイス | |

| JP2006332599A (ja) | 電子装置 | |

| JP5915179B2 (ja) | 電子デバイス、発振器、電子デバイスの製造方法、及び発振器の製造方法 | |

| JP2013140874A (ja) | 電子デバイス、セラミック基板、製造方法、及び圧電発振器 | |

| JP2007318209A (ja) | 表面実装型圧電振動デバイス、およびその製造方法 | |

| JP2002084159A (ja) | 表面実装型圧電振動子 | |

| JP2008186917A (ja) | 電子部品収納用パッケージ、電子装置、およびその製造方法 | |

| JP2012015779A (ja) | 圧電振動子の製造方法及び圧電振動子 | |

| JP4380419B2 (ja) | 電子装置の製造方法 | |

| JP4992686B2 (ja) | 圧電振動デバイスおよび圧電振動デバイスの製造方法 | |

| JP2009239475A (ja) | 表面実装型圧電発振器 | |

| JP5432533B2 (ja) | 電子デバイスの製造方法 | |

| JP2001144201A (ja) | 電子部品装置 | |

| JP5407903B2 (ja) | 電子装置、および、電子装置の製造方法 | |

| JP4893602B2 (ja) | 圧電振動デバイスおよび圧電振動デバイスの気密封止方法 | |

| JP2004088036A (ja) | 電子装置及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141204 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20141204 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20150107 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150813 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150818 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20151005 |