JP2012166322A - 研磨パッド、研磨方法および研磨装置 - Google Patents

研磨パッド、研磨方法および研磨装置 Download PDFInfo

- Publication number

- JP2012166322A JP2012166322A JP2011030842A JP2011030842A JP2012166322A JP 2012166322 A JP2012166322 A JP 2012166322A JP 2011030842 A JP2011030842 A JP 2011030842A JP 2011030842 A JP2011030842 A JP 2011030842A JP 2012166322 A JP2012166322 A JP 2012166322A

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- polishing pad

- outer edge

- pad

- wafer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Abstract

【課題】実施形態によれば、研磨パッド外縁部でのスラリー廃液の滞留を防ぐ研磨パッド、研磨方法および研磨装置を提供する。

【解決手段】実施形態によれば、研磨パッドは、研磨時に研磨対象物が接触する領域を含む研磨面と、前記研磨面よりも外周側の外縁部の上面である非研磨面とを備えている。前記非研磨面の純水接触角は、前記研磨面の純水接触角よりも大きい。

【選択図】図1

【解決手段】実施形態によれば、研磨パッドは、研磨時に研磨対象物が接触する領域を含む研磨面と、前記研磨面よりも外周側の外縁部の上面である非研磨面とを備えている。前記非研磨面の純水接触角は、前記研磨面の純水接触角よりも大きい。

【選択図】図1

Description

本発明の実施形態は、研磨パッド、研磨方法および研磨装置に関する。

化学的機械的研磨(CMP:Chemical Mechanical Polishing)技術は、半導体製品の製造において、層間絶縁膜の研磨、素子分離領域の形成、プラグの形成、埋め込み金属配線の形成などに利用されている。

CMP技術では、研磨パッドの上面にスラリーを供給しながら、研磨ヘッドでウェーハを研磨パッドの上面に押し付けてウェーハを研磨する。研磨が終了すると、研磨ヘッドでウェーハを引き上げて、研磨パッドからウェーハを離脱させる。このとき、研磨パッドとウェーハとの接触面積が大きいと、ウェーハを研磨パッドから離脱しにくくなる。

そこで、ウェーハを研磨パッドに接触させたまま、研磨ヘッドごとウェーハを研磨パッドの外縁部からはみ出すように移動(オーバーハング)させた後、研磨ヘッドを引き上げる方法がある。ウェーハを研磨パッドからオーバーハングさせることで、ウェーハと研磨パッドとの接触面積を低減できる。

しかしながら、オーバーハングさせる際、遠心力によってスラリー廃液が滞留した研磨パッド外縁部にウェーハが接触すると、スラリー廃液中の砥粒や研磨屑の影響による、ウェーハへのダスト付着、異常研磨などが懸念される。

実施形態によれば、研磨パッド外縁部でのスラリー廃液の滞留を防ぐ研磨パッド、研磨方法および研磨装置を提供する。

実施形態によれば、研磨パッドは、研磨時に研磨対象物が接触する領域を含む研磨面と、前記研磨面よりも外周側の外縁部の上面である非研磨面とを備えている。前記非研磨面の純水接触角は、前記研磨面の純水接触角よりも大きい。

また、実施形態によれば、研磨パッドは、研磨時に研磨対象物が接触する領域を含む上面と、前記上面の外縁部から続いて設けられた側面とを備えている。前記側面の純水接触角は、前記上面の純水接触角よりも小さい。

また、実施形態によれば、研磨パッドは、研磨時に研磨対象物が接触する領域を含む上面と、前記上面の外縁部から続いて設けられた側面とを備えている。前記側面の純水接触角は、前記上面の純水接触角よりも小さい。

実施形態は、特に半導体ウェーハ等の研磨対象物を高精度で平坦化するCMP(Chemical Mechanical Polishing)技術に関する。

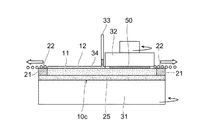

図3は、後述する第1実施形態の研磨パッド10cを用いた研磨装置の模式図である。図面における上下方向が鉛直方向に対応する。

この研磨装置は、回転テーブル31と、研磨パッド10cと、研磨ヘッド32と、ノズル33とを有する。

研磨パッド10cは、回転テーブル31の上面に貼り付けられている。回転テーブル31が回転されると、研磨パッド10cは回転テーブル31と一体になって回転する。研磨パッド10cは、後述するように、研磨部11とクッション層25とを含む。回転テーブル31の上面上に、クッション層25を介して研磨部11が設けられている。

研磨部11の上方には、研磨ヘッド32が設けられている。研磨ヘッド32は、昇降、水平移動および回転が可能に設けられている。研磨対象物であるウェーハ50は、その研磨対象面を研磨部11に対向させて、研磨ヘッド32に吸着保持される。研磨ヘッド32に保持されたウェーハ50は、研磨ヘッド32と一体となって、水平移動、昇降、回転される。

研磨部11の上面における例えば中央の上方には、ノズル33が設けられている。あるいは、ノズル33は研磨部11の上面の中央に位置しなくてもよい。ノズル33からは、例えばシリカ粒子等の研磨剤もしくは砥粒を含んだ研磨液であるスラリー34が吐出される。

研磨動作時、回転テーブル31及び研磨ヘッド32は回転される。したがって、研磨パッド10cとウェーハ50は回転される。回転しているウェーハ50は、回転している研磨部11の上面に接触して研磨される。このとき、研磨ヘッド32は、ウェーハ50を研磨部11の上面に押し付けている。

また、研磨部11の上面の中央にはノズル33からスラリー34が供給される。研磨部11の上面の中央に供給されたスラリー34は、回転している研磨部11の遠心力により、研磨部11の上面を中央から外周側へと広がっていき、ウェーハ50と研磨部11の上面との接触部に流れ込む。

なお、スラリー34は、研磨部11の上面の中央に供給することに限らない。例えば、スラリー34を、ウェーハ50の中心と同一半径上に滴下してもよいし、あるいは、ノズル33を移動させながら滴下してもよい。研磨部11の上面に滴下されたスラリー34は、遠心力だけでなく、回転テーブル31の回転によってもウェーハ50と研磨部11の上面との接触部に流れ込む。

なお、スラリー34は、研磨部11の上面の中央に供給することに限らない。例えば、スラリー34を、ウェーハ50の中心と同一半径上に滴下してもよいし、あるいは、ノズル33を移動させながら滴下してもよい。研磨部11の上面に滴下されたスラリー34は、遠心力だけでなく、回転テーブル31の回転によってもウェーハ50と研磨部11の上面との接触部に流れ込む。

スラリー34は、研磨中に凝集した凝集砥粒や、研磨により生じる研磨屑を含みつつ、遠心力により徐々に研磨パッド10cの外縁部21上に移動した後、液滴として研磨パッド10c上から空中へと排出される。

ここで、図8(a)は、比較例の研磨パッド8を使った研磨装置の模式図である。研磨パッド8以外の要素は、実施形態の研磨装置と同じである。

比較例の研磨パッド8の上面のすべての領域は、同じ材料の研磨部11から構成されている。その研磨部11の上面でのスラリー34の保持力を高めるため、研磨部11の材料として、スラリー34との親和性が高い材料を用いている。そのため、研磨部11の外縁部11aから、研磨屑や凝集砥粒を含むスラリー34の廃液を排出するのに必要なエネルギーが大きくなり、研磨部11の外縁部11a上にスラリー34の廃液が滞留しやすい。

その外縁部11a上にスラリー34の廃液が滞留していると、研磨の終了後、図8(b)に示すように、ウェーハ50を研磨部11からオーバーハングさせるときに、研磨屑や凝集砥粒を含むスラリー34の廃液がウェーハ50に接触する。これは、ウェーハ8へのダスト付着や、異常研磨などの原因となり得る。

なお、例えばフッ素系の炭化水素基をポリマー側鎖に導入した材料で研磨パッドを構成することで、研磨パッド上面の撥水性を高め、その外縁部上でのスラリー廃液の滞留を防ぐことが考えられる。しかしながら、研磨パッド上面の撥水性が高いと、研磨パッド上面にスラリーを効率的に保持することができず、研磨レートの低下等の問題が生じる。

あるいは、研磨パッド上面に溝を加工し、ウェーハと研磨パッド上面との接触面積を小さくすることで、ウェーハをオーバーハングさせることなしで、研磨パッド上面からのウェーハの離脱を容易にする方法が考えられる。しかしながら、研磨を続ける中で研磨パッドが消耗すると、溝が消失してしまうため、研磨パッドの使用寿命が短くなる。

そこで、以下に説明する実施形態は、研磨パッドの外縁部でのスラリー廃液の滞留を防いで、オーバーハング時のウェーハへのダスト付着や異常研磨を防ぐことのできる研磨パッドを提供する。

以下、図面を参照し、実施形態の研磨パッドについて説明する。なお、各図面中、同じ要素には同じ符号を付している。

図1(a)は、第1実施形態の研磨パッド10aの模式断面図である。

図2は、この研磨パッド10a、および図1(b)〜(d)に示す他具体例の研磨パッド10b〜10dの模式上面図である。

図2は、この研磨パッド10a、および図1(b)〜(d)に示す他具体例の研磨パッド10b〜10dの模式上面図である。

研磨パッド10aは、研磨部11と外縁部21とを有する。研磨部11と外縁部21とは一体に結合されて円盤状の研磨層を構成する。研磨部11と外縁部21との厚みは同じである。研磨部11は、図2に示すように、円形の平面形状を有する。外縁部21は、研磨部11の外周部を連続して囲んでいる。

研磨部11と外縁部21とは、例えば樹脂材料を金型に流し込んで一体に成形される。あるいは、研磨部11と外縁部21とを、接着や溶着により結合してもよい。

研磨部11の上面は、研磨時にウェーハ50が接触する領域を含む研磨面12である。図2において、研磨部11の上面における中央の領域80より外側であって、破線81で囲まれた領域の内側の領域82に、研磨時、ウェーハ50が接触する。

外縁部21の上面は、研磨時にはウェーハ50が接触しない非研磨面22である。研磨面12と非研磨面22との間には隙間及び段差がなく、研磨面12と非研磨面22とは、同一面に連続して形成されている。研磨面12の面積は非研磨面22の面積よりも広く、研磨面12は研磨パッド10aの上面の大部分を占めている。

図1(b)は、第1実施形態における他の具体例の研磨パッド10bの模式断面図である。

この研磨パッド10bにおける外縁部21の厚みは、研磨部11における外縁部21よりも内側の部分の厚みよりも薄い。外縁部21は、研磨部11の外縁部に形成されたくぼみに設けられている。

図1(c)は、第1実施形態におけるさらに他の具体例の研磨パッド10cの模式断面図である。

この研磨パッド10cは、図1(a)の構成に加えて、さらにクッション層25を有する。クッション層25は、研磨部11と外縁部21とを含む円盤状の研磨層の下に積層されている。

図1(d)は、第1実施形態におけるさらに他の具体例の研磨パッド10dの模式断面図である。

この研磨パッド10dは、図1(b)の構成に加えて、さらにクッション層25を有する。クッション層25は、研磨部11と外縁部21とを含む円盤状の研磨層の下に積層されている。

図1(a)〜(d)に示す各研磨パッド10a〜10dにおいて、外縁部21の上面である非研磨面22の純水接触角は、研磨部11の上面である研磨面12の純水接触角よりも大きい。

すなわち、研磨面12は非研磨面22に比べてスラリー34との親水性(親和性)が高く、非研磨面22は研磨面12に比べてスラリー34に対する撥水性が高い。

研磨部11、すなわちその上面である研磨面12には、例えば、親水基を導入した発泡性ポリウレタンなどの発泡性樹脂、無発泡性樹脂、不織布などの材料を用いることができる。

研磨面12の親水性を高くすることで、研磨面12上にスラリー34を保持しやすくなる。この結果、ウェーハ50をスラリー34に効率よく接触させて、研磨レートを向上できる。

外縁部21、すなわちその上面である非研磨面22には、例えば、親水基を導入していないポリウレタン、トリフルオロメチル基等のフッ素系炭化水素基を導入したポリウレタン、フッ素樹脂など、研磨部11よりも相対的に撥水性の高い材料を用いることができる。

外縁部21の上面である非研磨面22の撥水性を高くすることで、遠心力により非研磨面22上に移動したスラリー34の廃液が非研磨面22上から液滴として排出されるために必要なエネルギーが低くなる。したがって、外縁部21の上面(非研磨面22)上に、研磨屑や凝集砥粒を含むスラリー34の廃液が滞留しにくい。

研磨時、非研磨面22にはウェーハ50は接触しない。したがって、非研磨面22には、スラリー34の保持力を高める親水性は要求されない。

なお、クッション層25には、例えば、発泡性樹脂、不織布などを用いることができる。

図3は、例えば図1(c)に示す研磨パッド10cを用いた研磨装置を表す。

研磨パッド10cの外縁部21の上面である非研磨面22上に遠心力で移動したスラリー34は、非研磨面22の撥水性が高いことから、容易に液滴として非研磨面22上から排出され、非研磨面22上に滞留しない。

そして、研磨の終了後、研磨ヘッド32ごとウェーハ50を水平移動させてウェーハ50の一部を外縁部21からオーバーハングさせる(図8(b))。このとき、ウェーハ50及び研磨パッド10cは、まだ、回転しつつ、互いに接触している。本実施形態では、外縁部21の上面(非研磨面22)上にスラリー34の廃液が滞留していないことから、オーバーハング時のウェーハ50へのダスト付着、異常研磨などを防ぐことができる。

そして、ウェーハ50をオーバーハングさせた状態で、研磨ヘッド32ごとウェーハ50を上昇させて、ウェーハ50を研磨パッド10cの上面から離す。ウェーハ50をオーバーハングさせることで、ウェーハ50と研磨パッド10cの上面との接触面積が小さい状態で、容易にウェーハ50を研磨パッド10cの上面から持ち上げることができる。

次に、図4(a)は、第2実施形態の研磨パッド40aの模式断面図である。

図5は、この研磨パッド40a、および図4(b)〜(c)に示す他具体例の研磨パッド40b〜40cの模式上面図である。

なお、第1実施形態と同じ要素には同じ符号を付している。

図5は、この研磨パッド40a、および図4(b)〜(c)に示す他具体例の研磨パッド40b〜40cの模式上面図である。

なお、第1実施形態と同じ要素には同じ符号を付している。

研磨パッド40aは、研磨部11と親水部41とを有する。研磨部11と親水部41とは一体に結合されて円盤状の研磨層を構成する。研磨部11と親水部41との厚みは同じである。研磨部11は、図5に示すように、円形の平面形状を有する。親水部41は、研磨部11の外周部を連続して囲んでいる。

研磨部11と親水部41とは、例えば樹脂材料を金型に流し込んで一体に成形される。あるいは、研磨部11と親水部41とを、接着や溶着により結合してもよい。

研磨部11の上面は、研磨時にウェーハ50が接触する領域を含む研磨面12である。図5において、研磨部11の上面における中央の領域80より外側であって、破線81で囲まれた領域の内側の領域82に、研磨時、ウェーハ50が接触する。

親水部41の上面は、研磨時にはウェーハ50が接触しない。研磨面12と、親水部41の上面との間には隙間及び段差がなく、研磨面12と親水部41の上面とは、同一面に連続して形成されている。親水部41は直径方向の幅が非常に薄く、研磨面12の面積は親水部41の上面の面積よりも広い。研磨面12は、研磨パッド40aの上面の大部分を占めている。

親水部41は、その上面から続いて設けられた側面42を有する。側面42は、研磨部11の外周部に沿って連続して研磨部11の外周部を囲んでいる。

図4(b)は、第2実施形態における他の具体例の研磨パッド40bの模式断面図である。

この研磨パッド40bは、図4(a)の構成に加えて、さらにクッション層25を有する。クッション層25は、研磨部11と親水部41とを含む円盤状の研磨層の下に積層されている。

図4(c)は、第2実施形態におけるさらに他の具体例の研磨パッド40cの模式断面図である。

この研磨パッド40cでは、親水部41は、研磨部11の側面及びクッション層25の側面に設けられている。

図4(a)〜(c)に示す各研磨パッド40a〜40cにおいて、親水部41の側面42の純水接触角は、研磨部11の上面である研磨面12の純水接触角よりも小さい。

すなわち、親水部41の側面42は、研磨面12に比べてスラリー34との親水性(親和性)が高い。親水部41には、例えば、不織布や、親水基を導入したポリウレタンなどを用いることができる。

例えば、親水部41として、不織布等の微細な空孔構造を有する材料を用いると、毛細管現象によるスラリー34の廃液の側面42への誘導効果をより高めることができる。

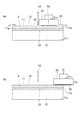

図6は、例えば図4(c)に示す研磨パッド40cを用いた研磨装置を表す。

研磨パッド40cにおける研磨面12を含む上面の外縁部から続く側面42の親水性を高めることで、遠心力により外縁部側に移動してきたスラリー34の廃液を、上面から側面42へと導きやすい。この結果、研磨パッド40cの外縁部上面に、研磨屑や凝集砥粒を含むスラリー34の廃液が滞留しにくい。

そして、研磨の終了後、研磨ヘッド32ごとウェーハ50を水平移動させてウェーハ50の一部を研磨パッド40cの外縁部からオーバーハングさせる。このとき、ウェーハ50及び研磨パッド40cは、まだ、回転しつつ、互いに接触している。本実施形態では、外縁部上面にスラリー34の廃液が滞留していないことから、オーバーハング時のウェーハ50へのダスト付着、異常研磨などを防ぐことができる。

そして、ウェーハ50をオーバーハングさせた状態で、研磨ヘッド32ごとウェーハ50を上昇させて、ウェーハ50を研磨パッド40cの上面から離す。ウェーハ50をオーバーハングさせることで、ウェーハ50と研磨パッド40cの上面との接触面積が小さい状態で、容易にウェーハ50を研磨パッド40cの上面から持ち上げることができる。

親水部41の上面の幅が広すぎると、かえって外縁部上面にスラリー34の廃液が滞留しやすくなる。したがって、親水部41の直径方向の幅(厚み)は、側面42を安定して確保することができる最小限の幅(厚み)に抑えることが望ましい。したがって、親水部41において、側面42の面積は、上面の面積よりも広い方が好ましい。

少なくとも側面42が研磨面12に比べて親水性が高ければ、スラリー34は研磨パッド40a〜40cの上面から側面42へと誘導されやすくなる。したがって、研磨部11の側面に、研磨部11よりも親水性の高い材料をコーティングして、研磨パッド40a〜40cの側面の親水性を高めてもよい。

また、第1実施形態と第2実施形態とを組み合わせることも可能である。すなわち、研磨パッドの外縁部上面を研磨面よりも撥水性を高くしつつ、研磨パッドの側面を研磨面よりも親水性を高くする。これにより、外縁部上面から空中へのスラリー廃液の排出促進と、外縁部上面から側面へのスラリー廃液の誘導との相乗効果により、外縁部上面にスラリー廃液をより滞留しにくくできる。

例えば、図1(e)に示す研磨パッド10eは、図1(c)に示す研磨パッド10cの側面(少なくとも外縁部21の側面)に、研磨面12よりも親水性の高い材料をコーティングして親水部61を設けた具体例を表す。

もちろん、第1実施形態の他の具体例の研磨パッドの側面に、研磨面12よりも親水性が高い親水部を設けてもよい。

次に、図7(a)は、第3実施形態の研磨パッド70aの模式斜視図である。

研磨パッド70aは、前述した実施形態と同様に研磨部11を含み、その研磨部11の上面には研磨面12が形成されている。

さらに、研磨部11は、その上面から続いて設けられた側面を有し、その側面には複数の溝71が形成されている。

例えば、図7(a)に示す研磨パッド70aでは、研磨面12に対して垂直に溝71が形成されている。あるいは、図7(b)に示す研磨パッド70bのように、研磨面12に対して斜めに溝71が形成されていてもよい。

また、図7(c)に示す研磨パッド70cは、図7(a)に示す研磨部11の下にクッション層25が積層された構造を有する。さらに、図7(d)に示す研磨パッド70dは、図7(b)に示す研磨部11の下にクッション層25が積層された構造を有する。

第3実施形態の研磨パッド70a〜70dでは、第1実施形態の研磨パッドや第2実施形態の研磨パッドの側面に、図7(a)〜(d)に示す溝71がさらに形成されている。研磨部11の側面に溝71が形成されているため、毛細管現象によるスラリー34の廃液の側面への誘導効果をより高めることができる。

例えば、第1実施形態の研磨パッドにおける外縁部21の側面に溝71が形成されている。この場合、外縁部上面から空中へのスラリー廃液の排出促進と、外縁部上面から側面へのスラリー廃液の誘導との相乗効果により、外縁部上面にスラリー廃液をより滞留しにくくできる。

また、第2実施形態の研磨パッドにおける親水性の側面42に溝71が形成されている。この場合、スラリー34の廃液の側面への誘導効果をより高めて、外縁部上面にスラリー廃液をより滞留しにくくできる。

また、第2実施形態の研磨パッドにおける親水性の側面42に溝71が形成されている。この場合、スラリー34の廃液の側面への誘導効果をより高めて、外縁部上面にスラリー廃液をより滞留しにくくできる。

以上述べた少なくともひとつの研磨パッド10a〜10e、40a〜40c、70a〜70dによれば、研磨パッドの外縁部上面でのスラリー廃液の滞留を防いで、ウェーハ50等の研磨対象物へのダスト付着や、異常研磨などを防ぐことができる。

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

10a〜10e,40a〜40c,70a〜70d…研磨パッド、11…研磨部、12…研磨面、21…外縁部、22…非研磨面、25…クッション層、31…回転テーブル、32…研磨ヘッド、33…ノズル、34…スラリー、41,61…親水部、42…側面、50…ウェーハ、71…溝

Claims (5)

- 研磨時に研磨対象物が接触する領域を含む研磨面と、

前記研磨面よりも外周側の外縁部の上面である非研磨面と、

を備え、

前記非研磨面の純水接触角が、前記研磨面の純水接触角よりも大きいことを特徴とする研磨パッド。 - 研磨時に研磨対象物が接触する領域を含む上面と、

前記上面の外縁部から続いて設けられた側面と、

を備え、

前記側面の純水接触角が、前記上面の純水接触角よりも小さいことを特徴とする研磨パッド。 - 請求項1または2に記載の研磨パッドおよび研磨対象物をともに回転させつつ、前記研磨対象物を前記研磨パッドに接触させて前記研磨対象物を研磨することを特徴とする研磨方法。

- 前記研磨対象物を前記研磨パッドの前記外縁部からオーバーハングさせた後、前記研磨対象物を上昇させて、前記研磨対象物を前記研磨パッドの上面から離す工程をさらに備えたことを特徴とする請求項3記載の研磨方法。

- 回転テーブルと、

前記回転テーブル上に設けられた請求項1または2に記載の研磨パッドの上面に接触させた状態で研磨対象物を保持可能な研磨ヘッドと、

前記研磨パッドの前記上面にスラリーを供給するノズルと、

を備えたことを特徴とする研磨装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011030842A JP2012166322A (ja) | 2011-02-16 | 2011-02-16 | 研磨パッド、研磨方法および研磨装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011030842A JP2012166322A (ja) | 2011-02-16 | 2011-02-16 | 研磨パッド、研磨方法および研磨装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012166322A true JP2012166322A (ja) | 2012-09-06 |

Family

ID=46970992

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011030842A Withdrawn JP2012166322A (ja) | 2011-02-16 | 2011-02-16 | 研磨パッド、研磨方法および研磨装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012166322A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114473852A (zh) * | 2020-10-28 | 2022-05-13 | 中国科学院微电子研究所 | 一种抛光头及化学机械平坦化设备 |

-

2011

- 2011-02-16 JP JP2011030842A patent/JP2012166322A/ja not_active Withdrawn

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114473852A (zh) * | 2020-10-28 | 2022-05-13 | 中国科学院微电子研究所 | 一种抛光头及化学机械平坦化设备 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI337564B (en) | Polishing pad, method and system for polishing semiconductor substrate | |

| JP6401319B2 (ja) | 研磨装置 | |

| JP2005136406A (ja) | 化学的機械研磨システム | |

| JP2004140178A (ja) | 化学的機械研磨装置 | |

| JP2012166322A (ja) | 研磨パッド、研磨方法および研磨装置 | |

| US20140364041A1 (en) | Apparatus and method for polishing wafer | |

| JP6283940B2 (ja) | 研磨パッド | |

| US20100240285A1 (en) | Polishing apparatus and method of manufacturing semiconductor device using the same | |

| KR101286009B1 (ko) | 웨이퍼 연마 장치 및 웨이퍼 연마방법 | |

| JPH11333677A (ja) | 基板の研磨装置 | |

| JP3937294B2 (ja) | 研磨装置 | |

| JP2008296334A (ja) | 真空吸着チャックおよびそれを用いた研削装置 | |

| CN101116953A (zh) | 化学机械研磨的研磨修整装置 | |

| JP2007290085A (ja) | 研磨装置および研磨装置に用いるリテナーリング | |

| JP2017034128A (ja) | 被加工物の加工方法 | |

| JP2007319980A (ja) | 研磨パッド | |

| JP6056318B2 (ja) | Soiウェーハの研磨方法 | |

| JP2015018835A (ja) | 研磨パッドおよび化学的機械的研磨装置 | |

| JP2010182869A (ja) | 半導体装置の製造方法 | |

| JP2012055979A (ja) | 研磨装置 | |

| TWI469207B (zh) | Chemical mechanical grinding dresser | |

| CN110744444B (zh) | 研磨垫及研磨装置 | |

| JP5033357B2 (ja) | 研磨パッド | |

| JP2008091665A (ja) | Cmp装置 | |

| KR20100073095A (ko) | 화학기계적 연마용 연마 패드 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140513 |