JP2010194635A - クランプ装置 - Google Patents

クランプ装置 Download PDFInfo

- Publication number

- JP2010194635A JP2010194635A JP2009040103A JP2009040103A JP2010194635A JP 2010194635 A JP2010194635 A JP 2010194635A JP 2009040103 A JP2009040103 A JP 2009040103A JP 2009040103 A JP2009040103 A JP 2009040103A JP 2010194635 A JP2010194635 A JP 2010194635A

- Authority

- JP

- Japan

- Prior art keywords

- internal gear

- gear workpiece

- pressing force

- annular member

- piston rod

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000002093 peripheral effect Effects 0.000 claims abstract description 21

- 238000007599 discharging Methods 0.000 claims description 7

- 238000010586 diagram Methods 0.000 description 5

- 238000000034 method Methods 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 2

- 230000002452 interceptive effect Effects 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 1

Images

Landscapes

- Gear Processing (AREA)

- Gripping On Spindles (AREA)

Abstract

【課題】内歯車ワークの形状を維持したまま当該内歯車ワークをクランプすることができるクランプ装置を提供することにある。

【解決手段】取付台30の基準面30aに内歯車ワーク101をクランプするクランプ装置であって、内歯車ワーク101の外径よりも径大な内径である環状部材1と、環状部材1の周方向に複数設けられ、内歯車ワーク101の外周面101bからその中心へ向けて押力を付与する押力付与装置10とを具備し、複数の押力付与装置10による各押力の強さを全て同一にした。

【選択図】図1

【解決手段】取付台30の基準面30aに内歯車ワーク101をクランプするクランプ装置であって、内歯車ワーク101の外径よりも径大な内径である環状部材1と、環状部材1の周方向に複数設けられ、内歯車ワーク101の外周面101bからその中心へ向けて押力を付与する押力付与装置10とを具備し、複数の押力付与装置10による各押力の強さを全て同一にした。

【選択図】図1

Description

本発明は、内歯車ワークをクランプするクランプ装置に関する。

熱処理後の内歯車ワークを取付台に固定し、この状態にて内歯車ワークの歯面を研削仕上げ加工することで歯車精度を向上させることが行われている(例えば、特許文献1参照)。内歯車ワークの固定方法としては、内歯車ワークの端面をクランプする方法と内歯車ワークの外周面をクランプする方法がある。

内歯車ワークの外周面をクランプする方法としては、一般的にコレットが使用され、図5に示すように、取付台113の上面113aに内歯車ワーク101を配置し、コレット111を方向Aへ向けて引き込むことで、ガイド部材112のテーパ孔112aがコレット111のテーパ部111bに作用しコレット111の上端部111a近傍が縮径し内歯車ワーク101をその周面101bから把持して固定している。

しかしながら、上述したコレットにより内歯車ワークを固定することができるものの、熱処理後の内歯車ワーク自体が歪んでいる場合があり、このような場合でコレットを使用して内歯車ワークの外周面をクランプすると、ガイド部材の形状に倣って内歯車ワークの形状が矯正されるので、内歯車ワークの歯面の位置がクランプ前と比べ、若干異なることになる。そのため、この状態にて内歯車ワークを仕上げ加工すると、加工後、アンクランプ状態とした際に、内歯車ワークの形状が元に戻り、クランプにより矯正されていた分だけ、内歯車ワークの仕上げ加工精度が低下してしまう可能性があった。

そこで、本発明は、前述した問題に鑑み提案されたもので、内歯車ワークの形状を維持したまま当該内歯車ワークをクランプすることができるクランプ装置を提供することを目的とする。

上述した課題を解決する第1の発明に係るクランプ装置は、

取付台の基準面に配置された内歯車ワークをクランプするクランプ装置であって、

前記内歯車ワークの外径よりも径大な内径である環状部材と、

前記環状部材の周方向に複数設けられ、前記内歯車ワークの外周面からその中心へ向けて押力を付与する押力付与手段とを具備し、

前記複数の押力付与手段による各押力の強さを全て同一にした

ことを特徴とする。

取付台の基準面に配置された内歯車ワークをクランプするクランプ装置であって、

前記内歯車ワークの外径よりも径大な内径である環状部材と、

前記環状部材の周方向に複数設けられ、前記内歯車ワークの外周面からその中心へ向けて押力を付与する押力付与手段とを具備し、

前記複数の押力付与手段による各押力の強さを全て同一にした

ことを特徴とする。

上述した課題を解決する第2の発明に係るクランプ装置は、

第1の発明に係るクランプ装置であって、

前記押力付与手段が、シリンダと、前記シリンダへの油圧の給排により進退するピストンロッドと、前記ピストンロッドの先端に設けられ、前記内歯車ワークの外周面に当接する当接部材とを有する

ことを特徴とする。

第1の発明に係るクランプ装置であって、

前記押力付与手段が、シリンダと、前記シリンダへの油圧の給排により進退するピストンロッドと、前記ピストンロッドの先端に設けられ、前記内歯車ワークの外周面に当接する当接部材とを有する

ことを特徴とする。

上述した課題を解決する第3の発明に係るクランプ装置は、

第1の発明に係るクランプ装置であって、

前記押力付与手段が、前記環状部材に設けられた凹部に配置され、先端部が当該環状部材の軸芯に向けて突出するピストンロッドと、前記環状部材の凹部を閉塞する蓋部材と、前記ピストンロッドに形成された凹部に配置され、当該ピストンロッドを前記環状部材の軸芯へ向けて付勢する弾性部材とを有する

ことを特徴とする。

第1の発明に係るクランプ装置であって、

前記押力付与手段が、前記環状部材に設けられた凹部に配置され、先端部が当該環状部材の軸芯に向けて突出するピストンロッドと、前記環状部材の凹部を閉塞する蓋部材と、前記ピストンロッドに形成された凹部に配置され、当該ピストンロッドを前記環状部材の軸芯へ向けて付勢する弾性部材とを有する

ことを特徴とする。

本発明に係るクランプ装置によれば、内歯車ワークの全周に亘って当該内歯車ワークに対し同一の強さの押力を付与することができる。これにより、内歯車ワークの形状を維持したまま当該内歯車ワークをクランプすることができる。その結果、内歯車ワークの仕上げ加工精度の低下を抑制できる。

本発明に係るクランプ装置の第一番目および第二番目の実施形態について、以下に説明する。

[第一番目の実施形態]

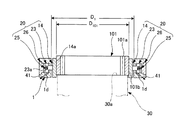

本発明に係るクランプ装置の第一の実施形態について、図1および図2を参照して説明する。

図1は、本発明に係るクランプ装置の第一番目の実施形態の模式図であり、図1(a)にアンクランプ時の状態を示し、図1(b)にクランプ時の状態を示す。図2は、図1(b)におけるII−II矢視断面図である。

本発明に係るクランプ装置の第一の実施形態について、図1および図2を参照して説明する。

図1は、本発明に係るクランプ装置の第一番目の実施形態の模式図であり、図1(a)にアンクランプ時の状態を示し、図1(b)にクランプ時の状態を示す。図2は、図1(b)におけるII−II矢視断面図である。

本実施形態では、シリンダおよびピストンロッドを有する押力付与具を具備する場合について説明する。

本実施形態に係るクランプ装置は、図1(a)および図1(b)ならびに図2に示すように、環状部材1と押力付与具(押力付与手段)10とを具備する。この環状部材1は、内径D1が内歯車ワーク101の外径D101よりも径大に形成されている。この環状部材1には、複数の押力付与具10、ここでは図1(a)および図1(b)に示すように、12個の押力付与具10が設けられている。これら押力付与具10は、環状部材1をその周方向にて12等分した箇所に配置されている。なお、符号101aが内歯車ワーク101の歯溝を示す。環状部材1は、図示しない支持具などを介して基台(図示せず)に固定されている。

押力付与具10は、シリンダ12およびピストンロッド13ならびに当接部材14を有する。ピストンロッド13は、シリンダ12への油圧41の給排により、環状部材1の軸芯に対して進退可能になっている。当接部材14は、ピストンロッド13の先端部に設けられている。当接部材14は、内歯車ワーク101の外周面101bに当接可能に形成されており、板状をなしている。各シリンダ12へ給排される油圧41は、同一の油圧供給源(図示せず)から給排されている。なお、符号14aが当接部材14の内歯車ワーク101の外周面101bへの当接面を示す。

図示しないローダ等により、環状部材1の上部から複数の当接部材14にて形成された内部空間に内歯車ワーク101が設置された後、シリンダ12への油圧41の給排により当接部材14の位置を制御することで、取付台30の基準面30aに配置された内歯車ワーク101をクランプしたり、当該内歯車ワーク101をアンクランプしたりすることができるようになっている。具体的には、シリンダ12へ油圧41を供給することで、ピストンロッド13が環状部材1の軸芯に対して前進し当接部材14の当接面14aが内歯車ワーク101の外周面101bに当接する。ここで、各シリンダ12へ給排する油圧41が上述した通り同一の油圧供給源から供給されており、各当接部材14による押力は、全て同一の強さになる。このように内歯車ワーク101の外周面101bからその中心へ向けて、複数の当接部材14により同一の強さの押力を付与することで内歯車ワーク101をその形状を維持したまま当該内歯車ワーク101をクランプすることができる。

なお、内歯車ワーク101のアンクランプは、シリンダ12への油圧41を排出することで、ピストンロッド13が環状部材1の軸芯方向への押し付けがなくなり、当接部材14による内歯車ワーク101のクランプ状態が解除されることで行われる。

したがって、本実施形態に係るクランプ装置によれば、取付台30の基準面30aに配置された内歯車ワーク101をクランプするクランプ装置であって、環状部材1および押力付与具10を具備し、複数の押力付与具10による各押力の強さを全て同一にしたことで、内歯車ワーク101の全周に亘って当該内歯車ワーク101に対し同一の強さの押力を付与することができる。これにより、内歯車ワーク101の形状を維持したまま当該内歯車ワーク101をクランプすることができる。その結果、内歯車ワーク101の仕上げ加工精度の低下を抑制できる。

また、内歯車ワーク101の外周面101bをクランプすることにより、内歯車ワーク101の上面には押力付与具10を構成する装置や部品が配置されることがない。したがって、内歯車ワーク101が取付台30の基準面30aに配置される際に干渉することなく配置することができる。また、内歯車ワーク101の歯面を加工する際は、回転工具が内歯車ワーク101の上面から内部へと配置されるが、これにより、押力付与具10と干渉せずに、内歯車ワーク101の歯面を回転工具(図示せず)により加工することができる。

[第二番目の実施形態]

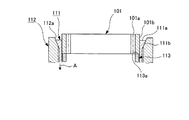

本発明に係るクランプ装置の第二番目の実施形態について、図3および図4を参照して説明する。

図3は、本発明に係るクランプ装置の第二番目の実施形態の模式図であり、図3(a)にアンクランプ時の状態を示し、図3(b)にクランプ時の状態を示す。図4は、図3(b)におけるIV−IV矢視断面図である。

本発明に係るクランプ装置の第二番目の実施形態について、図3および図4を参照して説明する。

図3は、本発明に係るクランプ装置の第二番目の実施形態の模式図であり、図3(a)にアンクランプ時の状態を示し、図3(b)にクランプ時の状態を示す。図4は、図3(b)におけるIV−IV矢視断面図である。

本実施形態では、ピストンロッドおよびスプリングを有する押力付与具を具備する場合について説明する。

本実施形態に係るクランプ装置は、上述した第一番目の実施形態に係るクランプ装置が具備する押力付与具の構成の一部を変更したものであり、それ以外は同一の機器を具備する。

本実施形態では、上述した第一番目の実施形態に係るクランプ装置と同一機器には同一符号を付記しその説明を省略する。

本実施形態では、上述した第一番目の実施形態に係るクランプ装置と同一機器には同一符号を付記しその説明を省略する。

本実施形態に係るクランプ装置は、図3(a)および図3(b)ならびに図4に示すように、環状部材1と12個の押力付与具(押力付与手段)20とを具備する。これら押力付与具20は、環状部材1をその周方向にて12等分した箇所に配置されている。

押力付与具20は、当接部材14、ピストンロッド23、スプリング(弾性部材)25、蓋部材26を有する。ピストンロッド23は、環状部材1に形成された凹部1c内に配置されると共に、その先端部が環状部材1の内周面1aから突出して配置されている。このピストンロッド23の先端部には当接部材14が設けられている。ピストンロッド23の基端部側に凹部23aが形成されており、この凹部23a内にスプリング25が配置されている。各スプリング23は環状部材1の軸芯に向けて付勢する付勢力(押力)を発現するものであり、全てのスプリング25が全て同一の強さの付勢力を発現するものである。環状部材1の凹部1cには、油圧41を給排可能な油圧給排通路1dが連通して設けられている。そして、環状部材1の凹部1cが蓋部材26により閉塞されている。なお、油圧41は、油圧供給源(図示せず)から供給されている。

よって、環状部材1の凹部1c内への油圧41の給排により当接部材14の位置を制御することで、取付台30の基準面30aに配置された内歯車ワーク101をクランプしたり、アンクランプしたりすることができるようになっている。具体的には、環状部材1の凹部1c内から油圧41を排出することで、スプリング25の付勢力によりピストンロッド23が環状部材1の軸芯に対して前進し当接部材14の当接面14aが内歯車ワーク101の外周面101bに当接する。ここで、各ピストンロッド23の凹部23a内に配置されるスプリング25が、上述した通り全て同一の強さの付勢力を発現するものであり、各当接部材14による押力は、全て同一の強さになる。このように内歯車ワーク101の外周面101bからその中心へ向けて、複数の当接部材14により同一の強さの押力を付与することで内歯車ワーク101をその形状を維持したままクランプすることができる。

なお、内歯車ワーク101のアンクランプは、環状部材1の凹部1c内へ油圧41を供給することで、スプリング25の付勢力に抗してピストンロッド23が環状部材1の軸芯に対して後退し当接部材14の後部14bが環状部材1の内周面1aに接触し当該当接部材14が退避位置に位置付けることで行われる。

したがって、本実施形態に係るクランプ装置によれば、上述した第一番目の実施形態に係るクランプ装置と同様、取付台30の基準面30aに配置された内歯車ワーク101をクランプするクランプ装置であって、環状部材1および押力付与具20を具備し、複数の押力付与具20による各押力の強さを全て同一にしたことで、内歯車ワーク101の全周に亘って当該内歯車ワーク101に対し同一の強さの押力を付与することができる。これにより、内歯車ワーク101の形状を維持したまま当該内歯車ワーク101をクランプすることができる。その結果、内歯車ワーク101の仕上げ加工精度の低下を抑制できる。

また、内歯車ワーク101の外周面101bをクランプすることにより、内歯車ワーク101の上面には押力付与具20を構成する装置や部品が配置されることがない。したがって、内歯車ワーク101が取付台30の基準面30aに配置される際に干渉することなく配置することができる。また、内歯車ワーク101の歯面を加工する際は、回転工具が内歯車ワーク101の上面から内部へと配置されるが、これにより、押力付与具20と干渉せずに、内歯車ワーク101の歯面を回転工具(図示せず)により加工することができる。

[他の実施形態]

上述した第一番目および第二番目の実施形態では、12個の押力付与具10,20を環状部材1の周方向に配置したクランプ装置を用いて説明したが、3個以上の押力付与具を環状部材の周方向に配置したクランプ装置とすることも可能である。このようなクランプ装置であっても、上述した第一番目および第二番目の実施形態に係るクランプ装置と同様な作用効果を奏する。

上述した第一番目および第二番目の実施形態では、12個の押力付与具10,20を環状部材1の周方向に配置したクランプ装置を用いて説明したが、3個以上の押力付与具を環状部材の周方向に配置したクランプ装置とすることも可能である。このようなクランプ装置であっても、上述した第一番目および第二番目の実施形態に係るクランプ装置と同様な作用効果を奏する。

本発明は、内歯車ワークの形状を維持したまま当該内歯車ワークをクランプすることができ、これにより、内歯車ワークの仕上げ加工精度の低下を抑制できるため、工作機械産業などで有益に利用することができる。

1 環状部材

10,20 押力付与具

12 シリンダ

13 ピストンロッド

14 当接部材

23 ピストンロッド

25 スプリング

26 蓋部材

30 取付台

30a 基準面

41 油圧

101 内歯車ワーク

101a 歯溝

101b 外周面

D1 環状部材の内径

D101 内歯車ワークの外径

10,20 押力付与具

12 シリンダ

13 ピストンロッド

14 当接部材

23 ピストンロッド

25 スプリング

26 蓋部材

30 取付台

30a 基準面

41 油圧

101 内歯車ワーク

101a 歯溝

101b 外周面

D1 環状部材の内径

D101 内歯車ワークの外径

Claims (3)

- 取付台の基準面に配置された内歯車ワークをクランプするクランプ装置であって、

前記内歯車ワークの外径よりも径大な内径である環状部材と、

前記環状部材の周方向に複数設けられ、前記内歯車ワークの外周面からその中心へ向けて押力を付与する押力付与手段とを具備し、

前記複数の押力付与手段による各押力の強さを全て同一にした

ことを特徴とするクランプ装置。 - 請求項1に記載されたクランプ装置であって、

前記押力付与手段が、シリンダと、前記シリンダへの油圧の給排により進退するピストンロッドと、前記ピストンロッドの先端に設けられ、前記内歯車ワークの外周面に当接する当接部材とを有する

ことを特徴とするクランプ装置。 - 請求項1に記載されたクランプ装置であって、

前記押力付与手段が、前記環状部材に設けられた凹部に配置され、先端部が当該環状部材の軸芯に向けて突出するピストンロッドと、前記環状部材の凹部を閉塞する蓋部材と、前記ピストンロッドに形成された凹部に配置され、当該ピストンロッドを前記環状部材の軸芯に向けて付勢する弾性部材とを有する

ことを特徴とするクランプ装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009040103A JP2010194635A (ja) | 2009-02-24 | 2009-02-24 | クランプ装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009040103A JP2010194635A (ja) | 2009-02-24 | 2009-02-24 | クランプ装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2010194635A true JP2010194635A (ja) | 2010-09-09 |

Family

ID=42819909

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009040103A Pending JP2010194635A (ja) | 2009-02-24 | 2009-02-24 | クランプ装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010194635A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104959679A (zh) * | 2015-07-24 | 2015-10-07 | 苏州市海神达机械科技有限公司 | 一种内齿轮铣齿装置 |

| US9421654B2 (en) | 2010-10-21 | 2016-08-23 | Mitsubishi Heavy Industries Machine Tool Co., Ltd. | Clamping device having ring shape with hydraulically down force clamping means |

| CN109093422A (zh) * | 2018-10-31 | 2018-12-28 | 中航动力株洲航空零部件制造有限公司 | 用于环形件加工的夹具及环形件加工方法 |

| CN113260586A (zh) * | 2019-01-04 | 2021-08-13 | 康宁股份有限公司 | 用于将工件保持在工作取向的流体操作的夹持设备和方法 |

| CN113770457A (zh) * | 2021-09-01 | 2021-12-10 | 宜昌长机科技有限责任公司 | 一种薄壁内齿轮加工的高精度定位装夹工装及方法 |

| WO2022252253A1 (zh) * | 2021-05-29 | 2022-12-08 | 温岭市明华齿轮有限公司 | 一种定心不变形的磨孔节圆夹具 |

| CN118989477A (zh) * | 2024-10-22 | 2024-11-22 | 常州市武进第二齿轮有限公司 | 一种用于柴油机齿轮制造的立式加工工装 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0282425U (ja) * | 1988-12-08 | 1990-06-26 | ||

| JPH06320310A (ja) * | 1993-05-17 | 1994-11-22 | Mitsui Seiki Kogyo Co Ltd | 工作物自動チャッキング装置 |

| JPH1110470A (ja) * | 1997-06-20 | 1999-01-19 | Daido Kikai Seisakusho:Kk | クランプ装置 |

-

2009

- 2009-02-24 JP JP2009040103A patent/JP2010194635A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0282425U (ja) * | 1988-12-08 | 1990-06-26 | ||

| JPH06320310A (ja) * | 1993-05-17 | 1994-11-22 | Mitsui Seiki Kogyo Co Ltd | 工作物自動チャッキング装置 |

| JPH1110470A (ja) * | 1997-06-20 | 1999-01-19 | Daido Kikai Seisakusho:Kk | クランプ装置 |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9421654B2 (en) | 2010-10-21 | 2016-08-23 | Mitsubishi Heavy Industries Machine Tool Co., Ltd. | Clamping device having ring shape with hydraulically down force clamping means |

| CN104959679A (zh) * | 2015-07-24 | 2015-10-07 | 苏州市海神达机械科技有限公司 | 一种内齿轮铣齿装置 |

| CN109093422A (zh) * | 2018-10-31 | 2018-12-28 | 中航动力株洲航空零部件制造有限公司 | 用于环形件加工的夹具及环形件加工方法 |

| CN113260586A (zh) * | 2019-01-04 | 2021-08-13 | 康宁股份有限公司 | 用于将工件保持在工作取向的流体操作的夹持设备和方法 |

| JP2022517186A (ja) * | 2019-01-04 | 2022-03-07 | コーニング インコーポレイテッド | 作業方向に加工物を保持するための流体作動式把持装置および方法 |

| CN113260586B (zh) * | 2019-01-04 | 2023-06-16 | 康宁股份有限公司 | 用于将工件保持在工作取向的流体操作的夹持设备和方法 |

| US12246928B2 (en) | 2019-01-04 | 2025-03-11 | Corning Incorporated | Fluid-operated gripping apparatus and method for holding a workpiece in a working orientation |

| WO2022252253A1 (zh) * | 2021-05-29 | 2022-12-08 | 温岭市明华齿轮有限公司 | 一种定心不变形的磨孔节圆夹具 |

| CN113770457A (zh) * | 2021-09-01 | 2021-12-10 | 宜昌长机科技有限责任公司 | 一种薄壁内齿轮加工的高精度定位装夹工装及方法 |

| CN113770457B (zh) * | 2021-09-01 | 2022-08-05 | 宜昌长机科技有限责任公司 | 一种薄壁内齿轮加工的高精度定位装夹工装及方法 |

| CN118989477A (zh) * | 2024-10-22 | 2024-11-22 | 常州市武进第二齿轮有限公司 | 一种用于柴油机齿轮制造的立式加工工装 |

| CN118989477B (zh) * | 2024-10-22 | 2025-01-24 | 常州市武进第二齿轮有限公司 | 一种用于柴油机齿轮制造的立式加工工装 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5615129B2 (ja) | クランプ装置 | |

| JP2010194635A (ja) | クランプ装置 | |

| CN103747902B (zh) | 保持装置 | |

| JP5985354B2 (ja) | 心押台及び工作機械 | |

| JP5296897B1 (ja) | ワーククランプ治具を用いたワーク加工方法およびワーククランプ治具 | |

| US20190099812A1 (en) | Workholding arbor for gears | |

| EP3202516B1 (en) | Chuck structure | |

| JP6671353B2 (ja) | 機械スピンドル | |

| CN105665845B (zh) | 一种手持式涨套定心剃齿夹具 | |

| JP2019509179A (ja) | 工作機械上で被加工物をロックする装置 | |

| JP4889077B2 (ja) | クランプ治具 | |

| JP4393214B2 (ja) | チャック装置 | |

| JPH09123005A (ja) | コレットチャック装置 | |

| KR20150037436A (ko) | 밀링 헤드 | |

| JP7564866B2 (ja) | ワーク保持装置 | |

| JP2015150649A (ja) | チャック装置 | |

| JP6396790B2 (ja) | 被加工物のチャック装置 | |

| KR101896478B1 (ko) | 박판 링형의 제품가공용 서포트척 | |

| JP4776346B2 (ja) | コレットチャック装置 | |

| JP2007125668A (ja) | コレットチャック装置 | |

| JP2024047304A (ja) | ワーク把持機構 | |

| JP5825980B2 (ja) | 工作機械 | |

| JP2020099961A (ja) | 治具 | |

| JP2010131684A (ja) | ダイヤフラムチャック | |

| JP2015127084A (ja) | ダイヤフラム式チャック |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111021 |

|

| A977 | Report on retrieval |

Effective date: 20130328 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20130402 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Effective date: 20130730 Free format text: JAPANESE INTERMEDIATE CODE: A02 |