JP2010083027A - 樹脂封止方法及びその装置 - Google Patents

樹脂封止方法及びその装置 Download PDFInfo

- Publication number

- JP2010083027A JP2010083027A JP2008255325A JP2008255325A JP2010083027A JP 2010083027 A JP2010083027 A JP 2010083027A JP 2008255325 A JP2008255325 A JP 2008255325A JP 2008255325 A JP2008255325 A JP 2008255325A JP 2010083027 A JP2010083027 A JP 2010083027A

- Authority

- JP

- Japan

- Prior art keywords

- mold

- time

- resin sealing

- molded product

- molds

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Abstract

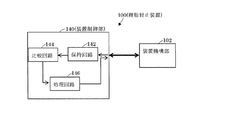

【解決手段】金型118、金型120を備えて、各金型118、120の減圧を行い、樹脂封止する樹脂封止方法において、金型118、金型120のうち先に樹脂封止動作がなされる先行金型である金型118の樹脂封止動作完了前に、金型118の次に樹脂封止動作がなされる後行金型である金型120の樹脂封止動作を開始し、且つ、金型118の減圧期間と金型120の減圧期間とが重ならないようにする。

【選択図】図1

Description

102…装置機構部

104…真空ポンプ(減圧機構)

106A、106B…バルブ機構

110…被成形品供給部

110A、132A…マガジン

112…旋回テーブル

114…プレヒータ部

116…樹脂タブレット供給部

118、120…金型(先行金型、後行金型)

122…X方向ガイド

124…ローダ(搭載機構)

126…アンローダ

128…冷却ステージ

130…ゲートブレーク部

132…成形品収納部

140…装置制御部

142…保持回路(保持手段)

144…比較回路(比較手段)

146…処理回路(処理手段)

Claims (6)

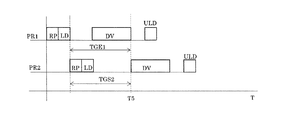

- 複数の金型を備えて、該金型の減圧を行い、樹脂封止する樹脂封止方法において、

前記複数の金型のうちの先に樹脂封止動作がなされる先行金型での樹脂封止動作完了前に、該先行金型の次に樹脂封止動作がなされる後行金型での樹脂封止動作を開始し、

且つ、前記先行金型の減圧期間と前記後行金型の減圧期間とが重ならないようにする

ことを特徴とする樹脂封止方法。 - 請求項1において、

前記先行金型での減圧終了時に、前記後行金型での減圧を開始する

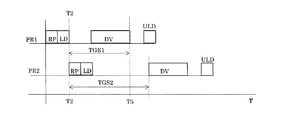

ことを特徴とする樹脂封止方法。 - 被成形品供給部と複数の金型とを備えて、該複数の金型に応じて該被成形品供給部から被成形品を取り出して金型に装填して、該金型の減圧を行い、該被成形品を樹脂封止する樹脂封止方法において、

前記複数の金型のうちの先に樹脂封止動作がなされる先行金型に対する前記被成形品の装填完了後から該金型の減圧終了までの時間TGE1と、該先行金型の次に樹脂封止動作がなされる後行金型に対する前記被成形品供給部からの前記被成形品の取り出しから減圧開始までの時間TGS2と、を知る工程と、

前記時間TGE1と時間TGS2とを比較する工程と、

該比較した結果、該時間TGE1が時間TGS2よりも長い場合には、前記先行金型に対する前記被成形品の装填完了後、少なくとも該時間TGE1と時間TGS2の差に該当する時間だけ、前記後行金型に対する前記被成形品の取り出しの開始を遅延させ、該時間TGE1が時間TGS2以下である場合には、該先行金型に対する該被成形品の装填完了時に該後行金型に対する該被成形品の取り出しを開始する工程と、を備えた

ことを特徴とする樹脂封止方法。 - 減圧機構と、該減圧機構が兼用されて自身の内部が減圧される複数の金型と、を有する樹脂封止装置において、

前記複数の金型のうちの先に樹脂封止動作がなされる先行金型での樹脂封止動作完了前に、該先行金型の次に樹脂封止動作がなされる後行金型での樹脂封止動作を開始し、

且つ、前記先行金型の減圧期間と前記後行金型の減圧期間とが重ならないように処理する処理手段

を備えることを特徴とする樹脂封止装置。 - 請求項4において、

前記処理手段が、前記先行金型での減圧終了時に、前記後行金型での減圧を開始するように処理する

ことを特徴とする樹脂封止装置。 - 減圧機構と、該減圧機構が兼用されて自身の内部が減圧される複数の金型と、該複数の金型に兼用されて被成形品を該複数の金型に装填する装填機構と、該被成形品を供給する被成形品供給部と、を有する樹脂封止装置において、

前記複数の金型のうちの先に樹脂封止動作がなされる先行金型に対する前記被成形品の装填完了後から該金型の減圧終了までの時間TGE1と、該先行金型の次に樹脂封止動作がなされる後行金型に対する前記被成形品供給部からの該被成形品の取り出しから減圧開始までの時間TGS2と、を保持する保持手段と、

前記時間TGE1と時間TGS2とを比較する比較手段と、

該比較した結果、該時間TGE1が時間TGS2よりも長い場合には、前記先行金型に対する前記被成形品の装填完了後、少なくとも該時間TGE1と時間TGS2の差に該当する時間だけ、前記後行金型に対する前記被成形品の取り出しの開始を遅延させ、該時間TGE1が時間TGS2以下である場合には、該先行金型に対する該被成形品の装填完了時に該後行金型に対する該被成形品の取り出しを開始するように処理する処理手段と、

を備えることを特徴とする樹脂封止装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008255325A JP5550824B2 (ja) | 2008-09-30 | 2008-09-30 | 樹脂封止方法及びその装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008255325A JP5550824B2 (ja) | 2008-09-30 | 2008-09-30 | 樹脂封止方法及びその装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010083027A true JP2010083027A (ja) | 2010-04-15 |

| JP5550824B2 JP5550824B2 (ja) | 2014-07-16 |

Family

ID=42247461

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008255325A Active JP5550824B2 (ja) | 2008-09-30 | 2008-09-30 | 樹脂封止方法及びその装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5550824B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2457710A1 (en) | 2010-11-25 | 2012-05-30 | Apic Yamada Corporation | Resin molding machine |

| JP2017034238A (ja) * | 2015-07-30 | 2017-02-09 | 第一精工株式会社 | 電子部品封止装置およびこれを用いた電子部品の封止方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6434711A (en) * | 1987-07-30 | 1989-02-06 | Toyo Machinery & Metal | Molding apparatus in series |

| JPH07241868A (ja) * | 1994-03-01 | 1995-09-19 | Mitsubishi Materials Corp | 電子部品の樹脂封止装置 |

| JPH09290443A (ja) * | 1996-04-26 | 1997-11-11 | Towa Kk | 電子部品の樹脂封止成形方法及び装置 |

-

2008

- 2008-09-30 JP JP2008255325A patent/JP5550824B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6434711A (en) * | 1987-07-30 | 1989-02-06 | Toyo Machinery & Metal | Molding apparatus in series |

| JPH07241868A (ja) * | 1994-03-01 | 1995-09-19 | Mitsubishi Materials Corp | 電子部品の樹脂封止装置 |

| JPH09290443A (ja) * | 1996-04-26 | 1997-11-11 | Towa Kk | 電子部品の樹脂封止成形方法及び装置 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2457710A1 (en) | 2010-11-25 | 2012-05-30 | Apic Yamada Corporation | Resin molding machine |

| US9738014B2 (en) | 2010-11-25 | 2017-08-22 | Apic Yamada Corporation | Resin molding machine |

| TWI623071B (zh) * | 2010-11-25 | 2018-05-01 | 山田尖端科技股份有限公司 | 樹脂模塑裝置與樹脂模塑方法 |

| KR20190002380A (ko) | 2010-11-25 | 2019-01-08 | 아피쿠 야마다 가부시키가이샤 | 수지몰드장치 |

| KR20190132336A (ko) | 2010-11-25 | 2019-11-27 | 아피쿠 야마다 가부시키가이샤 | 수지몰드장치 |

| KR20200125566A (ko) | 2010-11-25 | 2020-11-04 | 아피쿠 야마다 가부시키가이샤 | 수지몰드장치 |

| JP2017034238A (ja) * | 2015-07-30 | 2017-02-09 | 第一精工株式会社 | 電子部品封止装置およびこれを用いた電子部品の封止方法 |

| CN106393601A (zh) * | 2015-07-30 | 2017-02-15 | 第精工株式会社 | 电子部件密封装置及使用该装置的电子部件的制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5550824B2 (ja) | 2014-07-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2010274661A (ja) | 射出成形機の制御方法 | |

| JP5550824B2 (ja) | 樹脂封止方法及びその装置 | |

| JP2015120176A (ja) | アルミニウムダイカスト装置及びアルミニウムダイカスト方法 | |

| JP2008041933A (ja) | 樹脂封止装置 | |

| JP3162522B2 (ja) | 半導体装置の樹脂モールド方法及び樹脂モールド装置 | |

| JP2011506147A (ja) | 金属/プラスチック複合物品を製造する鋳造装置システム及びプロセス | |

| CN108688052A (zh) | 注射成形系统 | |

| JP2001129863A (ja) | 射出成形システムの制御方法 | |

| JPWO2005032796A1 (ja) | 射出成形機及び射出成形方法 | |

| JP5362389B2 (ja) | 酸素置換ダイカスト鋳造装置および鋳造方法 | |

| US20220250293A1 (en) | Mold for molding system | |

| JP2007320101A (ja) | 成形システムにおける成形方法 | |

| JP2001030321A (ja) | 射出成形方法 | |

| JP2000052390A (ja) | プラスチック部品の成形方法およびその金型 | |

| WO2020236495A1 (en) | Manufacturing method and injection molding system | |

| JPH06297516A (ja) | 射出成形機におけるゲートカット及び突き出し制御装置及び方法 | |

| JP2640884B2 (ja) | 成形用金型 | |

| JP2007038458A (ja) | 成形機 | |

| US20220203591A1 (en) | Manufacturing method and injection molding system | |

| JP2001088188A (ja) | 成形ステーション管理システム | |

| JP2007253494A (ja) | 型内被覆成形方法、型内被覆成形装置及び型内被覆成形品 | |

| JP2002187175A (ja) | 半導体樹脂封止成形品の取出方法 | |

| JP5248243B2 (ja) | 射出成形機の制御方法 | |

| JP2002361682A (ja) | プラスチックレンズの製造方法 | |

| JP2008012727A (ja) | 成形・成膜システム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110316 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120928 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130625 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130807 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140513 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140521 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5550824 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |