JP2010020054A - 画像形成装置 - Google Patents

画像形成装置 Download PDFInfo

- Publication number

- JP2010020054A JP2010020054A JP2008179902A JP2008179902A JP2010020054A JP 2010020054 A JP2010020054 A JP 2010020054A JP 2008179902 A JP2008179902 A JP 2008179902A JP 2008179902 A JP2008179902 A JP 2008179902A JP 2010020054 A JP2010020054 A JP 2010020054A

- Authority

- JP

- Japan

- Prior art keywords

- inorganic fine

- fine powder

- fatty acid

- toner

- image forming

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Cleaning In Electrography (AREA)

- Developing Agents For Electrophotography (AREA)

Abstract

【解決手段】感光体表面を摺擦する摺擦手段を有する画像形成装置であって、

前記感光体と摺擦手段とが摺擦する摺擦部に、無機微粉体が介在しており、

該無機微粉体が、少なくとも、i)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理されていない無機微粉体(A)と、ii)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理された無機微粉体(B)とを有していることを特徴とする。

【選択図】なし

Description

前記感光体と摺擦手段とが摺擦する摺擦部に、無機微粉体が介在しており、

該無機微粉体が、少なくとも、i)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理されていない無機微粉体(A)と、ii)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理された無機微粉体(B)とを有していることを特徴とする画像形成装置。

該トナーが、トナー粒子と、i)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理されていない無機微粉体(A)と、ii)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理された無機微粉体(B)とを少なくとも有し、

当該無機微粉体が、前記感光体と摺擦手段とが摺擦する摺擦部に供給されるものであることを特徴とするトナー。

まず画像形成装置の全体構成について説明する。図1に示す画像形成装置は電子写真方式の複写機であって、図示しないコンピュータ等から送られた画像信号に従って転写材である記録媒体に画像を形成するものである。画像形成装置の像担持体としての感光体ドラム1はOPC等の感光材料をアルミニウムなどのシリンダ状の基体の外周面に塗布して形成している。

本実施例では現像方式として磁性一成分現像法を用いている。41はマグネット・ローラを内包する直径16mmの非磁性の現象スリーブであり、この現象スリーブ41に粒径6.5μmの磁性ネガトナーをコートし、感光体1表面との距離を200μmに固定した状態で、感光体1と等速で回転させ、現像スリーブ41に現像バイアス電圧を印加する。印加電圧は、−500Vの直流電圧と、周波数1.8KHz、ピーク間電圧1.6kVの矩形の交流電圧を重畳したものを用い、現像スリーブ41と感光体1の間でジャンピング現象を行わせる。本実施形態で用いられる現像法、現像剤はこれに限らず非磁性一成分現像、二成分現像法等も好適に用いることができる。

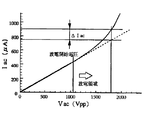

本実施形態において用いた帯電器について説明する。帯電器30は帯電部材としての帯電ローラであり、鉄、ステンレス鋼等の円筒或は円柱状の導電性部材と、体積固有抵抗104乃至1012Ω・cmの抵抗層30bより構成される。またその表面を覆うようにして体積固有抵抗104乃至1012Ω・cmの表面層を備えても良い。帯電ローラは感光ドラム1の母線方向に配置され、感光ドラム1に当接あるいは近接配置させることにより感光ドラム1の表面を帯電する。近接帯電を用いた場合、感光体との間にエアーギャップが存在し、さらにそのギャップの微小な振れが発生してしまうので接触させた場合に比べて、多くの放電電流量を必要とする。通常放電電流量が多い条件の方が感光体表面に蓄積する帯電生成物の量が多くなり、画像流れ/クリーニング性が悪化するが、本発明の構成を用いれば良好な画像形成が行える。

Iac=Iz;Iz=α・Vac、α=1/(√2・Zc)

本実施形態の電子写真感光体1は、支持体の上に電荷発生層、電荷輸送層が順に設けており、最表面に機械的強度が高い保護層を設けている。本発明は感光体を特に限定するものではないが、磨耗レートが小さい感光体の方が、帯電生成物の蓄積が多くなる為その効果が顕著に現れる。

本発明の実施形態では、粒子形状が立方体状または直方体状である1次粒子の粒径が30乃至300nmの無機微粉体を感光体表面上に供給する構成としている。無機微粉体は硬度が高く優れた研磨性能を持つ。無機微紛体としては例えばチタン酸ストロンチウム、チタン酸バリウム、チタン酸カルシウム等が用いられ、この中でもチタン酸ストロンチウム微粉体が更に好ましい。従来のチタン酸ストロンチウム粉体は焼結工程を経て製造されており、粒子の形状が球状又は球状に近い多面体状であった。このため、チタン酸ストロンチウムと静電荷潜像担持体表面との接触面積が小さいこと、又、クリーニングブレードからすり抜けやすく、クリーニングブレード近傍に滞留しにくいことが原因で、帯電生成物の除去には不十分であったと推測される。本発明では、粒子形状が概略立方体または直方体であるペロブスカイト型結晶形にすることで特に優れた摺擦作用を発揮する。これは粒子形状が概略立方体または直方体であることで、対象物との接触面積を大きくすることができ、また立方体または直方体の稜線が対象物に当接することで良好な摺擦性を得ることができるためだと考えられる。

次に、本実施形態の画像形成装置の用いられているクリーニング装置5について図2を用いて説明する。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを0.7に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを5.0に調整し、上澄み液の電気伝導度が70μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを0.8に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを5.0に調整し、上澄み液の電気伝導度が70μS/cmになるまで洗浄をくり返しした。

四塩化チタン水溶液にアンモニア水を添加することにより加水分解して得られた含水酸化チタンを純水で洗浄し、該含水酸化チタンのスラリーに含水酸化チタンに対するSO3として0.3%の硫酸を添加した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを0.6に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを5.0に調整し、上澄み液の電気伝導度が50μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを0.65に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを4.5に調整し上澄み液の電気伝導度が70μS/cmになるまで洗浄をくり返しした。

四塩化チタン水溶液にアンモニア水を添加することにより加水分解して得られた含水酸化チタンを純水で洗浄し、該含水酸化チタンのスラリーに含水酸化チタンに対するSO3として0.25%の硫酸を添加した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを0.65に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを4.7に調整し上澄み液の電気伝導度が50μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを0.65に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを4.5に調整し上澄み液の電気伝導度が70μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを4.0に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを8.0に調整し、上澄み液の電気伝導度が100μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを1.0に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを5.0に調整し、上澄み液の電気伝導度が100μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを4.3に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを8.0に調整し上澄み液の電気伝導度が100μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを1.5に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを5.3に調整し上澄み液の電気伝導度が100μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを0.65に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを4.5に調整し上澄み液の電気伝導度が70μS/cmになるまで洗浄をくり返しした。

硫酸チタニル水溶液を加水分解して得られた含水酸化チタンスラリーをアルカリ水溶液で洗浄した。次に、該含水酸化チタンのスラリーに塩酸を添加して、pHを0.65に調整してチタニアゾル分散液を得た。該チタニアゾル分散液にNaOHを添加し、分散液のpHを4.5に調整し上澄み液の電気伝導度が70μS/cmになるまで洗浄をくり返した。

無機微粉体Bを1000℃で焼結した後に解砕して焼結工程を経由したチタン酸ストロンチウム微粒子を得た。一次粒子の平均粒径が430nmであり、不定形な粒子形状を有するチタン酸ストロンチウム微粒子を比較無機微粉体Eとした。

塩化チタン100g/l(TiCl4)水溶液300mlにTiと同当量の炭酸ストロンチウム(SrCO3)を溶解し、窒素雰囲気下で溶液中の塩素イオンと同等量の水酸化カリウム(KOH)を加え、オートクレープ中で150℃、3時間撹拌加熱した。生成物を濾過、洗浄、乾燥して、600nm以上の粒子及び凝集体の総量が1.8個数%のチタン酸ストロンチウム微粒子を得た。このチタン酸ストロンチウムを比較無機微粉体Fとする。該比較無機微粉体Fの平均粒径、形状を表1に示す。

磁性トナー粒子100部に対して、疎水性シリカ(不定形、平均粒径約20nm)を1.0部と、無機微粉体Aを0.5部と無機微粉体Dとを0.5部をヘンシェルミキサー(FM10B)(回転数:66回/秒、時間:3分間)で外添してトナーAを得た。感光体表面への供給比率は本例の場合、無機微粉体の外添比率と同等になる。

○・・・良好

△・・・実使用上問題無し

×・・・NG

とした。

無機微粉体Aを1.0部、無機微粉体Dを0.5部外添する以外は、実施例1と同様にして評価した結果を表2に示した。

無機微粉体Aを0.5部、無機微粉体Dを1.0部外添する以外は、実施例1と同様にして評価した結果を表2に示した。

無機微粉体Aを0.2部、無機微粉体Dを0.1部外添する以外は、実施例1と同様にして評価した結果を表2に示した。

無機微粉体Aを0.1部、無機微粉体Dを0.2部外添する以外は、実施例1と同様にして評価した結果を表2に示した。

帯電ローラ表面と感光体表面の間に30μmのギャップを形成する近接帯電を用いた。ギャップの形成は図4に示す様に、帯電ローラ端部にコロを取り付け行った。放電電流は300μAとした。その他の条件は実施例1と同様にして評価した結果を表2に示した。

無機微粉体Aを1.2部、無機微粉体Dを1.2部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを0.4部、無機微粉体Dを0.2部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを0.2部、無機微粉体Dを0.4部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Bを1.0部、無機微粉体Dを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Bを1.0部、無機微粉体Eを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Bを1.0部、無機微粉体Fを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを1.0部、無機微粉体Eを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを1.0部、無機微粉体Fを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Cを1.0部、無機微粉体Dを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Cを1.0部、無機微粉体Eを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Cを1.0部、無機微粉体Fを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

帯電ローラ表面と感光体表面の間に40μmのギャップを形成する近接帯電を用いた。ギャップの形成は図4に示す様に、帯電ローラ30端部にコロ30Cを取り付け行った。放電電流は450μAとなるように定電流制御した。無機微粉体Aを1.0部、無機微粉体Dを1.0部外添した。その他の条件は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Cを1.0部、無機微粉体Dを1.0部外添する以外は、実施例18と同様にして評価した結果を表2に示した。

無機微粉体Cを1.0部、無機微粉体Eを1.0部外添する以外は、実施例18と同様にして評価した結果を表2に示した。

無機微粉体Cを1.0部、無機微粉体Fを1.0部外添する以外は、実施例18と同様にして評価した結果を表2に示した。

本実施例では図2に示すようにクリーニングブレードの感光体回転方向上流側にファーブラシローラ5dを設けた。ブラシ繊維の材質はナイロン、太さは3デニール、長さ4.0mm、密度は20000本/cm2、感光体に対する侵入量を1.0mm、感光体と接触する位置において同方向に周速比150%で回転させる構成とした。その他の条件は、実施例6と同様にして評価した結果を表2に示した。

本実施例では図3に示すようにクリーニングブレードの感光体回転方向上流側に弾性ローラ5eを設けた。弾性部材の材質としてはNBRを用い、アスカーC硬度で50°、感光体に対する侵入量を0.5mm、感光体と接触する位置において同方向に周速比105%で回転させる構成とした。その他の条件は、実施例6と同様にして評価した結果を表2に示した。

本実施例で用いたクリーニング装置を図5に示す。クリーニングブレードの感光体移動方向上流側に脂肪酸により表面処理されていない無機微粉体5jを収容する容器5gが用意されている。5g内には無機微粉体をファーブラシ5dに送る為の撹拌羽根5iが備えられている。5gのさらに上流側には、5gと同じ構成の脂肪酸により表面処理された無機微粉体5kを収容する容器5hが用意されている。それぞれの無機微粉体の感光体表面への供給量は、撹拌羽根/ファーブラシの回転速度等により調整できる。またファーブラシにスクレーパー等の掻き落とし部材を当接させ調整しても良い。供給量自体はそれぞれの容器に収容されている無機微粉体の消費量から見積もることが出来る。本実施例では表面処理されていない無機微粉体の消費量を約7g/1万枚、脂肪酸による表面処理がされた無機微粉体の消費量を約10g/1万枚となるように調整した。その他の条件は、実施例6と同様にして評価した結果を表2に示した。

本実施例で用いたクリーニング装置を図6に示す。クリーニングブレードの感光体移動方向上流側に脂肪酸により表面処理されていない無機微粉体と表面処理された無機微粉体が混合された状態5lで収容された容器5gが備えられている。5g内には無機微粉体をファーブラシ5dに送る為の撹拌羽根5iが備えられている。それぞれの無機微粉体の感光体表面への供給比率は、5lの混合比率によって決まる。本実施例では表面処理されていないものと脂肪酸による表面がされたものとの混合比率が1:1となるように5lを調整した。また5lの消費量を約15g/1万枚、脂肪酸による表面処理がされた無機微粉体の消費量を約15g/1万枚となるように調整した。その他の条件は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを1.3部、無機微粉体Dを1.3部外添する以外は、実施例1と同様に評価し、評価結果を表2に示した。

無機微粉体Aを0.1部、無機微粉体Dを0.1部外添する以外は、実施例1と同様にして評価した結果を表2に示した。

無機微粉体Aを0.3部、無機微粉体Dを0.05部外添する以外は、実施例1と同様にして評価した結果を表2に示した。

無機微粉体Aを0.05部、無機微粉体Dを0.3部外添する以外は、実施例1と同様にして評価した結果を表2に示した。

無機微粉体Aを1.3部、無機微粉体Dを1.3部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを0.5部、無機微粉体Dを0.1部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを0.1部、無機微粉体Dを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを2.0部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Dを2.0部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

比較無機微粉体Aを1.0部、無機微粉体Dを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

比較無機微粉体Bを1.0部、無機微粉体Dを0.5部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを0.5部、比較無機微粉体Cを1.0部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを0.5部、比較無機微粉体Dを1.0部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを1.0部、無機微粉体Gを1.0部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Aを1.0部、無機微粉体Hを1.0部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Dを1.0部、比較無機微粉体Eを1.0部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

無機微粉体Dを1.0部、比較無機微粉体Fを1.0部外添する以外は、実施例6と同様にして評価した結果を表2に示した。

2 レーザ露光手段

3 ローラ帯電器

30a 芯金

30b 抗層

30c ギャップ保持部材(コロ)

4 現像器

41 現像スリーブ

5 クリーニング装置

6 定着装置

7 転写ローラ

8 前露光ランプ

9 原稿読み取り手段

10 原稿台

5a クリーニングブレード

5b トナー捕集シート

5c 廃トナー回収容器

5d ファーブラシ

5e 弾性ローラ

5f 板金

5g 無機微粉体供給装置I

5h 無機微粉体供給装置II

5i 撹拌羽根

5j 脂肪酸により表面処理されていない無機微粉体

5k 脂肪酸により表面処理されている無機微粉体

5l 脂肪酸により表面処理されているものとされていないものが混合された無機微粉体

Claims (19)

- 感光体表面を摺擦する摺擦手段を有する画像形成装置であって、

前記感光体と摺擦手段とが摺擦する摺擦部に、無機微粉体が介在しており、

該無機微粉体が、少なくとも、i)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理されていない無機微粉体(A)と、ii)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理された無機微粉体(B)とを有していることを特徴とする画像形成装置。 - 該無機微粉体(B)の1次粒子の平均粒径が、該無機微粉体(A)の1次粒子の平均粒径の2倍以上であることを特徴とする請求項1記載の画像形成装置。

- 該感光体表面上に供給する該無機微粉体の表面処理有り/無しの供給比率が、0.5乃至2.0であることを特徴とする請求項1又は2に記載の画像形成装置。

- 該脂肪酸又はその金属塩の表面処理量が、無機微粉体母体に対して5.0乃至15.0質量%であることを特徴とする請求項1乃至3のいずれかに記載の画像形成装置。

- 該脂肪酸またはその金属塩の炭素数が10乃至35であることを特徴とする請求項1乃至4のいずれかに記載の画像形成装置。

- 該摺擦手段がクリーニングブレードであることを特徴とする請求項1乃至5のいずれかに記載の画像形成装置。

- 該摺擦手段がファーブラシであることを特徴とする請求項1乃至5のいずれかに記載の画像形成装置。

- 該摺擦手段が弾性ローラであることを特徴とする請求項1乃至5のいずれかに記載の画像形成装置。

- 該無機微粉体がチタン酸ストロンチウムであることを特徴とする請求項1乃至8のいずれかに記載の画像形成装置。

- 感光体表面を摺擦する摺擦手段を有する画像形成装置に用いられるトナーであって、

該トナーが、トナー粒子と、i)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理されていない無機微粉体(A)と、ii)1次粒子の平均粒径が30乃至300nmで、粒子形状が立方体状及び/又は直方体状であり、表面が脂肪酸又は脂肪酸金属塩で処理された無機微粉体(B)とを少なくとも有し、

当該無機微粉体が、前記感光体と摺擦手段とが摺擦する摺擦部に供給されるものであることを特徴とするトナー。 - 該無機微粉体(A)、(B)のトナー粒子に対するトータル添加量は、トナー粒子100質量部に対して0.3乃至2.5質量部であることを特徴とする請求項10に記載のトナー。

- 該無機微粉体(B)の1次粒子の平均粒径が、該無機微粉体(A)の1次粒子の平均粒径の2倍以上であることを特徴とする請求項10又は11に記載のトナー。

- 該感光体表面上に供給される該無機微粉体の表面処理有り/無しの供給比率が、0.5乃至2.0であることを特徴とする請求項10乃至12のいずれかに記載のトナー。

- 該脂肪酸又はその金属塩の表面処理量が、無機微粉体母体に対して5.0乃至15.0質量%であることを特徴とする請求項10乃至13のいずれかに記載のトナー。

- 該脂肪酸またはその金属塩の炭素数が10乃至35であることを特徴とする請求項10乃至14のいずれかに記載のトナー。

- 該摺擦手段がクリーニングブレードであることを特徴とする請求項10乃至15のいずれかに記載のトナー。

- 該摺擦手段がファーブラシであることを特徴とする請求項10乃至15のいずれかに記載のトナー。

- 該摺擦手段が弾性ローラであることを特徴とする請求項10乃至15のいずれかに記載のトナー。

- 該無機微粉体がチタン酸ストロンチウムであることを特徴とする請求項10乃至18のいずれかに記載のトナー。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008179902A JP2010020054A (ja) | 2008-07-10 | 2008-07-10 | 画像形成装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008179902A JP2010020054A (ja) | 2008-07-10 | 2008-07-10 | 画像形成装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010020054A true JP2010020054A (ja) | 2010-01-28 |

| JP2010020054A5 JP2010020054A5 (ja) | 2011-08-25 |

Family

ID=41705029

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008179902A Pending JP2010020054A (ja) | 2008-07-10 | 2008-07-10 | 画像形成装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010020054A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017040816A (ja) * | 2015-08-20 | 2017-02-23 | キヤノン株式会社 | 画像形成装置 |

| EP3543792A1 (en) | 2018-03-22 | 2019-09-25 | Fuji Xerox Co., Ltd | Electrostatic charge image developing toner and electrostatic charge image developer |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004109632A (ja) * | 2002-09-19 | 2004-04-08 | Fuji Xerox Co Ltd | 静電荷像乾式トナー組成物、静電潜像現像用現像剤及び画像形成方法 |

| JP2005316225A (ja) * | 2004-04-30 | 2005-11-10 | Canon Inc | 画像形成方法 |

| JP2006267311A (ja) * | 2005-03-23 | 2006-10-05 | Fuji Xerox Co Ltd | 静電荷像現像用トナー、静電荷像現像用現像剤及び画像形成方法 |

-

2008

- 2008-07-10 JP JP2008179902A patent/JP2010020054A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004109632A (ja) * | 2002-09-19 | 2004-04-08 | Fuji Xerox Co Ltd | 静電荷像乾式トナー組成物、静電潜像現像用現像剤及び画像形成方法 |

| JP2005316225A (ja) * | 2004-04-30 | 2005-11-10 | Canon Inc | 画像形成方法 |

| JP2006267311A (ja) * | 2005-03-23 | 2006-10-05 | Fuji Xerox Co Ltd | 静電荷像現像用トナー、静電荷像現像用現像剤及び画像形成方法 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017040816A (ja) * | 2015-08-20 | 2017-02-23 | キヤノン株式会社 | 画像形成装置 |

| EP3543792A1 (en) | 2018-03-22 | 2019-09-25 | Fuji Xerox Co., Ltd | Electrostatic charge image developing toner and electrostatic charge image developer |

| US10585367B2 (en) | 2018-03-22 | 2020-03-10 | Fuji Xerox Co., Ltd. | Electrostatic charge image developing toner and electrostatic charge image developer |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3907418B2 (ja) | トナー、トナーの製造方法、画像形成方法、画像形成装置及びプロセスカートリッジ | |

| JP2008058463A (ja) | 画像形成方法 | |

| JP2010151921A (ja) | 画像形成装置 | |

| JP2006235524A (ja) | 画像形成方法 | |

| JP4708574B2 (ja) | 画像形成装置 | |

| JP2010014984A (ja) | 画像形成装置 | |

| JP4991374B2 (ja) | 画像形成方法 | |

| JP2008268470A (ja) | 画像形成装置 | |

| JP3320356B2 (ja) | 画像形成装置 | |

| JP2006235168A (ja) | 画像形成方法 | |

| JP2010020054A (ja) | 画像形成装置 | |

| JP4065508B2 (ja) | 画像形成方法 | |

| JP2008129401A (ja) | 画像形成方法 | |

| JP2003307909A (ja) | 帯電部材、該帯電部材を用いる帯電装置、及び画像記録装置 | |

| JP4405697B2 (ja) | 画像形成方法、画像形成装置、及びプロセスカートリッジ | |

| JP3323741B2 (ja) | 現像剤担持体及び現像剤担持体の製造方法 | |

| JP4773940B2 (ja) | トナー及び画像形成方法 | |

| JP4936539B2 (ja) | 画像形成装置 | |

| JP2974545B2 (ja) | 静電潜像現像用現像剤及び画像形成方法 | |

| JP5094321B2 (ja) | 画像形成装置及び該画像形成装置に用いられる現像剤担持体の製造方法 | |

| JP2001235898A (ja) | 磁性トナー及び画像形成方法 | |

| JP5147578B2 (ja) | 現像装置、プロセスカートリッジ及び画像形成装置 | |

| JP2004126239A (ja) | トナー | |

| JP2003107789A (ja) | 画像形成方法及び画像形成装置 | |

| JP2007292985A (ja) | 画像形成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110711 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110711 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121114 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121120 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130226 |