JP2009536465A - 圧電材料の研磨 - Google Patents

圧電材料の研磨 Download PDFInfo

- Publication number

- JP2009536465A JP2009536465A JP2009510111A JP2009510111A JP2009536465A JP 2009536465 A JP2009536465 A JP 2009536465A JP 2009510111 A JP2009510111 A JP 2009510111A JP 2009510111 A JP2009510111 A JP 2009510111A JP 2009536465 A JP2009536465 A JP 2009536465A

- Authority

- JP

- Japan

- Prior art keywords

- piezoelectric material

- block

- oxide layer

- layer

- fired

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000463 material Substances 0.000 title claims abstract description 176

- 238000005498 polishing Methods 0.000 title claims abstract description 38

- 238000000034 method Methods 0.000 claims abstract description 51

- 239000000758 substrate Substances 0.000 claims abstract description 48

- 239000011347 resin Substances 0.000 claims abstract description 10

- 229920005989 resin Polymers 0.000 claims abstract description 10

- 229910052710 silicon Inorganic materials 0.000 claims description 28

- 239000010703 silicon Substances 0.000 claims description 28

- 238000000227 grinding Methods 0.000 claims description 11

- 239000012530 fluid Substances 0.000 claims description 10

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 9

- 230000003746 surface roughness Effects 0.000 claims description 9

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 8

- 239000000126 substance Substances 0.000 claims description 8

- 238000010438 heat treatment Methods 0.000 claims description 7

- 230000003213 activating effect Effects 0.000 claims description 6

- 239000011230 binding agent Substances 0.000 claims description 5

- 230000004913 activation Effects 0.000 claims description 3

- 238000004891 communication Methods 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 95

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 23

- 230000008569 process Effects 0.000 description 13

- 239000004065 semiconductor Substances 0.000 description 12

- 239000000919 ceramic Substances 0.000 description 8

- 238000012545 processing Methods 0.000 description 8

- 229910052451 lead zirconate titanate Inorganic materials 0.000 description 7

- 239000010409 thin film Substances 0.000 description 7

- 239000013078 crystal Substances 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 238000010304 firing Methods 0.000 description 5

- 239000002002 slurry Substances 0.000 description 5

- 238000001513 hot isostatic pressing Methods 0.000 description 4

- 230000007246 mechanism Effects 0.000 description 4

- 230000008901 benefit Effects 0.000 description 3

- UMIVXZPTRXBADB-UHFFFAOYSA-N benzocyclobutene Chemical compound C1=CC=C2CCC2=C1 UMIVXZPTRXBADB-UHFFFAOYSA-N 0.000 description 3

- 230000008878 coupling Effects 0.000 description 3

- 238000010168 coupling process Methods 0.000 description 3

- 238000005859 coupling reaction Methods 0.000 description 3

- 239000010408 film Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 2

- 239000012298 atmosphere Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- HFGPZNIAWCZYJU-UHFFFAOYSA-N lead zirconate titanate Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ti+4].[Zr+4].[Pb+2] HFGPZNIAWCZYJU-UHFFFAOYSA-N 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 239000003929 acidic solution Substances 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000012300 argon atmosphere Substances 0.000 description 1

- 230000001174 ascending effect Effects 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000000356 contaminant Substances 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- -1 for example Inorganic materials 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 238000012804 iterative process Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000001465 metallisation Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 1

- ZBSCCQXBYNSKPV-UHFFFAOYSA-N oxolead;oxomagnesium;2,4,5-trioxa-1$l^{5},3$l^{5}-diniobabicyclo[1.1.1]pentane 1,3-dioxide Chemical compound [Mg]=O.[Pb]=O.[Pb]=O.[Pb]=O.O1[Nb]2(=O)O[Nb]1(=O)O2 ZBSCCQXBYNSKPV-UHFFFAOYSA-N 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000005070 ripening Effects 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000010345 tape casting Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B81—MICROSTRUCTURAL TECHNOLOGY

- B81C—PROCESSES OR APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OR TREATMENT OF MICROSTRUCTURAL DEVICES OR SYSTEMS

- B81C1/00—Manufacture or treatment of devices or systems in or on a substrate

- B81C1/00349—Creating layers of material on a substrate

- B81C1/0038—Processes for creating layers of materials not provided for in groups B81C1/00357 - B81C1/00373

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1607—Production of print heads with piezoelectric elements

- B41J2/161—Production of print heads with piezoelectric elements of film type, deformed by bending and disposed on a diaphragm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1629—Manufacturing processes etching wet etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1632—Manufacturing processes machining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1632—Manufacturing processes machining

- B41J2/1634—Manufacturing processes machining laser machining

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N30/00—Piezoelectric or electrostrictive devices

- H10N30/01—Manufacture or treatment

- H10N30/07—Forming of piezoelectric or electrostrictive parts or bodies on an electrical element or another base

- H10N30/072—Forming of piezoelectric or electrostrictive parts or bodies on an electrical element or another base by laminating or bonding of piezoelectric or electrostrictive bodies

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N30/00—Piezoelectric or electrostrictive devices

- H10N30/01—Manufacture or treatment

- H10N30/08—Shaping or machining of piezoelectric or electrostrictive bodies

- H10N30/085—Shaping or machining of piezoelectric or electrostrictive bodies by machining

- H10N30/086—Shaping or machining of piezoelectric or electrostrictive bodies by machining by polishing or grinding

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N30/00—Piezoelectric or electrostrictive devices

- H10N30/20—Piezoelectric or electrostrictive devices with electrical input and mechanical output, e.g. functioning as actuators or vibrators

- H10N30/204—Piezoelectric or electrostrictive devices with electrical input and mechanical output, e.g. functioning as actuators or vibrators using bending displacement, e.g. unimorph, bimorph or multimorph cantilever or membrane benders

- H10N30/2047—Membrane type

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Power Engineering (AREA)

- Particle Formation And Scattering Control In Inkjet Printers (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

- Micromachines (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Abstract

Description

Claims (33)

- アセンブリを形成する方法であって、

焼成された圧電材料のブロックを基板上に結合することと、

該焼成された圧電材料のブロックを化学機械的に研磨することと

を含む、方法。 - 前記結合することは、樹脂を、前記焼成された圧電材料のブロックまたは前記基板の1つに塗布することと、該焼成された圧電材料のブロックと該基板とを、これらの間に該樹脂を用いて互いに結合させることとを含む、請求項1に記載の方法。

- 前記ブロックを化学機械的に研磨することの前に、該ブロックの厚さの一部を研削することをさらに含む、請求項1に記載の方法。

- 前記ブロックを化学機械的に研磨することは、約10〜20Åの範囲の表面粗さを有する表面を生成する、請求項1に記載の方法。

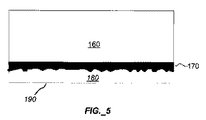

- 前記焼成された圧電材料のブロックを化学機械的に研磨することは研磨された表面を形成し、前記方法は、

酸化物層を、該研磨された表面上に形成することと、

該酸化物層を活性化して、活性化された酸化物層を形成することと、

シリコンまたはシリコン酸化物層の表面を活性化して、活性化されたデバイス表面を形成することと、

該活性化された酸化物層を、該活性化されたデバイス表面と接触させることと

をさらに含む、請求項1に記載の方法。 - 前記酸化物層を活性化することの前に、該酸化物層を研磨することをさらに含む、請求項5に記載の方法。

- 前記活性化された酸化物層を、前記活性化されたデバイス表面と接触させることの後に、該活性化された酸化物層と、該活性化されたデバイス表面とを加熱することをさらに含む、請求項5に記載の方法。

- 前記加熱することは、約200℃に加熱することを含む、請求項7に記載の方法。

- 前記焼成された圧電材料のブロックを化学機械的に研磨することは研磨された表面を形成し、前記方法は、

電極層を該研磨された表面に塗布することと、

該電極層をデバイス表面に結合することと

をさらに含む、請求項1に記載の方法。 - 前記電極層をデバイス表面に結合することは樹脂結合材を用いることを含む、請求項9に記載の方法。

- 前記焼成された圧電材料から前記基板を除去して、露出された圧電材料を形成することと、

該露出された圧電材料を化学機械的に研磨することと

をさらに含む、請求項9に記載の方法。 - 焼成された圧電材料のブロックを基板上に結合することは、該焼成された圧電材料のブロックをデバイス基板上に結合することを含む、請求項1に記載の方法。

- 前記デバイス基板は、前記焼成された圧電材料のブロックに隣接するが、該焼成された圧電材料のブロックに対して開かれていないチャンバを含む、請求項12に記載の方法。

- 前記焼成された圧電材料のブロックを化学機械的に研磨することは、圧電材料の少なくとも4ミクロンを研磨して除去することを含む、請求項1に記載の方法。

- 前記焼成された圧電材料のブロックを化学機械的に研磨することは、圧電材料の約4〜10ミクロンの範囲を研磨して除去することを含む、請求項1に記載の方法。

- アセンブリを形成する方法であって、

酸化物層を圧電材料上に形成することと、

該酸化物層を研磨することと、

該酸化物層を研磨することの後に該酸化物層をプラズマで活性化することと、

該プラズマで活性化することの後に該酸化物層を本体に接触させることと

を含み、該本体はシリコンまたはシリコン酸化物を含む、方法。 - 前記酸化物層および前記本体を加熱することをさらに含む、請求項16に記載の方法。

- チャンバを内部に有する本体であって、シリコンから形成された本体と、

該本体上に位置し、該チャンバと整合されたアクチュエータと

を備える、流体排出デバイスであって、該アクチュエータは圧電材料を備え、該圧電材料は20Å未満の表面粗さを有し、該アクチュエータは、樹脂を用いて該本体に結合されている、流体排出デバイス。 - 前記本体内のチャンバはノズルと流体連通する、請求項18に記載のデバイス。

- 前記アクチュエータは約20ミクロン未満の厚さを有する、請求項18に記載のデバイス。

- 前記アクチュエータは5ミクロンよりも大きい厚さを有する、請求項18に記載のデバイス。

- 前記圧電材料は複数の層を含まない、請求項18に記載のデバイス。

- 前記圧電材料は7.5g/cm3以上の密度を有する、請求項18に記載のデバイス。

- 前記圧電材料は約8g/cm3の密度を有する、請求項18に記載のデバイス。

- 前記圧電材料は、約200以上であり得るd31係数を有する、請求項18に記載のデバイス。

- チャンバを内部に有する本体であって、該本体はシリコンから形成され、シリコンまたはシリコン酸化物の上層を有する本体と、

該本体上に位置し、該チャンバと整合されたアクチュエータと

を備える、流体排出デバイスであって、該アクチュエータは圧電材料を備え、該圧電材料は20Å未満の表面粗さを有し、酸化物の層は該圧電材料上に存在し、該酸化物の層は該本体の上層に融着されている、流体排出デバイス。 - 前記本体内のチャンバはノズルと流体連通する、請求項26に記載のデバイス。

- 前記アクチュエータは約20ミクロン未満の厚さを有する、請求項26に記載のデバイス。

- 前記アクチュエータは5ミクロンよりも大きい厚さを有する、請求項26に記載のデバイス。

- 前記圧電材料は複数の層を含まない、請求項26に記載のデバイス。

- 前記圧電材料は7.5g/cm3以上の密度を有する、請求項26に記載のデバイス。

- 前記圧電材料は約8g/cm3の密度を有する、請求項26に記載のデバイス。

- 前記圧電材料は、約200以上であり得るd31係数を有する、請求項26に記載のデバイス。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US74655606P | 2006-05-05 | 2006-05-05 | |

| US11/744,105 US20070257580A1 (en) | 2006-05-05 | 2007-05-03 | Polishing Piezoelectric Material |

| PCT/US2007/068289 WO2007131198A1 (en) | 2006-05-05 | 2007-05-04 | Polishing piezoelectric material |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009536465A true JP2009536465A (ja) | 2009-10-08 |

| JP2009536465A5 JP2009536465A5 (ja) | 2011-06-16 |

Family

ID=38660583

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009510111A Pending JP2009536465A (ja) | 2006-05-05 | 2007-05-04 | 圧電材料の研磨 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20070257580A1 (ja) |

| EP (1) | EP2021298A4 (ja) |

| JP (1) | JP2009536465A (ja) |

| KR (1) | KR20090018096A (ja) |

| WO (1) | WO2007131198A1 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014148648A1 (ja) * | 2013-03-21 | 2014-09-25 | 日本碍子株式会社 | 弾性波素子用複合基板および弾性波素子 |

| JP2015119219A (ja) * | 2013-12-16 | 2015-06-25 | 日本碍子株式会社 | 複合基板及びその製法 |

| CN108028312A (zh) * | 2015-09-15 | 2018-05-11 | 日本碍子株式会社 | 复合基板的制造方法 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005072113A (ja) * | 2003-08-21 | 2005-03-17 | Ngk Insulators Ltd | 圧電/電歪デバイス |

| US8053951B2 (en) * | 2008-11-04 | 2011-11-08 | Fujifilm Corporation | Thin film piezoelectric actuators |

| KR101024013B1 (ko) * | 2008-12-03 | 2011-03-29 | 삼성전기주식회사 | 잉크젯 헤드 제조방법 |

| JP2010238856A (ja) * | 2009-03-31 | 2010-10-21 | Tdk Corp | 圧電体素子及びジャイロセンサ |

| WO2010148398A2 (en) * | 2009-06-19 | 2010-12-23 | The Regents Of The University Of Michigan | A thin-film device and method of fabricating the same |

| CN104245324B (zh) * | 2012-07-25 | 2016-10-12 | 惠普发展公司,有限责任合伙企业 | 压电致动器和制造压电致动器的方法 |

| LT3130407T (lt) * | 2015-08-10 | 2020-12-28 | Apator Miitors Aps | Piezoelektrinio ultragarso keitiklio sujungimo būdas |

| JP7195758B2 (ja) * | 2018-04-19 | 2022-12-26 | 株式会社ディスコ | Sawデバイスの製造方法 |

| US11864465B2 (en) * | 2020-05-22 | 2024-01-02 | Wisconsin Alumni Research Foundation | Integration of semiconductor membranes with piezoelectric substrates |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0818115A (ja) * | 1994-07-04 | 1996-01-19 | Matsushita Electric Ind Co Ltd | 複合圧電デバイス |

| JPH0915257A (ja) * | 1995-06-27 | 1997-01-17 | Matsushita Electric Works Ltd | 加速度センサ及びその製造方法 |

| JPH10264385A (ja) * | 1997-03-27 | 1998-10-06 | Seiko Epson Corp | 圧電体素子、インクジェット式記録ヘッドおよびそれらの製造方法 |

| JP2003034035A (ja) * | 2001-07-24 | 2003-02-04 | Ricoh Co Ltd | 液滴吐出ヘッド |

| JP2003309302A (ja) * | 2002-04-18 | 2003-10-31 | Canon Inc | 圧電膜型素子構造体と液体噴射ヘッドおよびそれらの製造方法 |

| JP2004343359A (ja) * | 2003-05-14 | 2004-12-02 | Fujitsu Media Device Kk | 弾性表面波素子の製造方法 |

| WO2005037558A2 (en) * | 2003-10-10 | 2005-04-28 | Dimatix, Inc. | Print head with thin membrane |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3151644B2 (ja) * | 1993-03-08 | 2001-04-03 | 日本碍子株式会社 | 圧電/電歪膜型素子 |

| AU1430001A (en) * | 1999-09-03 | 2001-04-10 | University Of Maryland At College Park, The | Process for fabrication of 3-dimensional micromechanisms |

| FR2823012B1 (fr) * | 2001-04-03 | 2004-05-21 | Commissariat Energie Atomique | Procede de transfert selectif d'au moins un element d'un support initial sur un support final |

| US7052117B2 (en) * | 2002-07-03 | 2006-05-30 | Dimatix, Inc. | Printhead having a thin pre-fired piezoelectric layer |

| JP4737375B2 (ja) * | 2004-03-11 | 2011-07-27 | セイコーエプソン株式会社 | アクチュエータ装置の製造方法及び液体噴射ヘッドの製造方法並びに液体噴射装置の製造方法 |

| US20060018796A1 (en) * | 2004-07-21 | 2006-01-26 | Hans Sitte | Methods and apparatus for preparing multiwell sheets |

| US7420317B2 (en) * | 2004-10-15 | 2008-09-02 | Fujifilm Dimatix, Inc. | Forming piezoelectric actuators |

| WO2006046494A1 (ja) * | 2004-10-25 | 2006-05-04 | Ngk Insulators, Ltd. | 圧電/電歪デバイス |

| US7368860B2 (en) * | 2005-02-11 | 2008-05-06 | The Regents Of The University Od California | High performance piezoelectric actuator |

-

2007

- 2007-05-03 US US11/744,105 patent/US20070257580A1/en not_active Abandoned

- 2007-05-04 EP EP07783321A patent/EP2021298A4/en not_active Withdrawn

- 2007-05-04 JP JP2009510111A patent/JP2009536465A/ja active Pending

- 2007-05-04 KR KR1020087029801A patent/KR20090018096A/ko not_active Application Discontinuation

- 2007-05-04 WO PCT/US2007/068289 patent/WO2007131198A1/en active Application Filing

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0818115A (ja) * | 1994-07-04 | 1996-01-19 | Matsushita Electric Ind Co Ltd | 複合圧電デバイス |

| JPH0915257A (ja) * | 1995-06-27 | 1997-01-17 | Matsushita Electric Works Ltd | 加速度センサ及びその製造方法 |

| JPH10264385A (ja) * | 1997-03-27 | 1998-10-06 | Seiko Epson Corp | 圧電体素子、インクジェット式記録ヘッドおよびそれらの製造方法 |

| JP2003034035A (ja) * | 2001-07-24 | 2003-02-04 | Ricoh Co Ltd | 液滴吐出ヘッド |

| JP2003309302A (ja) * | 2002-04-18 | 2003-10-31 | Canon Inc | 圧電膜型素子構造体と液体噴射ヘッドおよびそれらの製造方法 |

| JP2004343359A (ja) * | 2003-05-14 | 2004-12-02 | Fujitsu Media Device Kk | 弾性表面波素子の製造方法 |

| WO2005037558A2 (en) * | 2003-10-10 | 2005-04-28 | Dimatix, Inc. | Print head with thin membrane |

| JP2007508163A (ja) * | 2003-10-10 | 2007-04-05 | ディマティクス インコーポレーテッド | 薄膜を有するプリントヘッド |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014148648A1 (ja) * | 2013-03-21 | 2014-09-25 | 日本碍子株式会社 | 弾性波素子用複合基板および弾性波素子 |

| JP5668179B1 (ja) * | 2013-03-21 | 2015-02-12 | 日本碍子株式会社 | 弾性波素子用複合基板および弾性波素子 |

| KR101615081B1 (ko) | 2013-03-21 | 2016-04-22 | 엔지케이 인슐레이터 엘티디 | 탄성파 소자용 복합 기판 및 탄성파 소자 |

| US9438201B2 (en) | 2013-03-21 | 2016-09-06 | Ngk Insulators, Ltd. | Composite substrates for acoustic wave elements, and acoustic wave elements |

| JP2015119219A (ja) * | 2013-12-16 | 2015-06-25 | 日本碍子株式会社 | 複合基板及びその製法 |

| CN108028312A (zh) * | 2015-09-15 | 2018-05-11 | 日本碍子株式会社 | 复合基板的制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2021298A1 (en) | 2009-02-11 |

| EP2021298A4 (en) | 2012-08-01 |

| WO2007131198A1 (en) | 2007-11-15 |

| KR20090018096A (ko) | 2009-02-19 |

| US20070257580A1 (en) | 2007-11-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2009536465A (ja) | 圧電材料の研磨 | |

| US7779522B2 (en) | Method for forming a MEMS | |

| US7420317B2 (en) | Forming piezoelectric actuators | |

| EP1815537B1 (en) | Method of forming a device with a piezoelectric transducer | |

| JP2009536465A5 (ja) | ||

| CN101484399A (zh) | 压电材料的抛光 | |

| WO2005020341A1 (ja) | 圧電/電歪デバイス | |

| CN110341312B (zh) | 一种压电喷头结构及其制造方法 | |

| KR100374594B1 (ko) | 잉크젯 프린트헤드의 마이크로 액츄에이터 제조방법 | |

| JP2004050526A (ja) | 液体吐出ヘッドおよびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100428 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100430 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110419 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120927 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121001 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130304 |