JP2008502897A - マイクロバンド電極の製造方法 - Google Patents

マイクロバンド電極の製造方法 Download PDFInfo

- Publication number

- JP2008502897A JP2008502897A JP2007516030A JP2007516030A JP2008502897A JP 2008502897 A JP2008502897 A JP 2008502897A JP 2007516030 A JP2007516030 A JP 2007516030A JP 2007516030 A JP2007516030 A JP 2007516030A JP 2008502897 A JP2008502897 A JP 2008502897A

- Authority

- JP

- Japan

- Prior art keywords

- receptacle

- laminate

- working electrode

- hole

- well

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/28—Electrolytic cell components

- G01N27/30—Electrodes, e.g. test electrodes; Half-cells

- G01N27/327—Biochemical electrodes, e.g. electrical or mechanical details for in vitro measurements

- G01N27/3271—Amperometric enzyme electrodes for analytes in body fluids, e.g. glucose in blood

- G01N27/3272—Test elements therefor, i.e. disposable laminated substrates with electrodes, reagent and channels

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49108—Electric battery cell making

Abstract

Description

発明の概要

この方法は、

− 2つの絶縁層間に作用電極層を含む積層体を形成する工程と、

− 作用電極層を貫通する穴またはウェルを積層体に作製する工程と、

− 場合により、積層体をベースに取り付けてレセプタクルを形成する工程を含み、

上記の穴またはウェルを形成する工程は積層体をレーザー穴あけ加工する工程を含む。

− 本発明による方法によって得られるまたは得ることが可能な装置のレセプタクルまたは部分レセプタクルに試料を挿入する工程と、

− 電気化学セルの両端に電位を印加する工程と、

− その結果生じる電気化学応答を測定する工程を含む電気化学検出方法も提供される。

発明の詳細な説明

実施例

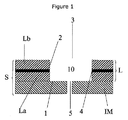

図1に示した種類の4つのレセプタクルを有する装置を用いて、すべての試験を実施した。

レーザー穴あけ加工ではなく1mmのスチールパンチとダイのセットを用いてフィルムの穴を開けたことを除き、実施例1に記載の方法に従って装置を製造した。また、機械的穿孔によって通気口を形成した。

通気口の穴あけ加工および拡散膜の取り付けに先立って、コレステロールエステラーゼおよびコレステロール脱水素酵素を含む電気活性物質を、このように形成されたウェルに入れたことを除き、実施例1に記載の方法に従って装置を製造した。次に、この物質を凍結乾燥した。

図1に示した種類の4つのレセプタクルを有する装置を用いて、すべての試験を実施した。

Claims (20)

- 電気化学セルを有する装置を製造する方法であって、前記装置が、その中に形成されたレセプタクルまたは部分レセプタクルを含むストリップを含み、そのレセプタクルまたは部分レセプタクルの壁に電気化学セルの作用電極が位置しており、

前記方法が、

− 2つの絶縁層間に作用電極層を有する積層体を形成する工程と、

− 作用電極層を貫通する穴またはウェルを積層体に作製する工程と、

− 場合により、積層体をベースに取り付けてレセプタクルを形成する工程を含み、

前記の穴またはウェルを形成する工程が、積層体をレーザー穴あけ加工する工程を含む、方法。 - レーザー穴あけ工程が、150〜400nmの波長で動作するレーザーを用いて実施される、請求項1記載の方法。

- レーザー穴あけ工程が、0.1〜1000psのパルス幅を有するパルスレーザーを用いて実施される、請求項1または2記載の方法。

- レーザー穴あけ工程が、1〜100nsのパルス幅を有するパルスレーザーを用いて実施される、請求項1または2記載の方法。

- 積層体が色素を含む、請求項1〜4のいずれか一項記載の方法。

- レーザー穴あけ加工が反応性アシストガスの存在下で実施される、請求項1〜5のいずれか一項記載の方法。

- レーザー穴あけ加工工程で用いられるレーザーのトレパニング速度(T)およびパルス繰り返し周波数(prf)がT(rpm)/prf(kHz)>200という関係を満たす、請求項1〜6のいずれか一項記載の方法。

- 穴を積層体に形成する工程が、該積層体の穴あけ加工によりリングを穿設して中央プラグを取り囲む実質的に環状のウェルの形成と、次に該中央プラグを取り除くこととを含む、請求項1〜7のいずれか一項記載の方法。

- 電気化学セルを有する装置を製造する方法である請求項1の方法の改良であって、前記装置が、その中に形成されたレセプタクルまたは部分レセプタクルを有するストリップを含み、そのレセプタクルまたは部分レセプタクルの壁に電気化学セルの作用電極が位置しており、

前記方法が、

− 2つの絶縁層間に作用電極層を含む積層体を形成する工程と、

− 作用電極層を貫通する穴またはウェルを積層体に作製する工程と、

− 場合により、該積層体をベースに取り付けてレセプタクルを形成する工程を含み、

穴またはウェルを形成する工程が、ウォータージェット切断または超音波切断によって積層体を切断する工程を含む、請求項1の方法の改良。 - 電気活性物質をレセプタクルまたは部分レセプタクルへの挿入と、場合により、電気活性物質を乾燥することとをさらに含む、請求項1〜9のいずれか一項記載の方法。

- 1以上の通気口をレセプタクルまたは部分レセプタクルに形成することをさらに含む、請求項1〜11のいずれか一項記載の方法。

- 1以上の層を有する膜を、レセプタクルまたは部分レセプタクルの開口部の少なくとも一部にわたって配置することをさらに含み、前記膜が、場合により血液ろ過膜層を含む、請求項1〜11のいずれか一項記載の方法。

- 穴またはウェルが、傾斜した壁を有しており、得られるレセプタクルおよび部分レセプタクルが、実質的に円錐または円錐台の形状である、請求項1〜12のいずれか一項記載の方法。

- 傾斜した壁を有する穴を、穴の最も狭い部分が600μm以下の幅を有するように、積層体に作製する、請求項13記載の方法。

- ベースが、親水性表面または疎水性表面を提供するように表面処理されるか、または、ベースが、親水性多孔質膜または疎水性多孔質膜を含む、請求項1〜14のいずれか一項記載の方法。

- 作用電極層が、50μm以下の厚さを有する、請求項1〜15のいずれか一項記載の方法。

- 作用電極層が、炭素を有する、請求項1〜16のいずれか一項記載の方法。

- 請求項1〜17のいずれか一項記載の方法によって得られた、または得ることができる装置。

- 添付図面を参照して本明細書中で実質的に記載した、請求項18記載の装置。

- − 請求項18または19記載の装置のレセプタクルまたは部分レセプタクルに試料を挿入することと、

− 電気化学セルの両端に電位を印加することと、

− その結果生じる電気化学応答を測定することを含む電気化学検出方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB0413244A GB0413244D0 (en) | 2004-06-14 | 2004-06-14 | Water-jet or ultra-sonic cutting manufacturing method |

| GB0413224A GB0413224D0 (en) | 2004-06-14 | 2004-06-14 | Laser manufacturing method |

| PCT/GB2005/002345 WO2005121762A1 (en) | 2004-06-14 | 2005-06-14 | Micro-band electrode manufacturing method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008502897A true JP2008502897A (ja) | 2008-01-31 |

| JP2008502897A5 JP2008502897A5 (ja) | 2008-06-19 |

Family

ID=34970603

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007516030A Withdrawn JP2008502897A (ja) | 2004-06-14 | 2005-06-14 | マイクロバンド電極の製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20080116082A1 (ja) |

| EP (1) | EP1756558A1 (ja) |

| JP (1) | JP2008502897A (ja) |

| WO (1) | WO2005121762A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009241153A (ja) * | 2008-03-28 | 2009-10-22 | Siemens Ag | 孔の製造方法 |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0414550D0 (en) * | 2004-06-29 | 2004-08-04 | Oxford Biosensors Ltd | Electrochemical sensing method |

| GB0414548D0 (en) | 2004-06-29 | 2004-08-04 | Oxford Biosensors Ltd | Electrode preconditioning |

| JP2008186870A (ja) * | 2007-01-26 | 2008-08-14 | Disco Abrasive Syst Ltd | ビアホールの加工方法 |

| US8134098B2 (en) * | 2007-09-28 | 2012-03-13 | Sugino Machine Limited | Laser machining apparatus using laser beam introduced into jet liquid column |

| EP2614364A1 (en) | 2010-09-10 | 2013-07-17 | Hitachi Chemical Co., Ltd. | Individually addressable band electrode arrays and methods to prepare the same |

| CN104364932B (zh) * | 2012-05-31 | 2017-03-15 | 本田技研工业株式会社 | 蓄电模块以及蓄电模块的固定构造 |

| US11298059B2 (en) * | 2016-05-13 | 2022-04-12 | PercuSense, Inc. | Analyte sensor |

| CN111055011B (zh) * | 2019-12-29 | 2020-09-29 | 中国科学院西安光学精密机械研究所 | 一种高同轴度、大深径比微孔加工方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5246576A (en) * | 1990-12-10 | 1993-09-21 | Ppg Industries, Inc. | Cathode in a layered circuit and electrochemical cell for a measurement of oxygen in fluids |

| EP0629867B1 (en) * | 1993-06-16 | 1999-01-27 | Nitto Denko Corporation | Probe structure |

| US5590460A (en) * | 1994-07-19 | 1997-01-07 | Tessera, Inc. | Method of making multilayer circuit |

| US6174420B1 (en) * | 1996-11-15 | 2001-01-16 | Usf Filtration And Separations Group, Inc. | Electrochemical cell |

| AU4902897A (en) * | 1996-11-08 | 1998-05-29 | W.L. Gore & Associates, Inc. | Method for improving reliability of thin circuit substrates by increasing the T of the substrate |

| US6274224B1 (en) * | 1999-02-01 | 2001-08-14 | 3M Innovative Properties Company | Passive electrical article, circuit articles thereof, and circuit articles comprising a passive electrical article |

| US6488829B1 (en) * | 1999-08-05 | 2002-12-03 | Essen Instruments Inc | High-throughput electrophysiological measurement apparatus |

| US20020090649A1 (en) * | 1999-12-15 | 2002-07-11 | Tony Chan | High density column and row addressable electrode arrays |

| WO2003046538A1 (en) * | 2001-11-26 | 2003-06-05 | Ischemia Technologies, Inc. | Electrochemical detection of ischemia |

| GB0130684D0 (en) * | 2001-12-21 | 2002-02-06 | Oxford Biosensors Ltd | Micro-band electrode |

| US20060008581A1 (en) * | 2004-07-09 | 2006-01-12 | Mark Hyland | Method of manufacturing an electrochemical sensor |

-

2005

- 2005-06-14 JP JP2007516030A patent/JP2008502897A/ja not_active Withdrawn

- 2005-06-14 US US11/629,389 patent/US20080116082A1/en not_active Abandoned

- 2005-06-14 EP EP05751873A patent/EP1756558A1/en not_active Withdrawn

- 2005-06-14 WO PCT/GB2005/002345 patent/WO2005121762A1/en active Application Filing

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009241153A (ja) * | 2008-03-28 | 2009-10-22 | Siemens Ag | 孔の製造方法 |

| US9597751B2 (en) | 2008-03-28 | 2017-03-21 | Siemens Aktiengesellschaft | Method for producing a hole with side-delimiting flanks in a component |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2005121762A1 (en) | 2005-12-22 |

| EP1756558A1 (en) | 2007-02-28 |

| US20080116082A1 (en) | 2008-05-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008502897A (ja) | マイクロバンド電極の製造方法 | |

| JP2008505337A (ja) | 電気化学センサのための電極 | |

| AU2002367214B9 (en) | Micro-band electrode | |

| US9285335B2 (en) | Method for measuring blood components and biosensor and measuring instrument for use therein | |

| US7943022B2 (en) | Analyte test strip with improved reagent deposition | |

| EP1203956B1 (en) | Biosensor with flow channel | |

| DK170656B1 (da) | Føler af enzymelektrodetypen samt fremgangsmåde til bestemmelse af en analyt i en prøve | |

| US6679841B2 (en) | Fluid collection and monitoring device | |

| CN106353387B (zh) | 一种电化学测试条及同时检测多种待测物的方法 | |

| US20060099107A1 (en) | Sensor | |

| US20050072670A1 (en) | Biosensor | |

| JP2009500601A (ja) | 電極プリコンディショニング | |

| KR20010092723A (ko) | 소량 시험용 전극 스트립 | |

| JP2008502897A5 (ja) | ||

| EP2198283B1 (en) | Method of defining electrodes using laser-ablation and dielectric material | |

| JP2004325384A (ja) | バイオセンサ | |

| JP2003254933A5 (ja) | ||

| JP2006275716A (ja) | 試験紙 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080424 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080424 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100823 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20101224 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110107 |