JP2008179613A - 製造プロセスを制御する方法 - Google Patents

製造プロセスを制御する方法 Download PDFInfo

- Publication number

- JP2008179613A JP2008179613A JP2007322095A JP2007322095A JP2008179613A JP 2008179613 A JP2008179613 A JP 2008179613A JP 2007322095 A JP2007322095 A JP 2007322095A JP 2007322095 A JP2007322095 A JP 2007322095A JP 2008179613 A JP2008179613 A JP 2008179613A

- Authority

- JP

- Japan

- Prior art keywords

- stream

- phosgene

- solvent

- amount

- solution

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 114

- 238000000034 method Methods 0.000 title claims abstract description 80

- 230000008569 process Effects 0.000 title claims abstract description 39

- 239000012948 isocyanate Substances 0.000 claims abstract description 88

- 150000002513 isocyanates Chemical class 0.000 claims abstract description 88

- YGYAWVDWMABLBF-UHFFFAOYSA-N Phosgene Chemical compound ClC(Cl)=O YGYAWVDWMABLBF-UHFFFAOYSA-N 0.000 claims description 261

- 239000002904 solvent Substances 0.000 claims description 141

- 150000001412 amines Chemical class 0.000 claims description 72

- 238000011084 recovery Methods 0.000 claims description 43

- 230000008859 change Effects 0.000 claims description 29

- 239000000203 mixture Substances 0.000 claims description 21

- 238000004821 distillation Methods 0.000 claims description 18

- 238000006243 chemical reaction Methods 0.000 claims description 12

- 230000004044 response Effects 0.000 claims description 12

- 229910052801 chlorine Inorganic materials 0.000 claims description 8

- 238000004364 calculation method Methods 0.000 claims description 6

- 125000003277 amino group Chemical group 0.000 claims description 5

- 230000033228 biological regulation Effects 0.000 claims description 4

- 230000001276 controlling effect Effects 0.000 abstract description 14

- 238000004886 process control Methods 0.000 abstract description 5

- 238000004064 recycling Methods 0.000 abstract description 4

- 230000001105 regulatory effect Effects 0.000 abstract description 4

- 239000000243 solution Substances 0.000 description 79

- 239000000460 chlorine Substances 0.000 description 29

- MVPPADPHJFYWMZ-UHFFFAOYSA-N chlorobenzene Chemical compound ClC1=CC=CC=C1 MVPPADPHJFYWMZ-UHFFFAOYSA-N 0.000 description 22

- 239000000047 product Substances 0.000 description 12

- 238000010926 purge Methods 0.000 description 11

- 238000000926 separation method Methods 0.000 description 11

- 238000010521 absorption reaction Methods 0.000 description 10

- 238000010586 diagram Methods 0.000 description 7

- ZZTCPWRAHWXWCH-UHFFFAOYSA-N diphenylmethanediamine Chemical compound C=1C=CC=CC=1C(N)(N)C1=CC=CC=C1 ZZTCPWRAHWXWCH-UHFFFAOYSA-N 0.000 description 7

- 238000005259 measurement Methods 0.000 description 7

- 238000013461 design Methods 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 239000000178 monomer Substances 0.000 description 6

- RFFLAFLAYFXFSW-UHFFFAOYSA-N 1,2-dichlorobenzene Chemical compound ClC1=CC=CC=C1Cl RFFLAFLAYFXFSW-UHFFFAOYSA-N 0.000 description 5

- 239000012530 fluid Substances 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 230000007246 mechanism Effects 0.000 description 4

- 239000005058 Isophorone diisocyanate Substances 0.000 description 3

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 3

- CZZYITDELCSZES-UHFFFAOYSA-N diphenylmethane Chemical compound C=1C=CC=CC=1CC1=CC=CC=C1 CZZYITDELCSZES-UHFFFAOYSA-N 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- RRAMGCGOFNQTLD-UHFFFAOYSA-N hexamethylene diisocyanate Chemical compound O=C=NCCCCCCN=C=O RRAMGCGOFNQTLD-UHFFFAOYSA-N 0.000 description 3

- 230000003993 interaction Effects 0.000 description 3

- NIMLQBUJDJZYEJ-UHFFFAOYSA-N isophorone diisocyanate Chemical compound CC1(C)CC(N=C=O)CC(C)(CN=C=O)C1 NIMLQBUJDJZYEJ-UHFFFAOYSA-N 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 238000006386 neutralization reaction Methods 0.000 description 3

- 238000005457 optimization Methods 0.000 description 3

- 229920000642 polymer Polymers 0.000 description 3

- 239000011541 reaction mixture Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- VOZKAJLKRJDJLL-UHFFFAOYSA-N 2,4-diaminotoluene Chemical compound CC1=CC=C(N)C=C1N VOZKAJLKRJDJLL-UHFFFAOYSA-N 0.000 description 2

- RLYCRLGLCUXUPO-UHFFFAOYSA-N 2,6-diaminotoluene Chemical compound CC1=C(N)C=CC=C1N RLYCRLGLCUXUPO-UHFFFAOYSA-N 0.000 description 2

- RNLHGQLZWXBQNY-UHFFFAOYSA-N 3-(aminomethyl)-3,5,5-trimethylcyclohexan-1-amine Chemical compound CC1(C)CC(N)CC(C)(CN)C1 RNLHGQLZWXBQNY-UHFFFAOYSA-N 0.000 description 2

- 239000005057 Hexamethylene diisocyanate Substances 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- 239000006096 absorbing agent Substances 0.000 description 2

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 239000006227 byproduct Substances 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000012937 correction Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 238000011065 in-situ storage Methods 0.000 description 2

- 238000012544 monitoring process Methods 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- DVKJHBMWWAPEIU-UHFFFAOYSA-N toluene 2,4-diisocyanate Chemical compound CC1=CC=C(N=C=O)C=C1N=C=O DVKJHBMWWAPEIU-UHFFFAOYSA-N 0.000 description 2

- RUELTTOHQODFPA-UHFFFAOYSA-N toluene 2,6-diisocyanate Chemical compound CC1=C(N=C=O)C=CC=C1N=C=O RUELTTOHQODFPA-UHFFFAOYSA-N 0.000 description 2

- 229940008841 1,6-hexamethylene diisocyanate Drugs 0.000 description 1

- UPMLOUAZCHDJJD-UHFFFAOYSA-N 4,4'-Diphenylmethane Diisocyanate Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=C(N=C=O)C=C1 UPMLOUAZCHDJJD-UHFFFAOYSA-N 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- -1 TDI Chemical class 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000003044 adaptive effect Effects 0.000 description 1

- 230000003321 amplification Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000012267 brine Substances 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000000571 coke Substances 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 238000005868 electrolysis reaction Methods 0.000 description 1

- 238000007429 general method Methods 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 230000009021 linear effect Effects 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000009022 nonlinear effect Effects 0.000 description 1

- 238000003199 nucleic acid amplification method Methods 0.000 description 1

- 238000013386 optimize process Methods 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 230000003334 potential effect Effects 0.000 description 1

- 238000011045 prefiltration Methods 0.000 description 1

- 125000002924 primary amino group Chemical group [H]N([H])* 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- HPALAKNZSZLMCH-UHFFFAOYSA-M sodium;chloride;hydrate Chemical compound O.[Na+].[Cl-] HPALAKNZSZLMCH-UHFFFAOYSA-M 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 231100000331 toxic Toxicity 0.000 description 1

- 230000002588 toxic effect Effects 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q50/00—Information and communication technology [ICT] specially adapted for implementation of business processes of specific business sectors, e.g. utilities or tourism

- G06Q50/04—Manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/0006—Controlling or regulating processes

- B01J19/0033—Optimalisation processes, i.e. processes with adaptive control systems

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B32/00—Carbon; Compounds thereof

- C01B32/80—Phosgene

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C263/00—Preparation of derivatives of isocyanic acid

- C07C263/10—Preparation of derivatives of isocyanic acid by reaction of amines with carbonyl halides, e.g. with phosgene

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00002—Chemical plants

- B01J2219/00004—Scale aspects

- B01J2219/00006—Large-scale industrial plants

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00168—Controlling or regulating processes controlling the viscosity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00182—Controlling or regulating processes controlling the level of reactants in the reactor vessel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00186—Controlling or regulating processes controlling the composition of the reactive mixture

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00191—Control algorithm

- B01J2219/00193—Sensing a parameter

- B01J2219/00195—Sensing a parameter of the reaction system

- B01J2219/00202—Sensing a parameter of the reaction system at the reactor outlet

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00191—Control algorithm

- B01J2219/00211—Control algorithm comparing a sensed parameter with a pre-set value

- B01J2219/00218—Dynamically variable (in-line) parameter values

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00191—Control algorithm

- B01J2219/00222—Control algorithm taking actions

- B01J2219/00227—Control algorithm taking actions modifying the operating conditions

- B01J2219/00229—Control algorithm taking actions modifying the operating conditions of the reaction system

- B01J2219/00231—Control algorithm taking actions modifying the operating conditions of the reaction system at the reactor inlet

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Business, Economics & Management (AREA)

- Automation & Control Theory (AREA)

- Inorganic Chemistry (AREA)

- General Health & Medical Sciences (AREA)

- Strategic Management (AREA)

- Economics (AREA)

- Manufacturing & Machinery (AREA)

- Human Resources & Organizations (AREA)

- Marketing (AREA)

- Primary Health Care (AREA)

- Health & Medical Sciences (AREA)

- Tourism & Hospitality (AREA)

- Physics & Mathematics (AREA)

- General Business, Economics & Management (AREA)

- General Physics & Mathematics (AREA)

- Theoretical Computer Science (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Separation, Recovery Or Treatment Of Waste Materials Containing Plastics (AREA)

Abstract

【課題】本発明の目的は、製造プロセス、特にイソシアネートの製造プロセスのプロセス制御を容易にすることである。

【解決手段】製造設備を用いて行うイソシアネート製造プロセス等の製造プロセスを制御する方法であって、製造設備が(a)少なくとも2つの流入ストリーム、(b)少なくとも1つの出口ストリームおよび(c)少なくとも1つの内部リサイクル・ストリームを有して成り、製造プロセスにおいて、出口ストリームの濃度および/または量が制御されるように、少なくとも1つの内部リサイクル・ストリームの量を調整制御によって調整する方法。

【選択図】なし

【解決手段】製造設備を用いて行うイソシアネート製造プロセス等の製造プロセスを制御する方法であって、製造設備が(a)少なくとも2つの流入ストリーム、(b)少なくとも1つの出口ストリームおよび(c)少なくとも1つの内部リサイクル・ストリームを有して成り、製造プロセスにおいて、出口ストリームの濃度および/または量が制御されるように、少なくとも1つの内部リサイクル・ストリームの量を調整制御によって調整する方法。

【選択図】なし

Description

本発明は、少なくとも1つの内部リサイクル・ストリーム(または内部循環ストリーム、inner recycling stream)を含んだ製造プロセスを制御する方法に関する。また、本発明は、少なくとも1つの内部リサイクル・ストリームを含んだ製造プロセスを制御する製造設備(例えば、イソシアネート製造設備)にも関する。かかる本発明の方法では、製造物/生成物の量および品質の点でプロセス全体を簡易に最適化することができ、製造コストの低減が可能となる。

既知のイソシアネート製造設備では、ホスゲン溶液およびアミン溶液がリアクターへと送られ、リアクター内でホスゲンとアミンとが反応してイソシアネートが形成される。反応生成物は蒸留塔で一般的に分離され、それによって、精製されたイソシアネートが得られる。しばしば、蒸留ユニットまたは晶析ユニットで更に精製を行うことによって、イソシアネートの異性体が分離される。所定量のイソシアネートを製造するために、リアクターおよび/または蒸留塔に供給されるホスゲン量およびアミン量が制御される。更に、イソシアネート製造が所定の品質要件を満たすように、圧力および温度などのリアクターのプロセス・パラメーターが制御される。蒸留塔は、反応混合物に含まれている材料を分離するのに用いられるが、必要な量および求められる品質を備えたイソシアネートが反応混合物から分離されるように設計されている。定常状態ではイソシアネート製造プロセスに最適なプロセス・パラメーターを算出することができる。算出されたプロセス・パラメーターは制御変数として用いられ、それによって、非定常な外乱が生じた場合でもプロセス・パラメーターが比較的一定に自動的に維持される。一般的に、制御変数をそれぞれ独立に制御することは可能である。例えば、気候の寒さに起因して蒸留塔の温度が低下すると、蒸留塔の最適な参照温度が一定に維持されるように、蒸留塔の熱量を増加させる。

リアクターに仕込まれている原料の化学平衡に影響を与えるように、また、イソシアネート生産量を最大限にするために、過剰なホスゲンをリアクター内に加えることが好ましい。ホスゲンは毒性が高く有害なガスであるので、反応終了後に過剰なホスゲンを取り除かなければならない。あるいは、コスト的な経済性を増加させるために過剰なホスゲンはリアクターへと戻すことによってリサイクルできる。尚、蒸留工程で得られる溶剤もリサイクルすることができる。しかしながら、リサイクルされたホスゲンおよび溶剤を使用すると、イソシアネート製造プロセスが不安定となってしまう可能性がある。プロセス・パラメーターの不可避な変動が、リサイクルされるホスゲンおよび溶剤の量、圧力、温度および濃度(品質)などに影響を与えるので、プロセス・パラメーターを自動制御する際にプロセス・パラメーターの変動および外乱が増加し得る。リサイクルして使用すると、どのプロセス・パラメーターであっても、それは、他のほぼ全ての他のプロセス・パラメーターに影響を及ぼすことになる。従って、イソシアネート生成物の量および品質の大きな変動を避けるために、全体的な状況に鑑みて多くの参照パラメーターを手動によって設定しなければならない。イソシアネートの生成物の品質が大きく変動する可能性があるので、イソシアネートの最低限の品質が確保するために、保守的となる参照パラメーターをイソシアネート製造プロセスに対して設定している。これにより、プロセス制御が困難かつ複雑となり、コスト的に高くなる。

本発明の目的は、製造法または製造プロセス(特にイソシアネートの製造プロセス)のプロセス制御を容易にすることである。本発明の更なる目的は、生成物(例えばイソシアネート)に関する変動を減じること、生成物の生産量を増加させること、また、製造コストを減じることである。更に、本発明の目的は、製造プロセスの自動化を改良および/または向上させることである。本発明の別の目的は、未使用の反応原系物質(例えばホスゲン)および使用済み溶剤の量を好ましく減じつつも、自動化されたプロセス制御の安定性を増加させることである。更に、製造プロセスに望ましくない物質の量は減じられるべきものである。

上述のような目的は、本発明の製造プロセス(特にイソシアネートの製造プロセス)を制御する方法によって達成することができる。本発明によって制御が行われる製造プロセスには、1つよりも多い流入ストリーム、少なくとも1つの出口ストリーム(または流出ストリーム)、および、少なくとも1つの内部リサイクル・ストリームが用いられている。イソシアネートの製造プロセスの流入ストリームでは、一般的に、(1)ホスゲンを主成分としたホスゲン・ストリーム、および、(2)溶剤(または溶媒)を主成分とした溶剤供給ストリームが含まれる。プラント全体にわたる幾つかの調整制御(regulating control)に加えて、本発明では、ホスゲン・ストリーム量および溶剤供給ストリーム量の制御を行っており、それによって、出口ストリームの濃度および量を調整している。

好ましい態様の詳細な説明

発明の形態

本発明は、製造プロセスを制御する方法に関している。本発明はどのような製造プロセスであっても適用することができるものの、以下では、イソシアネート製造プロセスについてより詳細に説明する。

発明の形態

本発明は、製造プロセスを制御する方法に関している。本発明はどのような製造プロセスであっても適用することができるものの、以下では、イソシアネート製造プロセスについてより詳細に説明する。

本発明に基づくイソシアネート製造では、1つよりも多い流入ストリーム、少なくとも1つの出口ストリーム、および、少なくとも1つの内部リサイクル・ストリームが用いられる。流入ストリームには、(1)ホスゲンを主成分としたホスゲン・ストリーム、および、(2)主に溶剤から成る溶剤供給ストリームが含まれる。プラント全体に及ぶ幾つかの調整制御に加えて、本発明では、ホスゲン・ストリーム量および溶剤供給ストリーム量の制御が含まれており、それによって、出口ストリーム濃度および出口ストリーム量の調整が可能となる。

驚くべきことに、イソシアネート製造設備の他の全てのユニットが各々相互に独立に好ましく制御される場合、ホスゲン・ストリーム量および溶剤供給ストリーム量をプラントの主たる制御変数として設定すると、プラント全体の最適化が図れることを見出した。従って、プラント全体の最適化には2×2−システムで十分である。制御されるプロセスの他のプロセス・パラメーターは最適化にとってあまり重要ではない。なぜなら、そのような他のパラメーターは、ホスゲン量および溶剤量と比べて、出口ストリームの組成に及ぼす影響がより少ないからである。これにより、イソシアネート製造プロセスの種々のサブシステムを相互に独立に制御することができる。従って、いずれの個々のサブシステムを部分的に自動化することが可能であり、かかるサブシステムでは、計算によって、また、最適化されたプロセス・パラメーターによって参照変数(reference variable)を決定することができる。ホスゲン・ストリームおよび溶剤供給ストリームと出口ストリームとの関係によって、製造プロセスの制御が簡単になる。なぜなら、複雑な制御システムを用いてチェックされる変数の数を大きく減じることができるからである。本発明に従った制御方法によって、他のプロセス・パラメーターは自動的に設定される。本発明の方法によって出口ストリーム量および出口ストリーム品質(流出ストリーム濃度)の変化が減じられるので、イソシアネート生産量(または生産性もしくは生産速度)の向上につながる好ましい参照パラメーターを使用できる。内部リサイクル・ストリームによって実質的に全ての未使用溶剤およびホスゲンを回収することができるので、パージ(または放出)されるホスゲンおよび溶剤の量を最小限にすることができ、製造コストが減じられる。更に、ナイキスト基準に従って制御方法は安定性を有している。

本発明の好ましい態様では、ホスゲン・ストリームは溶液ユニットに供給される。溶液ユニットに供給されることによって、ホスゲン溶液ストリームが生じる。アミンと溶剤との混合物である第2ストリーム(以下「アミン溶液ストリーム」と称する)は、ホスゲン溶液ストリームと組み合わされる。アミン溶液ストリーム中のアミン含量は、アミン溶液ストリーム中の溶剤重量とアミン重量とを合わせた重量を基準にして、15重量%以上かつ95重量%以下であり、好ましくは15重量%以上かつ85重量%以下である。ホスゲン溶液ストリーム中のホスゲン含量は、ホスゲン溶液ストリーム中の溶剤重量とホスゲン重量とを合わせた重量を基準にして、15重量%以上であり、好ましくは20重量%以上であり、より好ましくは30重量以上である。アミン溶液ストリームとホスゲン溶液ストリームとの比は、アミノ溶液ストリーム中に存在するアミノ基とホスゲンとの反応に関してホスゲンが化学量論的に不足してない量となる値となっている。即ち、アミン溶液ストリーム中に存在するアミノ基1モルにつきホスゲンが1モル存在するようになっている。好ましくは、アミン溶液ストリーム中に存在するアミノ基よりも過剰なホスゲンが供されている。即ち、アミン溶液ストリームに存在するアミノ基1モル当たり、ホスゲンが1モルよりも多く存在していることが好ましい。

ホスゲン溶液ストリームとアミン溶液ストリームとが組み合わされたストリームはリアクターへと供給される。リアクターには、内部リサイクル・ストリーム(例えば、ホスゲンおよび/または溶剤および/またはHClを主に含んで成るリサイクル・ストリーム)が少なくとも1つ供されている。リアクターでは、「リサイクル・ストリーム」と「主にイソシアネート(場合によっては更に溶剤)を含んで成る生成物ストリーム」が生じる。生成物ストリームは、セパレーターによって反応混合物から分離され、「イソシアネートを主に含んで成る少なくとも1つの出口ストリーム」と「溶剤を主に含んで成る少なくとも1つのストリーム」へと分けられる。溶剤供給ストリームは「ホスゲンが回収される回収ユニット」においてリサイクル・ストリームに供給されることになり、回収ユニットからの回収ストリームが溶液ユニットへと供給される。幾つかのストリームは、その指定されたユニットへと直接的または間接的に(例えば、他のストリーム、ユニットまたはサブユニットを介して)供給してもよい。

驚くべきことに、監視制御(supervisory control)として溶液ユニットを制御することによって、プラント全体に及ぶ制御がもたらされることを見出した。プラント全体に及ぶ最適化のために溶液ユニットをキー・ユニット(または中心となるユニット)として扱うことによって、設計が容易なシンプルな制御であって、場合によっては条件変化に対応し易いシンプルな制御を得ることができる。回収ユニットに対しては、溶剤供給ストリームの制御量が参照変数であり、溶液ユニットに対しては、ホスゲン・ストリームの制御量が参照変数である。

リアクター、分離ユニットおよび回収ユニットなどの溶液ユニット以外のユニットが実質的に相互に独立に制御される場合、溶液ユニットの品質、温度およびレベル(即ち、実質的に「その場」で測定できるパラメーター)に基づいた計算によって、所望の生成物を含んだ出口ストリームの量および品質(濃度)を決定することができる。尚、上記の他のユニット(即ち、溶液ユニット以外のユニット)は、それから排出されるストリームの濃度および/または量に基づいて圧力、温度および/またはレベル(液面)を設定して制御を行ってもよい。付加的な調整制御を採用してもよい。例えば、分離ユニットまたは分離サブユニットの圧力および温度によって、少なくとも1つの出口ストリームの粘度を制御してもよい。

驚くべきことに、ホスゲン・ストリームおよび溶剤供給ストリームを制御することによって、「リサイクルされるホスゲンの回収」、「溶液ユニットでの溶解」および「溶解したアミンとの混合」が、ホスゲン・ストリームおよび溶剤ストリームのリアクターへの供給の前に行われるものの、リアクター内で略定常状態の反応が得られることになる。出口ストリームの所望の量および品質は分かっているので、分離ユニットの要件(または条件)を計算することができる。その結果、リアクター要件(またはリアクター条件)の算出が可能となり、本発明に従ってマスター・プロセス制御によって制御される溶液ユニットの要件(または条件)を算出することができる。一般的な運転モードでは、出口ストリームの品質は反応組成によって決定され、生成されるイソシアネートの量は、アミン・ストリーム中のアミン量によって決定される。従って、イソシアネート製造プロセスの生産量(生成速度)は、アミンの予め設定された流速(量)に依存している。組み合わされたストリームでは、アミンに対する溶剤の重量比が10以下であってよく、好ましくは8以下であり、より好ましくは2〜7である。

本発明の方法は、溶液ユニットの制御によって自動的に駆動され自動化されている。溶液ユニットで排除されていない外乱(または乱れ)は検知されるが、そのような外乱の潜在的影響を排除するために行われる後続ユニット(例えばリアクターおよび/または分離ユニット(セパレーター))の調整制御を予め調整できるように迅速に外乱が検知される。また、外乱が生じることが分かっている場合、略全てのユニットおよび/またはサブユニットを予め調整することが好ましい。例えば、出口ストリームの生成量(または生成速度)が変わることになる場合、アミンの適切な量を算出してよく、また、予測できる外乱を排除して最大値または最小値を越えないようにイソシアネート製造設備のユニットおよび/またはサブユニットの制御を適切に調整(例えば、レベル、温度などを調整)してもよい。予測できる条件変化に対応してコントローラーを予め調整することによって、安定性を向上させることができる。

イソシアネート製造に使用されるユニットまたはサブユニットはどれでも、単一のデバイスとなるように一体化させてもよい。例えば、溶液ユニットは、単一の独立型の溶液タンクであってよいものの、吸収装置の底部などとして回収ユニットに組み込んでもよい。更に、所望の効果を達成するために又は所望の機能を発揮するために、ユニットまたはサブユニットはどれでも、直列および/または並列に配置された複数(または多数)のサブユニットから構成されるものであってもよい。例えば、相互に連結されたそれぞれ異なるリアクターにおいて、幾つかの工程によって反応を実施してもよい。また、必要に応じて分離されたストリームの品質を向上させるために、分離ユニットのそれぞれ異なるサブユニットで分離を実施してもよい。ユニットが幾つかのサブユニットから構成される場合、サブユニットはどれも、独自の調整制御を有していてよい。好ましくは、ユニット全体の調整制御は、それぞれ異なるサブシステムが最適化された条件で操作されるように調整される。例えば、ユニット全体の調整制御によって、第1サブシステムのレベルが非常に低くなる一方、第2サブシステムのレベルが非常に高くなるということが防止される。ユニットの内部ストリームはエネルギー、水蒸気、冷却などの節約をもたらすべく変化するものの(それによって、例えば熱効率が増す)、かかるユニットの流入ストリームおよび出口ストリームは変わらない状態が維持される。

イソシアネート製造プロセスのプロセス・パラメーター及びかかる製造プロセス内のサブシステムのプロセス・パラメーターの制御のために、適切に設計されたコントローラーによって以下の制御機構を達成(制御機器を構成)することができる:連続的フィードバック制御、離散フィードバック制御、外乱フィードフォワード、負荷フィードフォワード、最小/最大選択、単一可変コントローラー、多変数コントローラー、リード/ラグ制御、モデル系制御、コントローラーおよび制御構造選択、相互作用(RGA=相対ゲイン配列)、指向性(SVD=特異値分解)、現状推定、オンライン・シミュレーション、現状コントローラー、パラメーター同定、内部モデル制御、モデル予測制御、ゲイン・スケジューリング、単一入力多数出力制御、レンジ制御、オーバーライド制御、多数入力単一出力制御、混合値制御、多数入力多数出力制御、分散制御、非干渉、適応制御、外乱補償、外乱コントローラー、カスケード・コントローラー、単一可変PIDコントローラー(PIDコントローラー=比例−積分−微分コントローラー)、アンチ・ワインドアップ制御、構造変更、プレフィルター、比率制御、スプリットレンジ制御、デッドタイム・コントローラー、単一可変P(P=比例)およびPI(PI=比例−積分)コントローラーおよびシグナル・フィルター。好ましくは、単一の制御機構、複雑な制御機構および/または部分的に自動化された機構の組合せが採用される。

本願明細書に記載されたプロセスは、種々の有機イソシアネートの製造に応用することができる。イソシアネートはMDI(即ち、イソシアネート、または、ジメチルメタン系の2種類以上のイソシアネート混合物)であってよい。

また、イソシアネートは、TDI(即ち、2,4−ジイソシアナトトルエン、2,6−ジイソシアナトトルエン、または、2,4−ジイソシアナトトルエンと2,6−ジイソシアナトトルエンとの混合物);HDI(即ち、1,6−ヘキサメチレンジイソシアネート);またはIPDI(イソホロンジイソシアネート)であってよい。

出発アミンは、MDA(即ち、アミン、または、ジフェニルメタン系の2種類以上のアミン混合物)であってよい。

また、出発アミンは、TDA(即ち、2,4−ジアミノトルエン、2,6−ジアミノトルエン、または、2,4−ジアミノトルエンと2,6−ジアミノトルエンとの混合物);HDA(即ち、1,6−ヘキサメチレンジアミン);またはIPDA(イソホロンジアミン)であってもよい。

溶剤は、既知の脂肪族炭化水素、芳香族炭化水素、芳香脂肪族炭化水素、塩素化脂肪族炭化水素、塩素化芳香族炭化水素、塩素化芳香脂肪族炭化水素(例えば、クロロベンゼン(MCB)または1,2−ジクロロベンゼン(ODB))から選択されるものであってよい。また、溶剤は、アミンのホスゲン化のための溶剤として従来より知られている他の溶剤、または、上記溶剤を2種類以上含んだ混合物であってもよい。

イソシアネート生成反応が行われるリアクターは、所望の品質を確実に得るために付加的なサブシステムを含んでいてもよい。セパレーターは蒸留ユニットであることが好ましい。尚、かかる蒸留ユニットは、1つよりも多い蒸留工程を含んで成るものであってよい。セパレーター(特に溶剤を精製するセパレーター)は、凝縮ユニット(例えばストリッパー)を含んで成るものであってよい。より低温およびより高圧になると溶剤に対するホスゲンの溶解度は増すので、回収ユニットは、1つ以上のコンデンサー(凝縮機)および1つ以上の吸収機を有して成るものであってよい。更に、回収ユニットは、不活性ガス(例えばヘリウム)によって加圧してもよい。出口ストリームは、後続するプロセス・ユニットにつながっていてよい。後続するプロセス・ユニットによって、出口ストリーム中のイソシアネートを更に処理することができる。例えば、イソシアネートは、「イソシアネート・ポリマーを主に含んで成るストリーム」と「イソシアネート・モノマーの異性体を主に含んで成るストリーム」とに分けることができる。

どのユニットも、1つ以上のサブユニット(例えば、バッファー・タンク、熱交換機、バルブ、クーラー、ヒーター、コンデンサーおよび水蒸気入口など)から構成されていてもよい。自動化された制御にとって十分な情報が選択されるように、どのユニットであっても、または、どのストリームであっても、温度、圧力、濃度(品質)、流速、レベル、供給速度および出口速度などのプロセス・パラメーターを測定する検知デバイスを備えていてよい。更に、制御されたプロセス・パラメーターに影響を与えることで(好ましくは直接的に影響を与えることで)測定されたプロセス・パラメーターが制御されるように、どのユニットであっても、または、どのストリームであっても、適当な制御デバイス(コントローラー)を備えていてよい。

本発明の好ましい態様では、溶剤ストリーム量の変化が、アミン供給ストリーム量に基づいて算出されるホスゲン供給ストリームの目標量に対して或る比(または或る割合)となるように調整される。かかる比は、フィードバック・コントローラーを介して、ホスゲン溶液の濃度によって決められる。溶剤供給ストリームの調整は、ホスゲン・ストリーム量の目標とする変化よりも先行して及び/またはそれよりも迅速に行われる。付加的に、溶剤ストリーム量は、リサイクルされるホスゲン・ストリームに基づいて調整される。このような制御によって、溶液ユニット制御の安定性が確保される。驚くべきことに、溶液ユニットのレベルおよび濃度は、ホスゲン・ストリーム量および溶剤供給ストリーム量に非線形的に依存する。依存性の方向は変化する可能性がある。例えば、溶剤供給ストリームが一時的に増加するとレベルが増加することになるが、他の時間では溶液ユニットのレベルが減少することになる。このような非線形的な依存によって、溶剤ユニットの安定的な制御がほぼ不可能になるか、あるいは、溶剤ユニットの安定的な制御が少なくとも非常に複雑となる。なぜなら、溶液ユニットを制御するために多くの情報を処理しなければならないからである。しかしながら、非線形性はリサイクルされる溶剤量に依存することを見出した。ホスゲン・ストリーム量は溶剤供給ストリーム量に対して制御に基づき依存しているので、リサイクルされる溶剤の非線形の効果は均等化することができる。かかる制御手法は、設計が容易なコントローラーによって安定的な制御を可能とし、当業者に既知の一般的な手法を用いて実現することができる。

好ましくは、溶剤供給ストリーム量は、リサイクル・ストリーム中のホスゲン量および生じたホスゲンの量に対して或る比(または或る割合)となるように調整される。リサイクル・ストリーム中のホスゲン量は、ホスゲン・ストリーム量の時間変化、混合ストリームの量および濃度の時間変化ならびにリアクターの反応速度(reaction kinetics)を用いて算出される。このような制御法に起因して、リサイクル・ストリームおよびホスゲン生成におけるホスゲン量変化に対して非常に迅速に対応することが可能となる。ホスゲン量の算出を予め行うことによって、回収ユニットで起こり得る状況をより好ましく予測することができる。かかる予測に基づいた情報によって、溶剤供給ストリーム量を予め調整することが可能となり、その結果、製造プロセスの不安的な動特性が防止される又は少なくとも減じられる。混合ストリームの反応速度、量および濃度は与えられるので、大抵の場合、パージされるホスゲンを最小限にするには「溶剤供給ストリームのための好ましい補正変数」を算出する記憶デバイスにおいてホスゲン・ストリームの測定量を取っておく(または記憶しておく)ことで十分である。また、混合ストリームの量および濃度の変化が予定される場合、かかるプロセス・パラメーターの時間変化を取っておくことも可能である。

リサイクル・ストリームはプロセス・ユニット/サブユニット間に強い相互作用をもたらすので、リサイクル・ストリームのホスゲン量およびリサイクル・ストリームの溶剤濃度は好ましくは一定に維持される。リサイクル・ストリームの温度および圧力の調整制御によって、かかる相互作用および外乱を最小限にすることができる。

好ましくは、溶液ユニットは、1つよりも多い溶液ユニット制御を備えている。第1溶液ユニット制御には、溶剤供給ストリーム量の変化に応じて溶液ユニットの溶剤濃度を制御すること(例えば熱交換機を制御することによって溶液温度を制御すること)、および、ホスゲン・ストリーム量の変化に応じて溶液ユニットのレベルを制御することが含まれる。第2溶液ユニット制御には、ホスゲン・ストリーム量の変化に応じて溶液ユニットの溶剤濃度を制御すること、および、溶剤供給ストリーム量の変化に応じて溶液ユニットのレベルを制御することが含まれる。溶液ユニット制御の溶剤濃度変化およびレベル変化の算出に用いられる比は、溶剤供給ストリーム量の変化の周波数(frequency)および/またはホスゲン・ストリーム量の変化の周波数に依存している。より低い周波数(例えば、略定常状態)では、第1溶液ユニット制御の割合(または比)をより高くする一方、より高い周波数(例えば、外乱が生じた状態)では、第2溶液ユニット制御の割合(または比)をより高くする。外乱周波数が低いと第1溶液ユニット制御がより安定になり、一方、外乱周波数が高いと第2溶液ユニット制御がより安定になることを見出した。このように、周波数依存性を考慮することによって安定性が増すことになる。また、コントローラーを設計する際、また、制御構造を選択する際、溶液ユニットのレベルに対する溶剤供給ストリームの非線形性を考慮しなければならない。このような制御問題のチャンネルは強く干渉しているので、多変数コントローラーまたはそれと同様の制御が好ましい。周波数に応じて、多変数コントローラーは、制御動作のゲインおよび振幅を操作変数から制御変数へと適合させる。

費用効率(コスト的な効率)を上げるために及び/または副生成物濃度を減じるために、パージ・ストリーム(例えば、ホスゲン・パージ)を減じることは重要である。一般に、このようなパージを少量用いても用いてなくても、プロセスを構成することができる。好ましくは、パージされるホスゲンおよびHClの量は、回収ユニットの温度によって制御される。ホスゲン溶液の濃度およびホスゲン溶液のレベル制御とは独立に温度を制御できることを見出した。これにより、設計が容易で安定性を有する制御が可能となる。接続されている中和/除去ユニットで中和または除去できる量を超えたホスゲンおよびHClがパージされることのないように、ホスゲン・パージに対して非常制御(または緊急制御)を設けることがより好ましい。それゆえ、「パージされるホスゲンの第1所定量」を上回ると、ホスゲン・ストリームおよび溶剤供給ストリーム量を制御し、それによって、パージされるホスゲン量が「パージされるホスゲンの第2所定量」を下回るレベルになるように調整する。本発明に従って一般的な操作に施されるマスター制御は、回収ユニットまたは溶液タンクの濃度およびレベルが調整されるように、ホスゲン・ストリーム量および溶剤供給ストリーム量を制御できるので出口ストリームの制御を行うことができるが、パージされるホスゲン量が許容値にまで減じられるまで一時的に上記非常制御(または緊急制御)がマスター制御よりも優先的に行われる。通常、緊急操作は時間が短いものであるが、それによって、出口ストリームの量および品質に対する外乱が減じられたり、あるいは、そのような外乱が製造プロセスの他のサブユニットによって均等化される。

ホスゲンは、イソシアネート製造設備のオンサイト(“その場”)で製造することが好ましい。それゆえ、イソシアネート製造設備には、ホスゲン・ストリームを供するホスゲン製造ユニットが含まれていてもよい。ホスゲン製造ユニットには「COを主に含んで成るCOストリーム」および「Cl2を主に含んで成るCl2ストリーム」が供給される。COおよびCl2もオンサイトで製造してよい。例えば、Cl2は、ブラインおよび/または水性HClの電気分解によって生成できる。あるいは、Cl2は、Deacon法によって生成することができる。即ち、Cl2は触媒存在下で酸素または酸素含有ガス(例えば空気)を用いてガス状HClを酸化させて生成できる。COは、リフォーマーを用いて又はコークスの一部酸化によって生成できる。最も好ましくは、ホスゲン・ストリーム中に遊離Cl2ができるだけ存在しないように、ホスゲン生成ユニットに対して制御が行われる。それゆえ、ホスゲン・ストリームで塩素が検知される場合、ホスゲン・ストリーム量および/またはCOストリーム量および/またはCl2ストリーム量が、リアクターのホスゲン目標量とは独立に制御される。

大きな外乱につながり得る動的効果を減じるために、バッファー(例えば、タンク)をストリームに設けることが有利となり得る。好ましくは、イソシアネート製造プロセスのサブシステムのバッファー効果が利用される。例えば、蒸留塔によってバッファー効果がもたらされる。なぜなら、蒸留塔のレベルは変化するので(即ち、ガス成分に対する液体成分の割合が変化するので)、その結果、出力バルブを単に「開」または「閉」にすることによって、程度の差はあれ多少なりとも供給物を蒸留塔に貯留できるからである。このように、回収ユニットおよび/またはリアクターおよび/またはセパレーター等のサブシステムのユニットの少なくとも一部に対してレベル制御を行うことが好ましい。レベル制御には、標準レベル制御(standard level control)、および、標準レベル制御よりも大きく増幅(amplify)される外乱レベル制御(disturbance level control)が含まれる。レベルの第1所定上限を超える場合および/またはレベルの第1所定下限が目標(目標値)よりも下回る場合、レベル制御は外乱レベル制御に基づいて行われることになる。レベルの第2所定上限が目標(目標値)よりも下回る場合および/またはレベルの第2所定下限を上回る場合、レベル制御は標準レベル制御に基づいて行われることになる。従って、所定のサブシステムまたはサブシステムのユニット部の出力が、フィードの外乱振動とは独立して略一定となることが可能となる。これによって、フィード量が他の値へと変化した際に、出力量は新しい最適化された値へとゆっくりと追随することになる。また、ゆっくりとした調整に起因して、サブシステムまたはサブシステムのセクションは空になったり又はオーバーフローになったりすることはない。なぜなら、上限を上回ったり下限を下回ったりすると増幅が増し、出力量の補正が迅速に行われるからである。溶剤を溶剤供給ストリームおよびアミン溶液ストリームへと供給することができるので、溶剤を主として含んで成る供給源ストリームがバッファー・タンクを介して溶剤供給ストリームおよび/またはアミン溶液ストリームへと供給されることが好ましい。

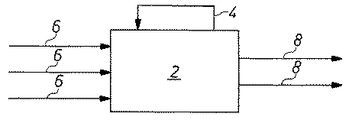

図1に、イソシアネート製造プロセスを簡略化した形態で示す。図1に示されるように、イソシアネート設備2は内部リサイクル・ストリーム4を含んでいる。幾つかの流入ストリーム6がイソシアネート製造設備2へと供給される。流入ストリーム6は、「アミンを含んで成るストリーム」、「溶剤を含んで成るストリーム」および「ホスゲンを含んで成るストリーム」であり得る。イソシアネート製造設備2からは幾つかの出口ストリーム8が排出される。出口ストリーム8は、それぞれ異なる品質を有する所望の生成物(即ち、イソシアネート)を含んで成り得る。例えば、出口ストリーム8の1つは、特定の構造を有するイソシアネート・モノマーを含んで成るストリームとなり得、別の出口ストリーム8は、異なる分子量を有するイソシアネートの混合物を含んで成るストリームとなり得る。図1には示していないが、付加的に流出するストリーム(例えば、パージ流れ)があってもよい。内部リサイクル・ストリーム4が存在するために、「イソシアネート製造設備2の制御」および「製造設備2によって実施されるイソシアネート製造プロセスの制御」は非常に困難である。なぜなら、出口ストリーム8の量および品質というものは、ほとんど全てのプロセス・パラメーターによって影響を受けるからである。

図2には、イソシアネート製造プロセスをより詳細に示す。例示的に、「MCB(モノクロロベンゼン)に溶解させたホスゲン(COCl2)」とMDA(ジフェニルメタンジアミン)とを反応させることによってMDI(ジフェニルメタンジイソシアネート)を製造する製造プロセスに関して説明する。図2に示すMDI製造プロセスでは、COストリーム10およびCl2ストリーム12がホスゲン生成ユニット14へと送られる。ホスゲン生成ユニット14から得られるホスゲン・ストリーム16は、溶液ユニット18へと送られる。溶液ユニット18では、ホスゲンがMCBに溶解させられる。得られるホスゲン溶液ストリーム20は溶液ユニット18からリアクター22へと送られる。「MCBに溶解したMDAを含んで成るアミン溶液ストリーム24」がホスゲン溶液ストリーム20に対して供給された後、組み合わされたストリーム200がリアクター22へと流入する。尚、アミン溶液ストリーム24を直接的にリアクター22へと供給してもよい。リアクター22は、1つよりも多い工程でMDIを製造できるように、1つよりも多いサブユニットから構成されていてよい。リアクター22から得られる「MDIおよびMCBを主に含んで成る生成物ストリーム30」は、セパレーター・ユニット32へと送られる。セパレーター32は、直列および/または並列に設けられた幾つかのサブユニットから構成されていてよい(分かり易くするために図2では図示せず)。セパレーター32から得られる第1出口ストリーム38は、輸送または貯蔵のために製造システムから排出される。第1出口ストリーム38はポリマーMDI(ジフェニルメタン系のイソシアネートの混合物)を主に含んで成る。

セパレーター32から得られる第2出口ストリーム40はモノマーMDI(ジフェニルメタン系のイソシアネートの混合物)を主に含んで成る。モノマーMDIが回収されるように、第2出口ストリーム40が異性体分離ユニット42へと送られる。尚、モノマーMDI異性体がより分離されるように、異性体分離ユニット42は、直列および/または並列に設けられた幾つかのサブユニットから構成されたものであってよい。製造システムから排出される第3出口ストリーム48および第4出口ストリーム49は、それぞれ、あるモノマーMDI(mMDI)を主に含んで成るものである。

リアクター22から排出されるリサイクル・ストリーム50は、「余分なホスゲン」、「余分な溶剤」、「余分なHCl」および「リアクターから生じる不活性材料」を主に含んで成る。リサイクル・ストリーム50は回収装置52へと送られる。リサイクル・ストリーム50は、イソシアネート製造プロセスの内部リサイクル・ストリームである。回収ユニット52では、ホスゲンのほとんどがMCBに溶解している(MCBは溶剤供給ストリーム54から回収ユニット52へと供給されるものである)。供給されたMCBに溶解していないホスゲンならびに不純物および副生成物(例えばHCl)は、ホスゲン・パージ56によって回収ユニット52から排出され除去される。一方、回収されたホスゲンは、回収ストリーム58として回収ユニット52から排出され、溶液ユニット18へと送られる。尚、回収ストリームをストリーム20および/またはリアクター22へと送ることも可能である。

必須ではないものの、イソシアネート製造設備の構造設計的に可能な場合、ストリームをその指定されたユニットへと間接的に供給することが好ましい。例えば、図2では、ホスゲン・ストリーム16の間接的な供給が示されている。ホスゲン発生ユニット14が回収ユニット52の近くに配置されている場合、ホスゲン・ストリームが溶液ユニット18へと間接的に供給されることになるように、ホスゲン・ストリーム16のホスゲンを回収ユニット52、リサイクル・ストリーム50および/または供給源ストリーム62へと供給することが好ましい。当業者であれば、更なるストリームを間接的に供給する他の有利な態様が考えられることを理解できるであろう。例えば、溶剤供給ストリーム54を最初にバッファー・タンク66などに供給してもよい。

反応ユニット22へと送られるストリーム200において、溶剤に対するアミンの重量比は、好ましくは10以下であり、より好ましくは2以上かつ8以下であり、更に好ましくは2以上かつ7以下である。アミン溶液ストリーム24のアミン含量は、15重量%以上かつ95重量%以下、好ましくは15重量%以上かつ85重量%以下である(尚、アミン溶液ストリーム24の溶剤重量およびアミン重量を足し合わせた値を基準としている)。

セパレーター32では、例えば幾つかの蒸留塔を用いることによってMDIとMCBとが分離される。分離されたガス状のMCBはコンデンサー60へと送られて液化される。液体となったMCBは、供給源ストリーム62と溶剤パージ64とに分けることができる。供給源ストリーム62では、分離されたMCBが回収される。溶剤パージ64は、例えば、MCB中の不純物が増えることのないようにMCB除去に用いられる。図示された態様では、供給源ストリーム62がバッファー・タンク66へと送られる。バッファー・タンク66では、更なる用途のためにMCBを貯留することができる。更に、供給源ストリーム量の変動は、バッファー・タンク66を用いることによって均等化することができる。バッファー・タンク66で回収されたMCBは、「ホスゲンを回収する回収ユニット52」および/または「MDAを溶解させるために用いられる混合ストリーム24」へと供給することができる。このように、供給源ストリーム62は、イソシアネート製造プロセスの内部リサイクル・ストリームとなっている。回収されたMCB中の抽出残渣は、リアクターへと戻され、好ましくは所望の生成物(例えばMDI)が形成されるように更に反応に付してもよい。

図3に示すように、少なくとも1つの出口ストリーム(38,48)の量および品質(濃度)に基づいて、溶剤供給ストリーム54およびホスゲン・ストリーム16の量を調整することによってMDI製造プロセスを制御することができる。その目的のため、流速(F)および品質(Q)が出口ストリーム測定デバイス68によって測定され得る。あるいは、流速(F)および品質(Q)が、溶液ユニット測定デバイス69によって測定される溶液ユニット18の濃度、温度およびレベルに基づいて算出され得る。出口ストリーム38,48の流速および品質に関する情報は処理され、溶剤供給ストリーム54の量を制御すべく溶剤供給ストリーム用バルブ70が設定される。また、出口ストリーム38,48の流速および品質に関する情報は、ホスゲン・ストリーム16の量を制御すべくホスゲン・ストリーム用バルブ72を設定するのに使用される。ホスゲン・ストリーム16の量は、バルブ82で制御されるアミン溶液ストリーム量に基づいて設定される。溶剤供給ストリーム用バルブ70およびホスゲン・ストリーム用バルブ72を設定するための補正変数は、溶剤供給ストリーム54およびホスゲン・ストリーム16を制御するコントローラー74によって供される。MDI製造プロセスの安定性を確保するために、溶剤供給ストリーム54の流速(F)が溶剤供給ストリーム測定デバイス76によって測定されるので、溶剤供給ストリーム54の流速または量に基づいて、あるいは、溶剤供給ストリーム54の目標とする流速または量に基づいて、流速(即ち、ホスゲン・ストリーム16の量)をホスゲン・ストリーム用バルブ72で制御することができる。かかる制御は、ホスゲン・ストリーム16を制御するコントローラー78によって行われる。

溶液ユニット18でのホスゲン制御は大きい干渉性を有しているので、システム制御を行うべく多変数コントローラー(または同様の要素)を設計する必要がある。従前の多変数コントローラーは、分散制御システム(DCS)における実現可能性の点で不利である。従前の多変数コントローラーをDCSで実現できるように設計を変えて実施することは容易ではない。多変数コントローラーを回避するために、付加的なプロセス的知見に基づいた異なる構造が好ましい(図4参照)。溶液ユニット18のホスゲン濃度を制御するために、システムを乱し得るホスゲン量を計算ユニット86で算出することができる。溶液ユニット18へと送られるホスゲンは、ホスゲン生成ユニット14で生じるホスゲン・ストリーム16中のホスゲン量から算出することができる。それは、ホスゲン・ストリーム測定デバイス84を用いてホスゲン・ストリーム16の流速(量)を測定することで足りる。別法にて、測定デバイス81を用いてストリーム20のホスゲン濃度を測定してもよい。リアクター22から戻されるホスゲン量は、MDA充填量およびホスゲン過剰量から算出することができる。MDA量は、混合物ストリーム用バルブ82の設定値から得ることができる。そのような情報および他の主たる確定情報は、計算ユニット86の情報入力ライン83を通じて処理される。当然に、ホスゲン量の動的挙動を考慮しなければならない。ホスゲン発生ユニット14から得られるホスゲンとリサイクル・ストリーム50との双方は、コントローラー74を用いて溶剤供給ストリーム用バルブ70を制御するホスゲン濃度制御動作に組み込むことができる。その結果、多変数コントローラーのように機能する、よりシンプルな構造がもたらされることになり、リサイクル・ストリーム50の流速(F)および濃度(Q)を測定するためのリサイクル・ストリーム測定デバイス80が不要となる。

ホスゲン・パージ56中のホスゲンおよびHClの量が多すぎると、ホスゲンおよびHClの中性化/除去を行わなければならないので、オーバーライド制御を行ってもよい(図5)。この場合、ホスゲン・パージ56の量および/または品質を測定するために、ホスゲン・パージ測定デバイス88が設けられる。ホスゲン/HClの中性化/除去の危険性が検知できる場合、マスター・コントローラー74の一般的な制御が、そのような危険性が排除されるまで優先される。そのように優先されるマスター・コントローラー74の一般的な制御のために、好ましくは、溶剤供給ストリーム・バルブ70が「開」にされる。

図5に示す本発明の態様では、回収ユニット52および溶液ユニット18が一体化されることによって、吸収床セクション34と吸収底部36とから成る単一の吸収ユニット28が構成されている。吸収床セクション34でホスゲンが回収されることになるので、吸収床セクション34が回収ユニット52として機能する。吸収底部36では、生じたホスゲンがMCBに溶解するので、吸収底部36が溶液ユニット18として機能する。吸収ユニット28の内部では、吸収床セクション34と吸収底部36との間に回収ストリームが位置している。このように、2つの異なる機能を1つのデバイスに組み込むことが可能である。例えば、必要に応じて、ストリーム20が「幾つかのサブユニットから構成されるリアクター22の内部ストリーム」となるように、溶液ユニット18をリアクター22と一体化させてもよい。

ホスゲン・ストリーム16中にCl2が含まれないように、ホスゲン発生ユニット14に設けられた付加的なホスゲン・ストリーム測定デバイス90を用いてホスゲン・ストリーム16のCl2がモニタリングされる(図6)。Cl2が検知される場合、ホスゲン・ストリーム16にCl2が含まれないようにホスゲン・ストリーム用バルブ72および/またはCOストリーム用バルブ92および/またはCl2ストリーム用バルブ94がコントローラー96によって設定される。コントローラー96によってバルブ72,92,94がそのように制御されることによって、Cl2を含んだホスゲン・ストリーム16の量が減じられたり、および/または、COストリーム10の流速が増してホスゲンの生成が増加したり、および/または、Cl2流速が減じられたりすることになる。好ましくは、コントローラー96によってCOストリーム用バルブ92のみが設定される。ホスゲン・ストリーム測定デバイス90によってホスゲン・ストリーム16中のCO濃度を測定することができるので、一般的な態様では、付加的なホスゲン・ストリーム測定デバイス90を用いてホスゲン・ストリーム16の品質をモニタリングすることができる。

ホスゲン・ストリーム16の圧力は、イソシアネート製造プロセスの略全てのユニットの圧力に影響を及ぼす。それゆえ、ホスゲン・ストリーム16の圧力をホスゲン圧力測定デバイス98でモニタリングすることによって、ホスゲン・ストリーム用バルブ72で圧力が制御される。ホスゲンの目的とする流速を得るために、COストリーム10に対してCOフィード測定デバイス100が設けられ、Cl2ストリーム12に対してCl2フィード測定デバイス102が設けられる。COフィード測定デバイス100およびCl2フィード測定デバイス102を用いることによって、ホスゲン生成ユニット14が十分な抽出物を有することになるように、COストリーム用バルブ92およびCl2ストリーム用バルブ94を制御できる。COおよびCl2の流速はCOおよびCl2の圧力に依存しているので、予備圧力制御(または予め行われる圧力制御)が行われる。CO圧力測定デバイス104およびCl2圧力測定デバイス106を用いることによって、CO圧力バルブ108およびCl2圧力バルブ110が制御される。測定された圧力および流速は相互に強く干渉しているので、バルブ72、バルブ92、バルブ94、バルブ108またはバルブ110のいずれか1つが調整されると、ホスゲン生成ユニット14に振動状態がもたらされ、ホスゲン生成が不安定となり得る。このような不安定な状態を防止するために、バルブ72,92,94,108および110を制御するコントローラーには、各々のコントローラーの速度を調整するための時定数が含まれている。適切な時定数を選択することによって、コントローラーがそれぞれ独自のバルブ72,92,94,108,110を他のコントローラーよりも迅速に又はより遅く設定することが可能となる。当業者に知られた一般的な手法を用いて時定数を好ましく選択することによって、非干渉化がもたらされて制御が容易となる。例えば、CO圧力バルブ108およびCl2圧力バルブ110は、他のバルブ72,92,94よりも迅速に設定され、その場合、CO圧力バルブ108がCl2圧力バルブ110よりも迅速に調整される。従って、COストリーム用バルブ92およびCl2ストリーム用バルブ94がホスゲン・ストリーム用バルブ72よりも迅速に設定され、COストリーム用バルブ92がCl2ストリーム用バルブ94よりも迅速に調整される。このような非干渉化は、イソシアネート製造プロセスの他のユニットまたは他のサブユニットに対しても適用することができる。

例えば溶液ユニット18、リアクター22、セパレーター32、異性体分離ユニット32、回収ユニット52等、または、それらのサブユニットに対して行う他の考えられる制御を図7に例示的に示す。ユニット112は、溶液ユニット18、リアクター22、セパレーター32、異性体分離ユニット42または回収ユニット52などであり得るが、そのようなユニット112には、供給バルブ116によって通常制御される供給ストリーム114が供給される。通常、供給ストリーム114の流速、温度および圧力は知られているか、あるいは、供給ストリーム測定デバイス118によって測定される。濃度、温度、レベルまたは圧力などのユニット112の幾つかのプロセス・パラメーターは測定される。温度を制御するために、温度測定デバイス120が設けられる。温度測定デバイス120によって測定されるユニット112の温度、ならびに、供給ストリーム114の流速および温度は、温度コントローラー122で処理される。温度コントローラー122では、温度制御が予め行うことができるようにユニット112の温度に対する供給ストリーム114の動的影響が考慮される。温度コントローラー122は熱バルブ124を制御し、それによって、水蒸気ストリーム126が調整される。そのような熱ストリーム126は熱交換機128へと供給されるが、熱交換機128ではユニット112の流体の一部が加熱されることになる。水蒸気の代わりに、冷却媒体を用いると冷却を行うことができる。温度制御によって、ユニット112の流体濃度を制御してもよい。ユニット112の流体濃度を温度制御で制御する場合、濃度に関する情報は、最適化された目標温度を算出するために温度コントローラー122で処理されることになる。更に、温度コントローラー122は、所定の最大温度または最小温度を越えることがないように確実ならしめる。算出された目標温度は、最大温度よりも高くなく、かつ、最小温度未満である。

このようにして、流体の成分濃度が制御される。濃度は濃度測定デバイス130によって測定され、供給ストリーム114の流速に関する情報と共にレベル・コントローラー132で処理される。レベル・コントローラー132では、レベルおよび濃度の制御を予め行うことができるように、供給ストリーム114の流速がユニット112のレベルおよび濃度に与える影響が考慮される。レベル・コントローラー132は出力バルブ134を制御し、それによって、出力ストリーム136の出力流速が調整されることになる。更なる出力ストリーム138が設けられる場合、かかる更なる出力ストリーム138が、同様に制御されてもよい。

好ましくは、出口ストリーム38の粘度が制御される。特に出口ストリーム38がポリマーMDIを主に含んで成る場合、出口ストリーム38の粘度を制御することが好ましい。それゆえ、出口ストリーム38の粘度の測定のため、粘度測定デバイスが設けられる。かかる情報は、例えば、セパレーター32の圧力および粘度を制御する粘度コントローラーで処理される。

上述の態様の要素および特徴の特定の組合せは単に例示にすぎない。本願明細書では、かかる教示事項を他の教示事項と交換および置換する可能性も考慮される。請求項に記載された発明の概念および範囲から逸脱することなく、開示事項の変更、修正および他の実施が可能であることは当業者に理解できることである。従って、上記の記載事項は単に例示にすぎず限定する意図はない。発明の範囲は特許請求の範囲に規定されているが、発明の範囲は特許請求の範囲に規定された発明と均等な範囲まで含んでいる。更に、本願明細書および特許請求の範囲で用いられている参照番号は、特許請求の範囲に記載された発明の範囲を制限するものではない。説明した実施態様は、他の材料の形成にも応用することができる。特に、TDI、HDI、IPDI等の他のイソシアネートの生成にも応用することができる(その場合、対応するTDA、HDAなどのアミンが出発材料として用いられ、MCB、ODB等の溶剤が用いられる)。

本願発明を例示的に詳細に説明してきたが、そのような詳細な説明は単に例示にすぎず、特許請求の範囲で制限され得ることを除いて、本発明の範囲または概念から逸脱することなく当業者が変更を加えることができることを理解できるであろう。

本出願は、特許出願第11/638817号(2006年12月14日出願)の一部継続出願であり、その優先権を主張する。

Claims (45)

- 製造設備で行われる製造プロセスを制御する方法であって、

前記製造設備が、

a)少なくとも2つの流入ストリーム、

b)少なくとも1つの出口ストリーム、および

c)少なくとも1つ内部リサイクル・ストリーム

を有して成り、

前記方法が、出口ストリームの濃度および/または量が制御されるように、調整制御によって少なくとも1つの流入ストリームの量を調整することを含んで成る、方法。 - 製造設備で行われるイソシアネート製造プロセスを制御する方法であって、

前記製造設備が、

a)(1)ホスゲンを含んで成るホスゲン・ストリーム、および

(2)溶剤を含んで成る溶剤ストリーム

を有して成る少なくとも2つの流入ストリーム

b)少なくとも1つの出口ストリーム、ならびに

c)少なくとも1つの内部リサイクル・ストリーム

を有して成り、

前記方法が、出口ストリームの濃度および/または量が制御されるように、調整制御によってホスゲン・ストリーム量および/または溶剤ストリーム量を調整することを含んで成る、方法。 - ホスゲン・ストリームが溶液ユニットへと供給され、

I.アミンと溶剤との混合物を含んで成るアミン溶液ストリームをホスゲン溶液ストリームへと供給すること、

II.組み合わされたストリームをリアクターへ供給すること、

III.リアクターからセパレーターへと送られることになるイソシアネート含有生成物ストリームが形成されるように、組み合わされたストリーム中のアミンと、存在するアミノ基に対して過剰(モル基準)に存在するホスゲンとを反応させること、

IV.セパレーターにおいて、生成物ストリームを(i)イソシアネートを含んで成る少なくとも1つの出口ストリームと(ii)溶剤を含んで成る少なくとも1つの供給源ストリームとに分けること、

V.ホスゲンおよび/またはHClを主に含んで成るストリームならびに溶剤ストリームを、ホスゲンが回収される回収ユニットのリサイクル・ストリームへと供給すること、ならびに、

VI.ホスゲン回収ユニットから得られる回収ストリームを溶液ユニットへと供給すること

を更に含んで成る、請求項2に記載の方法。 - 溶液ユニット、リアクター、セパレーター、回収ユニットおよび異性体蒸留ユニットを主として相互に独立に制御する、請求項3に記載の方法。

- アミン供給ストリーム量に基づいて行われるホスゲン・ストリーム量の調整よりも先行して及び/または迅速に溶剤ストリーム量を調整する、請求項1に記載の方法。

- リサイクル・ストリーム中のホスゲン量および生じたホスゲンの量に関してホスゲン溶液濃度コントローラーで決められる或る比を得ることができるように、溶剤供給ストリーム量を調整しており、

生じたホスゲンおよびリサイクルされるホスゲンの量は、時間変化およびホスゲン発生量、ホスゲン・ストリーム量の時間変化、混合物ストリームの量および濃度の時間変化ならびにリアクターの反応速度をそれぞれ用いて算出される、請求項1に記載の方法。 - リサイクル・ストリーム中のホスゲン量およびリサイクル・ストリームの溶剤濃度を、リサイクル・ストリームの温度および圧力の調整制御によって、一定に維持する、請求項1に記載の方法。

- (a)第1溶液ユニット制御は、

(i)溶剤供給ストリーム量の変化に基づいて行われる溶液ユニットの溶剤濃度制御、および、

(ii)ホスゲン・ストリーム量の変化に応じて行う溶液ユニットのレベル制御

を有して成り、また、

(b)第2溶液ユニット制御は、

(i)ホスゲン・ストリーム量の変化に応じて行う溶液ユニットの溶剤濃度制御、および

(ii)溶剤供給ストリーム量の変化に応じて行う溶液ユニットのレベル制御

を有して成り、

溶液ユニット制御、溶剤濃度の目標とする変化の算出および目標レベルに基づいている比が、溶剤供給ストリーム量の変化および/またはホスゲン・ストリーム量の変化の周波数に依存しており、より低い周波数では、第1溶液ユニット制御の割合をより高くする、請求項3に記載の方法。 - パージされるホスゲンの量を回収ユニットの温度によって制御する、請求項3に記載の方法。

- 「パージされるホスゲンの第1所定量」を上回った後、パージされるホスゲン量が「パージされるホスゲンの第2所定量」を下回るまで、ホスゲン・ストリームおよび供給源ストリームを調整する、請求項3に記載の方法。

- COを主に含んで成るCOストリームおよびCl2を主に含んで成るCl2ストリームを、ホスゲン・ストリームが得られることになるホスゲン製造ユニットへと供給し、

ホスゲン・ストリーム量および/またはCOストリーム量および/またはCl2ストリーム量をリアクターの目標ホスゲン量とは独立に制御する、請求項2に記載の方法。 - 回収ユニットおよび/またはリアクターおよび/またはセパレーターから構成される少なくとも1つの対を成すユニットに対してレベル制御を行い、

レベル制御が、標準レベル制御、および、標準レベル制御よりも大きく増幅される外乱レベル制御を含んで成る、請求項3に記載の方法。 - レベルの第1所定上限を上回る場合および/またはレベルの第1所定下限が目標値を下回る場合、レベル制御を外乱レベル制御に基づいて行う、請求項12に記載の方法。

- レベルの第2所定上限が目標値を下回る場合および/またはレベルの第2所定下限を上回る場合、レベル制御を標準レベル制御に基づいて行う、請求項12に記載の方法。

- 供給源ストリームを、バッファー・タンクを介して溶剤ストリームおよび/または混合物ストリームへと供給する、請求項3に記載の方法。

- アミン溶液ストリーム中の溶剤重量とアミン重量とを合わせた重量を基準にして、アミン溶液ストリーム中にアミンが15〜95重量%含まれている、請求項3に記載の方法。

- アミン溶液ストリーム中の溶剤重量とアミン重量とを合わせた重量を基準にして、アミン溶液ストリーム中にアミンが15〜85重量%存在している、請求項3に記載の方法。

- ホスゲン溶液ストリーム中の溶剤重量とホスゲン重量とを合わせた重量を基準として、ホスゲン溶液ストリーム中にホスゲンが15重量%以上存在している、請求項3に記載の方法。

- ホスゲン溶液ストリーム中の溶剤重量とホスゲン重量とを合わせた重量を基準として、ホスゲン溶液ストリーム中にホスゲンが20重量%以上存在している、請求項3に記載の方法。

- ホスゲン溶液ストリーム中の溶剤重量とホスゲン重量とを合わせた重量を基準として、ホスゲン溶液ストリーム中にホスゲンが30重量%以上存在している、請求項3に記載の方法。

- 組み合わせられたストリーム中においてアミンに対する溶剤の重量比が10以下である、請求項3に記載の方法。

- 組み合わせられたストリーム中においてアミンに対する溶剤の重量比が8以下である、請求項3に記載の方法。

- 組み合わせられたストリーム中においてアミンに対する溶剤の重量比が2以上かつ7以下である、請求項3に記載の方法。

- 製造設備においてイソシアネート製造プロセスを制御する方法であって、

前記製造設備が、

a)(1)ホスゲンを含んで成るホスゲン・ストリーム、および

(2)溶剤を含んで成る溶剤ストリーム

を有して成る少なくとも2つの流入ストリーム

b)少なくとも1つの出口ストリーム、ならびに

c)少なくとも1つの内部リサイクル・ストリーム

を有して成り、

前記方法が

I.ホスゲン・ストリームを溶液ユニットへと供給すること、

II.アミンと溶剤との混合物を含んで成るアミン溶液ストリームをホスゲン溶液ストリームへと供給すること、

III.ホスゲン溶液ストリームを溶液ユニットからリアクターへと供給すること、

IV.リアクターからセパレーターへと送られることになるイソシアネート含有生成物ストリームが形成されるように、アミン溶液ストリームとホスゲン溶液ストリームとを反応させること、

V.セパレーターにおいて生成物ストリームを(i)イソシアネートを含んで成る少なくとも1つの出口ストリームと(ii)溶剤を含んで成る少なくとも1つの供給源ストリームとに分けること、

VI.ホスゲンおよび/またはHClを主に含んで成るストリームならびに溶剤ストリームを、ホスゲンが回収される回収ユニットのリサイクル・ストリームへと供給すること、ならびに、

VII.ホスゲン回収ユニットから回収ストリームを溶液ユニットへと供給すること

を含んで成り、

A.溶液ユニット、リアクター、セパレーター、回収ユニットおよび異性体蒸留ユニットを主として相互に独立に制御し、

B.アミン供給ストリーム量に基づいて変化するホスゲン・ストリーム量を調整するよりも先行して及び/または迅速に溶剤ストリーム量を調整し、

C.リサイクル・ストリーム中のホスゲン量および生じたホスゲンの量に関してホスゲン溶液濃度コントローラーで決められる或る比を得ることができるように溶剤供給ストリーム量を調整しており、生じたホスゲンおよびリサイクルされるホスゲンの量は、時間変化およびホスゲン発生量、ホスゲン・ストリーム量の時間変化、混合物ストリームの量および濃度の時間変化ならびにリアクターの反応速度をそれぞれ用いて算出し、

D.溶液制御を(a)第1溶液ユニット制御および(b)第2溶液ユニット制御によって行い、

(a)第1溶液ユニット制御が、

(i)溶剤供給ストリーム量の変化に基づいて行う溶液ユニットの溶剤濃度制御、および、

(ii)ホスゲン・ストリーム量の変化に応じて行う溶液ユニットのレベル制御

を有して成り、また、

(b)第2溶液ユニット制御が、

(i)ホスゲン・ストリーム量の変化に応じて行う溶液ユニットの溶剤濃度制御、および、

(ii)溶剤供給ストリーム量の変化に応じて行う溶液ユニットのレベル制御

を有して成り、溶液ユニット制御、溶剤濃度の目標とする変化の算出、目標レベルに基づいている比が、溶剤供給ストリーム量の変化および/またはホスゲン・ストリーム量の変化の周波数に依存しており、より低い周波数では、第1溶液ユニット制御の割合をより高くし、

E.リサイクル・ストリーム中のホスゲン量およびリサイクル・ストリームの溶剤濃度を、リサイクル・ストリームの温度および圧力の調整制御によって、一定に維持し、

F.パージされるホスゲン量を回収ユニットの温度によって制御し、

G.「パージされるホスゲンの第1所定量」を上回った後、パージされるホスゲン量が「パージされるホスゲンの第2所定量」を下回るまで、ホスゲン・ストリームおよび供給源ストリームを調整し、

H.COを主に含んで成るCOストリームおよびCl2を主に含んで成るCl2ストリームを、ホスゲン・ストリームが得られることになるホスゲン製造ユニットへと供給し、

ホスゲン・ストリーム量および/またはCOストリーム量および/またはCl2ストリーム量をリアクターの目標ホスゲン量とは独立に制御し、

I.回収ユニットおよび/またはリアクターおよび/またはセパレーターから構成される少なくとも1つの対を成すユニットに対してレベル制御を行い、

レベル制御が、標準レベル制御、および、標準レベル制御よりも大きく増幅される外乱レベル制御を含んで成り、

J.レベルの第1所定上限を上回る場合および/またはレベルの第1所定下限が目標値を下回る場合、レベル制御を外乱レベル制御に基づいて行い、

K.レベルの第2所定上限が目標値を下回る場合および/またはレベルの第2所定下限を上回る場合、レベル制御を標準レベル制御に基づいて行い、

L.供給源ストリームを、バッファー・タンクを介して溶剤ストリームおよび/または混合物ストリームへと供給し、

M.混合物ストリームの総重量を基準にして、混合物ストリーム中にアミンが15〜40重量%含まれている、

方法。 - アミン溶液ストリーム中の溶剤重量とアミン重量とを合わせた重量を基準にして、アミン溶液ストリーム中にアミンが15〜95重量%含まれている、請求項24に記載の方法。

- アミン溶液ストリーム中の溶剤重量とアミン重量とを合わせた重量を基準にして、アミン溶液ストリーム中にアミンが15〜85重量%含まれている、請求項24に記載の方法。

- ホスゲン溶液ストリーム中の溶剤重量とホスゲン重量とを合わせた重量を基準として、ホスゲン溶液ストリーム中にホスゲンが15重量%以上存在している、請求項24に記載の方法。

- ホスゲン溶液ストリーム中の溶剤重量とホスゲン重量とを合わせた重量を基準として、ホスゲン溶液ストリーム中にホスゲンが20重量%以上存在している、請求項24に記載の方法。

- ホスゲン溶液ストリーム中の溶剤重量とホスゲン重量とを合わせた重量を基準として、ホスゲン溶液ストリーム中にホスゲンが30重量%以上存在している、請求項24に記載の方法。

- 組み合わせられたストリーム中においてアミンに対する溶剤の重量比が10以下である、請求項24に記載の方法。

- 組み合わせられたストリーム中においてアミンに対する溶剤の重量比が8以下である、請求項24に記載の方法。

- 組み合わせられたストリーム中においてアミンに対する溶剤の重量比が2以上かつ7以下である、請求項24に記載の方法。

- イソシアネート製造設備であって、

a)(1)ホスゲンを含んで成るホスゲン・ストリーム、および

(2)溶剤を含んで成る溶剤ストリーム

を有して成る少なくとも2つの流入ストリーム、

b)少なくとも1つの出口ストリーム、

c)少なくとも1つの内部リサイクル・ストリーム、ならびに

d)出口ストリームの濃度および/または量を制御すべく行われる、ホスゲン・ストリーム量および/または溶剤ストリーム量を調整する調整制御

を有して成る、イソシアネート製造設備。 - I.ホスゲン・ストリームを溶液ユニットへと供給する手段、

II.アミンと溶剤との混合物を含んで成るアミン溶液ストリームをホスゲン溶液ストリームへと供給する手段、

III.ホスゲン溶液ストリームを溶液ユニットからリアクターへと供給する手段、

IV.リアクターから供給されることになるイソシアネート含有生成物ストリームが形成されるように、ホスゲン溶液ストリームとアミン溶液ストリームとを反応させるリアクター、

V.生成物ストリームを(i)イソシアネートを含んで成る少なくとも1つの出口ストリームと(ii)溶剤を含んで成る少なくとも1つの供給源ストリームとに分けるセパレーター、

VI.ホスゲンおよび/またはHClを主に含んで成るストリームならびに溶剤ストリームをリサイクル・ストリームへと供給する手段、

VII.ホスゲンを回収する回収ユニット、ならびに、

VIII.ホスゲン回収ユニットから溶液ユニットへと回収ストリームを供給する手段

を更に有して成る、請求項33に記載のイソシアネート製造設備。 - 溶液ユニット、リアクター、セパレーター、回収ユニットおよび異性体蒸留ユニットが主として相互に独立に制御される、請求項34に記載のイソシアネート製造設備。

- 溶剤ストリーム量の調整が、ホスゲン・ストリーム量の調整よりも先行して及び/または迅速に行われる、請求項33に記載のイソシアネート製造設備。

- 溶剤ストリーム量が、時間変化およびホスゲン発生で生じた量を用いて算出されるホスゲン生成量に基づいて変化する、請求項33に記載のイソシアネート製造設備。

- (a)第1溶液ユニット制御および(b)第2溶液ユニット制御を有して成り、

(a)第1溶液ユニット制御が、

(i)溶剤供給ストリーム量の変化に基づいて行われる溶液ユニットの溶剤濃度制御、および、

(ii)ホスゲン・ストリーム量の変化に応じて行われる溶液ユニットのレベル制御

を有して成り、また、

(b)第2溶液ユニット制御が、

(i)ホスゲン・ストリーム量の変化に応じて行われる溶液ユニットの溶剤濃度制御、および、

(ii)溶剤供給ストリーム量の変化に応じて行われる溶液ユニットのレベル制御

を有して成り、

溶液ユニット制御、溶剤濃度の目標とする変化の算出および目標レベルに基づいている比が、溶剤供給ストリーム量の変化および/またはホスゲン・ストリーム量の変化の周波数に依存しており、より低い周波数では、第1溶液ユニット制御の割合をより高くする、

請求項33に記載のイソシアネート製造設備。 - パージされるホスゲン量が回収ユニットの温度によって制御される、請求項33に記載のイソシアネート製造設備。

- 「パージされるホスゲンの第1所定量」を上回った後、パージされるホスゲン量が「パージされるホスゲンの第2所定量」を下回るまで、ホスゲン・ストリームおよび供給源ストリームが調整される、請求項33に記載のイソシアネート製造設備。

- COを主に含んで成るCOストリームおよびCl2を主に含んで成るCl2ストリームが、ホスゲン・ストリームが得られることになるホスゲン製造ユニットへと供給され、

ホスゲン・ストリーム量および/またはCOストリーム量および/またはCl2ストリーム量が、リアクターの目標ホスゲン量とは独立に制御される、請求項33に記載のイソシアネート製造設備。 - 回収ユニットおよび/またはリアクターおよび/またはセパレーターから構成される少なくとも1つの対を成すユニットに対してレベル制御が行われ、

レベル制御には、標準レベル制御、および、標準レベル制御よりも大きく増幅される外乱レベル制御が含まれる、請求項33に記載のイソシアネート製造設備。 - レベルの第1所定上限を上回る場合および/またはレベルの第1所定下限が目標値を下回る場合、レベル制御が外乱レベル制御に基づいて行われる、請求項42に記載の方法。

- レベルの第2所定上限が目標値を下回る場合および/またはレベルの第2所定下限を上回る場合、レベル制御が標準レベル制御に基づいて行われる、請求項33に記載のイソシアネート製造設備。

- 供給源ストリームが、バッファー・タンクを介して溶剤ストリームおよび/または混合ストリームへと供給される、請求項34に記載のイソシアネート製造設備。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US63881706A | 2006-12-14 | 2006-12-14 | |

| US11/656,283 US7813839B2 (en) | 2006-12-14 | 2007-01-22 | Process for controlling a production process |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008179613A true JP2008179613A (ja) | 2008-08-07 |

| JP2008179613A5 JP2008179613A5 (ja) | 2011-02-03 |

Family

ID=39315168

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007322095A Withdrawn JP2008179613A (ja) | 2006-12-14 | 2007-12-13 | 製造プロセスを制御する方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US7813839B2 (ja) |

| EP (1) | EP1932828A3 (ja) |

| JP (1) | JP2008179613A (ja) |

| KR (1) | KR20090004359A (ja) |

| RU (1) | RU2007146120A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015516619A (ja) * | 2012-03-13 | 2015-06-11 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | 異なる粘度を有する少なくとも2種の成分を含む混合物の粘度を調整する方法 |

| JP2018529694A (ja) * | 2015-09-24 | 2018-10-11 | コベストロ、ドイチュラント、アクチエンゲゼルシャフトCovestro Deutschland Ag | イソシアネートの製造方法 |

| JP2018533546A (ja) * | 2015-10-16 | 2018-11-15 | ハンツマン・インターナショナル・エルエルシー | イソシアネート製造プロセスの制御方法 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105540589B (zh) * | 2009-03-11 | 2018-12-04 | 巴斯夫欧洲公司 | 制备光气的方法 |

| US9170184B2 (en) | 2012-03-13 | 2015-10-27 | Basf Se | Method of regulating the viscosity of a mixture comprising at least two components having different viscosities |

| DE102013114720A1 (de) * | 2013-12-20 | 2015-06-25 | Bayer Technology Services Gmbh | Verfahren zum Betreiben einer modular aufgebauten Produktionsanlage |

| CN109200964B (zh) * | 2018-09-10 | 2020-09-11 | 大连理工大学 | 基于软测量的间歇聚丙烯装置氢气补料自动化控制方法 |

| CN113656790A (zh) * | 2021-08-31 | 2021-11-16 | 重庆长风化学工业有限公司 | 一种用于生成光气平台系统的控制方法 |

| CN117957054A (zh) * | 2021-09-20 | 2024-04-30 | 巴斯夫欧洲公司 | 用于异氰酸酯的化学品生产组件 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2624285C2 (de) * | 1976-05-31 | 1987-03-12 | Basf Ag, 6700 Ludwigshafen | Verfahren zur kontinuierlichen Herstellung von organischen Isocyanaten |

| US4332590A (en) * | 1981-02-20 | 1982-06-01 | Phillips Petroleum Company | Reactor control |

| EP0792263B1 (de) * | 1994-11-17 | 1999-08-18 | Bayer Ag | Verfahren zur herstellung von isocyanaten |

| DE10235476A1 (de) * | 2002-08-02 | 2004-02-12 | Basf Ag | Integriertes Verfahren zur Herstellung von Isocyanaten |

| US20070232827A1 (en) * | 2004-05-25 | 2007-10-04 | Basf Aktiengesellschaft | Isocyanate Production Method |

| DE102005037328A1 (de) * | 2005-08-04 | 2007-02-08 | Basf Ag | Verfahren zur Herstellung von Isocyanaten |

-

2007

- 2007-01-22 US US11/656,283 patent/US7813839B2/en not_active Expired - Fee Related

- 2007-11-29 KR KR1020070123012A patent/KR20090004359A/ko not_active Application Discontinuation

- 2007-12-05 EP EP07023526A patent/EP1932828A3/en not_active Withdrawn

- 2007-12-13 RU RU2007146120/04A patent/RU2007146120A/ru not_active Application Discontinuation

- 2007-12-13 JP JP2007322095A patent/JP2008179613A/ja not_active Withdrawn

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015516619A (ja) * | 2012-03-13 | 2015-06-11 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | 異なる粘度を有する少なくとも2種の成分を含む混合物の粘度を調整する方法 |

| JP2018529694A (ja) * | 2015-09-24 | 2018-10-11 | コベストロ、ドイチュラント、アクチエンゲゼルシャフトCovestro Deutschland Ag | イソシアネートの製造方法 |

| JP2018533546A (ja) * | 2015-10-16 | 2018-11-15 | ハンツマン・インターナショナル・エルエルシー | イソシアネート製造プロセスの制御方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1932828A3 (en) | 2008-08-06 |

| RU2007146120A (ru) | 2009-06-20 |

| KR20090004359A (ko) | 2009-01-12 |

| EP1932828A2 (en) | 2008-06-18 |

| US20080147208A1 (en) | 2008-06-19 |

| US7813839B2 (en) | 2010-10-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008179613A (ja) | 製造プロセスを制御する方法 | |

| JP6913081B2 (ja) | イソシアネートの製造方法 | |

| KR101778312B1 (ko) | 포스겐의 제조 방법 | |

| CN111170891B (zh) | 通过相应胺的部分绝热运行的光气化制备异氰酸酯的方法 | |

| JP6621759B2 (ja) | 気相ホスゲン化プラントの運転方法 | |

| US9815703B2 (en) | Method for starting up and shutting down a phosgene generator | |

| CN101386584A (zh) | 生产工艺的控制方法 | |

| EP1857438B1 (en) | Process for production of polyisocyanate and equipment for production thereof | |

| CN111170890B (zh) | 通过相应胺的部分绝热运行的光气化制备异氰酸酯的方法 | |

| JP5336828B2 (ja) | 塩化カルボニルの製造方法および製造装置、ならびに、ポリイソシアネートの製造方法および製造装置 | |

| EP4208441B1 (en) | Process for producing isocyanates | |

| JP4750449B2 (ja) | ポリイソシアネート製造装置 | |

| JP4723882B2 (ja) | ポリイソシアネートの製造方法 | |

| JP4712422B2 (ja) | ポリイソシアネート製造装置 | |

| CN115397808A (zh) | 运行用于连续制备异氰酸酯的装置的方法 | |

| JP5175033B2 (ja) | ポリイソシアネートの製造方法およびポリイソシアネートの製造装置 | |

| JP5667253B2 (ja) | 塩化カルボニルの製造装置およびポリイソシアネートの製造装置 | |

| CN116897146A (zh) | 用于苯酚氢化的制程控制 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101210 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101210 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20120409 |