JP2007333745A - パターン形状評価方法、評価装置、及び半導体装置の製造方法 - Google Patents

パターン形状評価方法、評価装置、及び半導体装置の製造方法 Download PDFInfo

- Publication number

- JP2007333745A JP2007333745A JP2007196889A JP2007196889A JP2007333745A JP 2007333745 A JP2007333745 A JP 2007333745A JP 2007196889 A JP2007196889 A JP 2007196889A JP 2007196889 A JP2007196889 A JP 2007196889A JP 2007333745 A JP2007333745 A JP 2007333745A

- Authority

- JP

- Japan

- Prior art keywords

- pattern

- value

- roughness

- series data

- calculating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Length-Measuring Devices Using Wave Or Particle Radiation (AREA)

- Testing Or Measuring Of Semiconductors Or The Like (AREA)

Abstract

やプロセスの解析上特に評価が必要となる空間周波数の成分を抽出し、指標で表す。

【解決手段】エッジラフネスのデータは十分長い領域に渡って取得し、パワースペクトル

上で操作者が設定した空間周波数領域に対応する成分を積算し、測長SEM上で表示する。

または、十分長い領域のエッジラフネスデータを分割し、統計処理と理論計算によるフィ

ッティングを行って、任意の検査領域に対応する長周期ラフネスと短周期ラフネスを算出

し測長SEM上で表示する。

【選択図】図9

Description

寸法計測による微細パターンの検査方法、検査装置、および半導体装置の製造方法に関す

る。

のわずかなずれが問題になってきた。特に、上面観察でも見てとれるような二次元的な形

状の劣化や寸法変動は、デバイスの性能に大きな影響を与える。そこで、エッジラフネス

やCD変動量(ウエハ面内のCD均一性やウエハ間のCDばらつきなど)をより正確に計

測・評価する必要が生じた。例えば、トランジスタのゲートに発生するエッジラフネスは

、第一に、局所的な短チャネル効果を生じる。そのためトランジスタ内の平均ゲート長が

設計値通りであっても、トランジスタ性能は設計値よりも悪くなる。第二に、トランジス

タ内の平均ゲート長自体が、設計値からずれてしまう。

フネス)のトランジスタ性能への影響は、例えば非特許文献1から7に記すように、近年

活発に議論されるようになった。その結果、計測装置においても、従来の寸法計測に加え

てラインエッジラフネスの計測という課題が生じた。一般には、ラインエッジ位置あるい

はライン幅を一定間隔で計測した系列データを統計処理して得られる、最大値と最小値の

差や分布の標準偏差の3倍などが、ラインエッジラフネスの指標とされている。しかしこ

れらの指標一種類による判断には、二つ問題がある。第一には、サンプリング条件が異な

るデータを比較することができない。非特許文献7に述べられているように、指標の値は

データのサンプリング条件(ラフネスの程度を算出するための計測領域のサイズやエッジ

点を抽出するサンプリング間隔)に大きく依存するからである。例えばA,B二種類のパ

ターンを異なる観察倍率で計測した場合1ピクセルあたりの長さや分解能が異なるため、

ラインエッジラフネスを求めるためのエッジ点の検出間隔や計測領域を二種類の画像に対

して等しくなるように設定するのは非常に困難である。

。このような問題は研究開発段階において生じやすい。第二に、1種類の指標ではラフネ

スの周期は表現できない。例えば初めに述べたゲート上のラインエッジラフネスの場合、

第一の例として述べた局所的な短チャネル効果を生むラフネスは、比較的周期の短いもの

である。一方第二の例で述べた、平均ゲート長のずれを生むラフネスは、周期が長い。ゲ

ート幅が短いトランジスタを作る工程では、相対的に周期の長いラフネスが大きくなる。

そのため、一個一個のトランジスタの性能は劣化しないものの、全体として性能ばらつき

が大きくなる。一方、ゲート幅が長いトランジスタの作成工程では、性能ばらつきは少な

いものの、いずれのトランジスタにおいても短チャネル効果が生じやすくなる。

タ構造に合った評価を行う必要がある。そのためには、いつも一定計測条件の下でライン

エッジラフネスの程度のみを計測するのではなく、空間周期の特徴を含んだ指標が必要に

なる。

ラインエッジラフネスの空間周期の特徴を表すには、ラインエッジ位置あるいはライン幅

を一定間隔で計測した系列データをフーリエ変換し、フーリエスペクトル(振幅スペクト

ルないしはパワースペクトル)を表示すればよい。これは前述の第二の課題を解決するも

のであるが、同時に第一の課題も解決できる。系列データの計測条件によらず、フーリエ

スペクトルの各周波数成分の大小を比較することで、ラフネスの大小関係を判定すること

ができる。

実際の報告例もある。しかしノイズの影響が大きいこれらのスペクトルから、目視で周波

数分布に関するラインエッジラフネスの特徴を瞬時に把握することは難しい。ノイズの多

いフーリエスペクトルを目視で比較検討することは、時間がかかる上、見る人によって異

なる結果が得られる可能性がある。簡単に周波数分布の特徴を表す指標が必要になる。特

に大量生産における検査工程では、そのニーズはより大きい。

また従来のCD計測は、ラインエッジラフネスの存在を前提としていない。例えばライン

エッジラフネスの存在下では、ライン上のどこを計測するかによって、CD値も変わる。

このためウエハ面内のCD均一性やウエハ間のCD変動量の計測値がランダムに発生する

ラインエッジラフネスに左右されるようになり、アニール温度のばらつきや下地膜厚ばら

つきに起因するCDばらつきを正しく計測できなくなっている。CD計測方法自体にも対

策が必要となりつつある。

味する言葉であるが、しばしば、エッジの位置のばらつきとライン幅のラインに沿ったば

らつきの両方に対して、使われる言葉である。以下、特にエッジ位置のばらつきに限った

言葉としては、狭義のラインエッジラフネス、という表現を用いることとする。また特に

ライン幅のラインに沿ったばらつきについては、ライン幅ラフネスという表現を用いるこ

ととする。

した指標が必要である。またラインエッジラフネス以外のCD変動要因を正しく計測する

ために、ラインエッジラフネスの影響をうけないCD計測方法が必要である。

本発明が解決しようとする課題は、ラインエッジラフネスの周波数分布の特徴や、ライ

ンエッジラフネスの成分を除いたライン幅で表される、微細ラインパターン形状の特徴を

求めるための方法及び装置を提供することである。

、というものである。微細パターンの境界となる点の位置ないしは微細パターンの寸法を

基準となる直線に沿って一定間隔で計測した結果即ち、パターンエッジの系列データない

しはパターン寸法の系列データをフーリエ変換して得られるフーリエ級数の絶対値の二乗

すなわちパワースペクトルをP(f)と書くことにする。ここでfは空間周波数である。

単位をμm−1とする。このとき、元の系列データの統計的な標準偏差σとP(f)との

間には次の関係がある。

測結果を呼び出せるよう設定したコンピュータ上で上記の手順を実行できるようにしてお

く。またa,bの値は検査のたびに入力しなくて済むよう、前もって設定し、その値を繰

り返し自動的に呼び出して計算を行うことを可能にしておけばよい。

指標としては、σc 2、σc、2σc、3σc、6σcが適当である。このうちσc 2は

上記の計算により直接求めることができる、残りの量はσc 2の平方根を求め、各々それ

の1倍、2倍、3倍、6倍を求めればよい。尚、操作者がどの指標を用いるかは予め設定

しておく。1つの系列データと、設定されたa,bの値から得られる指標の値は検査用の

観測装置あるいはコンピュータ上に表示される。また自動的に電子ファイルとして記録す

ることが可能である。

速に、操作者の判断を必要とせずに求め、その結果をあとでチェックできるように保存し

ておくことができる。

また、用いる対象パターンとしてはさまざまなパターンが可能であるが、特にラインパタ

ーンを用いるとよい。これは、データを取得する間隔が任意に設定できるためである。例

えば密集ホールパターンの直径を系列データとして用いる場合は、データ間の間隔をパタ

ーンの周期と等しくとらねばならない。

よい。十分長い周期のラフネス成分が解析できるからである。この値の根拠は非特許文献

7に示されている。この文献によれば、ラインエッジラフネスの大きさは、計測を行う領

域のライン方向の長さL(本発明においては、系列データの長さに相当する)に大きく依

存するが、その依存性はLが2μm以上になると極めて小さくなる。これは、ラフネスを

解析する際には2μm程度までの領域を計測すればよく、また逆に、2μm程度までの領

域を計測しなければ長周期のラフネス成分の挙動は分からないということを示している。

また、系列データを取得する際の間隔は10nmより小さい値がよい。これは十分短い周

期の成分が解析できるからである。非特許文献7によれば、L=2μmの領域のラフネス

を観測する際に誤差5%以下でラフネスの大きさを求めるためには、10〜20nm間隔

でエッジの形状を抽出する必要がある。したがってここでは、10nm以下のサンプリン

グ間隔が推奨される。

を長周期成分ないしは低周波数成分と定義することが可能である。また一方、積算範囲を

ある一定の値から100μm−1までとした指標の値を短周期成分ないしは高周波数成分

と定義することが可能である。ここで述べた長周期成分計算のための積算範囲の上限や短

周期成分計算のための積算範囲の下限としては、1以上10以下の値を用いるとよい。な

ぜならば、ラインエッジラフネスの空間周波数分布(フーリエ振幅スペクトル)は多くの

場合図1に示すように、振幅が空間周波数の逆数に比例する領域と、振幅が空間周波数の

m乗(ただしmの値は0から高々0.3程度)に比例する領域とから成っており、このふ

たつの領域の境界となる周波数(f0)が1μm−1から10μm−1の間にあるからで

ある(尚、図1のグラフは横・縦軸とも対数プロットである)。この由来は不明だが、こ

の領域を境に、ラフネスの発生メカニズムが変わるものと予測される。従って、ラフネス

をこの境界で分離し、それぞれ数値化することは、ラフネス解析の立場から見て妥当であ

る。このように積算範囲を統一することで、積算範囲の値の設定を簡略化できるという効

果がある。尚、積算範囲の決定方法としては、他にもある。例えば、着目されるトランジ

スタのゲート幅wgの逆数を長周期成分計算のための積算範囲の上限や短周期成分計算の

ための積算範囲の下限として用いてもよい。これはラフネスの発生原因よりもむしろ、デ

バイスへの影響を考慮した方法といえる。

成分を取り出すと、ゆらぎの影響を取り除いたライン幅を得ることができる。この値はま

た、全ての系列データの相加平均と等しい。

周波数分布を反映したライン幅ラフネス評価方法としては、さらに次に示す方法がある

。即ち、そのラインパターンから作成される典型的なサイズのトランジスタの、性能劣化

を引き起こす短周期ラフネス成分即ち前述の第一のラフネスと、性能ばらつきを引き起こ

す長周期ラフネス成分即ち第二のラフネスとを算出するというものである。(この方法は

狭義のラインエッジラフネスの評価方法ではない。)おおよその手順は以下のようなもの

である。

M’を取得する。このデータが得られた観察範囲のラインに沿った方向の長さをL1とす

る。このM’個の値w1,w2, ・・・wM’の標準偏差を求め、σ0と定義する。こ

の値は、ゲート幅L1のトランジスタを作成したときに、トランジスタ領域内に発生する

ライン幅ラフネスの大きさの指標となる。

この系列データから、連続するM個のデータで構成されたグループを取り出す。グルー

プの数をNとする。即ち、一番目のグループはw1, w2, ・・・wM、二番目のグル

ープはwM+1, wM+2, ・・・w2M、となる。ここでN及びMは

次に、各グループについてデータの平均値と標準偏差を算出する。これによって標準偏

差の値がN個得られるので、これらの平均値を求め、σ1と定義する。この値は、ゲート

幅L2のトランジスタを作成したときに、トランジスタ領域内に発生するライン幅ラフネ

スの大きさの指標となる。平均ライン幅の値がN個得られるので、これらの標準偏差を求

め、σ2と定義する。この値は、ゲート幅L2のトランジスタを作成したときの、CD値

のトランジスタ間ばらつきの指標となる。

次に、上記の手順で得られた3点、P(L1,σ0)、Q(L2,σ1)、R(L2,

σ2)を、以下のフィッティング曲線の組でフィッティングする。

係数の位相を乱数で与える。これにより離散フーリエ係数が仮定されるので、これをフー

リエ逆変換し、仮想的なライン幅ラフネスの系列データを作成することができる。実際に

10μm以上の領域に対応する系列データを小さい間隔で取得することは難しいが、この

ような計算では、コンピュータシステムが許す限り、領域長Lを長く、間隔を小さくする

ことができる。

をσmaxとする。次にこの系列データから任意のゲート幅Lのトランジスタを作成した

ときの、トランジスタ領域内のライン幅ラフネス指標σ_intra(L)、CD値のトランジ

スタ間ばらつき指標σ_inter(L)を計算し、

いられるパラメータm及びf0の関数となる。この場合、フィッティングパラメータはα

、m、f0となる。尚、例としてm=0.1の時に得られるg(L)及びh(L)を図3

に示す。

さらにフーリエ振幅スペクトルを他の関数形で仮定することで、より適切なフィッティ

ング関数g(L)、h(L)を得ることも可能である。

フィッティングパラメータとから、短周期ラフネスの指標3σ_intra(wg)と長周期ラ

フネスの指標3σ_inter(wg)を算出する。但し、

直結している。例えば非特許文献7で議論されている短周期ラフネス、長周期ラフネスの

値として上記の具体的な手順で得られる3σ_intra及び3σ_interの値を用い同文献に記

されている計算手順によって、容易にトランジスタ性能の分布を見積もることができる。

またこのとき、フィッティングの信頼性を高く保つためには第一に、十分長い領域の観測

結果が必要であり、これには元の系列データを取得する領域の長さは2μm以上とするこ

とが適当である。第二に、標準偏差を求めるという統計的処理をするにあたって十分なサ

ンプル数が必要であり、これにはグループの数Nを6以上とすることが適切である。

イス特性に重要な影響を及ぼす周波数成分を、取り出して数値化することを可能にする。

デバイス特性に影響する成分の周波数帯は、デバイス構造や最終的な製品の仕様に依存す

るため、装置のユーザーが容易に設定を変更できるものでなくてはならないが、本発明で

はそれが可能となり、製品に合ったオーダーメイドの検査が実現し、生産性が向上する。

装置の構成を表す模式図、図5は本実施例において検査されたチップのウエハ上の位置を

表す模式図、図6は観察の結果得られた二次元信号強度分布を解析する部分の手順を示す

フロー、図7は検査装置のディスプレイに表示されたフーリエスペクトル、図8は測定結

果の系列データをフーリエ変換して、フーリエ係数の絶対値の二乗の値を積算する範囲を

指定入力するためのウインドウ、図9は図7に示されたスペクトル上に積算範囲およびパ

ワースペクトルの積分値σc 2から得られるラフネス指標3σcが示された図であり、一

つのラインパターンの解析が終了したときに検査装置のディスプレイに表示される評価結

果である。

周期ラフネスをモニターすることによって製造の歩留まりを向上した例を示す。

本実施例で記述される半導体製造プロセスでは、短チャネル効果が生じにくい構造をもつ

トランジスタを生産していた。そのため、周期の短いライン幅ラフネスの影響は比較的小

さかった。しかし周期の長いラフネスによるトランジスタ性能のばらつきは無視できず、

致命的な歩留まり低下を招く恐れがあり、リソグラフィ工程終了後の寸法検査時に長周期

ラフネスをモニターする必要があった。ラフネスの指標が一定値以下のウエハは次工程に

回されるが、一定値を超えたウエハはレジスト剥離を経て再度リソグラフィを行う。

まずリソグラフィ工程を終えたウエハを図4に示す検査装置に投入した。ウエハ407は

ステージ408上に載せられ、電子線403を照射される。ウエハ上の、検査されるチッ

プは図5の斜線部分に示されるように決められていた。このチップ上の同じ相対座標に存

在する長さ5μm、幅約100nmのラインパターンが検査対象となるパターンである。

これらの各パターン上のほぼ中心位置を視野中心とするよう、ステージ408や照射電子

線403が移動して、各パターンに関して検査を行った。この検査の手順は図6に示され

る。

画像として表示した。この際、x方向(画像向かって水平方向)は倍率15万倍、y方向

(x方向に垂直な方向)は倍率5万倍であり、得られる像の視野はx方向に900nm、

y方向に2700nmであった。ラインパターンがy方向にほぼ平行になるよう画像が調

整されてあった。この画像に対してノイズ低減処理(工程602)を行った後、画像中央

部に検査領域を設定し(工程603)、ライン幅の計測を行った(工程604)。計測箇

所のy方向の間隔は7.8125nmで計測箇所数は256箇所、計測を行った領域(検

査領域)のy方向の長さは2000nmであった。こうして得られるライン幅の系列デー

タをw1, w2, ・・・w256とする。

A(f)が得られた。fは以下の式で表される空間周波数で、ここではその単位をμm−1とした。

囲入力ウィンドウが表示された。またフーリエ振幅スペクトル上には、f=0に相当する

フーリエ振幅から算出したライン幅平均値とライン幅分布の標準偏差の3倍即ち3σとが

、それぞれCD及びLWRとして示された。前者は、ライン幅の変動成分を除いた値であ

る。これらを図7、図8に示す。

積算したい空間周波数領域の下限、上限を設定できる。計算量はマウス操作によりデータ

のばらつきの標準偏差σc、その2倍(2σc)、3倍(3σc)、6倍(6σc)、あ

るいは分散(σc 2)から選択できるようになっているが、デフォルトは3σcであった

。これは半導体製造においてラインエッジラフネスの程度を標準偏差の3倍で示すことが

一般的になっていることによる。また空間周波数領域の下限欄のデフォルト値は0.5と

なっていた。これは前述のように、ラフネスをラインに沿って2μm以上の長さの領域で

計測することが望ましいためである。また上限欄のデフォルト値は5となっていた。これ

は一般に長周期ラフネスを計測する必要が生じるようなゲート幅の小さいトランジスタを

対象として本発明がなされたという背景による。近年のトレンドによれば、メモリなどの

小さいデバイスではゲート幅が200nm程度となっている。そのため対応する空間周波

数5μm−1をデフォルト値とした。

限を入力した(工程607)。ここでは下限値はデフォルト値を用い0.5とし、一方上

限は2と入力した。これらの値は以下のような考え方で決められた。まず前者の0.5と

いう値は周期に換算すると2μmで、検査領域の長さに相当する。なるべく長周期ラフネ

スを正確に計測するため、積算範囲の下限をこれに相当する値とした。またここで用いら

れたレジスト材料では、そのパターンのラインエッジラフネスのフーリエ振幅スペクトル

が多数求められており、パラメータf0が2程度になることが確認されていた。この生産

工場においてはさまざまなゲート幅のデバイスを同時に作成しており、ゲート幅Wgに応

じて長・短周期の境界を変えて寸法検査を行うことができなかっため、デバイススペクト

ル形状においてA(f)のf依存性が変わる周波数f0を長・短周期ラフネスの境界と定

め、全てのデバイスの寸法検査において、1/f0より長い周期の成分を長周期ラフネス

と定義していた。

5からf=2に相当する領域がハッチで示され、同時に画面上にパワースペクトルの積分

値σc 2から得られるラフネス指標3σcが示された。この様子を図9に示す。計測結果

は検査装置の記憶領域に保存され、このパターンの検査は終了した。

この図6に示された工程の検査が、図5に示されたチップ上の予定された全てのラインパ

ターンに対して行われた。次に、ウエハの良否判定がなされた。

査パターンがゲート長100nmのゲートパターンであり、ゲート長とデバイス性能との

関係を予めシミュレーションした結果から、必要な性能(しきい値電圧)を得るためには

ゲート長が95から105nmの範囲にあるものだけを合格とすべきであることが分かっ

ていたためである。また3σは10nm以下を合格基準とした。これは、この基準を満た

さないパターンは次工程のドライエッチングにおいてパターン形状が劣化しショートが発

生することが経験的に確認されていたためである。また長周期ラフネス成分3σcは2.

5nm以下を合格基準とした。これは予めシミュレーションした結果から、この基準を満

たさないチップでは含まれるトランジスタのうち10%以上が必要な性能をもたず、デバ

イスとして機能しないことが予測されていたからである。検査されたチップのパターン合

計10個について、全部がこの基準を満たしている場合にウエハを良品と判定、次工程に

回していた。これは歩留まり90%以上を達成するための目安として、ウエハ内で選んだ

10個のチップすべてが合格となる必要があったためである。本ウエハでは上記のチップ

において良品の基準を満たさなかったため、このウエハはリソグラフィ工程をやり直すこ

とになった。

を取り除き、製造をやり直すことが可能になったため、歩留まりが向上するとともに廃棄

ウエハが大幅に減少し環境への負荷が減らされた。

また上記の手順で得られたCD値はラインエッジラフネスの影響を殆ど受けない。その

ため、ウエハ面内のCD均一性やウエハ間のCDばらつきを算出する際にこれらの値を用

いて、より精確にこれらの量を算出することができた。

の入力は予めなされており、検査パターンごとに図8において数値を入力する必要はない

。またチップごとに得られた検査結果は自動的にファイル化され保存される。

また上記の手順においてはディスプレイ上に表示されるスペクトルをフーリエ振幅スペ

クトルとしたが、パワースペクトルでもよい。実際に行う計算はパワースペクトル上の積

分であることから、パワースペクトルを表示させるとより直感的に理解がしやすく、誤操

作に気づきやすいという利点がある。

査装置の構成を表す模式図である。図10は本実施例において観察の結果得られた二次元

信号強度分布を解析する部分の手順を示すフローである。

周期に加えて短周期ラフネスをモニターすることによって製造の歩留まりを向上した例を

示す。

本実施例で記述される半導体製造プロセスでは、主としてゲート幅wgが300nm程度

のトランジスタを作成しており、周期が300nmよりも長いラフネスによるトランジス

タ性能のばらつきが、歩留まり低下を招く恐れがあった。同時に、周期100nm以下の

細かいラフネスがレジストパターン上に存在すると、ドライエッチング時にその部分がダ

メージを受けて大きく削れてしまうという現象が見いだされた。このため、リソグラフィ

工程終了後の寸法検査時に、周期300nm以上の長周期ラフネスと同時に周期100n

m以下の短周期ラフネスをモニターする必要が生じた。

検査対象となるパターンは全て第一の実施例と同じである。

第一の実施例と同じように、まずリソグラフィ工程を終えたウエハを図4に示す検査装置

に投入した。検査されるパターンやその位置は第一の実施例と同じであった。

各パターンに対して行われた検査内容を、図10を用いて説明する。

サイズは第一の実施例の工程601における値と同じである。この画像に対してノイズ低

減処理(工程1002)を行い、検査領域を適切に設定した(工程1003)。次に工程

1004に示すようにライン幅系列データを取得した。この際の条件も第一の実施例の工

程604と同じである。次に工程1005に進み系列データはフーリエ変換され、工程1

006にてそのスペクトルが表示された。また同時に積算範囲入力ウィンドウが表示され

た。

(工程1007)。ここではまず長周期ラフネス指標の計算領域として各々0.5、3.3

とした。これらの値は以下のような考え方で決められた。まず前者の0.5という値は周

期に換算すると2μmで、検査領域の長さに相当する。これまでの研究によれば、ラフネ

スは2μm程度の周期までを計測すればおおよその傾向がつかめる。そこで検査領域長を

2μmとし、積算範囲の下限もこれに相当する値とした。また、本ウエハ上では主として

ゲート幅300nmのトランジスタを作成していたため、それよりも周期が長い成分を長

周期ラフネスとして観測したかった。3.3という値は周期300nmに対応する空間周

波数である。

積算範囲が入力されると、工程1008に進み、f=0.5からf=3.3に相当する領

域のパワースペクトルの積分値σc 2が計算され、この値から得られるラフネス指標3σ

cが示された。

択)、工程1007に進んだ。積算領域入力ウインドウに別の値を入れた。入力した下限

値は10、上限値は100であった。この下限値はドライエッチング後のパターンに大き

な影響を与えると考えられる最大周期(100nm)が対応する周波数である。またノイ

ズ低減によって周期が10nmよりも短い成分はフィルタリングされていたため、積算領

域の上限をこの値が対応する周波数に設定した。

これらの数値を入力すると、工程1008に進み、短周期ラフネス指標が表示された。こ

のパターンに対する検査はこれで終了したため工程1010に進み、上記全ての評価結果

が検査装置の記憶領域に保存され、本パターンに関する検査は終了した。

この検査が、図5に示されたチップ上の予定された全てのラインパターンに対して行われ

た。次に、ウエハの良否判定がなされた。

長周期ラフネス3σcは5nm以下、短周期ラフネス3σcは2.5nm以下を合格基準

とし、検査されたチップのパターン合計10個について、全部がこの基準を満たしている

場合にウエハを良品と判定、次工程に回していた。本ウエハでは全てのチップにおいてこ

れらの基準が満たされたため、本ウエハは次工程であるドライエッチングに回された。

このように本発明を実施することにより、早い段階で不良品になる可能性の高いウエハを

取り除き、製造をやり直すことが可能になったため、歩留まりが向上するとともに廃棄ウ

エハが大幅に減少し環境への負荷が減らされた。

おいて電子顕微鏡観察像を解析する部分の手順を示すフロー、図11は本実施例において

検査したサンプルのレジスト膜の下層パターン、図12は本実施例において検査したレジ

ストパターンの例である。

定の周波数をもつライン幅変動をモニターすることによって製造の歩留まりを向上した例

を示す。

本実施例で記述される半導体製造プロセスでは、重要なラインパターンの層を加工するス

テップより前に、その下地層に、図11に示すようにゲート用のラインと垂直な方向に走

る金属材料のラインパターンを形成していた。この金属パターンの上に絶縁材料を製膜し

平坦になるよう加工した後、反射防止膜を形成し、レジスト膜を塗布形成し、このレジス

ト膜をライン状に加工する。

に影響し、図12に示すように、ライン幅が変動してしまう。図中の1201は反射防止

膜の下層にある金属のラインパターンであり、レジストパターン1202は金属の上にあ

たる部分で細っている。そのためリソグラフィ工程終了後の寸法検査時に、下地の金属パ

ターンの周期と同期するライン幅変動の成分をモニターする必要が生じた。尚、本実施例

における金属パターンの画像内y方向のピッチは0.4μmであった。

本検査では、第一の実施例で述べた各パターンに対する検査を行った。その手順は第一の

実施例と同じく図6で表される。検査対象となるパターン上に視野を移し、工程601で

二次元信号強度分布を取得した。観察倍率や視野のサイズは第一の実施例と同じであった

。

次に工程602に進んでノイズを低減した後、工程603で検査領域を設定した。次に

工程604でライン幅の系列データを取得した。ここでも計測パラメータは第一の実施例

と全て同じであった。次に工程605でフーリエ変換を施した結果が工程606で積算範

囲入力ウィンドウとともに検査装置モニター上に表示された。

ここで工程607にて、積算範囲の下限を2、上限を3と入力し、この成分の抽出を行

ったところ、全体のラフネス指標(3σ)は10.2nmであるのに対し、この成分3σ

cは4.7nmとなった。これらの数値は検査装置の記憶領域に保存された。

味している。本実施例では、上記の積算範囲で算出される3σcと全体のラフネス指標3

σとの比が0.4以上の値となった時に反射防止が不十分であると判定することにしてい

た。従って反射防止が不十分であると結論された。

た。またこの結果から、反射防止膜の製膜工程を検査したところ、反射防止膜の材料が有

効期限を切れており、そのため粘性にむらが生じたものと分かった。このように、ラフネ

ス発生の原因を特定し対策することが可能になった。

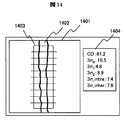

施例で用いた検査装置の構成を表す模式図、図5は本実施例において検査されたチップの

ウエハ上の位置を表す模式図、図13は本実施例において観察の結果得られた二次元信号

強度分布を解析する部分の手順を示すフロー、図14は本実施例の解析の結果画面に表示

されるウィンドウの概略図である。

目するゲート幅のトランジスタについて、その性能劣化を引き起こす短周期ラフネスと、

性能ばらつきを引き起こす長周期ラフネスの両方をモニターすることによって製造の歩留

まりを向上した例を示す。

本実施例で記述される半導体製造プロセスでは、主としてゲート幅wgが500nm程度

のトランジスタを作成しており、周期が500nmよりも長いラフネスによるトランジス

タ性能のばらつきが、歩留まり低下を招く恐れがあった。同時に、トランジスタ性能の劣

化に関係するトランジスタ領域内のラフネスも迅速に評価する必要があった。このため、

リソグラフィ工程終了後の寸法検査時に、検査時間を増やさずに長周期ラフネスと短周期

ラフネスをモニターする必要が生じた。

置に投入した。ウエハ407はステージ408上に載せられ、電子線403を照射される

。ウエハ上の、検査されるチップは図5の斜線部分に示されるように決められていた。こ

のチップ上の同じ相対座標に存在する長さ3μm、幅約60nmのラインパターンが検査

対象となるパターンである。これらの各パターン上のほぼ中心位置を視野中心とするよう

、ステージ408や照射電子線403が移動して、検査装置のソフトウエハにより、各パ

ターンに関して検査が行われた。この検査の手順は図13に示される。

の画像として表示した。この際、x方向(画像向かって水平方向)は倍率20万倍、y方

向(x方向に垂直な方向)は倍率6万倍であり、得られる像の視野はx方向に675nm

、y方向に2250nmであった。ラインパターンはy方向にほぼ平行になるよう画像が

調整された。この画像に対してノイズ低減処理(工程1302)を行った後、画像中央部

に検査領域が設定された(工程1303)。すると自動的に計測が行われ、系列データが

取得された(工程1304)。計測箇所のy方向の間隔は10nmで計測箇所数は200

箇所、計測を行った領域(検査領域)のy方向の長さは2000nmであった。こうして

得られるライン幅の系列データをw1, w2, ・・・w200とする。次に工程130

5でこれら200個のデータの標準偏差σ0が計算された。この値は3.5nmであった

。

プに分割された。20個のデータは連続していなければならない。即ち、第一のグループ

に含まれるデータはw1, w2, ・・・w20、第二のグループではw21, w22, ・・・w40となり、第十のグループではw181,w182,・・・w200であ

る。ここで新しくできたグループは、長さ200nmに相当する領域のライン幅系列デー

タとなる。次に工程1307に進み、前工程で得られた10個のグループについて、グル

ープ内の20個のデータの平均値と標準偏差が算出された。これらの標準偏差をσ1,1, σ1,2, ・・・σ1,10、平均値をCD1, CD2, ・・・CD10、とする

。さらにこれら10個の標準偏差の平均値σ1、10個の平均値の標準偏差σ2が求めら

れた。次の工程1308では、これらの計算結果が観察画像表示ウィンドウに示された。

本製造プロセスでは従来、標準偏差ではなく標準偏差の3倍の値を判断基準として用いて

いたため、3σ0、3σ1、3σ2が表示された。

2)を理論曲線g(L)、h(L)を用いて(数4)に示す関数とフィッティングパラメ

ータとでフィッティングした。ここでL1=200nm、L2=2000nmである。用

いた理論曲線g(L)、h(L)の組は予め検査装置の記憶領域に保存してあった。これ

らの理論曲線はシミュレーションにより求めたものであった。

タのゲート幅ないしは長・短周期の境界として定義したい長さwgを設定した。ここでは

500nmとした。次に工程1311にて、(数6)から、短周期ラフネスの指標3σ_i

ntra(wg)と長周期ラフネスの指標3σ_inter(wg)の値がそれぞれ、7.4nm、

7.6nmと求まった。これらの結果は工程1312にて画面に表示されるとともに、検

査装置の記憶領域に保存された。この様子を図14に示す。

れた。次に、ウエハの良否判定がなされた。

本実施例の半導体製造工程では、CD値は55から65nm、3σは12nm以下、短周

期ラフネス3σ_intra(wg)は9nm以下、長周期ラフネスの指標3σ_inter(wg)

は8nm以下を基準とし、検査されたチップのパターン合計10個について、全部がこの

基準を満たしている場合にウエハを良品と判定、次工程に回していた。本ウエハでは全て

のチップにおいてこれらの基準が満たされたため、本ウエハは次工程であるドライエッチ

ングに回された。

とによって操作者がwgの値を入力する工程を省くことが可能であった。この場合、検査

時間が短縮される。

また、上記の短・長周期ラフネス指標を用いて、例えば非特許文献1や非特許文献7に

記されている手法でラフネス起因のトランジスタ性能劣化やばらつきを簡単に見積もるこ

とができる。具体的には3σ_intraの結果から、トランジスタの内部のゲート長分布を中

心値が設計値で分散がσ_intra2となるガウス分布であると仮定し、しきい値電圧の低下

や暗電流の増加を計算することができる。また3σ_interの結果から、前述のゲート長分

布の中心値がσ_inter程度の幅をもったガウス分布になると仮定し、トランジスタが複数

個あった場合のしきい値電圧の分布を算出することができる。

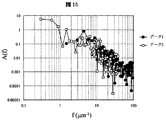

スペクトルの概略図である。

本実施例では、半導体素子生産工程を構築するための研究開発段階において、観察条件の

異なる2枚のパターン画像に対して本発明を適用し、ラフネスの大小を判定した例を示す

。

本実施例では、実施例1で用いた装置を用いた。本例を実施した際には装置にウエハサン

プルはロードされておらず、装置は、コンピュータ内部の記憶領域に保存されている2枚

の画像を解析する目的で用いられた。これら2枚の観察画像に写っているパターンは1本

のラインパターンであり、画像のほぼ中央にあった。

x方向y方向倍率とも15万倍であった。画像に映っている領域の寸法は縦・横とも90

0nmであった。画像は縦横とも512ピクセルで構成されており、ライン幅などの計測

はピクセル上に対応する位置で行う必要があった。画像にノイズ低減処理を施した結果、

y方向の実質的な分解能は5.3nmとなった。この画像内のラインパターンの局所ライ

ン幅を5.3nm間隔で128箇所計測し、128個のデータからなる第一の系列データ

を得た。計測間隔は実質的な分解能(ここでは5.3)より小さくしても意味がないがで

きるだけ高周波成分まで正確に計測することが望ましいため、実質的な分解能に等しくし

た。第二に、系列データの数を128としたのは高速フーリエ変換を行うためには2のベ

キ乗の数値である必要があり、また計測間隔との積が900nmを超えない範囲でできる

だけ多くしたためである。この系列データはライン上、675nmの長さに相当する。こ

のデータをフーリエ変換し、パワースペクトルを表示した。

15万倍、y方向4万倍であった。画像に映っている領域の寸法は縦3375nm、横9

00nmであった。画像にノイズ低減処理を施した結果、y方向の実質的な分解能は13

.2nmとなった。この画像内のラインパターンの局所ライン幅を13.2nm間隔で12

8箇所計測し、第二の系列データを得た。これらの値の選び方は第一の画像の場合と同様

である。このデータはライン上、1687.5nmの長さに相当する。第一の系列データ

のパワースペクトルと同じグラフ上にこの系列データのパワースペクトルも表示した。こ

の様子を図15に示す。

パワースペクトルをみれば簡単に判断できる。ここでは、2μm−1から30μm−1と

し、この値をそれぞれのデータの積算範囲入力ウインドウに入力したところ、第一の系列

データでは3σcは4.2nm、第二の系列データでは6.3nmという結果が得られ、第

一の画像のパターンのほうがラフネスが小さいことがわかった。

体の長さとサンプリング間隔)を決めて系列データを求め、そのデータから3σを求める

ことに等しい。しかし本機能を用いない場合、異なる条件で観察された2枚の画像に対し

て同じ条件のサンプリングを行うことは手順が煩雑で困難である。本発明により、簡単な

手順で積算範囲を決め、ふたつのデータを比較することが可能になった。

インエッジラフネスのうち特にデバイス特性に重要な影響を及ぼす周波数成分を評価する

。これによりデバイス構造や最終的な製品の仕様に合ったパターン形状検査が可能となり

、生産性が向上する。

402 電子銃

403 電子線

404 収束レンズ

405 偏向器

406 対物レンズ

407 観察ウエハ

408 ステージ

409 二次電子

410 検出器

411 走査型電子線顕微鏡の制御系

412 検査を行うコンピュータ

501 パターンが形成されたウエハ

601 二次元信号強度分布の取得

602 ノイズ低減

603 検査領域設定

604 系列データ取得

605 フーリエ変換

606 フーリエスペクトルと積算範囲入力ウィンドウの表示

607 積算範囲の設定

608 計算、計算結果の表示及び結果の保存

1001 二次元信号強度分布の取得

1002 ノイズ低減

1003 検査領域設定

1004 系列データ取得

1005 フーリエ変換

1006 フーリエスペクトルと積算範囲入力ウィンドウの表示

1007 積算範囲の設定

1008 計算及び計算結果の表示

1009 現状データの評価を終了するか続けるかの選択

1010 計算結果の保存

1101 金属材料から成るラインパターン

1102 絶縁材料から成るラインパターン

1201 レジスト膜下層の金属材料から成るラインパターン

1202 レジストパターン

1301 二次元信号強度分布の取得

1302 ノイズ低減

1303 検査領域設定

1304 系列データ取得

1305 s0の計算

1306 系列データの分割

1307 s1及びs2の計算

1308 計算結果の画面上への表示

1309 理論曲線によるフィッティング

1310 Wg設定

1311 ラフネス指標の計算

1312 全結果の表示と保存

1401 取得した観察画像

1402 検査対象のラインパターン

1403 検査領域を表す枠線

1404 結果表示領域。

Claims (5)

- パターンが形成された半導体試料に電子線を照射しながら走査し、当該評価対象試料から放出される二次電子または反射電子を検出して、その強度の2次元分布情報を取得する工程と、

前記パターンの境界となる点の位置を基準直線に沿って長さ方向に2μm以上、かつ10nm以下の間隔で計測して、パターンエッジの系列データを生成する工程と、

前記系列データを離散フーリエ変換する工程と、

当該系列データを離散フーリエ変換して得られるフーリエ係数の絶対値の二乗和を所定の周波数範囲内で計算することにより、前記パターンの形状の特徴を表す指標を算出する工程とを備えたことを特徴とする半導体試料の評価方法。 - 請求項1に記載の半導体試料の評価方法において、

前記指標として、前記合計値、前記合計値の平方根、前記合計値の平方根の2倍、前記合計値の平方根の3倍、および前記合計値の平方根の6倍の、いずれか1つを用いることを特徴とする半導体試料の評価方法。 - 半導体試料上に形成された微細パターンの寸法を、基準直線に沿って一定間隔で計測して、前記パターン寸法の系列データを生成する工程と、

前記系列データの分布の標準偏差σ0を算出する工程と、

前記系列データを連続するM個のデータずつN個のグループに分ける工程と、

前記各グループ内のM個のデータの平均値と標準偏差を算出する工程と、

前記工程で得られたN個の標準偏差の平均値σ1を得るとともに、前記工程で得られたN個の平均値の標準偏差σ2を算出する工程と、

前記σ0、σ1、およびσ2の値を予め求めておいた基準曲線でフィッティングする工程と、

前記得られたフィッティング曲線と、設定された寸法Lとから、長さLの領域内のパターン寸法のばらつきの予測値と、長さLの領域の代表寸法値を複数領域について求めたときの代表寸法値間のばらつきの予測値とを算出する工程とを含むことを特徴とする半導体試料の評価方法。 - 請求項3に記載の半導体試料の評価方法において、

前記計測されたパターン領域の基準となる直線に沿った長さが2μm以上であり、前記Nが6以上であることを特徴とする半導体試料の評価方法。 - パターンが形成された半導体ウエハを検査する工程を備えた半導体装置の製造方法において、

前記パターンを視野に収めるように電子線を照射しながら走査して、前記ウエハから放出される二次電子または反射電子を検出して、その強度の2次元分布を取得する工程と、

前記パターンの境界となる点の位置を基準直線に沿って長さ方向に2μm以上、かつ10nm以下の間隔で計測して、パターンエッジの系列データを生成する工程と、

前記系列データのCD値および標準偏差を算出する工程と、

前記系列データを離散フーリエ変換する工程と、

当該系列データを離散フーリエ変換して得られるフーリエ係数の絶対値の二乗和を所定の周波数範囲内で計算することにより、前記パターンの形状の特徴を表す指標を算出する工程と、

前記CD値、前記標準偏差および前記評価指標が、予め設定された基準値を満たす場合に、前記半導体ウエハの合否を判定する工程とを備え、

前記CD値、前記標準偏差および前記評価指標が合格であった場合には、前記ウェハを次の半導体製造プロセスへ投入し、

不合格であった場合には、前記半導体ウェハのパターンを再形成プロセスへ投入することを特徴とする半導体装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007196889A JP2007333745A (ja) | 2007-07-30 | 2007-07-30 | パターン形状評価方法、評価装置、及び半導体装置の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007196889A JP2007333745A (ja) | 2007-07-30 | 2007-07-30 | パターン形状評価方法、評価装置、及び半導体装置の製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004222737A Division JP2006038779A (ja) | 2004-07-30 | 2004-07-30 | パターン形状評価方法、評価装置、及び半導体装置の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007333745A true JP2007333745A (ja) | 2007-12-27 |

| JP2007333745A5 JP2007333745A5 (ja) | 2009-01-08 |

Family

ID=38933326

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007196889A Pending JP2007333745A (ja) | 2007-07-30 | 2007-07-30 | パターン形状評価方法、評価装置、及び半導体装置の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007333745A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011007581A (ja) * | 2009-06-25 | 2011-01-13 | Hitachi High-Technologies Corp | 寸法計測装置およびこれを用いた半導体装置の製造方法 |

| JP2011163991A (ja) * | 2010-02-12 | 2011-08-25 | Hitachi High-Technologies Corp | 寸法計測装置およびこれを用いた半導体装置の製造方法 |

| JP2019502161A (ja) * | 2015-12-18 | 2019-01-24 | エーエスエムエル ネザーランズ ビー.ブイ. | 光学システムおよび方法 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62135710A (ja) * | 1985-12-10 | 1987-06-18 | Nec Corp | 微細パタ−ンの検査方法 |

| JPS62195512A (ja) * | 1986-02-21 | 1987-08-28 | Kobe Steel Ltd | 表面粗さ測定方法 |

| JPH06129849A (ja) * | 1992-10-20 | 1994-05-13 | Mitsutoyo Corp | 表面粗さ測定装置 |

| JPH07332920A (ja) * | 1994-04-14 | 1995-12-22 | Toyota Motor Corp | ワーク表面の凹凸測定装置及び凹凸測定方法 |

| JPH10253750A (ja) * | 1997-03-13 | 1998-09-25 | Mitsubishi Electric Corp | Fm−cwレーダ装置 |

| JPH11257940A (ja) * | 1998-03-16 | 1999-09-24 | Toshiba Corp | パターン評価方法及びパターン評価装置 |

| JP2002243428A (ja) * | 2001-02-13 | 2002-08-28 | Hitachi Ltd | パターン検査方法およびその装置 |

| JP2004251743A (ja) * | 2003-02-20 | 2004-09-09 | Hitachi Ltd | パターン検査方法 |

-

2007

- 2007-07-30 JP JP2007196889A patent/JP2007333745A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62135710A (ja) * | 1985-12-10 | 1987-06-18 | Nec Corp | 微細パタ−ンの検査方法 |

| JPS62195512A (ja) * | 1986-02-21 | 1987-08-28 | Kobe Steel Ltd | 表面粗さ測定方法 |

| JPH06129849A (ja) * | 1992-10-20 | 1994-05-13 | Mitsutoyo Corp | 表面粗さ測定装置 |

| JPH07332920A (ja) * | 1994-04-14 | 1995-12-22 | Toyota Motor Corp | ワーク表面の凹凸測定装置及び凹凸測定方法 |

| JPH10253750A (ja) * | 1997-03-13 | 1998-09-25 | Mitsubishi Electric Corp | Fm−cwレーダ装置 |

| JPH11257940A (ja) * | 1998-03-16 | 1999-09-24 | Toshiba Corp | パターン評価方法及びパターン評価装置 |

| JP2002243428A (ja) * | 2001-02-13 | 2002-08-28 | Hitachi Ltd | パターン検査方法およびその装置 |

| JP2004251743A (ja) * | 2003-02-20 | 2004-09-09 | Hitachi Ltd | パターン検査方法 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011007581A (ja) * | 2009-06-25 | 2011-01-13 | Hitachi High-Technologies Corp | 寸法計測装置およびこれを用いた半導体装置の製造方法 |

| JP2011163991A (ja) * | 2010-02-12 | 2011-08-25 | Hitachi High-Technologies Corp | 寸法計測装置およびこれを用いた半導体装置の製造方法 |

| JP2019502161A (ja) * | 2015-12-18 | 2019-01-24 | エーエスエムエル ネザーランズ ビー.ブイ. | 光学システムおよび方法 |

| US10444637B2 (en) | 2015-12-18 | 2019-10-15 | Asml Netherlands B.V. | Optical system and method |

| US10845712B2 (en) | 2015-12-18 | 2020-11-24 | Asml Netherlands B.V. | Optical system and method |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2006038779A (ja) | パターン形状評価方法、評価装置、及び半導体装置の製造方法 | |

| JP4801427B2 (ja) | パターン形状評価方法 | |

| US7049589B2 (en) | Pattern inspection method | |

| JP5662146B2 (ja) | 半導体デバイス特徴の抽出、生成、視覚化、ならびに監視方法 | |

| JP3870044B2 (ja) | パターン検査方法及びパターン検査装置 | |

| US8300919B2 (en) | Apparatus for data analysis | |

| JP2006215020A5 (ja) | ||

| JP5400882B2 (ja) | 半導体検査装置及びそれを用いた半導体検査方法 | |

| US20070019185A1 (en) | Apparatus of inspecting defect in semiconductor and method of the same | |

| KR101810436B1 (ko) | 라인 패턴의 형상 평가 방법 및 그 장치 | |

| TW201913230A (zh) | 圖案測定方法、及圖案測定裝置 | |

| JP2013251542A (ja) | 製造ツールのレシピを生成する方法及びそのシステム | |

| JP2007333745A (ja) | パターン形状評価方法、評価装置、及び半導体装置の製造方法 | |

| JP5321775B2 (ja) | パターン検査方法およびパターン検査装置 | |

| JP4961500B2 (ja) | パターン形状評価装置 | |

| US8526708B2 (en) | Measurement of critical dimensions of semiconductor wafers | |

| JP2006234808A (ja) | 計測システム | |

| JP2008116472A (ja) | パターン検査方法 | |

| JP5402458B2 (ja) | 微細パターン測定方法及び微細パターン測定装置 | |

| US20240219313A1 (en) | Measurement deviation analysis for a semiconductor specimen | |

| JP2006319351A (ja) | パターン検査方法及びパターン検査装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081017 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081017 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100323 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100519 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100727 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100924 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110104 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110426 |