JP2007231663A - 合成セグメント - Google Patents

合成セグメント Download PDFInfo

- Publication number

- JP2007231663A JP2007231663A JP2006056415A JP2006056415A JP2007231663A JP 2007231663 A JP2007231663 A JP 2007231663A JP 2006056415 A JP2006056415 A JP 2006056415A JP 2006056415 A JP2006056415 A JP 2006056415A JP 2007231663 A JP2007231663 A JP 2007231663A

- Authority

- JP

- Japan

- Prior art keywords

- section

- steel

- segment

- shaped cross

- steel material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Lining And Supports For Tunnels (AREA)

Abstract

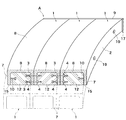

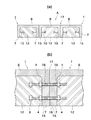

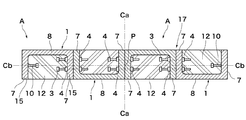

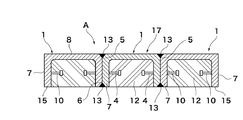

【解決手段】ウェブ8の両側にフランジ7を備えた複数の断面C型形状の鋼材1をその長手方向に平行に並列配置すると共に、隣合う断面C型形状の鋼材1におけるフランジ7同士を当接し、隣り合う断面C型形状の鋼材1におけるフランジ7同士をボルト3およびナット4にて圧着してフランジ外側面同士による摩擦接合により連結し、かつ前記ボルト3の端部が断面C型形状の鋼材1の溝内に突出するように配置され、断面C型形状の鋼材1の長手方向両端部に継手板9を溶接にて取り付け、断面C型形状の鋼材1と継手板9とで囲まれた凹溝状の空間部にコンクリート12が打設されている。

【選択図】図1

Description

更にこのセグメントにおいては、C形鋼とH形鋼との組み合わせにより、C形鋼をセグメントの両サイドに外主桁として、セグメントに中主桁を用いる場合は、H形鋼を外主桁間に配置して1ユニットとして、任意ユニット、つまり任意幅のセグメントを簡易な設計で製作できることを特徴としている。

本発明は、前記の問題を解決し、鋼殻加工時の部材精度を向上し、加工費用および製造するための労力が少なくてすむ合成セグメントを提供することを目的とする。

また、これに加えて、セグメントを構成する鋼材の全断面を構造計算に積算することが可能で、セグメントによる壁の薄壁化が可能な合成セグメントを提供することを目的とする。

(1)第1発明の合成セグメントでは、ウェブの両側にフランジを備えた複数の断面C型形状の鋼材をその長手方向に平行に並列配置すると共に、隣り合う断面C型形状の鋼材におけるフランジ同士を当接し、隣り合う断面C型形状の鋼材におけるフランジ同士をボルトおよびナットにて連結し、かつ前記ボルトの端部が断面C型形状の鋼材の溝内に突出するように配置され、断面C型形状の鋼材の長手方向両端部に継手板を溶接にて取り付け、断面C型形状の鋼材と継手板とで囲まれた凹溝状の空間部にコンクリートが打設されていることを特徴とする。

(2)第2発明の合成セグメントでは、第1発明の合成セグメントに用いる断面C型形状の鋼材として、溝形鋼が用いられていることを特徴とする。

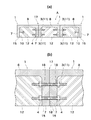

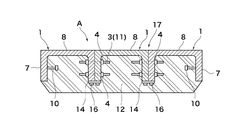

(3)第3発明では、第1発明または第2発明の合成セグメントにおいて、C型形状の鋼材のフランジとウェブとで囲まれた空間内部に突出するようにスタッドジベル等のジベルがフランジまたはウェブに取り付けられていることを特徴とする。

(4)第4発明では、第1〜第3発明のいずれか1項の合成セグメントにおいて、隣り合う断面C型形状の鋼材のフランジ側面同士の境界端部において、フランジ長手方向に連続した溶接ビードが設けられていることを特徴とする。

(5)第5発明では、第1発明〜第4発明のいずれかの合成セグメントにおいて、隣り合うC型形状の鋼材のフランジ端面接続部において、鋼板がフランジ端面に渡って当接されてボルトまたは溶接にて取り付けられていることを特徴とする。

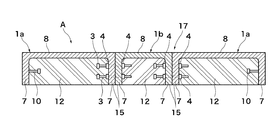

(6)第6発明では、第1発明〜第5発明のいずれかの合成セグメントにおいて、複数の断面C型形状の鋼材の各々のウェブ面が同一面状となるように配置されていることを特徴とする。

(7)第7発明では、第1発明〜第5発明のいずれかの合成セグメントにおいて、断面C型形状の鋼材をその長手方向に平行に並列して複数並べられた並列方向の全体の断面で、並列して並べられる方向の中心軸線が、高さ方向に曲げが作用した場合のセグメント全体の断面2次モーメントの中立軸と一致するように、前記複数の断面C型形状の鋼材が配置されていることを特徴とする。

(8)第8発明では、第1発明〜第7発明のいずれかの合成セグメントにおいて、同一形状の複数の断面C型形状の鋼材を用いていることを特徴とする。

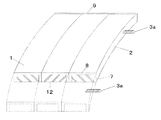

(9)第9発明では、第1発明〜第8発明のいずれかの合成セグメントにおいて、異なるウェブ高さの断面C型形状の鋼材を少なくとも1つ組み込んでいることを特徴とする。

(10)第10発明のセグメント用鋼殻では、第1発明〜第9発明のいずれかの合成セグメントに用いるセグメント鋼殻であって、ウェブの両側にフランジを備えた複数の断面C型形状の鋼材をその長手方向に平行に並列配置すると共に、隣合う断面C型形状の鋼材におけるフランジ同士を当接し、隣り合う断面C型形状の鋼材におけるフランジ同士をボルトおよびナットにて連結したことを特徴とする。

また、連結ボルトをシェアコネクター(せん断力伝達部材、ずれ止め部材)として兼用できるため、安価にセグメント鋼殻とコンクリートとを一体化できる。

また、円形トンネル等曲線部を有するトンネルにセグメントを適用する場合、せん断中心と図心が一致した状態で断面C型形状の鋼材の曲げ加工を施すことができるため、曲げ加工時にねじれが発生せず、精度の良い鋼殻を形成することができる。

また、第2発明のように溝形鋼を使用すると、容易に短時間で安価に合成セグメントを製作することができる。

第3発明のように、スタッドジベル等のジベルを設けると、セグメント鋼殻と中詰めコンクリートの一体化を一層高め、合成セグメントの剛性を高めることができる。

第4発明のように、接続する断面C型形状の鋼材におけるフランジ側面同士の境界端部においてフランジ長手方向に連続した溶接ビードを設けることにより、合成セグメントの止水性が向上する。

第5発明のように、断面C型形状の鋼材のフランジ端面に渡って鋼板が設けられていると、隣り合うフランジ端面接続部におけるせん断耐力を向上させることができる。また、止水性も向上する。

第6発明のように、複数の断面C型形状の鋼材の各々のウェブ面が同一面状となるように配置されていると、各々のウェブ面全体として、従来のスキンプレートよりも剛性の格段に高いスキンプレートとして機能させることができると共に、均等に外圧または内圧を支承することができる。

第7発明のように、断面C型形状の鋼材をその長手方向に平行に並列して複数並べられた並列方向の全体の断面で、並列して並べられる方向の中心軸線が、高さ方向に曲げが作用した場合のセグメント全体の断面2次モーメントの中立軸と一致するように、前記複数の断面C型形状の鋼材が配置されていると、合成セグメントは1つのセグメント部材として曲げ荷重に対する中立軸を部材の重心軸と一致させることができ、曲げモーメントの方向に拠らず桁高方向で上下均等に抵抗する部材となる。

第8発明のように、同一形状の断面C型形状の鋼材を使用すると、一種類の断面C型形状の鋼材を準備して製作すればよいので、複数種の断面C型形状の鋼材を用いて組立てる場合に比べて、部品の品質管理が容易であると共にセグメント鋼殻の組立を単純化でき、効率よく安価に合成セグメントを製作することができる。

第9発明のように、ウェブ高さ(ウェブの幅)の異なる断面C型形状の鋼材を少なくとも1つ組み込むことにより、ウェブ高さの同じものを組み合わせて製作される合成セグメントでは、整数倍の種類のみしか製作することができないのに比べて、格段に各種幅の合成セグメントの製作が可能になる。

第10発明のように、ウェブの両側にフランジを備えた複数の断面C型形状の鋼材をその長手方向に平行に並列配置すると共に、隣り合う断面C型形状の鋼材におけるフランジ同士を当接し、隣り合う断面C型形状の鋼材におけるフランジ同士をボルトおよびナットにて連結すると、自動的に端部主桁あるいは中主桁を備えた剛性の高いセグメント鋼殻を容易に組み立てることができる。

前記のフランジ7同士の連結により、剛性の高い中主桁が構成され、セグメント端部側のフランジ7により端部主桁が構成されている。

前記の中詰めコンクリート12を設ける場合は、断面C型形状鋼材1のフランジ端面15が重防食されている場合には、フランジ7端面と同レベルまで充填するようにすればよく、図8に示す実施形態のように、フランジ7端面間に鋼板14を設ける場合には、これを被覆するように中詰めコンクリート12を設けるとよい。

これに対してフランジ7をトンネル周方向の外周面板あるいは内周面板として、溝形鋼を工場等において、トンネル内周面に沿って曲げ加工すると、この場合には、溝形鋼の溝内に位置する曲げ重心位置と、外側に位置するせん断中心とが一致せずに、横方向にずれるため、曲げに伴うねじれが生じ、精度確保が困難になる。

横方向に隣り合う2つの断面C型形状の鋼材1における各フランジ外面同士をより強固にするためには、摩擦接合による固定が好ましく、前記のようにするために長尺のボルト3を使用し各ナット4を締め込んで所定のボルト軸力を導入する。また、ボルト3は、フランジ7の幅方向に1列であってもよいが、強固に連結する点では2列以上にするのが好ましい。

また、フランジ7の長手方向には、2本以上の複数のボルト3を配置して各ナット4により締め込み固定する。

但し、設計上せん断耐力をそれ程必要としない場合は、ボルト本数を減らしたり、ボルト軸径の小さくする等、個々のボルト耐力を適宜設定することも可能である。

またボルト仕様を設計する際、摩擦接合ではなく、ボルトのせん断耐力により断面C型形状の鋼材1同士を連結してもいいし、ボルトと断面C型形状の鋼材1のフランジ7とから決まる支圧耐力から設計してもいい。設計手法としては、「道路橋示方書・同解説 II鋼橋編」(社団法人 日本道路協会)に従うことが好ましい。

長ボルト3ではなく、図4(a)(b)に示すように、鉄筋を使用し、その長手方向両端部をねじ切りして雄ねじ部を設けた雄ねじ付き鉄筋等からなるねじ切り鉄筋11等の両ねじボルト3を用い、主桁としての各フランジ7の両側からナット4にて締め付けても構わない。

ボルト3の有効長さ、フランジ幅方向あるいはフランジ長手方向の配置間隔は、「道路橋示方書・同解説 II鋼橋編」(社団法人 日本道路協会)のずれ止めの項目に示されているように、ボルト3の径、コンクリート12との支圧強度から所定の配置間隔および所定の有効長さになるように設定され、そのボルト3を介して、これを埋め込むように充填される中詰めコンクリート12と鋼殻17とを一体に合成化させる。

但し、最終的なボルト3の本数と仕様は、上記摩擦接合を達成するための目的と、コンクリート12の抜け出しを防止する目的の、2つの目的とを比較し、最低限必要な本数分および仕様に設定される。

特に、セグメント両端部に配置され、セグメント幅方向両端部に位置する断面C型形状の鋼材1のフランジ内面においては、断面C型形状の鋼材1同士を接続するためのボルトが配置されないため、図3に示すようにスタッドジベル10を取り付けることが好ましい。前記のスタッドジベル10はフランジ7の内側面に設けてもよく、ウエブ8の内側面に設けるようにしてもよい。

また、図12に示すように、セグメント幅方向両端部のうち片端側の断面C型形状鋼材1のリング継手となる位置において、予め長ボルト3aをフランジ7のボルト孔に通しコンクリート12に埋め込み固定して一体化させ、この長ボルト3aにリング間継手とシェアコネクター(せん断力伝達連結部材)としての両者の役割を兼用させてもよい。当リング間継手と対向する隣接するセグメントにおいては、当該長ボルト3a(リング間継手)が挿入できるようにフランジ7に透孔およびその内側にボルトボックス(図示を省略した)を設け、セグメント組立て時に長ボルト3aの先端部を、隣接するセグメントにおけるボルトボックス内に挿入後に、ナットを締め付けられるようにしておく。

溶接ビード13を設けた溶接後は、外部に当該箇所が突出される場合はグランダーにより平坦に仕上げることが、平坦性を確保する上で好ましい。裏込めコンクリートまたは中詰めコンクリートに覆われる場合は特にグラインダー仕上げをする必要はない。

継手板9と断面C型形状の鋼材1の長手方向端部とは、接触箇所に沿って溶接にて取り付けるため、特に止水上問題となることはない。

ただし、ウェブ面の外面表面に防食仕様を施すことで、断面C型形状の鋼材1のウェブ面が内縁側にくるように配置しても構わない。

さらに具体的に説明すると、図5に示すように、偶数個の同一形状の断面C型形状の鋼材1を用いて、ウェブ面の位置の数を桁高方向で同じにすることで、1つのセグメント部材として曲げ荷重に対する中立軸を部材の重心軸と一致させることができ、曲げモーメントの方向に拠らず桁高方向で上下均等に抵抗する部材となる。このような合成セグメントAでは、土圧ばかりでなく、内水圧などの内圧が作用するトンネル状構造物に好適である。

また、図5に示すように、断面C型形状の鋼材1におけるウェブ外面が、内空側である表側あるいは地山側である裏側の表裏の表側または裏側に交互となるように複数の断面C型形状の鋼材が配置され、表側となるように配置された各断面C型形状の鋼材のウェブ面が同一面状に配置され、裏側となるように配置された各断面C型形状の鋼材におけるウェブ面が同一面状に配置されていてもよい。また、内空側である表側に偶数個または奇数個配置し、これに対応して地山側である裏側にそれぞれ偶数個または奇数個連続して配置しても、1つのセグメント部材として曲げ荷重に対する中立軸を部材の重心軸と一致させることができ、曲げモーメントの方向に拠らず桁高方向(断面C型形状の鋼材におけるフランジ幅方向に相当)で上下均等に抵抗する部材となる。

例えば、図9および図10に示すように、両サイドにウェブ8の高さ寸法の高い断面C型形状の鋼材1aを配置し、中央にウェブ8の高さ寸法の低い断面C型形状の鋼材1bを配置してもよい。このように、ウェブ8の高さ寸法の異なる断面C型形状の鋼材1bを少なくとも1つ組み込むと、多様な幅寸法の合成セグメントAを組み立てることができ、セグメント幅の自由度を格段に広げることができる。

(1)最初に所定幅の1セグメント鋼殻を形成するのに必要な複数本の溝形鋼を用意し、全て所定の長さに揃える。

(2)上記の溝形鋼を用いて1本ずつ曲げ加工する。曲げ加工方法としては、所定の曲率を有する曲げ型と締め付け型との間に溝形鋼を挟み、両方の型で溝形鋼を押さえ込みながら溝形鋼を引き抜き、溝形鋼に曲率を付ける方法を用いる。

(3)曲げ加工した溝形鋼のフランジ側面の所定の位置にボルト孔18をドリルにて切削する。またセグメント幅方向両サイドに配置される溝形鋼においては、リング間継手となる主桁側面2において、リング継手をボルト接合とする場合は、ボルト挿入用の孔19の孔開け加工を行う。また、コンクリートを充填する前に、主桁側面2の内側および継手板9の内側にボルト挿入用の孔19,20用のナット収容凹部を形成するための鋼製箱枠体(ボルトボックス)を設置する。

(4)溝形鋼のフランジ面同士を接触させ、ボルトにてそれぞれの溝形鋼を連結する。必要に応じてスタッドジベル10を溶接にて溝形鋼内面に取り付ける。

(5)予め所定の寸法に調整した継手板9用の鋼板を、上記の組み合わせた溝形鋼の長手方向両端部に、溶接にて固着する。

(6)溝形鋼、鋼板からなる鋼殻内部にコンクリートを打設・硬化して中詰めコンクリート12を形成する。

1a ウェブの高さ寸法の高い断面C型形状の鋼材

1b ウェブの高さ寸法の低い断面C型形状の鋼材

2 主桁側面

3 ボルト(または長ボルト)

3a シェアコネクターを兼用したリング間継手用の長ボルト

4 ナット

5 断面C型形状の鋼材の外縁側境界

6 断面C型形状の鋼材の内縁側境界

7 断面C型形状の鋼材のフランジ

8 断面C型形状の鋼材のウェブ

9 継手板

10 スタッドジベル

11 ねじ切り鉄筋

12 中詰めコンクリート

13 溶接ビード

14 鋼板

15 断面C型形状の鋼材のフランジ端部

16 ボルト

17 セグメント鋼殻

18 孔

19 孔

20 孔

Claims (10)

- ウェブの両側にフランジを備えた複数の断面C型形状の鋼材をその長手方向に平行に並列配置すると共に、隣合う断面C型形状の鋼材におけるフランジ同士を当接し、隣り合う断面C型形状の鋼材におけるフランジ同士をボルトおよびナットにて連結し、かつ前記ボルトの端部が断面C型形状の鋼材の溝内に突出するように配置され、断面C型形状の鋼材の長手方向両端部に継手板を溶接にて取り付け、断面C型形状の鋼材と継手板とで囲まれた凹溝状の空間部にコンクリートが打設されていることを特徴とする合成セグメント。

- 断面C型形状の鋼材として、溝形鋼が用いられていることを特徴とする請求項1に記載の合成セグメント。

- 断面C型形状の鋼材のフランジとウェブとで囲まれた空間内部に突出するようにスタッドジベル等のジベルがフランジまたはウェブに取り付けられていることを特徴とする請求項1又は2に記載の合成セグメント。

- 隣り合う断面C型形状の鋼材のフランジ側面同士の境界端部において、フランジ長手方向に連続した溶接ビードが設けられていることを特徴とする請求項1〜3のいずれか1項に記載の合成セグメント。

- 隣り合う断面C型形状の鋼材のフランジ端面接続部において、鋼板がフランジ端面に渡って当接されてボルトまたは溶接にて取り付けられていることを特徴とする請求項1〜4のいずれか1項に記載の合成セグメント。

- 複数の断面C型形状の鋼材の各々のウェブ面が同一面状となるように配置されていることを特徴とする請求項1〜5のいずれか1項に記載の合成セグメント。

- 断面C型形状の鋼材をその長手方向に平行に並列して複数並べられた並列方向の全体の断面で、並列して並べられる方向の中心軸線が、高さ方向に曲げが作用した場合のセグメント全体の断面2次モーメントの中立軸と一致するように、前記複数の断面C型形状の鋼材が配置されていることを特徴とする請求項1〜5のいずれか1項に記載の合成セグメント。

- 同一形状の複数の断面C型形状の鋼材を用いていることを特徴とする請求項1〜7のいずれか1項に記載の合成セグメント。

- 異なるウェブ高さの断面C型形状の鋼材を少なくとも1つ組み込んでいることを特徴とする請求項1〜8のいずれか1項に記載の合成セグメント。

- 請求項1〜9のいずれかの合成セグメントに用いるセグメント鋼殻であって、ウェブの両側にフランジを備えた複数の断面C型形状の鋼材をその長手方向に平行に並列配置すると共に、隣合う断面C型形状の鋼材におけるフランジ同士を当接し、隣り合う断面C型形状の鋼材におけるフランジ同士をボルトおよびナットにて連結したことを特徴とするセグメント用鋼殻。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006056415A JP4580355B2 (ja) | 2006-03-02 | 2006-03-02 | 合成セグメント |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006056415A JP4580355B2 (ja) | 2006-03-02 | 2006-03-02 | 合成セグメント |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007231663A true JP2007231663A (ja) | 2007-09-13 |

| JP4580355B2 JP4580355B2 (ja) | 2010-11-10 |

Family

ID=38552526

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006056415A Expired - Fee Related JP4580355B2 (ja) | 2006-03-02 | 2006-03-02 | 合成セグメント |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4580355B2 (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015129420A (ja) * | 2014-01-09 | 2015-07-16 | エコ ジャパン株式会社 | 埋設構造物、埋設構造物の施工方法、及び、表示板 |

| JP2016094733A (ja) * | 2014-11-13 | 2016-05-26 | 株式会社安藤・間 | セグメント |

| JP2017106306A (ja) * | 2015-11-30 | 2017-06-15 | 新日鐵住金株式会社 | セグメント |

| JP2018178455A (ja) * | 2017-04-07 | 2018-11-15 | 前田建設工業株式会社 | トンネルの構築方法 |

| CN111794101A (zh) * | 2020-05-29 | 2020-10-20 | 江南大学 | 一种冷弯薄壁型钢-混凝土组合桥面连续装置和施工方法 |

| JP2021123013A (ja) * | 2020-02-04 | 2021-08-30 | 株式会社Ihi建材工業 | セグメントの製造方法及びセグメント |

| CN115434361A (zh) * | 2022-09-15 | 2022-12-06 | 深圳市市政设计研究院有限公司 | 预制构件连接接头及装配式车站 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109655346B (zh) * | 2018-11-06 | 2021-05-04 | 无锡地铁集团有限公司 | 一种隧道管片纵向力模拟施加装置及其方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0278698U (ja) * | 1988-11-30 | 1990-06-18 | ||

| JP2004244885A (ja) * | 2003-02-13 | 2004-09-02 | Kajima Corp | セグメント |

-

2006

- 2006-03-02 JP JP2006056415A patent/JP4580355B2/ja not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0278698U (ja) * | 1988-11-30 | 1990-06-18 | ||

| JP2004244885A (ja) * | 2003-02-13 | 2004-09-02 | Kajima Corp | セグメント |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015129420A (ja) * | 2014-01-09 | 2015-07-16 | エコ ジャパン株式会社 | 埋設構造物、埋設構造物の施工方法、及び、表示板 |

| JP2016094733A (ja) * | 2014-11-13 | 2016-05-26 | 株式会社安藤・間 | セグメント |

| JP2017106306A (ja) * | 2015-11-30 | 2017-06-15 | 新日鐵住金株式会社 | セグメント |

| JP2018178455A (ja) * | 2017-04-07 | 2018-11-15 | 前田建設工業株式会社 | トンネルの構築方法 |

| JP2021123013A (ja) * | 2020-02-04 | 2021-08-30 | 株式会社Ihi建材工業 | セグメントの製造方法及びセグメント |

| JP7325351B2 (ja) | 2020-02-04 | 2023-08-14 | 株式会社Ihi建材工業 | セグメントの製造方法及びセグメント |

| CN111794101A (zh) * | 2020-05-29 | 2020-10-20 | 江南大学 | 一种冷弯薄壁型钢-混凝土组合桥面连续装置和施工方法 |

| CN115434361A (zh) * | 2022-09-15 | 2022-12-06 | 深圳市市政设计研究院有限公司 | 预制构件连接接头及装配式车站 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4580355B2 (ja) | 2010-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11867060B2 (en) | Reinforced concrete tubbing segment | |

| JP4762941B2 (ja) | コンクリート中詰め鋼製セグメント及びその設計方法 | |

| JP4934088B2 (ja) | プレキャストコンクリート部材の接合構造 | |

| JP5333375B2 (ja) | セグメント及びその製造方法 | |

| JP4970060B2 (ja) | 形鋼を用いた床版または覆工板用の版状パネルおよびその製造方法 | |

| JP4580355B2 (ja) | 合成セグメント | |

| JP2017036554A (ja) | プレキャスト床版の場所打ち継手構造 | |

| US11053703B2 (en) | Support structure for a wind turbine | |

| JP2025516996A (ja) | 非接触式カプラー、これを利用して製作されたプレキャスト構造物およびその施工方法 | |

| JP4709786B2 (ja) | 合成セグメント | |

| JP4970061B2 (ja) | 溝形部材を用いた床版または覆工板用の版状パネルおよびその製造方法 | |

| JP2009097261A (ja) | 基礎杭構造、既製コンクリート杭、および既製コンクリート杭と鋼管杭の継手金物 | |

| JP4015758B2 (ja) | 合成構造ライナーとその製作方法 | |

| JP4740029B2 (ja) | 床版または覆工板の製造方法 | |

| JP4392379B2 (ja) | 角形鋼管を用いた床版橋および床版ユニットの製造方法 | |

| CA3126404C (en) | REINFORCED CONCRETE TUNNEL LINING SEGMENT | |

| JP2007291682A (ja) | H形鋼同士の接合構造および接合方法 | |

| JP4332074B2 (ja) | 合成セグメントを用いたトンネル構造及びその設計方法 | |

| JP4707308B2 (ja) | プレキャスト部材による壁体構造物およびその継手 | |

| JP2002122000A (ja) | トンネルライナーの構造とその製作方法 | |

| JP4121524B2 (ja) | 鋼管の連結構造 | |

| JP4854607B2 (ja) | セグメントの継手構造 | |

| JPH11229785A (ja) | セグメントの継手構造 | |

| JP2004183220A (ja) | 杭頭接合構造、杭頭接合金具および杭頭接合部の施工方法 | |

| JP7440437B2 (ja) | セグメント継手 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080306 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100312 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100323 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100519 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100817 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100827 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130903 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4580355 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130903 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130903 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |