本発明の実施の形態について、図面を用いて詳細に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同じものを指す符号は異なる図面間で共通して用いる。

(実施の形態1)

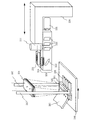

図1及び図2を用いて本発明の実施の形態1を説明する。

図1及び図2に本発明のレーザ照射装置の一例を示す。本実施の形態の照射装置は、レーザを発振するためのレーザ発振器(図示せず)と、レーザ光を整形するための光学系と、基板表面にガスを噴射する板と、光学系と板の間に設けられ、かつレーザ光の形状、焦点、及びエネルギーを観察することができる手段を有していることを特徴としている。

レーザ光の形状、焦点、及びエネルギーを観察することができる機器として、具体的には、光学系によって集光されたレーザ光のエネルギーを測定するパワーメータ331と、集光させたレーザ光の焦点及び形状を確認するためのビームプロファイラー330を有している。また、パワーメータ331及びビームプロファイラー330は固定具336によって、保持されている。なお光学系については、最後のレンズとして用いるトリプレットシリンドリカルレンズ301を除いて、ここでは省略する(図2参照。)。また、トリプレットシリンドリカルレンズ301は保持機構(図示せず)によって固定されている。

ビームプロファイラー330は、集光されたレーザ光を減光させるためのNDフィルター(Neutral Density)337と、NDフィルター337を通過したレーザ光を反射させるミラー333と、ミラー333によって反射されたレーザ光を減光させるためのNDフィルター334と、NDフィルター334を通過したレーザ光の形状及び焦点を確認するためのCCDカメラ335によって構成されている。

NDフィルター334、及び337は、反射率を変えて光量を調整するタイプ、あるいは吸収して光量を調整するタイプのものを用いればよい。また、ここではNDフィルター334は3枚用いているが、これに限定されるものではなく、適宜選択して用いればよい。また、レーザ光の形状及び焦点を確認するためにCCDカメラ335を用いているが、これに限定されるものではなく、レーザ光の形状及び焦点を確認することができれば、どのようなものを用いてもよい。また、図面のように基板表面を観察するためのCCDカメラ332を設けてもよい。

なお、レーザ光の形状及び焦点を確認するためのCCDカメラ335からレーザ光が最後に通過するレンズまでの光学距離と、レーザ照射を行う基板からレーザ光が最後に通過するレンズまでの光学距離は等しくなるようにする。

また、レーザ光のエネルギーや形状等を観察する場合、このビームプロファイラー330及びパワーメータ331にトリプレットシリンドリカルレンズ301を通過したレーザ光が入射する箇所に固定具336を移動させればよい。

一方、レーザ光を基板305に照射する場合を図2に沿って示す。基板305にレーザ光を照射する場合、固定具336を後退させ、レーザ光が窓303に照射できるような位置に配置する(図2参照。)。基板305をステージ306に配置する。そして、気体を噴射する板304に気体供給管302から例えば窒素を供給し、窒素を噴射させる。板の保持機構307により保持された板304を基板305の直上に配置し、板304とステージの(基板)距離を一定に固定する。なお、板が噴射する窒素により、板304を基板305上で浮上させてもよい。板の保持機構307は板304と完全に固定しているわけではなく、板304が浮上する余地が残してある。なお、気体の供給はレーザ光を照射する前に板の内部の空間を安定化させる際と、レーザ光を照射する際に行えばよい。

板304を直上に配置した状態で、レーザ光を例えば、トリプレットシリンドリカルレンズ301により線状に集光させ、レーザ光に対し透光性を有する窓303を介して基板305に照射し、ステージ306を図中矢印の方向、すなわち線状ビームの長さ方向に対して直角方向に動作させ、半導体膜全体にレーザ光を照射する。窓303は、石英窓を用いるのがレーザ光の透過率が高いため好ましい。この工程により、レーザ光がまさに当たっている基板305の近傍の雰囲気をほとんど窒素雰囲気とすることができる。

レーザ光を集光する光学系には例えば、図1及び図2に示したトリプレットシリンドリカルレンズ301を用い、線状に集光させると、レーザ処理の効率が高いので好ましい。トリプレットシリンドリカルレンズは、球面収差を抑えるために3枚のレンズで構成されるレンズである。本発明には、シングレットシリンドリカルレンズ(1枚構成のレンズ)、ダブレットシリンドリカルレンズ(2枚構成のレンズ)などを用いてもよい。半導体膜面において、よりエネルギー分布の均一なビームを得るには、より球面収差の少ないレンズを用いた方がよいことは言うまでもない。

なお、基板305を設置した後、板304から気体を噴出させた状態でレーザ光の形状、焦点、及びエネルギーを観察することも可能である。つまり、本発明のレーザ照射装置は、基板にレーザ照射を行う状態においてもレーザ光の形状、焦点、及びエネルギー等の条件を観察することが可能である。

以上のように、本発明のレーザ照射装置は、従来と比べて板のサイズを小さくしているため、従来のように測定器を光学系の下方に設置する際に、大気解放して板を照射装置からはずすこと無く、測定することが可能である。大気解放せずに板の配置条件を固定したまま測定することができる。つまり、従来のレーザ照射装置と比べてレーザ光の照射条件の測定を簡略化することができるため、レーザ光の測定にかかる時間を短縮することができる。また、従来と比べて板の内部が占める空間を小さくしているため、レーザ照射前に流す気体の総量を減らし、気体を流す時間も短縮することができる。さらに、本発明のレーザ照射装置を用いることによって、安定したレーザ照射雰囲気下でレーザ照射をすることが可能であるため、TFTの特性のばらつきを抑えることができ、TFTの特性を向上させることが可能である。

(実施の形態2)

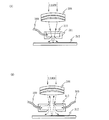

本実施の形態では、気体を噴射する板の構造の例を図3に沿って示す。

図3(A)に気体を噴射する板の一例を示す。気体を気体供給管309から石英窓310とアルミニウム合金311で構成される板に供給し、アルミ合金の下部に設けられたスリット状の穴から前記気体を噴射させる。この状態で、半導体膜312の直上に前記板を配置し、前記板と半導体膜の距離を一定に固定する。なお、気体の噴射の圧力により浮上させてもよい。なお、図3(A)には図示しないが、図2に示した保持機構307のような、板の位置を安定させるための保持機構を設ける必要がある。これにより、板と半導体膜312の距離を安定した状態で固定させることができる。一例として図では、レーザ光を線状に集光させるため、トリプレットシリンドリカルレンズ308を用いている。これにより、半導体膜312にレーザ光を集光させ、より高いエネルギー密度を得ることができる。

石英窓310はレーザ光を透光させるために設けた。アルミ合金の下部に設けられている穴は、気体の噴射口の役割と、レーザ光を通す役割とを兼ねている。アルミ合金を用いたのは、板の軽量化が目的であるため、他の材料で構成しても構わない。

次いで、図3(B)に気体を噴射する板の他の例を示す。気体として例えば窒素等の不活性気体を気体供給管309からアルミ合金313で構成される板に供給し、アルミ合金の上下部に設けられたスリット状の穴から前記気体を噴射させる。気体供給管は図中に示したように板の左右に設置されると、構成が左右対称になるため、より安定に気体を供給できるのでよい。なお、この構成は、図3(A)に示した構成を用いてもよい。この状態で、半導体膜312の直上に前記板を配置し、半導体膜と板の距離を一定に固定する。なお。窒素の噴射の圧力により浮上させてもよい。板の上下にスリット状の穴が設けられているため、窒素は板の上下のスリットから噴射する。板の下方に噴射する窒素は板の浮上のためにも使われる。板の上方に噴射される窒素は、板の上方に設けられた光学素子、本実施の形態では、トリプレットシリンドリカルレンズ308に吹き付けられるためトリプレットシリンドリカルレンズへのゴミの付着を防ぐことができる。なお、気体の供給はレーザ光を照射する前に板の内部の空間を安定化させる際と、レーザ光を照射する際に行えばよい。

なお、図3(B)には図示しないが、図2に示した保持機構307のような、板の位置を安定させるための保持機構を設ける必要がある。これにより、板を半導体膜102上で安定した状態で板と半導体膜の距離を固定させることができる。図の例では、レーザ光を線状に集光させるため、トリプレットシリンドリカルレンズ308を用いている。これにより、半導体膜102にレーザ光を集光させ、より高いエネルギー密度を得ることができる。

図3(B)の例では、板の上下にスリットを設けたため、両スリットの中にレーザ光を通せばよい。板にアルミ合金を用いたのは、軽量化が目的であるため、他の材料で構成することもできる。

なお、本実施の形態において用いる気体として不活性気体を用いる場合を示したが、これに限定されるものではない。つまり、酸素を含む気体や、窒素と酸素の混合気体であってもよい。

(実施の形態3)

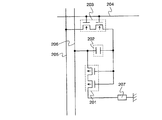

本実施の形態では、本発明を量産工程で実施する例を図4に沿って説明する。

線状ビームを形成させるための光学系315の説明をする。光学系315は照射面においてエネルギー分布の均一な線状ビームを得るために、ホモジナイザの機構を有している。光学素子316は、シリンドリカルレンズアレイとシリンドリカルレンズを組み合わせることにより、線状ビームの短幅方向のエネルギー分布の均一化を行う。図4(A)のようにシリンドリカルレンズアレイを2つ用いて、線状ビームの短幅の長さを可変としてもよい。線状ビームの短幅の長さを変えるには、シリンドリカルレンズアレイの距離を変えればよい。また、光学素子317は同様にシリンドリカルレンズアレイとシリンドリカルレンズを組み合わせることにより、線状ビームの長幅方向のエネルギー分布の均一化を行う。

前記光学素子316、317の上面図を図4(B)に示す。図では光学素子317のシリンドリカルレンズアレイが1つであるが、2つのシリンドリカルレンズを用いて線状ビームの長幅の長さを可変としてもよい。ミラー318は水平方向に進むレーザ光を鉛直方向に曲げる役割を果たす(図4(A)参照。)。これにより、線状ビームを水平面に形成できるため、照射の対象となる半導体膜を水平に設置することが可能となる。ダブレットシリンドリカルレンズ319により、線状ビームの短幅をさらに短くし、照射面においてより高いエネルギー密度が得られるようにしてもよい。これにより、線状ビームの長さをより長くすることができるため、大面積の基板にも効率よくレーザ光を照射できる。レーザ光を照射する半導体膜まわりの雰囲気と、光学系315の雰囲気とを分断するために光学系315を敷居で囲い、レーザ光を透過させる石英窓320設けてもよい。例えば、光学系315を窒素パージすることで光学系の劣化を抑制することができる。

次いで、レーザ光を半導体膜に照射する工程を説明する。基板324は、図示しないロボットアーム等によりステージ325上に配置される。その後、窒素供給源326に接続される気体供給装置322より気体を噴射する板323に窒素が供給され、窒素が板323から適当な流量で噴射される状態とする。次いで、板323を半導体膜直上に配置させ、板とステージ(半導体膜)の距離を一定に固定する。なお、窒素の噴射により半導体膜上で浮上させてもよい。窒素気体は、加熱装置327により加熱するとレーザエネルギーの不足を補うことができる。この状態を維持させたまま、レーザ光を照射しながら、ステージ325を線状ビームの長幅方向に対し直角方向に移動させ、半導体膜にレーザ光を照射する。レーザ発振器314はコントローラ321により制御されており、発振するエネルギーや周波数などを入力させることができる。気体を噴射する板は、適当な動作機構と接続させ、基板324がステージ325に配置される前は、適当な場所に待機させると、基板と板との干渉の可能性が低くなるので好ましい。以上の一連の動作を繰り返すことにより、多数枚の半導体膜をレーザ光で処理することができる。

(実施の形態4)

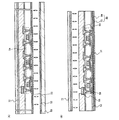

本発明の実施の形態は、図5を用いて説明する。ここでは、絶縁基板上に設けられた半導体膜をレーザにより結晶化する方法について詳細に説明する。

まず、上記実施の形態で示した方法でガラス基板500上に下地絶縁膜501を形成する。本実施の形態では、ガラス基板上に設ける下地絶縁膜501として2層構造を用いるが、前記絶縁膜の単層膜または2層以上積層させた構造を用いてもよい。下地絶縁膜501の一層目としては、プラズマCVD法を用い、SiH4、NH3、及びN2Oを反応ガスとして成膜される第1の酸化窒化シリコン膜(組成比Si=32%、O=27%、N=24%、H=17%)を膜厚50nmで形成する。次いで、下地絶縁膜501の二層目としては、プラズマCVD法を用い、SiH4及びN2Oを反応ガスとして成膜される第2の酸化窒化シリコン膜(組成比Si=32%、O=59%、N=7%、H=2%)を膜厚100nmで形成する。

次いで、下地絶縁膜501上にプラズマCVD法を用いた非晶質半導体膜502を50nmの膜厚で形成する。ここで、一般にプラズマCVD法にて成膜されたシリコン膜には水素が多く含まれることが多い。この水素量が多いと、シリコン膜のレーザに対する耐久性が極端に弱くなるため、ここでは脱水素化のための熱処理(窒素雰囲気500℃、1時間)を行う。なお、ここでは炉を用いた熱処理を用いて脱水素化を行ったが、ランプアニール装置で脱水素化を行ってもよい(図5(A))。

次いで、前記非晶質半導体膜502を結晶化させるためのレーザ光(XeCl:波長308nm)の照射を大気中で行う。レーザ光には波長400nm以下のエキシマレーザ光や、YAGレーザの第2高調波、第3高調波を用いる。いずれにしても、繰り返し周波数10〜10000Hz程度のパルスレーザ光を用い、当該レーザ光を光学系にて、エネルギー密度が100〜500mJ/cm2の長方形状に集光し、90〜95%のオーバーラップ率をもって照射し、半導体膜表面を走査させればよい。ここでは、繰り返し周波数30Hz、エネルギー密度476mJ/cm2でレーザ光の照射を大気中で行なう。レーザ光を集光する光学系には例えば、トリプレットシリンドリカルレンズ301を用い、線状に集光させると、レーザ処理の効率が高いので好ましい。トリプレットシリンドリカルレンズは、球面収差を抑えるために3枚のレンズで構成されるレンズである。本発明には、シングレットシリンドリカルレンズ(1枚構成のレンズ)、ダブレットシリンドリカルレンズなどを用いてもよい。半導体膜面において、よりエネルギー分布の均一なビームを得るには、より球面収差の少ないレンズを用いた方がよいことは言うまでもない。本工程により、結晶構造を有するシリコン膜502aが得られる。また、本工程は大気雰囲気で行われるため、酸化膜505aが形成される(図5(B))。酸化膜505aは第2のレーザ光の照射の前にフッ酸などのエッチャントにより除去する(図5(C))。

次いで、酸化膜の除去された半導体膜502bに第2のレーザ光を照射する工程の詳細を図2を用いて説明する。まず、半導体膜502bが成膜された基板305(図5の基板500に相当)をステージ306に配置する。そして、気体を噴射する板304に気体供給管302から例えば窒素を供給し、窒素を噴射させる。板の保持機構307により保持された板304を半導体膜502の直上に配置し、板とステージ(半導体膜)の距離を一定に固定する。なお、板が噴射する窒素により、板304を半導体膜上で浮上させてもよい。板の保持機構307は板304と完全に固着しているわけではなく、板304が浮上する余地が残してある。なお、気体としては希ガス等の不活性気体を用いてもよい。また、水素を使うことにより、酸素と半導体膜とが反応することを抑制することができる。

板304と半導体膜の距離を固定した状態で、レーザ光を例えば、トリプレットシリンドリカルレンズ301により線状に集光させ、レーザ光に対し透光性を有する窓303を介して半導体膜502に照射し、ステージ306を図中矢印の方向、すなわち線状ビームの長さ方向に対して直角方向に動作させ、半導体膜502全体にレーザ光を照射する。窓303は、石英窓を用いるのがレーザ光の透過率が高いため好ましい。この工程により、レーザ光がまさに当たっている半導体膜の近傍の雰囲気をほとんど窒素雰囲気とすることができる。これにより、半導体膜の酸化が防げるので、半導体膜の表面に生ずる凹凸が小さくなり好ましい。以上の工程を経て表面の凹凸が非常に小さい結晶性半導体膜502cを得ることができる。

本工程は、先に示した第2のレーザ光の照射に用いると半導体特性が高く、しかも半導体膜の表面に生ずる凹凸が小さいものができるので好ましいが、特に高い特性の半導体膜を必要としない場合には、第一のレーザ光の照射を省いて、第二のレーザ光の照射のみを行い、半導体膜表面に形成される凹凸を小さくしてもよい。前記凹凸の低減は、半導体装置の歩留まり向上につながる。本実施の形態では、非晶質半導体膜にレーザ光を照射する例を示したが、先に示した金属元素による半導体膜の結晶化工程を経た結晶性半導体膜に同様のレーザ光の照射を行ってもよい。

以上のように、本発明のレーザ照射装置は、従来と比べて板のサイズを小さくしているため、従来のように測定器を光学系の下方に設置する際に、大気解放して板を照射装置からはずすこと無く、測定することが可能である。大気解放せずに板の配置条件を固定したまま測定することができる。つまり、従来のレーザ照射装置と比べてレーザ光の照射条件の測定を簡略化することができるため、レーザ光の測定にかかる時間を短縮することができる。また、従来と比べて板の内部が占める空間を小さくしているため、レーザ照射前に流す気体の総量を減らし、気体を流す時間も短縮することができる。さらに、本発明のレーザ照射装置を用いることによって、安定したレーザ照射雰囲気下でレーザ照射をすることが可能であるため、TFTの特性のばらつきを抑えることができ、TFTの特性を向上させることが可能である。

(実施の形態5)

本発明の半導体装置及びその半導体装置を用いた発光装置の作製方法の一態様について図6〜図16を用いて説明する。

基板100の上に絶縁層101aを形成した後、さらに絶縁層101a上に積層するように絶縁層101bを形成する。絶縁層101aは、基板100からの不純物の拡散を阻止できるように形成されていることが好ましく、例えば、窒化珪素、または酸素を含む窒化珪素等も用いて形成された層であることが好ましい。また、絶縁層101bは、後の工程で形成する半導体層との間に生じる応力差が小さくなるような層であることが好ましく、例えば酸化珪素、または微量の窒素を含む酸化珪素等によって形成された層であることが好ましい。ここで、絶縁層101a、101bの形成方法について特に限定はなく、プラズマCVD法、減圧CVD法、スパッタリング法、PVD法等を用いて形成すればよい。また、基板100について特に限定はなく、ガラス、石英等の絶縁体から成る基板の他、シリコン、ステンレス等から成る基板上に絶縁層を設けたもの等を用いてもよいし、この他、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のプラスチック等からなり可撓性を有する基板、を用いてもよい。なお、石英からなる基板のように不純物の含有量が非常に少ない基板を用いる場合は、絶縁層101a、101bは必ずしも形成しなくてもよい(図6(A))。

次いで、絶縁層101b上にトランジスタの活性層として用いられる半導体層(半導体層106a〜106c(図8(A)参照。))を形成する。トランジスタの活性層として用いられる半導体層は結晶質半導体で形成されることが好ましい。結晶質半導体の作製方法について以下に説明する。

先ず、絶縁層101bの上に珪素、シリコンゲルマニウム等の半導体を含む非晶質半導体層102aを形成する。非晶質半導体層102aの厚さは40〜60nmとすることが好ましい。なお、絶縁層101a、101bを形成した成膜装置と同じ成膜装置を用いて絶縁層101a、101bと非晶質半導体層102aとを連続的に、つまり絶縁層101a、101bの形成後大気に曝すことなく非晶質半導体層102aを連続的に形成してもよい。このようにすることで、大気中に含まれる不純物が絶縁層101bに付着することを防ぐことができる。

次いで、非晶質半導体層102aの表面に1〜10nmの薄い酸化膜103を形成した後、結晶化を助長する金属元素を酸化膜103上に保持させる。酸化膜の形成方法について特に限定はなく、オゾン水または過酸化水素水などの酸化性を有する溶液で非晶質半導体層102aの表面を処理することによって形成してもよいし、または酸素雰囲気中における紫外線の照射によってオゾンを発生させる方法等を用いて形成してもよい。また、結晶化を助長する金属元素としては、ニッケル、パラジウム等が挙げられる。また、結晶化を助長する金属元素を保持させる方法について特に限定はなく、結晶化を助長する金属元素を含む溶液を用いて酸化膜103の表面を処理することによって金属元素を酸化膜103に付着させて保持させてもよいし、または、スパッタリング法等を用いて酸化膜103上に結晶化を助長する金属元素を含む層若しくはクラスタを形成することによって保持させてもよい。なお、結晶化を助長する金属元素を含む溶液としては、例えばニッケル酢酸塩溶液等の金属塩溶液が挙げられる(図6(B))。

次いで、ラピッドサーマルアニール(RTA)法、またはファーネスアニール炉等を用いた熱処理によって非晶質半導体層102aを結晶化し、非結晶成分と結晶成分とを含む結晶質半導体層102bを形成する(図6(C))。RTA法は、光照射によって加熱するランプ方式のRTA法であってもよいし、または高温のガスによって加熱するガス方式のRTA法であってもよい。熱処理は、窒素ガス、または希ガス等の反応性の低いガスで充填された雰囲気下で行うことが好ましい。また、RTA法を用いる場合、熱処理温度は600〜800℃になるようにすることが好ましく、熱処理時間は、3〜9分であることが好ましい。ファーネスによって熱処理する場合、熱処理温度は500〜600℃、熱処理時間は3〜6時間であることが好ましい。なお、非晶質半導体層102aに水素が多く含まれている場合は、350〜500℃の熱処理によって非晶質半導体層102aから水素を放出させ1×1020atoms/cm3以下の水素濃度となるようにした後、結晶化の為の熱処理を行うことが好ましい。

次いで、大気中において結晶質半導体層102bに第1のレーザー光を照射して再び結晶化し、結晶質半導体層102cを形成する(図6(D))。第1のレーザー光は、ビームスポットの形状が矩形となるように光学系によって加工されていることが好ましい。また、照射する第1のレーザー光の強度は350〜400mJ/cm2であることが好ましい。さらに、第1のレーザー光の照射に用いられるレーザーはパルス発振型のレーザーであることが好ましく、例えば60〜120Hzの発振周波数を有するものを用いることができる。レーザー光の照射は、結晶質半導体層102bが形成された基板100に対し相対的に第1のレーザー光が移動するように、基板100または第1のレーザー光のいずれか一方を走査させながら行うことが好ましい。基板100または第1のレーザー光の走査速度について特に限定はないが、結晶質半導体層102bの任意の一点につき11〜12ショット照射されるように、調整されていることが好ましい。なお、任意の一点に照射される第1のレーザー光のショット数(単位:ショット)は、(1)式で表される数式から求められる。

また、レーザ媒質について特に限定はなく、エキシマレーザ、アルゴンレーザ、クリプトンレーザ、He−Cdレーザ、YAGレーザ、YVO4レーザ、YLFレーザ、YAlO3レーザ、Y2O3レーザ、ガラスレーザ、ルビーレーザ、Ti:サファイアレーザ等様々なレーザ媒質のレーザを用いることができる。なお、第1のレーザー光照射をする前に、結晶質半導体層102bをフッ酸を含む溶液で処理し、結晶質半導体層102bの表面に形成された酸化膜を除去しておくことが好ましい。

次いで、結晶質半導体層102cの上に珪素、シリコンゲルマニウム等の半導体を含み、さらにアルゴン(Ar)等の希ガスを含む非晶質半導体層104aを形成した後、熱処理をする(図7(A))。ここで、結晶質半導体層102cと非晶質半導体層104aとの間には1〜10nmの薄い酸化膜105が設けられていることが好ましい。この酸化膜105は、先のレーザー光照射による結晶質半導体層102cの形成に伴って形成された酸化膜であってもよいし、または、レーザー光の照射後に結晶質半導体層102cの表面をオゾン水等を用いて処理することによって形成された酸化膜であってもよい。非晶質半導体層104aの形成方法について特に限定はなく、プラズマCVD法、減圧CVD法、スパッタリング法、PVD法等を用いて形成すればよい。また、非晶質半導体層104aの厚さは20〜40nmであることが好ましい。また、RTA法を用いる場合、熱処理温度は600〜800℃になるようにすることが好ましく、熱処理時間は、3〜9分であることが好ましい。ファーネスによって熱処理する場合、熱処理温度は500〜600℃、熱処理時間は3〜6時間であることが好ましい。熱処理することによって、結晶質半導体層102cに含まれていた結晶化を助長する金属元素は結晶質半導体層102cから非晶質半導体層104aへゲッタリングされる(ゲッタリング後の結晶質半導体層102cを結晶質半導体層102dと称する。)。なお、結晶化を助長する金属元素が非晶質半導体層104aへゲッタリングされるのに伴い、非晶質半導体層104aは結晶成分を含む半導体層104bとなる(図7(B))。ゲッタリング後、半導体層104bを選択的にエッチングして除去する。半導体層104bのエッチング方法について特に限定はないが、テトラメチルアンモニウムハイドロオキサイド(TMAH)若しくはコリン等の溶液等の溶液を用いることによって特に酸化膜105に対して高選択比でエッチングできる。このように酸化膜105は半導体層104bのエッチングと共に結晶質半導体層102dがエッチングされてしまうことを防ぐ為のストッパーとして機能する。なお、半導体層104bの表面に自然酸化膜等の酸化膜が形成されている場合は、予め、フッ酸を含む溶液等を用いて該酸化膜を除去してから半導体層104bをエッチングすることが好ましい。半導体層104bを除去した後、フッ酸を含む溶液等を用いて酸化膜105を除去する。

次いで、結晶質半導体層102dに窒素ガスを吹き付けながら第2のレーザー光を照射して再び結晶化し(図7(C))、結晶質半導体層102eを形成する(図7(D))。第2のレーザー光は、ビームスポットの形状が矩形となるように光学系によって加工されていることが好ましい。また、照射する第2のレーザー光の強度は340〜400mJ/cm2であることが好ましい。さらに、第2のレーザー光の照射に用いられるレーザーはパルス発振型のレーザーであることが好ましく、例えば60〜120Hzの周波数を有するものを用いることができる。第2のレーザー光の照射は、結晶質半導体層102eが形成された基板100に対し相対的に第2のレーザー光が移動するように、基板100または第2のレーザー光のいずれか一方を走査させながら行うことが好ましい。基板100または第2のレーザー光の走査速度について特に限定はないが、結晶質半導体層102eの任意の一点につき5〜6ショット照射されるように、調整されていることが好ましい。このように第2のレーザー光のショット数は第1のレーザー光のショット数の2分の1回とすることが好ましい。なお、任意の一点に照射される第2のレーザー光のショット数(単位:ショット)は、前述の数式(1)から求められる。

以上のような工程を経ることによって表面の平均粗さが非常に小さい結晶質半導体層102eを得ることができる。

次いで、結晶質半導体層102eを所望の形状に加工し、半導体層106a〜106cを得る(図8(A))。結晶質半導体層102eの加工方法について特に限定はなく、例えば、結晶質半導体層102eの上にレジストマスクを形成した後不要な部分をエッチングによって除去する方法を用いることができる。なお、レジストマスクの形成方法についても特に限定はなく、フォトリソグラフィ法の他、インクジェット法のように液滴を吐出するタイミングと位置を制御しながら描画して所望の形状のマスクを形成する方法を用いてもよい。また、エッチング方法についても特に限定はなく、ドライエッチング法またはウェットエッチング法の何れを用いて行ってもよい。

なお、半導体層106a〜106cには、トランジスタの閾値電圧を調節する為の不純物が添加されてもよい。添加される不純物について特に限定はなく、燐あるいはヒ素等のn型の導電性を付与する不純物であってもよいし、またはボロン等のp型の導電性を付与する不純物であってもよい。また、閾値電圧を調整する為の不純物が添加されるタイミングについても特に限定はなく、結晶質半導体層102eを形成した後であって、半導体層106a〜106cを形成する前であってもよいし、または、半導体層106a〜106cの形成後、次工程で形成されるゲート絶縁層107の形成前であってもよい。また、本工程において不純物は、半導体層106a〜106c(あるいは結晶質半導体層102e)の全体に添加してもよいし、またはレジスト等を用いて一部をマスクし、部分的に添加されるようにしてもよい。

次いで、次に半導体層106a〜106cを覆うようにゲート絶縁層107を形成する(図8(B))。ゲート絶縁層107の形成方法について特に限定はなく、プラズマCVD法、減圧CVD法、スパッタリング法、PVD法等の成膜方法を用いて形成すればよい。この他、半導体層106a〜106cの表面を酸化させてゲート絶縁層107を形成してもよい。また、ゲート絶縁層107は酸化珪素または窒化珪素、又は窒素を含む酸化珪素、または酸素を含む窒化珪素等を用いて形成すればよい。また、ゲート絶縁層107は単層で成る層、または異なる物質から成る層が積層した多層で成る層のいずれであっても構わない。

次いで、ゲート絶縁層107の上にゲート電極111a〜111d、及び容量電極111eを形成する(図9(B)参照。)。ゲート電極の構成及び形成方法について特に限定はないが、本形態では、第1の導電層と、第1の導電層と第2の導電層とが積層してなるゲート電極111a〜111d、及び容量電極111eの形成方法について以下に説明する。

先ず、ゲート絶縁層107の上に第1の導電層108を形成し、さらに第1の導電層108の上に第2の導電層109を形成する(図8(B))。第1の導電層108と第2の導電層109とは、それぞれ異なる導電物を用いて形成されていることが好ましい。第1の導電層108は、ゲート絶縁層107との密着性がよい導電物を用いて形成されることが好ましく、例えば窒化チタン、窒化タンタル、チタン、タンタル等を用いて形成されていることが好ましい。また、第2の導電層109は、抵抗率の低い導電物を用いて形成されていることが好ましく、例えば、タングステン(W)、モリブデン(Mo)、アルミニウム(Al)、銅(Cu)、またはこれらの金属を主成分として含む合金、或いは金属化合物等を用いて形成されていることが好ましい。合金としては、アルミニウムと珪素との合金、アルミニウムとネオジウムとの合金等が挙げられる。また金属化合物としては窒化タングステン等が挙げられる。第1の導電層108と第2の導電層109の形成方法について特に限定はなく、スパッタリング法、蒸着法等、いずれの方法を用いてもよい。

次いで、マスク135a、マスク135b、マスク135c、マスク135d、及びマスク135eを第2の導電層109上に形成する。そして、第1の導電層108と第2の導電層109とをエッチングして、第1の導電層108a、第1の導電層108b、第1の導電層108c、第1の導電層108d、第1の導電層108e、第2の導電層109a、第2の導電層109b、第2の導電層109c、第2の導電層109d、第2の導電層109eをそれぞれ導電層の側壁がそれぞれの導電層の水平面に対し傾斜を有するような形状となるように形成する(図9(A))。

次いで、マスク135a〜135eを設けたまま、第2の導電層109a〜109eを選択的にエッチングし、第2の導電層110a、第2の導電層110b、第2の導電層110c、第2の導電層110d、第2の導電層110eを形成する(図9(B))。この時、第2の導電層110a〜110dそれぞれの導電層の側壁がそれぞれの導電層の水平面に対し垂直になるように異方性の高い条件でエッチングし加工することが好ましい。これによって、第2の導電層109a〜109eの側壁の傾斜部が除去される。このようにして第1の導電層108a〜108eのそれぞれの上に第1の導電層108a〜108eのそれぞれよりも幅が短い第2の導電層110a〜110eを設けることにより、第1の導電層108a〜108eと第2の導電層110a〜110eとがそれぞれ組み合わせられてなるゲート電極111a〜111d、及び容量電極111eを形成することができる。

なお、マスク135a〜135eは、それぞれ、所望の形状に形成した後、さらにアッシングすることによって細らせて形成されたマスクであってもよい。このようなマスクを用いることによって、より微細な形状の電極を形成でき、その結果、チャネル長の短いトランジスタを得ることができる。そして、チャネル長が短いトランジスタを作製することによってより高速で動作する回路を得られるようになる。

次に、ゲート電極111a〜111d、及び容量電極111eをマスクとして、n型の導電性を付与する不純物元素を添加し、第1のn型不純物領域112a、第1のn型不純物領域112b、第1のn型不純物領域112cを設ける。n型を付与できる不純物元素について特に限定はなく、燐、ヒ素などを用いることができる。第1のn型不純物領域112a〜112cを設けた後、マスク135a〜135eを除去する(図9(C))。

マスク135a〜135eを除去した後、半導体層106aを覆うマスク136a、半導体層106cを覆うマスク136bを形成する。マスク136aおよびマスク136b並びに第1の導電層108b、第2の導電層110bをマスクとしてn型の導電性を付与する不純物元素を半導体層106bへさらに添加し、第1の導電層108bと重なる領域に第2のn型不純物領域113aを、第1の導電層108b及び第2の導電層110bのいずれとも重なっていない領域に第3のn型不純物領域114aを設ける(図10(A))。このようにして設けられた第3のn型不純物領域114aはトランジスタのソース若しくはドレインとして機能する。すなわち、第3のn型不純物領域114aはトランジスタと容量とを接続する機能を有する。また、ゲート電極111bと重なり、ソース若しくはドレインとして機能する第3のn型不純物領域114aとチャネル形成領域115aとの間に、第3のn型不純物領域114aと同じ導電型であると共に第3のn型不純物領域114aよりも低い濃度を有する第2のn型不純物領域113aを設けることによってホットキャリア劣化に対する耐性に優れたnチャネル型トランジスタ152を得ることができる。なお、第2のn型不純物領域113aに挟まれた領域はチャネル形成領域115aとして機能する。

なお、図16に示すように、第1のn型不純物領域112dのうちゲート電極とオーバーラップしていない領域の一部をマスクで覆っておくことで、ゲート電極111f、111gと重なり、ソース若しくはドレインとして機能する第3のn型不純物領域114b、114cとチャネル形成領域115b、115cとの間に、第3のn型不純物領域114b、114cと同じ導電型であると共に第3のn型不純物領域114b、114cよりも低い濃度を有する第2の不純物領域113bを設けることによってオフリーク電流を低減することができるnチャネル型トランジスタ155を得ることができる。また、トランジスタ155においてゲート電極111fとゲート電極111gとは同じタイミングで同じ電圧が印加されるように電気的に接続しており、トランジスタ155は二つのチャネル形成領域115b、115cを有するダブルゲート型のトランジスタである。

図10(B)に示すように、マスク136a、136bを除去した後、次に半導体層106bを覆うマスク137を形成する。マスク137、及び第2の導電層110a、110c〜110eをマスクとしてp型の導電性を付与する不純物元素を半導体層106a、106cへ添加し、第1の導電層108a、108c〜108eのそれぞれと重なる領域に第1のp型不純物領域116a、116bを設けると共に、第1の導電層108a、108c〜108eと重なっていない領域に第2のp型不純物領域117a、117b、117cを設ける。このようにして設けられた第2のp型不純物領域117a、117b、117cはトランジスタのソース若しくはドレイン、またはトランジスタと容量とを接続する機能を有する。このようにしてpチャネル型トランジスタ151、153及び容量154を得ることができる(図11(A)参照。)。なお、トランジスタ151の第1のp型不純物領域116aに挟まれた領域はチャネル形成領域118aとして機能する。また、トランジスタ153においてゲート電極111cとゲート電極111dとは同じタイミングで同じ電圧が印加されるように電気的に接続しており、トランジスタ153は二つのチャネル形成領域118b、118cを有するダブルゲート型のトランジスタである。また、工程におけるp型の導電性を付与する不純物元素の添加では、先に形成されていた第1のn型不純物領域112a、112cに含まれる不純物元素よりも高濃度のp型の導電性を付与する不純物する為、n型の導電性は打ち消される。

次いで、マスク137を除去する。以上のようにして、画素部161で用いられるトランジスタ153、容量154、及び駆動回路部162で用いられるトランジスタ151、152を含む半導体装置を作製することができる(図11(A))。半導体装置には、画素部161、駆動回路部162の他、外部から信号を入力する為の端子部163が後述の工程を経ることによって設けられる。なお、トランジスタの構造について特に限定はなく、例えば、二つのゲート電極の間に半導体層が挟まれた構造を有するマルチゲート型のトランジスタであってもよいし、ソースまたはドレインとして機能する不純物領域とチャネル形成領域とが隣接した(これらの間にソースまたはドレインとして機能する不純物領域よりも低濃度の領域を含まない)シングルドレイン型のトランジスタ等であってもよい。

次いで、トランジスタを覆うように、第1の層間絶縁層119a、119b、119cを順に形成する(図11(B))。第1の層間絶縁層119aは、酸化珪素、窒化珪素等の絶縁物を用いて形成することができる。ここで、酸化珪素、窒化珪素には、それぞれ、窒素、酸素が含まれていてもよい。また、酸化珪素及び窒化珪素等の無機絶縁物の他、アクリルやポリイミド等の有機絶縁物、及びシロキサン系材料を出発材料として形成されたSi−O−Si結合を含む材料等から選ばれる一または二以上の化合物を用いて形成してもよい。なお、シロキサンは、シリコン(Si)と酸素(O)との結合で骨格構造が構成される。置換基として、少なくとも水素を含む有機基(例えばアルキル基、芳香族炭化水素)が用いられる。置換基として、フルオロ基を用いてもよい。または置換基として、少なくとも水素を含む有機基と、フルオロ基とを用いてもよい。また、第1の層間絶縁層119a、119b、119cの形成方法についても特に限定はなく、プラズマCVD法、減圧CVD法、スパッタリング法、PVD法等の成膜方法を用いて形成すればよい。さらに、本形態では第1の層間絶縁層は119a、119b、119cの三層が積層した多層となっているが、第1の層間絶縁層の積層数についても特に限定はなく、単層であってもよいし、二層以上の多層であってもよい。なお、第1の層間絶縁層119a、119b、119cのなかで少なくとも一層は、水素を含む絶縁層であることが好ましい。水素を含む絶縁層としては、例えば、SiH4ガス、NH3ガス、N2Oガス及びH2ガスを原料ガスとしプラズマCVD法を用いて形成された窒化珪素からなる層が挙げられる。このようにして形成された窒化珪素には水素の他、酸素も含まれる。第1の層間絶縁層119a、119b、119cの少なくとも一層を水素を含む絶縁層とすることによって、絶縁層に含まれた水素を利用して半導体層106a〜106cに含まれるダングリングボンドを終端する為の水素化することができる。従って、例えば炉内に水素ガスを充填した雰囲気で水素化をする必要がなく、簡便に水素化を行うことができる。また、水素を含む窒化珪素を第1の層間絶縁層に用いる場合、当該水素を含む窒化珪素で形成された層とトランジスタとの間に酸化珪素、若しくは窒素を含む酸化珪素で形成された層を設けることが好ましい。本形態のように、第1の層間絶縁層が119a、119b、119cの三層で構成される場合は、第1の層間絶縁層119aを酸化珪素、若しくは窒素を含む酸化珪素で形成し、第1の層間絶縁層119bを水素を含む窒化珪素(さらに酸素が含まれていてもよい)で形成し、第1の層間絶縁層119cを酸化珪素、若しくは窒素を含む酸化珪素で形成で形成することが好ましい。第1の層間絶縁層119a〜119cは、例えば発光素子からの発光が第1の層間絶縁層119a〜119cを介して外部に取り出される場合には、発光が通る光路の長さを調節する為の光路長調整手段として用いることができる。

なお、第1の層間絶縁層119a、119b、119cのいずれかの形成前若しくは形成後において、先に添加したn型若しくはp型の導電性を付与する為の不純物元素を活性化する為の処理をすることが好ましい。活性化の為の処理方法について特に限定はなく、ファーネス、RTA、またはレーザー光照射等を用いて行えばよい。

次いで、第1の層間絶縁層119a、119b、119cに、半導体層106a〜106cへ至る開口部を形成する。さらに、該開口部及び第1の層間絶縁層119cを覆う導電層を形成した後、これを所望の形状に加工し、画素部161に配線120f、120gを、駆動回路部162に配線120b〜120eを、端子部163に配線120aをそれぞれ形成する(図12(A))。開口部の形成方法について特に限定はなく、レジスト等により形成されたマスクを第1の層間絶縁層119c上に設けた後、第1の層間絶縁層119a、119b、119cをエッチングすることによって形成すればよい。ここで、エッチング方法について特に限定はなくウェットエッチング法若しくはドライエッチング法の何れの方法を用いてもよい。また、導電層は、単層であっても多層であってもよいが、少なくとも一層はアルミニウム、銅等の導電性の高い金属、またはアルミニウムとネオジウム等の導電性の高い合金を用いて形成された層であることが好ましい。また、アルミニウムには珪素等が含まれていてもよい。また、多層とする場合には、導電性の高い金属を含む層を挟むように、窒化チタン、窒化タンタル等の金属窒化物を用いて形成された層を設けることが好ましい。なお、配線120a〜120gには、異なる層に設けられた配線若しくは電極を電気的に接続する為の接続部として機能する導電層も含まれる。

次いで、配線120a〜120gを覆うように第2の層間絶縁層121を形成する(図12(B))。第2の層間絶縁層121は、酸化珪素、窒化珪素等の絶縁物を用いて形成することができる。ここで、酸化珪素、窒化珪素には、それぞれ、窒素、酸素が含まれていてもよい。また、酸化珪素及び窒化珪素等の無機絶縁物の他、アクリルやポリイミド等の有機絶縁物、及びシロキサン等から選ばれる一または二以上の化合物を用いて形成してもよい。また、第2の層間絶縁層121の形成方法についても特に限定はなく、プラズマCVD法、減圧CVD法、スパッタリング法、PVD法等の成膜方法を用いて形成すればよい。さらに、本形態では第2の層間絶縁層121は単層となっているが、これに限らず二層以上の多層であってもよい。

次いで、第2の層間絶縁層121を通って配線120fに至る開口部を設けると共に、配線120aが露出するように第2の層間絶縁層121をエッチングする。エッチングは、第2の層間絶縁層121上にレジスト等により形成されたマスクを設けた後、ウェットエッチング法またはドライエッチング法等によって行えばよい。

次いで、第2の層間絶縁層121上に発光素子の電極122を形成する(図13(A))。発光素子の電極122を形成に用いられる材料について特に限定はなく、インジウム錫酸化物、インジウム亜鉛酸化物、酸化亜鉛等の酸化物半導体、またはアルミニウム、金、白金等の導電体を用いて形成すればよい。発光素子の電極122の形成方法についても特に限定はなく、例えば、第2の層間絶縁層121上に前記した酸化物半導体若しくは導電体を用いて形成された層の上にレジスト等により形成されたマスクを設けた後、酸化物半導体若しくは導電体を用いて形成された層をエッチングし、所望の形状に加工すればよい。

次いで、発光素子の電極122の端部を覆う絶縁層123を形成する(図13(B))。絶縁層123は、酸化珪素、窒化珪素等の無機絶縁物、アクリル、ポリイミド、レジスト等の有機絶縁物、またはシロキサン等を用いて形成することができるが、なかでも感光性アクリル、感光性ポリイミド、レジスト等の感光性樹脂を用いて形成することが好ましい。感光性樹脂を用いてフォトリソグラフィにより所望の形状となるように形成することによって、丸みを帯びた形状のエッジを有する絶縁層123とすることができ、その結果、発光素子の劣化を低減させることができる。

次いで、発光素子の電極122及び絶縁層123の上に発光層124を形成する。発光層124は、有機物若しくは無機物のいずれか一方を用いて形成されていてもよいし、または有機物と無機物の両方を用いて形成されていてもよい。また、発光層124は、単層であってもよいし、または、所望の波長の発光を呈する物質(発光物質)を含む層の他に正孔輸送層、電子輸送層、正孔注入層、電子注入層等を有する多層であってもよい。また、多層とする場合、発光素子の電極122上に、PEDOT等の導電性の高い有機物を用いて形成された層、または正孔輸送性の高い物質とその物質に対し電子受容性を示す物質とを混合して形成された層、または電子輸送性の高い物質とその物質に対し電子供与性を示す物質とを混合して形成された層のいずれかを設けた後、発光物質を含む層、正孔輸送層、電子輸送層等の他の層を形成することが好ましい。PEDOT等の導電性の高い有機物を用いて形成された層、正孔輸送性の高い物質とその物質に対し電子受容性を示す物質とを混合して形成された層、及び電子輸送性の高い物質とその物質に対し電子供与性を示す物質とを混合して形成された層は、これらの層の厚さを厚くしても発光素子の駆動電圧の増加を招き難い為、これらの層の厚さを厚くすることで、発光素子の電極122の表面に形成された凹凸を緩和し、発光素子の電極間の短絡等を防ぐことができる。なお、発光物質は蛍光を発光するものでもよいし燐光を発光するものであってもよい。

なお、発光層124は、発光色の異なる発光素子毎に作り分けてもよいし、または同じ発光色を呈する連なった一つの層として形成されてもよい。同じ発光色を呈する場合、カラーフィルター等と組み合わせ、発光装置の外部に取り出される発光は画素毎に異なった色となるようにしてもよい。

次いで、発光層124の上に発光素子の電極125を形成する(図14(A))。発光素子の電極125の形成に用いられる材料について特に限定はなく、インジウム錫酸化物、インジウム亜鉛酸化物、酸化亜鉛等の酸化物半導体、またはアルミニウム、金、白金等の導電体を用いて形成すればよい。なお、発光素子の電極122若しくは発光素子の電極125の少なくとも一方は発光層124からの発光を透過できるように、インジウム錫酸化物、インジウム亜鉛酸化物、酸化亜鉛等で形成されていることが好ましい。

次いで、基板100と基板126とを、先に形成したトランジスタ及び発光素子が封じ込められるように、シール材127を用いて貼り合わせる。なお、基板126には、図15に示すように、遮光層131とカラーフィルター132が設けられていてもよい。さらに基板100と基板126とで封止された内部128は、窒素、またはアルゴン等の不活性ガスで充填されていてもよいし、樹脂材料等によって充填されていてもよい。充填される樹脂材料には、乾燥剤が含まれていてもよい。

次いで、導電性接着剤129等を用いて配線120aにFPC(フレキシブルプリントサーキット)130を接続する(図14(B)、図15)。

以上のようにして、本発明の半導体装置を含む発光装置を作製することができる。なお、本形態では、発光装置の作製方法について説明したが、発光素子の電極122以降の工程及び回路構成を適宜変更することによって液晶装置等も作製することができる。

(実施の形態6)

実施の形態5で説明した作製方法によって作製される発光装置の画素部の一態様について図17の上面図を用いて説明する。

図17において、破線A−A’で表される部分の断面は、図13(B)における画素部161の断面図に相当する。なお、図17では、発光素子の電極122の端部を覆う絶縁層123は図示してないが、実際には設けられている。図17から、半導体層211aと、ゲート電極及び容量電極として機能する領域を含む第1の導電層212aとが重なり、図13のトランジスタ153に相当するトランジスタ201、及び容量154に相当する容量202とがそれぞれ設けられていることが分かる。第1の導電層212aは、第2の導電層213を介して発光素子の電極207(図13の発光素子の電極122に相当)と接続している。また、ゲート線204が第1の導電層212aと同じ層で形成されている。さらに、ゲート線204と交差するようにソース線205と電流供給線206とが設けられている。ソース線205は、半導体層211bと、第3の導電層212bとを含むトランジスタ203のソースに接続している。なお、第3の導電層212bはゲート線204及び第1の導電層212aと同じ層で設けられていると共に、ゲート線204と接続している。また、ゲート線204の一部はトランジスタ203のゲート電極として機能するように設けられている。電流供給線206は、トランジスタ201がオンになったときに発光素子へ電流が供給されるように半導体層211aと接続している。なお、本形態における接続には、例えば半導体層211bと第1の導電層212aとの接続のように間に別の導電層(本形態の場合は第4の導電層214)を介して電気的に接続する場合も含まれる。また、本形態では、第1の導電層212aのうち容量202の電極として機能部分は凸凹した鋸歯状の形状になっている。このような形状とすることで、容量202へ電荷を蓄積し易くなる。

トランジスタ201、203、容量202、ゲート線204、ソース線205、電流供給線206のそれぞれの接続関係を図18の回路図で示した。なお、図17の発光素子の電極207は、発光素子208に含まれている。発光素子208はダイオード型の素子であり、本形態のように発光素子208と直列に接続したトランジスタ201がpチャネル型トランジスタである場合は発光素子の電極207は陽極として機能する。これとは反対にトランジスタ201がnチャネル型トランジスタである場合は発光素子の電極207は陰極として機能する。

本発明の発光装置の画素部には、図18で表されるような回路によって駆動する複数の発光素子がマトリクス状に配列されている。なお、発光素子を駆動させる為の回路については、図18に示したものには限定されるわけではなく、例えば入力された信号を強制的に消去する為の消去線及び消去動作に用いられる消去用のトランジスタを設けた構成の回路等であってもよい。

(実施の形態7)

本発明により作製される電子機器について図19を参照しつつ説明する。

図19(A)に示すテレビジョンは、本体8001、表示部8002等を含んでいる。表示部8002は、画素ごとに本発明の作製方法によって作製したTFTを有している。このTFTを有していることによりTFTのばらつきを抑えることができ、TFTの特性の向上を実現させたテレビジョンを提供することができる。

図19(B)に示す情報端末機器は、本体8101、表示部8102等を含んでいる。表示部8102は、画素ごとに本発明の作製方法によって作製したTFTを有している。このTFTを有していることによりTFTのばらつきを抑えることができ、TFTの特性の向上を実現させた情報端末機器を提供することができる。

図19(C)に示すビデオカメラは、本体8201、表示部8202等を含んでいる。表示部8202は、画素ごとに本発明の作製方法によって作製したTFTを有している。このTFTを有していることによりTFTのばらつきを抑えることができ、TFTの特性の向上を実現させたビデオカメラを提供することができる。

図19(D)に示す電話機は、本体8301、表示部8302等を含んでいる。表示部8302は、画素ごとに本発明の作製方法によって作製したTFTを有している。このTFTを有していることによりTFTのばらつきを抑えることができ、TFTの特性の向上を実現させた電話機を提供することができる。

図19(E)に示す携帯型のテレビジョンは、本体8401、表示部8402等を含んでいる。表示部8402は、画素ごとに本発明の作製方法によって作製したTFTを有している。このTFTを有していることによりTFTのばらつきを抑えることができ、TFTの特性の向上を実現させた携帯型のテレビジョンを提供することができる。またテレビジョンとしては、携帯電話機などの携帯端末に搭載する小型のものから、持ち運びをすることができる中型のもの、また、大型のもの(例えば40インチ以上)まで、幅広いものに、本発明の発光装置を適用することができる。

なお、本発明に係る電子機器は、図19(A)〜(E)に限定されず、表示部等にTFTを含むものが含まれる。

以上の様に、本発明の適用範囲は極めて広く、あらゆる分野の電子機器の作製方法に適用することが可能である。また、本実施の形態の電子機器は実施の形態1〜6のどのような組み合わせからなる構成を用いても実現することができる。

(実施の形態8)

本発明の半導体装置の作製方法について、図20〜図24の断面図と、図25の上面図を参照して説明する。

まず、基板50の一方の面上に、絶縁層51を形成する(図20(A)参照。)。次に、絶縁層51上に剥離層52を形成する。続いて、剥離層52上に絶縁層53を形成する。

基板50は、絶縁表面を有する基板であり、例えば、ガラス基板、プラスチック基板、石英基板等である。好適には、基板50として、ガラス基板又はプラスチック基板を用いるとよい。ガラス基板とプラスチック基板は、1辺が1メートル以上のものを作製することが容易であり、また、四角形状等の所望の形状のものを作製することが容易であるからである。そうすると、例えば、四角形状で、1辺が1メートル以上のガラス基板やプラスチック基板を用いると、生産性を大幅に向上させることができる。このような利点は、円形で、最大で直径が30センチ程度のシリコン基板を用いる場合と比較すると、大きな優位点である。

絶縁層51、53は、気相成長法(CVD法)やスパッタリング法等により、珪素の酸化物、珪素の窒化物、窒素を含む珪素の酸化物、酸素を含む珪素の窒化物などを形成する。絶縁層51は、基板50からの不純物元素が上層に侵入してしまうことを防止する役目を担う。但し、絶縁層51は、必要がなければ、形成しなくてもよい。

剥離層52は、スパッタリング法等により、タングステン(W)、モリブデン(Mo)、チタン(Ti)、タンタル(Ta)、ニオブ(Nb)、ニッケル(Ni)、コバルト(Co)、ジルコニウム(Zr)、亜鉛(Zn)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、珪素(Si)等から選択された元素または前記元素を主成分とする合金材料若しくは化合物材料を含む層を、単層又は積層して形成する。なお、珪素を含む層は、非晶質、微結晶、多結晶のいずれでもよい。

剥離層52が単層構造の場合、好ましくは、タングステン、モリブデン、タングステンとモリブデンの混合物、タングステンの酸化物、タングステンの酸化窒化物、タングステンの窒化酸化物、モリブデンの酸化物、モリブデンの酸化窒化物、モリブデンの窒化酸化物、タングステンとモリブデンの混合物の酸化物、タングステンとモリブデンの混合物の酸化窒化物、タングステンとモリブデンの混合物の窒化酸化物のいずれかを含む層を形成する。

剥離層52が積層構造の場合、好ましくは、1層目として、タングステン、モリブデン、タングステンとモリブデンの混合物を含む層を形成し、2層目として、タングステンの酸化物、モリブデンの酸化物、タングステンとモリブデンの混合物の酸化物、タングステンの酸化窒化物、モリブデンの酸化窒化物、タングステンとモリブデンの混合物の酸化窒化物を形成する。

剥離層52として、タングステンとタングステンの酸化物の積層構造を形成する場合、まず、剥離層52としてタングステンを含む層を形成し、その上層の絶縁層53として、珪素の酸化物を含む層を形成することにより、タングステンを含む層と珪素の酸化物を含む層との間に、タングステンの酸化物を含む層が形成されることを活用してもよい。タングステンの窒化物、タングステンの酸化窒化物、タングステンの窒化酸化物を含む層等を形成する場合も同様であり、タングステンを含む層を形成後、その上層に珪素の窒化物を含む層、酸素を含む窒化珪素層、窒素を含む酸化珪素層を形成するとよい。

次に、絶縁層53上に複数のトランジスタ54を形成する。この工程では、複数のトランジスタ54として、薄膜トランジスタ(Thin Film Transistor)を形成する。

複数のトランジスタ54の各々は、半導体層90、ゲート絶縁層(単に絶縁層ともいう)55、第1の導電層91、ゲート(ゲート電極ともいう)である第2の導電層92を有する。半導体層90は、ソース又はドレインとして機能する不純物領域93、94、チャネル形成領域95を有する。不純物領域93、94には、N型を付与する不純物元素(例えばリン(P)、砒素(As))、又はP型を付与する不純物元素(例えばボロン(B))が添加されている。不純物領域94は、LDD(Lightly Doped Drain)領域である。なお、半導体層90の結晶化を行う際、本発明の照射装置を用いているため、低コスト化を実現できる。

複数のトランジスタ54の各々は、半導体層90上にゲート絶縁層55が設けられ、ゲート絶縁層55上に第1の導電層91が設けられ、第1の導電層91上に第2の導電層92が設けられたトップゲート型、第2の導電層92上にゲート絶縁層55が設けられ、ゲート絶縁層55上に半導体層90が設けられたボトムゲート型のどちらのタイプでもよい。また、複数のトランジスタ54から選択された1つ又は複数のトランジスタは、ゲート電極が2つ以上、チャネル形成領域が2つ以上あるマルチゲート型のトランジスタでもよい。

また、基板50上に複数のトランジスタ54のみを形成しているが、本発明はこの構成に制約されない。基板50上に設ける素子は、半導体装置の用途によって適宜調整される。例えば、非接触でデータの送信と受信を行う機能を有する場合、基板50上に複数のトランジスタのみ、又は基板50上に複数のトランジスタとアンテナとして機能する導電層を形成するとよい。また、データを記憶する機能を有する場合、基板50上に複数のトランジスタと記憶素子(例えば、トランジスタ、メモリトランジスタ等)を形成するとよい。また、回路を制御する機能や信号を生成する機能等を有する場合(例えば、CPU、信号生成回路等)、基板50上にトランジスタを形成するとよい。また、上記以外にも、必要に応じて、抵抗素子や容量素子などの他の素子を形成するとよい。

次に、複数のトランジスタ54上に、絶縁層56、57を形成する。絶縁層56、57は、気相成長法、スパッタリング法、SOG(スピン オン グラス)法、液滴吐出法(例えば、インクジェット法)等を用いて、珪素の酸化物、珪素の窒化物、ポリイミド、アクリル、シロキサン系材料を出発材料として形成されたSi−O−Si結合を含む材料を含む絶縁膜(以下、シロキサン系絶縁膜と記載する)、オキサゾール樹脂等を用いて形成する。なお、シロキサンは、シリコン(Si)と酸素(O)との結合で骨格構造が構成される。置換基として、少なくとも水素を含む有機基(例えばアルキル基、芳香族炭化水素)が用いられる。置換基として、フルオロ基を用いてもよい。または置換基として、少なくとも水素を含む有機基と、フルオロ基とを用いてもよい。オキサゾール樹脂は、例えば、感光性ポリベンゾオキサゾール等である。オキサゾール樹脂は、ポリイミド等の比誘電率(3.2〜3.4程度)と比較すると、比誘電率が低いため(2.9程度)、寄生容量の発生を抑制し、高速動作を行うことができる。

また上記の構成では、複数のトランジスタ54上に3層の絶縁層(絶縁層56、57)を形成しているが、本発明はこの構成に制約されない。複数のトランジスタ54上に設けられる絶縁層の数は制約されない。

次に、ゲート絶縁層55及び絶縁層56、57に開口部を形成して、複数のトランジスタ54の各々のソース(ソース領域、ソース電極ともいう)又はドレイン(ドレイン領域、ドレイン電極ともいう)に接続された導電層59〜64を形成する(図20(A)参照。)。導電層59〜64は、同じ層に設けられている。また、導電層59〜64はソース配線又はドレイン配線である。外部から供給される信号は、導電層59〜64を介して、複数のトランジスタ54に供給される。

導電層59〜64は、スパッタリング法等により、チタン、タングステン、クロム、アルミニウム、タンタル、ニッケル、ジルコニウム、ハフニウム、バナジウム、イリジウム、ニオブ、鉛、白金、モリブデン、コバルト又はロジウム等から選択された元素、又はこれらの元素を主成分とする合金材料、又はこれらの元素を主成分とする酸化物や窒化物などの化合物材料で、単層又は積層で形成する。導電層59〜64の積層構造の例を挙げると、例えば、チタン、アルミニウム、チタンの3層構造、チタン、窒化チタン、アルミニウム、チタン、窒化チタンの5層構造、チタン、窒化チタン、シリコンが添加されたアルミニウム、チタン、窒化チタンの5層構造等がある。

次に、導電層59上に、導電層66を形成する(図20(B)参照。)。導電層66は、スクリーン印刷法、液滴吐出法等を用いて、金、銀又は銅を含む層を形成する。好ましくは、スクリーン印刷法を用いて、銀の微粒子を含むペースト(銀の微粒子と樹脂が混合した材料)で形成するとよい。スクリーン印刷法は、作製時間を短縮することができ、装置が安価であるからである。また、銀は抵抗値が低いからである。

次に、導電層66導電層59の一方もしくは双方を、溶融させることのできるレーザービームを照射する。レーザービームを照射する前は、導電層66と導電層59とは部分的に接していたが、レーザービームの照射により、導電層66と導電層59の接する部分を増大させることができる。そのため、導電層66と導電層59の電気的な接続をより確実なものとして、信頼性を向上させることができる。レーザービームには、媒質により分類すると、気体レーザー、液体レーザー、固体レーザーがあり、発振の特徴により分類すると、自由電子レーザー、半導体レーザー、X線レーザーがあるが、本発明では、いずれのレーザーを用いてもよい。但し、好ましくは気体レーザー又は固体レーザーを用いるとよく、さらに好ましくは固体レーザーを用いるとよい。また本発明には、連続発振型のレーザービーム、パルス発振型のレーザービームのどちらを用いてもよい。

次に、絶縁層57と導電層59〜64上に、絶縁層68を選択的に形成する(図20(C))。絶縁層58には、開口部69が設けられている。導電層66は、開口部69を介して露出されている。

なお、開口部69は、導電層66の全ての表面が露出されるような形状ではなく、導電層66の一部の表面が露出されるような形状とするとよい。具体的には、開口部69は、導電層66の中心部が露出されるような形状とするとよい。これは、後の工程において、正確に転置を行うためである。仮に、導電層66の一表面の全てが露出されるように、絶縁層68を設けると、導電層66と絶縁層68の両方が設けられていない領域が生じてしまう場合がある。後に行う転置の工程では、絶縁層68と基板88とを接着させて行うため、導電層66と絶縁層68の一方が設けられていない領域があると、正確に転置を行うことができない場合がある。しかしながら、上記の工程では、絶縁層68は、導電層66の中心部が露出されるように、選択的に設けられている。そうすると、導電層66と絶縁層68の一方が設けられていない領域がないため、正確に転置を行うことができる。

絶縁層68は、エポキシ樹脂、アクリル樹脂及びポリイミド樹脂等の絶縁性の樹脂により、5〜200μm、好適には15〜35μmの厚さで形成する。また、絶縁層68は、スクリーン印刷法、液滴吐出法等を用いて、均一に形成する。好ましくは、スクリーン印刷法を用いるとよい。スクリーン印刷法は、作製時間を短縮することができ、装置が安価であるからである。次に、必要に応じて、加熱処理を行う。

次に、少なくとも、剥離層52の一部が露出するような開口部71を形成する(図21(A)参照。)。この工程は、処理時間が短い点から、レーザービームの照射により行うとよい。レーザービームは、基板50、絶縁層51、剥離層52、絶縁層53、ゲート絶縁層55、絶縁層56、57、68に対して照射される。また、レーザービームは、絶縁層68の表面から照射される。開口部71は、少なくとも、剥離層52の一部が露出するように形成される。そのため、少なくとも、ゲート絶縁層55、絶縁層56、57、68には、開口部71が設けられる。図示する構成では、レーザービームが、絶縁層51にまで達し、絶縁層51、53、ゲート絶縁層55、絶縁層56、57、58が分断された場合を示す。なお、レーザービームは、基板50まで達してもよい。

上記のレーザービームを照射する工程では、アブレーション加工が用いられる。アブレーション加工とは、レーザービームを照射した部分、つまり、レーザービームを吸収した部分の分子結合が切断されて、光分解し、気化する現象を用いた加工である。つまり、レーザービームを照射して、絶縁層51、剥離層52、絶縁層53、ゲート絶縁層55、絶縁層56、57、68のある部分の分子結合を切断し、光分解し、気化させることにより、開口部71を形成している。

また、レーザーは、紫外領域である150〜380nmの波長の固体レーザーを用いるとよい。好ましくは、150〜380nmの波長のNd:YVO4レーザーを用いるとよい。その理由は、150〜380nmの波長のNd:YVO4レーザーは、他の高波長側のレーザーに比べ、基板に光が吸収されやすく、アブレーション加工が可能であるからである。また、加工部の周辺に影響を与えず、加工性がよいからである。

次に、絶縁層68上に、基板88を設ける(図21(B)参照。)。基板88は、絶縁層72と接着層83が積層された基板であり、熱剥離型の基板である。接着層83は、加熱処理により接着力が低下する層であり、例えば、熱可塑性接着剤の加熱時の軟化を用いる材料からなる層、加熱により膨張するマイクロカプセルや発泡剤を混入した材料からなる層、熱硬化性樹脂に熱溶融性や熱分解性を付与した材料からなる層、水の侵入による界面強度劣化やそれに伴う吸水性樹脂の膨張を用いた層である。

次に、基板88を用いて、基板50から、複数のトランジスタ54を含む積層体を分離する(図22(A)参照。)。基板50から、複数のトランジスタ54を含む積層体の分離は、剥離層52の内部又は剥離層52と絶縁層53を境界として行われる。図示する構成では、分離は、剥離層52と絶縁層53の間を境界として行われた場合を示す。このように、基板88を用いることにより、分離の工程を容易にかつ短時間で行うことができる。

次に、加熱処理を行って、絶縁層53の表面に基板89を設けると共に、基板88から複数のトランジスタ54を含む積層体を分離する(図22(B)参照。)。基板89は、絶縁層73と接着層84が積層された基板である。接着層84は、加熱処理により接着力が増す層であり、熱可塑性の樹脂を含む層に相当する。熱可塑性の樹脂とは、例えば、ポリエチレン、ポリスチレン、ポリプロピレン、ポリ塩化ビニル等に相当する。

上述したように、基板88は、熱剥離型の基板であるため、加熱処理により、基板88と絶縁層68の間の接着力が低下し、基板88から複数のトランジスタ54を含む積層体が分離される。同時に、加熱処理により、基板89の表面の熱可塑性の樹脂が硬化し、絶縁層53と基板89の一表面との接着力が増す。このように、性質が異なる接着層が設けられた2枚の基板88、89を用いることにより、基板88から積層体を分離する工程と、積層体を基板89上に設ける工程とを同時に行うことができる。従って、作製時間を短縮することができる。

次に必要に応じて、再度、導電層66にレーザービームを照射する。これは、上記の分離の工程の影響により、導電層59と導電層66との電気的な接続に不良が生じる可能性があり、そのような不良を改善するためである。従って、必要がなければ、レーザービームを照射する工程を行わなくてもよい。

次に、導電層66に接するように、端子12を形成する(図23(A)参照。)。端子12は、スクリーン印刷法、液滴吐出法等を用いて、金、銀又は銅を含む層を形成する。好ましくは、スクリーン印刷法を用いて、銀の微粒子を含むペースト(銀の微粒子と樹脂が混合した材料)で形成する。スクリーン印刷法は、作製時間を短縮することができ、装置が安価であるからであり、銀は抵抗値が低いからである。次に、必要に応じて加熱処理を行う。

次に、基板49、絶縁層53、ゲート絶縁層55、絶縁層56、57、68に、レーザービームを照射して、開口部76を形成する(図23(B)参照。)。

次に、アンテナとして機能する導電層19が設けられた基板20を準備する(図24(A))。なお、アンテナとして機能する導電層は、容量素子86を有し、アンテナとして機能する導電層19、容量素子86の各々は、スクリーン印刷法、液滴吐出法等を用いて形成する(図25(A)、(B)参照。)。図24(A)には、アンテナとして機能する導電層19を図示する。樹脂層14は、接着剤中に導電性粒子10が設けられた材料であり、ACP(Anisotropic Conductive Paste)ともよばれる。樹脂層14は、スクリーン印刷法、液滴吐出法等を用いて、均一に形成する。

次に、樹脂層14を用いて、基板89と基板20とを貼り合わせる(図24(A)、図25(B)参照。)。次に、必要があれば、絶縁層68と樹脂層14とを接着する。この際、フリップチップボンダー、ダイボンダー、ACF(Anisotropic Conductive Film)貼り付け機、圧着機等により、加圧処理と加熱処理の一方又は両方を行う。

なお、複数のトランジスタ54を含む積層体の表面に、さらに基板を設けてもよい(図24(B)参照。)。具体的には、基板89と基板20の一方又は両方の表面に、新たに基板を設けてもよい。図示する構成では、基板89の表面に基板81を設け、基板20の表面に基板82を設けている。基板81、82を設けることにより、さらに強度を向上させることができる。基板81、82による複数のトランジスタ54を含む積層体の封止は、基板81、82の各々の表面の層、又は基板81、82の各々の表面の接着層を加熱処理によって溶かすことにより行われる。また必要に応じて加圧処理も行われる。

なお、基板50から複数のトランジスタ54を含む積層体を分離する方法を示したが(図22(A)参照。)、本発明はこの形態に制約されない。導電層59〜64を形成した後(図20(A)参照。)に、基板50を薄型化してもよい。

基板50を薄型化するためには、基板50の複数のトランジスタ54が形成されていない面を、研削装置(例えば研削盤)を用いて研削する。好適には、基板50の厚さが100μm以下になるまで研削する。次に、研削した基板50の複数のトランジスタ54が形成されていない方の面を、研磨装置(例えば、研磨パッド、研磨砥粒(例えば酸化セリウム等))を用いて研磨する。好適には、基板50の厚さが50μm以下、好ましくは20μm以下、より好ましくは5μm以下になるまで研磨する。なお、基板50を薄型化するためには、基板50の研削と研磨の一方又は両方を行うとよい。また、研削工程と研磨工程を行う前に、必要に応じて、導電層59〜64上に保護を目的とした層を設けるとよい。また、研削工程と研磨工程の後は、必要に応じて、ゴミを除去するための洗浄工程、乾燥工程の一方又は両方を行うとよい。

薄型化した基板50の厚さは、研削工程と研磨工程に必要な時間、後に行う切断工程に必要な時間、半導体装置の用途、半導体装置の用途に必要な強度などを考慮して、適宜決めるとよい。例えば、研削工程と研磨工程の時間を短縮して生産性を向上させる場合は、研磨後の基板50の厚さは50μm程度にするとよい。また、後に行う切断工程に必要な時間を短縮してり生産性を向上させる場合、研磨後の基板50の厚さは、20μm以下、より好適には5μm以下とするとよい。また、半導体装置を薄い物品に貼り付けたり、埋め込んだりする場合、研磨後の基板50の厚さは20μm以下、より好適には5μm以下とするとよい。また、薄型化した基板50の厚さの下限は特に制約されない。基板50が除去されるまで(基板50の厚さが0μmになるまで)、薄型化してもよい。

次に、導電層59に接するように、導電層66を形成する(図20(B)参照。)。次に、導電層66にレーザービームを照射する(図20(B)参照。)。次に、絶縁層68を選択的に形成する(図20(C)参照。)。次に、レーザービームを照射して、開口部71を形成する(図21(A)参照。)。図示する構成では、開口部71の形成の際に、基板50を切断していないが、基板50を薄型化した場合は、基板50も切断するとよい。そして、基板50から、複数のトランジスタ54を含む積層体を分離する工程を省略するとよい。その後の工程は、上述の工程と同様である。基板50から複数のトランジスタ54を含む積層体を分離せずに、薄型化した基板50を残存させておくと、有害な気体の侵入、水の侵入、不純物元素の侵入を抑制することができる。従って、劣化や破壊を抑制し、信頼性を向上させることができる。また、バリア性を向上させることができる。

(実施の形態9)

本発明の半導体装置の作製方法について、図26〜図29を参照して説明する。また、トランジスタを形成し、絶縁層57を形成する工程までは実施の形態8と同様な工程を用いて作製するため、ここでは省略する。

次に、絶縁層55〜57に開口部を形成して、複数のトランジスタ54の各々のソース(ソース領域、ソース電極ともいう)又はドレイン(ドレイン領域、ドレイン電極ともいう)に接続された導電層59〜64とを形成する(図26(A)参照。)。導電層59〜64は、同じ層に設けられている。また、導電層59〜64はソース配線又はドレイン配線である。外部から供給される信号は、導電層59〜64を介して、複数のトランジスタ54に供給される。

導電層59〜64は、スパッタリング法等により、チタン、タングステン、クロム、アルミニウム、タンタル、ニッケル、ジルコニウム、ハフニウム、バナジウム、イリジウム、ニオブ、鉛、白金、モリブデン、コバルト又はロジウム等から選択された元素、又はこれらの元素を主成分とする合金材料、又はこれらの元素を主成分とする酸化物や窒化物などの化合物材料で、単層又は積層で形成する。導電層59〜64の積層構造の例を挙げると、例えば、チタン、アルミニウム、チタンの3層構造、チタン、窒化チタン、アルミニウム、チタン、窒化チタンの5層構造、チタン、窒化チタン、シリコンが添加されたアルミニウム、チタン、窒化チタンの5層構造等がある。

次に、図26(B)に示すように、導電層59〜64を覆うように、単層又は積層で絶縁層32を形成する。続いて、導電層59〜64を覆う絶縁層32にコンタクトホールを形成し、導電層33を形成する。導電層33はアンテナとして機能する。なお、導電層33はスクリーン印刷法、液滴吐出法等を用いて形成する。

次に、導電層59、導電層33の一方もしくは双方を、溶融させることのできるレーザービームを照射する。レーザービームを照射する前は、導電層59と導電層33とは部分的に接していたが、レーザービームの照射により、導電層59と導電層33の接する部分を増大させることができる。そのため、導電層59と導電層33の電気的な接続をより確実なものとして、信頼性を向上させることができる。レーザービームには、媒質により分類すると、気体レーザー、液体レーザー、固体レーザーがあり、発振の特徴により分類すると、自由電子レーザー、半導体レーザー、X線レーザーがあるが、本発明では、いずれのレーザーを用いてもよい。但し、好ましくは気体レーザー又は固体レーザーを用いるとよく、さらに好ましくは固体レーザーを用いるとよい。また本発明には、連続発振型のレーザービーム、パルス発振型のレーザービームのどちらを用いてもよい。

この後、絶縁層32、アンテナとして機能する導電層33上に、DLC(ダイヤモンドライクカーボン)等の炭素を含む層、窒化珪素を含む層、窒化酸化珪素を含む層等の保護層を形成してもよい。

次に、図26(C)に示すように絶縁層32、アンテナとして機能する導電層33上に、絶縁層35をスクリーン印刷法等で形成する。絶縁層35は、後の剥離工程での保護層として設けるため、平坦化層であることが好ましい。

次に、少なくとも、剥離層52の一部が露出するような開口部71を形成する(図27(A)参照。)。この工程は、処理時間が短い点から、レーザービームの照射により行うとよい。レーザービームは、基板50、絶縁層51、剥離層52、絶縁層53、ゲート絶縁層55、絶縁層56、57、32、35に対して照射される。また、レーザービームは、絶縁層35の表面から照射される。開口部71は、少なくとも、剥離層52の一部が露出するように形成される。そのため、少なくとも、絶縁層53、ゲート絶縁層55、絶縁層56、57、32、35には、開口部71が設けられる。図示する構成では、レーザービームが、絶縁層51にまで達し、絶縁層51、53、ゲート絶縁層55、絶縁層56、57、32、35が分断された場合を示す。なお、レーザービームは、基板50まで達してもよい。

また、レーザーは、紫外領域である150〜380nmの波長の固体レーザーを用いるとよい。好ましくは、150〜380nmの波長のNd:YVO4レーザーを用いるとよい。その理由は、150〜380nmの波長のNd:YVO4レーザーは、他の高波長側のレーザーに比べ、基板に光が吸収されやすく、アブレーション加工が可能であるからである。また、加工部の周辺に影響を与えず、加工性がよいからである。

次に、絶縁層68上に、基板88を設ける(図27(B)参照。)。基板88は、絶縁層72と接着層83が積層された基板であり、熱剥離型の基板である。接着層83は、加熱処理により接着力が低下する層であり、例えば、熱可塑性接着剤の加熱時の軟化を用いる材料からなる層、加熱により膨張するマイクロカプセルや発泡剤を混入した材料からなる層、熱硬化性樹脂に熱溶融性や熱分解性を付与した材料からなる層、水の侵入による界面強度劣化やそれに伴う吸水性樹脂の膨張を用いた層である。

次に、基板88を用いて、基板50から、複数のトランジスタ54を含む積層体を分離する(図28(A)参照。)。基板50から、複数のトランジスタ54を含む積層体の分離は、剥離層52の内部又は剥離層52と絶縁層53を境界として行われる。図示する構成では、分離は剥離層52と絶縁層53の間を境界として行われた場合を示す。このように、基板88を用いることにより、分離の工程を容易にかつ短時間で行うことができる。

次に、加熱処理を行って、絶縁層53の表面に基板89を設けると共に、基板88から複数のトランジスタ54を含む積層体を分離する(図28(B)参照。)。基板89は、絶縁層73と接着層84が積層された基板である。接着層84は、加熱処理により接着力が増す層であり、熱可塑性の樹脂を含む層に相当する。熱可塑性の樹脂とは、例えば、ポリエチレン、ポリスチレン、ポリプロピレン、ポリ塩化ビニル等に相当する。

上述したように、基板88は、熱剥離型の基板であるため、加熱処理により、基板88と絶縁層35の間の接着力が低下し、基板88から複数のトランジスタ54を含む積層体が分離される。同時に、加熱処理により、基板89の表面の熱可塑性の樹脂が硬化し、絶縁層53と基板89の一表面との接着力が増す。このように、性質が異なる接着層が設けられた2枚の基板88、89を用いることにより、基板88から積層体を分離する工程と、積層体を基板89上に設ける工程とを同時に行うことができる。従って、作製時間を短縮することができる。

なお、複数のトランジスタ54を含む積層体の表面に、さらに基板を設けてもよい(図29参照。)。具体的には、絶縁層35と基板89の一方又は両方の表面に、新たに、基板を設けてもよい。図示する構成では、基板89の表面に基板81を設け、絶縁層35の表面に基板82を設けている。基板81、82を設けることにより、さらに強度を向上させることができる。基板81、82による複数のトランジスタ54を含む積層体の封止は、基板81、82の各々の表面の層、又は基板81、82の各々の表面の接着層を加熱処理によって溶かすことにより行われる。また必要に応じて、加圧処理も行われる。

なお、基板50から複数のトランジスタ54を含む積層体を分離する方法を示したが、本発明はこの形態に制約されず、基板50を薄型化してもよい。工程については、実施の形態8と同様な工程を用いて行われるため、ここでは説明を省略する。

(実施の形態10)

本発明の半導体装置の構成について、図30を参照して説明する。本発明の半導体装置1100は、演算処理回路1101、記憶回路1103、アンテナ1104、電源回路1109、復調回路1110、変調回路1111を有する。半導体装置1100は、アンテナ1104と電源回路1109を必須の構成要素としており、他の要素は、半導体装置1100の用途に従って、適宜設けられる。

演算処理回路1101は、復調回路1110から入力される信号に基づき、命令の解析、記憶回路1103の制御、外部に送信するデータの変調回路1111への出力などを行う。

記憶回路1103は、記憶素子を含む回路と、データの書き込みやデータの読み出しを制御する制御回路を有する。記憶回路1103には、少なくとも、半導体装置自体の識別番号が記憶されている。識別番号は、他の半導体装置と区別するために用いられる。また、記憶回路1103は、有機メモリ、DRAM(Dynamic Random Access Memory)、SRAM(Static Random Access Memory)、FeRAM(Ferroelectric Random Access Memory)、マスクROM(Read Only Memory)、PROM(Programmable Read Only Memory)、EPROM(Electrically Programmable Read Only Memory)、EEPROM(Electrically Erasable Programmable Read Only Memory)及びフラッシュメモリから選択された一種又は複数種を有する。有機メモリは、一対の導電層間に有機化合物を含む層が挟まれた構造を有する。有機メモリは、構造が単純であるため、作製工程を簡略化することができ、費用を削減することができる。また、構造が単純であるために、積層体の面積を小型化することが容易であり、大容量化を容易に実現することができる。また、不揮発性であり、電池を内蔵する必要がないという長所がある。従って、記憶回路1103として、有機メモリを用いることが好ましい。

アンテナ1104は、リーダ/ライタ1112から供給された搬送波を、交流の電気信号に変換する。また、変調回路1111により、負荷変調が加えられる。電源回路1109は、アンテナ1104が変換した交流の電気信号を用いて電源電圧を生成し、各回路に電源電圧を供給する。

復調回路1110は、アンテナ1104が変換した交流の電気信号を復調し、復調した信号を、演算処理回路1101に供給する。変調回路1111は、演算処理回路1101から供給される信号に基づき、アンテナ1104に負荷変調を加える。

リーダ/ライタ1112は、アンテナ1104に加えられた負荷変調を、搬送波として受信する。また、リーダ/ライタ1112は、搬送波を半導体装置1100に送信する。なお、搬送波とは、リーダ/ライタ1112が発する電磁波である。

なお、本実施の形態の構成は他の実施の形態の構成と組み合わせて用いることが可能である。

(実施の形態11)

本発明の半導体装置は、非接触でデータの送信と受信ができるという機能を活用することにより、様々な物品、様々なシステムに用いることができる。物品とは、例えば、鍵(図31(A)参照。)、紙幣、硬貨、有価証券類、無記名債券類、証書類(運転免許証や住民票等)、書籍類、容器類(シャーレ等、図31(B)参照。)、装身具(鞄や眼鏡等、図31(C)参照。)、包装用容器類(包装紙やボトル等、図31(D)参照。)、記録媒体(ディスクやビデオテープ等)、乗物類(自転車等)、食品類、衣類、生活用品類、電子機器(液晶表示装置、EL表示装置、テレビジョン装置、携帯端末等)等である。本発明の半導体装置1125は、上記のような様々な形状の物品の表面に貼り付けたり、埋め込んだりして、固定される。

また、システムとは、物流・在庫管理システム、認証システム、流通システム、生産履歴システム、書籍管理システム等であり、本発明の半導体装置を用いることにより、システムの高機能化、多機能化、高付加価値化を図ることができる。例えば、本発明の半導体装置1125を身分証明証の内部に設けておき、かつ、建物の入り口などに、リーダ/ライタ1121を設けておく(図31(E)参照。)。リーダ/ライタ1121は、各人が所有する身分証明証内の認証番号を読み取り、その読み取った認証番号に関する情報を、コンピュータ1122に供給する。コンピュータ1122では、リーダ/ライタ1121から供給された情報に基づき、入室又は退室を許可するか否かを判断する。このように、本発明の半導体装置を用いることにより、利便性を向上させた入退室管理システムを提供することができる。

なお、本実施の形態の構成は他の実施の形態の構成と組み合わせて用いることが可能である。