JP2007169731A - アルミニウム鋳造合金およびこれを用いたコンプレッサ羽根車 - Google Patents

アルミニウム鋳造合金およびこれを用いたコンプレッサ羽根車 Download PDFInfo

- Publication number

- JP2007169731A JP2007169731A JP2005370010A JP2005370010A JP2007169731A JP 2007169731 A JP2007169731 A JP 2007169731A JP 2005370010 A JP2005370010 A JP 2005370010A JP 2005370010 A JP2005370010 A JP 2005370010A JP 2007169731 A JP2007169731 A JP 2007169731A

- Authority

- JP

- Japan

- Prior art keywords

- casting

- tensile strength

- elongation

- alloy

- compressor impeller

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【解決手段】 本発明のアルミニウム鋳造合金は、質量%で1.5≦Si<4.0、1.0≦Cu≦5.0、0.3≦Mg≦0.7、0.05≦Ti≦0.3、および(Sr、Sb、Na)から選ばれる元素の1種または2種以上を0.005≦Sr≦0.08、0.1≦Sb≦0.3、0.003≦Na≦0.08の範囲で含有し、残部がAlおよび不可避的不純物からなり、常温で引張強度が400MPa以上、伸びが少なくとも7%以上である。また、150℃で引張強度300MPa以上、200℃で引張強度250MPa以上である。本発明のコンプレッサ羽根車は上述のアルミニウム鋳造合金を用いてなる。

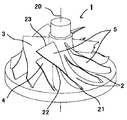

【選択図】図1

Description

上述の過給機に使用されるタービン羽根車は、内燃機関から排出される高温の排気ガスに曝されるため、通常は耐熱強度に優れるニッケル合金やチタンアルミニウム合金等が使用される。一方、コンプレッサ羽根車は、外気を吸気する部分で利用されて高温に曝されることがないため、通常はアルミニウム合金等が使用される。

また、例えば特許文献1は、質量%でSi:4〜12%、Mg:0.2〜0.6%、Ti:0.3%以下、B:0.001〜0.01%を含む高圧鋳造用アルミニウム合金を開示し、また、さらにCu:2〜5%を添加する合金や、これらの合金に対してさらにSr:0.002〜0.02%を添加する合金を開示する。

これら良好な鋳造性を有する従来のアルミニウム合金は、コンプレッサ羽根車の羽根部とハブ部のように、複雑な形状の薄肉部と厚肉部とが共存する形状を鋳造形成する場合には有益である。しかしながら、機械特性の点においては十分ではない。

そして、本発明においては、自動車等に使用されるコンプレッサ羽根車の鋳造形成には上述の本発明のアルミニウム鋳造合金を用いることが好適である。

以下、本発明のアルミニウム鋳造合金について、Alに対する含有成分と各成分の含有範囲の限定理由について詳細に説明する。

以下、Si以外に含有させる各元素について説明する。

本発明においてCuは、質量%で1.0≦Cu≦5.0の範囲で含有させ、伸びの改善を阻害することなく十分な引張強度を得るものである。なお、1.0%未満ではAl母相中への固溶量が不足して十分な引張強度が得られず、5.0%を超えるとCuAl2等の金属間化合物が粒界に多量に析出して伸びを低下させることがある。好ましくは2.0≦Cu≦4.0であり、より好ましくは2.5≦Cu≦3.5である。

また、Sbを0.3%を超えて含有させても、あるいはNaを0.03%を超えて含有させても、共晶Siのそれ以上の球状化効果は期待できない。なお、Sbは有害物質であることもあり、好ましくは(Sr、Na)から選ばれる元素の1種または2種を0.007≦Sr≦0.02、0.003≦Na≦0.03の範囲で含有させることである。

このような優れた機械特性を有する本発明のアルミニウム鋳造合金は、例えばコンプレッサ羽根車用途において、従来のAl−Si−Cu−Mg系合金では引張強度が不十分で適用できなかった高速回転領域や180〜200℃の曝露温度での使用に耐えることができるものとなる。

溶体化処理は、その保持時間を幾つか変えて各々の引張強度や伸びを測定し、好適な保持温度と保持時間を決定する等の手段を採用することができる。少なくとも7%以上の伸びを確保するためには、次工程で施す時効処理による伸びの低下分を勘案し、伸びが8%を超える条件を目安とすることが好ましい。このような条件としては、例えば、保持温度500〜540℃、保持時間6〜12hの範囲内で組み合せることが好ましく、より好ましい保持温度は525±10℃の範囲である。

本発明のコンプレッサ羽根車は、上述した本発明のアルミニウム鋳造合金を用いて鋳造形成することにより得られるものであり、上述した本発明のアルミニウム鋳造合金と同等の組成および機械特性を有する。これにより、適度な伸びを有しつつ従来よりも広範な温度域に渡って高い引張強度を有するコンプレッサ羽根車となる。

本発明のコンプレッサ羽根車の形成手段としては、例えば以下のような手段が採用できる。まずコンプレッサ羽根車の形状を有する羽根車素材を、上述の本発明のアルミニウム鋳造合金からなる溶湯を用いて鋳造形成し、この羽根車素材に対して好適な条件で溶体化処理および時効処理等を施し、必要に応じてバリ取りや研磨等の後処理を施すといった手段である。

図1に示す羽根車1は、本発明のコンプレッサ羽根車の一例であって、ハブ部2の最大径φ80mm、全高55mm、長羽根3と短羽根4の合計枚数12枚、羽根先端肉厚0.4〜0.6mmの寸法を有する、自動車のディーゼルエンジン用コンプレッサ羽根車である。この羽根車1は、長羽根3と短羽根4とが、中心軸20から半径方向に広がるハブ部2に交互に隣接して各々複数枚放射状に突設され、各々が複雑な空力学的曲面形状のブレード面5を表裏に有している。ブレード面5とは、長羽根3と短羽根4の各々の半径方向の外周面に相当するトレイリングエッジ面21およびフィレット面22、さらに長羽根3と短羽根4各々の最上部に相当するリーディングエッジ部23を含まない曲面部である。

そして、羽根車1のハブ部2の最大径近傍の厚肉部分から丸棒引張試験片を採取し、25℃(常温)における引張強度、0.2%耐力、伸びを測定した。表1に、実施例(A〜F)および比較例(G、H)の測定結果を示す。また、本発明の実施例である記号Eの羽根車1について、150℃、200℃、250℃における引張強度、0.2%耐力、伸びを測定した。表2に測定結果を示す。なお、これらの試験法についてはJIS−Z2241、G0567に記載され、測定した伸びは破断後の標点距離の永久伸びで定義される破断伸びである。

実施例(A〜E)においては、25℃(常温)において、伸びが7%以上あり、引張強度は400MPa以上、0.2%耐力も330MPa以上であった。機械強度の点では、CuやMg等の影響もあるものの特にSiの影響が大きいことが確認でき、より好ましいSiの含有範囲が2.8≦Si<4.0であることが確認できた。比較例(F〜H)においては、引張強度が400MPa未満、0.2%耐力が330MPa未満で、伸びが同等である場合、本発明の実施例よりも機械強度が劣っていた。このような結果から、常温における機械強度の点で、本発明のアルミニウム鋳造合金が従来よりも優れていると認められた。また、機械強度に係るSi含有量の点では、単にSiを増やしても強度は向上できず、Siに最適範囲があることが認められた。

Claims (3)

- 質量%で、1.5≦Si<4.0、1.0≦Cu≦5.0、0.3≦Mg≦0.7、0.05≦Ti≦0.3、および(Sr、Sb、Na)から選ばれる元素の1種または2種以上を0.005≦Sr≦0.08、0.1≦Sb≦0.3、0.003≦Na≦0.08の範囲で含有し、残部がAlおよび不可避的不純物からなり、常温において、引張強度が400MPa以上であり、伸びが少なくとも7%以上であることを特徴とするアルミニウム鋳造合金。

- 150℃において引張強度が300MPa以上であり、200℃において引張強度が250MPa以上であることを特徴とする請求項1に記載のアルミニウム鋳造合金。

- 請求項1または請求項2に記載のアルミニウム鋳造合金を用いて鋳造形成されていることを特徴とするコンプレッサ羽根車。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005370010A JP2007169731A (ja) | 2005-12-22 | 2005-12-22 | アルミニウム鋳造合金およびこれを用いたコンプレッサ羽根車 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005370010A JP2007169731A (ja) | 2005-12-22 | 2005-12-22 | アルミニウム鋳造合金およびこれを用いたコンプレッサ羽根車 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007169731A true JP2007169731A (ja) | 2007-07-05 |

| JP2007169731A5 JP2007169731A5 (ja) | 2008-09-25 |

Family

ID=38296671

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005370010A Pending JP2007169731A (ja) | 2005-12-22 | 2005-12-22 | アルミニウム鋳造合金およびこれを用いたコンプレッサ羽根車 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007169731A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009013480A (ja) * | 2007-07-06 | 2009-01-22 | Nissan Motor Co Ltd | 鋳造用アルミニウム合金及び内燃機関用シリンダーヘッド |

| JP2009024217A (ja) * | 2007-07-19 | 2009-02-05 | Hitachi Metals Ltd | アルミニウムダイカスト合金、この合金からなる鋳造コンプレッサ羽根車およびその製造方法 |

| JP2013174022A (ja) * | 2013-05-23 | 2013-09-05 | Nissan Motor Co Ltd | 鋳造用アルミニウム合金及びアルミニウム合金鋳物 |

| WO2014128930A1 (ja) * | 2013-02-22 | 2014-08-28 | 三菱重工業株式会社 | タービンロータ及び該タービンロータが組み込まれたターボチャージャ |

| CN105200286A (zh) * | 2015-11-07 | 2015-12-30 | 李白 | 小型风力发电机 |

| JP2020169375A (ja) * | 2019-04-05 | 2020-10-15 | 昭和電工株式会社 | コンプレッサー摺動部品用アルミニウム合金およびコンプレッサー摺動部品鍛造品 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH055148A (ja) * | 1990-11-30 | 1993-01-14 | Toyota Motor Corp | 高強度高靱性アルミニウム合金鋳物およびその製造方法 |

| JPH1058119A (ja) * | 1996-08-26 | 1998-03-03 | Mitsubishi Heavy Ind Ltd | アルミニウム合金製羽根車の鋳造方法 |

| JP2002088435A (ja) * | 2000-09-18 | 2002-03-27 | Mitsubishi Electric Corp | 鋳造用アルミニウム合金、アルミニウム合金鋳物およびかご型回転子 |

| JP2003170263A (ja) * | 2001-12-10 | 2003-06-17 | Hitachi Metals Ltd | 車両用ホイールの低圧鋳造方法 |

-

2005

- 2005-12-22 JP JP2005370010A patent/JP2007169731A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH055148A (ja) * | 1990-11-30 | 1993-01-14 | Toyota Motor Corp | 高強度高靱性アルミニウム合金鋳物およびその製造方法 |

| JPH1058119A (ja) * | 1996-08-26 | 1998-03-03 | Mitsubishi Heavy Ind Ltd | アルミニウム合金製羽根車の鋳造方法 |

| JP2002088435A (ja) * | 2000-09-18 | 2002-03-27 | Mitsubishi Electric Corp | 鋳造用アルミニウム合金、アルミニウム合金鋳物およびかご型回転子 |

| JP2003170263A (ja) * | 2001-12-10 | 2003-06-17 | Hitachi Metals Ltd | 車両用ホイールの低圧鋳造方法 |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009013480A (ja) * | 2007-07-06 | 2009-01-22 | Nissan Motor Co Ltd | 鋳造用アルミニウム合金及び内燃機関用シリンダーヘッド |

| US8999080B2 (en) | 2007-07-06 | 2015-04-07 | Nissan Motor Co., Ltd. | Casting aluminum alloy and internal combustion engine cylinder head |

| US9828660B2 (en) | 2007-07-06 | 2017-11-28 | Nissan Motor Co., Ltd. | Method for producing an aluminum alloy casting |

| JP2009024217A (ja) * | 2007-07-19 | 2009-02-05 | Hitachi Metals Ltd | アルミニウムダイカスト合金、この合金からなる鋳造コンプレッサ羽根車およびその製造方法 |

| WO2014128930A1 (ja) * | 2013-02-22 | 2014-08-28 | 三菱重工業株式会社 | タービンロータ及び該タービンロータが組み込まれたターボチャージャ |

| JP6025962B2 (ja) * | 2013-02-22 | 2016-11-16 | 三菱重工業株式会社 | タービンロータ及び該タービンロータが組み込まれたターボチャージャ |

| US9874100B2 (en) | 2013-02-22 | 2018-01-23 | Mitsubishi Heavy Industries, Ltd. | Turbine rotor and turbocharger having the turbine rotor |

| JP2013174022A (ja) * | 2013-05-23 | 2013-09-05 | Nissan Motor Co Ltd | 鋳造用アルミニウム合金及びアルミニウム合金鋳物 |

| CN105200286A (zh) * | 2015-11-07 | 2015-12-30 | 李白 | 小型风力发电机 |

| JP2020169375A (ja) * | 2019-04-05 | 2020-10-15 | 昭和電工株式会社 | コンプレッサー摺動部品用アルミニウム合金およびコンプレッサー摺動部品鍛造品 |

| JP7318281B2 (ja) | 2019-04-05 | 2023-08-01 | 株式会社レゾナック | コンプレッサー摺動部品用アルミニウム合金およびコンプレッサー摺動部品鍛造品 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JPWO2008001758A1 (ja) | アルミニウム鋳造合金、この合金から成る鋳造コンプレッサ羽根車およびその製造方法 | |

| JP4290024B2 (ja) | 耐熱強度に優れたターボチャージャー用アルミニウム合金鋳物製コンプレッサーインペラー | |

| CN103334034A (zh) | 一种涡轮增压器压气机蜗壳的制备方法 | |

| JP4845201B2 (ja) | アルミニウムダイカスト合金およびこれを用いたコンプレッサ羽根車 | |

| JP4958292B2 (ja) | アルミニウムダイカスト合金、この合金からなる鋳造コンプレッサ羽根車およびその製造方法 | |

| JP2007169731A (ja) | アルミニウム鋳造合金およびこれを用いたコンプレッサ羽根車 | |

| JP4905680B2 (ja) | マグネシウム鋳造合金およびこれを用いたコンプレッサ羽根車 | |

| JP5598895B2 (ja) | アルミニウムダイカスト合金、この合金からなる鋳造コンプレッサ羽根車およびその製造方法 | |

| JP2010053743A (ja) | ダイカスト製コンプレッサ羽根車 | |

| JP4719583B2 (ja) | 強度、耐食性及び耐酸化特性に優れた一方向凝固用ニッケル基超合金及び一方向凝固ニッケル基超合金の製造方法 | |

| JPH1112674A (ja) | 内燃機関ピストン用アルミニウム合金およびアルミニウム合金製ピストン | |

| CN103334035B (zh) | 一种涡轮增压器压气机背盘及其制备方法 | |

| US9670787B2 (en) | Ti—Al-based heat-resistant member | |

| CN103382537B (zh) | 一种涡轮增压器压气机蜗壳 | |

| JP2008088460A (ja) | 高強度アルミニウム鋳造合金およびこれを用いたコンプレッサ羽根車 | |

| JP5083965B2 (ja) | 鋳造コンプレッサ羽根車 | |

| JP2009041066A (ja) | 耐熱性に優れたマグネシウムダイカスト部品、鋳造コンプレッサ羽根車およびその製造方法 | |

| JP2005187896A (ja) | 耐熱マグネシウム合金鋳造品 | |

| JP2005240129A (ja) | 耐熱マグネシウム合金鋳造品 | |

| JP4351609B2 (ja) | アルミニウム合金、耐熱高強度アルミニウム合金部品及びその製造方法 | |

| JP2019210502A (ja) | プリフォーム及びTiAl系タービンホイールの製造方法 | |

| JP2008196367A (ja) | コンプレッサ用鋳造羽根車およびその製造方法 | |

| JP2005187895A (ja) | 耐熱マグネシウム合金鋳造品 | |

| JP4773303B2 (ja) | 強度、耐食性、耐酸化特性に優れたニッケル基単結晶超合金及びその製造方法 | |

| JP2009132985A (ja) | 熱処理用アルミニウム鋳造合金及び剛性に優れたアルミニウム合金鋳物の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080807 |

|

| A621 | Written request for application examination |

Effective date: 20080807 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101022 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20101112 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110304 |