JP2007099434A - 作業車のブーム自動格納装置 - Google Patents

作業車のブーム自動格納装置 Download PDFInfo

- Publication number

- JP2007099434A JP2007099434A JP2005290684A JP2005290684A JP2007099434A JP 2007099434 A JP2007099434 A JP 2007099434A JP 2005290684 A JP2005290684 A JP 2005290684A JP 2005290684 A JP2005290684 A JP 2005290684A JP 2007099434 A JP2007099434 A JP 2007099434A

- Authority

- JP

- Japan

- Prior art keywords

- boom

- automatic storage

- rest

- automatic

- storage device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

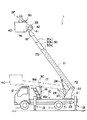

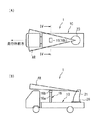

【解決手段】ブーム動作検出器70によりブーム30が予め定めた所定の動作(例えば、ブーム30が全縮状態にされた後、ブームレスト16の近傍に定めた所定領域AR内を旋回若しくは倒伏する動作)を行ったことが検出されたとき、コントローラ60の自動格納制御部62は、ブーム操作レバー51の操作とは無関係に、ブーム30がブームレスト16上に載置されるようにブーム30を格納作動させる。

【選択図】図1

Description

10 走行体

16 ブームレスト

17 ブーム格納検出器

30 ブーム

40 作業台(作業装置)

51 ブーム操作レバー(ブーム操作手段)

53 自動格納開始スイッチ

54 格納作動機能停止スイッチ(格納作動機能停止手段)

60 コントローラ

61 バルブ制御部(ブーム作動制御手段)

62 自動格納制御部(自動格納制御手段)

63 格納作動機能停止部(格納作動機能停止手段)

70 ブーム動作検出器(ブーム動作検出手段)

Claims (3)

- 走行体と、前記走行体に備えられ、先端部に作業装置を有したブームと、前記ブームの作動操作を行うブーム操作手段と、前記ブーム操作手段の操作に応じて前記ブームを作動させるブーム作動制御手段とを備えて構成される作業車のブーム自動格納装置であって、

前記ブームの動作を検出するブーム動作検出手段と、

前記ブーム動作検出手段により前記ブームが予め定めた所定の動作を行ったことが検出されたとき、前記ブーム操作手段の操作とは無関係に前記ブームを格納作動させる制御を行う自動格納制御手段とを備えたことを特徴とする作業車のブーム自動格納装置。 - 前記ブームが行う前記所定の動作は、前記ブームが全縮状態にされた後、前記格納位置の近傍に定めた所定領域内を旋回若しくは倒伏する動作であることを特徴とする請求項1記載の作業車のブーム自動格納装置。

- 前記自動格納制御手段が備える前記ブームの格納作動機能を停止させる格納作動機能停止手段を備えたことを特徴とする請求項1又は2記載の作業車のブーム自動格納装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005290684A JP2007099434A (ja) | 2005-10-04 | 2005-10-04 | 作業車のブーム自動格納装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005290684A JP2007099434A (ja) | 2005-10-04 | 2005-10-04 | 作業車のブーム自動格納装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007099434A true JP2007099434A (ja) | 2007-04-19 |

| JP2007099434A5 JP2007099434A5 (ja) | 2008-11-13 |

Family

ID=38026752

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005290684A Pending JP2007099434A (ja) | 2005-10-04 | 2005-10-04 | 作業車のブーム自動格納装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007099434A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR3007012A1 (fr) * | 2013-06-17 | 2014-12-19 | Comilev | Plateforme elevatrice de personnel integrant un reposoir pour immobiliser le panier de la plateforme |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002020094A (ja) * | 2000-07-03 | 2002-01-23 | Aichi Corp | 作業用車両の安全装置 |

| JP2002362897A (ja) * | 2001-06-08 | 2002-12-18 | Aichi Corp | 高所作業車の作業台格納装置 |

-

2005

- 2005-10-04 JP JP2005290684A patent/JP2007099434A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002020094A (ja) * | 2000-07-03 | 2002-01-23 | Aichi Corp | 作業用車両の安全装置 |

| JP2002362897A (ja) * | 2001-06-08 | 2002-12-18 | Aichi Corp | 高所作業車の作業台格納装置 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR3007012A1 (fr) * | 2013-06-17 | 2014-12-19 | Comilev | Plateforme elevatrice de personnel integrant un reposoir pour immobiliser le panier de la plateforme |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5086032B2 (ja) | 高所作業車のブーム自動格納装置 | |

| JP2007099434A (ja) | 作業車のブーム自動格納装置 | |

| JP2007297151A (ja) | 高所作業車 | |

| JP4528688B2 (ja) | 作業用車両 | |

| JP2002046998A (ja) | ブーム作業車の車体傾斜角検出装置 | |

| JP2012096859A (ja) | 高所作業車 | |

| JP5944722B2 (ja) | 高所作業車 | |

| JP2001233587A (ja) | 車載式作業機のブーム倒伏規制装置 | |

| JP2003165700A (ja) | ブーム自動格納装置 | |

| JP2006036525A (ja) | ブーム作業車の安全装置 | |

| JP3784042B2 (ja) | ジャッキ作動制御装置 | |

| JP2006160502A (ja) | 作業車の安全制御装置 | |

| JP4039819B2 (ja) | 屈伸ブーム式高所作業車 | |

| JP4991132B2 (ja) | 作業車の安全装置 | |

| JP4847025B2 (ja) | 高所作業車 | |

| JP4280437B2 (ja) | ブームの作動制御装置 | |

| JP3608992B2 (ja) | 高所作業車のティーチングプレイバック装置 | |

| JP2008143606A (ja) | 作業車の制御装置 | |

| JP3872699B2 (ja) | 高所作業車の安全装置 | |

| JP2005289528A (ja) | 作業車の安全装置 | |

| JP2005280952A (ja) | 車両搭載用クレーンのブーム自動格納装置 | |

| JP4199468B2 (ja) | クレーン車の安全装置 | |

| JP2003321196A (ja) | 高所作業車 | |

| JP2008013316A (ja) | 作業車の制御装置 | |

| JP2000281296A (ja) | 高所作業車の安全装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080916 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080925 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111021 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111201 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120629 |