JP2005334633A - 中芯材及びその製造方法 - Google Patents

中芯材及びその製造方法 Download PDFInfo

- Publication number

- JP2005334633A JP2005334633A JP2005132783A JP2005132783A JP2005334633A JP 2005334633 A JP2005334633 A JP 2005334633A JP 2005132783 A JP2005132783 A JP 2005132783A JP 2005132783 A JP2005132783 A JP 2005132783A JP 2005334633 A JP2005334633 A JP 2005334633A

- Authority

- JP

- Japan

- Prior art keywords

- core material

- compression

- block

- uncompressed

- polyurethane foam

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A47—FURNITURE; DOMESTIC ARTICLES OR APPLIANCES; COFFEE MILLS; SPICE MILLS; SUCTION CLEANERS IN GENERAL

- A47C—CHAIRS; SOFAS; BEDS

- A47C27/00—Spring, stuffed or fluid mattresses or cushions specially adapted for chairs, beds or sofas

- A47C27/14—Spring, stuffed or fluid mattresses or cushions specially adapted for chairs, beds or sofas with foamed material inlays

- A47C27/148—Spring, stuffed or fluid mattresses or cushions specially adapted for chairs, beds or sofas with foamed material inlays of different resilience

Landscapes

- Mattresses And Other Support Structures For Chairs And Beds (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Abstract

【解決手段】ポリウレタンフォームを少なくとも素材の一つとして含み、少なくとも2種類の圧縮率の異なる部分からなり、高圧縮部と低圧縮部及び/又は未圧縮部とが規則的に配置されていることを特徴とする中芯材。

【選択図】 なし

Description

2)未圧縮シートと圧縮シート同士、あるいは圧縮率の異なるシート同士を、少なくとも2種類交互に積層かつ接着して積層体とした後、この積層体の積層方向に切断して、高圧縮部と低圧縮部及び/又は未圧縮部とを規則的に形成する方法。

第1の製造方法:

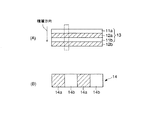

図1(A)〜(C)を参照して説明する。ここで、図1(A)は凹凸加工の一例としてプロファイル加工されたポリウレタンフォームの断面図、図1(B)は前記ポリウレタンフォームを熱プレス成形した後の中芯材の断面図、図1(C)は同中芯材の平面図を示す。

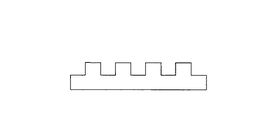

図3(A)、(B)を参照する。ここで、図3(A)は未圧縮シートと圧縮シートを2層づつ互い違いに積層、接着した状態の断面図、図3(B)は図3(A)を厚み方向(積層方向)に切断した状態の中芯材の断面図を示す。

図4(A)〜(C)を参照する。ここで、図4(A)は未圧縮の第1ブロック21の厚み方向に開口穴22を設けた状態の説明図、図4(B)は前記第1ブロック21の開口穴22に圧縮した第2ブロック23を挿入した状態の説明図、図4(C)は図4(B)の状態からブロックの厚み方向に対して垂直方向(一点鎖線)に切断して得られた中芯材の断面図を示す。

本実施例は図1のようにして製造した場合を示す。ポリウレタンフォームとして、密度25kg/m3、硬さ100Nのポリウレタンフォーム(寸法:横1400mm×縦2000mm×高さ34mm)を用いた。まず、前記ポリウレタンフォームをプロファイルリング加工機(品番:EP-11000x80xT、ボイマー社製)を使用してプロファイル加工を行い、厚さ方向に2分割して上下対称で、図1(A)に示すように一主面に凹部1b(高さ:14mm)、凸部1a(高さ:20mm)を有したプロファイルシート1を作成した。次に、このプロファイルシート1を、熱プレス成形機を使用して圧力100MPa,温度230℃、プレス時間65秒で、スペーサー厚さ14mm,8mm,4mmを用いて圧縮成形を行った。これにより、図1(B)に示すように高圧縮部2a,低圧縮部2bが規則的に配置された中芯材を得た。なお、図1(C)において、符号mは隣接する圧縮された箇所3の中心間(縦方向)の間隔、符号nは隣接する圧縮された箇所3の中心間(横方向)の間隔、符号l(エル)は隣接する圧縮された箇所3の中心間(斜め方向)の間隔を夫々示す。本実施例においては、m=23mm、n=28mm、l=23mmである。また、比較例としては、実施例に用いたのと同じポリウレタンフォーム(寸法:横1400mm×縦2000mm×高さ20mm)を用い、実施例と同様の圧縮成形を行った。

(圧縮率):

圧縮率(%)=(未圧縮時の凸部高さ−圧縮後の凸部高さ)(mm)/未圧縮時の凸部高さ(mm)×100

なお、表1中の圧縮率は、未圧縮時点の凸部1aを基準としている。

(吸水性):ピペットマン(商品名:Excel Tri Pette5−III、(株)硝英製作所)を用いて、20μlを滴下し、目視にて完全に吸収されるまでに要した時間(秒)を測定した。このとき、滴下は凸部側から(図1(B)の符番3の方向から)行った。

また、凹部高さを更に低く設定すれば、更に通気性が向上することは当業者でなくても容易に推測できるであろう。

Claims (7)

- ポリウレタンフォームを少なくとも素材の一つとして含み、少なくとも2種類の圧縮率の異なる部分からなり、高圧縮部と低圧縮部及び/又は未圧縮部とが規則的に配置されていることを特徴とする中芯材。

- ポリウレタンフォームからなる中芯材の製造方法であり、ポリウレタンフォームブロックに凹凸加工を施した後、圧縮成形を行い、高圧縮部と低圧縮部及び/又は未圧縮部とを規則的に形成することを特徴とする中芯材の製造方法。

- ポリウレタンフォームを少なくとも素材の一つとして含む中芯材の製造方法であり、未圧縮シートと圧縮シート同士、あるいは圧縮率の異なるシート同士を、少なくとも2種類交互に積層かつ接着して積層体とした後、この積層体の積層方向に切断して、高圧縮部と低圧縮部及び/又は未圧縮部とを規則的に形成することを特徴とする中芯材の製造方法。

- ポリウレタンフォームを少なくとも素材の一つとして含み、少なくとも2種類の圧縮率の異なる部分を有する中芯材の製造方法であり、未圧縮あるいは低圧縮された第1ブロックに、該ブロックの厚み方向あるいは水平方向に開口穴を規則的に形成した後、前記開口穴に第1ブロックよりも圧縮率の大きい第2ブロックを挿入した後、前記ブロックの厚み方向あるいは水平方向に対して垂直に切断して、高圧縮部と低圧縮部及び/又は未圧縮部とを規則的に形成することを特徴とする中芯材の製造方法。

- ポリウレタンフォームを少なくとも素材の一つとして含み、少なくとも2種類の圧縮率の異なる部分を有する中芯材の製造方法であり、高圧縮されたポリウレタンフォームからなる第1ブロックに、該ブロックの厚み方向あるいは水平方向に開口穴を規則的に形成した後、前記開口穴に第1ブロックよりも圧縮率の小さいあるいは未圧縮の第2ブロックを挿入した後、前記ブロックの厚み方向あるいは水平方向に対して垂直に切断して、高圧縮部と低圧縮部及び/又は未圧縮部とを規則的に形成することを特徴とする中芯材の製造方法。

- ポリウレタンフォームからなる中芯材の製造方法であり、所望の凹凸を有する金型を用いて作製したポリウレタンモールドフォームに圧縮成形を行い、高圧縮部と低圧縮部及び/又は未圧縮部とを規則的に形成することを特徴とする中芯材の製造方法。

- 前記中芯材が、寝具、座席シート、表皮材、緩衝材のいずれかの製品用であることを特徴とする請求項1に記載の中芯材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005132783A JP2005334633A (ja) | 2004-04-30 | 2005-04-28 | 中芯材及びその製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004136489 | 2004-04-30 | ||

| JP2005132783A JP2005334633A (ja) | 2004-04-30 | 2005-04-28 | 中芯材及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005334633A true JP2005334633A (ja) | 2005-12-08 |

| JP2005334633A5 JP2005334633A5 (ja) | 2006-01-26 |

Family

ID=35488803

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005132783A Pending JP2005334633A (ja) | 2004-04-30 | 2005-04-28 | 中芯材及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005334633A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2012029324A1 (ja) * | 2010-09-01 | 2012-03-08 | 株式会社シーエンジ | 座席クッションの成形方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59101770U (ja) * | 1982-12-23 | 1984-07-09 | 株式会社ブリヂストン | 寝具 |

| JPS59155281A (ja) * | 1983-02-24 | 1984-09-04 | 株式会社ブリヂストン | 内部に硬化部を有するクツシヨン材 |

-

2005

- 2005-04-28 JP JP2005132783A patent/JP2005334633A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59101770U (ja) * | 1982-12-23 | 1984-07-09 | 株式会社ブリヂストン | 寝具 |

| JPS59155281A (ja) * | 1983-02-24 | 1984-09-04 | 株式会社ブリヂストン | 内部に硬化部を有するクツシヨン材 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2012029324A1 (ja) * | 2010-09-01 | 2012-03-08 | 株式会社シーエンジ | 座席クッションの成形方法 |

| CN102869603A (zh) * | 2010-09-01 | 2013-01-09 | 喜恩吉株式会社 | 座席座垫的成形方法 |

| US8721825B2 (en) | 2010-09-01 | 2014-05-13 | C-Eng Co., Ltd. | Method for forming cushions |

| JP5762418B2 (ja) * | 2010-09-01 | 2015-08-12 | 株式会社シーエンジ | クッションの成形方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7426767B2 (en) | Waffle-cut foam mattress or cushion pad | |

| JP2014512936A (ja) | 張力軽減フォームおよびマットレス構造 | |

| WO2012105466A1 (ja) | マットレス | |

| WO2009111822A1 (en) | A mattress | |

| JP6116498B2 (ja) | マットレスの製造方法 | |

| JP4043006B2 (ja) | クッション材及びその製造方法 | |

| KR101874305B1 (ko) | 차량용 플로워카페트 및 그의 제조방법 | |

| JP2016147432A (ja) | 座席用表皮材、及び座席用表皮材の製造方法 | |

| JP2007331222A (ja) | 凹凸表面材 | |

| KR101675192B1 (ko) | 매트와 매트의 마감처리 방법 | |

| JPWO2009142301A1 (ja) | ビーズ発泡樹脂弾性部材、積層弾性構造体及び座席構造 | |

| JP2005334633A (ja) | 中芯材及びその製造方法 | |

| WO2017219161A1 (zh) | 复合式鞋垫及其制造方法 | |

| KR101992116B1 (ko) | 타공필름과 합성수지 파우더를 갖는 다층구조의 차량용 내장재 및 그 제조방법 | |

| JP3765815B2 (ja) | 車両用クッション材の製造方法及び車両用シートクッション | |

| JP2003304951A (ja) | クッション体 | |

| CN103171471B (zh) | 汽车座椅和用于制造设有衬垫的汽车座椅部分的方法 | |

| JP6228463B2 (ja) | マットレス | |

| CN113613857A (zh) | 自发膨胀板模塑 | |

| JP6033620B2 (ja) | クッション材 | |

| JP4783584B2 (ja) | 衣料・衣服用パッド、その製造方法及び衣料・衣服 | |

| BE1020548A3 (nl) | Een materiaal en een werkwijze om een materiaal te vervaardigen. | |

| JP2006150090A (ja) | 車両用シートクッション | |

| KR20090003462U (ko) | 통풍 기능을 갖는 다용도 패드 | |

| JP2840223B2 (ja) | 表皮付き多層異硬度座席およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Effective date: 20051031 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A621 | Written request for application examination |

Effective date: 20080228 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110517 |

|

| A521 | Written amendment |

Effective date: 20110713 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20120110 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120308 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20120529 |

|

| A02 | Decision of refusal |

Effective date: 20120619 Free format text: JAPANESE INTERMEDIATE CODE: A02 |