JP2005298530A - 内燃機関用低公害液体燃料 - Google Patents

内燃機関用低公害液体燃料 Download PDFInfo

- Publication number

- JP2005298530A JP2005298530A JP2002028663A JP2002028663A JP2005298530A JP 2005298530 A JP2005298530 A JP 2005298530A JP 2002028663 A JP2002028663 A JP 2002028663A JP 2002028663 A JP2002028663 A JP 2002028663A JP 2005298530 A JP2005298530 A JP 2005298530A

- Authority

- JP

- Japan

- Prior art keywords

- alcohol

- amount

- water

- weight

- fuel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G OR C10K; LIQUIFIED PETROLEUM GAS; USE OF ADDITIVES TO FUELS OR FIRES; FIRE-LIGHTERS

- C10L10/00—Use of additives to fuels or fires for particular purposes

- C10L10/02—Use of additives to fuels or fires for particular purposes for reducing smoke development

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G OR C10K; LIQUIFIED PETROLEUM GAS; USE OF ADDITIVES TO FUELS OR FIRES; FIRE-LIGHTERS

- C10L1/00—Liquid carbonaceous fuels

- C10L1/02—Liquid carbonaceous fuels essentially based on components consisting of carbon, hydrogen, and oxygen only

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G OR C10K; LIQUIFIED PETROLEUM GAS; USE OF ADDITIVES TO FUELS OR FIRES; FIRE-LIGHTERS

- C10L1/00—Liquid carbonaceous fuels

- C10L1/02—Liquid carbonaceous fuels essentially based on components consisting of carbon, hydrogen, and oxygen only

- C10L1/023—Liquid carbonaceous fuels essentially based on components consisting of carbon, hydrogen, and oxygen only for spark ignition

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G OR C10K; LIQUIFIED PETROLEUM GAS; USE OF ADDITIVES TO FUELS OR FIRES; FIRE-LIGHTERS

- C10L1/00—Liquid carbonaceous fuels

- C10L1/10—Liquid carbonaceous fuels containing additives

- C10L1/12—Inorganic compounds

- C10L1/1233—Inorganic compounds oxygen containing compounds, e.g. oxides, hydroxides, acids and salts thereof

- C10L1/125—Inorganic compounds oxygen containing compounds, e.g. oxides, hydroxides, acids and salts thereof water

Landscapes

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Inorganic Chemistry (AREA)

- Combustion & Propulsion (AREA)

- Liquid Carbonaceous Fuels (AREA)

Abstract

【課題】燃料パイプや給油ホ−スの膨潤や損傷が少なく、且つ金属、特にはアルミやアルミ合金等の腐食(溶出)を防止すること。

【解決手段】分子中の炭素原子数が2〜6である脂肪族一価のアルコ−ル単体若しくは混合アルコール成分を15重量%〜75重量%、飽和または不飽和炭化水素成分を20〜80重量%、分子中の炭素原子数が12以下であって該分子中に少なくとも1つのエーテル結合を有する少なくとも1種類のエーテル成分を5〜30重量%、を含む内燃機関用低公害液体燃料であって、該内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.002×N重量%以上の水を添加する。

【選択図】 図15

【解決手段】分子中の炭素原子数が2〜6である脂肪族一価のアルコ−ル単体若しくは混合アルコール成分を15重量%〜75重量%、飽和または不飽和炭化水素成分を20〜80重量%、分子中の炭素原子数が12以下であって該分子中に少なくとも1つのエーテル結合を有する少なくとも1種類のエーテル成分を5〜30重量%、を含む内燃機関用低公害液体燃料であって、該内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.002×N重量%以上の水を添加する。

【選択図】 図15

Description

【0001】

【発明の属する技術分野】

本発明は、既存のガソリン用内燃機関の構造または材質の変更を必要とせずに、従来のガソリンと同程度またはそれ以上の効率と出力が得られ、かつ排気ガス中の一酸化炭素(CO)と炭化水素(HC)濃度が従来のガソリンに比較して著しく減少するとともに、排出ガス中の窒素酸化物(NOx)濃度の低減をも低減できる低公害の液体燃料の改良およびその製造方法に関する。

【0002】

【従来の技術】

近年の環境問題への取り組みの一環として、自動車の排出ガスによる大気汚染の問題がより一層重大視されるようになってきており、これら自動車の排出ガス中の一酸化炭素(CO)と炭化水素(HC)濃度を著しく下げ、従来のガソリンに代わり使用することのできる内燃機関用燃料としては、本発明者が先に出願しているように、軽質ナフサにアルコールとエーテルとを混合したものが実用化されて既に販売されている。

【0003】

【発明が解決しようとする課題】

これら軽質ナフサにアルコールとエーテルとを混合した合成液体燃料は、前述のように一酸化炭素(CO)と炭化水素(HC)とともに、アルコール等には実質的に軽質ナフサ等に比較して硫黄成分が非常に少ないことからSOx等も低減できることから好ましいものの、その成分中に安価であはあるが極性の大きなメタノ−ルを含むことから、長期において使用すると、内燃機関の付属部品である燃料供給用のゴムパイプに膨潤が発生し燃圧の変化による弊害が見られたり、燃料パイプの強度が低下して破損してしまうという問題があった。また、これと同様にガソリンスタンドの給油機に使用されているゴムホースやパッキン等にも膨潤が見られ、その寿命が低下する等の問題があり、これら新たな代替え燃料の普及において大きな障害となっていた。

【0004】

更には、これらゴムホースやパッキン等の膨潤に加えて、近年においては、これら合成液体燃料は、比較的高い濃度のアルコールを含有するために、これら合成液体燃料が燃料噴射装置等において、高温・高圧にて金属、特にアルミやアルミ合金等と接触すると、これらアルミやアルミ合金等が長期の使用において腐食(溶出)して故障の原因となってしまうという問題があった。

【0005】

よって、本発明は前記問題点に着目してなされたもので、これら燃料パイプや給油ホ−スの膨潤や損傷、または寿命の低下といった問題を生じることがなく、且つ、金属、特にはアルミやアルミ合金等の腐食(溶出)が生じることのない、極めて実用性に優れた内燃機関用燃料を提供することを目的としている。

【0006】

【課題を解決するための手段】

上記した目的を達成するために、本発明の内燃機関用低公害液体燃料は、分子中の炭素原子数が2〜6である脂肪族一価のアルコ−ル単体若しくは混合アルコール成分を15重量%〜75重量%、飽和または不飽和炭化水素成分を20〜80重量%、分子中の炭素原子数が12以下であって該分子中に少なくとも1つのエーテル結合を有する少なくとも1種類のエーテル成分を5〜30重量%、を含む内燃機関用低公害液体燃料であって、該内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.002×N重量%以上の水を内燃機関用低公害液体燃料に添加したことを特徴としている。

この特徴によれば、得られる燃料中に炭素原子数が1つのメタノ−ルを含まないことから、これら極性の大きなメタノ−ルによる燃料パイプや給油ホ−スの膨潤や損傷、または寿命の低下の問題を解消することができるとともに、燃料中に含まれるアルコール成分N重量%に対して、0.002×N重量%以上の水を添加することにより、金属、特にはアルミやアルミ合金等の腐食(溶出)を著しく抑えることが可能となる。

【0007】

本発明の内燃機関用低公害液体燃料は、前記内燃機関用低公害液体燃料に添加される水の量が、前記内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.004×N重量%以上であることが好ましい。

このようにすれば、前記添加される水の量が液体燃料中の前記アルコール成分N重量%に対して0.004×N重量%以上とすることで、得られる液体燃料が、夏場等において、エンジンルーム中の燃料パイプ内において100℃程度になる場合であっても、金属、特にはアルミやアルミ合金等の腐食(溶出)を、ほぼ皆無にすることができる。

【0008】

本発明の内燃機関用低公害液体燃料は、前記内燃機関用低公害液体燃料に添加される水の量が、該内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.05×N重量%以下であることが好ましい。

このようにすれば、前記添加される水の量が液体燃料中の前記アルコール成分N重量%に対して0.05×N重量%以上となると、燃料中において添加された水が単離する場合があるばかりか、銅等の金属の腐食を生じる場合があることから、これらこれら単離した水による不具合や銅等の金属の腐食等を回避できるようになる。

【0009】

本発明の内燃機関用低公害液体燃料は、前記アルコール成分が少なくとも2種類以上の異なるアルコール成分から成る混合アルコールであることが好ましい。このようにすれば、アルコール成分中に2種類以上の異なるアルコールを含むようにすることにより、飽和または不飽和炭化水素成分として使用する軽質ナフサやリサイクル炭化水素の組成のばらつきによる合成燃料の比重のばらつきを、これら複種のアルコールの比率を適宜に変化させることで調節できるようになる。

【0010】

本発明の内燃機関用低公害液体燃料は、前記脂肪族一価のアルコ−ルの少なくとも1種類が、非直鎖系のアルコ−ルであることが好ましい。

このようにすれば、同じ炭素数の直鎖系のアルコ−ルを用いた場合よりも高いオクタン価を得ることができる。

【0011】

本発明の内燃機関用低公害液体燃料は、前記アルコール成分が、イソブチルアルコール、エタノール+イソブチルアルコール、イソプロピルアルコール+ノルマルブチルアルコール、イソプロピルアルコール+イソブチルアルコール、ノルマルブチルアルコール+イソブチルアルコール、イソプロピルアルコール+ノルマルブチルアルコール+イソブチルアルコールのいずれかであることが好ましい。

このようにすれば、前記の組み合わせは、前記水の添加範囲において金属、特にはアルミやアルミ合金等の腐食(溶出)に関して良好な特性を示しており、本発明のアルコール成分として好適に用いることができる。

【0012】

【発明の実施の形態】

これら配合される前記アルコール、直鎖系炭化水素並びにエーテル並びに水の各々について、得られる合成液体燃料中の含有比率や好適に使用することのできるものとその理由を以下に説明する。

【0013】

まず、前記アルコールとしては、該アルコール分子中の炭素数が2以上で6以下の直鎖系或いは非直鎖系のアルコールを好適に使用することができる。これらアルコールとして分子中の炭素数が2であるエチルアルコールよりも炭素数の多いアルコールを使用し、極性の著しく大きな炭素数1のアルコールであるメタノールを使用しないようにすることで、得られる合成液体燃料全体の極性が大きくなってしまうことや、これら極性の大きなメタノールが分離して燃料供給用のゴムパイプ等を膨潤させてしまうことを回避できるようになる。

【0014】

これらアルコールとしては、複数の水酸基を分子中に有するグリコール類等もあるが、これら2級や3級の多価アルコールは、その価格が高いとともに入手し難いために、得られる合成液体燃料の価格も高くなってしまうことから、1級アルコール(一価)を使用することが好ましい。

【0015】

また、これらアルコール分子中に含まれる分子鎖の炭素数としては、これが7以上、特には10を越えると、通常の室温や低温時における揮発性が大きく低下してしまうとともに、燃焼において燃焼時間が長くなる傾向にあることから、炭化水素の燃焼速度との差が生じやすくなってしまいガソリン代替え燃料として不適になってしまうことから、その炭素数は10以下、特に低温を考慮する場合には、6以下とすることが好ましい。

【0016】

また、これらアルコールとしては、アルコール単体のみではなく、価格や入手のしやすさ、プラントの能力等により異なる適宜な2種〜5種のアルコールを混合して使用することができる。このように異なる2種類以上のアルコールを併用することにより、液体燃料として使用する軽質ナフサやリサイクル炭化水素の組成のばらつきによる合成燃料の比重のばらつきを、これらアルコールの比率を適宜に変化させることで調節できるようになるばかりか、その燃焼速度がそれぞれのアルコールで多少違いがあるため、これらアルコールを組み合わせることで、燃焼速度をガソリンに合わせることができるようになるとともに、これらガソリン用の施設を利用する場合の作業上の観点から好ましく、これらアルコールの組み合わせとしては、価格や揮発性等の観点からエタノール、イソプロピルアルコー(IPA)、イソブチルアルコール(IBA)、ブチルアルコール、ペンタノール、ヘキサノール等を適宜に組み合わせることが好ましく、特に非直鎖系の脂肪族一価アルコールを用いることは、同一炭素数のアルコールである直鎖系アルコールとしてのnブタノールと非直鎖系アルコールとしてのイソプロピルアルコールを用い、双方の配合量を逆転した以下の配合例に見られるように、得られるオクタン価を向上できることから好ましいが、本発明はこれに限定されるものではない。

【0017】

(比較配合例1)

nブタノール 26重量%

イソプロピルアルコール 8重量%

MTBE 8重量%

エタノール 13重量%

ナフサ 43重量%

オクタン価 96.6(リサーチ法)

【0018】

(比較配合例2)

nブタノール 8重量%

イソプロピルアルコール 26重量%

MTBE 8重量%

エタノール 13重量%

ナフサ 43重量%

オクタン価 102.8(リサーチ法)

【0019】

これらアルコールの合成燃料中の比率としては、これが25重量%を下回ると、図2に示すように、排出ガス中の一酸化炭素(CO)と炭化水素(HC)漸増し、15重量%を下回ると特に炭化水素(HC)が著しく増加してしまうし、混合アルコール成分の重量%が55重量%を上回ると、55重量%を越えるあたりから、得られる燃料をガソリンエンジン用の燃料として使用した場合においては、該ガソリンエンジンではアクセレーション(加減速)の変化が大きく、燃料の送り込み量がエンジンの回転の上昇に追随できない場合が生じるとともに、得られる燃料の燃焼速度が炭化水素とアルコールとで同期しない回転域を生じ易くなり、未燃焼の燃料と燃焼中の燃料とが排気系にまで流れ込んで走行に不具合が生じはじめ、その比率が75重量%を越えると、前記燃焼の非同期現象が一層激しくなって走行に支障をきたす場合があることから、これらアルコール比率としては、15〜75重量%の範囲、より好ましくは25〜55重量%の範囲とすれば良い。

【0020】

次いで、前記炭化水素としては飽和または不飽和炭化水素を好適に使用することができるが、該炭化水素分子中に含まれる炭素数が13を越えると、その揮発性が低下して着火装置の着火能力を低下させたり、燃焼時の残査による排気ガス中のCOやHCの濃度が上昇してしまうことから、これら燃焼時の残査による排気ガス中のCOやHCの濃度や着火装置の着火能力等を考慮して適宜に選択すれば良く、好ましくは、炭素原子数が9以下の飽和または不飽和炭化水素とすれば良い。その中でも、飽和炭化水素の混合物である軽質ナフサは、価格が安価であることから好適に使用することができる。

【0021】

これら軽質ナフサ中には、B(ベンゼン)、T(トルエン)、X(キシレン)等の芳香族炭化水素を含有するものが多いが、これら芳香族炭化水素の濃度が高いと、ガソリン燃料の場合と同様に、排気ガス中のCOやHCの濃度が上昇したり、これら有害なB(べンゼン)、T(トルエン)、X(キシレン)等の芳香族炭化水素自体が排気ガス中に排出されてしまう場合があることから、これらB(ベンゼン)、T(トルエン)、X(キシレン)等の芳香族炭化水素の各々の含有率が1%以下となるように精製したものを使用することが好ましい。

【0022】

また、これら軽質ナフサとしては、原油産地により内在する硫黄分濃度が大きく異なるが、これら硫黄分濃度が高いと、排気ガス中のSOxが増大してしまうことから、0.01%以下となるように脱硫することが好ましい。

【0023】

また、これら軽質ナフサとともに、昨今大量に処理に窮している廃プラスッティク類をリサイクル処理の一貫である油化したリサイクル油を初留点38〜60℃、終点180〜220℃まで分溜した再製油を使用することもできる。これらの再製油はプラスッティクの原料であるナフサの段階で脱硫されているので、排気ガス中のSOxをより一層低減する事もできる。

【0024】

これらリサイクル油を使用する場合は、初留点が38℃を下回ると、気温が低い場合や寒冷地では始動性が著しく低下してしまい、ガソリンと同等の始動性が得られなくなってしまうし、終点が220℃より高くなると、エンジン回転が高回転の時に、エンジンのパワーを設計値通りに発生させることができなくなってしまうことから、初留点38〜60℃、終点180〜220℃まで分溜した再製油とすることが好ましい。

【0025】

これら炭化水素成分の合成燃料中の比率としては、これら炭化水素比率が20重量%以下だとアルコール成分やエーテル成分が過度に多くなって、前記アルコール量が多い場合と同じく、燃焼速度が従来のガソリンとかけ離れた燃焼速度となってしまうようになり、自動車のように回転数の変化が多い内燃機関ではアクセレーションへの追随が悪くなってしまう。

【0026】

また、炭化水素比率が80重量%を超えると排気ガス中のCO、HC、NOxの減少効果が急激に少なくなってしまう。

【0027】

次いで、エーテル成分としては、分子中の炭素原子数が12以下であって該分子中に少なくとも1つのエーテル結合を有する少なくとも1種類のエーテルを使用することができる。

【0028】

これらエーテル成分の合成燃料中の比率としては、該エーテル比率が5重量%以下だと経年変化等で炭化水素成分とアルコール成分とが分離してしまうし、エーテル比率が30重量%以上だと燃料としてエーテル臭が発生することと、揮発性が大幅に上昇して燃料の蒸発量が多くなり燃料としての備蓄における損失が多くなることから、5〜30重量%とすれば良い。

【0029】

これら、配合するエーテルとしては、エーテル結合を少なくとも分子中に有するものであれば使用することができるが、これら使用するエーテル分子中の炭素数が多いと、エーテルの揮発性が低下するばかりか、アルコールと炭化水素との相溶性を向上させる能力が低下するとともに、その価格が高く、且つ燃料としての量の入手が難しいことから、その炭素数は12以下とすれば良い。

【0030】

また、これら炭素数が比較的多いエーテルを用いる場合には、前述のように、炭化水素とアルコールとの分離が生じやすくなってしまうことから、例えばジエチレングリコールジメチルエーテルや、エチレングリコールジエチルエーテルのように、その分子中にエーテル結合を2つ以上有するものとしたり、エチレングリコールモノエチルエーテルのように、該分子中にエーテル結合の他に水酸基(OH)を有するものを用いるようにすることで、極性の低下による炭化水素とアルコールとの分離を回避することが好ましく、これらの分子中に複数のエーテル結合や該エーテル結合の他に水酸基(OH)を有するものを用いることで、従来の低炭素数のエーテルと同等或いはそれ以上の分離防止効果を得るようにしても良い。

【0031】

また、これらエーテルとしては、単一のエーテルのみではなく、価格や、揮発性並びに前記炭化水素とアルコールとの相溶性の観点から、炭素数の少ないエーテルと炭素数の多いエーテルとを混合して使用するようにしても良い。

【0032】

また、これら配合する水の量としては、これら水の量が少ないと、得られる液体燃料が内燃機であるエンジンに供給される間に、燃料ホースや燃料噴射装置への供給パイプ中において、エンジンの切った状態にて通常期では80℃程度、夏期では100℃程度にもなり、これら温度にて供給パイプ、特にはアルミやアルミ合金等と接触していると、これらアルミやアルミ合金等が燃料中に溶出して腐食されてしまう場合があり、最悪の場合は、燃料が漏出して火災を生じる場合があるが、これらのアルミやアルミ合金等の溶出は、アルコールの内在しない液体燃料(ナフサ単体やとナフサとエーテル系の2成分系)では起きないことから、アルコールに起因しているものと考えられ、後述する実施例の各結果から、これら液体燃料中に内在するアルコールの総量Nに対し、0.2%以上(0.002×N)加えることで、前記通常期における80℃時の溶出を解消でき、更に、0.4%以上(0.004×N)加えることで、夏場の温度である100℃時の溶出を解消することができる。

【0033】

また、これら液体燃料に添加する水の量が、燃料中に含有するアルコールの総量に対して多く成りすぎると、水が単離して燃料が白濁したり、アルミ以外の他の金属、例えは銅や鉄等の腐食を生じてしまう等の問題があることから、液体燃料中に内在するアルコールの総量Nに対し、5.0%以下(0.05×N)とすることが好ましい。

【0034】

(実施例)

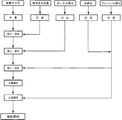

図1は、本実施例の内燃機関用液体燃料の製造方法を示すフロー図である。本発明の内燃機関用液体燃料は、少なくとも1種の脂肪族一価(一級)アルコール、飽和或いは不飽和炭化水素、分子中の炭素数が12以下であって、該分子中にエーテル結合を有するエーテルを含む単一成分または混合エーテル、並びに水とから主に構成されており、これら各原燃料を所定重量%に計量した後、比較的重量比率の大きく、極性の一番小さな前記炭化水素としての軽量ナフサに対し、まず前記脂肪族一級アルコールよりも極性の小さなエーテルを投入、混合する。

【0035】

また、これら軽量ナフサとエーテルの混合物に投入するアルコールには、予め該アルコールに対して前記0.2重量%〜5.0重量%の範囲内の所定比率の水を添加、混合しておき、該水を所定比率にて含有するアルコールを前記軽量ナフサとエーテルの混合物に投入することで、燃料中のアルコール成分に対して常時所定比率の水を含有する燃料を得られるようにしている。

【0036】

この際、前記アルコールとして2種以上のアルコールを使用する場合においては、前記水を添加する以前に予め異なるアルコールを混合しておき、該混合アルコールに水を添加するようにすれば良い。

【0037】

このアルコールを投入した後、混合した液体燃料の比重を測定し、該比重が0.735以上の所定比重(本実施例では0.755としている)以下である場合には、その比重が0.755となるように、前記アルコールを適宜に添加して比重を調整する。

【0038】

これら得られる燃料の比重と燃費との関係を図3に示す。この結果から、比重が0.735未満になると、燃費が従来のガソリンの燃費(7.83Km/リットル)に比較して著しく悪いのに対し、0.735以上とすることで、燃費がの変化曲線の傾きが減少し、従来のガソリンの燃費にほぼ近いものとなることから、これら得られる燃料の比重を0.735以上とすることで従来のガソリンにほぼ遜色ないか、或いはそれ以上の燃費を安定して得ることができるようになることが判ることから、使用するアルコールとしては、前記得られる燃料の比重を0.735以上となる適宜なアルコールの組み合わせを選択することが好ましいが、本発明はこれに限定されるものではない。

【0039】

以下、前記した製造方法による内燃機関用液体燃料において、種々のアルコールにて水の添加量並びにアルコールやエーテル等の配合比率を変化させた場合のアルミニウムの溶出量(重量減)や銅板の腐食試験結果を示す。

【0040】

尚、アルミニウムの溶出量(重量減)の試験方法、並びに銅板の腐食試験の試験方法は以下の通りである。

【0041】

<アルミニウムの溶出量試験>

▲1▼SUS製ボールミルポット(300ml)に試料燃料及び水(蒸留水)を所定量秤量し、全量で100mlとする。

▲2▼前記▲1▼容器に純アルミニウムサンプル片(A1050)を浸積させ、試料燃料に浸った条件でヤスリでアルミニウムサンプル片に5本程度の傷をつける。(アルミニウムサンプル片表面の酸化被膜を除去するため。)

▲3▼ボールミルポットの雰囲気ガスを窒素に置換し、素早くふたをする。

▲4▼80℃,100℃、120℃の各々に設定した定温乾燥器の中にボールミルポットを入れる。

▲5▼24時間経過したらボールミルポットを取り出し、ドラフト内で放冷する。

▲6▼アルミニウムサンプル片及び燃料液の変化を観察する。尚、重量減少が少ないが、部分変色、或いは孔食が見られた場合は、重量減が1に満たなくても1と表記した。

【0042】

<銅板の腐食試験>

▲1▼磁製ボールミルポット(300ml)に試料燃料及び水(蒸留水)を所定量秤量し、全量で100mlとする。

▲2▼前記▲1▼容器に銅板サンプル片を浸積させる。

▲3▼ボールミルポットの雰囲気ガスを窒素に置換し、素早くふたをする。

▲4▼60℃に設定した電気定温湯煎器の中にボールミルポットを入れる。

(温度はサーモメーター(TYPEK Thermo-couple)で定期的にモニタする)

▲5▼240時間経過したらボールミルポットを取り出し、ドラフト内で放冷する。

▲6▼金属サンプル片及び燃料液の変化を観察する。

【0043】

尚、得られた燃料の相溶性評価として、配合後、室温放置1時間後の燃料の状態並びに、冷凍庫(−11℃)へ入れ、1日放置後取りだし、燃料液の状態を観察し、相溶しているものは100、白濁しているものでは50、水が分離しているものは0として評価した。

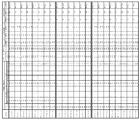

【0044】

まず、使用するアルコールがエタノール単体の実施例を図4に示す。上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサとアルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0045】

これらの結果から、まず、アルコールに対する水の添加量が少ない配合、例えば水が0や0.1%であるEE30−0.0やEE30−0.1等では、試験温度80℃において、溶出によるアルミニウム試験片の重量減少が見られるのに対し、アルコールに対する水の添加量が0.2を越えると、配合EE30−0.2の試験結果に見られるように、80℃だけではなく100℃における重量減少も認められず、アルミニウムの溶出が水の添加にて解消されているのが判る。

【0046】

これら水の添加によるアルミニウムの溶出防止は、燃料中に内在するアルコールの最も少ない15重量%の配合であるEE15の配合系でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるEE75の配合系でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記EE30の場合と同様に、水の添加量が0.2を越えると、80℃だけではなく100℃におけるアルミニウムの重量減少が認められなくなっており、依って、アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にてアルミニウムの溶出を抑えることができることが判る。

【0047】

また、燃料中に内在するアルコール量の最も大きい75重量%の配合であるEE75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これらエタノールの場合には、エタノールの配合量が少ない場合には9%や7%の水を添加しても良いが、エタノールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0048】

次いで、使用するアルコールがイソブチルアルコール(IBA)単体の実施例を図5に示す。前記エタノールの場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサとアルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、IBAの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、IBAの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0049】

これらの結果から、これらIBAに関しても、前記エタノールの場合と同様に、IBAに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるIB30−0.0やIB30−0.1等では、試験温度100℃において、溶出によるアルミニウム試験片の重量減少が見られるのに対し、IBAに対する水の添加量が0.2を越えると、配合IB30−0.2の試験結果に見られるように、100℃における重量減少も認められず、アルミニウムの溶出が水の添加にて解消されているのが判る。尚、前記エタノールとIBAの比較により、IBAは高温時におけるアルミニウムの溶出量がエタノールに比較して少ないことが判る。

【0050】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在するIBAの最も少ない15重量%の配合であるIB15の配合系でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるIB75の配合系でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記IB30の場合と同様に、水の添加量が0.2%を越えると、100℃におけるアルミニウムの重量減少が認められなくなっており、更に、水の添加量が0.3%を越えると、120℃におけるアルミニウムの重量減少が認められなくなっており、IBA成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にてアルミニウムの溶出を抑えることができることが判る。

【0051】

また、燃料中に内在するアルコール量の最も大きい75重量%の配合であるIB75の配合系において、これら水の添加量を順次増やしていくと前記エタノールの場合と同様に、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これらIBAの場合にも、添加する水の量を5.0%以下に留めることが安全上の観点から好ましいことが判る。

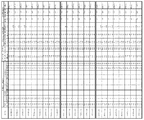

【0052】

次いで、使用するアルコールとして、エタノールとイソブチルアルコール(IBA)の混合アルコールを用いた実施例を図6に示す。前記エタノール並びにIBAの単体の場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサと混合アルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、混合アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、混合アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0053】

これらの結果から、これら混合アルコールに関しても、前記エタノール単体やIBA単体の場合と同様に、混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるEI35−0.0やEI35−0.1等では、試験温度80℃において、溶出によるアルミニウム試験片の大きな重量減少が見られるのに対し、混合アルコールに対する水の添加量が0.2を越えると、配合EI35−0.2の試験結果に見られるように、80℃における重量減少が解消され、水の添加量が0.4を越えると、100℃における重量減少も認められず、アルミニウムの溶出が水の添加にて解消されているのが判る。

【0054】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるEI15の配合系でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるEI75の配合系でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記EI35の場合と同様に、水の添加量が0.2%を越えると、80℃における重量減少が、水の添加量が0.4%を越えると、100℃におけるアルミニウムの重量減少が認められなくなっており、更に、水の添加量が増加すると、120℃におけるアルミニウムの重量減少も認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃におけるアルミニウムの溶出が、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出を抑えることができることが判る。

【0055】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるEI75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの場合には、液体燃料中に含まれる混合アルコールの配合量が少ない場合には、配合EI35−7.0に見られるように、7%程度の水を添加しても良いが、混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0056】

次いで、使用するアルコールとして、イソプロピルアルコール(IPA)とn−ブチルアルコール(NBA)の混合アルコールを用いた実施例を図7に示す。この場合も前記した混合アルコールの場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサと混合アルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、混合アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、混合アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0057】

これらの結果から、これら混合アルコールに関しても、前記したエタノールとIBAとの混合アルコールの場合と同様に、混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%であるIN30−0.0では、試験温度80℃並びに100℃において、溶出によるアルミニウム試験片の大きな重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.1%としたIN30−0.1では80℃における溶出が、水の添加量を0.2%としたIN30−0.2では100℃における溶出が解消され、水の添加量が0.5では、120℃における重量減少も認められず、アルミニウムの溶出が水の添加にて解消されているのが判る。

【0058】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるIN15の配合系でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるIN75の配合系でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記IN30の場合と同様に、水の添加量が0.2%を越えると、100℃までの重量減少が解消され、水の添加量が0.5%を越えると、120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて100℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.5%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0059】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるIN75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの場合には、液体燃料中に含まれる混合アルコールの配合量が少ない場合には、配合IN30−5.0に見られるように、5%程度の水を添加しても良いが、混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0060】

次いで、使用するアルコールとして、イソプロピルアルコール(IPA)とイソブチルアルコール(IBA)の混合アルコールを用いた実施例を図8に示す。この場合も前記した混合アルコールの場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサと混合アルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、混合アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、混合アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0061】

これらの結果から、これら混合アルコールに関しても、前記したエタノールとIBAとの混合アルコールの場合と同様に、混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるIPB40−0やIPB40−0.1では、試験温度100℃において、溶出によるアルミニウム試験片に少ないが重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.2%としたIPB40−0.2では100℃における溶出が、水の添加量を0.4%としたIPB40−0.4では120℃における溶出が解消され、このように、アルミニウムの溶出が水の添加にて解消されているのが判る。尚、これら混合アルコールの双方に非直鎖系のアルコールを使用すると、少ない水の添加或いは、水の添加が無くても、アルミニウムの溶出量が少ないことは、注目すべき特徴であり、水の添加量を極力少なくしたい場合等には、これら非直鎖系の混合アルコールの配合は好適であることが判る。

【0062】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるIPB15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるIPB75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記IPB40の配合系(上段)の場合と同様に、水の添加量が0.2%を越えると、100℃までの重量減少が解消され、水の添加量が0.4%を越えると、120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて100℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0063】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるIN75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0064】

次いで、使用するアルコールとして、n−ブチルアルコール(NBA)とイソブチルアルコール(IBA)の混合アルコールを用いた実施例を図11に示す。この場合も前記した混合アルコールの場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサと混合アルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、混合アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、混合アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0065】

これらの結果から、これら混合アルコールに関しても、前記した各混合アルコールの場合と同様に、該混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるIBN30−0.0やIBN30−0.1では、試験温度80℃や100℃において、アルミニウム試験片に少ないが溶出による重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.2%としたIBN30−0.2では80℃における溶出が、水の添加量を0.4%としたIBN30−0.4では100℃における溶出が解消され、更にIBN30−0.5では120℃における溶出が解消されていることから、アルミニウムの溶出が水の添加にて解消されていることが判る。

【0066】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるIBN15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるIBN75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記IBN30の配合系(上段)の場合と同様に、水の添加量が0.2%を越えると80℃までの重量減少が解消され、水の添加量が0.4%を越えると100℃におけるアルミニウムの重量減少が認められなくなり、更に水の添加量が0.5%を越えると120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出が、更に水の添加量が0.5%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0067】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるIBN75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0068】

次いで、使用するアルコールとして、イソプロピルアルコール(IPA)とn−ブチルアルコール(NBA)とイソブチルアルコール(IBA)の3種の混合アルコールを用いた実施例を図12に示す。

【0069】

これらの結果から、これら3種による混合アルコールに関しても、前記した各混合アルコールの場合と同様に、該混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるPNB30−0.0では、試験温度80℃や100℃において、アルミニウム試験片に少ないが溶出による重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.2%としたPNB30−0.2では80℃における溶出が、水の添加量を0.3%としたPNB30−0.3では100℃における溶出が解消され、更にPNB30−0.5では120℃における溶出が解消されていることから、アルミニウムの溶出が水の添加にて解消されていることが判る。

【0070】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるPNB15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるPNB75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記PNB30の配合系(上段)の場合と同様に、水の添加量が0.2%を越えると80℃までの重量減少が解消され、水の添加量が0.4%を越えると100℃におけるアルミニウムの重量減少が認められなくなり、更に水の添加量が0.5%を越えると120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出が、更に水の添加量が0.5%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0071】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるPNB75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。尚、燃料中に内在する混合アルコールの量が比較的少ない場合であれば、例えば配合PNB30−7.0に示すように、5.0%以上の水を添加しても良い。

【0072】

次いで、使用するアルコールとして、直鎖系アルコールであるエタノールと炭素数5のn−ペンタノールと、炭素数6のn−ヘキサノールの3種の混合アルコールを用いた実施例を図13に示す。

【0073】

これらの結果から、これら3種による混合アルコールに関しても、前記した各混合アルコールの場合と同様に、該混合アルコールに対する水の添加量が少ない配合、例えば水が0.0であるEPO30−0.0では、試験温度80℃において、アルミニウム試験片に少ないが溶出による重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.1%としたEPO30−0.1では80℃における溶出が、水の添加量を0.3%としたEPO30−0.4では100℃における溶出が解消され、更にEPO30−1.2では120℃における溶出が解消されていることから、アルミニウムの溶出が水の添加にて解消されていることが判る。

【0074】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるEPO15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるEPO75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記EPO30の配合系(上段)の場合と同様に、水の添加量が0.1或いは0.2%を越えると80℃までの重量減少が解消され、水の添加量が0.4%を越えると100℃におけるアルミニウムの重量減少が認められなくなり、更に水の添加量が1.2%を越えると120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出が、更に水の添加量が1.2%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判り、炭素数6までのアルコールに関しても、前記水の添加による効果があるものと判断できる。

【0075】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるEPO75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0076】

次いで、使用するアルコールとして、エタノールとイソブチルアルコール(IBA)と炭素数5のn−ペンタノールとの3種の混合アルコールを用いた実施例を図14に示す。

【0077】

これらの結果から、これら3種による混合アルコールに関しても、前記した各混合アルコールの場合と同様に、該混合アルコールに対する水の添加量が少ない配合、例えば水が0や0.1%であるEIP30−0.0やEIP30−0.1では、試験温度80℃や100℃において、アルミニウム試験片に溶出による重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.2%としたEIP30−0.2では80℃における溶出が、水の添加量を0.4%としたEIP30−0.4では100℃における溶出が解消され、更にPNB30−0.9では120℃における溶出が解消されていることから、アルミニウムの溶出が水の添加にて解消されていることが判る。

【0078】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるEIP15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるEIP75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記EIP30の配合系(上段)の場合と同様に、水の添加量が0.2%を越えると80℃までの重量減少が解消され、水の添加量が0.4%を越えると100℃におけるアルミニウムの重量減少が認められなくなり、更に水の添加量が0.9%を越えると120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出が、更に水の添加量が0.9%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0079】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるEIP75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。尚、燃料中に内在する混合アルコールの量が比較的少ない場合であれば、例えば配合EIP30−7.0に示すように、5.0%以上の水を添加しても良い。

【0080】

次いで、使用するアルコールとしては、図8に示す前記イソプロピルアルコール(IPA)とイソブチルアルコール(IBA)の混合アルコールを用い、使用するエーテルを前記メチルターシャリーブチルエーテル(MTBE)からエチルターシャリーブチルエーテル(ETBE)又はジブチルエーテル(DBE)に代えた実施例を図9並びに図10に示す。この場合も前記した図8に示すMTBEに示す結果とほぼ同様の結果が得られることが判り、これらエーテルの違いによる水添加への影響が殆ど無いことが判る。

【0081】

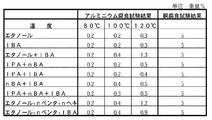

以上に示す図4〜図14の実施結果から、各アルコールにおける各試験温度にてアルミニウムの溶出を生じない最低の水添加量と、銅板の腐食を生じる上限の水添加量についてまとめると、図15に示すようになり、ほぼ全てのアルコールの組み合わせ、並びにアルコール配合量の上下限において、含有されるアルコールに対し、水を0.2%以上添加することで、80℃までのアルミニウムの溶出を防止でき、約0.4%以上添加することで、100℃までのアルミニウムの溶出を防止できることが判る。

【0082】

以上、本発明の実施形態を前記実施例にて説明してきたが、本発明はこれら実施例に限定されるものではなく、本発明の主旨を逸脱しない範囲における変更や追加、つまりは、本発明の内燃機関用燃料の特性が大幅に変わることのない範囲にて他の原燃料や添加剤(金属等を含む)を加える事等は任意とされ、これらの内燃機関用燃料も本発明に含まれることは言うまでもない。

【0083】

【発明の効果】

本発明は次の効果を奏する。

(a)請求項1の発明によれば、得られる燃料中に炭素原子数が1つのメタノ−ルを含まないことから、これら極性の大きなメタノ−ルによる燃料パイプや給油ホ−スの膨潤や損傷、または寿命の低下の問題を解消することができるとともに、燃料中に含まれるアルコール成分N重量%に対して、0.002×N重量%以上の水を添加することにより、金属、特にはアルミやアルミ合金等の腐食(溶出)を著しく抑えることが可能となる。

【0084】

(b)請求項2の発明によれば、前記添加される水の量が液体燃料中の前記アルコール成分N重量%に対して0.004×N重量%以上とすることで、得られる液体燃料が、夏場等において、エンジンルーム中の燃料パイプ内において100℃程度になる場合であっても、金属、特にはアルミやアルミ合金等の腐食(溶出)を、ほぼ皆無にすることができる。

【0085】

(c)請求項3の発明によれば、前記添加される水の量が液体燃料中の前記アルコール成分N重量%に対して0.05×N重量%以上となると、燃料中において添加された水が単離する場合があるばかりか、銅等の金属の腐食を生じる場合があることから、これらこれら単離した水による不具合や銅等の金属の腐食等を回避できるようになる。

【0086】

(d)請求項4の発明によれば、アルコール成分中に2種類以上の異なるアルコールを含むようにすることにより、飽和または不飽和炭化水素成分として使用する軽質ナフサやリサイクル炭化水素の組成のばらつきによる合成燃料の比重のばらつきを、これら複種のアルコールの比率を適宜に変化させることで調節できるようになる。

【0087】

(e)請求項5の発明によれば、同じ炭素数の直鎖系のアルコ−ルを用いた場合よりも高いオクタン価を得ることができる。

【0088】

(f)請求項6の発明によれば、前記の組み合わせは、前記水の添加範囲において金属、特にはアルミやアルミ合金等の腐食(溶出)に関して良好な特性を示しており、本発明のアルコール成分として好適に用いることができる。

【図面の簡単な説明】

【図1】本発明の実施例における内燃機関用低公害液体燃料の製造方法を示すフロー図である。

【図2】液体燃料中のアルコールと炭化水素成分の比率と排出ガス中の汚染ガス濃度との関係を示すグラフである。

【図3】得られる燃料の比重と燃費との関係を示すグラフである。

【図4】本発明のアルコールとしてエタノールを用いた試験結果を示す図である。

【図5】本発明のアルコールとしてイソブチルアルコールを用いた試験結果を示す図である。

【図6】本発明のアルコールとしてエタノールとイソブチルアルコールを用いた試験結果を示す図である。

【図7】本発明のアルコールとして、イソプロピルアルコールとn−ブチルアルコールを用いた試験結果を示す図である。

【図8】本発明のアルコールとして、イソプロピルアルコールとイソブチルアルコールを用いた試験結果を示す図である。

【図9】本発明のエーテルとして、エチルターシャリーブチルエーテル(ETBE)を用いた試験結果を示す図である。

【図10】本発明のエーテルとして、ジブチルエーテル(DBE)を用いた試験結果を示す図である。

【図11】本発明のアルコールとして、n−ブチルアルコールとイソブチルアルコールを用いた試験結果を示す図である。

【図12】本発明のアルコールとして、イソプロピルアルコールとn−ブチルアルコールとイソブチルアルコールを用いた試験結果を示す図である。

【図13】本発明のアルコールとして、エタノールとn−ペンタノールとn−ヘキサノールを用いた試験結果を示す図である。

【図14】本発明のアルコールとして、エタノールとイソブチルアルコールとn−ペンタノールを用いた試験結果を示す図である。

【図15】本発明の各アルコールの試験結果の集計内容を示す図である。

【発明の属する技術分野】

本発明は、既存のガソリン用内燃機関の構造または材質の変更を必要とせずに、従来のガソリンと同程度またはそれ以上の効率と出力が得られ、かつ排気ガス中の一酸化炭素(CO)と炭化水素(HC)濃度が従来のガソリンに比較して著しく減少するとともに、排出ガス中の窒素酸化物(NOx)濃度の低減をも低減できる低公害の液体燃料の改良およびその製造方法に関する。

【0002】

【従来の技術】

近年の環境問題への取り組みの一環として、自動車の排出ガスによる大気汚染の問題がより一層重大視されるようになってきており、これら自動車の排出ガス中の一酸化炭素(CO)と炭化水素(HC)濃度を著しく下げ、従来のガソリンに代わり使用することのできる内燃機関用燃料としては、本発明者が先に出願しているように、軽質ナフサにアルコールとエーテルとを混合したものが実用化されて既に販売されている。

【0003】

【発明が解決しようとする課題】

これら軽質ナフサにアルコールとエーテルとを混合した合成液体燃料は、前述のように一酸化炭素(CO)と炭化水素(HC)とともに、アルコール等には実質的に軽質ナフサ等に比較して硫黄成分が非常に少ないことからSOx等も低減できることから好ましいものの、その成分中に安価であはあるが極性の大きなメタノ−ルを含むことから、長期において使用すると、内燃機関の付属部品である燃料供給用のゴムパイプに膨潤が発生し燃圧の変化による弊害が見られたり、燃料パイプの強度が低下して破損してしまうという問題があった。また、これと同様にガソリンスタンドの給油機に使用されているゴムホースやパッキン等にも膨潤が見られ、その寿命が低下する等の問題があり、これら新たな代替え燃料の普及において大きな障害となっていた。

【0004】

更には、これらゴムホースやパッキン等の膨潤に加えて、近年においては、これら合成液体燃料は、比較的高い濃度のアルコールを含有するために、これら合成液体燃料が燃料噴射装置等において、高温・高圧にて金属、特にアルミやアルミ合金等と接触すると、これらアルミやアルミ合金等が長期の使用において腐食(溶出)して故障の原因となってしまうという問題があった。

【0005】

よって、本発明は前記問題点に着目してなされたもので、これら燃料パイプや給油ホ−スの膨潤や損傷、または寿命の低下といった問題を生じることがなく、且つ、金属、特にはアルミやアルミ合金等の腐食(溶出)が生じることのない、極めて実用性に優れた内燃機関用燃料を提供することを目的としている。

【0006】

【課題を解決するための手段】

上記した目的を達成するために、本発明の内燃機関用低公害液体燃料は、分子中の炭素原子数が2〜6である脂肪族一価のアルコ−ル単体若しくは混合アルコール成分を15重量%〜75重量%、飽和または不飽和炭化水素成分を20〜80重量%、分子中の炭素原子数が12以下であって該分子中に少なくとも1つのエーテル結合を有する少なくとも1種類のエーテル成分を5〜30重量%、を含む内燃機関用低公害液体燃料であって、該内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.002×N重量%以上の水を内燃機関用低公害液体燃料に添加したことを特徴としている。

この特徴によれば、得られる燃料中に炭素原子数が1つのメタノ−ルを含まないことから、これら極性の大きなメタノ−ルによる燃料パイプや給油ホ−スの膨潤や損傷、または寿命の低下の問題を解消することができるとともに、燃料中に含まれるアルコール成分N重量%に対して、0.002×N重量%以上の水を添加することにより、金属、特にはアルミやアルミ合金等の腐食(溶出)を著しく抑えることが可能となる。

【0007】

本発明の内燃機関用低公害液体燃料は、前記内燃機関用低公害液体燃料に添加される水の量が、前記内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.004×N重量%以上であることが好ましい。

このようにすれば、前記添加される水の量が液体燃料中の前記アルコール成分N重量%に対して0.004×N重量%以上とすることで、得られる液体燃料が、夏場等において、エンジンルーム中の燃料パイプ内において100℃程度になる場合であっても、金属、特にはアルミやアルミ合金等の腐食(溶出)を、ほぼ皆無にすることができる。

【0008】

本発明の内燃機関用低公害液体燃料は、前記内燃機関用低公害液体燃料に添加される水の量が、該内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.05×N重量%以下であることが好ましい。

このようにすれば、前記添加される水の量が液体燃料中の前記アルコール成分N重量%に対して0.05×N重量%以上となると、燃料中において添加された水が単離する場合があるばかりか、銅等の金属の腐食を生じる場合があることから、これらこれら単離した水による不具合や銅等の金属の腐食等を回避できるようになる。

【0009】

本発明の内燃機関用低公害液体燃料は、前記アルコール成分が少なくとも2種類以上の異なるアルコール成分から成る混合アルコールであることが好ましい。このようにすれば、アルコール成分中に2種類以上の異なるアルコールを含むようにすることにより、飽和または不飽和炭化水素成分として使用する軽質ナフサやリサイクル炭化水素の組成のばらつきによる合成燃料の比重のばらつきを、これら複種のアルコールの比率を適宜に変化させることで調節できるようになる。

【0010】

本発明の内燃機関用低公害液体燃料は、前記脂肪族一価のアルコ−ルの少なくとも1種類が、非直鎖系のアルコ−ルであることが好ましい。

このようにすれば、同じ炭素数の直鎖系のアルコ−ルを用いた場合よりも高いオクタン価を得ることができる。

【0011】

本発明の内燃機関用低公害液体燃料は、前記アルコール成分が、イソブチルアルコール、エタノール+イソブチルアルコール、イソプロピルアルコール+ノルマルブチルアルコール、イソプロピルアルコール+イソブチルアルコール、ノルマルブチルアルコール+イソブチルアルコール、イソプロピルアルコール+ノルマルブチルアルコール+イソブチルアルコールのいずれかであることが好ましい。

このようにすれば、前記の組み合わせは、前記水の添加範囲において金属、特にはアルミやアルミ合金等の腐食(溶出)に関して良好な特性を示しており、本発明のアルコール成分として好適に用いることができる。

【0012】

【発明の実施の形態】

これら配合される前記アルコール、直鎖系炭化水素並びにエーテル並びに水の各々について、得られる合成液体燃料中の含有比率や好適に使用することのできるものとその理由を以下に説明する。

【0013】

まず、前記アルコールとしては、該アルコール分子中の炭素数が2以上で6以下の直鎖系或いは非直鎖系のアルコールを好適に使用することができる。これらアルコールとして分子中の炭素数が2であるエチルアルコールよりも炭素数の多いアルコールを使用し、極性の著しく大きな炭素数1のアルコールであるメタノールを使用しないようにすることで、得られる合成液体燃料全体の極性が大きくなってしまうことや、これら極性の大きなメタノールが分離して燃料供給用のゴムパイプ等を膨潤させてしまうことを回避できるようになる。

【0014】

これらアルコールとしては、複数の水酸基を分子中に有するグリコール類等もあるが、これら2級や3級の多価アルコールは、その価格が高いとともに入手し難いために、得られる合成液体燃料の価格も高くなってしまうことから、1級アルコール(一価)を使用することが好ましい。

【0015】

また、これらアルコール分子中に含まれる分子鎖の炭素数としては、これが7以上、特には10を越えると、通常の室温や低温時における揮発性が大きく低下してしまうとともに、燃焼において燃焼時間が長くなる傾向にあることから、炭化水素の燃焼速度との差が生じやすくなってしまいガソリン代替え燃料として不適になってしまうことから、その炭素数は10以下、特に低温を考慮する場合には、6以下とすることが好ましい。

【0016】

また、これらアルコールとしては、アルコール単体のみではなく、価格や入手のしやすさ、プラントの能力等により異なる適宜な2種〜5種のアルコールを混合して使用することができる。このように異なる2種類以上のアルコールを併用することにより、液体燃料として使用する軽質ナフサやリサイクル炭化水素の組成のばらつきによる合成燃料の比重のばらつきを、これらアルコールの比率を適宜に変化させることで調節できるようになるばかりか、その燃焼速度がそれぞれのアルコールで多少違いがあるため、これらアルコールを組み合わせることで、燃焼速度をガソリンに合わせることができるようになるとともに、これらガソリン用の施設を利用する場合の作業上の観点から好ましく、これらアルコールの組み合わせとしては、価格や揮発性等の観点からエタノール、イソプロピルアルコー(IPA)、イソブチルアルコール(IBA)、ブチルアルコール、ペンタノール、ヘキサノール等を適宜に組み合わせることが好ましく、特に非直鎖系の脂肪族一価アルコールを用いることは、同一炭素数のアルコールである直鎖系アルコールとしてのnブタノールと非直鎖系アルコールとしてのイソプロピルアルコールを用い、双方の配合量を逆転した以下の配合例に見られるように、得られるオクタン価を向上できることから好ましいが、本発明はこれに限定されるものではない。

【0017】

(比較配合例1)

nブタノール 26重量%

イソプロピルアルコール 8重量%

MTBE 8重量%

エタノール 13重量%

ナフサ 43重量%

オクタン価 96.6(リサーチ法)

【0018】

(比較配合例2)

nブタノール 8重量%

イソプロピルアルコール 26重量%

MTBE 8重量%

エタノール 13重量%

ナフサ 43重量%

オクタン価 102.8(リサーチ法)

【0019】

これらアルコールの合成燃料中の比率としては、これが25重量%を下回ると、図2に示すように、排出ガス中の一酸化炭素(CO)と炭化水素(HC)漸増し、15重量%を下回ると特に炭化水素(HC)が著しく増加してしまうし、混合アルコール成分の重量%が55重量%を上回ると、55重量%を越えるあたりから、得られる燃料をガソリンエンジン用の燃料として使用した場合においては、該ガソリンエンジンではアクセレーション(加減速)の変化が大きく、燃料の送り込み量がエンジンの回転の上昇に追随できない場合が生じるとともに、得られる燃料の燃焼速度が炭化水素とアルコールとで同期しない回転域を生じ易くなり、未燃焼の燃料と燃焼中の燃料とが排気系にまで流れ込んで走行に不具合が生じはじめ、その比率が75重量%を越えると、前記燃焼の非同期現象が一層激しくなって走行に支障をきたす場合があることから、これらアルコール比率としては、15〜75重量%の範囲、より好ましくは25〜55重量%の範囲とすれば良い。

【0020】

次いで、前記炭化水素としては飽和または不飽和炭化水素を好適に使用することができるが、該炭化水素分子中に含まれる炭素数が13を越えると、その揮発性が低下して着火装置の着火能力を低下させたり、燃焼時の残査による排気ガス中のCOやHCの濃度が上昇してしまうことから、これら燃焼時の残査による排気ガス中のCOやHCの濃度や着火装置の着火能力等を考慮して適宜に選択すれば良く、好ましくは、炭素原子数が9以下の飽和または不飽和炭化水素とすれば良い。その中でも、飽和炭化水素の混合物である軽質ナフサは、価格が安価であることから好適に使用することができる。

【0021】

これら軽質ナフサ中には、B(ベンゼン)、T(トルエン)、X(キシレン)等の芳香族炭化水素を含有するものが多いが、これら芳香族炭化水素の濃度が高いと、ガソリン燃料の場合と同様に、排気ガス中のCOやHCの濃度が上昇したり、これら有害なB(べンゼン)、T(トルエン)、X(キシレン)等の芳香族炭化水素自体が排気ガス中に排出されてしまう場合があることから、これらB(ベンゼン)、T(トルエン)、X(キシレン)等の芳香族炭化水素の各々の含有率が1%以下となるように精製したものを使用することが好ましい。

【0022】

また、これら軽質ナフサとしては、原油産地により内在する硫黄分濃度が大きく異なるが、これら硫黄分濃度が高いと、排気ガス中のSOxが増大してしまうことから、0.01%以下となるように脱硫することが好ましい。

【0023】

また、これら軽質ナフサとともに、昨今大量に処理に窮している廃プラスッティク類をリサイクル処理の一貫である油化したリサイクル油を初留点38〜60℃、終点180〜220℃まで分溜した再製油を使用することもできる。これらの再製油はプラスッティクの原料であるナフサの段階で脱硫されているので、排気ガス中のSOxをより一層低減する事もできる。

【0024】

これらリサイクル油を使用する場合は、初留点が38℃を下回ると、気温が低い場合や寒冷地では始動性が著しく低下してしまい、ガソリンと同等の始動性が得られなくなってしまうし、終点が220℃より高くなると、エンジン回転が高回転の時に、エンジンのパワーを設計値通りに発生させることができなくなってしまうことから、初留点38〜60℃、終点180〜220℃まで分溜した再製油とすることが好ましい。

【0025】

これら炭化水素成分の合成燃料中の比率としては、これら炭化水素比率が20重量%以下だとアルコール成分やエーテル成分が過度に多くなって、前記アルコール量が多い場合と同じく、燃焼速度が従来のガソリンとかけ離れた燃焼速度となってしまうようになり、自動車のように回転数の変化が多い内燃機関ではアクセレーションへの追随が悪くなってしまう。

【0026】

また、炭化水素比率が80重量%を超えると排気ガス中のCO、HC、NOxの減少効果が急激に少なくなってしまう。

【0027】

次いで、エーテル成分としては、分子中の炭素原子数が12以下であって該分子中に少なくとも1つのエーテル結合を有する少なくとも1種類のエーテルを使用することができる。

【0028】

これらエーテル成分の合成燃料中の比率としては、該エーテル比率が5重量%以下だと経年変化等で炭化水素成分とアルコール成分とが分離してしまうし、エーテル比率が30重量%以上だと燃料としてエーテル臭が発生することと、揮発性が大幅に上昇して燃料の蒸発量が多くなり燃料としての備蓄における損失が多くなることから、5〜30重量%とすれば良い。

【0029】

これら、配合するエーテルとしては、エーテル結合を少なくとも分子中に有するものであれば使用することができるが、これら使用するエーテル分子中の炭素数が多いと、エーテルの揮発性が低下するばかりか、アルコールと炭化水素との相溶性を向上させる能力が低下するとともに、その価格が高く、且つ燃料としての量の入手が難しいことから、その炭素数は12以下とすれば良い。

【0030】

また、これら炭素数が比較的多いエーテルを用いる場合には、前述のように、炭化水素とアルコールとの分離が生じやすくなってしまうことから、例えばジエチレングリコールジメチルエーテルや、エチレングリコールジエチルエーテルのように、その分子中にエーテル結合を2つ以上有するものとしたり、エチレングリコールモノエチルエーテルのように、該分子中にエーテル結合の他に水酸基(OH)を有するものを用いるようにすることで、極性の低下による炭化水素とアルコールとの分離を回避することが好ましく、これらの分子中に複数のエーテル結合や該エーテル結合の他に水酸基(OH)を有するものを用いることで、従来の低炭素数のエーテルと同等或いはそれ以上の分離防止効果を得るようにしても良い。

【0031】

また、これらエーテルとしては、単一のエーテルのみではなく、価格や、揮発性並びに前記炭化水素とアルコールとの相溶性の観点から、炭素数の少ないエーテルと炭素数の多いエーテルとを混合して使用するようにしても良い。

【0032】

また、これら配合する水の量としては、これら水の量が少ないと、得られる液体燃料が内燃機であるエンジンに供給される間に、燃料ホースや燃料噴射装置への供給パイプ中において、エンジンの切った状態にて通常期では80℃程度、夏期では100℃程度にもなり、これら温度にて供給パイプ、特にはアルミやアルミ合金等と接触していると、これらアルミやアルミ合金等が燃料中に溶出して腐食されてしまう場合があり、最悪の場合は、燃料が漏出して火災を生じる場合があるが、これらのアルミやアルミ合金等の溶出は、アルコールの内在しない液体燃料(ナフサ単体やとナフサとエーテル系の2成分系)では起きないことから、アルコールに起因しているものと考えられ、後述する実施例の各結果から、これら液体燃料中に内在するアルコールの総量Nに対し、0.2%以上(0.002×N)加えることで、前記通常期における80℃時の溶出を解消でき、更に、0.4%以上(0.004×N)加えることで、夏場の温度である100℃時の溶出を解消することができる。

【0033】

また、これら液体燃料に添加する水の量が、燃料中に含有するアルコールの総量に対して多く成りすぎると、水が単離して燃料が白濁したり、アルミ以外の他の金属、例えは銅や鉄等の腐食を生じてしまう等の問題があることから、液体燃料中に内在するアルコールの総量Nに対し、5.0%以下(0.05×N)とすることが好ましい。

【0034】

(実施例)

図1は、本実施例の内燃機関用液体燃料の製造方法を示すフロー図である。本発明の内燃機関用液体燃料は、少なくとも1種の脂肪族一価(一級)アルコール、飽和或いは不飽和炭化水素、分子中の炭素数が12以下であって、該分子中にエーテル結合を有するエーテルを含む単一成分または混合エーテル、並びに水とから主に構成されており、これら各原燃料を所定重量%に計量した後、比較的重量比率の大きく、極性の一番小さな前記炭化水素としての軽量ナフサに対し、まず前記脂肪族一級アルコールよりも極性の小さなエーテルを投入、混合する。

【0035】

また、これら軽量ナフサとエーテルの混合物に投入するアルコールには、予め該アルコールに対して前記0.2重量%〜5.0重量%の範囲内の所定比率の水を添加、混合しておき、該水を所定比率にて含有するアルコールを前記軽量ナフサとエーテルの混合物に投入することで、燃料中のアルコール成分に対して常時所定比率の水を含有する燃料を得られるようにしている。

【0036】

この際、前記アルコールとして2種以上のアルコールを使用する場合においては、前記水を添加する以前に予め異なるアルコールを混合しておき、該混合アルコールに水を添加するようにすれば良い。

【0037】

このアルコールを投入した後、混合した液体燃料の比重を測定し、該比重が0.735以上の所定比重(本実施例では0.755としている)以下である場合には、その比重が0.755となるように、前記アルコールを適宜に添加して比重を調整する。

【0038】

これら得られる燃料の比重と燃費との関係を図3に示す。この結果から、比重が0.735未満になると、燃費が従来のガソリンの燃費(7.83Km/リットル)に比較して著しく悪いのに対し、0.735以上とすることで、燃費がの変化曲線の傾きが減少し、従来のガソリンの燃費にほぼ近いものとなることから、これら得られる燃料の比重を0.735以上とすることで従来のガソリンにほぼ遜色ないか、或いはそれ以上の燃費を安定して得ることができるようになることが判ることから、使用するアルコールとしては、前記得られる燃料の比重を0.735以上となる適宜なアルコールの組み合わせを選択することが好ましいが、本発明はこれに限定されるものではない。

【0039】

以下、前記した製造方法による内燃機関用液体燃料において、種々のアルコールにて水の添加量並びにアルコールやエーテル等の配合比率を変化させた場合のアルミニウムの溶出量(重量減)や銅板の腐食試験結果を示す。

【0040】

尚、アルミニウムの溶出量(重量減)の試験方法、並びに銅板の腐食試験の試験方法は以下の通りである。

【0041】

<アルミニウムの溶出量試験>

▲1▼SUS製ボールミルポット(300ml)に試料燃料及び水(蒸留水)を所定量秤量し、全量で100mlとする。

▲2▼前記▲1▼容器に純アルミニウムサンプル片(A1050)を浸積させ、試料燃料に浸った条件でヤスリでアルミニウムサンプル片に5本程度の傷をつける。(アルミニウムサンプル片表面の酸化被膜を除去するため。)

▲3▼ボールミルポットの雰囲気ガスを窒素に置換し、素早くふたをする。

▲4▼80℃,100℃、120℃の各々に設定した定温乾燥器の中にボールミルポットを入れる。

▲5▼24時間経過したらボールミルポットを取り出し、ドラフト内で放冷する。

▲6▼アルミニウムサンプル片及び燃料液の変化を観察する。尚、重量減少が少ないが、部分変色、或いは孔食が見られた場合は、重量減が1に満たなくても1と表記した。

【0042】

<銅板の腐食試験>

▲1▼磁製ボールミルポット(300ml)に試料燃料及び水(蒸留水)を所定量秤量し、全量で100mlとする。

▲2▼前記▲1▼容器に銅板サンプル片を浸積させる。

▲3▼ボールミルポットの雰囲気ガスを窒素に置換し、素早くふたをする。

▲4▼60℃に設定した電気定温湯煎器の中にボールミルポットを入れる。

(温度はサーモメーター(TYPEK Thermo-couple)で定期的にモニタする)

▲5▼240時間経過したらボールミルポットを取り出し、ドラフト内で放冷する。

▲6▼金属サンプル片及び燃料液の変化を観察する。

【0043】

尚、得られた燃料の相溶性評価として、配合後、室温放置1時間後の燃料の状態並びに、冷凍庫(−11℃)へ入れ、1日放置後取りだし、燃料液の状態を観察し、相溶しているものは100、白濁しているものでは50、水が分離しているものは0として評価した。

【0044】

まず、使用するアルコールがエタノール単体の実施例を図4に示す。上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサとアルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0045】

これらの結果から、まず、アルコールに対する水の添加量が少ない配合、例えば水が0や0.1%であるEE30−0.0やEE30−0.1等では、試験温度80℃において、溶出によるアルミニウム試験片の重量減少が見られるのに対し、アルコールに対する水の添加量が0.2を越えると、配合EE30−0.2の試験結果に見られるように、80℃だけではなく100℃における重量減少も認められず、アルミニウムの溶出が水の添加にて解消されているのが判る。

【0046】

これら水の添加によるアルミニウムの溶出防止は、燃料中に内在するアルコールの最も少ない15重量%の配合であるEE15の配合系でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるEE75の配合系でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記EE30の場合と同様に、水の添加量が0.2を越えると、80℃だけではなく100℃におけるアルミニウムの重量減少が認められなくなっており、依って、アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にてアルミニウムの溶出を抑えることができることが判る。

【0047】

また、燃料中に内在するアルコール量の最も大きい75重量%の配合であるEE75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これらエタノールの場合には、エタノールの配合量が少ない場合には9%や7%の水を添加しても良いが、エタノールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0048】

次いで、使用するアルコールがイソブチルアルコール(IBA)単体の実施例を図5に示す。前記エタノールの場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサとアルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、IBAの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、IBAの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0049】

これらの結果から、これらIBAに関しても、前記エタノールの場合と同様に、IBAに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるIB30−0.0やIB30−0.1等では、試験温度100℃において、溶出によるアルミニウム試験片の重量減少が見られるのに対し、IBAに対する水の添加量が0.2を越えると、配合IB30−0.2の試験結果に見られるように、100℃における重量減少も認められず、アルミニウムの溶出が水の添加にて解消されているのが判る。尚、前記エタノールとIBAの比較により、IBAは高温時におけるアルミニウムの溶出量がエタノールに比較して少ないことが判る。

【0050】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在するIBAの最も少ない15重量%の配合であるIB15の配合系でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるIB75の配合系でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記IB30の場合と同様に、水の添加量が0.2%を越えると、100℃におけるアルミニウムの重量減少が認められなくなっており、更に、水の添加量が0.3%を越えると、120℃におけるアルミニウムの重量減少が認められなくなっており、IBA成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にてアルミニウムの溶出を抑えることができることが判る。

【0051】

また、燃料中に内在するアルコール量の最も大きい75重量%の配合であるIB75の配合系において、これら水の添加量を順次増やしていくと前記エタノールの場合と同様に、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これらIBAの場合にも、添加する水の量を5.0%以下に留めることが安全上の観点から好ましいことが判る。

【0052】

次いで、使用するアルコールとして、エタノールとイソブチルアルコール(IBA)の混合アルコールを用いた実施例を図6に示す。前記エタノール並びにIBAの単体の場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサと混合アルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、混合アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、混合アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0053】

これらの結果から、これら混合アルコールに関しても、前記エタノール単体やIBA単体の場合と同様に、混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるEI35−0.0やEI35−0.1等では、試験温度80℃において、溶出によるアルミニウム試験片の大きな重量減少が見られるのに対し、混合アルコールに対する水の添加量が0.2を越えると、配合EI35−0.2の試験結果に見られるように、80℃における重量減少が解消され、水の添加量が0.4を越えると、100℃における重量減少も認められず、アルミニウムの溶出が水の添加にて解消されているのが判る。

【0054】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるEI15の配合系でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるEI75の配合系でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記EI35の場合と同様に、水の添加量が0.2%を越えると、80℃における重量減少が、水の添加量が0.4%を越えると、100℃におけるアルミニウムの重量減少が認められなくなっており、更に、水の添加量が増加すると、120℃におけるアルミニウムの重量減少も認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃におけるアルミニウムの溶出が、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出を抑えることができることが判る。

【0055】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるEI75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの場合には、液体燃料中に含まれる混合アルコールの配合量が少ない場合には、配合EI35−7.0に見られるように、7%程度の水を添加しても良いが、混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0056】

次いで、使用するアルコールとして、イソプロピルアルコール(IPA)とn−ブチルアルコール(NBA)の混合アルコールを用いた実施例を図7に示す。この場合も前記した混合アルコールの場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサと混合アルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、混合アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、混合アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0057】

これらの結果から、これら混合アルコールに関しても、前記したエタノールとIBAとの混合アルコールの場合と同様に、混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%であるIN30−0.0では、試験温度80℃並びに100℃において、溶出によるアルミニウム試験片の大きな重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.1%としたIN30−0.1では80℃における溶出が、水の添加量を0.2%としたIN30−0.2では100℃における溶出が解消され、水の添加量が0.5では、120℃における重量減少も認められず、アルミニウムの溶出が水の添加にて解消されているのが判る。

【0058】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるIN15の配合系でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるIN75の配合系でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記IN30の場合と同様に、水の添加量が0.2%を越えると、100℃までの重量減少が解消され、水の添加量が0.5%を越えると、120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて100℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.5%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0059】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるIN75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの場合には、液体燃料中に含まれる混合アルコールの配合量が少ない場合には、配合IN30−5.0に見られるように、5%程度の水を添加しても良いが、混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0060】

次いで、使用するアルコールとして、イソプロピルアルコール(IPA)とイソブチルアルコール(IBA)の混合アルコールを用いた実施例を図8に示す。この場合も前記した混合アルコールの場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサと混合アルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、混合アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、混合アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0061】

これらの結果から、これら混合アルコールに関しても、前記したエタノールとIBAとの混合アルコールの場合と同様に、混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるIPB40−0やIPB40−0.1では、試験温度100℃において、溶出によるアルミニウム試験片に少ないが重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.2%としたIPB40−0.2では100℃における溶出が、水の添加量を0.4%としたIPB40−0.4では120℃における溶出が解消され、このように、アルミニウムの溶出が水の添加にて解消されているのが判る。尚、これら混合アルコールの双方に非直鎖系のアルコールを使用すると、少ない水の添加或いは、水の添加が無くても、アルミニウムの溶出量が少ないことは、注目すべき特徴であり、水の添加量を極力少なくしたい場合等には、これら非直鎖系の混合アルコールの配合は好適であることが判る。

【0062】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるIPB15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるIPB75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記IPB40の配合系(上段)の場合と同様に、水の添加量が0.2%を越えると、100℃までの重量減少が解消され、水の添加量が0.4%を越えると、120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて100℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0063】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるIN75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0064】

次いで、使用するアルコールとして、n−ブチルアルコール(NBA)とイソブチルアルコール(IBA)の混合アルコールを用いた実施例を図11に示す。この場合も前記した混合アルコールの場合と同様に、上段に示す配合は、エーテルの比率上限(30%)となる軽質ナフサと混合アルコールとエーテルの比率がほぼ均質な配合における水の添加量による影響を示すものであり、中段は、混合アルコールの量が最も少ない15重量%の配合例における水の添加量による影響を示すものであり、下段は、混合アルコールの量が最も多い75重量%の配合例における水の添加量による影響を示すものである。

【0065】

これらの結果から、これら混合アルコールに関しても、前記した各混合アルコールの場合と同様に、該混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるIBN30−0.0やIBN30−0.1では、試験温度80℃や100℃において、アルミニウム試験片に少ないが溶出による重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.2%としたIBN30−0.2では80℃における溶出が、水の添加量を0.4%としたIBN30−0.4では100℃における溶出が解消され、更にIBN30−0.5では120℃における溶出が解消されていることから、アルミニウムの溶出が水の添加にて解消されていることが判る。

【0066】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるIBN15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるIBN75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記IBN30の配合系(上段)の場合と同様に、水の添加量が0.2%を越えると80℃までの重量減少が解消され、水の添加量が0.4%を越えると100℃におけるアルミニウムの重量減少が認められなくなり、更に水の添加量が0.5%を越えると120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出が、更に水の添加量が0.5%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0067】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるIBN75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0068】

次いで、使用するアルコールとして、イソプロピルアルコール(IPA)とn−ブチルアルコール(NBA)とイソブチルアルコール(IBA)の3種の混合アルコールを用いた実施例を図12に示す。

【0069】

これらの結果から、これら3種による混合アルコールに関しても、前記した各混合アルコールの場合と同様に、該混合アルコールに対する水の添加量が少ない配合、例えば水が0.0%や0.1%であるPNB30−0.0では、試験温度80℃や100℃において、アルミニウム試験片に少ないが溶出による重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.2%としたPNB30−0.2では80℃における溶出が、水の添加量を0.3%としたPNB30−0.3では100℃における溶出が解消され、更にPNB30−0.5では120℃における溶出が解消されていることから、アルミニウムの溶出が水の添加にて解消されていることが判る。

【0070】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるPNB15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるPNB75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記PNB30の配合系(上段)の場合と同様に、水の添加量が0.2%を越えると80℃までの重量減少が解消され、水の添加量が0.4%を越えると100℃におけるアルミニウムの重量減少が認められなくなり、更に水の添加量が0.5%を越えると120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出が、更に水の添加量が0.5%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0071】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるPNB75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。尚、燃料中に内在する混合アルコールの量が比較的少ない場合であれば、例えば配合PNB30−7.0に示すように、5.0%以上の水を添加しても良い。

【0072】

次いで、使用するアルコールとして、直鎖系アルコールであるエタノールと炭素数5のn−ペンタノールと、炭素数6のn−ヘキサノールの3種の混合アルコールを用いた実施例を図13に示す。

【0073】

これらの結果から、これら3種による混合アルコールに関しても、前記した各混合アルコールの場合と同様に、該混合アルコールに対する水の添加量が少ない配合、例えば水が0.0であるEPO30−0.0では、試験温度80℃において、アルミニウム試験片に少ないが溶出による重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.1%としたEPO30−0.1では80℃における溶出が、水の添加量を0.3%としたEPO30−0.4では100℃における溶出が解消され、更にEPO30−1.2では120℃における溶出が解消されていることから、アルミニウムの溶出が水の添加にて解消されていることが判る。

【0074】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるEPO15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるEPO75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記EPO30の配合系(上段)の場合と同様に、水の添加量が0.1或いは0.2%を越えると80℃までの重量減少が解消され、水の添加量が0.4%を越えると100℃におけるアルミニウムの重量減少が認められなくなり、更に水の添加量が1.2%を越えると120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出が、更に水の添加量が1.2%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判り、炭素数6までのアルコールに関しても、前記水の添加による効果があるものと判断できる。

【0075】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるEPO75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。

【0076】

次いで、使用するアルコールとして、エタノールとイソブチルアルコール(IBA)と炭素数5のn−ペンタノールとの3種の混合アルコールを用いた実施例を図14に示す。

【0077】

これらの結果から、これら3種による混合アルコールに関しても、前記した各混合アルコールの場合と同様に、該混合アルコールに対する水の添加量が少ない配合、例えば水が0や0.1%であるEIP30−0.0やEIP30−0.1では、試験温度80℃や100℃において、アルミニウム試験片に溶出による重量減少が見られるのに対し、混合アルコールに対して水の添加量を0.2%としたEIP30−0.2では80℃における溶出が、水の添加量を0.4%としたEIP30−0.4では100℃における溶出が解消され、更にPNB30−0.9では120℃における溶出が解消されていることから、アルミニウムの溶出が水の添加にて解消されていることが判る。

【0078】

また、これら水の添加によるアルミニウムの溶出防止は、燃料中に内在する混合アルコールの最も少ない15重量%の配合であるEIP15の配合系(中段)でも、燃料中に内在するアルコールの最も大きい75重量%の配合であるEIP75の配合系(下段)でも、内在するアルコールの相対的な量の違いにより、アルミニウムの減少量に違いはあるものの、ほぼ前記EIP30の配合系(上段)の場合と同様に、水の添加量が0.2%を越えると80℃までの重量減少が解消され、水の添加量が0.4%を越えると100℃におけるアルミニウムの重量減少が認められなくなり、更に水の添加量が0.9%を越えると120℃におけるアルミニウムの重量減少が認められなくなっていることから、これら混合アルコール成分を15重量%〜75重量%、炭化水素成分を20〜80重量%、エーテル成分を5〜30重量%の範囲に関して、水の添加量が0.2%以上にて80℃以下におけるアルミニウムの溶出が、更に、水の添加量が0.4%以上にて100℃におけるアルミニウムの溶出が、更に水の添加量が0.9%以上にて120℃におけるアルミニウムの溶出を抑えることができることが判る。

【0079】

また、燃料中に内在する混合アルコール量の最も大きい75重量%の配合であるEIP75の配合系において、これら水の添加量を順次増やしていくと、水の添加量が少ない場合には、前記銅板の腐食試験における銅板腐食は起きていないのに対し、水の添加量が4.5%に達した場合に、銅板にかすかな赤化が見られ、5.0%では比較的明確な赤化が見られたことから、これら混合アルコールの内在量が多い場合には、添加する水の量を5.0%以下に留めることが好ましいことが判る。尚、燃料中に内在する混合アルコールの量が比較的少ない場合であれば、例えば配合EIP30−7.0に示すように、5.0%以上の水を添加しても良い。

【0080】

次いで、使用するアルコールとしては、図8に示す前記イソプロピルアルコール(IPA)とイソブチルアルコール(IBA)の混合アルコールを用い、使用するエーテルを前記メチルターシャリーブチルエーテル(MTBE)からエチルターシャリーブチルエーテル(ETBE)又はジブチルエーテル(DBE)に代えた実施例を図9並びに図10に示す。この場合も前記した図8に示すMTBEに示す結果とほぼ同様の結果が得られることが判り、これらエーテルの違いによる水添加への影響が殆ど無いことが判る。

【0081】

以上に示す図4〜図14の実施結果から、各アルコールにおける各試験温度にてアルミニウムの溶出を生じない最低の水添加量と、銅板の腐食を生じる上限の水添加量についてまとめると、図15に示すようになり、ほぼ全てのアルコールの組み合わせ、並びにアルコール配合量の上下限において、含有されるアルコールに対し、水を0.2%以上添加することで、80℃までのアルミニウムの溶出を防止でき、約0.4%以上添加することで、100℃までのアルミニウムの溶出を防止できることが判る。

【0082】

以上、本発明の実施形態を前記実施例にて説明してきたが、本発明はこれら実施例に限定されるものではなく、本発明の主旨を逸脱しない範囲における変更や追加、つまりは、本発明の内燃機関用燃料の特性が大幅に変わることのない範囲にて他の原燃料や添加剤(金属等を含む)を加える事等は任意とされ、これらの内燃機関用燃料も本発明に含まれることは言うまでもない。

【0083】

【発明の効果】

本発明は次の効果を奏する。

(a)請求項1の発明によれば、得られる燃料中に炭素原子数が1つのメタノ−ルを含まないことから、これら極性の大きなメタノ−ルによる燃料パイプや給油ホ−スの膨潤や損傷、または寿命の低下の問題を解消することができるとともに、燃料中に含まれるアルコール成分N重量%に対して、0.002×N重量%以上の水を添加することにより、金属、特にはアルミやアルミ合金等の腐食(溶出)を著しく抑えることが可能となる。

【0084】

(b)請求項2の発明によれば、前記添加される水の量が液体燃料中の前記アルコール成分N重量%に対して0.004×N重量%以上とすることで、得られる液体燃料が、夏場等において、エンジンルーム中の燃料パイプ内において100℃程度になる場合であっても、金属、特にはアルミやアルミ合金等の腐食(溶出)を、ほぼ皆無にすることができる。

【0085】

(c)請求項3の発明によれば、前記添加される水の量が液体燃料中の前記アルコール成分N重量%に対して0.05×N重量%以上となると、燃料中において添加された水が単離する場合があるばかりか、銅等の金属の腐食を生じる場合があることから、これらこれら単離した水による不具合や銅等の金属の腐食等を回避できるようになる。

【0086】

(d)請求項4の発明によれば、アルコール成分中に2種類以上の異なるアルコールを含むようにすることにより、飽和または不飽和炭化水素成分として使用する軽質ナフサやリサイクル炭化水素の組成のばらつきによる合成燃料の比重のばらつきを、これら複種のアルコールの比率を適宜に変化させることで調節できるようになる。

【0087】

(e)請求項5の発明によれば、同じ炭素数の直鎖系のアルコ−ルを用いた場合よりも高いオクタン価を得ることができる。

【0088】

(f)請求項6の発明によれば、前記の組み合わせは、前記水の添加範囲において金属、特にはアルミやアルミ合金等の腐食(溶出)に関して良好な特性を示しており、本発明のアルコール成分として好適に用いることができる。

【図面の簡単な説明】

【図1】本発明の実施例における内燃機関用低公害液体燃料の製造方法を示すフロー図である。

【図2】液体燃料中のアルコールと炭化水素成分の比率と排出ガス中の汚染ガス濃度との関係を示すグラフである。

【図3】得られる燃料の比重と燃費との関係を示すグラフである。

【図4】本発明のアルコールとしてエタノールを用いた試験結果を示す図である。

【図5】本発明のアルコールとしてイソブチルアルコールを用いた試験結果を示す図である。

【図6】本発明のアルコールとしてエタノールとイソブチルアルコールを用いた試験結果を示す図である。

【図7】本発明のアルコールとして、イソプロピルアルコールとn−ブチルアルコールを用いた試験結果を示す図である。

【図8】本発明のアルコールとして、イソプロピルアルコールとイソブチルアルコールを用いた試験結果を示す図である。

【図9】本発明のエーテルとして、エチルターシャリーブチルエーテル(ETBE)を用いた試験結果を示す図である。

【図10】本発明のエーテルとして、ジブチルエーテル(DBE)を用いた試験結果を示す図である。

【図11】本発明のアルコールとして、n−ブチルアルコールとイソブチルアルコールを用いた試験結果を示す図である。

【図12】本発明のアルコールとして、イソプロピルアルコールとn−ブチルアルコールとイソブチルアルコールを用いた試験結果を示す図である。

【図13】本発明のアルコールとして、エタノールとn−ペンタノールとn−ヘキサノールを用いた試験結果を示す図である。

【図14】本発明のアルコールとして、エタノールとイソブチルアルコールとn−ペンタノールを用いた試験結果を示す図である。

【図15】本発明の各アルコールの試験結果の集計内容を示す図である。

Claims (6)

- 分子中の炭素原子数が2〜6である脂肪族一価のアルコ−ル単体若しくは混合アルコール成分を15重量%〜75重量%、飽和または不飽和炭化水素成分を20〜80重量%、分子中の炭素原子数が12以下であって該分子中に少なくとも1つのエーテル結合を有する少なくとも1種類のエーテル成分を5〜30重量%、を含む内燃機関用低公害液体燃料であって、該内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.002×N重量%以上の水を内燃機関用低公害液体燃料に添加したことを特徴とする内燃機関用低公害液体燃料。

- 前記内燃機関用低公害液体燃料に添加される水の量が、前記内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.004×N重量%以上である請求項1に記載の内燃機関用低公害液体燃料。

- 前記内燃機関用低公害液体燃料に添加される水の量が、該内燃機関用低公害液体燃料中の前記アルコール成分がN重量%である場合に、0.05×N重量%以下である請求項1または2に記載の内燃機関用低公害液体燃料。

- 前記アルコール成分が少なくとも2種類以上の異なるアルコール成分から成る混合アルコールである請求項1〜3のいずれかに記載の内燃機関用低公害液体燃料。

- 前記脂肪族一価のアルコ−ルの少なくとも1種類が、非直鎖系のアルコ−ルである請求項1〜4のいずれかに記載の内燃機関用低公害液体燃料。

- 前記アルコール成分が、イソブチルアルコール、エタノール+イソブチルアルコール、イソプロピルアルコール+ノルマルブチルアルコール、イソプロピルアルコール+イソブチルアルコール、ノルマルブチルアルコール+イソブチルアルコール、イソプロピルアルコール+ノルマルブチルアルコール+イソブチルアルコールのいずれかである請求項5に記載の内燃機関用低公害液体燃料。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002028663A JP2005298530A (ja) | 2002-02-05 | 2002-02-05 | 内燃機関用低公害液体燃料 |

| AU2002359926A AU2002359926A1 (en) | 2002-02-05 | 2002-12-26 | Low pollution liquid fuel for internal combustion engine |

| PCT/JP2002/013720 WO2003066781A1 (fr) | 2002-02-05 | 2002-12-26 | Carburant liquide peu polluant pour moteur a combustion interne |

| TW92100229A TW200307746A (en) | 2002-02-05 | 2003-01-07 | Low-pollution liquid fuel for internal combustion engine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002028663A JP2005298530A (ja) | 2002-02-05 | 2002-02-05 | 内燃機関用低公害液体燃料 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298530A true JP2005298530A (ja) | 2005-10-27 |

Family

ID=27677866

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002028663A Pending JP2005298530A (ja) | 2002-02-05 | 2002-02-05 | 内燃機関用低公害液体燃料 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP2005298530A (ja) |

| AU (1) | AU2002359926A1 (ja) |

| TW (1) | TW200307746A (ja) |

| WO (1) | WO2003066781A1 (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006022253A (ja) * | 2004-07-09 | 2006-01-26 | Juichi Ikeuchi | 低公害燃料 |

| JP2008544063A (ja) * | 2005-06-21 | 2008-12-04 | シー ブレンズ ホールディング ビー.ブイ. | ガソリンおよびエタノールに基づいた自動車燃料 |

| JP2011511125A (ja) * | 2008-02-01 | 2011-04-07 | シー ブレンズ ホールディング ビー.ブイ. | 環境的に改良されたモーター燃料 |

| EP2121878A4 (en) * | 2007-03-21 | 2011-06-15 | David Bradin | PRODUCTION OF ALCOHOL MIXTURE USED IN FLEXIBLE FUEL VEHICLES VIA FISCHER-TROPSCH SYNTHESIS |

| JP2012532241A (ja) * | 2009-07-01 | 2012-12-13 | サウジ アラビアン オイル カンパニー | 可燃性混合ブタノール燃料 |

| JP2020196805A (ja) * | 2019-06-03 | 2020-12-10 | 株式会社Geh−Japan | 内燃機関のアルコール系融合剤 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3682784B2 (ja) * | 1995-05-23 | 2005-08-10 | 株式会社コスモ総合研究所 | 燃料油組成物 |

| JP2002356683A (ja) * | 2001-03-29 | 2002-12-13 | Idemitsu Kosan Co Ltd | ガソリンエンジン用燃料組成物 |

-

2002

- 2002-02-05 JP JP2002028663A patent/JP2005298530A/ja active Pending

- 2002-12-26 AU AU2002359926A patent/AU2002359926A1/en not_active Abandoned

- 2002-12-26 WO PCT/JP2002/013720 patent/WO2003066781A1/ja not_active Ceased

-

2003

- 2003-01-07 TW TW92100229A patent/TW200307746A/zh unknown

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006022253A (ja) * | 2004-07-09 | 2006-01-26 | Juichi Ikeuchi | 低公害燃料 |

| JP2008544063A (ja) * | 2005-06-21 | 2008-12-04 | シー ブレンズ ホールディング ビー.ブイ. | ガソリンおよびエタノールに基づいた自動車燃料 |

| US9447352B2 (en) | 2005-06-21 | 2016-09-20 | She Blends Holding B.V. | Motor fuel based on gasoline and ethanol |

| US9816042B2 (en) | 2005-06-21 | 2017-11-14 | She Blends Holding B.V. | Motor fuel based on gasoline and ethanol |

| EP2121878A4 (en) * | 2007-03-21 | 2011-06-15 | David Bradin | PRODUCTION OF ALCOHOL MIXTURE USED IN FLEXIBLE FUEL VEHICLES VIA FISCHER-TROPSCH SYNTHESIS |

| JP2011511125A (ja) * | 2008-02-01 | 2011-04-07 | シー ブレンズ ホールディング ビー.ブイ. | 環境的に改良されたモーター燃料 |

| US9303222B2 (en) | 2008-02-01 | 2016-04-05 | She Blends Holding B.V. | Environmentally improved motor fuels |

| JP2012532241A (ja) * | 2009-07-01 | 2012-12-13 | サウジ アラビアン オイル カンパニー | 可燃性混合ブタノール燃料 |

| JP2020196805A (ja) * | 2019-06-03 | 2020-12-10 | 株式会社Geh−Japan | 内燃機関のアルコール系融合剤 |

| JP7002716B2 (ja) | 2019-06-03 | 2022-01-20 | 株式会社Gehjapan | 内燃機関のアルコール系融合剤 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2003066781A1 (fr) | 2003-08-14 |

| TW200307746A (en) | 2003-12-16 |

| AU2002359926A1 (en) | 2003-09-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107011953B (zh) | 多功能汽油添加剂及其制备方法以及含有该多功能汽油添加剂的混合燃料 | |

| JP5856467B2 (ja) | 改良された燃料添加剤配合物とその使用方法 | |

| US10273421B2 (en) | Modified fuels and methods of making and using thereof | |

| FR2602240A1 (fr) | Agent de conditionnement pour carburants | |

| JP2005298530A (ja) | 内燃機関用低公害液体燃料 | |

| CN1329489C (zh) | 内燃机用液体燃料 | |

| JP2000192058A (ja) | ディ―ゼルエンジン用燃料油基材油及び該基材油を用いた燃料油組成物 | |

| CN101289634A (zh) | 防止相分离的内燃机用醇类燃料 | |

| CN101180384B (zh) | 润滑油和燃油通用添加剂,包含通用添加剂的内燃式发动机用燃油/方案/、柴油/方案/以及热电站燃烧炉和金属熔炉用生火燃油 | |

| EP3976740A1 (en) | Additive formulation and method of using same | |

| CN106190373A (zh) | 柴油燃料添加剂 | |

| CN105087085A (zh) | 一种新型节能环保甲醇汽油燃料 | |

| Hamilton¹ et al. | Motor gasoline | |

| JP2005232194A (ja) | 内燃機関用低公害液体燃料およびその製造方法 | |

| JPWO2003002694A1 (ja) | 内燃機関用低公害合成液体燃料 | |

| JP2004285346A (ja) | 低公害燃料組成物 | |

| KR101475214B1 (ko) | 메탄올 대체연료 및 이의 제조방법 | |

| CN102071072B (zh) | 甲醇柴油及其制备方法 | |

| US20090223117A1 (en) | Low toxicity fuel and lubricant for two-stroke engines | |

| JP5072035B2 (ja) | A重油組成物 | |

| JP2025074652A (ja) | 燃料油組成物及びその製造方法 | |

| JP2025074653A (ja) | 燃料油組成物及びその製造方法 | |

| US9447340B2 (en) | Hexylene glycol fuel additive containing boric acid for inhibiting phase separation and corrosion in Ethanol Blended Fuels | |

| MXPA05001756A (en) | Method of reducing amount of peroxides, reducing fuel sediment and enhancing fuel system elastomer durability, fuel stability and fuel color durability | |

| HK1159154B (en) | Modified fuels |