JP2005297002A - 多段式粉末成形プレス装置 - Google Patents

多段式粉末成形プレス装置 Download PDFInfo

- Publication number

- JP2005297002A JP2005297002A JP2004116761A JP2004116761A JP2005297002A JP 2005297002 A JP2005297002 A JP 2005297002A JP 2004116761 A JP2004116761 A JP 2004116761A JP 2004116761 A JP2004116761 A JP 2004116761A JP 2005297002 A JP2005297002 A JP 2005297002A

- Authority

- JP

- Japan

- Prior art keywords

- powder

- punch

- lower punch

- punches

- cylinder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Powder Metallurgy (AREA)

Abstract

【解決手段】ダイ10と、上パンチ11A,11B,11Cと、複数の下パンチ13、14、15と、ダイプレートとを備えた多段式粉末成形プレス装置1において、各下パンチ13、14、15を上下動させる各下パンチ13、14、15ごとに設けられた複数の駆動シリンダ23、24、25と、上パンチ11A、11B,11Cが成形粉末を押圧することにより各下パンチ13、14、15に生じる荷重を支持する各下パンチ13,14,15ごとに設けられた複数の位置決めシリンダとが設けられていることを特徴とする。

【選択図】 図1

Description

請求項1に記載の発明は、昇降可能に支持され、成形粉末を充填する充填部が形成されるダイと、該ダイの前記充填部に向かい進退可能に支持された上パンチと、前記ダイの前記充填部に対して相対移動可能に設けられた複数の下パンチと、前記ダイと一体に上下方向に移動可能に支持されたダイプレートとを備え、前記充填部内にて、前記下パンチと前記上パンチとが成形粉末を圧縮して所望の粉末成形品を形成する多段式粉末成形プレス装置において、該各下パンチを上下動させる前記各下パンチごとに設けられた複数の駆動シリンダと、前記上パンチが前記成形粉末を押圧することにより前記各下パンチに生じる荷重を支持する前記各下パンチごとに設けられた複数の位置決めシリンダとが設けられていることを特徴とする。

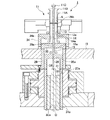

図1から図4は、本実施形態に係る多段式粉末成形プレス装置を示した図である。

図1に示されるように、この多段式粉末成形プレス装置1は、位置制御機構2と、充填部Aが形成されたダイ10と、上パンチ機構11と、下パンチ機構12とから構成されている。

位置決めシリンダ16は下パンチプレート20に設けられている。位置決めシリンダ17は、位置決めシリンダ16より下方に位置すると共に、下パンチプレート21に設けられている。

また、シリンダ18は、位置決めシリンダ17より下方に位置すると共に、固定プレート22に設けられている。

位置決めシリンダ16、17とシリンダ18とは、それぞれシリンダ部28、30、32と、シリンダ部28、30、32に嵌挿されたピストンロッド29、31、33とから構成されている。

また、シリンダ部28、30は、それぞれ下パンチプレート20、21に固定されており、ピストンロッド29、31は、シリンダ部28、30内において摺動可能に支持されている。

ピストンロッド29、31、33の中心には、それぞれ貫通孔29a、31a、33aが形成されている。

貫通孔31aには、ピストンロッド33が嵌挿されており、貫通孔29aには、ピストンロッド31、33が嵌挿されている。

また、ピストンロッド29、31、33のそれぞれの中心軸線は、軸線Oと一致するように配置されている。

ピストンロッド33がシリンダ部32内で上下動可能なストロークは、他のピストンロッド30、31がシリンダ部28、30内にて上下動可能なストロークよりも長く構成されている。

さらに、ピストンロッド29、31、33には、それぞれ、プレート20a、21a、22aが設けられており、このプレート20a,21a,21cと下パンチプレート19との端部には、リニアセンサー61、62、63、64が設けられている。

また、ピストンロッド29の先端部には、貫通孔35aが形成された下パンチアダプタ35が設けられており、下パンチアダプタ35の上面には、貫通孔14a形成された下パンチ14が設けられている。

下パンチ15は貫通孔14aに嵌挿され、下パンチ15の先端部は、ダイ10に形成された充填部A内に位置している。

また、下パンチ14は貫通孔13aに嵌挿され、下パンチ14の先端部は、充填部A内に位置している。

図1に示すように、コアロッドプレート26aの下面には、油圧シリンダ27が設けられている。

下パンチ13、14、15と、コアロッド26との中心軸は、ぞれぞれ、軸線Oに一致するように配置されている。

ピストンロッド38の上端部は、下パンチプレート19の下面に固定されており、ピストンロッド40の先端部は、下パンチプレート20の下面に固定されている。

また、ピストンロッド42の先端部は、下パンチプレート21に固定されている。

ストッパー52、53,54の上端部には、プレート位置探知センサー65、66、67が設けられている。

なお、図3に示されるように、上パンチ機構12は、下パンチ機構と同様の構成とされている。

図1、図3に示されるように、位置制御機構2は、記憶部44と、上パンチ11A、11B、11Cの位置を検出するリニアセンサー91、92、93と下パンチ13、14、15の位置を検出するリニアセンサー61、62、63、64と、演算部47と、制御部48とから構成されている。

記憶部44には、各工程における上パンチ11A,11B、11Cと、下パンチ13、14、15との位置の目標値が記憶されている。

演算部47は、記憶部44に記憶された目標値と、リニアセンサー61、62、63,64、91、92、93により検出された上パンチ11A、11B、11C及び下パンチ13、14、15の位置とを比較する機能と、プレート位置探知センサー65、66、67、94、95からの信号により位置決めシリンダ16、17、81、82と駆動シリンダ23、24、25、84、85との駆動を切り換える切換機能とを備えている。

制御部48は、下パンチ機構12の位置決めシリンダ16、17とシリンダ18と、上パンチ機構11の位置決めシリンダ81、82とシリンダ83と、下パンチ機構12の駆動シリンダ23,24、25と上パンチ機構11の駆動シリンダ84、85とを駆動させる機能を備えている。

図4(a)に示されるように、下パンチ13、14、15は、充填部A内において所定の位置に配置される。この際、図1に示す駆動シリンダ23、24、25が、下パンチプレート19、20、21を変位させることにより、下パンチ13、14、15を所定の位置に配置する。

この際、位置決めシリンダ16、17は、下パンチ14、15と共に変位する。

図4(a),(b)に示されるように、粉末移動工程において、上パンチ11A、11B、11Cは、充填部A内に進出して、成形粉末Pを下方に向けて移動させる。

図1に示す駆動シリンダ23、24、25は、下パンチプレート19、20、21を下降させて、下パンチ13、14、15を上パンチ11A、11B、11Cの下降速度と同じ速度で下降させる。

このように、上パンチ11A、11B、11Cの下降速度は、下パンチ13、14、15の下降速度と同じため、成形粉末Pは上面と下面とが同時に移動し、粉末移動工程が完了する。

この際、プレート位置探知センサー67は、ストッパー54の上端面に下パンチプレート21が当接したことを感知すると、位置制御機構2の演算部44に信号を送信する。

演算部44は、プレート位置探知センサー67からの信号を受信すると、制御部48を介して、駆動シリンダ25の駆動を停止させると共に、位置決めシリンダ17を駆動させる。

ダイ10と上パンチ11A、11B、11Cとが下降することにより、下パンチ15が相対的に上昇することになり、成形粉末Pの下面が押圧されることになる。

また、上パンチ11A、11B、11Cの下降速度は、下パンチ13、14の下降速度よりも速いため、成形粉末Pの上面と下面とは、上パンチ11A、11B、11Cと、下パンチ13、14とにより同時に押圧される。

さらに、図1において、駆動シリンダ23、24が下パンチプレート19、20を下降させると、ストッパー52、53が下パンチプレート19、20の下面に当接することになり、下パンチ14、15の下降が停止する。

この際、プレート位置探知センサー65、66は、下パンチプレート19、20がストッパー52、53の上端部に当接したことを感知すると、位置制御機構2の演算部44に信号を送信する。

演算部44は、プレート位置探知センサー65、66からの信号を受信すると、制御部48を介して駆動シリンダ23、24の駆動を停止させる共に、位置決めシリンダ16、17を駆動させる。

また、加圧完了直前において、位置シリンダ16、17が下パンチ14、15の微調整を行う際には、図1に示すリニアセンサー62、63が下パンチ14、15の位置を検出し、演算部47が下パンチ14、15の現在の位置と、下パンチ14、15の目標値とを比較する。

そして、下パンチ14、15の現在の位置が下パンチ14、15の目標値と異なるときには、制御部48が位置決めシリンダ16、17を駆動し、下パンチ14、15の現在の位置が下パンチ14、15の目標値とが一致するように調整する。

上パンチ11A、11B、11Cが上昇すると、下パンチ13、14、15にかかる荷重が軽減されて、下パンチ13、14、15の先端部が上方に向かって弾性復元する。

この際、位置決めシリンダ17が下パンチ15を僅かに上昇させ、油圧シリンダ27がコアロッド26を僅かに上昇させる。

このように、下パンチ13、14、15が弾性復元力によって元形状に復帰するのとタイミングを合わせて、下パンチ15とコアロッド26を微小上昇させて、粉末成形品Sの強度の弱い天板部70への局部的な力の集中を防止する。

そして、抜出工程においては、ダイ10が下降すると共に、下パンチ15及びコアロッド26が上昇することにより、充填部から粉末成形品Sが抜き出される。

すなわち、加圧工程の終了直前及びパンチ撓み補正工程以外の工程においては、下パンチ13、14、15には過大な荷重が上パンチから及ばされておらず、小さな駆動力で下パンチを変位させることができるため、下パンチを変位させる駆動シリンダ37、38、39を低出力の油圧シリンダにより構成することができ、装置本体のコスト及び、ランニングコストを低廉なものとすることができ、上パンチ11A,11Bを駆動する駆動シリンダ84、85についても同様の効果を得ることができる。

すなわち、ピストンロッド29、31、86、87は、加圧工程の終了直前とパンチ撓み補正工程とにおいて、上下パンチ14、15、11A,11Bの位置を微調整するために僅かに摺動することができればよく、位置決めシリンダ16、17、81、82の軸線O方向の長さを短く構成することができ、装置本体のコンパクト化を図ることができる。

この際、シリンダ18は、固定プレート22に固定されている一方で、ピストンロッド33のストロークは、他の位置決めシリンダよりも長く構成されている。

このため、シリンダ18は、充填工程から抜出工程に亘って下パンチを上下動させると共に、加圧工程等において下パンチに生じる荷重を支持することができる。

また、本実施形態においては、位置決めシリンダ16、17とシリンダ18とが軸線O方向に3箇所に設けられている多段式粉末成形プレス装置について記載されているが、これに限られず、2箇所であってもよく、さらに、4箇所以上設けられていても良い。

さらに、本実施形態において、下ラムは、機械式の駆動源により駆動されているが、油圧式の駆動源により駆動してもよい。

また、上ラムの位置制御することにより、全長の寸法制御が可能となる。

2 位置制御機構

10 ダイ

11 上パンチ機構

12 下パンチ機構

16、17 位置決めシリンダ

18 シリンダ

19、20、21 下パンチプレート

29、31、33 ピストンロッド

Claims (3)

- 昇降可能に支持され、成形粉末を充填する充填部が形成されるダイと、該ダイの前記充填部に向かい進退可能に支持された上パンチと、前記ダイの前記充填部に対して相対移動可能に設けられた複数の下パンチと、前記ダイと一体に上下方向に移動可能に支持されたダイプレートとを備え、

前記充填部内にて、前記下パンチと前記上パンチとが成形粉末を圧縮して所望の粉末成形品を形成する多段式粉末成形プレス装置において、

該各下パンチを上下動させる前記各下パンチごとに設けられた複数の駆動シリンダと、前記上パンチが前記成形粉末を押圧することにより前記各下パンチに生じる荷重を支持する前記各下パンチごとに設けられた複数の位置決めシリンダとが設けられていることを特徴とする多段式粉末成形プレス装置。 - 請求項1に記載された多段式粉末成形プレス装置において、

前記下パンチと前記位置決めシリンダとが設けられ、前記駆動シリンダにより上下動される下パンチプレートと、該下パンチプレートを下死点にて支持するストッパーとを備えることを特徴とする多段式粉末成形プレス装置。 - 請求項1又は2に記載された多段式粉末成形プレス装置において、

前記位置決めシリンダより下方に設けられて、前記下パンチを上下動させると共に、該下パンチに生じる荷重を支持するシリンダを備えてなることを特徴とする多段式粉末成形プレス装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004116761A JP4667762B2 (ja) | 2004-04-12 | 2004-04-12 | 多段式粉末成形プレス装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004116761A JP4667762B2 (ja) | 2004-04-12 | 2004-04-12 | 多段式粉末成形プレス装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005297002A true JP2005297002A (ja) | 2005-10-27 |

| JP4667762B2 JP4667762B2 (ja) | 2011-04-13 |

Family

ID=35329182

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004116761A Expired - Lifetime JP4667762B2 (ja) | 2004-04-12 | 2004-04-12 | 多段式粉末成形プレス装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4667762B2 (ja) |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10244398A (ja) * | 1997-02-28 | 1998-09-14 | Aisin Seiki Co Ltd | 粉末成形機 |

| JP2002115003A (ja) * | 2000-10-06 | 2002-04-19 | Tokyo Shiyouketsu Kinzoku Kk | 粉末成形装置 |

-

2004

- 2004-04-12 JP JP2004116761A patent/JP4667762B2/ja not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10244398A (ja) * | 1997-02-28 | 1998-09-14 | Aisin Seiki Co Ltd | 粉末成形機 |

| JP2002115003A (ja) * | 2000-10-06 | 2002-04-19 | Tokyo Shiyouketsu Kinzoku Kk | 粉末成形装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4667762B2 (ja) | 2011-04-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100474018B1 (ko) | 하이드로포밍 장치 및 방법 | |

| US10124390B2 (en) | Die cushion device and control method of die cushion device | |

| WO2014162350A1 (ja) | プレス装置 | |

| JP5632671B2 (ja) | 鍛造用金型装置 | |

| JP2007283333A (ja) | プレス加工方法及びプレス加工装置 | |

| JP5802252B2 (ja) | ギヤの製造方法と、そのための鍛造加工装置 | |

| JP6123810B2 (ja) | 鍛造金型の複動システム | |

| JP2017070975A (ja) | 粉末成形装置の制御方法 | |

| CN208131816U (zh) | 一种带有自动下料机构的冲压模具 | |

| JP2001314926A (ja) | 内部高圧成形法に基づいて構成部材を製作する間に、中空体として形成された構成部材の壁部から切抜部を切り抜くための装置 | |

| JP4667762B2 (ja) | 多段式粉末成形プレス装置 | |

| CN214920157U (zh) | 一种汽车轮毂锻造装置 | |

| JP7113624B2 (ja) | プレス成形装置 | |

| JPH11217601A (ja) | 粉末成形装置 | |

| JP2007083250A (ja) | 粉末成形方法と粉末成形装置 | |

| CN109909323A (zh) | 一种全自动四轴液压整型机及其整形方法 | |

| CN116262281B (zh) | 一种滑轨式法兰加工用压力机 | |

| JP2008284598A (ja) | プレス機 | |

| JP3367817B2 (ja) | 粉末成形プレス | |

| CN107234203A (zh) | 一种闭塞成形前上冲头零负载的锻造装置 | |

| CN1861380B (zh) | 粉末成形压力机的型芯动作装置 | |

| CN106513484B (zh) | 滤清器外壳用拉伸机 | |

| JP2007118017A (ja) | ダブルアクションプレス装置とプレス方法 | |

| JP2005224805A (ja) | 粉末成形装置及び粉末成形方法 | |

| JP4179531B2 (ja) | プレス機械のスライドノックアウト装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070222 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081201 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100622 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100819 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110104 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110112 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140121 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4667762 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |