JP2005296883A - 液滴製造装置 - Google Patents

液滴製造装置 Download PDFInfo

- Publication number

- JP2005296883A JP2005296883A JP2004119831A JP2004119831A JP2005296883A JP 2005296883 A JP2005296883 A JP 2005296883A JP 2004119831 A JP2004119831 A JP 2004119831A JP 2004119831 A JP2004119831 A JP 2004119831A JP 2005296883 A JP2005296883 A JP 2005296883A

- Authority

- JP

- Japan

- Prior art keywords

- orifice

- droplets

- droplet

- orifice holes

- holes

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 14

- 239000002002 slurry Substances 0.000 claims abstract description 21

- 229920000642 polymer Polymers 0.000 claims description 15

- 239000000178 monomer Substances 0.000 claims description 13

- 239000011324 bead Substances 0.000 claims description 11

- 239000007788 liquid Substances 0.000 abstract description 13

- 239000006185 dispersion Substances 0.000 abstract description 3

- 230000006866 deterioration Effects 0.000 abstract description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 33

- 239000002245 particle Substances 0.000 description 15

- 238000000034 method Methods 0.000 description 13

- 238000006116 polymerization reaction Methods 0.000 description 7

- 239000004372 Polyvinyl alcohol Substances 0.000 description 5

- 230000000379 polymerizing effect Effects 0.000 description 5

- 229920002451 polyvinyl alcohol Polymers 0.000 description 5

- 239000002270 dispersing agent Substances 0.000 description 4

- -1 pn-butylstyrene Chemical compound 0.000 description 4

- 239000003505 polymerization initiator Substances 0.000 description 4

- 238000010557 suspension polymerization reaction Methods 0.000 description 4

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 3

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 3

- 239000002202 Polyethylene glycol Substances 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 3

- 239000010419 fine particle Substances 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 3

- 229920001223 polyethylene glycol Polymers 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- 238000003756 stirring Methods 0.000 description 3

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- UAJRSHJHFRVGMG-UHFFFAOYSA-N 1-ethenyl-4-methoxybenzene Chemical compound COC1=CC=C(C=C)C=C1 UAJRSHJHFRVGMG-UHFFFAOYSA-N 0.000 description 2

- OZAIFHULBGXAKX-UHFFFAOYSA-N 2-(2-cyanopropan-2-yldiazenyl)-2-methylpropanenitrile Chemical compound N#CC(C)(C)N=NC(C)(C)C#N OZAIFHULBGXAKX-UHFFFAOYSA-N 0.000 description 2

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- XFCMNSHQOZQILR-UHFFFAOYSA-N 2-[2-(2-methylprop-2-enoyloxy)ethoxy]ethyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCCOCCOC(=O)C(C)=C XFCMNSHQOZQILR-UHFFFAOYSA-N 0.000 description 2

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 2

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 2

- SOGAXMICEFXMKE-UHFFFAOYSA-N Butylmethacrylate Chemical compound CCCCOC(=O)C(C)=C SOGAXMICEFXMKE-UHFFFAOYSA-N 0.000 description 2

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 2

- WOBHKFSMXKNTIM-UHFFFAOYSA-N Hydroxyethyl methacrylate Chemical compound CC(=C)C(=O)OCCO WOBHKFSMXKNTIM-UHFFFAOYSA-N 0.000 description 2

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- 238000009825 accumulation Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- GMSCBRSQMRDRCD-UHFFFAOYSA-N dodecyl 2-methylprop-2-enoate Chemical compound CCCCCCCCCCCCOC(=O)C(C)=C GMSCBRSQMRDRCD-UHFFFAOYSA-N 0.000 description 2

- FJKIXWOMBXYWOQ-UHFFFAOYSA-N ethenoxyethane Chemical compound CCOC=C FJKIXWOMBXYWOQ-UHFFFAOYSA-N 0.000 description 2

- STVZJERGLQHEKB-UHFFFAOYSA-N ethylene glycol dimethacrylate Substances CC(=C)C(=O)OCCOC(=O)C(C)=C STVZJERGLQHEKB-UHFFFAOYSA-N 0.000 description 2

- FQPSGWSUVKBHSU-UHFFFAOYSA-N methacrylamide Chemical compound CC(=C)C(N)=O FQPSGWSUVKBHSU-UHFFFAOYSA-N 0.000 description 2

- 150000003839 salts Chemical class 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- QEQBMZQFDDDTPN-UHFFFAOYSA-N (2-methylpropan-2-yl)oxy benzenecarboperoxoate Chemical compound CC(C)(C)OOOC(=O)C1=CC=CC=C1 QEQBMZQFDDDTPN-UHFFFAOYSA-N 0.000 description 1

- UUGXDEDGRPYWHG-UHFFFAOYSA-N (dimethylamino)methyl 2-methylprop-2-enoate Chemical compound CN(C)COC(=O)C(C)=C UUGXDEDGRPYWHG-UHFFFAOYSA-N 0.000 description 1

- WVAFEFUPWRPQSY-UHFFFAOYSA-N 1,2,3-tris(ethenyl)benzene Chemical compound C=CC1=CC=CC(C=C)=C1C=C WVAFEFUPWRPQSY-UHFFFAOYSA-N 0.000 description 1

- ZJQIXGGEADDPQB-UHFFFAOYSA-N 1,2-bis(ethenyl)-3,4-dimethylbenzene Chemical group CC1=CC=C(C=C)C(C=C)=C1C ZJQIXGGEADDPQB-UHFFFAOYSA-N 0.000 description 1

- BJQFWAQRPATHTR-UHFFFAOYSA-N 1,2-dichloro-4-ethenylbenzene Chemical compound ClC1=CC=C(C=C)C=C1Cl BJQFWAQRPATHTR-UHFFFAOYSA-N 0.000 description 1

- VDYWHVQKENANGY-UHFFFAOYSA-N 1,3-Butyleneglycol dimethacrylate Chemical compound CC(=C)C(=O)OC(C)CCOC(=O)C(C)=C VDYWHVQKENANGY-UHFFFAOYSA-N 0.000 description 1

- MWZJGRDWJVHRDV-UHFFFAOYSA-N 1,4-bis(ethenoxy)butane Chemical compound C=COCCCCOC=C MWZJGRDWJVHRDV-UHFFFAOYSA-N 0.000 description 1

- MPPPKRYCTPRNTB-UHFFFAOYSA-N 1-bromobutane Chemical compound CCCCBr MPPPKRYCTPRNTB-UHFFFAOYSA-N 0.000 description 1

- KTZVZZJJVJQZHV-UHFFFAOYSA-N 1-chloro-4-ethenylbenzene Chemical compound ClC1=CC=C(C=C)C=C1 KTZVZZJJVJQZHV-UHFFFAOYSA-N 0.000 description 1

- SAMJGBVVQUEMGC-UHFFFAOYSA-N 1-ethenoxy-2-(2-ethenoxyethoxy)ethane Chemical compound C=COCCOCCOC=C SAMJGBVVQUEMGC-UHFFFAOYSA-N 0.000 description 1

- OZCMOJQQLBXBKI-UHFFFAOYSA-N 1-ethenoxy-2-methylpropane Chemical compound CC(C)COC=C OZCMOJQQLBXBKI-UHFFFAOYSA-N 0.000 description 1

- OEVVKKAVYQFQNV-UHFFFAOYSA-N 1-ethenyl-2,4-dimethylbenzene Chemical compound CC1=CC=C(C=C)C(C)=C1 OEVVKKAVYQFQNV-UHFFFAOYSA-N 0.000 description 1

- NVZWEEGUWXZOKI-UHFFFAOYSA-N 1-ethenyl-2-methylbenzene Chemical compound CC1=CC=CC=C1C=C NVZWEEGUWXZOKI-UHFFFAOYSA-N 0.000 description 1

- JZHGRUMIRATHIU-UHFFFAOYSA-N 1-ethenyl-3-methylbenzene Chemical compound CC1=CC=CC(C=C)=C1 JZHGRUMIRATHIU-UHFFFAOYSA-N 0.000 description 1

- CTXUTPWZJZHRJC-UHFFFAOYSA-N 1-ethenylpyrrole Chemical compound C=CN1C=CC=C1 CTXUTPWZJZHRJC-UHFFFAOYSA-N 0.000 description 1

- QEDJMOONZLUIMC-UHFFFAOYSA-N 1-tert-butyl-4-ethenylbenzene Chemical compound CC(C)(C)C1=CC=C(C=C)C=C1 QEDJMOONZLUIMC-UHFFFAOYSA-N 0.000 description 1

- IGGDKDTUCAWDAN-UHFFFAOYSA-N 1-vinylnaphthalene Chemical class C1=CC=C2C(C=C)=CC=CC2=C1 IGGDKDTUCAWDAN-UHFFFAOYSA-N 0.000 description 1

- BJELTSYBAHKXRW-UHFFFAOYSA-N 2,4,6-triallyloxy-1,3,5-triazine Chemical compound C=CCOC1=NC(OCC=C)=NC(OCC=C)=N1 BJELTSYBAHKXRW-UHFFFAOYSA-N 0.000 description 1

- STMDPCBYJCIZOD-UHFFFAOYSA-N 2-(2,4-dinitroanilino)-4-methylpentanoic acid Chemical compound CC(C)CC(C(O)=O)NC1=CC=C([N+]([O-])=O)C=C1[N+]([O-])=O STMDPCBYJCIZOD-UHFFFAOYSA-N 0.000 description 1

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- JKNCOURZONDCGV-UHFFFAOYSA-N 2-(dimethylamino)ethyl 2-methylprop-2-enoate Chemical compound CN(C)CCOC(=O)C(C)=C JKNCOURZONDCGV-UHFFFAOYSA-N 0.000 description 1

- GOXQRTZXKQZDDN-UHFFFAOYSA-N 2-Ethylhexyl acrylate Chemical compound CCCCC(CC)COC(=O)C=C GOXQRTZXKQZDDN-UHFFFAOYSA-N 0.000 description 1

- WHBAYNMEIXUTJV-UHFFFAOYSA-N 2-chloroethyl prop-2-enoate Chemical compound ClCCOC(=O)C=C WHBAYNMEIXUTJV-UHFFFAOYSA-N 0.000 description 1

- WBIQQQGBSDOWNP-UHFFFAOYSA-N 2-dodecylbenzenesulfonic acid Chemical compound CCCCCCCCCCCCC1=CC=CC=C1S(O)(=O)=O WBIQQQGBSDOWNP-UHFFFAOYSA-N 0.000 description 1

- WDQMWEYDKDCEHT-UHFFFAOYSA-N 2-ethylhexyl 2-methylprop-2-enoate Chemical compound CCCCC(CC)COC(=O)C(C)=C WDQMWEYDKDCEHT-UHFFFAOYSA-N 0.000 description 1

- OMIGHNLMNHATMP-UHFFFAOYSA-N 2-hydroxyethyl prop-2-enoate Chemical compound OCCOC(=O)C=C OMIGHNLMNHATMP-UHFFFAOYSA-N 0.000 description 1

- HFCUBKYHMMPGBY-UHFFFAOYSA-N 2-methoxyethyl prop-2-enoate Chemical compound COCCOC(=O)C=C HFCUBKYHMMPGBY-UHFFFAOYSA-N 0.000 description 1

- XVTXLKJBAYGTJS-UHFFFAOYSA-N 2-methylpenta-1,4-dien-3-one Chemical compound CC(=C)C(=O)C=C XVTXLKJBAYGTJS-UHFFFAOYSA-N 0.000 description 1

- CFVWNXQPGQOHRJ-UHFFFAOYSA-N 2-methylpropyl prop-2-enoate Chemical compound CC(C)COC(=O)C=C CFVWNXQPGQOHRJ-UHFFFAOYSA-N 0.000 description 1

- JLBJTVDPSNHSKJ-UHFFFAOYSA-N 4-Methylstyrene Chemical compound CC1=CC=C(C=C)C=C1 JLBJTVDPSNHSKJ-UHFFFAOYSA-N 0.000 description 1

- DBCAQXHNJOFNGC-UHFFFAOYSA-N 4-bromo-1,1,1-trifluorobutane Chemical compound FC(F)(F)CCCBr DBCAQXHNJOFNGC-UHFFFAOYSA-N 0.000 description 1

- SBVKVAIECGDBTC-UHFFFAOYSA-N 4-hydroxy-2-methylidenebutanamide Chemical compound NC(=O)C(=C)CCO SBVKVAIECGDBTC-UHFFFAOYSA-N 0.000 description 1

- JTHZUSWLNCPZLX-UHFFFAOYSA-N 6-fluoro-3-methyl-2h-indazole Chemical compound FC1=CC=C2C(C)=NNC2=C1 JTHZUSWLNCPZLX-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- 239000004342 Benzoyl peroxide Substances 0.000 description 1

- OMPJBNCRMGITSC-UHFFFAOYSA-N Benzoylperoxide Chemical compound C=1C=CC=CC=1C(=O)OOC(=O)C1=CC=CC=C1 OMPJBNCRMGITSC-UHFFFAOYSA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- DKPFZGUDAPQIHT-UHFFFAOYSA-N Butyl acetate Natural products CCCCOC(C)=O DKPFZGUDAPQIHT-UHFFFAOYSA-N 0.000 description 1

- RGWYKIVTLWGQHS-UHFFFAOYSA-N CC(C)CCC(C)(C)OC(=O)OO Chemical compound CC(C)CCC(C)(C)OC(=O)OO RGWYKIVTLWGQHS-UHFFFAOYSA-N 0.000 description 1

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 108010010803 Gelatin Proteins 0.000 description 1

- 239000004354 Hydroxyethyl cellulose Substances 0.000 description 1

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 1

- YIVJZNGAASQVEM-UHFFFAOYSA-N Lauroyl peroxide Chemical compound CCCCCCCCCCCC(=O)OOC(=O)CCCCCCCCCCC YIVJZNGAASQVEM-UHFFFAOYSA-N 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- GYCMBHHDWRMZGG-UHFFFAOYSA-N Methylacrylonitrile Chemical compound CC(=C)C#N GYCMBHHDWRMZGG-UHFFFAOYSA-N 0.000 description 1

- CNCOEDDPFOAUMB-UHFFFAOYSA-N N-Methylolacrylamide Chemical compound OCNC(=O)C=C CNCOEDDPFOAUMB-UHFFFAOYSA-N 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- 229920002472 Starch Polymers 0.000 description 1

- OKKRPWIIYQTPQF-UHFFFAOYSA-N Trimethylolpropane trimethacrylate Chemical compound CC(=C)C(=O)OCC(CC)(COC(=O)C(C)=C)COC(=O)C(C)=C OKKRPWIIYQTPQF-UHFFFAOYSA-N 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- QYKIQEUNHZKYBP-UHFFFAOYSA-N Vinyl ether Chemical class C=COC=C QYKIQEUNHZKYBP-UHFFFAOYSA-N 0.000 description 1

- HVVWZTWDBSEWIH-UHFFFAOYSA-N [2-(hydroxymethyl)-3-prop-2-enoyloxy-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(CO)(COC(=O)C=C)COC(=O)C=C HVVWZTWDBSEWIH-UHFFFAOYSA-N 0.000 description 1

- UKMBKKFLJMFCSA-UHFFFAOYSA-N [3-hydroxy-2-(2-methylprop-2-enoyloxy)propyl] 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCC(CO)OC(=O)C(C)=C UKMBKKFLJMFCSA-UHFFFAOYSA-N 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 239000003945 anionic surfactant Substances 0.000 description 1

- 150000001491 aromatic compounds Chemical class 0.000 description 1

- 235000019400 benzoyl peroxide Nutrition 0.000 description 1

- MPMBRWOOISTHJV-UHFFFAOYSA-N but-1-enylbenzene Chemical compound CCC=CC1=CC=CC=C1 MPMBRWOOISTHJV-UHFFFAOYSA-N 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- UPIWXMRIPODGLE-UHFFFAOYSA-N butyl benzenecarboperoxoate Chemical compound CCCCOOC(=O)C1=CC=CC=C1 UPIWXMRIPODGLE-UHFFFAOYSA-N 0.000 description 1

- 239000001506 calcium phosphate Substances 0.000 description 1

- 229910000389 calcium phosphate Inorganic materials 0.000 description 1

- 235000011010 calcium phosphates Nutrition 0.000 description 1

- 239000001768 carboxy methyl cellulose Substances 0.000 description 1

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 229920003090 carboxymethyl hydroxyethyl cellulose Polymers 0.000 description 1

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 1

- 229920003086 cellulose ether Polymers 0.000 description 1

- 238000004581 coalescence Methods 0.000 description 1

- 229920006037 cross link polymer Polymers 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- XZTWHWHGBBCSMX-UHFFFAOYSA-J dimagnesium;phosphonato phosphate Chemical compound [Mg+2].[Mg+2].[O-]P([O-])(=O)OP([O-])([O-])=O XZTWHWHGBBCSMX-UHFFFAOYSA-J 0.000 description 1

- 229940060296 dodecylbenzenesulfonic acid Drugs 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- UIWXSTHGICQLQT-UHFFFAOYSA-N ethenyl propanoate Chemical compound CCC(=O)OC=C UIWXSTHGICQLQT-UHFFFAOYSA-N 0.000 description 1

- SUPCQIBBMFXVTL-UHFFFAOYSA-N ethyl 2-methylprop-2-enoate Chemical compound CCOC(=O)C(C)=C SUPCQIBBMFXVTL-UHFFFAOYSA-N 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229920000159 gelatin Polymers 0.000 description 1

- 239000008273 gelatin Substances 0.000 description 1

- 235000019322 gelatine Nutrition 0.000 description 1

- 235000011852 gelatine desserts Nutrition 0.000 description 1

- VOZRXNHHFUQHIL-UHFFFAOYSA-N glycidyl methacrylate Chemical compound CC(=C)C(=O)OCC1CO1 VOZRXNHHFUQHIL-UHFFFAOYSA-N 0.000 description 1

- PBZROIMXDZTJDF-UHFFFAOYSA-N hepta-1,6-dien-4-one Chemical compound C=CCC(=O)CC=C PBZROIMXDZTJDF-UHFFFAOYSA-N 0.000 description 1

- FUZZWVXGSFPDMH-UHFFFAOYSA-N hexanoic acid Chemical compound CCCCCC(O)=O FUZZWVXGSFPDMH-UHFFFAOYSA-N 0.000 description 1

- 235000019447 hydroxyethyl cellulose Nutrition 0.000 description 1

- 229910052588 hydroxylapatite Inorganic materials 0.000 description 1

- 229910017053 inorganic salt Inorganic materials 0.000 description 1

- ZFSLODLOARCGLH-UHFFFAOYSA-N isocyanuric acid Chemical compound OC1=NC(O)=NC(O)=N1 ZFSLODLOARCGLH-UHFFFAOYSA-N 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- PBOSTUDLECTMNL-UHFFFAOYSA-N lauryl acrylate Chemical compound CCCCCCCCCCCCOC(=O)C=C PBOSTUDLECTMNL-UHFFFAOYSA-N 0.000 description 1

- XJRBAMWJDBPFIM-UHFFFAOYSA-N methyl vinyl ether Chemical compound COC=C XJRBAMWJDBPFIM-UHFFFAOYSA-N 0.000 description 1

- 150000005673 monoalkenes Chemical class 0.000 description 1

- ZIUHHBKFKCYYJD-UHFFFAOYSA-N n,n'-methylenebisacrylamide Chemical compound C=CC(=O)NCNC(=O)C=C ZIUHHBKFKCYYJD-UHFFFAOYSA-N 0.000 description 1

- KKFHAJHLJHVUDM-UHFFFAOYSA-N n-vinylcarbazole Chemical compound C1=CC=C2N(C=C)C3=CC=CC=C3C2=C1 KKFHAJHLJHVUDM-UHFFFAOYSA-N 0.000 description 1

- HILCQVNWWOARMT-UHFFFAOYSA-N non-1-en-3-one Chemical compound CCCCCCC(=O)C=C HILCQVNWWOARMT-UHFFFAOYSA-N 0.000 description 1

- HMZGPNHSPWNGEP-UHFFFAOYSA-N octadecyl 2-methylprop-2-enoate Chemical compound CCCCCCCCCCCCCCCCCCOC(=O)C(C)=C HMZGPNHSPWNGEP-UHFFFAOYSA-N 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N octane Chemical compound CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- ANISOHQJBAQUQP-UHFFFAOYSA-N octyl prop-2-enoate Chemical compound CCCCCCCCOC(=O)C=C ANISOHQJBAQUQP-UHFFFAOYSA-N 0.000 description 1

- 150000001451 organic peroxides Chemical class 0.000 description 1

- RPQRDASANLAFCM-UHFFFAOYSA-N oxiran-2-ylmethyl prop-2-enoate Chemical compound C=CC(=O)OCC1CO1 RPQRDASANLAFCM-UHFFFAOYSA-N 0.000 description 1

- HDBWAWNLGGMZRQ-UHFFFAOYSA-N p-Vinylbiphenyl Chemical compound C1=CC(C=C)=CC=C1C1=CC=CC=C1 HDBWAWNLGGMZRQ-UHFFFAOYSA-N 0.000 description 1

- UCUUFSAXZMGPGH-UHFFFAOYSA-N penta-1,4-dien-3-one Chemical class C=CC(=O)C=C UCUUFSAXZMGPGH-UHFFFAOYSA-N 0.000 description 1

- DBSDMAPJGHBWAL-UHFFFAOYSA-N penta-1,4-dien-3-ylbenzene Chemical compound C=CC(C=C)C1=CC=CC=C1 DBSDMAPJGHBWAL-UHFFFAOYSA-N 0.000 description 1

- XYJRXVWERLGGKC-UHFFFAOYSA-D pentacalcium;hydroxide;triphosphate Chemical compound [OH-].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O XYJRXVWERLGGKC-UHFFFAOYSA-D 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- JRKICGRDRMAZLK-UHFFFAOYSA-L persulfate group Chemical group S(=O)(=O)([O-])OOS(=O)(=O)[O-] JRKICGRDRMAZLK-UHFFFAOYSA-L 0.000 description 1

- QIWKUEJZZCOPFV-UHFFFAOYSA-N phenyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC1=CC=CC=C1 QIWKUEJZZCOPFV-UHFFFAOYSA-N 0.000 description 1

- WRAQQYDMVSCOTE-UHFFFAOYSA-N phenyl prop-2-enoate Chemical compound C=CC(=O)OC1=CC=CC=C1 WRAQQYDMVSCOTE-UHFFFAOYSA-N 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 229920002401 polyacrylamide Polymers 0.000 description 1

- 235000019422 polyvinyl alcohol Nutrition 0.000 description 1

- 229920006216 polyvinyl aromatic Polymers 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 1

- FBCQUCJYYPMKRO-UHFFFAOYSA-N prop-2-enyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCC=C FBCQUCJYYPMKRO-UHFFFAOYSA-N 0.000 description 1

- NHARPDSAXCBDDR-UHFFFAOYSA-N propyl 2-methylprop-2-enoate Chemical compound CCCOC(=O)C(C)=C NHARPDSAXCBDDR-UHFFFAOYSA-N 0.000 description 1

- PNXMTCDJUBJHQJ-UHFFFAOYSA-N propyl prop-2-enoate Chemical compound CCCOC(=O)C=C PNXMTCDJUBJHQJ-UHFFFAOYSA-N 0.000 description 1

- 239000007870 radical polymerization initiator Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000008107 starch Substances 0.000 description 1

- 235000019698 starch Nutrition 0.000 description 1

- QORWJWZARLRLPR-UHFFFAOYSA-H tricalcium bis(phosphate) Chemical compound [Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O QORWJWZARLRLPR-UHFFFAOYSA-H 0.000 description 1

- KOZCZZVUFDCZGG-UHFFFAOYSA-N vinyl benzoate Chemical compound C=COC(=O)C1=CC=CC=C1 KOZCZZVUFDCZGG-UHFFFAOYSA-N 0.000 description 1

- 229920001567 vinyl ester resin Polymers 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- FUSUHKVFWTUUBE-UHFFFAOYSA-N vinyl methyl ketone Natural products CC(=O)C=C FUSUHKVFWTUUBE-UHFFFAOYSA-N 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

- 239000004711 α-olefin Substances 0.000 description 1

Images

Landscapes

- Polymerisation Methods In General (AREA)

Abstract

【課題】 連続相を満たしたスラリー容器中に、オリフィス孔から分散相を噴出させて液滴を製造する装置において、生成後液滴と噴出直後の液体または生成直後の液滴との衝突を防止して、均一性の悪化を防ぐ装置を提供する。

【解決手段】 上記装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をN、作製した液滴の体積をV[mm3]としたときに、V、N’、Nが、V×(N’/N)≧0.05好ましくはV×(N’/N)≧0.2の関係を満たす液滴製造装置。

【選択図】 なし。

【解決手段】 上記装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をN、作製した液滴の体積をV[mm3]としたときに、V、N’、Nが、V×(N’/N)≧0.05好ましくはV×(N’/N)≧0.2の関係を満たす液滴製造装置。

【選択図】 なし。

Description

本発明は、均一な粒径の液滴を製造する液滴製造装置に関する。詳しくは、連続相中に、分散相をオリフィス孔から噴出させる装置において均一性の高い液滴が得られる装置に関する。

従来より、均一な大きさのポリマービーズを製造する方法として、重合に先立って、別の装置で分散相となる重合モノマーを連続相中にオリフィス孔を通して噴出させることによって均一な液滴を作製し、この分散液を重合装置で懸濁重合させる方法が知られている。そして、より均一な液滴を生成する方法として、分散相と連続相の粘度比を選択することにより液滴の均一性を向上させる方法(例えば、特許文献1)、分散相がオリフィス孔を噴出する際の噴出流に振動を与えることにより液滴の均一性を向上させる方法(例えば、特許文献2)、オリフィス孔の配列を選択することにより液滴の均一性を向上させる方法(例えば、特許文献3)、分散相と連続相の温度を個別に制御することにより、液滴の均一性を向上させる方法(例えば、特許文献4)などが提案されている。また、高い生産性を得る方法として噴出孔を増加させる方法(例えば、特許文献5)や、商業的な大規模で液滴を製造する方法として小さな加振機で大きなオリフィスプレートを用いて液滴を製造する方法(特許文献6)などが提案されている。

しかしながら、均一な液滴を作製する条件で運転しても、その均一な液滴の生産量が多くなると、スラリー容器内に液滴が溜まって噴出孔間際まで到達し、噴出孔から噴出された分散相が液滴になる前あるいはなった直後の不安定な液滴の状態でこの液滴溜まりと衝突することにより、液滴が互いに合一または分裂して均一性が悪くなるという問題が生じる。特許文献7や特許文献8の発明は、オリフィス孔の配列を選択することにより、作製した均一な液滴の連続相内での流れを変え、液滴が互いに合一または分裂するのを防ぐ方法であって、噴出直後に存在する液滴溜まりとの衝突を避ける方法ではない。

特開昭61−268346号公報

特開昭57−102905号公報

特開平3−249931号公報

特開2003−192706号公報

特開2001−162147号公報

特開平5−345125号公報

特開2001−149765号公報

特開2001−151803号公報

液滴の生産量が多くなると、スラリー容器内に液滴が溜まって噴出孔間際まで到達し、噴出孔から噴出された液体が液滴になる前あるいはなった直後の不安定な液滴の状態でこの液滴溜まりと衝突することにより、液滴が互いに合一または分裂して均一性が悪くなるという問題の解決が望まれている。本発明は、液滴溜まりと噴出孔との距離を上記衝突が起こらないように保ち、液滴同士の合一をなくして均一性の悪化を防止する装置を提供するものである。

即ち、本発明は、連続相を満たしたスラリー容器中に、分散相をオリフィス孔から噴出させて均一な液滴を製造する装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をNとしたときに、NとN’が特定の関係を充足することで、オリフィス孔から液滴溜まりの最短距離が大きくなり、均一な液滴が得られることを見出し本発明の完成に至った。

即ち本発明の第1は、連続相を満たしたスラリー容器中に、オリフィス孔から分散相を噴出させて液滴を製造する装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をN、作製した液滴の体積をV[mm3]としたときに、V、N’、Nが、式(1)の関係を満たすことを特徴とする液滴製造装置に関する。

V×(N’/N)≧0.05 …(1)

好ましい実施態様としては、連続相を満たしたスラリー容器中に、オリフィス孔から分散相を噴出させて液滴を製造する装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をN、作製した液滴の体積をV[mm3]としたときに、V、N’、Nが、式(2)の関係を満たすことを特徴とする前記記載の液滴製造装置に関する。

好ましい実施態様としては、連続相を満たしたスラリー容器中に、オリフィス孔から分散相を噴出させて液滴を製造する装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をN、作製した液滴の体積をV[mm3]としたときに、V、N’、Nが、式(2)の関係を満たすことを特徴とする前記記載の液滴製造装置に関する。

V×(N’/N)≧0.2 …(2)

本発明の第2は、前記記載の液滴製造装置で製造した液滴に関し、本発明の第3は、前記記載の液滴が重合性単量体を含んでなり、該液滴から得られることを特徴とするポリマービーズに関する。

本発明の第2は、前記記載の液滴製造装置で製造した液滴に関し、本発明の第3は、前記記載の液滴が重合性単量体を含んでなり、該液滴から得られることを特徴とするポリマービーズに関する。

本発明の液滴製造装置によれば、オリフィス孔から液滴溜まり迄の距離を大きくすることによって、液滴同士の合一をなくして均一性の良好な液滴を得ることが出来る。

本発明は、連続相を満たしたスラリー容器中に、オリフィス孔から分散相を噴出させて液滴を製造する装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をN、作製した液滴の体積をV[mm3]としたときに、V、N’、N)が、式(1)、好ましくは式(2)の関係を満たすことを特徴とする液滴製造装置である。

V×(N’/N)≧0.05 …(1)

V×(N’/N)≧0.2 …(2)

本発明においてNとは、全オリフィス孔数を容器断面積で割って10cm2あたりに換算した値をいい、オリフィス孔が最も密に配置されている箇所とは、オリフィスプレート上を直径3.57cmの円で宛い、該円中に最も多くオリフィス孔がある場所をいい、N’とは、オリフィス孔が最も密に配置されている箇所の孔数を直径3.57cmの円の面積で割って、10cm2あたりに換算したものである。

V×(N’/N)≧0.2 …(2)

本発明においてNとは、全オリフィス孔数を容器断面積で割って10cm2あたりに換算した値をいい、オリフィス孔が最も密に配置されている箇所とは、オリフィスプレート上を直径3.57cmの円で宛い、該円中に最も多くオリフィス孔がある場所をいい、N’とは、オリフィス孔が最も密に配置されている箇所の孔数を直径3.57cmの円の面積で割って、10cm2あたりに換算したものである。

作製した液滴の体積V[mm3]とは、スラリー容器からサンプリングした作製液滴の直径を顕微鏡観察より求め、作製液滴を真球とみなして上記直径より体積換算したものである。

本発明において、粒子の均一性とは、本装置で作製された液滴を重合して得られた粒子の粒径が、目的粒子径の±5μmの範囲に存在する重量%であり、好ましくは90%以上より好ましくは95%以上特に好ましくは98%以上である。粒子径は、得られた粒子の顕微鏡観察より測定することができる。

例えば、液滴の体積が一定の場合においては、N’/N、すなわちオリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数と容器断面10cm2当たりに存在するオリフィス孔の平均個数の比を大きくすればよい。

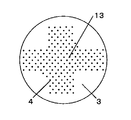

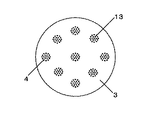

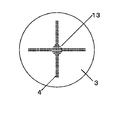

N’/Nを大きくするには、N’を大きくするか、またはNを小さくすればよい。N’を大きくするには、オリフィス孔の配置を密にすることにより、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数を大きくすればよい。同数のオリフィス孔を設ける場合、図2の様にオリフィスプレートにオリフィス孔を配置するよりも、例えば、図3や図4の様にオリフィス孔を配置する方が、オリフィス孔を密に配置できる。Nを小さくするには、同様のオリフィス孔の配置でもスラリー容器断面積を大きくすることにより容器断面10cm2当たりに存在するオリフィス孔の平均個数を小さくすればよい。

好ましい態様としては、直径1〜30cm程度、より好ましくは直径3〜10cm程度のノズルに孔を設け、該ノズルをオリフィスプレートに設置することで、該ノズルをオリフィス孔が最も密に配置されている箇所と擬制でき、N’、Nの調整を容易に行うことができる。

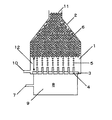

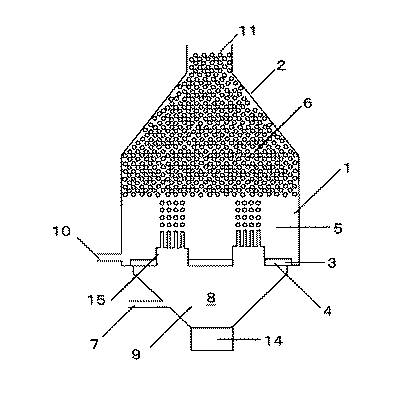

分散相をオリフィス孔を通して連続相に噴出させて均一な液滴を作製する装置としては、例えば図1の装置が考えられる。連続相1を満たしたスラリー容器2内に、オリフィスプレート3にあるオリフィス孔4を通して分散相9を噴出させる。噴出された分散相9は、液柱となった後、液滴5となり、容器内に溜まって液滴溜まり6となって、通路または出口11より他容器または外へ運ばれ、縣濁重合などの後の工程に供される。

作製する液滴の粒径は、オリフィス孔径、分散相のオリフィス孔からの噴出速度、分散相の物性、さらには均一性を向上させるために用いる振動など、種々の因子によって決定されるが、代表的には0.05〜5mmであることが好ましい。この範囲の液滴を作製するオリフィス孔径は、代表的には0.001〜2mmが好ましい。

オリフィス孔4から噴出される分散相の噴出特性は、分散相の密度をρ、粘度をμ’、オリフィス孔から噴出させたときの噴流速度をu、オリフィス孔径をDとした場合に、Re=ρuD/μ’で表される無次元レイノルズ数によって規定される。オリフィス孔4から噴出される分散相は、均一な液滴を作製するために層流となる必要があることを考慮すると、レイノルズ数の大きさは10〜2000になることが好ましい。

本発明で用いられる分散相は、連続相に不溶のものであれば特に限定されず、重合性モノマーやその混合物を用いることができる。この重合性モノマーとしては公知のものが使用できるが、例えばスチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−メトキシスチレン、p−フェニルスチレン、p−クロルスチレン、3,4−ジクロルスチレン、エチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン等のスチレン及びその誘導体類、エチレン、プロピレン、ブチレン、イソブチレン等のエチレン性不飽和モノオレフィン類、ジビニルベンゼン、ジビニルトルエン、ジビニルキシレン、トリビニルベンゼン等のポリビニル芳香族化合物、塩化ビニル、塩化ビニリデン、臭化ブチル、フッ化ビニル等のハロゲン化エステル類、酢酸ビニル、プロピオン酸ビニル、安息香酸ビニル等のカルボン酸のビニルエステル類、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸ラウリル、メタクリル酸ステアリル、メタクリル酸2−エチルヘキシル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジメチルアミノメチル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル、メタクリル酸グリシジル、メタクリル酸ポリエチレングリコール、ジメタクリル酸エチレングリコール、ジメタクリル酸ジエチレングリコール、ジメタクリル酸ポリエチレングリコール、ジメタクリル酸1,3−ブチレングリコール、ジメタクリル酸グリセロール、トリメタクリル酸トリメチロールプロパン等のメタクリル酸及びその誘導体、アクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸ステアリル、アクリル酸2−エチルヘキシル、アクリル酸クロルエチル、アクリル酸フェニル、アクリル酸メトキシエチル、アクリル酸グリシジル、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸ポリエチレングリコール、トリアクリル酸ペンタエリスリトール等のアクリル酸及びその誘導体、メタクリル酸アリル、アリルグリシジルエーテル、トリアリルイソシアヌレート、トリアリルシアヌレート等のアリル化合物類、ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル、ブタンジオールジビニルエーテル、ジエチレングリコールジビニルエーテル等のビニルエーテル類、ビニルメチルケトン、ビニルヘキシルケトン、ビニルイソプロペニルケトン等のビニルケトン類、N−ビニルピロール、N−ビニルカルバゾール、N−ビニルピロリドン等のN−ビニル化合物、ビニルナフタリン類、アクリロニトリル、メタクリルニトリル、アクリルアミド、メタクリルアミド、メチレンビスアクリルアミド、ヒドロキシエチルアクリルアミド、メチロールアクリルアミド等のアクリルアミドもしくはメタクリルアミド類等の重合性単量体が挙げられる。これらは単独あるいは組み合わせて使用することができる。

さらに分散相は、重合性モノマーと、重合開始剤、非重合性液体、線状ポリマー、固体微粒子等との混合物であっても良い。

例えば、重合性モノマーと必要に応じて非重合性液体、線状ポリマー、重合開始剤等の混合物を分散相に使用し、得られた液滴を重合することにより、ポリマービーズを得ることができる。この場合、重合性モノマーは架橋ポリマーを生成しうる重合性モノマーを少なくとも1つ含むのが望ましく、例えば上記例示のものが使用できる。非重合性液体としては、連続相に不溶の液体であれば特に限定されず、例えばトルエン、キシレン、ベンゼン、ヘプタン、オクタン、ヘキサン、シクロヘキサン、酢酸エチル、酢酸ブチル、アルコール類、アセトン、水等を目的に応じて単独あるいは組み合わせて使用することができる。線状ポリマーについても特に制約はないが、例えば上記例示の重合性モノマー単位を含む線状ポリマーがあげられる。なお、分散相に固体微粒子が含まれる場合は、固体微粒子の粒子径は分散相が噴出させられるオリフィス孔より小さい必要がある。

重合開始剤には公知のものを使用でき、また使用される重合性モノマーに応じて選ぶことが好ましい。例えば、ラウロイルパーオキサイド、過酸化ベンゾイル、t−ブチルパーオキシベンゾエート、イソブチル−t−ブチルパーオキシカーボネート、過安息香酸ブチル、1,1−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサンのような有機過酸化物や、アゾビスイソブチロニトリル、アゾビスジメチルバレロニトリル、アゾビストリメチルペンタン、アゾビスシアノバレリアン酸などのアゾ化合物、過硫酸塩、過酸化水素、又はハイドロパーオキサイド等の水溶性ラジカル重合開始剤が使用でき、またこれらを併用しても何ら差し支えない。なお、重合開始剤は、分散相に直接混合しても良いし、別途溶液やスラリーとして連続相に加えても良い。

連続相に用いる溶媒は特に限定されないが、例えば水や水溶液が経済的で環境負荷が小さく好ましい。また連続相には分散剤や塩類を含有させてもよい。分散剤は、縣濁重合で一般に使用されるものを用いることができ、例えば、ゼラチン、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリルアミド、デンプン等の高分子分散剤、燐酸カルシウム、ハイドロキシアパタイト、ピロリン酸マグネシウム等の連続相に難溶な無機塩、カルボキシメチルセルロース、ヒドロキシエチルセルロース等のセルロースエーテル類を用いることができる。また、分散剤として連続相に難溶な無機塩を用いる場合には、α−オレフィンスルホン酸ソーダ、ドデシルベンゼンスルホン酸ソーダ等のアニオン界面活性剤を併用するのが好ましい。

より均一な液滴を作製する方法として、室8に加振装置を設置し、オリフィス孔から噴出する分散相に振動を与えてもよい。分散相に与える振動数は、作製する液滴の粒径にもよるが、液滴の粒径が0.05〜5mmの場合、100〜10000Hzが好ましい。

本発明で得られた液滴は、連続相と共に通路または出口から排出され、懸濁重合等の後の工程に供される。例えば、分散相としてスチレンを用いた場合、液滴としてスチレンモノマーを含んだスラリーが得られ、これを重合缶へ移し、例えば、攪拌下98℃2時間重合反応を行うことでスチレンビーズが得られる。

(実施例1)

実施例で用いた液滴生成装置を図5に示した。スラリー容器は円筒状で断面積314cm2(内径20cm)のものを用いた。オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数N’が145.4である直径4cmのノズル(オリフィス孔の孔径0.1mm)2つをオリフィスプレートに設置した。総オリフィス孔数は296であり、このとき、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは9.4となり、N’/Nは15.4となった。

実施例で用いた液滴生成装置を図5に示した。スラリー容器は円筒状で断面積314cm2(内径20cm)のものを用いた。オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数N’が145.4である直径4cmのノズル(オリフィス孔の孔径0.1mm)2つをオリフィスプレートに設置した。総オリフィス孔数は296であり、このとき、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは9.4となり、N’/Nは15.4となった。

スラリー容器に19.5L/時のポリビニルアルコール水溶液(ポリビニルアルコール濃度は320ppm)を供給しておき、分散相入口から22.3L/時、レイノルズ数が310となる条件でスチレンを供給し、加振機で1990Hzの振動を与えて、粒径260μmの均一な液滴を作製した。このとき、V×(N’/N)=0.14となり、オリフィス孔から液滴溜まりまでの最短距離(XNE)は9mmとなって、噴出孔から噴出された分散相が液滴になる前あるいはなった直後の不安定な液滴の状態で液滴溜まりと衝突することはなかった。得られた液滴を攪拌下2時間、98℃で重合反応を行って得られた粒子は、98%以上の割合で均一なスチレンのポリマービーズが得られた。

(実施例2)

スラリー容器を断面積707cm2(内径30cm)にした以外は、実施例1と同様の条件で、スチレンの液滴を作製した。容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは4.2となり。N’/Nは34.6、V×(N’/N)=0.32となった。

(実施例2)

スラリー容器を断面積707cm2(内径30cm)にした以外は、実施例1と同様の条件で、スチレンの液滴を作製した。容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは4.2となり。N’/Nは34.6、V×(N’/N)=0.32となった。

オリフィス孔から液滴溜まりまでの最短距離(XNE)は94mmとなって、噴出孔から噴出された分散相が液滴になる前あるいはなった直後の不安定な液滴の状態で液滴溜まりと衝突することはなかった。得られた液滴を実施例と同様の条件で重合した結果、98%以上の割合で均一なスチレンのポリマービーズが得られた。

(比較例1)

総オリフィス孔数296、孔径0.1mmのオリフィス孔を、直径19cmのオリフィスプレートに等間隔配置する以外は全て実施例1と同様の条件で、スチレンの液滴を作製する。オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数N’は9.4、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは10.4、N’/Nは0.9であり、V×(N’/N)=0.0082となる。オリフィス孔から液滴溜まりまでの最短距離(XNE)は、0mmとなって、噴出孔から噴出された分散相が液滴になる前、或いは、なった直後の不安定な液滴の状態で液滴溜まりと衝突する。得られた液滴を実施例と同様の条件で重合すると、概ね70%の割合で均一なスチレンのポリマービーズが得られる。

(実施例3)

実施例で用いた液滴生成装置を図5に示した。スラリー容器は円筒状で断面積707cm2(内径30cm)のものを用い、孔が148存在するオリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数N’が145.4である直径4cmのノズル(オリフィス孔の孔径0.1mm)3つをオリフィスプレートに設置した。総オリフィス孔数は444であり、このとき、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは6.3となり、N’/Nは23.2となった。

(比較例1)

総オリフィス孔数296、孔径0.1mmのオリフィス孔を、直径19cmのオリフィスプレートに等間隔配置する以外は全て実施例1と同様の条件で、スチレンの液滴を作製する。オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数N’は9.4、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは10.4、N’/Nは0.9であり、V×(N’/N)=0.0082となる。オリフィス孔から液滴溜まりまでの最短距離(XNE)は、0mmとなって、噴出孔から噴出された分散相が液滴になる前、或いは、なった直後の不安定な液滴の状態で液滴溜まりと衝突する。得られた液滴を実施例と同様の条件で重合すると、概ね70%の割合で均一なスチレンのポリマービーズが得られる。

(実施例3)

実施例で用いた液滴生成装置を図5に示した。スラリー容器は円筒状で断面積707cm2(内径30cm)のものを用い、孔が148存在するオリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数N’が145.4である直径4cmのノズル(オリフィス孔の孔径0.1mm)3つをオリフィスプレートに設置した。総オリフィス孔数は444であり、このとき、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは6.3となり、N’/Nは23.2となった。

スラリー容器に29.3L/時のポリビニルアルコール水溶液(ポリビニルアルコール濃度は320ppm)を供給しておき、分散相入口から33.4L/時、レイノルズ数が310となる条件でスチレンを供給し、加振機で1990Hzの振動を与えて、粒径260μmの均一な液滴を作製した。このとき、V×(N’/N)=0.21となり、オリフィス孔から液滴溜まりまでの最短距離(XNE)は35mmとなって、噴出孔から噴出された分散相が液滴になる前あるいはなった直後の不安定な液滴の状態で液滴溜まりと衝突することはなかった。得られた液滴を攪拌下2時間、98℃で重合反応を行って得られた粒子は、98%以上の割合で均一なスチレンのポリマービーズが得られた。

(実施例4)

総オリフィス孔数542、孔が271存在するオリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数N’が266.2である直径4cmのノズル(オリフィス孔の孔径0.1mm)2つをオリフィスプレートに設置し、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nを7.7、N’/Nを34.6とした以外は全て実施例3と同様の条件で、スチレンの液滴を作製した。このとき、V×(N’/N)=0.32となり、実施例3より液滴作製量が増えたにもかかわらず、オリフィス孔から液滴溜まりまでの最短距離(XNE)は実施例2よりも大きい82mmとなって、噴出孔から噴出された分散相が液滴になる前あるいはなった直後の不安定な液滴の状態で液滴溜まりと衝突することはなかった。得られた液滴を実施例と同様の条件で重合した結果、98%以上の割合で均一なスチレンのポリマービーズが得られた。

(比較例2)

スラリー容器の内径を14cm、断面積154cm2、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは28.8、N’/Nは5.04となること以外は全て実施例3と同様の条件で、スチレンの液滴を作製する。このとき、V×(N’/N)=0.046となる。オリフィス孔から液滴溜まりの最短距離は0mmとなって、噴出孔から噴出された分散相が液滴になる前あるいはなった直後の不安定な液滴の状態で液滴溜まりと衝突する。得られた液滴を実施例と同様の条件で重合した結果、概ね80%の割合で均一なスチレンのポリマービーズが得られる。

(実施例4)

総オリフィス孔数542、孔が271存在するオリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数N’が266.2である直径4cmのノズル(オリフィス孔の孔径0.1mm)2つをオリフィスプレートに設置し、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nを7.7、N’/Nを34.6とした以外は全て実施例3と同様の条件で、スチレンの液滴を作製した。このとき、V×(N’/N)=0.32となり、実施例3より液滴作製量が増えたにもかかわらず、オリフィス孔から液滴溜まりまでの最短距離(XNE)は実施例2よりも大きい82mmとなって、噴出孔から噴出された分散相が液滴になる前あるいはなった直後の不安定な液滴の状態で液滴溜まりと衝突することはなかった。得られた液滴を実施例と同様の条件で重合した結果、98%以上の割合で均一なスチレンのポリマービーズが得られた。

(比較例2)

スラリー容器の内径を14cm、断面積154cm2、容器断面10cm2当たりに存在するオリフィス孔の平均個数Nは28.8、N’/Nは5.04となること以外は全て実施例3と同様の条件で、スチレンの液滴を作製する。このとき、V×(N’/N)=0.046となる。オリフィス孔から液滴溜まりの最短距離は0mmとなって、噴出孔から噴出された分散相が液滴になる前あるいはなった直後の不安定な液滴の状態で液滴溜まりと衝突する。得られた液滴を実施例と同様の条件で重合した結果、概ね80%の割合で均一なスチレンのポリマービーズが得られる。

1 連続相

2 スラリー容器

3 オリフィスプレート

4 オリフィス孔

5 液滴

6 液滴溜まり

7 分散相入口

8 室

9 分散相

10 連続層入口

11 通路または出口

12 距離

13 オリフィス孔最密箇所

14 加振機

15 ノズル

2 スラリー容器

3 オリフィスプレート

4 オリフィス孔

5 液滴

6 液滴溜まり

7 分散相入口

8 室

9 分散相

10 連続層入口

11 通路または出口

12 距離

13 オリフィス孔最密箇所

14 加振機

15 ノズル

Claims (4)

- 連続相を満たしたスラリー容器中に、オリフィス孔から分散相を噴出させて液滴を製造する装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をN、作製した液滴の体積をV[mm3]としたときに、V、N’、Nが、式(1)の関係を満たすことを特徴とする液滴製造装置。

V×(N’/N)≧0.05 …(1) - 連続相を満たしたスラリー容器中に、オリフィス孔から分散相を噴出させて液滴を製造する装置において、オリフィス孔が最も密に配置されている箇所の10cm2当たりに存在するオリフィス孔の数をN’、該容器断面10cm2当たりに存在するオリフィス孔の平均個数をN、作製した液滴の体積をV[mm3]としたときに、V、N’、Nが、式(2)の関係を満たすことを特徴とする請求項1記載の液滴製造装置。

V×(N’/N)≧0.2 …(2) - 請求項1または2記載の液滴製造装置で製造した液滴。

- 請求項3記載の液滴が重合性モノマーを含んでなり、該液滴から得られることを特徴とするポリマービーズ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119831A JP2005296883A (ja) | 2004-04-15 | 2004-04-15 | 液滴製造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119831A JP2005296883A (ja) | 2004-04-15 | 2004-04-15 | 液滴製造装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296883A true JP2005296883A (ja) | 2005-10-27 |

Family

ID=35329074

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004119831A Pending JP2005296883A (ja) | 2004-04-15 | 2004-04-15 | 液滴製造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296883A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010146778A1 (ja) * | 2009-06-16 | 2010-12-23 | ソニー株式会社 | 物質混合装置と物質混合方法 |

-

2004

- 2004-04-15 JP JP2004119831A patent/JP2005296883A/ja active Pending

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010146778A1 (ja) * | 2009-06-16 | 2010-12-23 | ソニー株式会社 | 物質混合装置と物質混合方法 |

| JP2011000493A (ja) * | 2009-06-16 | 2011-01-06 | Sony Corp | 物質混合装置と物質混合方法 |

| KR20120027011A (ko) * | 2009-06-16 | 2012-03-20 | 소니 주식회사 | 물질 혼합 장치와 물질 혼합 방법 |

| US9233346B2 (en) | 2009-06-16 | 2016-01-12 | Sony Corporation | Droplet collision substance mixing apparatus and droplet collision substance mixing method |

| KR101726709B1 (ko) * | 2009-06-16 | 2017-04-13 | 소니 주식회사 | 물질 혼합 장치와 물질 혼합 방법 |

| US11020717B2 (en) | 2009-06-16 | 2021-06-01 | Sony Corporation | Droplet collision substance mixing apparatus and droplet collision substance mixing method |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0051210B2 (en) | Process for preparing uniform size spheroidal polymer beads | |

| EP2661456B1 (en) | Method of producing polymer beads | |

| US4623706A (en) | Process for preparing uniformly sized polymer particles by suspension polymerization of vibratorily excited monomers in a gaseous or liquid stream | |

| CN105073843B (zh) | 由振动喷射生产均匀的微细的聚合物珠粒的方法 | |

| EP2711074B1 (en) | Method and apparatus for preparing polymer beads of uniform particle size by suspension polymerisation | |

| US10370461B2 (en) | Reverse-phase polymerization process | |

| EP1408053A1 (en) | Controlled suspension polymerization process without mechanical agitation | |

| JP7271385B2 (ja) | O/wエマルションの製造方法、及び微粒子の製造方法 | |

| KR101393969B1 (ko) | 수성 중합체 분산액의 제조 방법 | |

| US5061741A (en) | Method for preparing an oil-in-water type uniform dispersion of liquid droplets and polymerization method for preparing polymer beads of uniform particle size | |

| US6117939A (en) | Free radical miniemulsion polymerization with low shear and heat exchanger | |

| EP1389625A1 (en) | Method of dispersion of a non-newtonian fluid | |

| JP2005296883A (ja) | 液滴製造装置 | |

| JP5091784B2 (ja) | エマルジョン製造装置、単分散微粒子製造装置並びにエマルジョンの製造方法、単分散微粒子の製造方法 | |

| EP1591158B1 (en) | Controlled shear and turbulence flow pattern within a liquid phase in a vessel | |

| JPH02305802A (ja) | 懸濁重合方法および装置 | |

| US6727328B1 (en) | Controlled shear and turbulence flow pattern within a liquid in a vessel | |

| JP2001162147A (ja) | 均一液滴の生成装置 | |

| JPH03249931A (ja) | 水中油型均一液滴分散液の製造法及び均一粒径ポリマービーズの重合方法 | |

| JPH04202501A (ja) | ポリマービーズの製造方法 | |

| JP2006117871A (ja) | 液滴製造装置 | |

| JP4706181B2 (ja) | 液滴製造装置 | |

| JP3328033B2 (ja) | 懸濁重合方法 | |

| JP2003192706A (ja) | 水中油型分散液の製造方法 | |

| JP2002035560A (ja) | 水中油型分散液の製造法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070226 |

|

| A977 | Report on retrieval |

Effective date: 20091022 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091104 |

|

| A02 | Decision of refusal |

Effective date: 20100302 Free format text: JAPANESE INTERMEDIATE CODE: A02 |