JP2005294016A - 集電シート - Google Patents

集電シート Download PDFInfo

- Publication number

- JP2005294016A JP2005294016A JP2004107032A JP2004107032A JP2005294016A JP 2005294016 A JP2005294016 A JP 2005294016A JP 2004107032 A JP2004107032 A JP 2004107032A JP 2004107032 A JP2004107032 A JP 2004107032A JP 2005294016 A JP2005294016 A JP 2005294016A

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- layer

- current collecting

- fuel cell

- adhesive layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Fuel Cell (AREA)

Abstract

【課題】 本発明は、小型化され、所望の電圧を安定的に取り出すことのできる燃料電池を製造するために使用される集電シートを提供することを課題とする。

【解決手段】 本発明の集電シートは、アノード極/水素イオン伝導性高分子電解質膜/カソード極の順に積層された電解質膜シートの両面にガス拡散電極を接合した、2個以上の燃料電池セルを接続するための集電シートであって、絶縁層/接着層/集電層/接着層/絶縁層の順に積層された構成からなる。

【選択図】 図1

【解決手段】 本発明の集電シートは、アノード極/水素イオン伝導性高分子電解質膜/カソード極の順に積層された電解質膜シートの両面にガス拡散電極を接合した、2個以上の燃料電池セルを接続するための集電シートであって、絶縁層/接着層/集電層/接着層/絶縁層の順に積層された構成からなる。

【選択図】 図1

Description

本発明は、集電シートに関する。

燃料電池は、イオン導電性高分子電解質の両面に触媒層(アノード極及びカソード極)を配置し、水素と酸素の電気化学反応により発電する発電するシステムであり、発電時に発生するのは水のみである。従来の内燃機関と異なり、二酸化炭素等の環境負荷ガスを発生しない為、次世代のクリーンエネルギーシステムとして注目されている。

固体高分子型燃料電池は、電解質として水素イオン伝導性高分子電解質膜を用いた電池である。その燃料電池セルは、該高分子電解質膜の両面に白金又は白金化合物からなる触媒層(アノード極及びカソード極)を配置したCCM(Catalyst Coated Membrane)と呼ばれる触媒層付電解質膜を、カーボンペーパー又はカーボンクロスからなる可撓性のガス拡散層電極で挟むことにより構成されている。

斯かる燃料電池は、例えば、パソコン、携帯端末装置(携帯電話、PDA等)、ビデオカメラ、自動車、家庭用給湯器、ロボット、衛星等の広範囲の分野に用いられている。

燃料電池は、燃料電池セルに発生する起電力は該セル1枚当たり実質1V以下であり、用途により各機器に必要な電池電圧を得るために、燃料電池セルを複数枚直列に接続して使う必要がある。そのため、導電性のカーボン又は金属からなるセパレータを介して複数枚の燃料電池セルを、(A)垂直方向に複数枚積層させてシールし、セパレータ又は集電板から直列に電圧を取り出すか、(B)平面方向に並べ、直列に接続できるように高分子電解質膜を加工又は配置して必要な電圧を取り出している。

例えば、特許文献1は、セパレータ、集電板及びガスケットを介しシール材を用いて複数個のシート状燃料電池セルを直列になるように垂直方向に積層した燃料電池を開示している。

特許文献2は、複数個のシート状燃料電池セルの一端側と他端側とをそれぞれ高分子電解質膜を介して相互に直列状態で接合した燃料電池であって、各燃料電池セルはガス拡散シート及びガス反応層を備えた燃料電池を開示している。

しかしながら、これら特許文献に記載されている燃料電池は、種々の欠点を有しており、実用化に至っていない。

特許文献1の燃料電池は、集電板を燃料電池セル毎に挿入する必要があるため、垂直方向に積層すると嵩高くなり、コンパクト化し難い欠点がある。そのため、該文献の燃料電池は、パソコン、携帯端末装置(携帯電話、PDA等)、ビデオカメラ等のコンパクト化が要望される用途に使用できない。また、該文献の燃料電池を製造する際、集電板等の構成部材を垂直方向に複数枚積層させるための位置合わせが容易ではなく、工業化に適していない。

特許文献2の燃料電池を構成するガス拡散シートは、カーボンブラック及びポリテトラフルオロエチレンからなっているため、曲げ強度が低く、耐久性に劣っている。そのため、該燃料電池は、ガス拡散シートのひび割れ、剥落等により、ガス拡散シートに埋設されている銅フィルム等の集電層が剥き出しになり、燃料ガス、酸化剤ガスに晒され劣化するのが避けられないという欠点を有している。

特開平8−45517号公報(特許請求の範囲)

特開平5−41221号公報(特許請求の範囲)

本発明は、上記の欠点のない燃料電池を製造するための集電シートを提供することを課題とする。

本発明者は、上記の課題を解決するために鋭意研究を重ねてきた結果、絶縁層/接着層/集電層/接着層/絶縁層の順に積層された特定構造の集電シートを用いることにより、所望の燃料電池を製造できることを見い出した。本発明は斯かる知見に基づき完成されたものである。

本発明は、下記1〜6に示す発明を提供する。

1.アノード極/水素イオン伝導性高分子電解質膜/カソード極の順に積層された電解質膜シートの両面にガス拡散電極を接合した、2個以上の燃料電池セルを接続するための集電シートであって、絶縁層/接着層/集電層/接着層/絶縁層の順に積層された構成からなる、集電シート。

2.隣接する前記燃料電池セル間において、一方の燃料電池のアノード極側と他方の燃料電池のカソード極側とを接続する上記1に記載の集電シート。

3.前記集電シートと燃料電池セルとの接続部分において、前記集電層を挟んで配置された絶縁層/接着層及び接着層/絶縁層における前記シートの延びる延長方向の長さが相違しており、前記電解質に近接する側の接着層/絶縁層の前記延長方向の長さが短く形成されることで、前記集電層が前記アノード極側及びカソード極側に接触する上記2に記載の集電シート。

4.前記集電シートと燃料電池セルとの接続部分において、前記電解質から離れた側に配置された接着層の周縁は、前記集電層の周縁よりも外方に位置し、前記アノード極側及びカソード極側と接触している上記3に記載の集電シート。

5.前記集電シートを構成する接着層は、ポリオレフィン系樹脂からなる上記1〜4のいずれかに記載の集電シート。

6.前記ポリオレフィン系樹脂が酸変性ポリオレフィンである上記5に記載の集電シート。

1.アノード極/水素イオン伝導性高分子電解質膜/カソード極の順に積層された電解質膜シートの両面にガス拡散電極を接合した、2個以上の燃料電池セルを接続するための集電シートであって、絶縁層/接着層/集電層/接着層/絶縁層の順に積層された構成からなる、集電シート。

2.隣接する前記燃料電池セル間において、一方の燃料電池のアノード極側と他方の燃料電池のカソード極側とを接続する上記1に記載の集電シート。

3.前記集電シートと燃料電池セルとの接続部分において、前記集電層を挟んで配置された絶縁層/接着層及び接着層/絶縁層における前記シートの延びる延長方向の長さが相違しており、前記電解質に近接する側の接着層/絶縁層の前記延長方向の長さが短く形成されることで、前記集電層が前記アノード極側及びカソード極側に接触する上記2に記載の集電シート。

4.前記集電シートと燃料電池セルとの接続部分において、前記電解質から離れた側に配置された接着層の周縁は、前記集電層の周縁よりも外方に位置し、前記アノード極側及びカソード極側と接触している上記3に記載の集電シート。

5.前記集電シートを構成する接着層は、ポリオレフィン系樹脂からなる上記1〜4のいずれかに記載の集電シート。

6.前記ポリオレフィン系樹脂が酸変性ポリオレフィンである上記5に記載の集電シート。

集電シート

集電シートは、電解質膜の両面に触媒層(アノード極及びカソード極)が形成された2個以上の燃料電池セル(例えば、2枚以上のシート状燃料電池セル)を接続する機能を有している。

集電シートは、電解質膜の両面に触媒層(アノード極及びカソード極)が形成された2個以上の燃料電池セル(例えば、2枚以上のシート状燃料電池セル)を接続する機能を有している。

本発明の集電シートは、絶縁層/接着層/集電層/接着層/絶縁層の順に積層された層構成をしている。

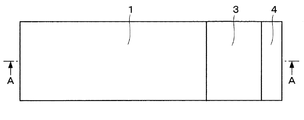

本発明の集電シートの一実施態様を示す断面図を図1に示す。

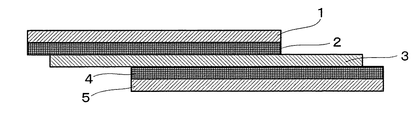

図1は、本発明集電シートの断面図である。図1において、1及び5は絶縁層、2及び4は接着層、3は集電層である。

本発明の集電シートは、該シートと燃料電池セルとの接続部分において、前記集電層を挟んで配置された絶縁層/接着層及び接着層/絶縁層における前記シートの延びる延長方向の長さが相違しているのが好ましい。燃料電池セルの電解質に近接する側の接着層/絶縁層の前記延長方向の長さを短くすることで、集電層が燃料電池セルのアノード極又はカソード極に容易に且つ確実に接触でき、安定的に電気を取り出すことができる。

本発明の集電シートは、該シートと燃料電池セルとの接続部分において、前記電解質から離れた側に配置された接着層の周縁が、前記集電層の周縁よりも外方に位置しているのが好ましい。

本発明集電シートの好ましい一実施態様を示す平面図を図2に、そのA−A線断面図を図3に示す。図2及び図3において、1及び5は絶縁層、2及び4は接着層、3は集電層である。

本発明集電シートは、絶縁層、接着層及び集電層を構成する材料を積層することにより製造される。積層は、例えば、ラミネート法を適用して行うことができる。

ラミネート法としては、例えば、ドライラミネート法、サンドイッチラミネート法、共押し出しラミネート法、熱ラミネート法等の公知のラミネート法を挙げることができる。

絶縁層は、集電シートに絶縁性及び耐熱性を付与する機能を有している。絶縁層を構成する基材としては、例えば、各種のプラスチックフィルムを使用することができる。

このようなプラスチックフィルムとしては、公知の耐熱性樹脂フィルム、より具体的には、ポリエチレンテレフタレート、ポリメチルペンテン、ポリアセタール、ポリパルバン酸アラミド、ポリアミド(ナイロン)、ポリサルホン、ポリエーテルサルホン、ポリフェニレンサルファイド、ポリエーテル・エーテルケトン、ポリエーテルイミド、ポリアリレート、ポリエチレンナフタレート、エチレンテトラフルオロエチレン共重合体(ETFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロパーフルオロアルキルビニルエーテル共重合体(PFA)、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂等からなるフィルムを例示できる。

プラスチックフィルムとしては、安価で入手が容易な高分子フィルムが好ましい。高分子フィルムの中でも、ポリエチレンテレフタレートフィルム、ポリアミド(ナイロン)フィルムが好ましい。

絶縁層(プラスチックフィルム)の厚さは、取り扱い性及び経済性の観点から、通常6〜100μm程度、好ましくは6〜30μm程度、より好ましくは6〜15μm程度がよい。

接着層を構成する基材としては、例えば、熱可塑性樹脂を挙げることができ、中でも、ポリオレフィン系樹脂が好適である。

ポリオレフィン系樹脂としては、例えば、プロピレン系樹脂(ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン共重合体、酸変性ポリプロピレン(例えば不飽和カルボン酸をグラフトさせたポリプロピレン)等)、エチレン系樹脂(低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、綿状低密度ポリエチレン、エチレン−ブテン共重合体、エチレン−アクリル酸−メタクリル酸誘導体共重合体、エチレン−酢酸ビニル共重合体、金属イオン含有ポリエチレン、酸変性ポリエチレン(例えば不飽和カルボン酸をグラフトさせたポリエチレン)等)、上記プロピレン系樹脂とエチレン系樹脂とのブレンド物等を挙げることができる。

これらの中でも、後述する金属からなる集電層との接着性を考慮すると、酸変性ポリプロピレン、酸変性ポリエチレン等の酸変性ポリオレフィン樹脂が好ましい。

接着層(熱可塑性プラスチックフィルム)の厚さとしては、通常3〜100μm程度、好ましくは3〜30μm程度、より好ましくは5〜15μm程度がよい。

集電層を構成する基材としては、例えば、アルミニウム、ステンレス、銅、ニッケル等の金属を挙げることができる。金属の形状は、通常、板状であるが、メッシュ状に加工されていてもよい。また、腐食を防ぐために、金属の表面に耐腐食処理が施されていてもよい。

集電層(金属)の厚さとしては、通常3〜100μm程度、好ましくは3〜30μm程度、より好ましくは3〜20μm程度がよい。

本発明集電シートを構成する二つの絶縁層は、同一のプラスチックフィルムからなっていてもよいし、異なるプラスチックフィルムからなっていてもよい。

本発明集電シートを構成する二つの接着層は、同一の熱可塑性プラスチックフィルムからなっていてもよいし、異なる熱可塑性プラスチックフィルムからなっていてもよい。

本発明集電シートは、例えば、次のようにして製造される。

まず、絶縁層と接着層との積層体(例えば、ポリエチレンテレフタレートにポリエチレン等のエチレン系樹脂をラミネートしたもの)を巻き取ったロールを2つ用意する。これらのロールをロールa及びロールbという。また、シール状銅箔を巻き取ったロールを用意する。このロールをロールcという。

ロールcを中心に、ロールaを流れ方向に向かって少し右側に、ロールbを流れ方向に向かって少し左側に、且つロールa及びロールbの積層体の接着層側がロールcの銅箔に面するように、ロールa、ロールb及びロールcを配置し、ヒートシールラミネーションを行うことにより、絶縁層/接着層/集電層/接着層/絶縁層の積層体を作成する。次に、この積層体を、流れ方向に直交する方向にカットすることにより、図2及び図3に示すような本発明集電シートが得られる。

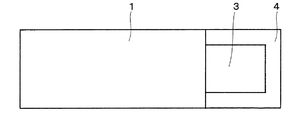

また、3つのロール(ロールa、ロールb及びロールc)を用意し、ロールaとロールbとを流れ方向に対して左右方向に少し位置をずらせるように供給すると共に、ロールcをその直交方向から供給し、ロールcから供給された銅箔の4周囲にロールa及びロールbから供給された積層体がはみ出るように位置した状態にてヒートシールラミネーションを行い、所定長さにカットすることにより、図4に示すような集電シートを製造することができる。

図4は、本発明集電シートの好ましい一実施態様を示す平面図である。図4において、1及び5は絶縁層、2及び4は接着層、3は集電層である。

本発明集電シートは、絶縁層の外側の必要箇所に粘着層が形成されていてもよい。また、本発明集電シートは、使用されるガス流路板とガス拡散電極との間で挟みつけるような構造としていてもよい。

燃料電池セル

燃料電池セルは、電解質膜シートの両面に電極(ガス拡散電極)を接合したものである。

燃料電池セルは、電解質膜シートの両面に電極(ガス拡散電極)を接合したものである。

電解質膜シートは、水素イオン伝導性高分子電解質膜の一方面にアノード極と呼ばれる触媒層が形成され、該電解質膜の他方面にカソード極と呼ばれる触媒層が形成されている。

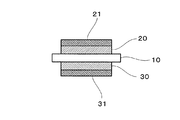

本発明に用いた電解質膜シートの一実施態様を図5に示す。図5は本発明に用いた電解質膜シートの断面図である。図5において、10は電解質膜、20はアノード極、30はカソード極である。

水素イオン伝導性高分子電解質膜としては、水素イオン伝導性を有する高分子材料を広く使用でき、例えば、炭化水素系イオン交換膜のC−H結合をフッ素で置換したパーフルオロカーボンスルホン酸系ポリマー(PFS系ポリマー)を使用することができる。電気陰性度の高いフッ素原子が導入されたことで、化学的に非常に安定し、スルホン酸基の乖離度が高く、高いイオン伝導性が実現できる。

PFS系ポリマーの具体例としては、例えば、テトラフルオロエチレンに基づく重合単位と、スルホン酸基(−SO3H)及びカルボン酸基(−COOH)からなる群より選ばれた少なくとも1種の官能基を有するパーフルオロビニルエーテルに基づく重合単位とを含む共重合体等を例示することができる。

好ましいPFS系ポリマーは、デュポン社製のナフィオン(Nafion)、旭硝子(株)製のフレミオン(Flemion)、旭化成(株)製のアシプレックス(Aciplex)等である。

触媒層は、(1)触媒ペーストを水素イオン伝導性高分子電解質膜に直接塗布するか、(2)触媒ペーストをプラスチック基材上に塗布し、これを水素イオン伝導性高分子電解質膜と重ね合わせ、水素イオン伝導性電解質膜上に触媒層を転写することにより、形成される。

上記触媒層を形成するための触媒ペーストとしては、公知のものを広く使用できる。代表的な触媒ペーストは、白金並びに必要に応じてルテニウム、パラジウム、ロジウム、ニッケル、イリジウム及び鉄からなる群より選ばれた少なくとも1種の金属を担持した炭素粉と、水素イオン伝導性高分子溶液からなるバインダーとを、溶媒(例えばアルコール)に混合し、分散させることにより調製される。

上記(1)の直接塗布法を採用する場合、触媒ペーストの塗布方法としては、触媒ペーストの粘度、固形分濃度等に応じて適切な塗布方法を採用できる。このような方法としては、例えば、ナイフコーター、バーコーター、ディップコーター、スピンコーター、ロールコーター、ダイコーター、カーテンコーター等の塗布機を用いる方法、スプレーにより塗布する方法、スクリーン印刷による方法等を挙げることができる。

(2)の転写法を採用する場合、まず触媒ペーストをプラスチック基材上に塗布する。触媒ペーストの塗布方法としては、触媒ペーストの粘度、固形分濃度等に応じて適切な塗布方法を採用できる。このような方法としては、例えば、(1)の直接塗布法で例示した塗布方法をいずれも使用することができる。

転写法で使用されるプラスチック基材としては、例えば、ポリイミド、ポリエチレンテレフタレート、ポリパルバン酸アラミド、ポリアミド(ナイロン)、ポリサルホン、ポリエーテルサルホン、ポリフェニレンサルファイド、ポリエーテル・エーテルケトン、ポリエーテルイミド、ポリアリレート、ポリエチレンナフタレート、フッ素樹脂(例えば、エチレンテトラフルオロエチレン共重合体(ETFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロパーフルオロアルキルビニルエーテル共重合体(PFA)、ポリテトラフルオロエチレン(PTFE)等)等の耐熱性樹脂を挙げることができ、これらは通常フィルム又はシートの形態で使用される。

前記プラスチック基材の表面は、フッ素系又はシリコーン系の離型処理剤、剥離用ワックス等により表面処理されていてもよい。

プラスチック基材の厚さは、塗布時及び剥離時の取り扱い性、経済性等の観点から、通常6〜100μm程度、好ましくは6〜30μm程度、より好ましくは6〜15μm程度である。

好ましいプラスチック基材は、安価で入手容易なものであり、具体的にはポリエチレンテレフタレートである。

触媒層の水素イオン伝導性電解質膜上への転写は、例えば、触媒層が形成されたプラスチック基材と水素イオン伝導性電解質膜とを重ね合わせ、加熱プレスすることにより行われる。

加熱温度は、電解質膜の破損又は変性防止、接着不良の回避等の観点から、通常20〜200℃程度、好ましくは100〜180℃程度、より好ましくは120〜150℃程度である。

プレス圧力は、電解質膜の破損又は変性防止、接着不良の回避等の観点から、通常0.5〜20Mpa程度、好ましくは3〜15Mpa程度、より好ましくは5〜10Mpa程度である。

斯くして得られる電解質膜シートの両面に電極(ガス拡散電極)を接合することにより、燃料電池セルを製造できる。

燃料電池セルは、上記触媒ペーストをガス拡散電極に塗布し、乾燥処理して触媒層とした後に、水素イオン伝導性高分子電解質膜と重ね合わせ、接合することによっても製造される。

ガス拡散電極としては、例えば、カーボンクロス、カーボンペーパー等のシート状ガス拡散電極が好適に使用できる。シート状ガス拡散電極の厚さは、通常50〜400μm程度、好ましくは100〜200μm程度である。

本発明で用いる燃料電池セルの一実施態様を示す断面図を図6に示す。図6において、10は電解質膜、20はアノード極、30はカソード極、21及び31はガス拡散電極である。

燃料電池セルと集電シートとの接合

本発明の集電シートと燃料電池セルの接合は、ヒートシール又は熱プレスにより行われる。

本発明の集電シートと燃料電池セルの接合は、ヒートシール又は熱プレスにより行われる。

ヒートシール及び熱プレスの条件は、限定されるものではないが、加圧レベルは通常0.1〜100Mpa程度、好ましくは5〜15Mpa程度がよい。また、加熱温度は通常120〜170℃程度、好ましくは130〜150℃程度がよい。

本発明での接合は、燃料電池セルの端部である電極(ガス拡散電極)の一部と集電シートの端部である集電層の露出面とを重ね、隣り合う燃料電池同士が直列に接続されるように、集電シートを配置し、ヒートシール又は熱プレスすることで行われる(図7)。

図7は、本発明の集電シートと燃料電池セルの接合した一例を示す図面である。図7において、Aは集電シート、Bは燃料電池セルである。

本発明の集電シートを用いれば、2個以上の燃料電池セルを容易に効率よくしかも確実に接続できる。

本発明の集電シートを用いれば、2個以上の燃料電池セルを平面方向に且つ直列で接続することができる。

本発明の集電シートを介する燃料電池セル同士の接続は、ヒートシール又は熱プレスにより行われるので、迅速化が図られ、小型化された燃料電池の大量生産が容易である。

本発明の集電シートを介し燃料電池セルを直列につなぐことで、所望の電圧を取り出すことのできる燃料電池を製造することができる。

燃料電池セルに接合された集電シートの反対側は、接着層及び絶縁層により被覆されているので、集電層が剥き出しになる不都合が生ずる虞れはない。

以下に実施例を掲げて、本発明をより一層明らかにする。

実施例1

集電シートの製造

絶縁層と接着層との積層体(即ち、絶縁層となるポリエチレンテレフタレート(PET、厚さ12μm)に、接着層となる酸変性ポリエチレン樹脂(不飽和カルボン酸グラフトポリエチレン、厚さ20μm)をラミネートしたもの)を巻き取ったロールを2つ用意した。これらのロールをロールa及びロールbという。また、銅箔(20μm)の両面に化成処理(耐腐食処理)を施したものをシール状を巻き取ったロールを用意した。このロールをロールcという。

集電シートの製造

絶縁層と接着層との積層体(即ち、絶縁層となるポリエチレンテレフタレート(PET、厚さ12μm)に、接着層となる酸変性ポリエチレン樹脂(不飽和カルボン酸グラフトポリエチレン、厚さ20μm)をラミネートしたもの)を巻き取ったロールを2つ用意した。これらのロールをロールa及びロールbという。また、銅箔(20μm)の両面に化成処理(耐腐食処理)を施したものをシール状を巻き取ったロールを用意した。このロールをロールcという。

ロールcを中心に、ロールaを流れ方向に向かって少し右側に、ロールbを流れ方向に向かって少し左側に、且つロールa及びロールbの積層体の接着層側がロールcの銅箔に面するように、ロールa、ロールb及びロールcを配置し、ヒートシールラミネーションを行うことにより、絶縁層/接着層/集電層/接着層/絶縁層の積層体を作成した。次に、この積層体を、流れ方向に直交する方向にカットすることにより、図2及び図3に示すような、ポリエチレンテレフタレート/酸変性ポリエチレン樹脂/銅箔/酸変性ポリエチレン樹脂/ポリエチレンテレフタレートの層構成からなる集電シートを製造した。

実施例2

集電シートの製造

接着層となる酸変性ポリエチレン樹脂(不飽和カルボン酸グラフトポリエチレン、厚さ20μm)の代わりに酸変性ポリプロピレン樹脂(不飽和カルボン酸グラフトポリプロピレン、厚さ15μm)を用いる以外は、実施例1と同様にして、ポリエチレンテレフタレート/酸変性ポリプロピレン樹脂/銅箔/酸変性ポリプロピレン樹脂/ポリエチレンテレフタレートの層構成からなる集電シートを製造した。

集電シートの製造

接着層となる酸変性ポリエチレン樹脂(不飽和カルボン酸グラフトポリエチレン、厚さ20μm)の代わりに酸変性ポリプロピレン樹脂(不飽和カルボン酸グラフトポリプロピレン、厚さ15μm)を用いる以外は、実施例1と同様にして、ポリエチレンテレフタレート/酸変性ポリプロピレン樹脂/銅箔/酸変性ポリプロピレン樹脂/ポリエチレンテレフタレートの層構成からなる集電シートを製造した。

実施例3

電解質膜シートの製造

カソード触媒層形成のためのインキ(ペースト)を、白金担持触媒(Pt:30wt%、田中貴金属工業製、TEC10V30E)10g、5wt%ナフィオン(Nafion)溶液(デュポン社製、溶剤:イソプロパノール)40g及びイソプロパノール(和光純薬(株)製)40gを、分散機を用いて攪拌下に混合することにより調製した。

電解質膜シートの製造

カソード触媒層形成のためのインキ(ペースト)を、白金担持触媒(Pt:30wt%、田中貴金属工業製、TEC10V30E)10g、5wt%ナフィオン(Nafion)溶液(デュポン社製、溶剤:イソプロパノール)40g及びイソプロパノール(和光純薬(株)製)40gを、分散機を用いて攪拌下に混合することにより調製した。

アノード触媒層形成のためのインキ(ペースト)を、 白金−ルテニウム担持触媒(田中貴金属工業製、TEC66E50)10g、5wt%ナフィオン溶液(デュポン社製、溶剤:イソプロパノール)40g及びイソプロパノール(和光純薬(株)製)40gを、分散機を用いて攪拌下に混合することにより調製した。

ポリエチレンテレフタレート(PET)フィルム(E3120、東洋紡績製、厚さ13μm)の一方面に、ダイコートを用いて、カソード触媒層の乾燥後の膜厚が30μmとなるように、上記で調製したカソード触媒層形成のためのインキを塗布した。また、別のPETフィルムの一方面に、ダイコートを用いて、アノード触媒層の乾燥後の膜厚が30μmとなるように、上記で調製したアノード触媒層形成のためのインキを塗布した。

塗布したインキを80℃で乾燥した後、水素イオン伝導性電解質膜(ナフィオン117 デュポン社製、膜厚175μ)の一方面にカソード触媒層形成のためのインキを温度150℃、プレス厚5Mpaにて転写し、またこの水素イオン伝導性電解質膜の他方面にアノード触媒層形成のためのインキを温度150℃、プレス厚5Mpaにて転写し、次いでPETフィルムを剥離することにより、電解質膜シートを製造した。

燃料電池セルの製造

上記で製造した電解質膜シートの両面に、ガス拡散電極としてカーボンペーパー(TGP−H−090、東レ(株)製、厚さ275μm)を配置し、熱プレスにて触媒層付電解質膜とカーボンペーパーとを接合することにより、シート状燃料電池セルを製造した。

上記で製造した電解質膜シートの両面に、ガス拡散電極としてカーボンペーパー(TGP−H−090、東レ(株)製、厚さ275μm)を配置し、熱プレスにて触媒層付電解質膜とカーボンペーパーとを接合することにより、シート状燃料電池セルを製造した。

実施例4

燃料電池の製造

実施例3で製造した2枚のシート状燃料電池セルを用意した。一方の燃料電池セルのアノード触媒層端部に、実施例1で製造した集電シートの集電層の端部が接触するように、且つ、他方の燃料電池セルのカソード触媒層端部に、上記集電シートの集電層の他端部が接触するように、集電シートを配置し、熱プレス(温度150℃、プレス圧5Mpa)により、燃料電池セル及び集電シートを接合して、燃料電池を製造した。

燃料電池の製造

実施例3で製造した2枚のシート状燃料電池セルを用意した。一方の燃料電池セルのアノード触媒層端部に、実施例1で製造した集電シートの集電層の端部が接触するように、且つ、他方の燃料電池セルのカソード触媒層端部に、上記集電シートの集電層の他端部が接触するように、集電シートを配置し、熱プレス(温度150℃、プレス圧5Mpa)により、燃料電池セル及び集電シートを接合して、燃料電池を製造した。

実施例5

燃料電池の製造

実施例2で製造した集電シートを用いる以外は実施例4と同様にして、燃料電池を製造した。

燃料電池の製造

実施例2で製造した集電シートを用いる以外は実施例4と同様にして、燃料電池を製造した。

試験例1

実施例4又は実施例5で製造した燃料電池を挟み込むように、燃料供給用の流路を形成したセパレータを配置し、絶縁層を介してボルトで締め付けて、評価用のスタックを作成した。次に、アノード極に水素ガス、カソード極に空気を供給した。

実施例4又は実施例5で製造した燃料電池を挟み込むように、燃料供給用の流路を形成したセパレータを配置し、絶縁層を介してボルトで締め付けて、評価用のスタックを作成した。次に、アノード極に水素ガス、カソード極に空気を供給した。

実施例4で製造した燃料電池の起電力は925mVであり、実施例5で製造した燃料電池の起電力は930mVであった。

1…絶縁層

2…接着層

3…集電層

4…接着層

5…絶縁層

10…電解質膜

20…アノード極

30…カソード極

21…ガス拡散電極

31…ガス拡散電極

A…集電シート

B…燃料電池セル

2…接着層

3…集電層

4…接着層

5…絶縁層

10…電解質膜

20…アノード極

30…カソード極

21…ガス拡散電極

31…ガス拡散電極

A…集電シート

B…燃料電池セル

Claims (6)

- アノード極/水素イオン伝導性高分子電解質膜/カソード極の順に積層された電解質膜シートの両面にガス拡散電極を接合した、2個以上の燃料電池セルを接続するための集電シートであって、

絶縁層/接着層/集電層/接着層/絶縁層の順に積層された構成からなる

集電シート。 - 隣接する前記燃料電池セル間において、一方の燃料電池のアノード極側と他方の燃料電池のカソード極側とを接続する請求項1に記載の集電シート。

- 前記集電シートと燃料電池セルとの接続部分において、

前記集電層を挟んで配置された絶縁層/接着層及び接着層/絶縁層における前記シートの延びる延長方向の長さが相違しており、

前記電解質に近接する側の接着層/絶縁層の前記延長方向の長さが短く形成されることで、前記集電層が前記アノード極側及びカソード極側に接触する請求項2に記載の集電シート。 - 前記集電シートと燃料電池セルとの接続部分において、

前記電解質から離れた側に配置された接着層の周縁は、前記集電層の周縁よりも外方に位置し、前記アノード極側及びカソード極側と接触している請求項3に記載の集電シート。 - 前記集電シートを構成する接着層は、ポリオレフィン系樹脂からなる請求項1〜4のいずれかに記載の集電シート。

- 前記ポリオレフィン系樹脂が酸変性ポリオレフィンである請求項5に記載の集電シート。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004107032A JP2005294016A (ja) | 2004-03-31 | 2004-03-31 | 集電シート |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004107032A JP2005294016A (ja) | 2004-03-31 | 2004-03-31 | 集電シート |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005294016A true JP2005294016A (ja) | 2005-10-20 |

Family

ID=35326723

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004107032A Pending JP2005294016A (ja) | 2004-03-31 | 2004-03-31 | 集電シート |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005294016A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180118758A (ko) * | 2016-03-11 | 2018-10-31 | 더블유.엘. 고어 앤드 어소시에이트스, 인코포레이티드 | 반사성 라미네이트 |

| US12150897B2 (en) | 2017-03-17 | 2024-11-26 | W. L. Gore & Associates, Inc. | Delivery aids for glaucoma shunts |

| US12239573B2 (en) | 2018-08-29 | 2025-03-04 | W. L. Gore & Associates, Inc. | Drug therapy delivery systems and methods |

-

2004

- 2004-03-31 JP JP2004107032A patent/JP2005294016A/ja active Pending

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180118758A (ko) * | 2016-03-11 | 2018-10-31 | 더블유.엘. 고어 앤드 어소시에이트스, 인코포레이티드 | 반사성 라미네이트 |

| KR102229595B1 (ko) * | 2016-03-11 | 2021-03-17 | 더블유.엘. 고어 앤드 어소시에이트스, 인코포레이티드 | 반사성 라미네이트 |

| US12176588B2 (en) | 2016-03-11 | 2024-12-24 | W.L. Gore & Associates, Inc. | Reflective laminates |

| US12150897B2 (en) | 2017-03-17 | 2024-11-26 | W. L. Gore & Associates, Inc. | Delivery aids for glaucoma shunts |

| US12239573B2 (en) | 2018-08-29 | 2025-03-04 | W. L. Gore & Associates, Inc. | Drug therapy delivery systems and methods |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8512907B2 (en) | Membrane catalyst layer assembly with reinforcing films, membrane electrode assembly with reinforcing films, and polymer electrolyte fuel cells | |

| JP5309518B2 (ja) | 電解質膜補強用挟持体、電解質膜補強用挟持体付き電解質膜−触媒層接合体の製造方法、及び固体高分子形燃料電池の製造方法 | |

| WO2002005372A1 (en) | Method for producing electrolyte film-electrode joint | |

| JP5338998B2 (ja) | 電解質膜−電極接合体及びこれを用いた固体高分子形燃料電池 | |

| JP2004192950A (ja) | 固体高分子型燃料電池及びその製造方法 | |

| JP5326250B2 (ja) | 固体高分子形燃料電池構造体及びこれを用いた固体高分子形燃料電池 | |

| WO2005045970A1 (ja) | 燃料電池およびその製造方法 | |

| JP2010225495A (ja) | 補強膜付き電解質膜、補強膜付き触媒層−電解質膜積層体、補強膜付き膜電極接合体、液状物質含浸電解質膜形燃料電池、及びこれらの製造方法 | |

| JP5533134B2 (ja) | 触媒層−電解質膜積層体、エッジシール付き触媒層−電解質膜積層体、膜−電極接合体、エッジシール付き膜−電極接合体、およびこれらの製造方法 | |

| WO2003105265A1 (ja) | 液体燃料供給型燃料電池 | |

| KR20080105255A (ko) | 전기전도도가 향상된 5-레이어 mea 제조 방법 | |

| JP2009206075A (ja) | 補助膜付き電解質膜−電極接合体、及びこれを用いた固体高分子形燃料電池 | |

| JP6120674B2 (ja) | 固体高分子形燃料電池及びその製造方法 | |

| JP2013069535A (ja) | 高分子電解質型燃料電池用膜電極接合体の製造方法 | |

| JP2002063912A (ja) | 高分子電解質型燃料電池の製造方法 | |

| JP2009026536A (ja) | 固体高分子形燃料電池用電解質膜−電極接合体とその製造方法、これに用いる触媒転写フィルム、及び固体高分子形燃料電池 | |

| JP5533131B2 (ja) | エッジシール付き触媒層−電解質膜積層体、エッジシール付き膜−電極接合体、及び固体高分子形燃料電池 | |

| JP4400212B2 (ja) | 燃料電池用膜・電極接合体の製造方法 | |

| JP4802452B2 (ja) | 燃料電池及びその製造方法 | |

| JP2005294016A (ja) | 集電シート | |

| CN103178271B (zh) | 用于电极面涂层的替代材料 | |

| JP5326458B2 (ja) | 膜電極接合体とその製造方法、および固体高分子形燃料電池 | |

| US10109877B2 (en) | Method for producing fuel cell electrode sheet | |

| JP5544781B2 (ja) | 補強膜付き触媒層−電解質膜積層体、補強膜付き膜電極接合体、固体高分子形燃料電池、及び補強膜 | |

| JP2005268176A (ja) | 燃料電池 |