JP2005292667A - プラスチック光ファイバ及びその製造方法 - Google Patents

プラスチック光ファイバ及びその製造方法 Download PDFInfo

- Publication number

- JP2005292667A JP2005292667A JP2004110376A JP2004110376A JP2005292667A JP 2005292667 A JP2005292667 A JP 2005292667A JP 2004110376 A JP2004110376 A JP 2004110376A JP 2004110376 A JP2004110376 A JP 2004110376A JP 2005292667 A JP2005292667 A JP 2005292667A

- Authority

- JP

- Japan

- Prior art keywords

- core

- optical fiber

- pipe

- plastic optical

- preform

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000013308 plastic optical fiber Substances 0.000 title claims abstract description 92

- 238000004519 manufacturing process Methods 0.000 title claims description 51

- 238000000034 method Methods 0.000 claims abstract description 46

- 238000009826 distribution Methods 0.000 claims description 17

- 238000010438 heat treatment Methods 0.000 claims description 14

- 229910052731 fluorine Inorganic materials 0.000 claims description 11

- 229920003023 plastic Polymers 0.000 claims description 11

- 239000004033 plastic Substances 0.000 claims description 11

- 229920005989 resin Polymers 0.000 claims description 11

- 239000011347 resin Substances 0.000 claims description 11

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 claims description 10

- 239000011737 fluorine Substances 0.000 claims description 10

- 239000000126 substance Substances 0.000 claims description 9

- 238000005253 cladding Methods 0.000 claims description 8

- 238000004513 sizing Methods 0.000 claims description 5

- 230000007423 decrease Effects 0.000 claims description 3

- 238000006116 polymerization reaction Methods 0.000 abstract description 50

- 230000005540 biological transmission Effects 0.000 abstract description 30

- 238000001125 extrusion Methods 0.000 abstract description 15

- 239000002033 PVDF binder Substances 0.000 abstract description 10

- 229920002981 polyvinylidene fluoride Polymers 0.000 abstract description 10

- 239000000155 melt Substances 0.000 abstract description 8

- 229920003229 poly(methyl methacrylate) Polymers 0.000 abstract description 8

- 239000004926 polymethyl methacrylate Substances 0.000 abstract description 8

- 230000008569 process Effects 0.000 abstract description 5

- 230000006866 deterioration Effects 0.000 abstract description 3

- 239000012943 hotmelt Substances 0.000 abstract 1

- 239000011162 core material Substances 0.000 description 146

- 230000003287 optical effect Effects 0.000 description 52

- 229920000642 polymer Polymers 0.000 description 39

- 239000000463 material Substances 0.000 description 36

- 239000000178 monomer Substances 0.000 description 25

- 238000000576 coating method Methods 0.000 description 22

- 239000007788 liquid Substances 0.000 description 22

- 239000011248 coating agent Substances 0.000 description 20

- 238000002474 experimental method Methods 0.000 description 20

- 239000013307 optical fiber Substances 0.000 description 19

- 239000011247 coating layer Substances 0.000 description 18

- 239000000203 mixture Substances 0.000 description 17

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 15

- 239000002019 doping agent Substances 0.000 description 14

- 239000010410 layer Substances 0.000 description 13

- 230000002093 peripheral effect Effects 0.000 description 13

- 239000012986 chain transfer agent Substances 0.000 description 12

- 239000003795 chemical substances by application Substances 0.000 description 10

- 150000001875 compounds Chemical class 0.000 description 10

- 239000002994 raw material Substances 0.000 description 10

- 238000010521 absorption reaction Methods 0.000 description 9

- 229920001577 copolymer Polymers 0.000 description 9

- -1 decanyl methacrylate Chemical compound 0.000 description 9

- LTYMSROWYAPPGB-UHFFFAOYSA-N diphenyl sulfide Chemical compound C=1C=CC=CC=1SC1=CC=CC=C1 LTYMSROWYAPPGB-UHFFFAOYSA-N 0.000 description 8

- 229920001971 elastomer Polymers 0.000 description 8

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 7

- 239000000654 additive Substances 0.000 description 6

- 238000001816 cooling Methods 0.000 description 6

- 239000012792 core layer Substances 0.000 description 6

- 239000000835 fiber Substances 0.000 description 6

- 238000000465 moulding Methods 0.000 description 6

- 239000003505 polymerization initiator Substances 0.000 description 6

- 239000005060 rubber Substances 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- 230000006837 decompression Effects 0.000 description 5

- 239000003063 flame retardant Substances 0.000 description 5

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical class CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 4

- 238000005452 bending Methods 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 230000006378 damage Effects 0.000 description 4

- WNAHIZMDSQCWRP-UHFFFAOYSA-N dodecane-1-thiol Chemical compound CCCCCCCCCCCCS WNAHIZMDSQCWRP-UHFFFAOYSA-N 0.000 description 4

- 239000011159 matrix material Substances 0.000 description 4

- 238000004506 ultrasonic cleaning Methods 0.000 description 4

- JJHHIJFTHRNPIK-UHFFFAOYSA-N Diphenyl sulfoxide Chemical compound C=1C=CC=CC=1S(=O)C1=CC=CC=C1 JJHHIJFTHRNPIK-UHFFFAOYSA-N 0.000 description 3

- 238000002485 combustion reaction Methods 0.000 description 3

- 238000004891 communication Methods 0.000 description 3

- 239000000498 cooling water Substances 0.000 description 3

- 238000007334 copolymerization reaction Methods 0.000 description 3

- 229920001519 homopolymer Polymers 0.000 description 3

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 239000002346 layers by function Substances 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229910000000 metal hydroxide Inorganic materials 0.000 description 3

- 150000004692 metal hydroxides Chemical class 0.000 description 3

- 150000002894 organic compounds Chemical class 0.000 description 3

- ZUOUZKKEUPVFJK-UHFFFAOYSA-N phenylbenzene Natural products C1=CC=CC=C1C1=CC=CC=C1 ZUOUZKKEUPVFJK-UHFFFAOYSA-N 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 239000011241 protective layer Substances 0.000 description 3

- 239000010453 quartz Substances 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 229920005992 thermoplastic resin Polymers 0.000 description 3

- RMVRSNDYEFQCLF-UHFFFAOYSA-N thiophenol Chemical compound SC1=CC=CC=C1 RMVRSNDYEFQCLF-UHFFFAOYSA-N 0.000 description 3

- 238000012546 transfer Methods 0.000 description 3

- BQCIDUSAKPWEOX-UHFFFAOYSA-N 1,1-Difluoroethene Chemical compound FC(F)=C BQCIDUSAKPWEOX-UHFFFAOYSA-N 0.000 description 2

- CXWGKAYMVASWDQ-UHFFFAOYSA-N 1,2-dithiane Chemical class C1CCSSC1 CXWGKAYMVASWDQ-UHFFFAOYSA-N 0.000 description 2

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 2

- YAJYJWXEWKRTPO-UHFFFAOYSA-N 2,3,3,4,4,5-hexamethylhexane-2-thiol Chemical compound CC(C)C(C)(C)C(C)(C)C(C)(C)S YAJYJWXEWKRTPO-UHFFFAOYSA-N 0.000 description 2

- OZAIFHULBGXAKX-UHFFFAOYSA-N 2-(2-cyanopropan-2-yldiazenyl)-2-methylpropanenitrile Chemical compound N#CC(C)(C)N=NC(C)(C)C#N OZAIFHULBGXAKX-UHFFFAOYSA-N 0.000 description 2

- AORMDLNPRGXHHL-UHFFFAOYSA-N 3-ethylpentane Chemical compound CCC(CC)CC AORMDLNPRGXHHL-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical group [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 239000004342 Benzoyl peroxide Substances 0.000 description 2

- OMPJBNCRMGITSC-UHFFFAOYSA-N Benzoylperoxide Chemical compound C=1C=CC=CC=1C(=O)OOC(=O)C1=CC=CC=C1 OMPJBNCRMGITSC-UHFFFAOYSA-N 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 2

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 2

- 229920006369 KF polymer Polymers 0.000 description 2

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- YSMRWXYRXBRSND-UHFFFAOYSA-N TOTP Chemical compound CC1=CC=CC=C1OP(=O)(OC=1C(=CC=CC=1)C)OC1=CC=CC=C1C YSMRWXYRXBRSND-UHFFFAOYSA-N 0.000 description 2

- 239000004809 Teflon Substances 0.000 description 2

- 229920006362 Teflon® Polymers 0.000 description 2

- 125000005396 acrylic acid ester group Chemical group 0.000 description 2

- 239000003963 antioxidant agent Substances 0.000 description 2

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 2

- 235000019400 benzoyl peroxide Nutrition 0.000 description 2

- SESFRYSPDFLNCH-UHFFFAOYSA-N benzyl benzoate Chemical compound C=1C=CC=CC=1C(=O)OCC1=CC=CC=C1 SESFRYSPDFLNCH-UHFFFAOYSA-N 0.000 description 2

- 235000010290 biphenyl Nutrition 0.000 description 2

- 239000004305 biphenyl Substances 0.000 description 2

- 125000006267 biphenyl group Chemical group 0.000 description 2

- WQAQPCDUOCURKW-UHFFFAOYSA-N butanethiol Chemical compound CCCCS WQAQPCDUOCURKW-UHFFFAOYSA-N 0.000 description 2

- 239000006229 carbon black Substances 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 230000002950 deficient Effects 0.000 description 2

- 229910052805 deuterium Inorganic materials 0.000 description 2

- 125000004431 deuterium atom Chemical group 0.000 description 2

- DWNAQMUDCDVSLT-UHFFFAOYSA-N diphenyl phthalate Chemical compound C=1C=CC=C(C(=O)OC=2C=CC=CC=2)C=1C(=O)OC1=CC=CC=C1 DWNAQMUDCDVSLT-UHFFFAOYSA-N 0.000 description 2

- CZZYITDELCSZES-UHFFFAOYSA-N diphenylmethane Chemical compound C=1C=CC=CC=1CC1=CC=CC=C1 CZZYITDELCSZES-UHFFFAOYSA-N 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000000806 elastomer Substances 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000005038 ethylene vinyl acetate Substances 0.000 description 2

- 229920006244 ethylene-ethyl acrylate Polymers 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 230000009477 glass transition Effects 0.000 description 2

- 238000005286 illumination Methods 0.000 description 2

- 229920001684 low density polyethylene Polymers 0.000 description 2

- 239000004702 low-density polyethylene Substances 0.000 description 2

- 239000000314 lubricant Substances 0.000 description 2

- 210000002445 nipple Anatomy 0.000 description 2

- KZCOBXFFBQJQHH-UHFFFAOYSA-N octane-1-thiol Chemical compound CCCCCCCCS KZCOBXFFBQJQHH-UHFFFAOYSA-N 0.000 description 2

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical compound OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 2

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 230000000379 polymerizing effect Effects 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 239000002516 radical scavenger Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 239000011342 resin composition Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 238000003786 synthesis reaction Methods 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- 229920002725 thermoplastic elastomer Polymers 0.000 description 2

- XZZNDPSIHUTMOC-UHFFFAOYSA-N triphenyl phosphate Chemical compound C=1C=CC=CC=1OP(OC=1C=CC=CC=1)(=O)OC1=CC=CC=C1 XZZNDPSIHUTMOC-UHFFFAOYSA-N 0.000 description 2

- 229920001567 vinyl ester resin Polymers 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- ZSVFYHKZQNDJEV-UHFFFAOYSA-N (2,3,4-tribromophenyl) 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC1=CC=C(Br)C(Br)=C1Br ZSVFYHKZQNDJEV-UHFFFAOYSA-N 0.000 description 1

- MYOQALXKVOJACM-UHFFFAOYSA-N (2-methylpropan-2-yl)oxy pentaneperoxoate Chemical compound CCCCC(=O)OOOC(C)(C)C MYOQALXKVOJACM-UHFFFAOYSA-N 0.000 description 1

- KDGNCLDCOVTOCS-UHFFFAOYSA-N (2-methylpropan-2-yl)oxy propan-2-yl carbonate Chemical compound CC(C)OC(=O)OOC(C)(C)C KDGNCLDCOVTOCS-UHFFFAOYSA-N 0.000 description 1

- FMQPBWHSNCRVQJ-UHFFFAOYSA-N 1,1,1,3,3,3-hexafluoropropan-2-yl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC(C(F)(F)F)C(F)(F)F FMQPBWHSNCRVQJ-UHFFFAOYSA-N 0.000 description 1

- ZRKMQKLGEQPLNS-UHFFFAOYSA-N 1-Pentanethiol Chemical compound CCCCCS ZRKMQKLGEQPLNS-UHFFFAOYSA-N 0.000 description 1

- MZVABYGYVXBZDP-UHFFFAOYSA-N 1-adamantyl 2-methylprop-2-enoate Chemical compound C1C(C2)CC3CC2CC1(OC(=O)C(=C)C)C3 MZVABYGYVXBZDP-UHFFFAOYSA-N 0.000 description 1

- QTKPMCIBUROOGY-UHFFFAOYSA-N 2,2,2-trifluoroethyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCC(F)(F)F QTKPMCIBUROOGY-UHFFFAOYSA-N 0.000 description 1

- CLISWDZSTWQFNX-UHFFFAOYSA-N 2,2,3,3,3-pentafluoropropyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCC(F)(F)C(F)(F)F CLISWDZSTWQFNX-UHFFFAOYSA-N 0.000 description 1

- ZNJXRXXJPIFFAO-UHFFFAOYSA-N 2,2,3,3,4,4,5,5-octafluoropentyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCC(F)(F)C(F)(F)C(F)(F)C(F)F ZNJXRXXJPIFFAO-UHFFFAOYSA-N 0.000 description 1

- IKZYSJAHCZYFHH-UHFFFAOYSA-N 2,2,3,3,4,4-hexafluorobutyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCC(F)(F)C(F)(F)C(F)F IKZYSJAHCZYFHH-UHFFFAOYSA-N 0.000 description 1

- RSVZYSKAPMBSMY-UHFFFAOYSA-N 2,2,3,3-tetrafluoropropyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCC(F)(F)C(F)F RSVZYSKAPMBSMY-UHFFFAOYSA-N 0.000 description 1

- AVTLBBWTUPQRAY-UHFFFAOYSA-N 2-(2-cyanobutan-2-yldiazenyl)-2-methylbutanenitrile Chemical compound CCC(C)(C#N)N=NC(C)(CC)C#N AVTLBBWTUPQRAY-UHFFFAOYSA-N 0.000 description 1

- SBYMUDUGTIKLCR-UHFFFAOYSA-N 2-chloroethenylbenzene Chemical compound ClC=CC1=CC=CC=C1 SBYMUDUGTIKLCR-UHFFFAOYSA-N 0.000 description 1

- TYCFGHUTYSLISP-UHFFFAOYSA-M 2-fluoroprop-2-enoate Chemical compound [O-]C(=O)C(F)=C TYCFGHUTYSLISP-UHFFFAOYSA-M 0.000 description 1

- JBTDFRNUVWFUGL-UHFFFAOYSA-N 3-aminopropyl carbamimidothioate;dihydrobromide Chemical compound Br.Br.NCCCSC(N)=N JBTDFRNUVWFUGL-UHFFFAOYSA-N 0.000 description 1

- HNGQQUDFJDROPY-UHFFFAOYSA-N 3-bromobenzenethiol Chemical compound SC1=CC=CC(Br)=C1 HNGQQUDFJDROPY-UHFFFAOYSA-N 0.000 description 1

- WRXOZRLZDJAYDR-UHFFFAOYSA-N 3-methylbenzenethiol Chemical compound CC1=CC=CC(S)=C1 WRXOZRLZDJAYDR-UHFFFAOYSA-N 0.000 description 1

- FTBCOQFMQSTCQQ-UHFFFAOYSA-N 4-bromobenzenethiol Chemical compound SC1=CC=C(Br)C=C1 FTBCOQFMQSTCQQ-UHFFFAOYSA-N 0.000 description 1

- WLHCBQAPPJAULW-UHFFFAOYSA-N 4-methylbenzenethiol Chemical compound CC1=CC=C(S)C=C1 WLHCBQAPPJAULW-UHFFFAOYSA-N 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical compound [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- YZCKVEUIGOORGS-OUBTZVSYSA-N Deuterium Chemical compound [2H] YZCKVEUIGOORGS-OUBTZVSYSA-N 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- LSDPWZHWYPCBBB-UHFFFAOYSA-N Methanethiol Chemical compound SC LSDPWZHWYPCBBB-UHFFFAOYSA-N 0.000 description 1

- RJUFJBKOKNCXHH-UHFFFAOYSA-N Methyl propionate Chemical compound CCC(=O)OC RJUFJBKOKNCXHH-UHFFFAOYSA-N 0.000 description 1

- 229920001410 Microfiber Polymers 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- 229910001297 Zn alloy Inorganic materials 0.000 description 1

- IAXXETNIOYFMLW-COPLHBTASA-N [(1s,3s,4s)-4,7,7-trimethyl-3-bicyclo[2.2.1]heptanyl] 2-methylprop-2-enoate Chemical compound C1C[C@]2(C)[C@@H](OC(=O)C(=C)C)C[C@H]1C2(C)C IAXXETNIOYFMLW-COPLHBTASA-N 0.000 description 1

- YMOONIIMQBGTDU-VOTSOKGWSA-N [(e)-2-bromoethenyl]benzene Chemical compound Br\C=C\C1=CC=CC=C1 YMOONIIMQBGTDU-VOTSOKGWSA-N 0.000 description 1

- KYIKRXIYLAGAKQ-UHFFFAOYSA-N abcn Chemical compound C1CCCCC1(C#N)N=NC1(C#N)CCCCC1 KYIKRXIYLAGAKQ-UHFFFAOYSA-N 0.000 description 1

- 239000011358 absorbing material Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical compound CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 1

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 230000003321 amplification Effects 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 229920006231 aramid fiber Polymers 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 230000002238 attenuated effect Effects 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- AOJOEFVRHOZDFN-UHFFFAOYSA-N benzyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCC1=CC=CC=C1 AOJOEFVRHOZDFN-UHFFFAOYSA-N 0.000 description 1

- 229960002903 benzyl benzoate Drugs 0.000 description 1

- BMPVIOJNXPGHOC-UHFFFAOYSA-N bis(2,3,3-trimethylbutan-2-yl)diazene Chemical compound CC(C)(C)C(C)(C)N=NC(C)(C)C(C)(C)C BMPVIOJNXPGHOC-UHFFFAOYSA-N 0.000 description 1

- RYQCEARGGAZJGN-UHFFFAOYSA-N bis(2,3-dimethylbutan-2-yl)diazene Chemical compound CC(C)C(C)(C)N=NC(C)(C)C(C)C RYQCEARGGAZJGN-UHFFFAOYSA-N 0.000 description 1

- CSOXCCBZHKJVLZ-UHFFFAOYSA-N bis(2,3-dimethylpentan-3-yl)diazene Chemical compound CCC(C)(C(C)C)N=NC(C)(CC)C(C)C CSOXCCBZHKJVLZ-UHFFFAOYSA-N 0.000 description 1

- WPKWPKDNOPEODE-UHFFFAOYSA-N bis(2,4,4-trimethylpentan-2-yl)diazene Chemical compound CC(C)(C)CC(C)(C)N=NC(C)(C)CC(C)(C)C WPKWPKDNOPEODE-UHFFFAOYSA-N 0.000 description 1

- XRUJEOCEPGTJNX-UHFFFAOYSA-N bis(2,4-dimethylpentan-2-yl)diazene Chemical compound CC(C)CC(C)(C)N=NC(C)(C)CC(C)C XRUJEOCEPGTJNX-UHFFFAOYSA-N 0.000 description 1

- ZGXHUGQEDPPKGZ-UHFFFAOYSA-N bis(2-methylbutan-2-yl)diazene Chemical compound CCC(C)(C)N=NC(C)(C)CC ZGXHUGQEDPPKGZ-UHFFFAOYSA-N 0.000 description 1

- PEDAIVKHTRIDMZ-UHFFFAOYSA-N bis(2-methylhexan-2-yl)diazene Chemical compound CCCCC(C)(C)N=NC(C)(C)CCCC PEDAIVKHTRIDMZ-UHFFFAOYSA-N 0.000 description 1

- HAPMLSSJGUUMQE-UHFFFAOYSA-N bis(2-methylpentan-2-yl)diazene Chemical compound CCCC(C)(C)N=NC(C)(C)CCC HAPMLSSJGUUMQE-UHFFFAOYSA-N 0.000 description 1

- KPPBDZVMVVWVGA-UHFFFAOYSA-N bis(3-methylhexan-3-yl)diazene Chemical compound CCCC(C)(CC)N=NC(C)(CC)CCC KPPBDZVMVVWVGA-UHFFFAOYSA-N 0.000 description 1

- HJXOEVAWGZCKGE-UHFFFAOYSA-N bis(3-methylpentan-3-yl)diazene Chemical compound CCC(C)(CC)N=NC(C)(CC)CC HJXOEVAWGZCKGE-UHFFFAOYSA-N 0.000 description 1

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- OIWOHHBRDFKZNC-UHFFFAOYSA-N cyclohexyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC1CCCCC1 OIWOHHBRDFKZNC-UHFFFAOYSA-N 0.000 description 1

- 238000007872 degassing Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- 150000001975 deuterium Chemical group 0.000 description 1

- 150000001993 dienes Chemical class 0.000 description 1

- 125000005982 diphenylmethyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])(*)C1=C([H])C([H])=C([H])C([H])=C1[H] 0.000 description 1

- GKCPCPKXFGQXGS-UHFFFAOYSA-N ditert-butyldiazene Chemical compound CC(C)(C)N=NC(C)(C)C GKCPCPKXFGQXGS-UHFFFAOYSA-N 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- XJELOQYISYPGDX-UHFFFAOYSA-N ethenyl 2-chloroacetate Chemical compound ClCC(=O)OC=C XJELOQYISYPGDX-UHFFFAOYSA-N 0.000 description 1

- XNICETZFWREDRJ-UHFFFAOYSA-N ethyl 2-[(1-ethoxy-2-methyl-1-oxopropan-2-yl)diazenyl]-2-methylpropanoate Chemical compound CCOC(=O)C(C)(C)N=NC(C)(C)C(=O)OCC XNICETZFWREDRJ-UHFFFAOYSA-N 0.000 description 1

- SUPCQIBBMFXVTL-UHFFFAOYSA-N ethyl 2-methylprop-2-enoate Chemical compound CCOC(=O)C(C)=C SUPCQIBBMFXVTL-UHFFFAOYSA-N 0.000 description 1

- 239000005042 ethylene-ethyl acrylate Substances 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 238000007380 fibre production Methods 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 125000001153 fluoro group Chemical group F* 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- 235000010855 food raising agent Nutrition 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 150000002484 inorganic compounds Chemical class 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 229940119545 isobornyl methacrylate Drugs 0.000 description 1

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 description 1

- 229910001862 magnesium hydroxide Inorganic materials 0.000 description 1

- 239000000347 magnesium hydroxide Substances 0.000 description 1

- 230000005226 mechanical processes and functions Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 125000005397 methacrylic acid ester group Chemical group 0.000 description 1

- ZQMHJBXHRFJKOT-UHFFFAOYSA-N methyl 2-[(1-methoxy-2-methyl-1-oxopropan-2-yl)diazenyl]-2-methylpropanoate Chemical compound COC(=O)C(C)(C)N=NC(C)(C)C(=O)OC ZQMHJBXHRFJKOT-UHFFFAOYSA-N 0.000 description 1

- 229940017219 methyl propionate Drugs 0.000 description 1

- 239000003658 microfiber Substances 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 239000003607 modifier Substances 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 238000003199 nucleic acid amplification method Methods 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- 125000006187 phenyl benzyl group Chemical group 0.000 description 1

- WRAQQYDMVSCOTE-UHFFFAOYSA-N phenyl prop-2-enoate Chemical compound C=CC(=O)OC1=CC=CC=C1 WRAQQYDMVSCOTE-UHFFFAOYSA-N 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- BOQSSGDQNWEFSX-UHFFFAOYSA-N propan-2-yl 2-methylprop-2-enoate Chemical compound CC(C)OC(=O)C(C)=C BOQSSGDQNWEFSX-UHFFFAOYSA-N 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 230000008054 signal transmission Effects 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 150000003440 styrenes Chemical class 0.000 description 1

- SJMYWORNLPSJQO-UHFFFAOYSA-N tert-butyl 2-methylprop-2-enoate Chemical group CC(=C)C(=O)OC(C)(C)C SJMYWORNLPSJQO-UHFFFAOYSA-N 0.000 description 1

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- ISXSCDLOGDJUNJ-UHFFFAOYSA-N tert-butyl prop-2-enoate Chemical compound CC(C)(C)OC(=O)C=C ISXSCDLOGDJUNJ-UHFFFAOYSA-N 0.000 description 1

- 238000009210 therapy by ultrasound Methods 0.000 description 1

- 230000003685 thermal hair damage Effects 0.000 description 1

- 238000012719 thermal polymerization Methods 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 239000002341 toxic gas Substances 0.000 description 1

- 239000006097 ultraviolet radiation absorber Substances 0.000 description 1

- KOZCZZVUFDCZGG-UHFFFAOYSA-N vinyl benzoate Chemical compound C=COC(=O)C1=CC=CC=C1 KOZCZZVUFDCZGG-UHFFFAOYSA-N 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

- 238000005303 weighing Methods 0.000 description 1

Images

Landscapes

- Optical Fibers, Optical Fiber Cores, And Optical Fiber Bundles (AREA)

Abstract

【課題】 機械的強度に優れ、伝送損失の悪化を抑制したプラスチック光ファイバを得る。

【解決手段】 内側クラッドパイプ12をPVDFから溶融押出法を用いて作製する。内側クラッドパイプ12内にPMMAからなるアウターコア14aを回転重合法により形成する。その中にインナーコア14bを界面ゲル重合法により作製し、GI型のコア部形成ロッド15を得る。外側クラッドパイプ16をPVDFから溶融押出法を用いて作製する。外側クラッドパイプ16内にコア部形成ロッド15を入れてプリフォーム19とする。このプリフォーム19を加熱溶融延伸するとプラスチック光ファイバが得られる。

【選択図】 図4

【解決手段】 内側クラッドパイプ12をPVDFから溶融押出法を用いて作製する。内側クラッドパイプ12内にPMMAからなるアウターコア14aを回転重合法により形成する。その中にインナーコア14bを界面ゲル重合法により作製し、GI型のコア部形成ロッド15を得る。外側クラッドパイプ16をPVDFから溶融押出法を用いて作製する。外側クラッドパイプ16内にコア部形成ロッド15を入れてプリフォーム19とする。このプリフォーム19を加熱溶融延伸するとプラスチック光ファイバが得られる。

【選択図】 図4

Description

本発明は、プラスチック光ファイバ及びその製造方法に関する。

プラスチック光学部材は、同一の構造を有する石英系の光学部材と比較して、製造及び加工が容易であること、および低価格であること等の利点があり、近年、光ファイバおよび光レンズ、光導波路など種々の応用が試みられている。特にこれらの光学部材の中でも、プラスチック光ファイバは、素材が全てプラスチックで構成されているため、伝送損失が石英系と比較してやや大きいという短所を有する。しかしながら、良好な可撓性を有し、軽量で加工性が良く、石英系光ファイバと比較して口径の大きい光ファイバとして製造し易く、さらに低コストに製造可能であるという長所を有する。従って、伝送損失の大きさが問題とならない程度の短距離用の光通信伝送媒体として種々検討されている。

プラスチック光ファイバ(以下、POFと称する)は、一般的には、重合体をマトリックスとする有機化合物からなる芯(以下、コアまたはコア部と称する)とコア部と屈折率の異なる(一般的には低屈折率の)有機化合物からなる外殻(以下、クラッドまたはクラッド部と称する)とから構成される。コア部の屈折率分布及び径などにより、ステップインデックス型プラスチック光ファイバ(SI−POF),マルチステップインデックス型プラスチック光ファイバ(MSI−POF),グレーデッドインデックス型プラスチック光ファイバ(GI−POF)などが知られている。

特に中心から外側に向かって屈折率の大きさに分布を有するコア部を備えたGI−POFは、伝送する光信号の帯域を大きくすることが可能なため、高い伝送容量を有する光ファイバとして注目されている。この様な屈折率分布型光学部材の製法の1つに、界面ゲル重合を利用して光学部材用母材(以下、プリフォームと称する)を作製し、その後に前記プリフォームを延伸する方法などが提案されている(例えば、特許文献1及び特許文献2参照。)。

MSI−POFは、コア部中心に低屈折率のコア層を形成することで作製される。コア層を多層化することで擬似GI−POFとすることもできる。MSI−POFの製造方法は、互いに異なる屈折率を持ったポリマーからなるパイプを入れ子にして多重パイプとする。その多重パイプを加熱してコラップス(つぶす)させてプリフォーム(母材)とする。前記プリフォームを加熱溶融延伸してMSI−POFを得る。または、前記多重パイプをコラップスさせながら加熱溶融延伸させて直接にMSI−POFを得る方法も知られている(例えば、特許文献3参照。)。

また、プリフォームの外周に被覆を構成するパイプを配置して延伸されたPOFの外周面に被覆層となるようにこれらを同時に加熱溶融延伸する方法が知られている(例えば、特許文献4参照。)。

ところで、特許文献3記載の方法では、各パイプの偏肉精度が悪い場合、できあがったPOFの真円度(非円率)が劣り、伝送損失の上昇の原因となる場合がある。また、帯域特性の広いGI−POFを得ることは、多数のパイプ状コア部を入れ子とした多層パイプを作製する必要があり、コスト上昇の点及び均一に溶融延伸が困難となる問題がある。

また、POFから光ファイバ素線とする際に、POFの光学特性を悪化させないことが必要である。それと共に様々な光ファイバ通信システムにPOFを用いるためPOFの機械的強度を向上させることが求められている。特許文献4及び特許文献5に記載の方法は、光学特性を悪化させない光ファイバ素線の製造方法であり、POFの機械的強度の向上を図ることができない。また、特許文献4記載の方法では、円筒管内にプリフォームを配置して加熱溶融延伸を行うため、プリフォームの位置ずれが生じるおそれがあり、得られる光ファイバ素線の外観が悪化すると共にマイクロベンディングなどによる光学特性の悪化を招くおそれがある。

そこで、POFの機械的強度を向上させる目的で、POFのクラッド部を厚肉化することが考えられる。しかしながら、クラッド部を厚肉化するとクラッドパイプを成型する際に、厚肉のため冷却速度が遅くなり樹脂結晶化が進みパイプの内面平滑性が下がる問題が生じている。このクラッドパイプを用いてプリフォームを作製すると、コア部との界面不整が生じ、伝送損失が上昇する問題が生じる。

本発明は、真円度に優れ且つ機械的強度を向上させたプラスチック光ファイバ及びその製造方法を提供することを目的とする。

本発明のプラスチック光ファイバの製造方法は、コアとクラッドとを有するプラスチック製のプリフォームを加熱溶融延伸してプラスチック光ファイバを製造する方法において、前記クラッドは少なくとも内側パイプ及び外側パイプの2層以上のパイプから形成され、前記外側パイプは前記外側パイプの厚みt2の10%以下の厚みの偏肉を有し、前記内側パイプ内部に前記コアを形成してコア部形成ロッドとし、前記コア部形成ロッドの外周に前記外側パイプを配置して、前記プリフォームを加熱溶融延伸するときに、前記外側パイプと前記コア部形成ロッドとを同時に延伸する。なお、偏肉は8%以下がより好ましく、最も好ましくは5%以下である。

前記内側パイプの厚みt1が、1mm以下であることが好ましい。前記プリフォームを加熱溶融延伸するときに、前記外側パイプと前記コア部形成ロッドの外周部である内側パイプとの空隙を減圧し、前記パイプ間に空隙が残らないように密着させて延伸することが好ましい。前記減圧が、大気圧に対して−10kPa以上−0.5kPa以下であることが好ましく、より好ましくは−5kPa以上−0.5kPa以下であり、最も好ましくは−2kPa以上−0.5kPa以下である。前記減圧をブロワ及びバッファタンクにより行うことがより好ましい。

前記内側パイプ又は前記外側パイプが、真空サイジング法により作製されていることが好ましい。前記内側パイプ又は前記外側パイプが、フッ素系樹脂から形成されていることが好ましい。前記外側パイプが、機能性物質を含有していることが好ましい。前記内側パイプ内に形成されるコアは、屈折率が中心から外側に向かって徐々に減少する屈折率分布を有することが好ましい。また、本発明には、前記プラスチック光ファイバの製造方法により製造されたプラスチック光ファイバも含まれる。

本発明のプラスチック光ファイバの製造方法によれば、コアとクラッドとを有するプラスチック製のプリフォームを加熱溶融延伸してプラスチック光ファイバを製造する方法において、例えば、前記クラッドは少なくとも内側パイプ及び外側パイプの2層以上のパイプから形成され、前記外側パイプは前記外側パイプの厚みt2の10%以下の厚みの偏肉を有し、前記内側パイプ内部に前記コアを形成してコア部形成ロッドとし、前記コア部形成ロッドの外周に前記外側パイプを配置して、前記プリフォームを加熱溶融延伸するときに、前記外側パイプと前記コア部形成ロッドとを同時に延伸するから、前記外側パイプと前記内側パイプとを密着して前記クラッドを形成するので、前記プリフォームを作製する際の内側パイプの厚みを薄くすることができる。このため前記内側パイプの主成分であるポリマーの結晶サイズが小さくできる。その内側パイプを用いて前記コア部形成ロッドを作製し、加熱溶融延伸されたプラスチック光ファイバは光学特性に優れる。また、前記プリフォームを作製した後に前記外側パイプに入れて加熱溶融延伸するため機械的強度の向上を図ることができる。さらに、前記外側パイプの偏肉が厚みの10%以下のものを用いると、真円度が高いプラスチック光ファイバを製造することができる。さらには、嵌合によりクラッドの厚みを増すことを容易に行える。そのため、同じコア径でもプラスチック光ファイバの径を大きくすることができる。径が大きなプラスチック光ファイバは、ファイバの絡まりなどの不具合が生じ難くなる。そのため、製造時や施工時の取り扱いが容易となる効果をも有する。さらには、その他の異なる機能を持つ外層を付加する際にも好ましく用いることができる。

前記外側パイプを前記プラスチック光ファイバのクラッドとなる材質から形成することにより機械的強度に優れるプラスチック光ファイバを製造することができる。また、前記外側パイプに機能性物質を含有させると、機能性層を有するプラスチック光ファイバを製造することができる。機能性物質としては、第2被覆層(例えば、主成分がLDPE(低密度ポリエチレン)から形成されている)との密着性が高まるポリメチルメタクリレート(PMMA)が挙げられる。また、遮光性を有するカーボンブラックなどが挙げられる。

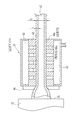

本発明に係るプラスチック光ファイバは、コア部とクラッド部のいずれもがポリマーから形成されている。なお、コア部とクラッド部とからのみなるものをPOF(プラスチック光ファイバ)と称する。本発明に係るプラスチック光ファイバの製造方法を図1に示す。内側パイプ作製工程11で原料ポリマーを溶融押出法により内側パイプ12を作製し、クラッドパイプとして用いる。なお、内側パイプ12の製造方法については、後に詳細に説明する。次に、コア部作製工程13において、内側パイプ12の内周面にアウターコア14a(図4参照)を形成する。重合性組成物を含むアウターコア液形成用液(以下、アウターコア液と称する)を調製し、その液を内側パイプ12内に入れてアウターコア重合を行う。次に、インナーコア形成用液(以下、インナーコア液と称する)を調製し、そのインナーコア液をアウターコア14aが形成された内側パイプ12内に入れて、インナーコア重合を行いインナーコア14b(図4参照)を形成する。これらアウターコア14aとインナーコア14bとによりコア部14が形成される。以下、内側パイプ12内にコア部14が形成されているものをコア部形成ロッド15と称する。なお、コア部形成ロッドは後述の回転重合法(回転ゲル重合法)を用いた場合には、中空部を有する場合がある。また、後述の重合法によるコア部形成のみならず、押出し法などで成形したロッドを内側パイプに密着挿入して作製されていても良い。

また、コア部形成ロッド15の外周を覆う外側パイプ16を外側パイプ作製工程17により作製する。外側パイプ16は、クラッド部としたり、その他の機能性層とすることもできるがクラッド部とする場合について説明する。なお、外側パイプ作製工程17も後に詳細に説明する。外側パイプ16内にコア部形成ロッド15を挿入するプリフォーム作製工程18を行いプリフォーム19を得る。プリフォーム19を延伸工程20により、加熱溶融延伸してPOF21とする。POF21は、そのままの形態で光伝送体として用いることができる。しかしながら、取り扱いを容易にしたりPOF21の外周面の損傷を抑制したりするために被覆層を形成することが好ましい。被覆層は、被覆工程22により形成し、POF21の外周面に被覆材が被覆層として形成されたプラスチック光ファイバ心線(プラスチック光ファイバコードとも称される。以下、光ファイバ心線と称する。)23が得られる。

(コア部)

コア部の原料の重合性モノマーとしては、塊状重合が容易である原料を選択するのが好ましい。光透過性が高く塊状重合しやすい原料としては例えば、以下のような(メタ)アクリル酸エステル類(フッ素不含(メタ)アクリル酸エステル(a),含フッ素(メタ)アクリル酸エステル(b)),スチレン系化合物(c),ビニルエステル類(d)等を例示することができ、コア部はこれらのホモポリマー、あるいはこれらモノマーの2種以上からなる共重合体、およびホモポリマー及び/または共重合体の混合物から形成することができる。これらのうち、(メタ)アクリル酸エステル類を重合性モノマーとして含む組成を好ましく用いることができる。

コア部の原料の重合性モノマーとしては、塊状重合が容易である原料を選択するのが好ましい。光透過性が高く塊状重合しやすい原料としては例えば、以下のような(メタ)アクリル酸エステル類(フッ素不含(メタ)アクリル酸エステル(a),含フッ素(メタ)アクリル酸エステル(b)),スチレン系化合物(c),ビニルエステル類(d)等を例示することができ、コア部はこれらのホモポリマー、あるいはこれらモノマーの2種以上からなる共重合体、およびホモポリマー及び/または共重合体の混合物から形成することができる。これらのうち、(メタ)アクリル酸エステル類を重合性モノマーとして含む組成を好ましく用いることができる。

以上に挙げた重合性モノマーとして具体的に、(a)フッ素不含メタクリル酸エステルおよびフッ素不含アクリル酸エステルとしては、メタクリル酸メチル(MMA)、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸−tert−ブチル、メタクリル酸ベンジル(BzMA)、メタクリル酸フェニル、メタクリル酸シクロヘキシル、メタクリル酸ジフェニルメチル、トリシクロ[5・2・1・02,6 ]デカニルメタクリレート、アダマンチルメタクリレート、イソボルニルメタクリレート等が挙げられ、アクリル酸メチル、アクリル酸エチル、アクリル酸−tert−ブチル、アクリル酸フェニル等が挙げられる。また、(b)含フッ素アクリル酸エステルおよび含フッ素メタクリル酸エステルとしては、2,2,2 −トリフルオロエチルメタクリレート、2,2,3,3 −テトラフルオロプロピルメタクリレート、2,2,3,3,3 −ペンタフルオロプロピルメタクリレート、1 −トリフルオロメチル−2,2,2 −トリフルオロエチルメタクリレート、2,2,3,3,4,4,5,5 −オクタフルオロペンチルメタクリレート、2,2,3,3,4,4 −ヘキサフルオロブチルメタクリレート等が挙げられる。さらに、(c)スチレン系化合物としては、スチレン、α−メチルスチレン、クロロスチレン、ブロモスチレン等が挙げられる。さらには、(d)ビニルエステル類としては、ビニルアセテート、ビニルベンゾエート、ビニルフェニルアセテート、ビニルクロロアセテート等が挙げられる。勿論、これらに限定されるものではない。モノマーの単独あるいは共重合体からなるコア部のポリマーの屈折率は、クラッド部のそれに比べて同等かあるいはそれ以上になるように構成モノマーの種類,組成比を選択する。特に好ましいポリマーとしては、透明樹脂であるポリメタクリル酸メチル(PMMA)が挙げられる。

さらに、作製するPOFを近赤外線用途に用いる場合は、コア部のポリマーを構成するC−H結合に起因した吸収損失が起こるために、特許第3332922号公報などに記載されているような重水素化ポリメチルメタクリレート(PMMA−d8)、ポリトリフルオロエチルメタクリレート(P3FMA)、ポリヘキサフルオロイソプロピル2−フルオロアクリレート(HFIP 2−FA)などを始めとする、C−H結合の水素原子(H)を重水素原子(D)やフッ素(F)などで置換した重合体を用いることで、この伝送損失を生じる波長域を長波長化することができ、伝送信号光の損失を軽減することができる。なお、原料モノマーは重合後の透明性を損なわないためにも、不純物や散乱源となる異物は重合前に十分に低減することが望ましい。

(クラッド部)

クラッド部の素材には、コア部を伝送する光がそれらの界面で全反射するために、コア部の屈折率より低い屈折率を有し、非晶性であり、コア部との密着性が良いものを好ましく用いることができる。ただし、素材の選択によってコア部とクラッド部の界面の不整が起こりやすい、もしくは製造適性上好ましくない場合などにおいては、コア部とクラッド部の間にさらに層を設けても良い。例えば、コア部との界面(即ち、中空管の内壁面)に、コア部のマトリックスと同一組成のポリマーからなるアウターコア層を形成することにより、コア部とクラッド部との界面状態を矯正することができる。アウターコア層の詳細については後述する。勿論、アウターコア層を形成せずに、クラッド部そのものを、コア部のマトリックスと同一組成のポリマーから形成することもできる。

クラッド部の素材には、コア部を伝送する光がそれらの界面で全反射するために、コア部の屈折率より低い屈折率を有し、非晶性であり、コア部との密着性が良いものを好ましく用いることができる。ただし、素材の選択によってコア部とクラッド部の界面の不整が起こりやすい、もしくは製造適性上好ましくない場合などにおいては、コア部とクラッド部の間にさらに層を設けても良い。例えば、コア部との界面(即ち、中空管の内壁面)に、コア部のマトリックスと同一組成のポリマーからなるアウターコア層を形成することにより、コア部とクラッド部との界面状態を矯正することができる。アウターコア層の詳細については後述する。勿論、アウターコア層を形成せずに、クラッド部そのものを、コア部のマトリックスと同一組成のポリマーから形成することもできる。

クラッド部の素材としては、タフネスに優れ、耐湿熱性にも優れているものが好ましく用いられる。例えば、フッ素含有モノマーの単独重合体または共重合体からなるのが好ましい。フッ素含有モノマーとしてはフッ化ビニリデン(PVDF)が好ましく、フッ化ビニリデンを10質量%以上含有する1種以上の重合性モノマーを重合させて得られるフッ素樹脂が好ましく用いることができる。

また、後述の溶融押出法により重合体を成形し、クラッド部を作製する場合は、重合体の溶融粘度が適当であることが必要である。この溶融粘度については、相関する物性として分子量が用いられ特に重量平均分子量との相関がある。本発明においては、重量平均分子量が1万〜100万の範囲であることが適当であり、より好ましくは5万〜50万の範囲である。

さらに、できるだけコア部へ水分が浸入することを防ぐことが好ましい。そのためには、吸水率が低いポリマーをクラッド部の素材(材料)として用いる。すなわち飽和吸水率(以下、吸水率と称する)が1.8%未満のポリマーを用いてクラッド部を作製するのが好ましい。より好ましくは1.5%未満のポリマー、さらに好ましくは1.0%未満のポリマーを用いてクラッド部を作製することが好ましい。また、前記アウターコア層を作製する場合にも同様の吸水率のポリマーを用いることが好ましい。吸水率(%)は、ASTM D 570試験法に従い、23℃の水中に試験片を1週間浸漬し、そのときの吸水率を測定することにより算出することができる。

(重合開始剤)

前記コア部及び/又はクラッド部が、重合性モノマーから重合されたポリマーから作製される場合、重合の際に重合開始剤が用いられる。重合開始剤としては、用いるモノマーや重合方法に応じて適宜選択することができ、例えば、過酸化ベンゾイル(BPO)、tert−ブチルパーオキシ−2−エチルヘキサネート(PBO)、ジ−tert−ブチルパーオキシド(PBD)、tert−ブチルパーオキシイソプロピルカーボネート(PBI)、n−ブチル−4,4−ビス(tert−ブチルパーオキシ)バラレート(PHV)などのパーオキサイド系化合物が挙げられる。また、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス(2−メチルプロパン)、2,2’−アゾビス(2−メチルブタン)、2,2’−アゾビス(2−メチルペンタン)、2,2’−アゾビス(2,3−ジメチルブタン)、2,2’−アゾビス(2−メチルヘキサン)、2,2’−アゾビス(2,4−ジメチルペンタン)、2,2’−アゾビス(2,3,3−トリメチルブタン)、2,2’−アゾビス(2,4,4−トリメチルペンタン)、3,3’−アゾビス(3−メチルペンタン)、3,3’−アゾビス(3−メチルヘキサン)、3,3’−アゾビス(3,4−ジメチルペンタン)、3,3’−アゾビス(3−エチルペンタン)、ジメチル−2,2’−アゾビス(2−メチルプロピオネート)、ジエチル−2,2’−アゾビス(2−メチルプロピオネート)、ジ−tert−ブチル−2,2’−アゾビス(2−メチルプロピオネート)などのアゾ系化合物が挙げられる。なお、重合開始剤は勿論これらに限定されるものではなく、更には2種類以上を併用してもよい。

前記コア部及び/又はクラッド部が、重合性モノマーから重合されたポリマーから作製される場合、重合の際に重合開始剤が用いられる。重合開始剤としては、用いるモノマーや重合方法に応じて適宜選択することができ、例えば、過酸化ベンゾイル(BPO)、tert−ブチルパーオキシ−2−エチルヘキサネート(PBO)、ジ−tert−ブチルパーオキシド(PBD)、tert−ブチルパーオキシイソプロピルカーボネート(PBI)、n−ブチル−4,4−ビス(tert−ブチルパーオキシ)バラレート(PHV)などのパーオキサイド系化合物が挙げられる。また、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス(2−メチルプロパン)、2,2’−アゾビス(2−メチルブタン)、2,2’−アゾビス(2−メチルペンタン)、2,2’−アゾビス(2,3−ジメチルブタン)、2,2’−アゾビス(2−メチルヘキサン)、2,2’−アゾビス(2,4−ジメチルペンタン)、2,2’−アゾビス(2,3,3−トリメチルブタン)、2,2’−アゾビス(2,4,4−トリメチルペンタン)、3,3’−アゾビス(3−メチルペンタン)、3,3’−アゾビス(3−メチルヘキサン)、3,3’−アゾビス(3,4−ジメチルペンタン)、3,3’−アゾビス(3−エチルペンタン)、ジメチル−2,2’−アゾビス(2−メチルプロピオネート)、ジエチル−2,2’−アゾビス(2−メチルプロピオネート)、ジ−tert−ブチル−2,2’−アゾビス(2−メチルプロピオネート)などのアゾ系化合物が挙げられる。なお、重合開始剤は勿論これらに限定されるものではなく、更には2種類以上を併用してもよい。

(連鎖移動剤)

コア部形成用重合性組成物及びクラッド部形成用重合性組成物は、連鎖移動剤を含有していることが好ましい。前記連鎖移動剤は、主に重合体の分子量を調整するために用いられる。前記クラッド部およびコア部形成用重合性組成物がそれぞれ連鎖移動剤を含有していると、重合性モノマーからポリマーを形成する際に、重合速度および重合度を前記連鎖移動剤によってより制御することができ、重合体の分子量を所望の分子量に調整することができる。例えば、得られたプリフォームを延伸により線引してPOFとする際に、分子量を調整することによって延伸時における機械的特性を所望の範囲とすることができ、生産性の向上にも寄与する。

コア部形成用重合性組成物及びクラッド部形成用重合性組成物は、連鎖移動剤を含有していることが好ましい。前記連鎖移動剤は、主に重合体の分子量を調整するために用いられる。前記クラッド部およびコア部形成用重合性組成物がそれぞれ連鎖移動剤を含有していると、重合性モノマーからポリマーを形成する際に、重合速度および重合度を前記連鎖移動剤によってより制御することができ、重合体の分子量を所望の分子量に調整することができる。例えば、得られたプリフォームを延伸により線引してPOFとする際に、分子量を調整することによって延伸時における機械的特性を所望の範囲とすることができ、生産性の向上にも寄与する。

前記連鎖移動剤については、併用する重合性モノマーの種類に応じて、適宜、種類および添加量を選択できる。各モノマーに対する連鎖移動剤の連鎖移動定数は、例えば、ポリマーハンドブック第3版(J.BRANDRUPおよびE.H.IMMERGUT編、JOHN WILEY&SON発行)を参照することができる。また、前記連鎖移動定数は大津隆行、木下雅悦共著「高分子合成の実験法」化学同人、昭和47年刊を参考にして、実験によっても求めることができる。

連鎖移動剤としては、アルキルメルカプタン類(例えば、n−ブチルメルカプタン、n−ペンチルメルカプタン、n−オクチルメルカプタン、n−ラウリルメルカプタン、tert−ドデシルメルカプタンなど)、チオフェノール類(例えば、チオフェノール、m−ブロモチオフェノール、p−ブロモチオフェノール、m−トルエンチオール、p−トルエンチオールなど)などを用いることが好ましい。特に、n−オクチルメルカプタン、n−ラウリルメルカプタン、tert−ドデシルメルカプタンのアルキルメルカプタンを用いるのが好ましい。また、C−H結合の水素原子が重水素原子(D)やフッ素原子(F)で置換された連鎖移動剤を用いることもできる。なお、連鎖移動剤は勿論これらに限定されるものではなく、これら連鎖移動剤は2種類以上を併用してもよい。

(屈折率調整剤)

前記コア部用重合性組成物に屈折率調整剤を含有させるのが好ましい。なお、場合によっては、クラッド部重合性組成物に屈折率調整剤を含有させても良い。屈折率調整剤の濃度に分布を持たせることによって、前記濃度の分布に基づいて屈折率分布型のコアを容易に作製することができる。屈折率調整剤を用いなくとも、コア部の形成に2種以上の重合性モノマーを用い、コア部内に共重合比の分布を持たせることによって、屈折率分布構造を導入することもできるが、共重合の組成比制御などと比較して、製造の簡便さなどを鑑みると屈折率調整剤を用いることが好ましい。

前記コア部用重合性組成物に屈折率調整剤を含有させるのが好ましい。なお、場合によっては、クラッド部重合性組成物に屈折率調整剤を含有させても良い。屈折率調整剤の濃度に分布を持たせることによって、前記濃度の分布に基づいて屈折率分布型のコアを容易に作製することができる。屈折率調整剤を用いなくとも、コア部の形成に2種以上の重合性モノマーを用い、コア部内に共重合比の分布を持たせることによって、屈折率分布構造を導入することもできるが、共重合の組成比制御などと比較して、製造の簡便さなどを鑑みると屈折率調整剤を用いることが好ましい。

屈折率調整剤はドーパントとも称し、併用する前記重合性モノマーの屈折率と異なる化合物である。その屈折率差は0.005以上であるのが好ましい。ドーパントは、これを含有する重合体が無添加の重合体と比較して、屈折率が高くなる性質を有する。これらは、特許第3332922号公報や特開平5−173026号公報に記載されているような、モノマーの合成によって生成される重合体との比較において溶解性パラメータとの差が7(cal/cm3 )1/2 以内であると共に、屈折率の差が0.001以上であり、これを含有する重合体が無添加の重合体と比較して屈折率が変化する性質を有し、重合体と安定して共存可能で、且つ前述の原料である重合性モノマーの重合条件(加熱および加圧等の重合条件)下において安定であるものを、いずれも用いることができる。

上記性質を有し、重合体と安定して共存可能で、且つ前述の原料である重合性モノマーの重合条件(加熱および加圧等の重合条件)下において安定であるものを、ドーパントとして用いることができる。本実施形態では、コア部形成用重合性組成物にドーパントを含有させ、コア部を形成する工程において界面ゲル重合法により重合の進行方向を制御し、ドーパントの濃度に傾斜を持たせ、コア部にドーパントの濃度分布に基づく屈折率分布構造を形成する方法を例示する。このように、屈折率の分布を有するコア部を「屈折率分布型コア部」と称する。屈折率分布型コア部を形成することにより、得られる光学部材は広い伝送帯域を有する屈折率分布型プラスチック光ファイバとなる。なお、ドーパントは重合性化合物であってもよく、重合性化合物のドーパントを用いた場合は、これを共重合成分として含む共重合体がこれを含まない重合体と比較して、屈折率が上昇する性質を有するものを用いる。なお、このような共重合体には、MMA−BzMA共重合体などが挙げられる。

前記ドーパントとしては、特許第3332922号や特開平11−142657号公報に記載されている様な、例えば、安息香酸ベンジル(BEN)、硫化ジフェニル(DPS)、リン酸トリフェニル(TPP)、フタル酸ベンジル−n−ブチル(BBP)、フタル酸ジフェニル(DPP)、ジフェニル(DP)、ジフェニルメタン(DPM)、リン酸トリクレジル(TCP)、ジフェニルスルホキシド(DPSO)、硫化ジフェニル誘導体、ジチアン誘導体などが挙げられる。中でも、BEN、DPS、TPP、DPSOおよび硫化ジフェニル誘導体、ジチアン誘導体が好ましい。なお、これらの化合物中に存在する水素原子を重水素原子に置換した化合物も広い波長域での透明性を向上させる目的で用いることができる。また、重合性化合物として、例えば、トリブロモフェニルメタクリレート等が挙げられる。屈折率調整成分として重合性化合物を用いる場合は、マトリックスを形成する際に、重合性モノマーと重合性屈折率成分とを共重合させるので、種々の特性(特に光学特性)の制御がより困難となるが、耐熱性の面では有利となる可能性がある。

屈折率調整剤の濃度および分布を調整することによって、光学部材の屈折率を所望の値に変化させることができる。その添加量は、用途および組み合わされる部材に応じて適宜選ばれる。屈折率調整剤は、複数種類添加してもよい。

(その他の添加剤)

その他、コア部、クラッド部もしくはそれらの一部には、光伝送性能を低下させない範囲で、それらを作製する重合性組成物にその他の添加剤を添加することができる。例えば、コア部もしくはその一部に耐候性や耐久性などを向上させる目的で、安定剤を添加することができる。また、光伝送性能の向上を目的として、光信号増幅用の誘導放出機能化合物を添加することもできる。前記誘導放出機能化合物を添加することにより、減衰した信号光を励起光により増幅することができ、伝送距離が向上するので、例えば、光伝送リンクの一部に光ファイバ増幅器として使用することができる。これらの添加剤も、前記原料モノマーに添加した後、重合することによって、コア部、クラッド部もしくはそれらの一部に含有させることができる。

その他、コア部、クラッド部もしくはそれらの一部には、光伝送性能を低下させない範囲で、それらを作製する重合性組成物にその他の添加剤を添加することができる。例えば、コア部もしくはその一部に耐候性や耐久性などを向上させる目的で、安定剤を添加することができる。また、光伝送性能の向上を目的として、光信号増幅用の誘導放出機能化合物を添加することもできる。前記誘導放出機能化合物を添加することにより、減衰した信号光を励起光により増幅することができ、伝送距離が向上するので、例えば、光伝送リンクの一部に光ファイバ増幅器として使用することができる。これらの添加剤も、前記原料モノマーに添加した後、重合することによって、コア部、クラッド部もしくはそれらの一部に含有させることができる。

内側パイプ作製工程11について説明する。内側パイプ12の作製は、外径精度などに優れる真空サイジングダイを用いアウターダイ減圧吸引方式である真空サイジング法で行うことが好ましい。図2に示す製造ライン30は、溶融押出装置31と押出ダイス32と成形ダイス33と冷却装置34と引取装置35とを備える。ペレット投入ホッパ36から投入された原料ポリマーは、溶融押出装置内部31aで溶融され、押出ダイス32により押し出され、成形ダイス33に送り込まれる。成形ダイス33には真空ポンプ37が取り付けられている。

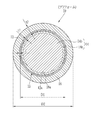

図3に示すように、成形ダイス33は、成形管40を備えており、成形管40に原料ポリマー41を通す。原料ポリマー41は成形されて、円筒中空状のパイプ42が得られる。成形管40には、多数の吸引孔40aが設けられている。減圧チャンバ43を真空ポンプ37により減圧にすることで、パイプ42も外周面が成形管40の成形面(内壁面)40bに密着されるため、パイプ42の厚みtが一定になって形成される。なお、減圧チャンバ43内の圧力(絶対圧力)は、20kPa〜50kPaの範囲とすることが好ましいが、この範囲に限定されるものでない。また、成形ダイス33の入口に、パイプ42の外径を規定するスロート(外径規定部材)44を取り付けることが好ましい。

続いてパイプ42は、冷却装置34に送られる。冷却装置34には、多数のノズル50が備えられている。それらノズル50から冷却水51がパイプ42に向けて放水される。これによりパイプ42が冷却されて固化する。冷却水51は、受け器52で回収して排出口52aから排出される。パイプ42は、冷却装置34から引取装置35により引き出される。引取装置35には、駆動ローラ55と加圧ローラ56とが備えられている。駆動ローラ55には、モータ57が取り付けられており、パイプ42の引取速度の調整が可能になっている。また、パイプ42を挟んで駆動ローラ55と対向して配置されている加圧ローラ56により、パイプ42の微小な位置のずれを修正することが可能となっている。駆動ローラ55の引取速度と溶融押出装置31の原料ポリマー41の押出速度とを調整したり、加圧ローラ56によるパイプ42の位置移動を微調整したりすることにより、パイプ42の形状、特に厚みtを均一にすることが可能となる。必要に応じて、駆動ローラ55と加圧ローラ56とは、ベルト状にすることもできる。

得られるパイプ42の外径D(mm)や肉厚t(mm)は、特に限定されるものではなく、所望の長さに切断して内側パイプ12として用いる。内側パイプ12をクラッドパイプとして用いる際には、光学特性、生産性の観点から内側パイプ12の外径D1が10mm≦D1(mm)≦100mmの範囲であることが好ましく、15mm≦D1(mm)≦50mmの範囲であることがより好ましい。厚みt1は、1mm以下が好ましく、より好ましくは0.3mm≦t1(mm)≦0.8mmである。また、長さL1(mm)は、500mm≦L1(mm)≦1500mmの範囲であることが好ましい。素材は、フッ素系樹脂を用いることが好ましく、より好ましくはPVDFである。

コア部作製工程13について説明する。始めに、内側パイプ12の中空内にアウターコア14a(図4参照)を形成するアウターコア重合工程を行う。アウターコア液は、重合性モノマーであるメチルメタクリレート(以下、MMAと称する)を主成分として、所望の添加剤(例えば、重合開始剤,連鎖移動剤,ドーパントなど)を添加して調製する。アウターコアは、内側パイプ12内面にインナーコア形成用の中空円筒状となるように回転重合法により形成する。回転重合法は、内側パイプ12の中空部に前記アウターコア液を入れる。内側パイプ12を温水中で震盪を加えながら予備重合を行い、アウターコア液の粘性を高めることが好ましい。その後に、内側パイプ12を水平方向(パイプの高さ方向が水平となる状態)に保持し、加熱しながら回転重合を行う。

次に、インナーコア14b(図4参照)を形成するインナーコア重合工程について説明する。インナーコア液は、重合性モノマーであるMMAに重合開始剤,連鎖移動剤,ドーパントなどを添加して調製する。そして、このインナーコア液を用いて、国際公開第93/08488号パンフレット,特許第3332922号公報に記載されている方法を適用してGI型(グレーデッドインデックス型)のインナーコアを形成して、GI型プリフォームを得る。

GI型プリフォームの製造方法は、前述の如く界面ゲル重合法に限定されるものではない。また、樹脂組成物は前述のように、単一の屈折率を持つ樹脂組成物にドーパントを添加するものや、屈折率の異なる樹脂を混合するもの、共重合などが用いられる。また、プラスチック光ファイバは、GI型の他に、シングルモード型,ステップインデックス型など様々な屈折率プロファイルを持つものが知られており、本発明はこれらいずれのプラスチック光ファイバの製造方法にも適用することもできる。

本発明において、コア部の作製方法は、前記方法に限定されるものではない。例えば、コア部形成ロッドを回転させながら界面ゲル重合を行う回転重合法により形成することもできる。この場合には、コア部形成ロッドの中空内にインナーコア液を注入した後に、その一端を密閉し回転重合装置内に水平状態(パイプの高さ方向が水平になる状態)として回転させながら重合を行う。インナーコア液の供給は一括でも良いし、逐次や連続して供給しても良い。このときにインナーコア用重合性組成物の供給量,組成,重合度を調整することで、連続して屈折率分布を有するGI型のほかに、階段状の屈折率分布を有するマルチステップ型光ファイバの製造にも適用することができる。なお、本発明において、この重合方法をコア部回転重合法(コア部回転ゲル重合法)と称する。

前記コア部回転重合法は、重合を行っている際に、界面ゲル重合法に比べてコア液の表面積を大きく取れるので、コア液から発生する気泡の脱気が容易に行われる。そのため、得られるプリフォーム内に泡の含有を抑制することが可能となる。また、コア部回転重合法によりコア部を形成すると、その中心部が中空になるコア部形成ロッドが得られる場合がある。そのコア部形成ロッドからプリフォームを経てプラスチック光学部材、特にプラスチック光ファイバに用いる際には、溶融延伸時にその中空が塞がれつつ延伸されるので特に問題は生じない。また、前記コア部形成ロッドを他の光学部材、例えばプラスチックレンズに用いる際には、コア部形成ロッドから得られるプリフォームの中空部を塞ぐように溶融延伸を行うことで、中心部の中空が閉塞されたプリフォームを得ることができ、このプリフォームからプラスチックレンズなども作製することが可能となる。

外側パイプ16をクラッドパイプとして用いる際には、外側パイプ作製工程17も内側パイプ作製工程11のパイプ42の外径D及厚みtを変える以外は、同じ条件で行うことができる。外側パイプ16は、外径D2が10mm≦D2(mm)≦100mmの範囲であることが好ましく、15mm≦D2(mm)≦50mmの範囲であることがより好ましい。厚みt2は、1mm≦t2(mm)≦10mmであることが好ましく、より好ましくは2mm≦t2(mm)≦5mmである。

偏肉が厚みt2の10%以下であることが好ましく、より好ましくは5%以下である。なお、偏肉とは、((最大厚み−最小厚み)/平均厚み)×100(%)から算出される。長さL2(mm)は、内側パイプ12の長さL1(mm)と略同一とすることが素材の廃棄量を減らすことができるために好ましい。素材は、外側パイプ16をクラッドパイプに用いる際には、PMMAまたはフッ素系樹脂を用いることが好ましく、より好ましくはPVDFである。また、他の機能性層、例えば遮光層に用いる際には、カーボンブラックを含有して形成することが好ましい。

図4に本発明に係るプリフォーム19を示す。外側パイプ16は、直径D2(mm)、厚みt2(mm)である。なお、外側パイプ16は図では1つのパイプとしたが、これを2重またはそれ以上の多重としても良い。その中空内にコア部形成ロッド15が挿入されている。コア部形成ロッド15は、直径D1(mm)、厚みt1(mm)の内側パイプ12内にアウターコア14a,インナーコア14bからなるコア部14が形成されている。なお、内側パイプ12の外周面12aと外側パイプ16の内周面16aとのクリアランスC(mm)は、100μm以上1000μm以下の範囲とすることが好ましい。クリアランスC(mm)が100μm未満であると、外周面12aと内周面16aとが接触して界面不整が生じて伝送損失の悪化などの原因となる。また、1000μmを超えると延伸工程20でプリフォーム19を加熱溶融延伸する際に、コア部形成ロッド15の位置ズレが生じるおそれがある。位置ズレが生じるとマイクロベンディングの原因ともなり、伝送損失の悪化の原因となる。なお、図ではクリアランスC(mm)を誇張して示している。

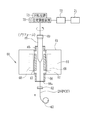

前記プリフォーム19を延伸することで、所望の直径、例えば100μm以上1000μm以下のPOF21を得ることができる。延伸工程20で行われる製造方法に関しては、特に制限はなく、既知の方法を等しく適用することができる。なお、延伸工程20を行う前にプリフォーム19を減圧乾燥することで、プリフォーム19中の残留モノマーや水分の低減を図ることができる。これにより、溶融加熱延伸時における残留モノマーや水分が揮発し発泡することにより生じる延伸泡の発生を抑制できる。

プリフォーム19を延伸して作製されるPOF21を製造する延伸装置60について、図5を用いて説明する。POF21は、延伸装置60によりプリフォーム19を加熱溶融延伸して作製される。延伸装置60には、線引炉61と外径モニタ62と巻取機63とが備えられている。また、線引炉61はカバー64と、そのカバー64の上下にそれぞれ導入部65と送出部66とが設けられている。プリフォーム19が挿入される円管状の炉心管67とその炉心管67の外側にはヒータ68が配置されている。プリフォーム19の上部は、上端部アダプタ69により把持されている。上端部アダプタ69には、真空度調整装置70及びバッファタンク72を介してブロワ71が接続している。真空度を調整することで、内側パイプ外周面12aと外側パイプ内周面16aとの間のクリアランス(図4参照)が容易に融着する。減圧度は、大気圧に対して−10kPa以上−0.5kPa以下の範囲であることが好ましい。減圧度が−10kPaを超えると、クリアランスの減圧度が高くなり過ぎ内側パイプ12,外側パイプ16の形状が変形するおそれがある。また、減圧度が−0.5kPa未満であると、クリアランスは略大気圧状態であり内側パイプ12と外側パイプ16とを融着させる効果が生じ難くなる。プリフォーム19を回転させながら加熱溶融延伸するため、回転装置73が取り付けられていることが好ましい。プリフォーム19を回転しながら延伸することで、POF21の真円度が向上する。

プリフォーム19を延伸する際には、ヒータ68により加熱する。加熱温度はプリフォーム19の材質に応じて適宜決定することが出来るが、一般的には、180℃〜250℃が好ましい。延伸温度等の延伸条件は得られたプリフォーム径、所望のPOFの径及び用いた材料等を考慮して、適宜決定する事が出来る。たとえば、外周部から加熱する場合、中心部に到達する熱エネルギーは外周部のそれに比べて小さくなるため内部の樹脂パイプのガラス転移温度Tg(℃)よりも低くしても良い。これらの各条件を考慮した上で、外径モニタ62によりPOF21の外径を測定して線引条件を補正しながら、プリフォーム19を線引きしてPOF21を得る。

また、線引張力については、特開平7−234322号公報に記載されている様に、溶融したポリマーを配向させるために0.1N以上としたり、特開平7−234324号公報に記載されている様に溶融延伸後に歪みを残さないようにするために1N以下とすることが好ましい。また、特開平8−106015号公報に記載されている様に、延伸の際に予備加熱を設ける方法等をとることもできる。以上の方法によって得られるPOF21については、破断伸びや硬度について特開平7−244220号公報に記載の様に規定することで後に説明する光ファイバケーブルの曲げや側圧特性を改善することができる。

POFは、曲げ、耐候性の向上,吸湿による性能低下抑制,引張強度の向上,耐踏付け性付与,難燃性付与,薬品による損傷からの保護,外部光線によるノイズ防止,着色などによる商品価値の向上などを目的として、通常、その表面に1層以上の保護層を被覆して使用される。

(被覆の構造)

POFおよび/または光ファイバ心線を被覆することにより、プラスチック光ファイバケーブル(以下、光ファイバケーブルと称する)の製造が可能となる。その際にその被覆の形態として、被覆材とPOFの界面が全周にわたって接して被覆されている密着型の被覆と、被覆材とPOFの界面に空隙を有するルース型被覆がある。ルース型被覆では、たとえばコネクタとの接続部において被覆層を剥離した場合、その端面の空隙から水分が浸入して長手方向に拡散されるおそれがあるため、通常は密着型が好ましい。

POFおよび/または光ファイバ心線を被覆することにより、プラスチック光ファイバケーブル(以下、光ファイバケーブルと称する)の製造が可能となる。その際にその被覆の形態として、被覆材とPOFの界面が全周にわたって接して被覆されている密着型の被覆と、被覆材とPOFの界面に空隙を有するルース型被覆がある。ルース型被覆では、たとえばコネクタとの接続部において被覆層を剥離した場合、その端面の空隙から水分が浸入して長手方向に拡散されるおそれがあるため、通常は密着型が好ましい。

しかし、ルース型の被覆の場合、被覆材とPOFとが密着していないので、光ファイバケーブルにかかる応力や熱とはじめとするダメージの多くを被覆層で緩和させることができる。そのため、POFにかかるダメージを軽減させることができ、使用目的によっては好ましく用いることができる。水分の伝播については、空隙部に流動性を有するゲル状の半固体や粉粒体を充填することで、端面からの水分伝播を防止でき、かつ、これらの半固体や粉粒体に耐熱や機械的機能の向上などの水分伝播防止と異なる機能をあわせ持つようにすることでより高い性能の被覆を形成できる。なお、ルース型の被覆を製造するには、クロスヘッドダイの押出し口ニップルの位置を調整し減圧装置を加減することで空隙層を作ることができる。空隙層の厚みは前述のニップル厚みと空隙層を加圧/減圧することで調整が可能である。

これら被覆に用いられる保護層形成用材料としては、具体的に以下の材料を挙げることができる。一般的な被覆用素材として熱可塑性樹脂素材が挙げられる。これらの素材の例としては、ポリエチレン(PE)、ポリプロピレン(PP)、塩化ビニル(PVC)、エチレン酢酸ビニル共重合体(EVA)、エチレン−アクリル酸エチル共重合体(EEA)、ポリエステル、ナイロンなどが挙げられる。上記の熱可塑性樹脂以外に各種エラストマーを用いる事もできる。これらは高い弾性を有しているため、曲げなどの機械的な特性付与の観点でも効果がある。これらエラストマーの例としては、イソプレン系ゴム,ブタジエン系ゴム,ジエン系特殊ゴム等の各種ゴムや、室温では流動性を示すが加熱によりその流動性が消失して硬化するポリジエン系やポリオレフィン系等の液状ゴム、室温ではゴム弾性を示し、高温では可塑化されて成形が容易である物質群である各種熱可塑性エラストマー(TPE)などが挙げられる。また、ポリマー前駆体と反応剤などとを混合した液を熱硬化させるものも用いることができる。例えば、国際公開第95/26374号パンフレットに記載のNCO基含有ウレタンプレポリマーと20μm以下の固形アミンとからなる1液型熱硬化性ウレタン組成物なども用いることもできる。

前記列記した素材は、POFのポリマーのガラス転移温度Tg以下で成形可能なものであれば、特に上記材料に限定されず、各材料間もしくは上記以外の共重合体や混合ポリマーとして組み合わせて用いることもできる。その他に、性能を改善する目的で難燃剤、酸化防止剤、ラジカル捕獲剤、滑剤などの添加剤や、無機化合物及び/または有機化合物からなる各種フィラーを加えることができる。

本発明によるPOFは、さらに、必要に応じて上記の保護層を1次被覆層とし、外周にさらに2次(または多層)被覆層を設けても良い。1次被覆が充分な厚みを有している場合には、1次被覆の存在により熱ダメージが減少するため、2次被覆層の素材の硬化温度の制限は、1次被覆層を被覆する場合に比べて、緩くすることができる。2次被覆層には前述と同様に、難燃剤や紫外線吸収剤、酸化防止剤、ラジカル捕獲剤、昇光剤、滑剤などを導入してもよい。

なお、難燃剤については臭素を始めとするハロゲン含有の樹脂や添加剤や燐含有のものがあるが、燃焼時の毒性ガス低減などの安全性の観点で難燃剤として水酸化アルミニウムや水酸化マグネシウムなどの金属水酸化物を好ましく使うことができる。金属水酸化物はその内部に結晶水として水分を有しており、またその製法過程での付着水が完全に除去できないため、低吸湿性の素線や低次被覆層ではない場合、金属水酸化物による難燃性被覆は1次被覆層の外層に耐湿性被覆を設けてその外層にさらに被覆層として設けることが望ましい。難燃性の規格として、UL(Underwriters Laboratory) ではいくつかの試験方法を決めており、それぞれ難燃性能の低い順から、CMX(燃焼試験は一般にVW−1試験と言われている)、CM(垂直トレイ燃焼試験)、CMR(ライザー試験)、CMP(プレナム試験)などのグレードが設定されている。プラスチック光ファイバの被覆の場合、芯材であるプラスチック光ファイバは可燃性素材で出来ているので、火災時に延焼を防ぐためにVW−1の規格を有したコードまたはケーブルであることが好ましい。

また、被覆層に複数の機能を付与させるために、さらに様々な機能を有する被覆を積層させてもよい。例えば、前述の難燃化以外に、吸湿を抑制するためのバリア層や水分を除去するための吸湿材料、例えば吸湿テープや吸湿ジェルを被覆層内や被覆層間に有することができ、また可撓時の応力緩和のための柔軟性素材層や発泡層等の緩衝材、剛性を向上させるための強化層など、用途に応じて選択して設けることができる。樹脂以外にも構造材として、高い弾性率を有する繊維(いわゆる抗張力繊維)および/または剛性の高い金属線等の線材を熱可塑性樹脂に含有すると、得られるケーブルの力学的強度を補強することができることから好ましい。抗張力繊維としては、例えば、アラミド繊維、ポリエステル繊維、ポリアミド繊維が挙げられる。また、金属線としてはステンレス線、亜鉛合金線、銅線などが挙げられる。いずれのものも前述したものに限定されるものではない。その他に保護のための金属管の外装、架空用の支持線や、配線時の作業性を向上させるための機構を組み込むことができる。

また、プラスチック光ケーブルの形状は使用形態によって、POFまたはプラスチック光ファイバ心線を同心円上にまとめた集合型のものや、一列に並べたテープ型のもの、さらにそれらを押え巻やラップシースなどでまとめたものなど用途に応じてその使用形態が選ばれる。

また、本発明に係るPOF21及び光ファイバ心線23,光ファイバケーブルなどを用いた光伝送体は、端部に接続用光コネクタを用いて接続部を確実に固定することが好ましい。コネクタとしては一般に知られている、PN型、SMA型、SMI型、F05型、MU型、FC型、SC型などの市販の各種コネクタを利用することも可能である。

本発明に係るPOF21、光ファイバ心線23及び光ファイバケーブルを用いて光信号を伝送するシステムには、種々の発光素子や受光素子、光スイッチ、光アイソレータ、光集積回路、光送受信モジュールなどの光部品を含む光信号処理装置等で構成される。また、必要に応じて他の光ファイバなどと組合わせてもよい。それらに関連する技術としてはいかなる公知の技術も適用でき、例えば、プラスティックオプティカルファイバの基礎と実際(エヌ・ティー・エス社発行)、日経エレクトロニクス2001.12.3号110頁〜127頁「プリント配線基板に光部品が載る,今度こそ」などを参考にすることができる。前記文献に記載の種々の技術と組み合わせることによって、コンピュータや各種デジタル機器内の装置内配線、車両や船舶などの内部配線、光端末とデジタル機器、デジタル機器同士の光リンクや一般家庭や集合住宅・工場・オフィス・病院・学校などの屋内や域内の光LAN等をはじめとする、高速大容量のデータ通信や電磁波の影響を受けない制御用途などの短距離に適した光伝送システムに好適に用いることができる。

さらに、IEICE TRANS. ELECTRON., VOL. E84-C, No.3, MARCH 2001, p.339-344 「High-Uniformity Star Coupler Using Diffused Light Transmission」,エレクトロニクス実装学会誌 Vol.3, No.6, 2000 476頁〜480頁「光シートバス技術によるインタコネクション」の記載されているものや、特開平10−123350号、特開2002−90571号、特開2001−290055号等の各公報に記載の光バス;特開2001−74971号、特開2000−329962号、特開2001−74966号、特開2001−74968号、特開2001−318263号、特開2001−311840号等の各公報に記載の光分岐結合装置;特開2000−241655号等の公報に記載の光スターカプラ;特開2002−62457号、特開2002−101044号、特開2001−305395号等の各公報に記載の光信号伝達装置や光データバスシステム;特開2002−23011号等に記載の光信号処理装置;特開2001−86537号等に記載の光信号クロスコネクトシステム;特開2002−26815号等に記載の光伝送システム;特開2001−339554号、特開2001−339555号等の各公報に記載のマルチファンクションシステム;や各種の光導波路、光分岐器、光結合器、光合波器、光分波器などと組み合わせることで、多重化した送受信などを使用した、より高度な光伝送システムを構築することができる。以上の光伝送用途以外にも照明(導光)、エネルギー伝送、イルミネーション、センサ分野にも用いることができる。

以下、実施例を挙げて本発明をさらに具体的に説明する。以下の実施例に示す材料の種類、それらの割合、操作等は、本発明の精神から逸脱しない限り適宜変更することができる。従って、本発明の範囲は以下に示す具体例に制限されるものではない。なお、説明は、実施例である実験1で詳細に行う。比較例である実験2ないし4では、実験1と異なる箇所のみを説明する

φ50mm径スクリュー押出機(プラスチック工学研究所製)を備えた溶融押出装置31でPVDF(ポリフッ化ビニリデン;呉羽化学工業製 KF ポリマー#850,融点177℃)を押出し温度190℃でパイプ状に押出し、外径25mm、内径24mm(クラッド肉厚t1が0.5mm)の内側パイプ12を押出成型した。このパイプの偏肉は3%であった。プラスチック工学研究所製真空サイジングダイ(成形ダイス)33を用いて外面から冷却し(冷却水シャワー温度 20℃)、引取装置35で0.3m/minの速度で引き取った。内側パイプ12を割断し内面をキーエンス社製デジタルHFマイクロスコープ VH−8000にて2000倍で観察した。内面粗さの評価はデジタルマイクロスコープの画像で凹凸のサイズの大きさで目視による評価を行った。評価は、凹凸の大きさ、凹凸界面の幅により、最良品(◎)、良品(○)、一部に難があるが目的によっては使用可能(△)、不良品(×)の4段階評価としたところ、最良品(◎)であった。

作製した長さ900mmの内側パイプ12を充分に剛性を有する内径25mm、長さ1000mmの重合容器に挿入した。この重合容器を内側パイプ12ごと純水にて洗浄した後に90℃にて乾燥させた。その後、内側パイプ12にテフロン(登録商標)製の栓を用いて一端を封止した。エタノールにて内側パイプ12の内壁を洗浄した後に、80℃の熱オーブンにて圧力を(大気圧に対して−0.08MPa)として12時間、減圧処理を行った。

次に、アウターコア重合工程を行った。三角フラスコ内に、重水素化メチルメタクリレート(MMA−d8 和光純薬(株)社製)205.0gと、2,2' −アゾビス

(イソ酪酸)ジメチル0.0881gと、1−ドデカンチオール(ラウリルメルカプタン)1.318gとをそれぞれ計量してアウターコア液を調製した。このアウターコア液を井内盛栄堂(株)社製の超音波洗浄装置USK−3(38000MHz、出力360W)を用いて10分間超音波照射を行った。次に、内側パイプ12内にそのアウターコア液を注液した後に減圧濾過装置を用いて内側パイプ12内を大気圧に対して0.01MPa減圧した。減圧脱気しつつ前記超音波洗浄装置を用いて超音波処理を5分間行った。

(イソ酪酸)ジメチル0.0881gと、1−ドデカンチオール(ラウリルメルカプタン)1.318gとをそれぞれ計量してアウターコア液を調製した。このアウターコア液を井内盛栄堂(株)社製の超音波洗浄装置USK−3(38000MHz、出力360W)を用いて10分間超音波照射を行った。次に、内側パイプ12内にそのアウターコア液を注液した後に減圧濾過装置を用いて内側パイプ12内を大気圧に対して0.01MPa減圧した。減圧脱気しつつ前記超音波洗浄装置を用いて超音波処理を5分間行った。

内側パイプ12の先端部分の空気をアルゴンにて置換後、内側パイプ12の先端部をシリコン栓とシールテープを用いて密閉した。アウターコア液を含んだ内側パイプ12ごと、60℃の湯浴中にいれ、震盪させつつ2時間予備重合を行った。その後、前記予備重合を行った内側パイプ12を水平状態(クラッドパイプの長さ方向が水平になる状態)で60℃の温度を保持しつつ500rpmにて回転させながら2時間加熱重合(回転重合)を行った。その後に回転速度3000rpmで60℃,16時間、さらに3000rpmで90℃,4時間の回転重合を行った。内側パイプ12の内側にPMMA−d8からなるアウターコア14aを有する円筒管を得た。

次に、インナーコア部作製前処理を行った。前述したアウターコア14aが形成されている内側パイプ12を90℃の熱オーブンにて圧力を(大気圧に対して−0.08MP

a)として3時間、減圧処理を行った。さらに、インナーコア重合工程を行った。三角フラスコ内に重水素化メチルメタクリレート(MMA−d8)141.0gと、2,2' −アゾビス(イソ酪酸)ジメチル0.120gと、1−ドデカンチオール0.526gと、ドーパントとしてジフェニルスルフィド(DPS)10.32gとをそれぞれ計量してインナーコア液を調製した。その後に超音波洗浄装置USK−3を用いて10分間超音波照射を行った。アウターコア14aが形成されている内側パイプ12を80℃で20分保温した後にインナーコア液を中空部に注入し、支持管に挿入後オートクレーブに入れた。その後、オートクレーブ内を窒素置換した後、0.05Mpa加圧し、100℃で48時間加熱重合した。その後、120℃で、24時間、加熱重合および熱処理を行った。重合完了後、加圧量を0.05Mpaに保持したまま0.01℃/minの冷却速度にて、コア部14のPMMAのTg以下となる80℃まで降温した後に、オートクレーブ外にコア部形成ロッド15として取り出した。

a)として3時間、減圧処理を行った。さらに、インナーコア重合工程を行った。三角フラスコ内に重水素化メチルメタクリレート(MMA−d8)141.0gと、2,2' −アゾビス(イソ酪酸)ジメチル0.120gと、1−ドデカンチオール0.526gと、ドーパントとしてジフェニルスルフィド(DPS)10.32gとをそれぞれ計量してインナーコア液を調製した。その後に超音波洗浄装置USK−3を用いて10分間超音波照射を行った。アウターコア14aが形成されている内側パイプ12を80℃で20分保温した後にインナーコア液を中空部に注入し、支持管に挿入後オートクレーブに入れた。その後、オートクレーブ内を窒素置換した後、0.05Mpa加圧し、100℃で48時間加熱重合した。その後、120℃で、24時間、加熱重合および熱処理を行った。重合完了後、加圧量を0.05Mpaに保持したまま0.01℃/minの冷却速度にて、コア部14のPMMAのTg以下となる80℃まで降温した後に、オートクレーブ外にコア部形成ロッド15として取り出した。

次に、内側パイプ12と同じ溶融押出装置31及び素材(PVDF樹脂)を用いて外径33mm、内径25mmの外側パイプ16を成形した。外側パイプ16の厚みt2は、84mmであり偏肉は3%であった。また、内面粗さは、凹凸が大きく×であった。

外側パイプ16内にコア部形成ロッド15を入れて、ヒータ68を用いた延伸装置6

0へセットした。加熱温度を220℃とし、9m/minの速度で延伸を行い、外径500μmのPOF21を製造した。なお、クリアランスCは、200μmであった。延伸する際にバッファタンク72を備えたブロワ71を用いて、大気圧に対して−1.0kPaとなるように減圧した。

0へセットした。加熱温度を220℃とし、9m/minの速度で延伸を行い、外径500μmのPOF21を製造した。なお、クリアランスCは、200μmであった。延伸する際にバッファタンク72を備えたブロワ71を用いて、大気圧に対して−1.0kPaとなるように減圧した。

作製したPOF21を用い{1−(外径最小値/外径最大値)}×100で定義される非円率を測定したところ、0.05%と良好であった。650nm波長のレーザーを用いて測定した伝送損失値は150dB/kmと良好であった。

比較例である実験2では、偏肉が厚みの20%(約800μm)のある外側パイプ16を用い、その他は実験1と同じ条件で作製した。伝送損失は160dB/kmと良好であったが、非円率は1%と悪化していた。

比較例である実験3では、外径33mm、内径24mm(厚み4.5mm)のPVDFパイプ(内側パイプ)12を実験1と同様にして成形した。このパイプは偏肉10%であった。その中に実験1と同様にしてインナーコア液を充填し熱重合してコア部形成ロッド15を作製した。このコア部形成ロッドをプリフォーム19として用い、実験1と同じ条件で延伸を行い外径500μmのPOF21を得た。非円率は0.06%と良好だったが、伝送損失は280dB/kmと実験1と比較して良くなかった。

比較例である実験4では、外径30mm、内径24mm(厚み3.0mm)のPVDFからなる内側パイプ12を実験1と同様にして成形した。このパイプは偏肉10%であった。その中に実験1と同様にしてインナーコア液を充填して熱重合しコア部形成ロッド15を作製した。次に、外径33mm、内径30mm(偏肉12%)の外側パイプ16を成型した。外側パイプ16内にコア部形成ロッド15を入れて実験1と同じ条件で延伸して、外径500μmのPOF21を得た。非円率は0.10%、伝送損失は250dB/kmと実験1と比較して良くなかった。

実験5では実験1の重合工程において、インナーコア重合工程で三角フラスコ内に重水素化メチルメタクリレート(MMA−d8)141.0gと、2,2' −アゾビス(イソ酪酸)ジメチル0.120gと、1−ドデカンチオール0.526gと、ドーパントとしてジフェニルスルフィド(DPS)10.32gとをそれぞれ計量してインナーコア液を調製した。その後に超音波洗浄装置USK−3を用いて10分間超音波照射を行った。アウターコアが形成されている内側パイプを80℃で20分保温した後にインナーコア液を中空部に注入した。内側パイプの一端をテフロン(登録商標)栓で密封した。70℃で5時間、回転速度3000rpmで回転させながら重合を行った。その後に120℃で更に24時間の加熱重合及び熱処理を行いインナーコアを形成した。その後にオートクレーブ外に中空部を有するコア部形成ロッドとして取り出した。この中空部を有するコア部形成ロッドは延伸時に内側パイプと外側パイプ間の空隙と同様に減圧し、中空部を消去してプラスチック光ファイバを作成した。得られたものは実験1と同等のものであった。

12 内側パイプ

16 外側パイプ

19 プリフォーム

21 プラスチック光ファイバ

60 延伸装置

16 外側パイプ

19 プリフォーム

21 プラスチック光ファイバ

60 延伸装置

Claims (9)

- コアとクラッドとを有するプラスチック製のプリフォームを加熱溶融延伸してプラスチック光ファイバを製造する方法において、

前記クラッドは少なくとも内側パイプ及び外側パイプの2層以上のパイプから形成され、

前記外側パイプは前記外側パイプの厚みt2の10%以下の厚みの偏肉を有し、

前記内側パイプ内部に前記コアを形成してコア部形成ロッドとし、前記コア部形成ロッドの外周に前記外側パイプを配置して、

前記プリフォームを加熱溶融延伸するときに、前記外側パイプと前記コア部形成ロッドとを同時に延伸することを特徴とするプラスチック光ファイバの製造方法。 - 前記内側パイプの厚みt1が、1mm以下であることを特徴とする請求項1記載のプラスチック光ファイバの製造方法。

- 前記プリフォームを加熱溶融延伸するときに、前記外側パイプと前記コア部形成ロッドの外周部である内側パイプとの空隙を減圧し、前記パイプ間に空隙が残らないように密着させて延伸することを特徴とする請求項1または2記載のプラスチック光ファイバの製造方法。

- 前記減圧が、大気圧に対して−10kPa以上−0.5kPa以下であることを特徴とする請求項1ないし3いずれか1つ記載のプラスチック光ファイバの製造方法。

- 前記内側パイプ又は前記外側パイプが、真空サイジング法により作製されていることを特徴とする請求項1ないし4いずれか1つ記載のプラスチック光ファイバの製造方法。

- 前記内側パイプ又は前記外側パイプが、フッ素系樹脂から形成されていることを特徴とする請求項1ないし5いずれか1つ記載のプラスチック光ファイバの製造方法。

- 前記外側パイプが、機能性物質を含有していることを特徴とする請求項1ないし6いずれか1つ記載のプラスチック光ファイバの製造方法。

- 前記内側パイプ内に形成されるコアは、屈折率が中心から外側に向かって徐々に減少する屈折率分布を有することを特徴とする請求項1ないし7いずれか1つ記載のプラスチック光ファイバの製造方法。

- 請求項1ないし8いずれか1つに記載のプラスチック光ファイバの製造方法により製造されたことを特徴とするプラスチック光ファイバ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110376A JP2005292667A (ja) | 2004-04-02 | 2004-04-02 | プラスチック光ファイバ及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110376A JP2005292667A (ja) | 2004-04-02 | 2004-04-02 | プラスチック光ファイバ及びその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005292667A true JP2005292667A (ja) | 2005-10-20 |

Family

ID=35325623

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004110376A Pending JP2005292667A (ja) | 2004-04-02 | 2004-04-02 | プラスチック光ファイバ及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005292667A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007163910A (ja) * | 2005-12-15 | 2007-06-28 | Fujifilm Corp | プラスチック光ファイバ素線およびその製造方法 |

-

2004

- 2004-04-02 JP JP2004110376A patent/JP2005292667A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007163910A (ja) * | 2005-12-15 | 2007-06-28 | Fujifilm Corp | プラスチック光ファイバ素線およびその製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7460756B2 (en) | Plastic optical fiber and method for manufacturing the same | |

| US20070259107A1 (en) | Method and Apparatus for Coating Plastic Optical Fiber with Resin | |

| JP2006058774A (ja) | 光ファイバケーブル及びその製造方法 | |

| US20080277810A1 (en) | Method and Apparatus for Manufacturing Plastic Optical Fiber | |

| JP4160918B2 (ja) | 光通信方法 | |

| JP2007163910A (ja) | プラスチック光ファイバ素線およびその製造方法 | |

| US20070154633A1 (en) | Method and device for coating plastic optical fiber with resin | |

| JP2006058775A (ja) | プラスチック光ファイバの被覆方法 | |

| JP2006330190A (ja) | プラスチック光ファイバプリフォーム及びその製造方法 | |

| CN100405098C (zh) | 制造塑料光纤的方法和设备 | |

| JP2005292667A (ja) | プラスチック光ファイバ及びその製造方法 | |

| JP2005258217A (ja) | プラスチック光ファイバ用クラッドパイプの製造方法及び装置 | |

| JP2005321720A (ja) | 光学部材用クラッドパイプの製造方法及び装置 | |

| JP2004318090A (ja) | プラスチック光ファイバの製造方法及び製造装置 | |

| JP2005258218A (ja) | プラスチック光ファイバ用クラッドパイプの製造方法及び装置 | |

| JP2005321761A (ja) | プラスチック光ファイバの被覆方法及び装置 | |

| JP2005221879A (ja) | プラスチック光学部材用母材及び製造方法並びに光ファイバ | |

| JP2005292656A (ja) | プラスチック光ファイバの製造装置及び製造方法 | |

| JP2004191925A (ja) | プラスチック光学部材用プリフォームとその製造方法、およびプラスチック光ファイバ | |

| JP2005181445A (ja) | プラスチック光学部材用プリフォーム及びその製造方法並びにプラスチック光学部材及びプラスチック光ファイバ | |

| JP2005258297A (ja) | 光ファイバ用クラッドパイプ及びその製造方法 | |

| JP2007086250A (ja) | プラスチック光学材料の製造方法 | |

| JP2006091413A (ja) | 屈折率分布型プラスチック光ファイバプリフォームの製造方法 | |

| JP2005181446A (ja) | プラスチック光学部材用プリフォーム及びその製造方法並びにプラスチック光ファイバ | |

| JP2004264746A (ja) | プラスチック光学部材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20061222 |