JP2005291160A - 圧縮機 - Google Patents

圧縮機 Download PDFInfo

- Publication number

- JP2005291160A JP2005291160A JP2004110195A JP2004110195A JP2005291160A JP 2005291160 A JP2005291160 A JP 2005291160A JP 2004110195 A JP2004110195 A JP 2004110195A JP 2004110195 A JP2004110195 A JP 2004110195A JP 2005291160 A JP2005291160 A JP 2005291160A

- Authority

- JP

- Japan

- Prior art keywords

- compressor

- chamber

- refrigerant gas

- suction

- housing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000463 material Substances 0.000 claims abstract description 33

- 229910052751 metal Inorganic materials 0.000 claims abstract description 24

- 239000002184 metal Substances 0.000 claims abstract description 24

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims abstract description 14

- 229910000838 Al alloy Inorganic materials 0.000 claims abstract description 13

- 229910052759 nickel Inorganic materials 0.000 claims abstract description 6

- 239000003507 refrigerant Substances 0.000 claims description 80

- 239000007921 spray Substances 0.000 claims description 22

- 229910052782 aluminium Inorganic materials 0.000 claims description 6

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 6

- 230000006835 compression Effects 0.000 abstract description 31

- 238000007906 compression Methods 0.000 abstract description 31

- 238000007751 thermal spraying Methods 0.000 abstract description 15

- 239000002826 coolant Substances 0.000 abstract description 3

- 238000007634 remodeling Methods 0.000 abstract 1

- 239000007789 gas Substances 0.000 description 71

- 238000005507 spraying Methods 0.000 description 21

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 14

- 230000000694 effects Effects 0.000 description 14

- 239000000843 powder Substances 0.000 description 12

- 239000000758 substrate Substances 0.000 description 12

- 238000005192 partition Methods 0.000 description 10

- 230000002265 prevention Effects 0.000 description 10

- 230000003746 surface roughness Effects 0.000 description 9

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 8

- 239000001301 oxygen Substances 0.000 description 8

- 229910052760 oxygen Inorganic materials 0.000 description 8

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 8

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 8

- 229910002092 carbon dioxide Inorganic materials 0.000 description 7

- 239000001569 carbon dioxide Substances 0.000 description 7

- 239000011248 coating agent Substances 0.000 description 7

- 238000000576 coating method Methods 0.000 description 7

- 230000007423 decrease Effects 0.000 description 7

- 238000010285 flame spraying Methods 0.000 description 7

- 238000009413 insulation Methods 0.000 description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 6

- 239000012159 carrier gas Substances 0.000 description 5

- 239000000567 combustion gas Substances 0.000 description 5

- 239000002245 particle Substances 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 238000000034 method Methods 0.000 description 4

- 230000002093 peripheral effect Effects 0.000 description 4

- 239000011148 porous material Substances 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 3

- 239000000919 ceramic Substances 0.000 description 3

- 238000002485 combustion reaction Methods 0.000 description 3

- 238000000605 extraction Methods 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 229910052742 iron Inorganic materials 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 238000005524 ceramic coating Methods 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 238000007750 plasma spraying Methods 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000005057 refrigeration Methods 0.000 description 2

- 229910021364 Al-Si alloy Inorganic materials 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910018594 Si-Cu Inorganic materials 0.000 description 1

- 229910008465 Si—Cu Inorganic materials 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 239000010953 base metal Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- KYKAJFCTULSVSH-UHFFFAOYSA-N chloro(fluoro)methane Chemical compound F[C]Cl KYKAJFCTULSVSH-UHFFFAOYSA-N 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 239000002360 explosive Substances 0.000 description 1

- 239000002737 fuel gas Substances 0.000 description 1

- 230000012447 hatching Effects 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 238000007749 high velocity oxygen fuel spraying Methods 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 239000012720 thermal barrier coating Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Landscapes

- Compressors, Vaccum Pumps And Other Relevant Systems (AREA)

- Compressor (AREA)

Abstract

【課題】新たな部材を設けたり、構造を変更したりせずに、吸入冷媒ガスの温度上昇を抑制して、圧縮効率を向上することができる圧縮機を提供する。

【解決手段】吸入室24及び吐出室25を備えたリヤハウジング14が、シリンダブロック11の端面に対し、弁・ポート形成体13を介して接合されている。シリンダブロック11及びリヤハウジング14は、軽量化を図るためアルミニウム合金により形成されている。リヤハウジング14は、吸入室24及び吐出室25の壁面とに、多孔質の溶射層37が形成されている。溶射層37は、リヤハウジング14の壁を構成する材料より熱伝導率の低い金属で形成されている。溶射層37はニッケルで形成され、例えば、厚さが150〜200μmで、空隙率が5%以上に形成されている。

【選択図】 図1

【解決手段】吸入室24及び吐出室25を備えたリヤハウジング14が、シリンダブロック11の端面に対し、弁・ポート形成体13を介して接合されている。シリンダブロック11及びリヤハウジング14は、軽量化を図るためアルミニウム合金により形成されている。リヤハウジング14は、吸入室24及び吐出室25の壁面とに、多孔質の溶射層37が形成されている。溶射層37は、リヤハウジング14の壁を構成する材料より熱伝導率の低い金属で形成されている。溶射層37はニッケルで形成され、例えば、厚さが150〜200μmで、空隙率が5%以上に形成されている。

【選択図】 図1

Description

本発明は圧縮機に関する。

ピストン式圧縮機においては、シリンダブロックに形成されたシリンダボア内にピストンが収容され、吸入室及び吐出室を区画形成するハウジングが、吸入孔及び吐出孔が形成されたバルブプレートを介して、シリンダブロックの端面に対し接合されている。そして、回転軸の回転が駆動機構を介してピストンの往復運動に変換され、ピストンの往復運動により吸入室内の冷媒ガスを吸入孔を通してシリンダボア内の圧縮室に吸入し、圧縮された冷媒ガスを吐出孔を通して吐出室へ吐出するように構成されている。

ハウジングに設けられた吐出室は、圧縮された冷媒ガス(吐出ガス)により高温に加熱されている。そのため、外部冷媒回路から吸入室へ流入した低温の冷媒ガスが、吐出室と吸入室とを区画するハウジングの壁面やバルブプレートを介して伝達される熱により加熱される。そして、吸入室内の冷媒ガスがシリンダボア内の圧縮室へ吸入される以前に加熱されて膨張する状態となり、圧縮室への実質的な冷媒ガスの吸入量が減少し、体積効率が低下するという問題がある。また、吸入冷媒ガスが加熱された場合には、圧縮室で圧縮された圧縮ガスの温度も上昇し、このため吐出冷媒ガスの温度が上昇して、圧縮機や冷房回路のシール部材等の熱による劣化が生じ易いという問題があった。

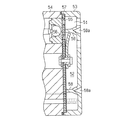

この問題を解決する手段として、吸入室及び吐出室の区画壁に断熱手段を設けたピストン式圧縮機が提案されている(例えば、特許文献1参照。)。特許文献1に開示された圧縮機は、図6に示すように、吸入室51及び吐出室52を備えたハウジング53が、シリンダブロック54の端面に対し、吸入孔55及び吐出孔56が形成されたバルブプレート57を介して接合されている。吸入室51及び吐出室52は区画壁58により区画され、区画壁58には断熱手段としての断熱溝58aが設けられている。特許文献1には、断熱手段としての断熱溝58aを設ける代わりに、吐出室の内壁を覆うように断熱手段としての樹脂等の断熱シートを形成することや、区画壁58の外周に断熱手段としての断熱リングを形成することも開示されている。

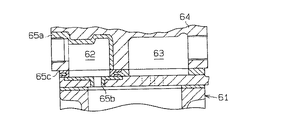

また、図7に示すように、シリンダ61の端部に、吸入室(吸込室)62と吐出室63とが形成されたシリンダヘッド64を設けた圧縮機において、シリンダヘッド64を放熱性の良い材料で製造し、かつ、シリンダヘッド64の吸入室62を断熱部材65a,65b,65cにより形成したものも提案されている(例えば、特許文献2参照。)。

また、高温で使用する部材、例えば、ガスタービンの動・静翼においては、母材金属を高温の燃焼ガスから守るために、ボンドコーティングを行い、さらにその上にセラミックスによる遮熱コーティングが行われていることが開示されている。そして、遮熱特性を向上させるため又は部材の長寿命化を図るために、溶射により多孔質のセラミックスコーティングを施す試みがなされていることも開示されている(例えば、特許文献3参照。)。そして、特許文献3には、空孔率や空孔の大きさを制御できる多孔質溶射皮膜として、セラミックスをコーティングしてなる炭素粉末を溶射して形成された溶射皮膜中の炭素を燃焼させて空孔を形成させてなる多孔質溶射皮膜及びその製造方法が開示されている。

特開平5−164042号公報(明細書の段落[0006]、[0012]、図1)

実開平2−31382号公報

特開平9−263955号公報(明細書の段落[0002]、[0011])

ところが、特許文献1の圧縮機は、区画壁58に断熱溝58aが設けられているため、ハウジング53の構造が従来と異なる構造となり、既存のハウジングを使用できない。また、吐出室の内壁を覆うように断熱手段としての樹脂等の断熱シートを形成したり、区画壁58の外周に断熱手段としての断熱リングを形成したりする構成では、断熱シートや断熱リングを壁に密着させた状態に設けないと、壁と断熱手段との隙間に冷媒ガスが侵入して、断熱効果が不十分になる虞がある。

特許文献2の圧縮機も、吸入室62を断熱部材65a,65b,65cにより形成するため、吸入室62の周囲の構造をそれに対応して変更する必要があり、既存のハウジング等をそのまま使用することができない。

また、特許文献3には、高温で使用する部材において、遮熱特性を向上させるため又は部材の長寿命化を図るために、セラミックス製の多孔質溶射皮膜を設けることが開示されている。しかし、この場合、元々熱伝導率が低く断熱材として使用されているセラミックコーティングの遮熱特性を向上させることを目的としている。そして、特許文献3には、熱伝導率の高い金属材料を断熱の目的で溶射皮膜として使用することに関しては、何ら記載はなく、それを示唆する記載もない。

本発明は、前記の問題に鑑みてなされたものであって、その目的は、新たな部材を設けたり、構造を変更したりせずに、吸入冷媒ガスの温度上昇を抑制して、圧縮効率を向上することができる圧縮機を提供することにある。

前記の目的を達成するため、請求項1に記載の発明は、吸入室の壁面、吸入冷媒ガスが圧縮されるまでの経路の壁面及び吐出室の壁面の少なくともいずれかに、それらの壁を構成する材料より熱伝導率の低い、金属製で多孔質の溶射層が形成されている。ここで、「それらの壁を構成する材料より熱伝導率の低い、金属製で多孔質の溶射層」とは、溶射層の材料自身が、壁を構成する材料より熱伝導率の低い金属であることだけを意味するのではなく、溶射層の材料自身は壁を構成する材料より熱伝導率が高くても、多孔質とすることにより溶射層の熱伝導率が壁を構成する材料の熱伝導率より低い場合をも含む。

従って、この発明では、吐出室内の冷媒ガスの熱が、吸入室内の冷媒ガスあるいは吸入から圧縮されるまでの経路内の冷媒ガスに伝達されるのが抑制される。その結果、吸入冷媒ガスの温度上昇が抑制されて、圧縮効率が向上する。また、溶射層は前記壁面に形成されるため、圧縮機を構成する新たな部材を設けたり、構造を変更したりせずに実施することができる。即ち、この発明では、従来、金属製品の硬度、耐蝕性の向上などを目的としたコーティング技術の一種である金属の溶射を、これまで考えられていなかった断熱の目的で使用することで前記目的を達成できる。

請求項2に記載の発明は、請求項1に記載の発明において、前記溶射層を形成する金属は、その熱伝導率が前記壁を構成する材料の熱伝導率より低い金属である。この発明では、溶射層の断熱効果がより向上する。

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記材料はアルミニウム又はアルミニウム合金である。車載用空調装置に用いられる圧縮機の場合、軽量化も重要であり、軽量化を図るため圧縮機のハウジング等をアルミニウム又はアルミニウム合金製とした場合、その熱伝導率が圧縮機のハウジングに使用される鉄等の金属に比較して2倍以上高いため、断熱手段を設けない場合は吸入冷媒ガスへの熱の伝達がより行われて圧縮効率がより低下する。従って、この発明のように、前記材料をアルミニウム又はアルミニウム合金製とした圧縮機においては特に有効となる。

請求項4に記載の発明は、請求項1〜請求項3のいずれか一項に記載の発明において、前記溶射層の金属にはニッケルが使用されている。この発明では、溶射層を構成する金属が錆び難く、また、溶射温度も特に高くする必要がないため、溶射処理が容易となる。

請求項5に記載の発明は、請求項1〜請求項4のいずれか一項に記載の発明において、前記圧縮機は、シリンダブロックに形成されたシリンダボア内にピストンが収容され、ピストンの往復動により、冷媒ガスの吸入及び圧縮・吐出が行われるように構成されたピストン式圧縮機である。この発明では、ピストン式圧縮機において、請求項1〜請求項4のいずれか一項に記載の発明と同様な作用効果を奏する。

本発明によれば、新たな部材を設けたり、構造を変更したりせずに、吸入冷媒ガスの温度上昇を抑制して、圧縮効率を向上することができる。

(第1の実施形態)

以下、本発明を、車両空調装置の冷凍回路に用いられるピストン式可変容量圧縮機に具体化した第1の実施形態を図1〜図3に従って説明する。

以下、本発明を、車両空調装置の冷凍回路に用いられるピストン式可変容量圧縮機に具体化した第1の実施形態を図1〜図3に従って説明する。

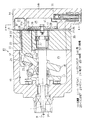

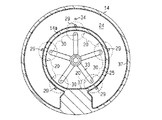

図1は前記可変容量圧縮機(以下単に圧縮機とする)の縦断面図を示し、図2は図1のA−A線断面図である。

図1において左方を圧縮機の前方とし、右方を圧縮機の後方とする。図1に示すように、圧縮機10のハウジングは、シリンダブロック11と、該シリンダブロック11の前端に接合固定されたフロントハウジング12と、シリンダブロック11の後端に弁・ポート形成体13を介して接合固定されたリヤハウジング14とを備えている。

図1において左方を圧縮機の前方とし、右方を圧縮機の後方とする。図1に示すように、圧縮機10のハウジングは、シリンダブロック11と、該シリンダブロック11の前端に接合固定されたフロントハウジング12と、シリンダブロック11の後端に弁・ポート形成体13を介して接合固定されたリヤハウジング14とを備えている。

前記ハウジング内において、シリンダブロック11とフロントハウジング12との間には、クランク室15が区画形成されている。シリンダブロック11とフロントハウジング12との間には、クランク室15を挿通するようにして、駆動軸16が回転可能に支持されている。駆動軸16には、車両の走行駆動源である図示しないエンジンが作動連結されている。駆動軸16は、エンジンから動力の供給を受けて矢印Rの方向に回転される。

前記クランク室15内において駆動軸16には、実質的に円盤状をなすラグプレート17が一体回転可能に固定されている。クランク室15内には、カムプレートとしての斜板18が収容されている。斜板18の中央部に形成された挿通孔18aには、駆動軸16が挿通されている。ラグプレート17と斜板18との間には、ヒンジ機構19が介在されている。斜板18は、ヒンジ機構19を介したラグプレート17との間でのヒンジ連結、及び挿通孔18aを介した駆動軸16の支持により、ラグプレート17及び駆動軸16と同期回転可能であるとともに、駆動軸16の軸線T方向へのスライド移動を伴いながら駆動軸16に対して傾動可能となっている。

前記シリンダブロック11において駆動軸16の軸線T周りには、複数(図1には一つのみ示す)のシリンダボア20が等角度間隔で前後方向(紙面左右方向)に貫通形成されている。片頭型のピストン21は、各シリンダボア20内に前後方向へ移動可能に収容されている。シリンダボア20の前後開口は、弁・ポート形成体13及びピストン21によって閉塞されており、このシリンダボア20内にはピストン21の前後方向への移動に応じて容積変化する圧縮室22が区画されている。

前記ピストン21は、一対のシュー23を介して斜板18の外周部に係留されている。ハウジング内において弁・ポート形成体13とリヤハウジング14との間には、吸入室24及び吐出室25がそれぞれ区画形成されている。

弁・ポート形成体13は、バルブプレート26と、バルブプレート26のシリンダブロック11側に設けられた吸入弁プレート27と、バルブプレート26のリヤハウジング14側に設けられた吐出弁プレート28とで構成されている。図1及び図3に示すように、バルブプレート26には、各シリンダボア20と相対する位置において、径方向外寄りに吸入ポート29が、径方向内寄りに吐出ポート30がそれぞれ形成されている。吸入弁プレート27には吸入ポート29と対応する位置に吸入弁31が形成され、吐出弁プレート28には吐出ポート30と対応する位置に吐出弁32が形成されている。吐出弁32はバルブプレート26に固定されたリテーナ33によって開放位置が規制されるようになっている。

圧縮機10のハウジング内には、抽気通路34及び給気通路35並びに制御弁36が設けられている。抽気通路34は、クランク室15と吸入室24とを接続する。給気通路35は、吐出室25とクランク室15とを接続する。給気通路35の途中には、電磁弁よりなる周知の制御弁36が配設されている。

シリンダブロック11、フロントハウジング12及びリヤハウジング14は、軽量化を図るためアルミニウム合金により形成されている。アルミニウム合金としては、例えば、Al−Si合金やAl−Si−Cu合金が使用され、ADC10やADC12が好ましく使用される。リヤハウジング14は、吸入室24の壁面(内面)と、吐出室25の壁面(内面)とに、多孔質の溶射層37が形成されている。溶射層37は、リヤハウジング14の壁を構成する材料より熱伝導率の低い金属で形成されている。この実施形態では溶射層37はニッケル(Ni)で形成されている。溶射層37は吸入室24及び吐出室25の内面全体に形成されている。溶射層37は、例えば、厚さが150〜200μmで、空隙率が5%以上に形成されている。

また、吸入冷媒ガスが圧縮されるまでの経路としてのシリンダボア20の内面にも、多孔質の溶射層37が形成されている。リヤハウジング14に形成された溶射層37は、特に後処理は不要であるが、シリンダボア20の内面に溶射層37を設ける場合は、溶射層37の後加工が必要となる。即ち、溶射層37が存在する状態における最終的なシリンダボア20の内径が、ピストン21の摺動が円滑に行われる値となるように、溶射層37の研削が行われる。

溶射層37は、例えば、公知の高速フレーム溶射により形成される。高速フレーム溶射は、ガス炎を熱源とするフレーム溶射法の一種で、溶射ガン内部の燃焼室(チャンバー)の圧力を高めることにより、連続燃焼炎でありながら爆発溶射炎に匹敵する高速火炎を発生させ、この高速火炎により溶射粉末を基材に衝突させて皮膜を形成する方法である。高圧の酸素とプロピレンあるいは水素などの燃料ガスが燃焼室に供給されるとともに、粉末材料が搬送ガスによって炎中に供給される。

この実施形態では粉末材料の搬送ガス(キャリアガス)として不活性ガスを使用して予熱せずに、粉末材料を供給し、大気中で溶射を行った。粉末材料として、粒径10〜45μmのNi粉末を使用して、空孔を有する溶射層37が形成された。溶射は、できるだけ酸化物が形成されるような条件となる大気中の溶射が望ましい。

溶射条件のうち、溶射速度の空隙率に対する影響と、基材の表面粗さの空隙率に対する影響とを調べた。溶射速度(フレーム速度)を1250m/s及び2100m/sと変えて溶射を行った。

溶射条件は次のとおりである。但し、これは一例であり、各条件は適宜変更してもよい。

燃焼用ガスとして、酸素、プロピレン及び空気の混合ガスを使用した。

燃焼用ガスとして、酸素、プロピレン及び空気の混合ガスを使用した。

ガス圧力:酸素(1.03MPa)、プロピレン(0.69MPa)、空気(0.52MPa)

粉末供給用キャリアガスとして窒素(0.86MPa)を使用した。

粉末供給用キャリアガスとして窒素(0.86MPa)を使用した。

溶射距離:229〜279mm、溶射量:38×10−3kg/min

溶射面積:1.51m2/hr/0.1mm、付着効率(概算)55%

以上の条件は溶射速度1250m/s及び2100m/sに共通で、燃焼ガスの流量が

溶射速度1250m/sと2100m/sとで異なる。燃焼ガスの流量は次のとおりである。

溶射面積:1.51m2/hr/0.1mm、付着効率(概算)55%

以上の条件は溶射速度1250m/s及び2100m/sに共通で、燃焼ガスの流量が

溶射速度1250m/sと2100m/sとで異なる。燃焼ガスの流量は次のとおりである。

溶射速度1250m/sのとき

酸素:299.7L/min、プロピレン:80.7L/min、空気:364.9L/min

溶射速度2100m/sのとき

酸素:149.9L/min、プロピレン:40.4L/min、空気:182.5L/min

その結果、表面粗さが同じ値(10μm)の基材に対して、溶射速度1250m/sで溶射を行った場合、空隙率が7.0%となり、溶射速度2100m/sで溶射を行った場合、空隙率が5.5%となった。従って、溶射速度を速くしても、空隙率は大きくならず、小さくなることが確認された。

酸素:299.7L/min、プロピレン:80.7L/min、空気:364.9L/min

溶射速度2100m/sのとき

酸素:149.9L/min、プロピレン:40.4L/min、空気:182.5L/min

その結果、表面粗さが同じ値(10μm)の基材に対して、溶射速度1250m/sで溶射を行った場合、空隙率が7.0%となり、溶射速度2100m/sで溶射を行った場合、空隙率が5.5%となった。従って、溶射速度を速くしても、空隙率は大きくならず、小さくなることが確認された。

また、溶射速度は1250m/sとして、基材の表面粗さを10μm及び30μmと変えた場合について溶射を行った。その結果、表面粗さが10μmの場合は、空隙率が7.0%となり、表面粗さが30μmの場合は、空隙率が1.0%となった。従って、基材の表面粗さが空隙率に影響を与えることが分かった。表面粗さが空隙率に影響を与えるのは、表面粗さ単独で影響を与えるのではなく、溶射に使用する微粉末の粒径と関係があり、溶滴が初期に表面に溶着するとき、表面粗さが細かい方が空間を作り易いためと考えられる。

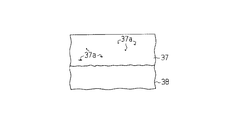

なお、空隙率は、溶射層37が形成された基材の断面の顕微鏡写真に基づいて求めた。詳述すれば、溶射層37が形成された基材の断面の顕微鏡写真では、図3に示す模式図のように、基材38上に形成された溶射層37に存在する空孔37aが識別できる。この空孔37aの面積の割合から空隙率を求めた。なお、図3では断面を示すハッチングを省略している。

溶射に使用する微粉末の粒径があまり小さいと、空孔37aが残り難くなるため、微粉末の粒径は10μm以上が好ましい。

次に、前記のように構成された圧縮機について、その作用を説明する。

次に、前記のように構成された圧縮機について、その作用を説明する。

駆動軸16の回転に伴い斜板18が一体回転し、斜板18の回転運動がシュー23を介して各ピストン21の往復運動に変換され、各ピストン21が斜板18の傾斜角度(駆動軸16の軸線Tと直交する平面との間でなす角度)に対応したストロークで往復動される。この駆動の継続によって、圧縮室22への吸入室24からの冷媒ガスの吸入、吸入冷媒ガスの圧縮、吐出室25への圧縮冷媒ガスの吐出が順次繰り返される。吸入室24内の冷媒(本実施形態においては二酸化炭素が用いられている)ガスは、各ピストン21の上死点位置から下死点位置側への移動により、吸入ポート29及び吸入弁31を介して圧縮室22へと吸入される。圧縮室22に吸入された冷媒ガスは、ピストン21の下死点位置から上死点位置側への移動により所定の圧力にまで圧縮され、吐出ポート30及び吐出弁32を介して吐出室25へと吐出される。吐出室25に吐出された冷媒は、吐出孔(図示せず)から外部冷媒回路に送り出される。

前記制御弁36の開度を調節することで、給気通路35を介したクランク室15への高圧な吐出ガスの導入量と、抽気通路34を介したクランク室15からのガス導出量とのバランスが制御され、クランク室15の内圧が決定される。クランク室15の内圧の変更に応じて、クランク室15の内圧と圧縮室22の内圧とのピストン21を介した差が変更され、斜板18の傾斜角度が変更される結果、ピストン21のストローク即ち圧縮機10の吐出容量が調節される。

例えば、クランク室15の内圧が低下されると斜板18の傾斜角度が増大し、ピストン21のストロークが増大して圧縮機10の吐出容量が増大される。逆に、クランク室15の内圧が上昇されると斜板18の傾斜角度が減少し、ピストン21のストロークが減少して圧縮機10の吐出容量が減少される。

圧縮機10の運転中においては、圧縮された冷媒ガスが高圧、高温となって吐出室25内に一時貯留される。リヤハウジング14が単にアルミニウム合金で形成された構成であれば、この圧縮冷媒ガスの熱は、吸入室24と吐出室25とを区画する壁14aや、リヤハウジング14の後壁14bを介して吸入室24内の冷媒ガスに伝達され易い。しかし、

吸入室24及び吐出室25の壁面に多孔質の溶射層37が形成されているため、その断熱効果によって吐出室25内の冷媒ガスの熱が吸入室24内の冷媒ガスに伝達されるのが抑制される。従って、吸入室24内の冷媒ガスが圧縮室22に吸入されるまでの間に加熱されるのを抑制することがでる。その結果、圧縮室22への実質的な冷媒ガスの吸入量が増加し、体積効率が向上して、圧縮効率も向上する。

吸入室24及び吐出室25の壁面に多孔質の溶射層37が形成されているため、その断熱効果によって吐出室25内の冷媒ガスの熱が吸入室24内の冷媒ガスに伝達されるのが抑制される。従って、吸入室24内の冷媒ガスが圧縮室22に吸入されるまでの間に加熱されるのを抑制することがでる。その結果、圧縮室22への実質的な冷媒ガスの吸入量が増加し、体積効率が向上して、圧縮効率も向上する。

溶射層37は吸入室24及び吐出室25の壁面に密着されているため、特許文献1のように吐出室の内壁を覆うように樹脂等の断熱シートを形成したり、区画壁の外周に断熱リングを形成したりする構成と異なり、壁面と溶射層37との間に冷媒ガスが侵入する隙間が形成されるのが回避され、断熱効果の低下を回避できる。

また、シリンダブロック11はリヤハウジング14と弁・ポート形成体13を介して接合されているため、吐出室25内の冷媒ガスの熱がシリンダブロック11に伝達される。シリンダボア20が単にシリンダブロック11に貫設された状態では、シリンダブロック11が加熱されると、シリンダボア20の壁面も加熱される。その結果、吸入行程において吸入室24から圧縮室22内に冷媒ガスが吸入される際、圧縮室22内に吸入された冷媒ガスがシリンダボア20の壁面で加熱されて膨張し、圧縮室22への実質的な冷媒ガスの吸入量が減少し、体積効率が低下する。しかし、シリンダボア20の壁面に多孔質の溶射層37が形成されているため、シリンダブロック11に吐出室25内の冷媒ガスの熱が伝達されても、シリンダボア20の壁面にはその熱が伝達されるのが抑制され、圧縮室22に吸入された冷媒ガスの加熱が抑制される。その結果、圧縮室22への実質的な冷媒ガスの吸入量が増加し、体積効率が向上して、圧縮効率も向上する。シリンダボア20に形成された溶射層37と、吸入室24及び吐出室25に形成された溶射層37とでは、後者の方が吸入冷媒ガスの加熱防止に対する効果が大きい。

この実施形態では以下の効果を有する。

(1)圧縮機10の吸入室24及び吐出室25の壁面に、それらの壁を構成する材料より熱伝導率の低い、金属製で多孔質の溶射層37が形成されている。従って、吐出室25内の冷媒ガスの熱が、吸入室24内の冷媒ガスに伝達されるのが多孔質の溶射層37により抑制される。その結果、吸入冷媒ガスの温度上昇が抑制されて、圧縮効率が向上する。また、溶射層37は前記壁面に形成されるため、圧縮機10を構成する新たな部材を設けたり、構造を変更したりせずに実施することができる。即ち、従来、金属製品の硬度、耐蝕性の向上などを目的としたコーティング技術の一種である金属の溶射を、これまで考えられていなかった断熱の目的で使用することで前記目的を達成できる。

(1)圧縮機10の吸入室24及び吐出室25の壁面に、それらの壁を構成する材料より熱伝導率の低い、金属製で多孔質の溶射層37が形成されている。従って、吐出室25内の冷媒ガスの熱が、吸入室24内の冷媒ガスに伝達されるのが多孔質の溶射層37により抑制される。その結果、吸入冷媒ガスの温度上昇が抑制されて、圧縮効率が向上する。また、溶射層37は前記壁面に形成されるため、圧縮機10を構成する新たな部材を設けたり、構造を変更したりせずに実施することができる。即ち、従来、金属製品の硬度、耐蝕性の向上などを目的としたコーティング技術の一種である金属の溶射を、これまで考えられていなかった断熱の目的で使用することで前記目的を達成できる。

(2)溶射層37の材料自身の熱伝導率が、シリンダブロック11及びリヤハウジング14を構成する材料の熱伝導率より低い金属であるため、溶射層37の断熱効果がより向上する。

(3)シリンダボア20の壁面にそれらの壁を構成する材料より熱伝導率の低い金属製で多孔質の溶射層37が形成されている。従って、吸入室24から圧縮室22に吸入された冷媒ガスがシリンダボア20の壁面で加熱されて膨張するのが抑制される。その結果、吸入冷媒ガスの温度上昇が抑制されて、圧縮効率が向上する。

(4)シリンダブロック11、フロントハウジング12及びリヤハウジング14はアルミニウム合金製であるため、その熱伝導率が圧縮機のハウジング用に一般に使用される鉄等の金属に比較して2倍以上高いため、断熱手段を設けない場合は吸入冷媒ガスへの熱の伝達がより行われて圧縮効率がより低下する。従って、この発明のように、前記材料をアルミニウム合金製とした圧縮機においては特に有効となる。

(5)溶射層37の金属にはニッケルが使用されている。従って、溶射層37を構成する金属が錆び難く、また、溶射温度を特に高くする必要がないため、溶射処理が容易となる。

(6)溶射層37の空隙率を5%以上としたので、空孔37a(空隙)による断熱効果を高めることができる。

(7)溶射層37が高速フレーム溶射(HVOF)により形成されるため、フレーム温度をプラズマ溶射の場合に比較して低くでき、空孔37aを形成し易くなるとともに製造に必要なエネルギーを少なくできる。

(7)溶射層37が高速フレーム溶射(HVOF)により形成されるため、フレーム温度をプラズマ溶射の場合に比較して低くでき、空孔37aを形成し易くなるとともに製造に必要なエネルギーを少なくできる。

(8)溶射に使用する微粉末の粒径を10μm以上とした場合、溶射層37に空孔37aが残り易くなり、空隙率を高めることが容易になる。

(9)圧縮機10は、シリンダブロック11に形成されたシリンダボア20内にピストン21が収容され、ピストン21の往復動により、冷媒ガスの吸入及び圧縮・吐出が行われるように構成されたピストン式圧縮機である。従って、他の圧縮機に比較して吸入室24と吐出室25との距離が近く、吐出室25内の熱が吸入室24内の吸入冷媒ガスに伝達され易い構造であるが、吸入室24及び吐出室25の壁面に溶射層37を形成するという比較的簡単な処理で吸入冷媒ガスの温度上昇を抑制することができる。

(9)圧縮機10は、シリンダブロック11に形成されたシリンダボア20内にピストン21が収容され、ピストン21の往復動により、冷媒ガスの吸入及び圧縮・吐出が行われるように構成されたピストン式圧縮機である。従って、他の圧縮機に比較して吸入室24と吐出室25との距離が近く、吐出室25内の熱が吸入室24内の吸入冷媒ガスに伝達され易い構造であるが、吸入室24及び吐出室25の壁面に溶射層37を形成するという比較的簡単な処理で吸入冷媒ガスの温度上昇を抑制することができる。

(10)車両空調装置の冷媒として二酸化炭素が用いられている。二酸化炭素冷媒を用いた場合には、例えばフロン冷媒を用いた場合と比較して、単位体積当たりの冷媒能力が大きく、同じ能力の圧縮機ではシリンダボア20の容積が小さく形成される。そのため、吸入室24内の冷媒ガスが加熱されて膨張し、圧縮室22への実質的な冷媒ガスの吸入量が減少した際、体積効率の低下割合が大きくなる。従って、二酸化炭素冷媒を扱う圧縮機10では、吸入冷媒ガスの加熱による膨張を抑制することによる体積効率の向上効果が大きくなる。従って、二酸化炭素冷媒の圧縮を行う圧縮機10に適用するのに特に有効であると言える。

(第2の実施形態)

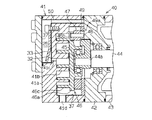

次に本発明をスクロール式圧縮機に適用した第2の実施形態を図4に従って説明する。スクロール圧縮機40は、固定スクロール41と、センターハウジング42と、モータハウジング43(一部のみ図示)とが互いに接合されている。固定スクロール41はアルミニウム合金で形成されている。回転軸44がセンターハウジング42とモータハウジング43とに回転可能に支持されている。センターハウジング42を貫通して固定スクロール41側に突出する回転軸44の端面には偏心軸44aが一体形成されている。偏心軸44aにはブッシュ45が嵌合状態で支持され、ブッシュ45には可動スクロール46が固定スクロール41と対向するようにボールベアリングを介して相対回転可能に支持されている。回転軸44はモータハウジング43内に設けられた図示しないモータにより回転される。

次に本発明をスクロール式圧縮機に適用した第2の実施形態を図4に従って説明する。スクロール圧縮機40は、固定スクロール41と、センターハウジング42と、モータハウジング43(一部のみ図示)とが互いに接合されている。固定スクロール41はアルミニウム合金で形成されている。回転軸44がセンターハウジング42とモータハウジング43とに回転可能に支持されている。センターハウジング42を貫通して固定スクロール41側に突出する回転軸44の端面には偏心軸44aが一体形成されている。偏心軸44aにはブッシュ45が嵌合状態で支持され、ブッシュ45には可動スクロール46が固定スクロール41と対向するようにボールベアリングを介して相対回転可能に支持されている。回転軸44はモータハウジング43内に設けられた図示しないモータにより回転される。

可動スクロール46の基板46aとセンターハウジング42との間には旋回リング47が介在されている。旋回リング47には円柱形状の複数本の自転阻止ピン48が貫通して止着されている。センターハウジング42と旋回リング47との間には環状の受圧プレート49が介在されている。受圧プレート49には自転阻止ピン48と同数の円形の自転阻止孔49aが周方向に配列されている。基板46aには自転阻止ピン48と同数の円形の自転阻止孔46bが周方向に配列されている。各自転阻止孔49a,46bはいずれも等間隔角度位置に配置されている。各自転阻止孔49a,46bには自転阻止ピン48の端部が挿入されている。

固定スクロール41の基板41a及び固定側渦巻壁41b、可動スクロール46の基板46a及び可動側渦巻壁46cは、密閉空間を形成する。固定スクロール41の基板41aの中心部には密閉空間と対応する位置に吐出ポート41cが形成されている。回転軸44と一体的に回転する偏心軸44aの回転に伴い、可動スクロール46が公転し、可動スクロール46の公転に伴い、図示しない外部冷媒回路の冷媒が入口41dから固定スクロール41のハウジング内へ導入される。固定スクロール41のハウジング内へ導入された冷媒ガスは、両スクロール41,46の周縁側から基板41aと基板46aとの間へ流入する。

可動スクロール46の公転に伴い、自転阻止ピン48の周面が自転阻止孔46b,49aの周面に沿って摺接し、可動スクロール46は、自転することなく公転する。可動側渦巻壁46cと固定側渦巻壁41bとの間に形成される密閉空間は、可動スクロール46の公転に伴って容積減少しつつ両スクロール41,46の中心部に向けて収束して行く。密閉空間の容積減少によって圧縮された冷媒ガスは、基板41aに形成された吐出ポート41cから吐出弁32を押しのけて吐出室25へ吐出される。

モータハウジング43内と吐出室25とは固定スクロール41及びセンターハウジング42に形成された吐出通路50によって連通されている。吐出室25内の冷媒ガスは、吐出通路50を介してモータハウジング43内に吐出される。モータハウジング43内の冷媒ガスは、モータハウジング43の出口を経由して外部冷媒回路へ出てゆく。

吐出室25の壁面と、吐出通路50の壁面と、入口41dに連通する吸入冷媒ガスの経路となる壁面には多孔性の溶射層37が形成されている。

従って、この実施形態においても、吐出室25内の高温の吐出冷媒ガスの熱がハウジングを構成する固定スクロール41の基板41aを介して吸入冷媒ガスに伝達されるのが抑制され、圧縮効率が向上する。

従って、この実施形態においても、吐出室25内の高温の吐出冷媒ガスの熱がハウジングを構成する固定スクロール41の基板41aを介して吸入冷媒ガスに伝達されるのが抑制され、圧縮効率が向上する。

実施形態は前記に限定されるものではなく、例えば次のように構成してもよい。

○ 第1の実施形態において、多孔質の溶射層37は、吸入室24の壁面、吸入冷媒ガスが圧縮されるまでの経路の壁面及び吐出室25の壁面の少なくともいずれかに形成されていればよい。例えば、吸入室24の壁面のみ、シリンダボア20の壁面のみあるいは吐出室25の壁面のみに溶射層37を形成してもよい。しかし、少なくとも吸入室24及び吐出室25の壁面に溶射層37を形成する構成が、処理のしやすさ及び吸入用の冷媒ガスの加熱防止の効果の点から好ましい。

○ 第1の実施形態において、多孔質の溶射層37は、吸入室24の壁面、吸入冷媒ガスが圧縮されるまでの経路の壁面及び吐出室25の壁面の少なくともいずれかに形成されていればよい。例えば、吸入室24の壁面のみ、シリンダボア20の壁面のみあるいは吐出室25の壁面のみに溶射層37を形成してもよい。しかし、少なくとも吸入室24及び吐出室25の壁面に溶射層37を形成する構成が、処理のしやすさ及び吸入用の冷媒ガスの加熱防止の効果の点から好ましい。

○ 圧縮機10において、吸入室24及び吐出室25の配置は、図5に示すように、吸入室24が内側に配置され、吐出室25が外側に配置される構成としてもよい。

○ シリンダブロック11、フロントハウジング12、リヤハウジング14及び固定スクロール41を構成する材料はアルミニウム合金に限らずアルミニウムとしてもよい。この場合もアルミニウム合金の場合とほぼ同様の効果が得られる。

○ シリンダブロック11、フロントハウジング12、リヤハウジング14及び固定スクロール41を構成する材料はアルミニウム合金に限らずアルミニウムとしてもよい。この場合もアルミニウム合金の場合とほぼ同様の効果が得られる。

○ シリンダブロック11、フロントハウジング12、リヤハウジング14及び固定スクロール41を構成する材料は、圧縮機で一般に使用される鉄系の材料やその他の金属を使用してもよい。

○ 溶射層37を構成する金属はニッケルに限らず、他の金属、例えばクロム、鉄、チタン、モリブデン、アルミニウム等の遷移金属であってもよい。また、溶射層37は合金で形成されてもよい。

○ 溶射層37を高速フレーム溶射で形成する際の溶射条件は前記実施形態の条件に限らない。例えば、燃焼用ガスは、酸素、プロピレン及び空気の混合ガスに限らず、酸素とプロピレンの混合ガス、酸素と水素の混合ガス、プロピレンと空気の混合ガスとしてもよい。また、粉末供給用キャリアガスとして窒素に代えて他の不活性なガス(例えば、アルゴン)を使用してもよい。

○ 溶射層37の形成は高速フレーム溶射に限らず、例えばプラズマ溶射で形成してもよい。

○ 溶射層37の空隙率は、断熱効果の観点から大きい方が好ましい。

○ 溶射層37の空隙率は、断熱効果の観点から大きい方が好ましい。

○ 圧縮機10のハウジングは、シリンダブロック11をフロントハウジング12及びリヤハウジング14で挟む構成に限らない。例えば、ハウジングをフロントハウジングとリヤハウジングとで構成し、フロントハウジング及びリヤハウジングの一方にクランク室を設け、他方のハウジングにシリンダボアを有するシリンダを嵌入した構成としてもよい。

○ 可変容量型の斜板式圧縮機に限らず、両頭式や固定容量型の斜板式圧縮機に適用してもよい。斜板が駆動軸と一体回転せずに、駆動軸の回転に伴って揺動するタイプ(ワブルタイプ)の斜板式圧縮機に適用してもよい。

○ 斜板式以外のピストン式圧縮機に適用したり、ピストン式圧縮機やスクロール式圧縮機以外の圧縮機に適用したりしてもよい。

○ 車両空調装置の冷媒として二酸化炭素を用いる圧縮機に限らず、例えば、フロン系冷媒を用いる圧縮機に適用してもよい。

○ 車両空調装置の冷媒として二酸化炭素を用いる圧縮機に限らず、例えば、フロン系冷媒を用いる圧縮機に適用してもよい。

○ 駆動軸16がエンジンから動力の供給を受けて回転される構成に限らず、モータで駆動される構成としてもよい。

○ 車両用空調装置に用いられる圧縮機に限らず、例えば家庭用空調装置に用いられる電動圧縮機に適用してもよい。

○ 車両用空調装置に用いられる圧縮機に限らず、例えば家庭用空調装置に用いられる電動圧縮機に適用してもよい。

○ 空調装置に用いられる圧縮機に限らず、空調装置以外の冷凍サイクル、例えば、冷蔵庫や冷凍庫の冷凍サイクルに用いられる圧縮機に適用してもよい。

以下の技術的思想(発明)は前記実施形態から把握できる。

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項1〜請求項5のいずれか一項に記載の発明において、前記溶射層は空隙率が5%以上である。

(2)請求項1〜請求項5及び前記技術的思想(1)のいずれか一項に記載の発明において、前記溶射層は高速フレーム溶射で形成されている。

(2)請求項1〜請求項5及び前記技術的思想(1)のいずれか一項に記載の発明において、前記溶射層は高速フレーム溶射で形成されている。

(3)請求項1〜請求項5及び前記技術的思想(1),(2)のいずれか一項に記載の発明において、冷媒として二酸化炭素が使用されている。

10…圧縮機、11…シリンダブロック、14a…壁、20…シリンダボア、21…ピストン、24…吸入室、25…吐出室、37…溶射層。

Claims (5)

- 吸入室の壁面、吸入冷媒ガスが圧縮されるまでの経路の壁面及び吐出室の壁面の少なくともいずれかに、それらの壁を構成する材料より熱伝導率の低い、金属製で多孔質の溶射層が形成されていることを特徴とする圧縮機。

- 前記溶射層を形成する金属は、その熱伝導率が前記壁を構成する材料の熱伝導率より低い金属である請求項1に記載の圧縮機。

- 前記材料はアルミニウム又はアルミニウム合金である請求項1又は請求項2に記載の圧縮機。

- 前記溶射層の金属にはニッケルが使用されている請求項1〜請求項3のいずれか一項に記載の圧縮機。

- 前記圧縮機は、シリンダブロックに形成されたシリンダボア内にピストンが収容され、ピストンの往復動により、冷媒ガスの吸入及び圧縮・吐出が行われるように構成されたピストン式圧縮機である請求項1〜請求項4のいずれか一項に記載の圧縮機。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110195A JP2005291160A (ja) | 2004-04-02 | 2004-04-02 | 圧縮機 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004110195A JP2005291160A (ja) | 2004-04-02 | 2004-04-02 | 圧縮機 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005291160A true JP2005291160A (ja) | 2005-10-20 |

Family

ID=35324361

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004110195A Pending JP2005291160A (ja) | 2004-04-02 | 2004-04-02 | 圧縮機 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005291160A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008538231A (ja) * | 2006-09-12 | 2008-10-16 | 松下電器産業株式会社 | 冷却システム用コンプレッサ構造 |

-

2004

- 2004-04-02 JP JP2004110195A patent/JP2005291160A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008538231A (ja) * | 2006-09-12 | 2008-10-16 | 松下電器産業株式会社 | 冷却システム用コンプレッサ構造 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20090004030A1 (en) | Compressor swash plate and method of manufacturing the same | |

| CN101454540A (zh) | 膨胀机及膨胀机一体型压缩机 | |

| US20020104432A1 (en) | Compressor and sliding member thereof | |

| JP2005291160A (ja) | 圧縮機 | |

| US10337510B2 (en) | Wear-resistant coating for oil pump cavity | |

| JP2002155875A (ja) | スクロール圧縮機 | |

| JP2755193B2 (ja) | 圧縮機におけるピストン | |

| JP4452035B2 (ja) | スクロール圧縮機 | |

| JPH10196539A (ja) | 往復式圧縮機 | |

| JP2012117425A (ja) | 圧縮機 | |

| JP2012117426A (ja) | 圧縮機 | |

| JP2006207391A (ja) | 流体機械 | |

| JP2005076567A (ja) | 圧縮機 | |

| JP2005140072A (ja) | スクロール圧縮機 | |

| JP2011017269A (ja) | 斜板式圧縮機 | |

| US20050220632A1 (en) | Compressor | |

| KR101147559B1 (ko) | 압축기용 사판 | |

| JP2009121280A (ja) | 冷媒圧縮機及びその製造方法 | |

| JP2000110716A (ja) | ピストン式圧縮機 | |

| JP2007327390A (ja) | 流体機械 | |

| JP2002004063A (ja) | 金属皮膜形成方法 | |

| KR101117179B1 (ko) | 사판식 압축기의 피스톤 제조방법 | |

| KR20210105537A (ko) | 사판식 압축기 | |

| JP2002089441A (ja) | 片側斜板式圧縮機 | |

| JP2002089436A (ja) | 可変容量型斜板式圧縮機 |