JP2005290435A - チェーン用ピンおよびその製造方法 - Google Patents

チェーン用ピンおよびその製造方法 Download PDFInfo

- Publication number

- JP2005290435A JP2005290435A JP2004104572A JP2004104572A JP2005290435A JP 2005290435 A JP2005290435 A JP 2005290435A JP 2004104572 A JP2004104572 A JP 2004104572A JP 2004104572 A JP2004104572 A JP 2004104572A JP 2005290435 A JP2005290435 A JP 2005290435A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- pin

- chain

- treatment

- base material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 19

- 238000011282 treatment Methods 0.000 claims abstract description 43

- 239000000463 material Substances 0.000 claims abstract description 39

- 239000012535 impurity Substances 0.000 claims abstract description 38

- 238000005498 polishing Methods 0.000 claims abstract description 23

- INZDTEICWPZYJM-UHFFFAOYSA-N 1-(chloromethyl)-4-[4-(chloromethyl)phenyl]benzene Chemical compound C1=CC(CCl)=CC=C1C1=CC=C(CCl)C=C1 INZDTEICWPZYJM-UHFFFAOYSA-N 0.000 claims abstract description 21

- 238000000034 method Methods 0.000 claims description 24

- 229910000831 Steel Inorganic materials 0.000 claims description 23

- 239000010959 steel Substances 0.000 claims description 23

- 229910003470 tongbaite Inorganic materials 0.000 claims description 23

- UFGZSIPAQKLCGR-UHFFFAOYSA-N chromium carbide Chemical compound [Cr]#C[Cr]C#[Cr] UFGZSIPAQKLCGR-UHFFFAOYSA-N 0.000 claims description 22

- 238000007517 polishing process Methods 0.000 claims description 18

- 239000011651 chromium Substances 0.000 claims description 14

- 238000005254 chromizing Methods 0.000 claims description 13

- 230000003247 decreasing effect Effects 0.000 claims description 2

- 239000010410 layer Substances 0.000 abstract description 103

- 239000002344 surface layer Substances 0.000 abstract description 5

- ZLANVVMKMCTKMT-UHFFFAOYSA-N methanidylidynevanadium(1+) Chemical class [V+]#[C-] ZLANVVMKMCTKMT-UHFFFAOYSA-N 0.000 abstract description 3

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 11

- 229910052804 chromium Inorganic materials 0.000 description 11

- 229910052720 vanadium Inorganic materials 0.000 description 9

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 9

- 238000005299 abrasion Methods 0.000 description 7

- 239000003921 oil Substances 0.000 description 5

- 238000001723 curing Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 230000008595 infiltration Effects 0.000 description 3

- 238000001764 infiltration Methods 0.000 description 3

- 238000002441 X-ray diffraction Methods 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000000921 elemental analysis Methods 0.000 description 2

- 239000010687 lubricating oil Substances 0.000 description 2

- 238000005461 lubrication Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 229910000975 Carbon steel Inorganic materials 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 239000010962 carbon steel Substances 0.000 description 1

- 150000001844 chromium Chemical class 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- FXNGWBDIVIGISM-UHFFFAOYSA-N methylidynechromium Chemical compound [Cr]#[C] FXNGWBDIVIGISM-UHFFFAOYSA-N 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 238000012795 verification Methods 0.000 description 1

Images

Landscapes

- Other Surface Treatments For Metallic Materials (AREA)

Abstract

【課題】 耐摩耗性を向上させることができるチェーン用ピンを提供する。

【解決手段】 サイレントチェーンの連結ピン3に対してVC処理を行なった後、母材の最表層をバレル研磨処理によって除去することにより、V8 C7 以外のバナジウム炭化物を多く含む不純物が除去されたVC層を母材の最表部に形成する。

【選択図】 図3

【解決手段】 サイレントチェーンの連結ピン3に対してVC処理を行なった後、母材の最表層をバレル研磨処理によって除去することにより、V8 C7 以外のバナジウム炭化物を多く含む不純物が除去されたVC層を母材の最表部に形成する。

【選択図】 図3

Description

本発明は、耐摩耗性を向上させたチェーン用ピンおよびその製造方法に関する。

サイレントチェーンやローラチェーン等の動力伝達用チェーンやプライマリドライブチェーンにおいては、チェーンの運転中にリンクがピンの回りを回転摺動することによってピンが摩耗する。そこで、従来よりピンの耐摩耗性を向上させるための種々の硬化処理が提案されている。

たとえば、特開平10−169723号公報に示すものでは、ピン素材の表面にクロム、チタニウム、バナジウム、ニオビウムのうちの少なくとも一つの炭化物層を形成している。

ここで、本件出願に係る発明者らは、チェーン用ピンに種々の条件下でバナダイズ処理(VC処理)を行ってピン表面にバナジウム炭化物層(VC層)を形成し、このようなVC処理を行った各種VCピンをそれぞれチェーンに組み込んで、各チェーンに対してそれぞれ摩耗試験を行った。その結果、VC層の違いにより、チェーン摩耗伸びにばらつきが生じることが分かった。

そこで、各VC層をX線線分析法により元素分析した結果、以下のことが判明した。すなわち、バナジウム炭化物の中で耐摩耗性にもっとも優れているのは、V8C7であり、これ以外のバナジウム炭化物を多く含む不純物層は、V8C7に比べて耐摩耗性に劣ることが分かった。また、不純物層は、VC処理の炉内冷却時に形成されると考えられ、V2Cを多く含むと推測されているが、ピンの最表部に形成されることが多いこともわかった。

特開平10−169723号公報(段落番号[0012]参照)

本発明は、このような検証結果に基づいてなされたもので、本発明が解決しようとする課題は、耐摩耗性を向上させることができるチェーン用ピンおよびその製造方法を提供することにある。

請求項1の発明に係るチェーン用ピンは、チェーン用ピンの母材となる鋼の最表部に、不純物層が除去されたVC層が形成されていることを特徴としている。

請求項2の発明に係るチェーン用ピンは、チェーン用ピンの母材となる鋼の最表部に、V8 C7 以外のバナジウム炭化物を多く含む不純物層が除去されたVC層が形成されていることを特徴としている。

請求項3の発明に係るチェーン用ピンは、チェーン用ピンの母材となる鋼の最表部に、V8C7を含みかつV2Cが除去されたVC層が形成されていることを特徴としている。

請求項4の発明に係るチェーン用ピンは、請求項1ないし3のいずれかにおいて、VC層が、CrCまたはCrが混合された混合層であることを特徴としている。

請求項5の発明に係るチェーン用ピンは、請求項1ないし4のいずれかにおいて、VC層と母材との間の境界領域において、V8C7の含有率が急激に減少しかつCrCの含有率が急激に増加している境界層が形成されていることを特徴としている。

請求項6の発明に係るチェーン用ピンは、請求項1ないし3のいずれかにおいて、不純物層またはV2Cがいずれも研磨処理によって除去されていることを特徴としている。

請求項7の発明に係るチェーン用ピンの製造方法は、以下の工程から構成されている。

i)チェーン用ピンの母材となる鋼の表面に、バナダイズ処理を行うことにより、V8C7を含むVC層を形成させる。

ii)研磨処理により、VC層の最表層から不純物層を除去する。

i)チェーン用ピンの母材となる鋼の表面に、バナダイズ処理を行うことにより、V8C7を含むVC層を形成させる。

ii)研磨処理により、VC層の最表層から不純物層を除去する。

請求項8の発明に係るチェーン用ピンの製造方法は、以下の工程から構成されている。

i)チェーン用ピンの母材となる鋼の表面に、バナダイズ処理を行うことにより、V8C7を含むVC層を形成させる。

ii)研磨処理により、VC層の最表層からV2Cを除去する。

i)チェーン用ピンの母材となる鋼の表面に、バナダイズ処理を行うことにより、V8C7を含むVC層を形成させる。

ii)研磨処理により、VC層の最表層からV2Cを除去する。

請求項9の発明に係るチェーン用ピンの製造方法は、以下の工程から構成されている。

i)チェーン用ピンの母材となる鋼の表面に、クロマイジング処理を行うことによりCrC層を形成させる。

ii)クロマイジング処理の際の温度よりも高温でクロマイジングおよびバナダイズ処理を行うことにより、V8C7を含むバナジウム炭化物およびクロム炭化物の混合層をCrC層の上に形成させる。

iii)研磨処理により、混合層の最表層から不純物層を除去する。

i)チェーン用ピンの母材となる鋼の表面に、クロマイジング処理を行うことによりCrC層を形成させる。

ii)クロマイジング処理の際の温度よりも高温でクロマイジングおよびバナダイズ処理を行うことにより、V8C7を含むバナジウム炭化物およびクロム炭化物の混合層をCrC層の上に形成させる。

iii)研磨処理により、混合層の最表層から不純物層を除去する。

請求項10の発明に係るチェーン用ピンの製造方法は、以下の工程から構成されている。

i)チェーン用ピンの母材となる鋼の表面に、クロマイジング処理を行うことによりCrC層を形成させる。

ii)クロマイジング処理の際の温度よりも高温でクロマイジングおよびバナダイズ処理を行うことにより、V8C7を含むバナジウム炭化物およびクロム炭化物の混合層をCrC層の上に形成させる。

iii)研磨処理により、混合層の最表層からV2Cを除去する。

i)チェーン用ピンの母材となる鋼の表面に、クロマイジング処理を行うことによりCrC層を形成させる。

ii)クロマイジング処理の際の温度よりも高温でクロマイジングおよびバナダイズ処理を行うことにより、V8C7を含むバナジウム炭化物およびクロム炭化物の混合層をCrC層の上に形成させる。

iii)研磨処理により、混合層の最表層からV2Cを除去する。

請求項11の発明に係るチェーン用ピンの製造方法は、請求項7ないし10のいずれかにおいて、最表層から除去される層の厚みが2〜5μmであることを特徴としている。

請求項12の発明に係るチェーン用ピンの製造方法は、請求項7ないし10のいずれかにおいて、研磨処理が、ビッカース硬度Hv2000〜5500の研磨剤を用いたバレル研磨処理であることを特徴としている。

請求項13の発明に係るチェーン用ピンは、請求項7ないし12のいずれかの方法により製造されている。

本発明によれば、チェーン用ピンの母材となる鋼の最表部に、不純物層が除去されたVC層を形成するようにしたので、ピンの耐摩耗性を向上させることができる。

以下、本発明の実施態様を添付図面に基づいて説明する。

<第1の実施例>

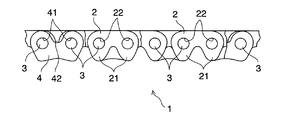

図1は本発明の第1の実施例による連結ピンが採用されたサイレントチェーンの平面概略図、図2はその正面概略図、図3(a)は研磨処理前の連結ピンの断面部分図、同図(b)は研磨処理後の連結ピンの断面部分図、図4は連結ピンのVC処理の際の温度制御線図、図5はサイレントチェーンの摩耗試験後の連結ピンおよびリンクプレートの摩耗量を示すグラフである。

<第1の実施例>

図1は本発明の第1の実施例による連結ピンが採用されたサイレントチェーンの平面概略図、図2はその正面概略図、図3(a)は研磨処理前の連結ピンの断面部分図、同図(b)は研磨処理後の連結ピンの断面部分図、図4は連結ピンのVC処理の際の温度制御線図、図5はサイレントチェーンの摩耗試験後の連結ピンおよびリンクプレートの摩耗量を示すグラフである。

図1および図2に示すように、サイレントチェーン1は、各々一対の歯部21およびピン穴22を有する多数のリンクプレート2を厚み方向および長手方向に積層するとともに、各ピン穴22内に挿入した連結ピン(チェーン用ピン)3で各リンクプレート2を枢支可能に連結することにより構成されている。リンクプレート2の最外側には、ガイドリンク4が配置されており、ガイドリンク4のピン穴41内には、連結ピン3の端部が固定されている。なお、ここでは、ガイドリンクとして、その背面側にクロッチ部42が形成されたいわゆる低剛性ガイドを例にとっている。

連結ピン3には、VC処理(バナダイズ処理)による硬化処理が施されており、VC処理後、連結ピン3の母材表面には、図3(a)に示すように、V8C7を主成分とするバナジウム炭化物層(VC層)が形成されており、VC層の上の最表層には、不純物層が形成されている。VC処理後、連結ピン3には、バレル研磨などの研磨処理が施されており、これにより、図3(b)に示すように、最表層の不純物層が除去されている。不純物層は、V8C7以外のバナジウム炭化物を多く含む層であり、主にV2Cを含んでいると推測される。また、バレル研磨により除去される不純物層の厚みは、2〜5μmが好ましい。

次に、連結ピン3のVC処理について、図4を用いて説明する。図4は、ピンの加熱処理炉(図示せず)の温度制御を説明するための線図であり、この温度分布はI,II, III の3つの部分から構成されている。

まず、図4中のIに示すように、炉内の温度を900〜1100℃まで上昇させる。そして、IIに示すように、炉内の温度を所定時間一定に保持する。このとき、炉内においてピン母材の表層では、以下の反応が進行していると考えられる。

8VCl2+7C ⇔ V8C7↓+8Cl2

8VCl2+7C ⇔ V8C7↓+8Cl2

次に、III に示すように、炉内の温度を下げる。このとき、炉内においてピン母材の表層では、以下の反応が進行していると考えられる。

2VCl2+C ⇔ V2C↓+2Cl2

2VCl2+C ⇔ V2C↓+2Cl2

このようにして、連結ピンの母材の上にV8C7からなるバナジウム炭化物層(VC層)が形成されるとともに、その表層に、V8C7以外のバナジウム炭化物を多く含む不純物層が形成されることになる(図3(a)参照)。

ところで、連結ピンのVC処理の際に、最表層に不純物層が形成されるのは、図4中のIII に示すような炉内冷却時に、連結ピンの母材からのC原子の供給が減少するためであると考えられる。

次に、連結ピンに対して、バレル研磨処理を施すことにより、連結ピンの最表層の不純物層を除去する。このバレル研磨処理の際には、ビッカース硬度Hv2000〜5500の研磨剤を用いて処理するのが好ましい。これは、連結ピンの母材表面に形成されるV8C7の硬度がHv2500程度であり、また最表層の不純物層の硬度がHv2000程度かまたはこれよりも低いためである。

このようなバレル研磨処理により、図3(b)に示すように、連結ピンの母材表面には、V8C7のみからなるバナジウム炭化物層(VC層)が残ることになる。

次に、不純物層が除去された連結ピンからなるサイレントチェーンと、不純物層が残されたままの連結ピンからなるサイレントチェーンの双方について、同様の条件下で摩耗試験を行った。試験条件は、以下のとおりである。

ドライブスプロケット回転数:6000rpm

潤滑方法:強制給油(0.5L/min)

運転時間:100時間

ドライブスプロケット回転数:6000rpm

潤滑方法:強制給油(0.5L/min)

運転時間:100時間

摩耗試験結果を図5に示す。同図において、連結ピンの不純物層が除去されたサイレントチェーンの摩耗試験結果を右側の棒グラフで、連結ピンに不純物層が残されたままのサイレントチェーンの摩耗試験結果を左側の棒グラフでそれぞれ示している。また、各棒グラフにおいて、白抜きの部分はチェーン1ピッチ当たりのリンク摩耗量を示し、網かけの部分はチェーン1ピッチ当たりのピン摩耗量を示している。

図5から分かるように、連結ピンに不純物層が残されたものでは、リンクプレートの摩耗量が8μmで、ピンの摩耗量が0.6μmであった。また、連結ピンの不純物層が除去されたものでは、リンクプレートの摩耗量が4μmで、ピンの摩耗量が0.3μmであった。

このように、不純物層が除去されたサイレントチェーンの方が、連結ピンの摩耗量のみならず、リンクプレートのピン穴の摩耗量も著しく低下していることが分かる。

<第2の実施例>

第1の実施例では、連結ピンの母材表面に、バナジウム炭化物のみからなるVC層が形成された例を示したが、本発明の適用はこれに限定されない。VC層の内部にクロムまたはクロム炭化物(CrC)が混合されていてもよい。

第1の実施例では、連結ピンの母材表面に、バナジウム炭化物のみからなるVC層が形成された例を示したが、本発明の適用はこれに限定されない。VC層の内部にクロムまたはクロム炭化物(CrC)が混合されていてもよい。

図6は、このような硬化層が形成された連結ピンの母材表面の断面写真を示しており、同図(a)は研磨処理前の連結ピンの断面拡大部分図、同図(b)は研磨処理後の連結ピンの断面拡大部分図である。なお、図6においては、連結ピンがガイドリンクに固定された状態で示されており、このため、ピン断面の上方には、ガイドリンク断面が併せて示されている。

連結ピン3には、クロム浸透処理(クロマイジング処理)およびVC処理(バナダイズ処理)による硬化処理が施されている。硬化処理後、連結ピン3の母材表面には、図6(a)に示すように、CrC層と、その上層に配置されたVC層とが形成されており、VC層の最表層には、不純物層が形成されている。硬化処理後、連結ピン3には、バレル研磨などの研磨処理が施されており、これにより、図6(b)に示すように、最表層の不純物層が除去されている。なお、このバレル研磨では、VC層が5μmほど除去されている。不純物層は、上述したように、V8C7以外のバナジウム炭化物を多く含む層であり、主にV2Cを含んでいると推測される。

連結ピン3の母材表面の組成をさらに詳細に示したのが図7である。同図は、波長分散型X線マイクロアナライザによるX線線分析法により元素分析された結果を示している。同図に示すように、連結ピン3の硬化層は、母材の最表面に形成され、VCを主成分としかつ少量のCrCを含む炭化物層と、炭化物層および母材間に形成され、VC(正確にはV8C7)の含有率が急激に減少しかつCrCの含有率が急激に増加している境界層とから構成されている。

このような連結ピンの硬化処理方法について説明すると、以下のとおりである。

まず、第1の工程において、チェーン用ピンの母材となる鋼である、たとえば軸受鋼や機械構造用炭素鋼に対して、800〜900℃の温度下でクロム浸透処理を行うことにより、数μm程度の厚みの薄いクロム炭化物層を鋼の表面に形成させる。

まず、第1の工程において、チェーン用ピンの母材となる鋼である、たとえば軸受鋼や機械構造用炭素鋼に対して、800〜900℃の温度下でクロム浸透処理を行うことにより、数μm程度の厚みの薄いクロム炭化物層を鋼の表面に形成させる。

その後、第2の工程において、900〜1100℃の温度下で、クロムおよびバナジウム浸透処理を行うことにより、鋼の最表面に、すなわち第1の工程で形成されたクロム炭化物層の上に、バナジウム炭化物およびクロム炭化物の混合層を形成させる。この混合層の形成時には、第1の工程で形成されたクロム炭化物層の内部に徐々にバナジウム炭化物層が浸透していくことになる。このクロムおよびバナジウム浸透処理は、第1の工程におけるクロム浸透処理よりも長時間にわたって実行される。これにより、クロムよりもバナジウムを多く含みかつクロム炭化物層よりも厚い炭化物層(V8C7層)が鋼の表面に形成される。また、このとき、最表層には、V8C7以外のバナジウム炭化物を多く含む不純物層が形成される。

その一方、第2の工程でのクロムおよびバナジウム浸透処理に先立って、第1の工程でクロムの浸透処理が行われているので、鋼の最表面に形成されたバナジウム炭化物およびクロム炭化物の混合層と鋼との間の境界領域には、クロム炭化物を比較的多量に含むクロムリッチ層が形成されることになる。

次に、連結ピンに対して、ビッカース硬度Hv2000〜5500の研磨剤を用いてバレル研磨処理を施すことにより、連結ピンの最表層の不純物層を除去する。このバレル研磨処理により、前記第1の実施例と同様に、連結ピンの母材表面には、CrCを含むVC層のみが残ることになる(図6(b))。

次に、不純物層が除去された連結ピンからなるサイレントチェーンと、不純物層が残されたままの連結ピンからなるサイレントチェーンの双方について、同様の条件下で摩耗試験を行った結果を図8および図9に示す。図8は、潤滑油として未使用のクリーンオイルを使用した場合の試験結果を示し、図9は、潤滑油として添加剤入りのオイルを使用した場合の試験結果を示している。

図8および図9から明らかなように、いずれのオイルを用いた場合でも、不純物層が除去されたサイレントチェーンの方が、チェーン伸びが低下しており、このことから、不純物層が除去されている連結ピンの方が耐摩耗性が向上していることが分かる。

しかも、この場合には、母材およびバナジウム炭化物との結合力が大きいクロム炭化物を比較的多く含むクロムリッチ層が炭化物層と母材との間の境界層に形成されることにより、高面圧下でも炭化物層が母材から剥離しにくくなっており、これにより、ピンの耐摩耗性が一層向上している。

<他の実施例>

前記各実施例では、硬化処理後の連結ピンの研磨処理として、バレル研磨を例にとって説明したが、本発明の適用はこれに限定されない。たとえば、センタレス研磨により研磨処理を行うようにしてもよい。

前記各実施例では、硬化処理後の連結ピンの研磨処理として、バレル研磨を例にとって説明したが、本発明の適用はこれに限定されない。たとえば、センタレス研磨により研磨処理を行うようにしてもよい。

1: サイレントチェーン

3: 連結ピン(チェーン用ピン)

3: 連結ピン(チェーン用ピン)

Claims (13)

- チェーン用ピンの母材となる鋼の最表部に、不純物層が除去されたVC層が形成されている、

ことを特徴とするチェーン用ピン。 - チェーン用ピンの母材となる鋼の最表部に、V8 C7 以外のバナジウム炭化物を多く含む不純物層が除去されたVC層が形成されている、

ことを特徴とするチェーン用ピン。 - チェーン用ピンの母材となる鋼の最表部に、V8C7を含みかつV2Cが除去されたVC層が形成されている、

ことを特徴とするチェーン用ピン。 - 請求項1ないし3のいずれかにおいて、

前記VC層は、CrCまたはCrが混合された混合層である、

ことを特徴とするチェーン用ピン。 - 請求項1ないし4のいずれかにおいて、

前記VC層と前記母材との間の境界領域において、V8C7の含有率が急激に減少しかつCrCの含有率が急激に増加している境界層が形成されている、

ことを特徴とするチェーン用ピン。 - 請求項1ないし3のいずれかにおいて、

前記不純物層または前記V2Cがいずれも研磨処理によって除去されている、

ことを特徴とするチェーン用ピン。 - チェーン用ピンの製造方法であって、

チェーン用ピンの母材となる鋼の表面に、バナダイズ処理を行うことにより、V8C7を含むVC層を形成させ、

次に、研磨処理により、前記VC層の最表層から不純物層を除去した、

ことを特徴とするチェーン用ピンの製造方法。 - チェーン用ピンの製造方法であって、

チェーン用ピンの母材となる鋼の表面に、バナダイズ処理を行うことにより、V8C7を含むVC層を形成させ、

次に、研磨処理により、前記VC層の最表層からV2Cを除去した、

ことを特徴とするチェーン用ピンの製造方法。 - チェーン用ピンの製造方法であって、

チェーン用ピンの母材となる鋼の表面に、クロマイジング処理を行うことによりCrC層を形成させ、

次に、前記クロマイジング処理の際の温度よりも高温でクロマイジングおよびバナダイズ処理を行うことにより、V8C7を含むバナジウム炭化物およびクロム炭化物の混合層を前記CrC層の上に形成させ、

次に、研磨処理により、前記混合層の最表層から不純物層を除去した、

ことを特徴とするチェーン用ピンの製造方法。 - チェーン用ピンの製造方法であって、

チェーン用ピンの母材となる鋼の表面に、クロマイジング処理を行うことによりCrC層を形成させ、

次に、前記クロマイジング処理の際の温度よりも高温でクロマイジングおよびバナダイズ処理を行うことにより、V8C7を含むバナジウム炭化物およびクロム炭化物の混合層を前記CrC層の上に形成させ、

次に、研磨処理により、前記混合層の最表層からV2Cを除去した、

ことを特徴とするチェーン用ピンの製造方法。 - 請求項7ないし10のいずれかにおいて、

前記最表層から除去される層の厚みが2〜5μmである、

ことを特徴とするチェーン用ピンの製造方法。 - 請求項7ないし10のいずれかにおいて、

前記研磨処理が、ビッカース硬度Hv2000〜5500の研磨剤を用いたバレル研磨処理である、

ことを特徴とするチェーン用ピンの製造方法。 - 請求項7ないし12のいずれかの方法により製造されたチェーン用ピン。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004104572A JP2005290435A (ja) | 2004-03-31 | 2004-03-31 | チェーン用ピンおよびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004104572A JP2005290435A (ja) | 2004-03-31 | 2004-03-31 | チェーン用ピンおよびその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290435A true JP2005290435A (ja) | 2005-10-20 |

Family

ID=35323703

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004104572A Pending JP2005290435A (ja) | 2004-03-31 | 2004-03-31 | チェーン用ピンおよびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290435A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2430476A (en) * | 2005-09-26 | 2007-03-28 | Tsubakimoto Chain Co | Silent chain having links with chamfered or rounded pin holes |

| EP1878943A2 (en) | 2006-07-11 | 2008-01-16 | Tsubakimoto Chain Co. | Chain for use in automobile engine |

| EP1881231A2 (en) | 2006-07-18 | 2008-01-23 | Tsubakimoto Chain Co. | Chain for use in automobile engine |

| WO2008120401A1 (ja) * | 2007-03-29 | 2008-10-09 | Daido Kogyo Co., Ltd. | 耐摩耗性チェーン |

| US10174809B2 (en) * | 2012-09-21 | 2019-01-08 | Schaeffler Technologies AG & Co. KG | Chain element and method for the production thereof |

-

2004

- 2004-03-31 JP JP2004104572A patent/JP2005290435A/ja active Pending

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2430476A (en) * | 2005-09-26 | 2007-03-28 | Tsubakimoto Chain Co | Silent chain having links with chamfered or rounded pin holes |

| EP1878943A2 (en) | 2006-07-11 | 2008-01-16 | Tsubakimoto Chain Co. | Chain for use in automobile engine |

| EP1878943A3 (en) * | 2006-07-11 | 2009-09-09 | Tsubakimoto Chain Co. | Chain for use in automobile engine |

| EP1881231A2 (en) | 2006-07-18 | 2008-01-23 | Tsubakimoto Chain Co. | Chain for use in automobile engine |

| EP1881231A3 (en) * | 2006-07-18 | 2009-09-09 | Tsubakimoto Chain Co. | Chain for use in automobile engine |

| WO2008120401A1 (ja) * | 2007-03-29 | 2008-10-09 | Daido Kogyo Co., Ltd. | 耐摩耗性チェーン |

| GB2459630A (en) * | 2007-03-29 | 2009-11-04 | Daido Kogyo Kk | Antiwear chain |

| GB2459630B (en) * | 2007-03-29 | 2011-09-28 | Daido Kogyo Kk | Wear-resistant chain |

| JP5110610B2 (ja) * | 2007-03-29 | 2012-12-26 | 大同工業株式会社 | 耐摩耗性チェーン |

| DE112007003413B4 (de) * | 2007-03-29 | 2014-08-14 | Daido Kogyo Co., Ltd. | Verschleissfeste Kette |

| US8932164B2 (en) | 2007-03-29 | 2015-01-13 | Daido Kogyo Co., Ltd. | Wear-resistant chain |

| US10174809B2 (en) * | 2012-09-21 | 2019-01-08 | Schaeffler Technologies AG & Co. KG | Chain element and method for the production thereof |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3734760B2 (ja) | サイレントチェーン | |

| KR102203306B1 (ko) | 슬라이딩 부재, 및 체인용 링크 및 당해 링크를 구비한 체인 | |

| JP3479668B2 (ja) | 装軌車両の足回り装置およびその肉盛強化方法 | |

| CN108603261B (zh) | 钢部件、齿轮部件以及钢部件的制造方法 | |

| DE60215592T2 (de) | Riemen für ein stufenlos regelbares Getriebe | |

| JP4501573B2 (ja) | 歯車及び歯車の製造方法 | |

| JP2005290435A (ja) | チェーン用ピンおよびその製造方法 | |

| JP4394193B2 (ja) | リンクチェーン | |

| JP2009228829A (ja) | 軸棒の製造方法、軸受の製造方法、軸棒および軸受 | |

| JPH10202435A (ja) | はすば歯車の製造方法 | |

| JP4456396B2 (ja) | 硬質炭化物層の形成方法、並びにこの形成方法により得られたローラーチェーン及びサイレントチェーン | |

| JP4874199B2 (ja) | なじみ性に優れた歯車部品 | |

| JP2006336056A (ja) | 耐摩耗性鋼製部品およびその製造方法 | |

| JP5207236B2 (ja) | 軸棒の製造方法、軸受の製造方法、軸棒および軸受 | |

| EP1729032B1 (en) | Steel parts having high wear and abrasion resistance and method for manufacturing the same | |

| JP2005023399A (ja) | 面疲労強度及び曲げ疲労強度に優れた鋼部品の製造方法及び鋼部品 | |

| CN104565206A (zh) | 一种发动机渗钒正时链条 | |

| JP2924993B2 (ja) | 歯車装置 | |

| JP2007262470A (ja) | ベルト式cvt用プーリー | |

| JPH07828B2 (ja) | 浸炭部品 | |

| JPH08174340A (ja) | 面疲労強度に優れた機械構造用部品およびその製造方法 | |

| EP4502226A1 (en) | Gear component | |

| US9638284B2 (en) | Wear-resistant chain pin | |

| RU2120478C1 (ru) | Способ формирования упрочненного слоя детали | |

| JP2000346177A (ja) | 球状黒鉛鋳鉄材からなる歯車 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20060216 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Effective date: 20070925 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071004 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20080219 |