JP2005133043A - 発泡材料及びその製造方法並びにその成形体 - Google Patents

発泡材料及びその製造方法並びにその成形体 Download PDFInfo

- Publication number

- JP2005133043A JP2005133043A JP2003373709A JP2003373709A JP2005133043A JP 2005133043 A JP2005133043 A JP 2005133043A JP 2003373709 A JP2003373709 A JP 2003373709A JP 2003373709 A JP2003373709 A JP 2003373709A JP 2005133043 A JP2005133043 A JP 2005133043A

- Authority

- JP

- Japan

- Prior art keywords

- aggregate

- molded body

- resin

- binder

- foamed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B17/00—Recovery of plastics or other constituents of waste material containing plastics

- B29B17/0026—Recovery of plastics or other constituents of waste material containing plastics by agglomeration or compacting

- B29B17/0042—Recovery of plastics or other constituents of waste material containing plastics by agglomeration or compacting for shaping parts, e.g. multilayered parts with at least one layer containing regenerated plastic

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/62—Plastics recycling; Rubber recycling

Abstract

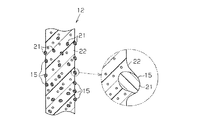

【解決手段】 発泡材料は、骨材21と、結合材22とを混合して製造されたものである。骨材21は、廃棄等されて回収等された樹脂成形体を粉砕して得られた粉砕物である。また、結合材22は発泡性を有する合成樹脂材料である。成形体は、この発泡材料を使用し、同発泡材料を発泡させて所定形状に成形したものである。そして、当該成形体の表面は、同表面から骨材21が突出することにより、凹凸状に形成されている。

【選択図】 図1

Description

請求項3に記載の発泡材料の発明は、請求項1又は請求項2に記載の発明において、前記樹脂成形体はシート材から所定形状に成形されたものであるとともに、該成形の際に熱が加えられたものであることを要旨とする。

請求項7に記載の成形体の発明は、請求項6に記載の発明において、前記発泡材料を使用して予備体を形成し、当該予備体を所定形状に切削又は切断して成形されることを要旨とする。

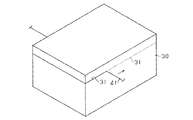

図2に示すように、成形体であるプランター10は、長四角板状をなす底壁11と、この底壁11の長側縁及び短側縁からそれぞれ立設された各一対の長側壁12及び短側壁13とから、上面を開口した四角箱状に形成されている。当該プランター10は、その内部に土等を収容し、植物等を栽培するために使用されるものであり、その底壁11には、水抜きのための複数の孔14が透設されている。そして、このプランター10は、前記底壁11、長側壁12及び短側壁13がそれぞれ発泡材料から形成されており、使用時における重量軽減、断熱性向上等が図られている。また、このプランター10は、その表面を、例えば花崗岩、御影石等の石調、煉瓦調等となるように塗装することによって美装処理が施されており、意匠性の向上が図られている。

・ 実施形態の発泡材料によれば、樹脂成形体の粉砕物を骨材21とし、この骨材21と新材からなる結合材22とを混合して構成されている。このため、樹脂成形体の粉砕物を溶融してペレット、インゴッド等とする必要はなく、粉砕物としたまま再利用することが可能である。従って、再利用に係る処理の簡易化を図ることができる。

・ また、当該発泡材料の成形体であるプランター10においても、その成形時に粉砕物を溶融して得られたペレット、インゴッド等の破砕処理、再溶融処理等を必要としないため、再利用に係る処理の簡易化を図ることができる。

・ また、発泡樹脂製の樹脂成形体の粉砕物を骨材21とすることにより、同骨材21の密度を軽くすることが可能であり、結合材22と混合する際にほぼ均一に混合することができる。

・ また、プランター10は、発泡材料から予備体30を形成し、当該予備体30を所定形状に切断して成形されている。このため、切断時には予備体30が軟らかく、成形を容易に行うことができる。

・ また、プランター10は、成形の際にその表面が加熱されることによって凹凸状とされている。このため、骨材21及び結合材22を減容させ、硬くすることにより、強度の向上を図ることができる。

・ 前記プランター10を成形する際、水抜きのための孔14は、加熱された棒等を底壁11に押し当てる等して同底壁11を加熱し、溶融させることによって形成してもよい。この場合、当該孔14の内周面は、長側壁12等の表面と同様に凹凸状となり、当該孔14から外部へ漏れ出そうとする土等が該内周面の凹凸に引っ掛かりやすくなるため、当該孔14からの土等の漏出を抑制することが可能となる。

Claims (8)

- 樹脂成形体の粉砕物を骨材とし、発泡性を有する合成樹脂材料を結合材として、これら骨材と結合材とを含有してなることを特徴とする発泡材料。

- 前記樹脂成形体は、発泡樹脂製のものであることを特徴とする請求項1に記載の発泡材料。

- 前記樹脂成形体はシート材から所定形状に成形されたものであるとともに、該成形の際に熱が加えられたものであることを特徴とする請求項1又は請求項2に記載の発泡材料。

- 前記発泡性を有する合成樹脂材料は発泡性ビーズであり、当該発泡性ビーズを結合材として用いることによって独立気泡体として成形されることを特徴とする請求項1から請求項3のいずれか一項に記載の発泡材料。

- 樹脂成形体を粉砕する粉砕工程と、発泡性を有する合成樹脂材料を製造する調製工程と、前記粉砕工程で得られた骨材及び前記調製工程で得られた結合材を混合する混合工程とを備えることを特徴とする発泡材料の製造方法。

- 請求項1から請求項4のいずれか一項に記載の発泡材料を使用して得られることを特徴とする成形体。

- 前記発泡材料を使用して予備体を形成し、当該予備体を所定形状に切削又は切断して成形されることを特徴とする請求項6に記載の成形体。

- 前記発泡材料が使用された箇所を加熱し、当該箇所の表面を凹凸状に形成することを特徴とする請求項6又は請求項7に記載の成形体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003373709A JP2005133043A (ja) | 2003-10-31 | 2003-10-31 | 発泡材料及びその製造方法並びにその成形体 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003373709A JP2005133043A (ja) | 2003-10-31 | 2003-10-31 | 発泡材料及びその製造方法並びにその成形体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005133043A true JP2005133043A (ja) | 2005-05-26 |

| JP2005133043A5 JP2005133043A5 (ja) | 2006-10-26 |

Family

ID=34649649

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003373709A Pending JP2005133043A (ja) | 2003-10-31 | 2003-10-31 | 発泡材料及びその製造方法並びにその成形体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005133043A (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS54143473A (en) * | 1978-04-28 | 1979-11-08 | Takamine Kenkiyuushiyo Kk | Method of making hard urethane foam chip moldings |

| JPH04278334A (ja) * | 1991-03-06 | 1992-10-02 | Kanegafuchi Chem Ind Co Ltd | 樹脂成形体の製造方法 |

| JPH07119229A (ja) * | 1993-10-25 | 1995-05-09 | Daicel Chem Ind Ltd | コンクリート打設用型枠 |

| JP2000344928A (ja) * | 1999-04-01 | 2000-12-12 | Sekisui Chem Co Ltd | 複合発泡体及びその成形品並びにその製造方法 |

| JP2002220489A (ja) * | 2000-11-27 | 2002-08-09 | Sanyo Chem Ind Ltd | 切削加工性樹脂複合成形品及びその製法 |

-

2003

- 2003-10-31 JP JP2003373709A patent/JP2005133043A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS54143473A (en) * | 1978-04-28 | 1979-11-08 | Takamine Kenkiyuushiyo Kk | Method of making hard urethane foam chip moldings |

| JPH04278334A (ja) * | 1991-03-06 | 1992-10-02 | Kanegafuchi Chem Ind Co Ltd | 樹脂成形体の製造方法 |

| JPH07119229A (ja) * | 1993-10-25 | 1995-05-09 | Daicel Chem Ind Ltd | コンクリート打設用型枠 |

| JP2000344928A (ja) * | 1999-04-01 | 2000-12-12 | Sekisui Chem Co Ltd | 複合発泡体及びその成形品並びにその製造方法 |

| JP2002220489A (ja) * | 2000-11-27 | 2002-08-09 | Sanyo Chem Ind Ltd | 切削加工性樹脂複合成形品及びその製法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2004104072A3 (en) | Manufacture of fully recyclable foamed polymer from recycled material | |

| CN106064648B (zh) | 自行车座垫制造方法 | |

| US10343328B1 (en) | Structural composites method and system | |

| KR20200070963A (ko) | 폐기물을 재활용한 친환경 폴리우레탄 단열재 제조방법 | |

| JP2005133043A (ja) | 発泡材料及びその製造方法並びにその成形体 | |

| KR100939035B1 (ko) | 이형소재를 혼합성형하여 얻어지는 판재와 그 제조방법 | |

| KR100689342B1 (ko) | 열가소성 엘라스토머와 폐비닐을 이용한 다중 탄성블록 | |

| JP3589617B2 (ja) | 木質様成形品の製造方法 | |

| KR100605015B1 (ko) | 폐폼을 이용한 폼 성형체 및 그 제조방법 | |

| KR20010105821A (ko) | 폐스티로폼 재생 방법 | |

| JPH04108835A (ja) | 再生発泡性熱可塑性樹脂成形品の製造方法 | |

| JP2006116818A (ja) | 廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成形体の製造方法及びその成形体 | |

| JP2518713B2 (ja) | 発泡スチロ―ル廃棄物の再生方法 | |

| KR102657062B1 (ko) | 스티로폼 재활용 알갱이와 그 제조방법 | |

| JP2003039469A (ja) | 熱可塑性ポリエステル系樹脂の型内発泡成形体、その製造方法及びその用途 | |

| JP4956633B2 (ja) | 再生アクリル材およびその製造方法 | |

| KR100906955B1 (ko) | 무가교형 폴리에틸렌 발포 성형체의 재생 방법 | |

| EP3416819A1 (en) | A method of moulding an object in polyurethane, in particular a sole for footwear, obtained from polyurethane scraps, and moulded object in polyurethane thereof | |

| JP3603717B2 (ja) | 合成樹脂廃棄物のリサイクル方法 | |

| JP3981299B2 (ja) | スチレン系樹脂の回収品から発泡性粒子を製造する方法 | |

| JP3085797U (ja) | 木質様成形品 | |

| KR20230087242A (ko) | 폐폴리우레탄폼과 폐발포폴리스타이렌을 이용한 라돈 프리 재생 성형물 및 이의 제조방법 | |

| KR101734453B1 (ko) | 코어-쉘형 발포수지 응집체와 그 제조방법, 및 이를 이용하여 제조되는 복합 단열재 | |

| JPH11156978A (ja) | 車両用内装材及びそのリサイクル方法 | |

| KR20050027603A (ko) | 컨테이너 및 화물자동차 바닥재용 보드 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060907 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060907 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090303 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090507 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100720 |