JP2005031085A - 製造部品のキズを解析し、識別するシステム及び方法 - Google Patents

製造部品のキズを解析し、識別するシステム及び方法 Download PDFInfo

- Publication number

- JP2005031085A JP2005031085A JP2004201256A JP2004201256A JP2005031085A JP 2005031085 A JP2005031085 A JP 2005031085A JP 2004201256 A JP2004201256 A JP 2004201256A JP 2004201256 A JP2004201256 A JP 2004201256A JP 2005031085 A JP2005031085 A JP 2005031085A

- Authority

- JP

- Japan

- Prior art keywords

- under inspection

- location

- work

- approach vector

- scratch

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000000034 method Methods 0.000 title claims abstract description 29

- 230000000875 corresponding effect Effects 0.000 claims abstract description 25

- 230000002596 correlated effect Effects 0.000 claims abstract description 3

- 239000013598 vector Substances 0.000 claims description 44

- 238000007689 inspection Methods 0.000 claims description 39

- 238000013459 approach Methods 0.000 claims description 37

- 238000003860 storage Methods 0.000 claims description 6

- 238000003384 imaging method Methods 0.000 claims description 5

- 230000008439 repair process Effects 0.000 claims description 5

- 230000004044 response Effects 0.000 claims description 5

- 238000006243 chemical reaction Methods 0.000 abstract description 5

- 230000008569 process Effects 0.000 description 17

- 238000010586 diagram Methods 0.000 description 7

- 230000009466 transformation Effects 0.000 description 5

- 238000004891 communication Methods 0.000 description 4

- 239000003973 paint Substances 0.000 description 4

- 230000006870 function Effects 0.000 description 3

- 230000008901 benefit Effects 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000013507 mapping Methods 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000002604 ultrasonography Methods 0.000 description 2

- 230000008859 change Effects 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000013480 data collection Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000003331 infrared imaging Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000002601 radiography Methods 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 238000000844 transformation Methods 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T7/00—Image analysis

- G06T7/0002—Inspection of images, e.g. flaw detection

- G06T7/0004—Industrial image inspection

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T7/00—Image analysis

- G06T7/70—Determining position or orientation of objects or cameras

- G06T7/73—Determining position or orientation of objects or cameras using feature-based methods

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06V—IMAGE OR VIDEO RECOGNITION OR UNDERSTANDING

- G06V2201/00—Indexing scheme relating to image or video recognition or understanding

- G06V2201/06—Recognition of objects for industrial automation

Landscapes

- Engineering & Computer Science (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Theoretical Computer Science (AREA)

- Quality & Reliability (AREA)

- Analysing Materials By The Use Of Radiation (AREA)

- Length Measuring Devices By Optical Means (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Investigating Or Analyzing Materials By The Use Of Magnetic Means (AREA)

- Investigating Or Analyzing Materials By The Use Of Ultrasonic Waves (AREA)

- Image Processing (AREA)

- Image Analysis (AREA)

Abstract

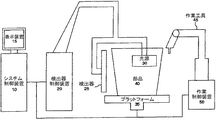

【解決手段】 検査中の部品のキズを識別するシステム及び方法は、部品上の複数の異なる場所に対応する3次元空間座標から構成される部品の3次元表現を生成すること(206)と、3次元空間座標を検査中の部品の対応する場所と共に登録すること(214)とを含む。検査中の部品の画像が生成され、生成された画像から、検査中の部品のキズが識別される(210)。キズの場所は対応する3次元空間座標と相関され、対応する3次元空間座標の情報を使用して、キズの場所で検査中の部品に対して作業を実行するために装置が制御される(216)。

【選択図】 図2

Description

Claims (10)

- 検査中の部品のキズを識別する方法において、

部品上の複数の異なる場所に対応する3次元空間座標から構成される部品の3次元表現を生成すること(204)と、

3次元空間座標を検査中の部品の対応する場所と共に登録すること(204)と、

検査中の部品の画像を生成すること(206)と、

生成された画像から検査中の部品のキズを識別すること(210)と、

キズの場所を対応する3次元空間座標と相関すること(214)と、

対応する3次元空間座標の情報を使用して、検査中の部品に対して、キズの場所で作業を実行するために装置を制御すること(216)とから成る方法。 - 生成された画像を表示装置に表示すること(208)と、

前記表示装置で識別された場所に応答して、キズの場所の標示を受信すること(210)とを更に含む請求項1記載の方法。 - 検査中の部品に対して前記装置がどの作業を実行すべきかの標示を受信すること(212)を更に含み、検査中の部品に対して前記装置により実行される作業は受信された標示に対応し、作業はマーキング及び修理のうちの1つである請求項1記載の方法。

- 検査中の部品に接触し、それに対して作業を実行するために前記装置に対して初期接近ベクトルを設定すること(404)と、

検査中の部品のいずれかの表面ポイントが初期接近ベクトルに隣接するクリアランス領域の中に存在するか否かを判定すること(406、408)と、

クリアランス領域内に表面ポイントが存在しない場合、検査中の部品まで前記装置を移動させるための接近ベクトルとして初期接近ベクトルを受け入れること(412)とを更に含む請求項1記載の方法。 - 識別することは、

クリアランス領域内に少なくとも1つの表面ポイントが存在する場合、初期接近ベクトルを調整すること(410)と、

検査中の部品のいずれかの表面ポイントが調整後の接近ベクトルに隣接するクリアランス領域の中に存在するか否かを判定すること(406、408)と、

クリアランス領域内に表面ポイントが存在しない場合、調整後の接近ベクトルを検査中の部品まで前期装置を移動させるための接近ベクトルとして受け入れること(412)とを更に含む請求項4記載の方法。 - 検査中の部品のキズを識別する部品解析システムにおいて、

部品(40)上の複数の異なる場所に対応する3次元空間座標から構成される部品(40)の3次元表現を格納する記憶装置と、

検査中の部品(40)の画像を生成する撮影装置(20、25、30)と、

前記撮影装置(20、25、30)及び前記記憶装置に結合され、プロセッサと、前記プロセッサにより実行される複数の命令を含むメモリとを含み、複数の命令は、3次元空間座標を検査中の部品の対応する場所と共に登録し(204)、前記撮影装置から生成された画像を受信し(206)、検査中の部品のキズを識別する標示を受信し(210)、キズの場所を部品の3次元表現における対応する3次元空間座標と相関する(214)ように構成されているシステム制御装置(10)と、

前記システム制御装置(10)に結合され、前記システム制御装置(10)により相関された対応する3次元空間座標に基づいて、キズの場所で検査中の部品(40)に対して作業を実行する作業工具(45)とを具備する部品解析システム。 - 前記生成された画像を表示する表示装置(15)と、

ユーザによる入力に応じて、前記表示装置(15)上の前記キズの場所を識別するキズ識別装置(10)とを更に具備する請求項6記載の部品解体システム。 - 前記システム制御装置(10)のメモリは、検査中の部品(40)に対して前記作業工具(45)がどの作業を実行すべきかの標示を受信するように構成された命令を更に含み(212)、検査中の部品(40)に対して前記作業工具(45)により実行される作業は受信された標示に対応し、作業はマーキング及び修理のうちの1つである請求項6記載の部品解析システム。

- 前記システム制御装置(10)のメモリは、

検査中の部品(40)と接触し、それに対して作業を実行するために前記作業工具(45)に対して初期接近ベクトルを設定し(404)、

検査中の部品(40)のいずれかの表面ポイントが初期接近ベクトルに隣接するクリアランス領域の中に存在するか否かを判定し(406、408)、

クリアランス領域内に表面ポイントが存在しない場合、初期接近ベクトルを検査中の部品(40)まで前記作業工具(45)を移動させるための接近ベクトルとして受け入れる(412)ように構成された命令を更に含む請求項6記載の部品解析システム。 - 前記システム制御装置(10)のメモリは、

クリアランス領域内に少なくとも1つの表面ポイントが存在する場合、初期接近ベクトルを調整し(410)、

検査中の部品(40)のいずれかの表面ポイントが調整後の接近ベクトルに隣接するクリアランス領域の中に存在するか否かを判定し(406、408)、

クリアランス領域内に表面ポイントが存在しない場合、調整後の接近ベクトルを検査中の部品(40)まで前記作業工具(45)を移動させるための接近ベクトルとして受け入れる(412)ように構成された命令を更に含む請求項9記載の部品解析システム。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/615,402 US7272254B2 (en) | 2003-07-09 | 2003-07-09 | System and method for analyzing and identifying flaws in a manufactured part |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005031085A true JP2005031085A (ja) | 2005-02-03 |

| JP2005031085A5 JP2005031085A5 (ja) | 2007-08-16 |

Family

ID=33452660

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004201256A Pending JP2005031085A (ja) | 2003-07-09 | 2004-07-08 | 製造部品のキズを解析し、識別するシステム及び方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7272254B2 (ja) |

| EP (1) | EP1496474A1 (ja) |

| JP (1) | JP2005031085A (ja) |

| CN (1) | CN100476415C (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10366484B2 (en) | 2015-06-26 | 2019-07-30 | Canon Kabushiki Kaisha | Inspection method, inspection apparatus, processing apparatus, and recording medium for detecting defects of a work |

Families Citing this family (50)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2003103323A1 (en) * | 2002-05-31 | 2003-12-11 | Telecom Italia S.P.A. | Method for locating mobile terminals, system and components therefor |

| US8060345B2 (en) * | 2004-03-18 | 2011-11-15 | The Boeing Company | Transforming airplane configuration requirements into intelligent spatial geometry |

| US20070078618A1 (en) * | 2005-09-30 | 2007-04-05 | Honeywell International, Inc. | Method and system for enabling automated data analysis of multiple commensurate nondestructive test measurements |

| US20080082559A1 (en) * | 2006-09-28 | 2008-04-03 | Gm Global Technology Operations, Inc. | Method of linking information to an electronically enabled manufactured part archive |

| US7627447B2 (en) | 2007-01-23 | 2009-12-01 | The Boeing Company | Method and apparatus for localizing and mapping the position of a set of points on a digital model |

| US8060835B2 (en) * | 2007-06-05 | 2011-11-15 | The Boeing Company | Three dimensional defect mapping |

| FR2921284B1 (fr) | 2007-09-26 | 2009-12-11 | Snecma | Procede de recuperation d'elements de turbomachine |

| US8010315B2 (en) * | 2007-11-27 | 2011-08-30 | General Electric Company | Multi-modality inspection method with data validation and data fusion |

| US7840367B2 (en) * | 2007-11-28 | 2010-11-23 | General Electric Company | Multi-modality inspection system |

| US8131055B2 (en) * | 2008-01-31 | 2012-03-06 | Caterpillar Inc. | System and method for assembly inspection |

| US8238635B2 (en) * | 2008-03-21 | 2012-08-07 | General Electric Company | Method and system for identifying defects in radiographic image data corresponding to a scanned object |

| US8131107B2 (en) * | 2008-05-12 | 2012-03-06 | General Electric Company | Method and system for identifying defects in NDT image data |

| US20090295796A1 (en) * | 2008-05-29 | 2009-12-03 | Brown Clayton D | Method of updating a model |

| US9177371B2 (en) * | 2008-06-09 | 2015-11-03 | Siemens Energy, Inc. | Non-destructive examination data visualization and analysis |

| US20100059902A1 (en) * | 2008-09-08 | 2010-03-11 | Moore Thomas E | Process and apparatus for buffing golf balls |

| US20100169053A1 (en) * | 2008-12-30 | 2010-07-01 | Caterpillar Inc. | Method for creating weldment inspection documents |

| GB2487572A (en) * | 2011-01-28 | 2012-08-01 | Ge Inspection Technologies Ltd | A non-destructive test method for automatic fastener inspection |

| US8407111B2 (en) * | 2011-03-31 | 2013-03-26 | General Electric Company | Method, system and computer program product for correlating information and location |

| US9869645B2 (en) * | 2011-05-26 | 2018-01-16 | General Electric Company | System for non-destructive testing and method for processing data generated therein |

| GB201110678D0 (en) * | 2011-06-23 | 2011-08-10 | Sarclad Ltd | A method of detecting defects in a metallic surface |

| DE112011105499T5 (de) * | 2011-08-04 | 2014-05-28 | Mitsubishi Electric Corp. | Verfahren und System zum Bestimmen von Defekten einer Oberfläche eines Modells eines Objekts |

| US8849620B2 (en) | 2011-11-18 | 2014-09-30 | Nike, Inc. | Automated 3-D modeling of shoe parts |

| US8755925B2 (en) | 2011-11-18 | 2014-06-17 | Nike, Inc. | Automated identification and assembly of shoe parts |

| US10552551B2 (en) | 2011-11-18 | 2020-02-04 | Nike, Inc. | Generation of tool paths for shore assembly |

| JP5829930B2 (ja) * | 2012-01-27 | 2015-12-09 | 日立Geニュークリア・エナジー株式会社 | 渦電流探傷システム及び渦電流探傷方法 |

| US9935152B2 (en) | 2012-12-27 | 2018-04-03 | General Electric Company | X-ray detector having improved noise performance |

| US9218470B2 (en) * | 2012-12-31 | 2015-12-22 | General Electric Company | Systems and methods for non-destructive testing user profiles |

| US9835596B2 (en) * | 2013-01-17 | 2017-12-05 | Siemens Energy, Inc. | System and method for identification, grouping and sizing of embedded flaws in rotor components using ultrasonic inspection |

| US10481768B2 (en) * | 2013-04-12 | 2019-11-19 | The Boeing Company | Nonconformance identification and visualization system and method |

| US20140298216A1 (en) | 2013-03-28 | 2014-10-02 | The Boeing Company | Visualization of an Object Using a Visual Query System |

| US10416857B2 (en) | 2013-05-09 | 2019-09-17 | The Boeing Company | Serial number control visualization system |

| US10373301B2 (en) | 2013-09-25 | 2019-08-06 | Sikorsky Aircraft Corporation | Structural hot spot and critical location monitoring system and method |

| US9917133B2 (en) | 2013-12-12 | 2018-03-13 | General Electric Company | Optoelectronic device with flexible substrate |

| US10732131B2 (en) | 2014-03-13 | 2020-08-04 | General Electric Company | Curved digital X-ray detector for weld inspection |

| US9645095B2 (en) * | 2014-10-06 | 2017-05-09 | The Boeing Company | System and method for inspecting a composite part during manufacture |

| EP3245474A4 (en) | 2015-01-13 | 2018-07-04 | Sikorsky Aircraft Corporation | Structural health monitoring employing physics models |

| KR20160114992A (ko) * | 2015-03-25 | 2016-10-06 | 한국전자통신연구원 | 빈피킹 시스템 및 빈피킹 수행 방법 |

| CN105081517A (zh) * | 2015-07-31 | 2015-11-25 | 共享铸钢有限公司 | 一种大型铸钢件材质疏松类缺陷的挖除方法 |

| US10685147B2 (en) | 2016-02-29 | 2020-06-16 | The Boeing Company | Non-conformance mapping and visualization |

| CN107782731B (zh) * | 2016-08-31 | 2021-08-03 | 西门子能源有限公司 | 用于维护零部件表面受损的机械设备的方法 |

| CN107255642A (zh) * | 2017-06-23 | 2017-10-17 | 昆山善思光电科技有限公司 | X光无损检测设备的导航装置及其方法 |

| CN108072674B (zh) * | 2018-02-07 | 2019-07-23 | 西安交通大学 | 一种基于数字射线的燃气轮机叶片缺陷三维空间定位方法 |

| CN108489999A (zh) * | 2018-03-23 | 2018-09-04 | 四川恒立智方自动化工程有限公司 | 工件的组装瑕疵检测方法 |

| US20190317048A1 (en) * | 2018-04-17 | 2019-10-17 | Illinois Tool Works Inc. | Systems and methods to remotely manage non-destructive testing systems |

| CN108830840A (zh) * | 2018-05-31 | 2018-11-16 | 江苏华鹰光电科技有限公司 | 一种电路板缺陷的主动智能检测方法及其应用 |

| CN110705097B (zh) * | 2019-09-29 | 2023-04-14 | 中国航发北京航空材料研究院 | 一种航空发动机转动件无损检测数据的去重方法 |

| CN111979752B (zh) * | 2020-08-31 | 2021-10-01 | 福建顺源纺织有限公司 | 一种纺织材料加工用带检测功能的切断机 |

| US11913345B2 (en) | 2021-07-26 | 2024-02-27 | General Electric Company | System and method of using a tool assembly |

| CN114354882A (zh) * | 2021-12-29 | 2022-04-15 | 博迈科海洋工程股份有限公司 | 一种工艺管线焊缝的信息提取及缺陷检测方法 |

| CN117392122B (zh) * | 2023-12-07 | 2024-03-15 | 深圳前海慧联科技发展有限公司 | 基于超声波技术的螺栓无损检测方法 |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6160102A (ja) * | 1984-08-31 | 1986-03-27 | Toyota Motor Corp | ロボツト制御装置 |

| JPS6186194A (ja) * | 1984-10-04 | 1986-05-01 | 株式会社日立製作所 | ロボツトの衝突回避制御方法 |

| JPS63215952A (ja) * | 1987-03-05 | 1988-09-08 | Mazda Motor Corp | 表面性状の検査方法 |

| JPH0322111A (ja) * | 1989-06-20 | 1991-01-30 | Shinko Electric Co Ltd | 移動ロボットの走行制御方法 |

| JPH0592345A (ja) * | 1991-09-27 | 1993-04-16 | Mazda Motor Corp | 研磨ツールの制御装置 |

| JPH06210564A (ja) * | 1993-01-14 | 1994-08-02 | Mazda Motor Corp | 研磨ツールの制御装置 |

| JPH06307812A (ja) * | 1993-04-22 | 1994-11-04 | Mazda Motor Corp | 曲面上の三次元位置計測方法及びその装置 |

| JPH0829143A (ja) * | 1994-07-13 | 1996-02-02 | Mazda Motor Corp | 表面状態検査方法及びその装置 |

| JP2000321039A (ja) * | 1999-05-14 | 2000-11-24 | Nissan Motor Co Ltd | 塗装欠陥検査装置及び方法 |

| JP2001060108A (ja) * | 1999-06-18 | 2001-03-06 | Agency Of Ind Science & Technol | ロボット動作教示装置および動作教示方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4755753A (en) * | 1986-07-23 | 1988-07-05 | General Electric Company | Eddy current surface mapping system for flaw detection |

| GB2266367B (en) * | 1991-04-19 | 1995-11-01 | Kawasaki Heavy Ind Ltd | Ultrasonic defect testing method and apparatus |

| US5430376A (en) * | 1993-06-09 | 1995-07-04 | General Electric Company | Combined thermoelectric and eddy-current method and apparatus for nondestructive testing of metallic of semiconductor coated objects |

| FR2730058A1 (fr) * | 1995-01-27 | 1996-08-02 | Gec Alsthom Syst Et Serv | Procede de controle non destructif d'une surface, en particulier en milieu hostile |

| US5818718A (en) * | 1996-04-01 | 1998-10-06 | University Of Utah Research Foundation | Higher order construction algorithm method for rapid prototyping |

| US6205239B1 (en) * | 1996-05-31 | 2001-03-20 | Texas Instruments Incorporated | System and method for circuit repair |

| US6064759A (en) * | 1996-11-08 | 2000-05-16 | Buckley; B. Shawn | Computer aided inspection machine |

| US6118540A (en) * | 1997-07-11 | 2000-09-12 | Semiconductor Technologies & Instruments, Inc. | Method and apparatus for inspecting a workpiece |

| US6173070B1 (en) * | 1997-12-30 | 2001-01-09 | Cognex Corporation | Machine vision method using search models to find features in three dimensional images |

| US6466643B1 (en) * | 2000-01-07 | 2002-10-15 | General Electric Company | High speed digital radiographic inspection of aircraft fuselages |

| US6950548B1 (en) * | 2000-05-17 | 2005-09-27 | Cognex Corporation | Creating geometric model descriptions for use in machine vision inspection systems |

| JP2002082067A (ja) * | 2000-09-05 | 2002-03-22 | Olympus Optical Co Ltd | 基板検査装置 |

| US6341153B1 (en) * | 2000-10-27 | 2002-01-22 | Genesis Engineering Company | System and method for portable nondestructive examination with realtime three-dimensional tomography |

| US6614872B2 (en) * | 2001-01-26 | 2003-09-02 | General Electric Company | Method and apparatus for localized digital radiographic inspection |

| US6618465B2 (en) * | 2001-11-12 | 2003-09-09 | General Electric Company | X-ray shielding system and shielded digital radiographic inspection system and method |

| US6714831B2 (en) * | 2002-01-24 | 2004-03-30 | Ford Motor Company | Paint defect automated seek and repair assembly and method |

-

2003

- 2003-07-09 US US10/615,402 patent/US7272254B2/en active Active

-

2004

- 2004-07-07 EP EP04254062A patent/EP1496474A1/en not_active Withdrawn

- 2004-07-08 JP JP2004201256A patent/JP2005031085A/ja active Pending

- 2004-07-09 CN CNB2004100636333A patent/CN100476415C/zh not_active Expired - Lifetime

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6160102A (ja) * | 1984-08-31 | 1986-03-27 | Toyota Motor Corp | ロボツト制御装置 |

| JPS6186194A (ja) * | 1984-10-04 | 1986-05-01 | 株式会社日立製作所 | ロボツトの衝突回避制御方法 |

| JPS63215952A (ja) * | 1987-03-05 | 1988-09-08 | Mazda Motor Corp | 表面性状の検査方法 |

| JPH0322111A (ja) * | 1989-06-20 | 1991-01-30 | Shinko Electric Co Ltd | 移動ロボットの走行制御方法 |

| JPH0592345A (ja) * | 1991-09-27 | 1993-04-16 | Mazda Motor Corp | 研磨ツールの制御装置 |

| JPH06210564A (ja) * | 1993-01-14 | 1994-08-02 | Mazda Motor Corp | 研磨ツールの制御装置 |

| JPH06307812A (ja) * | 1993-04-22 | 1994-11-04 | Mazda Motor Corp | 曲面上の三次元位置計測方法及びその装置 |

| JPH0829143A (ja) * | 1994-07-13 | 1996-02-02 | Mazda Motor Corp | 表面状態検査方法及びその装置 |

| JP2000321039A (ja) * | 1999-05-14 | 2000-11-24 | Nissan Motor Co Ltd | 塗装欠陥検査装置及び方法 |

| JP2001060108A (ja) * | 1999-06-18 | 2001-03-06 | Agency Of Ind Science & Technol | ロボット動作教示装置および動作教示方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10366484B2 (en) | 2015-06-26 | 2019-07-30 | Canon Kabushiki Kaisha | Inspection method, inspection apparatus, processing apparatus, and recording medium for detecting defects of a work |

Also Published As

| Publication number | Publication date |

|---|---|

| CN100476415C (zh) | 2009-04-08 |

| US7272254B2 (en) | 2007-09-18 |

| EP1496474A1 (en) | 2005-01-12 |

| CN1576829A (zh) | 2005-02-09 |

| US20050008213A1 (en) | 2005-01-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005031085A (ja) | 製造部品のキズを解析し、識別するシステム及び方法 | |

| JP6474334B2 (ja) | 画像検査装置、画像検査方法および画像検査プログラム | |

| EP2538241B1 (en) | Advanced remote nondestructive inspection system and process | |

| US8792709B2 (en) | Transprojection of geometry data | |

| US8249832B2 (en) | Correlation of inspection information and computer-aided design data for structural assessment | |

| JP6767490B2 (ja) | 欠陥検査装置、欠陥検査方法、およびプログラム | |

| US20150039245A1 (en) | System and method of non-destructive inspection with a visual scanning guide | |

| US20100157043A1 (en) | System and method for inspecting the interior surface of a pipeline | |

| JP5388921B2 (ja) | 3次元距離計測装置及びその方法 | |

| Chi et al. | Rebar inspection integrating augmented reality and laser scanning | |

| CN111400067B (zh) | 一种远程检测的方法及终端 | |

| CN111508020B (zh) | 融合图像与激光雷达的电缆三维位置计算方法、装置 | |

| JP4642381B2 (ja) | 構成部品を検査する方法及び装置 | |

| JPH08261740A (ja) | 特に悪環境における表面の非破壊検査方法 | |

| US11566888B1 (en) | Systems and methods for automatic measurement and scanning of complex surfaces | |

| EP2449340B1 (en) | Vehicle measurement system with user interface | |

| US20120180318A1 (en) | Nuclear power plant construction preparation unit, nuclear power plant construction system, and nuclear power plant construction method | |

| US20240153069A1 (en) | Method and arrangement for testing the quality of an object | |

| US7117047B1 (en) | High accuracy inspection system and method for using same | |

| Deng et al. | CAD model-based inspection and visualisation for 3D non-destructive testing of complex aerostructures | |

| JP2006010312A (ja) | 撮像装置 | |

| JP2017148878A (ja) | 軌道データ生成装置および軌道データ生成方法 | |

| CN117697828B (zh) | 一种手术机器人精度测量工装及精度测量方法 | |

| JP7537607B2 (ja) | ミスアライメント測定システム、溶接鋼管の製造設備、撮像端末、撮像システム、情報処理装置、ミスアライメント測定方法、溶接鋼管の製造方法、及び、溶接鋼管の品質管理方法 | |

| US20240221343A1 (en) | Display processing device, display processing method, and display processing program |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070703 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070703 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091111 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091201 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100301 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20100301 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20100301 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100305 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100331 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100405 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100430 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100510 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100907 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20101207 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20101210 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110304 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110927 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20111222 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20111228 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20121113 |