JP2004264382A - 光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法 - Google Patents

光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法 Download PDFInfo

- Publication number

- JP2004264382A JP2004264382A JP2003052418A JP2003052418A JP2004264382A JP 2004264382 A JP2004264382 A JP 2004264382A JP 2003052418 A JP2003052418 A JP 2003052418A JP 2003052418 A JP2003052418 A JP 2003052418A JP 2004264382 A JP2004264382 A JP 2004264382A

- Authority

- JP

- Japan

- Prior art keywords

- base material

- optical path

- optical

- hole

- film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Optical Integrated Circuits (AREA)

- Structure Of Printed Boards (AREA)

Abstract

【課題】光の伝送ロスを小さくできるため効率のよい光信号の伝送が可能な光導波路基板を提供すること。

【解決手段】本発明の光導波路基板10は、基材11、光導波路が形成されたフィルム31、光学素子41,43、凸状の光路変換部22を備える。フィルム31はコア33、クラッド34、貫通孔35を有し、基材11の主面12に接合される。貫通孔35の内周面39にはコア33の端部38が存在する。光学素子41,43はフィルム31上に実装され、光導波路と光学的に接続される。凸状の光路変換部22は、基材11の主面12上かつ貫通孔35内の位置に形成され、光信号が伝搬する光路を所望の方向に変換する。凸状の光路変換部22と貫通孔35の内周面39との最短距離は0μm以上かつ100μm以下である。

【選択図】 図3

【解決手段】本発明の光導波路基板10は、基材11、光導波路が形成されたフィルム31、光学素子41,43、凸状の光路変換部22を備える。フィルム31はコア33、クラッド34、貫通孔35を有し、基材11の主面12に接合される。貫通孔35の内周面39にはコア33の端部38が存在する。光学素子41,43はフィルム31上に実装され、光導波路と光学的に接続される。凸状の光路変換部22は、基材11の主面12上かつ貫通孔35内の位置に形成され、光信号が伝搬する光路を所望の方向に変換する。凸状の光路変換部22と貫通孔35の内周面39との最短距離は0μm以上かつ100μm以下である。

【選択図】 図3

Description

【0001】

【発明の属する技術分野】

本発明は、光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法に関するものである。

【0002】

【従来の技術】

近年、インターネットに代表される情報通信技術の発達や、情報処理装置の処理速度の飛躍的向上などに伴って、画像等の大容量データを送受信するニーズが高まりつつある。かかる大容量データを情報通信設備を通じて自由にやり取りするためには10Gbps以上という情報伝達速度が望ましく、そのような高速通信環境を実現しうる技術として光通信技術に大きな期待が寄せられている。一方、機器内の配線基板間での接続、配線基板内の半導体チップ間での接続、半導体チップ内での接続など、比較的短い距離における信号伝達経路に関しても、高速で信号を伝送することが近年望まれている。このため、従来一般的であった金属ケーブルや金属配線から、光ファイバや光導波路を用いた光伝送へと移行することが理想的であると考えられている。

【0003】

特に光導波路は、光ファイバと比較して配線自由度が高い等の利点を有することから、近年注目を集めている。そして最近では、層状の光導波路を基材上にほぼ平行な状態で配設した構造の光導波路基板が各種提案されるに至っている(例えば、特許文献1参照)。この種の光導波路基板においては、通常、基材の表面に光学素子(発光素子や受光素子)が搭載される。そして、かかる光導波路基板においては、光学素子との間で効率よく光が伝わるように、光導波路内を伝搬する光を基材に対して垂直な方向に進路変換させる凸状の光路変換部が、例えば基材上に設けられる。

【0004】

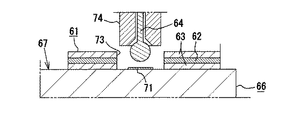

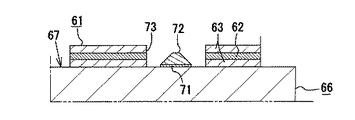

図19〜図25には、従来の光導波路基板及びその製造方法の一例が示されている。この光導波路基板の製造に際しては、まず、用意しておいた基材66の主面67上において凸状の光路変換部72を形成すべき位置に下地層71を形成し(図19参照)、さらにその下地層71を覆うように光導波路層61を形成する(図20参照)。この場合、下層のクラッド63、コア62及び上層のクラッド63を順次積層形成していくビルドアップ法を採用してもよく、あらかじめ層状に形成された光導波路層61を貼り付けるという手法を採用してもよい。次に、光導波路層61における所定箇所にエッチング等の手法によってあらかじめ貫通孔73を開口形成し、下地層71及びその周囲の領域を部分的に露出させておく(図21参照)。そして、図22に示すような型押し治具(例えばワイヤボンディング装置のキャピラリ74)を用いて、露出された下地層71の表面上に金属素材64を押し付けて凸状の光路変換部72を形成する(図23参照)。そして、光導波路層61上にパッド69を形成し、さらにそのパッド69に光学素子68のバンプ70を接合することにより、光導波路基板が完成するようになっている(図24参照)。

【0005】

【特許文献1】

特開2000−199827号公報(図1等)

【0006】

【発明が解決しようとする課題】

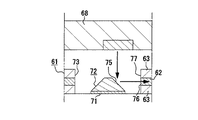

ところが、図19〜図25に示した従来の製造方法の場合、下地層71の表面上に対して確実に金属素材64を押し付けて形状のよい凸状の光路変換部72を形成するためには、キャピラリ74の厚さ代分だけ貫通孔73を大きめに開口形成しておく必要がある。それゆえ、図25に示されるように、コア62の端部76(即ち貫通孔73の内周面77)と、凸状の光路変換部72の有する反射面75との距離が必然的に大きく(数百μm以上に)なってしまう。よって、光がコア62のない空間部分(空気層)を通過する長さが大きくなる結果、かかる空間部分の通過時に光が広がってしまい、伝送ロスが増大するという問題があった。よって、効率のよい光信号の伝送を実現することができなかった。

【0007】

本発明は上記の課題に鑑みてなされたものであり、その目的は、光の伝送ロスを小さくできるため効率のよい光信号の伝送が可能な光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法を提供することにある。

【0008】

【課題を解決するための手段、作用及び効果】

そして上記課題を解決するための手段としては、主面を有する基材と、光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記貫通孔の内周面には前記コアの端部が存在することと、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部と、前記凸状の光路変換部と前記貫通孔の内周面との最短距離は0μm以上かつ100μm以下であることとを備えたことを特徴とする光導波路基板がある。

【0009】

また、上記課題を解決するための別の手段としては、主面を有する基材と、前記基材に形成され、電気信号が伝搬する導体回路と、前記基材上に実装され、前記導体回路に電気的に接続される電子部品と、光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記貫通孔の内周面には前記コアの端部が存在することと、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部と、前記凸状の光路変換部と前記貫通孔の内周面との最短距離は0μm以上かつ100μm以下であることとを備えたことを特徴とする光電気複合実装配線基板がある。

【0010】

そして、これらの本発明によると、凸状の光路変換部と貫通孔の内周面との最短距離が従来のものに比べて相当小さくなることから、凸状の光路変換部の有する反射面とコアの端部との距離も相当小さくなる。よって、光の広がりを確実に抑制でき、光の伝送ロスが小さくなる。ゆえに、効率のよい光信号の伝送が可能な光導波路基板、光電気複合実装配線基板を実現することができる。

【0011】

ここで、前記凸状の光路変換部と前記貫通孔の内周面との最短距離は0μm以上かつ100μm以下である必要があるが、好ましいのは0μm以上かつ50μm以下、より好ましいのは0μm以上かつ30μm以下、最も好ましいのは0μm以上かつ10μm以下である。最短距離が100μmを超えてしまうと、凸状の光路変換部の有する反射面とコアの端部との距離を十分に小さくすることができず、光の広がりを確実に抑制できなくなるおそれがあるからである。なお、「前記凸状の光路変換部と前記貫通孔の内周面との最短距離」とは、より詳細には、前記凸状の光路変換部の有する反射面と前記貫通孔の内周面との最短距離のことをいう。

【0012】

本発明の光導波路基板、光電気複合実装配線基板を構成する基材としては、例えば、樹脂、セラミック、金属などを主材料とする基材を挙げることができる。これらの基材は、コスト性、孔加工の容易性、導電性などを考慮して適宜選択される。

【0013】

樹脂基材としては、EP樹脂(エポキシ樹脂)、PI樹脂(ポリイミド樹脂)、BT樹脂(ビスマレイミド−トリアジン樹脂)、PPE樹脂(ポリフェニレンエーテル樹脂)等からなる基材を挙げることができる。そのほか、これらの樹脂とガラス繊維(ガラス織布やガラス不織布)やポリアミド繊維等の有機繊維との複合材料からなる基材を使用してもよい。セラミック基材としては、例えば、アルミナ、窒化アルミニウム、窒化珪素、窒化ほう素、ベリリア、ムライト、低温焼成ガラスセラミック、ガラスセラミック等からなる基材を挙げることができる。金属基材としては、例えば、銅板や銅合金板、銅以外の金属単体や銅以外の合金からなる基材を挙げることができる。

【0014】

かかる基材は、絶縁層と、電気信号が伝搬する導体回路とを備えた配線基板であることがよい。前記導体回路は基材表面に形成されていてもよく、基材内部に形成されていてもよい。これらの導体回路の層間接続を図るために、基材内部にビアホール導体が形成されていてもよい。なお、かかる導体回路やビアホール導体は、例えば、金属めっき、導電性金属ペーストの印刷や充填などの手法により形成される。なお、このような配線基板に加えて、例えば、樹脂絶縁層と導体回路とを交互に積層してなるビルドアップ層を、基材上に備えるビルドアップ配線基板を用いることも許容される。

【0015】

ここで、基材上に実装される電子部品としては、例えば、裏面に複数の電極を有する半導体集積回路チップなどを挙げることができる。この場合の具体例としては、光学素子(発光素子)の動作回路の機能を有する半導体集積回路チップなどがある。そのほか前記電子部品は、裏面または側面に複数の接続端子を有する半導体パッケージや、裏面または側面に複数の端子を有するチップ部品(例えばチップトランジスタ、チップダイオード、チップ抵抗、チップキャパシタ、チップコイルなど)などであってもよい。この場合、搭載される電子部品は、能動部品であっても受動部品であってもよい。これらの電子部品は、いずれも基材の有する導体回路に電気的に接続されている。

【0016】

前記光導波路が形成されたフィルムとは、光信号が伝搬する光路となるコア及びそのコアを取り囲むクラッドを有し、前記基材の主面に接合される部材を指す。その好適例としては、光信号が伝搬する光路となるコア及びそのコアを取り囲むクラッドを有するとともに、前記コア及び前記クラッドがともにポリマ材料からなる、有機系の光導波路が形成されたフィルム(いわゆるポリマ光導波路フィルム)がある。前記ポリマ材料としては、感光性樹脂、熱硬化性樹脂、熱可塑性樹脂などを選択することができ、具体的には、フッ素化ポリイミド等のポリイミド樹脂、エポキシ樹脂、UV硬化性エポキシ樹脂、PMMA(ポリメチルメタクリレート)、重水素化PMMA、重水素フッ素化PMMA等のアクリル樹脂、ポリオレフィン系樹脂などが好適である。コアを形成する材料及びクラッドを形成する材料はいずれも透光性を有することが好ましい。コアを形成する材料は、クラッドを形成する材料よりも数%ほど屈折率が高くなるように設定される。コア及びクラッドの厚さは数μm〜数十μm程度に設定される。このようなフィルムの基材に対する非接合面側にも、上述したような各種の電子部品が搭載されていてもよい。この場合において前記非接合面には、電子部品の実装のためのパッドや、実装された電子部品間を接続する導体パターンなどが形成される。

【0017】

前記光学素子は、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に、1つまたは2つ以上搭載される。その搭載方法としては、例えば、ワイヤボンディングやフリップチップボンディング等の手法、異方導電性材料を用いた手法などを採用することができる。発光部を有する光学素子(即ち発光素子)としては、例えば、発光ダイオード(Light Emitting Diode;LED)、半導体レーザダイオード(Laser Diode ;LD)、面発光レーザ(Vertical Cavity Surface Emitting Laser;VCSEL)等を挙げることができる。これらの発光素子は、入力した電気信号を光信号に変換した後、その光信号を光導波路の所定部位に向けて発光部から出射する機能を備えている。一方、受光部を有する光学素子(即ち受光素子)としては、例えば、pinフォトダイオード(pin Photo Diode;pin PD)、アバランシェフォトダイオード(APD)等を挙げることができる。これらの受光素子は、光導波路の所定部位から出射された光信号を受光部にて入射し、その入射した光信号を電気信号に変換して出力する機能を有している。従って、発光素子の発光部や受光素子の受光部は、光導波路に対して光学的に接続(即ち、光導波路と互いの光軸を合わせた状態で接続)される必要がある。なお、前記光学素子は発光部及び受光部の両方を有するものであってもよい。前記光学素子に使用する好適な材料としては、例えば、Si、Ge、InGaAs、GaAsP、GaAlAsなどを挙げることができる。このような光学素子(特に発光素子)は動作回路によって動作される。

【0018】

前記凸状の光路変換部は、前記光信号が伝搬する光路を所望の方向に変換するための部分または部材であって、前記基材の主面上かつ前記貫通孔内の位置に形成される。かかる光路変換部の形状は特定に限定されず、実質的に光を所定方向に反射することが可能な突起状の構造物であれば足りる。凸状の光路変換部は基材の主面に対して傾斜した反射面を有することがよい。その具体例としては、例えば、基材の主面に対して傾斜した反射面を有する金属バンプが挙げられる。この場合における金属バンプとしては、光沢を有する金属(例えば、金、銀、銅、ニッケル、ロジウム等)からなるバンプであることが好ましい。光沢のある金属は光を効率よく反射しうるため、光路変換部としての使用に適するからである。なお、先細り形状の金属バンプの好適例としては、例えば、略四角錐状、略円錐状、略四角錐台状、略円錐台状などに形成された金属バンプなどがある。

【0019】

前記貫通孔は、フィルムの表裏両面に開口を有するとともに、コアの延線上に位置している。貫通孔の内周面にはコアの端部が存在している。かかるコアの端部は、いわば基材の主面に対して平行な方向に延びる光路の始端または終端である。貫通孔の内側の領域には凸状の光路変換部が配置される。貫通孔の形状(基材の厚さ方向に沿って切断したときの断面形状や、基材を主面側から見たときの開口形状)は特に限定されず任意に設定することができる。なお、貫通孔の開口形状は、凸状の光路変換部の平面形状と相似形であってもよく、非相似形であってもよい。また、貫通孔の開口部の大きさは、フィルムの表裏面にて等しくてもよく、異なっていてもよい。

【0020】

また、上記課題を解決するための別の手段としては、主面を有する基材と、光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部とを備えた光導波路基板の製造方法において、前記基材の主面上に前記凸状の光路変換部をあらかじめ形成する工程と、前記フィルムに前記貫通孔をあらかじめ形成する工程と、前記凸状の光路変換部が形成された前記基材の主面上に、前記貫通孔が形成された前記フィルムを接合する工程とを含むことを特徴とする光導波路基板の製造方法がある。

【0021】

さらに上記課題を解決するための別の手段としては、主面を有する基材と、前記基材に形成され、電気信号が伝搬する導体回路と、前記基材上に実装され、前記導体回路に電気的に接続される電子部品と、光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部とを備えた光電気複合実装配線基板の製造方法において、前記基材の主面上に前記凸状の光路変換部をあらかじめ形成する工程と、前記フィルムに前記貫通孔をあらかじめ形成する工程と、前記凸状の光路変換部が形成された前記基材の主面上に、前記貫通孔が形成された前記フィルムを接合する工程とを含むことを特徴とする光電気複合実装配線基板の製造方法がある。

【0022】

従って、このような製造方法によると、従来方法とは異なり、基材の主面上にまだフィルムが存在しない状態で凸状の光路変換部の形成を行うことができる。このため、仮に型押し治具を用いた場合であっても、治具の厚さ代分だけ貫通孔を大きめに開口形成しておく必要がない。ゆえに、貫通孔の開口量を従来に比べて小さく設定することが可能となり、結果として凸状の光路変換部と貫通孔の内周面との最短距離を小さくすることができる。つまり、上記の製造方法によれば、光の伝送ロスが小さくて効率のよい光信号の伝送が可能な光導波路基板、光電気複合実装配線基板を確実に製造することができる。なお、前記貫通孔の内周面と前記凸状の光路変換部との最短距離は、0μm以上かつ100μm以下であることがよい。その理由は先に述べたとおりである。

【0023】

前記基材の主面上に対しては、基材にフィルムを接合する工程を実施する前に、凸状の光路変換部をあらかじめ形成しておく必要がある。凸状の光路変換部を形成する手法としては基本的に周知の手法を採用することができ、例えば、基材へのめっきにより突起を形成する方法、あらかじめ形成した突起を基材上に転写・接着する方法、金属素材を型押し治具で成形して所定の突起とする方法などがある。これらの方法の中では、金属素材を型押し治具で成形して所定の突起とする方法が好適である。その例としては、ワイヤボンディング装置のキャピラリを基材上に押し付けて金属塊を固着させると同時に、型押し治具を兼ねるキャピラリによってその金属塊を所定の突起に成形する方法がある。また、この方法よりもさらに好ましい例としては、基材上に金属塊を固着させた後、その金属塊に専用の型押し治具を押し付けることによりその金属塊を所定の突起に成形するという方法がある。この場合、基材上に金属塊を固着させるための手段は、例えば、ワイヤボンディング装置のキャピラリ等であってもよい。

【0024】

専用の型押し治具を用いる後者の方法は、型押し治具を兼ねるキャピラリを用いる前者の方法に比べて、型押し治具が製造しやすいという利点がある。また、専用の型押し治具を用いる後者の方法によれば、突起自体の形状を極めて正確なものとすることができる。このことは光軸ズレの低減、ひいては光の伝送ロスの低減に確実に貢献する。

【0025】

一方、前記フィルムに対しては、基材にフィルムを接合する工程を実施する前に、前記貫通孔をあらかじめ形成しておく必要がある。

【0026】

前記フィルムに貫通孔を形成する方法としては基本的に周知の手法を採用することができ、例えば、ドリル加工、パンチ加工、ダイシング加工等の機械的加工、レーザ加工等の光学的加工、エッチング加工等の化学的加工などを採用することが可能である。例えば、複数の発光部または受光部が密集してアレイ状に配置された光学素子を用いるような場合には、レーザ加工によって貫通孔を形成することが好ましい。その理由は、レーザ加工は例えばダイシング加工などと比較して狭ピッチかつ微細な貫通孔の形成に適しているからである。つまり、工具との機械的接触を伴うダイシング加工等の加工法では、工具の形状や大きさなどによって種々の制約を受けやすい。その反面、工具との機械的接触を何ら伴わないレーザ加工では、基本的にかかる制約を受けにくいからである。

【0027】

フィルムに貫通孔を形成しかつ基材に凸状の光路変換部を形成したら、続いて位置合わせを行いつつ前記基材と前記フィルムとを接合する工程を行う。基材とフィルムとを接合する方法については特に限定されず、周知の方法を採用することができる。その具体例を挙げると、クリップ等の挟持治具を用いて基材とフィルムとを挟み込む方法、接着剤を用いて接着する方法、フィルムを基材に熱圧着する方法などがある。

【0028】

そして前記工程にてフィルムを基材に接合した後、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に前記光学素子を実装する工程を行えば、所望の光導波路基板、光電気複合実装配線基板を得ることができる。

【0029】

【発明の実施の形態】

【0030】

[第1の実施の形態]

以下、本発明を具体化した第1の実施形態の光導波路基板を図1〜図14に基づき詳細に説明する。

【0031】

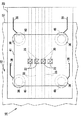

図1には、一組のセラミック基材11をポリマ光導波路フィルム31によって接続してなる光導波路基板10が示されている。この光導波路基板10は、光学素子と電気部品とを複合的に実装した構造の光電気複合実装配線基板となっている。本実施形態の光導波路基板10を構成するセラミック基材11は、上面12(主面)及び下面13を有する略矩形状の板部材である。かかるセラミック基材11はいわゆる多層配線基板であって、上面12(主面)及び内層に金属配線層からなる導体回路16を備えている。このセラミック基材11はビアホール導体(図示略)も備えており、層の異なる導体回路16同士はビアホール導体を介して層間接続されている。セラミック基材11の上面12(主面)には複数のパッド14が設けられている。それらのパッド上14には、ICチップ15を始めとする各種の電子部品の端子が、はんだバンプを介して接合されている。これらの電子部品に対しては、セラミック基材11の導体回路16等を介して電流(電気信号)が流れるようになっている。

【0032】

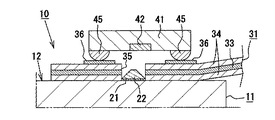

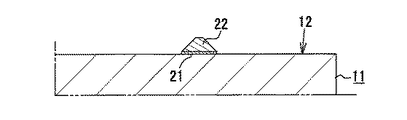

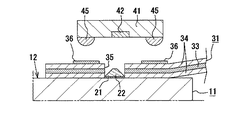

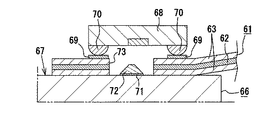

図1,図2,図3に示されるように、セラミック基材11の上面12(主面)における所定箇所(光路変換部を形成すべき箇所)には、下地層21が形成されている。本実施形態では、銅、ニッケル及び金の3層からなる下地層21が、セラミック基材11側に近い側からこの順番で積層形成されている。これらの下地層21の表面上には、凸状の光路変換部である略四角錐台状の金属バンプ22が設けられている。金属バンプ22の高さは150μmであって、ポリマ光導波路フィルム31の厚さの1/2倍以上(具体的には2/3倍程度)となるように設定されている。金属バンプ22の底面における一辺の長さは、約300μmとなっている。かかる金属バンプ22の有する4つの側面は、セラミック基材11の上面12に対してそれぞれ約45°の角度をもって傾斜している。そして、前記4側面のうちの1つが、光を反射する反射面26として機能するようになっている(図14参照)。

【0033】

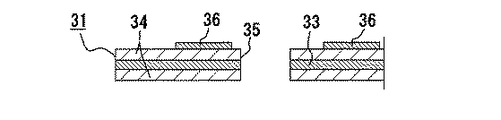

図1,図2,図3に示されるように、セラミック基材11の上面12(主面)には、長尺状のポリマ光導波路フィルム31が図示しない接着剤層を介して接合されている。より詳細には、フィルム31の左端は図1における左側のセラミック基材11に接合され、フィルム31の右端は図1における右側のセラミック基材11に接合されている。このフィルム31は、コア33及びそれを上下から取り囲むクラッド34を有している。実質的にコア33は光信号が伝搬する光路となる。本実施形態の場合、コア33及びクラッド34は、屈折率等の異なる透明なポリマ材料、具体的には屈折率等の異なるPMMA(ポリメチルメタクリレート)により形成されている。光路となるコア33は4つであって、それらは直線的にかつ平行に延びるように形成されている。コア33を形成する材料は、クラッド34を形成する材料よりも数%ほど屈折率が高くなるように設定される。コア33及びクラッド34の厚さは、それぞれ数十μm程度に設定されている。また本実施形態では、フィルム31のセラミック基材11に対する非接合面(即ち図1,図3等における上面)側には、パッド36が導電性材料を用いて形成されている。なお、かかるパッド36は位置合わせ基準部としての役割も有する。また、フィルム31のセラミック基材11に対する非接合面には、同じく導電性材料を用いて導体パターン38も形成されている(図2参照)。導体パターン38はパッド36に接続されている。

【0034】

フィルム31の上面左端側にあるパッド36上には、光学素子(発光素子)の一種であるVCSEL41やその動作回路用IC(図示略)が、はんだバンプ45を介して接続されている。一方、フィルム31の上面右端側にあるパッド36上には、光学素子(受光素子)の一種であるフォトダイオード43がはんだバンプ45を介して接続されている。

【0035】

VCSEL41は、発光面を下方に向けた状態で搭載されていて、一列に並べられた複数(ここでは4つ)の発光部42をその発光面内に有している。従って、これらの発光部42は、セラミック基材11の上面12に対して直交する方向(即ち図1,図3の下方向)に、所定波長のレーザ光を出射するようになっている。フォトダイオード43は、受光面を下方に向けた状態で搭載されていて、一列に並べられた複数(ここでは4つ)の受光部44をその受光面内に有している。従って、これらの受光部44は、図1の下側から上側に向かうレーザ光を受けやすいような構成となっている。

【0036】

フィルム31において光学素子(VCSEL41及びフォトダイオード43)の実装領域の内側には、フィルム31の下面(接合面)及び上面(非接合面)の両方にて開口する複数の貫通孔35が形成されている。フィルム31の下面(接合面)側の開口の大きさは、フィルム31の上面(非接合面)側の開口の大きさと等しくなっている。各貫通孔35の平面形状は各金属バンプ22の平面形状と同じく略矩形である。略矩形状を呈する各貫通孔35の一辺の長さは、金属バンプ22の底面における一辺の長さと同じまたはそれよりも僅かに大きく、300μm〜310μm程度に設定されている。そして、これら4つの貫通孔35内に4つの金属バンプ22がそれぞれ配置されている。

【0037】

このように構成された光導波路基板10の一般的な動作について簡単に述べておく。

【0038】

VCSEL41及びフォトダイオード43は、セラミック基材11の導体回路16及びフィルム31の導体パターン38を介した電力供給により、動作可能な状態となる。動作回路用ICからVCSEL41に電気信号が出力されると、VCSEL41は入力した電気信号を光信号(レーザ光)に変換した後、その光信号を金属バンプ22の反射面26に向けて、発光部42から出射する。発光部42から出射した光信号は、貫通孔35を介してフィルム31の上面側から入射して、金属バンプ22の反射面26に入射する。前記反射面26に入射した光信号は、そこで進行方向を90°変更する。即ち、光信号は図14の鉛直下側方向から右側方向へと進行方向を変更する(図14の矢印参照)。そして、進行方向を変換された光信号は、コア33のない空間部分(空気層)を通過した後、貫通孔35の内周面39に存在するコア33の端部38に到達する。かかるコア33の端部は、いわばつまりセラミック基材11の上面12(主面)に対して平行な方向に延びる光路の始端であり、光信号はそこから当該光路内に入り込む。当該光路の始端から終端へと進行した光信号は、今度はその近傍に設けられている金属バンプ22の反射面26に入射する。金属バンプ22の反射面26に入射した光信号は、そこで進行方向を90°変更する。このため、光信号は貫通孔35を介してフィルム31の上面側から出射し、さらにフォトダイオード43の受光部44に入射する。フォトダイオード43は受光した光信号を電気信号に変換し、変換した電気信号をセラミック基材11上のさらに別のIC(図示略)等に出力するようになっている。

【0039】

次に、上記構成の光導波路基板10の製造方法を図4〜図13に基づいて説明する。

【0040】

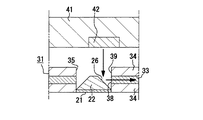

まず、以下の手順によりセラミック基材11を作製する。アルミナ粉末、有機バインダ、溶剤、可塑剤などを均一に混合・混練してなる原料スラリーを作製し、この原料スラリーを用いてドクターブレード装置によるシート成形を行って、所定厚みのグリーンシートを形成する。グリーンシートにおける所定部分にはパンチ加工を施し、形成された穴の中にビアホール導体形成用の金属ペーストを充填する。また、グリーンシートの表面に金属ペーストを印刷することにより、後に導体回路16となる印刷層を形成する。そして、これら複数枚のグリーンシートを積層プレスして一体化し、グリーンシート積層体とする。このグリーンシート積層体を、周知の手法に従って乾燥、脱脂、焼成することにより、セラミック基材11とする。このようにして得られたセラミック基材11の上面12(主面)の表面に所定のめっきレジストを形成し、銅、ニッケル及び金を順でめっきを行い、3層構造の下地層21を形成する(図4参照)。

【0041】

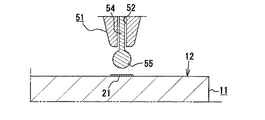

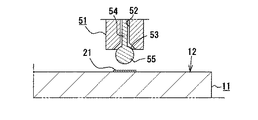

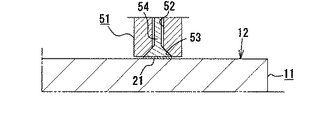

次に、下地層21の表面上に下記のようにして金属バンプ22を形成する。図5には、ワイヤボンディング装置のキャピラリ51が示されている。キャピラリ51の内部には、金属ワイヤ54を先端側(図5の下端側)に繰り出すための通路52が形成されている。なお本実施形態では、光沢のある金属である金ワイヤを、金属ワイヤ54として使用している。通路52はその下端に開口部53を有している。開口部53の内部形状は金属バンプ22と同じ略四角錐台状になっていて、4つある内側面はセラミック基材11の上面12(主面)を基準として約45°の傾斜を有している。また、金属バンプ22に好適な反射面を形成すべく、開口部53の内側面の平均表面粗さ(Ra)が0.1μm以下に設定されている。そして、キャピラリ51から所定量だけ繰り出した金属ワイヤ54を溶融させ、その先端部に微小金属塊である金属ボール55を形成する。

【0042】

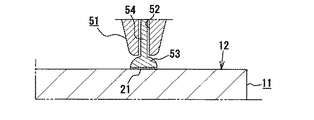

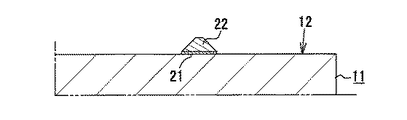

この後、キャピラリ51の先端部を下地層21の表面上に押し付けた後(図6参照)。キャピラリ51を引き上げて金属ワイヤ54を切り離す。その結果、下地層21の表面上に略半球状の金属バンプ53が固着された状態となる(図7参照)。

【0043】

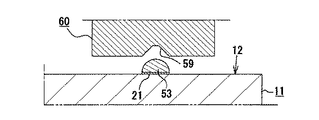

なお図7には、下地層21の表面上に形成された略半球状の金属バンプ53の上方に成形金型60(型押し治具)を配置した状態が示されている。かかる成形金型60の下面(成形面)には、金属バンプ22と同じ略四角錐台状の凹部59が複数設けられている。これらの凹部59の内側面はセラミック基材11の上面12(主面)を基準として約45°の傾斜を有している。また、金属バンプ22に好適な反射面を形成すべく、凹部59の内側面の平均表面粗さ(Ra)は0.1μm以下に設定されている。長期にわたって高精度の成形を行うべく、成形金型60は超硬合金を用いて形成されている。また、凹部59における傾斜した内側面を高精度にかつ比較的簡単に形成すべく、前記成形金型60は複数の材料を貼り合わせることにより構成されている。凹部59は前記複数の材料同士の合わせ面に位置しており、凹部59における傾斜した内側面は削り出しによって加工形成されている。

【0044】

そして、このような成形金型60の凹部59を前記略半球状の金属バンプ53に所定の圧力で押し付けることにより、略四角錐台状の金属バンプ22が成形される(図8参照)。

【0045】

このようなバンプ形成方法によれば、例えば型押し治具を兼ねるキャピラリ51を用いる方法(後述する第2の実施形態参照)に比べて、キャピラリ51が製造しやすくなるという利点がある。また、専用の成形金型60を用いて成形を行うことから、金属バンプ22自体の形状を極めて正確なものとすることができる。このことは光軸ズレの低減、ひいては光の伝送ロスの低減に確実に貢献する。

【0046】

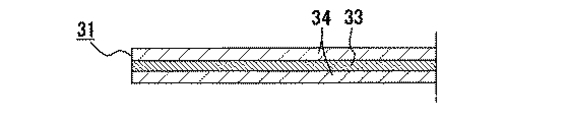

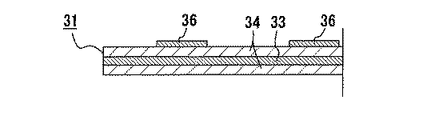

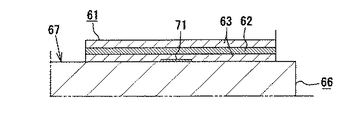

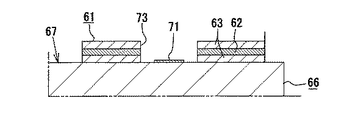

また、光導波路層であるポリマ光導波路フィルム31は、下記のようにして製造される。図示しない支持材上に樹脂材料(PMMA)をディップコート法やスピンコート法などによって50μm〜70μmほど塗布しかつ硬化させることにより、下層側のクラッド34を形成する。次いで、同様の手法により、その下層側のクラッド34の表面上にコア33を形成し、さらにコア33の表面上に上層側のクラッド34を形成する(図9参照)。得られたフィルム31(厚さ150μm〜200μm程度)の片側面に図示しないレジストを形成し、この状態でスパッタ、真空蒸着、CVD、またはめっき等を行い、パッド36等を形成する(図10参照)。さらにこの後、フィルム31に対し炭酸ガスレーザによるレーザ穴明け加工を施すことにより、矩形状の貫通孔35を4つ形成する(図11参照)。なお、かかるレーザ穴明け加工は前記支持材を剥離した状態で行ってもよく、剥離しない状態で行ってもよい。

【0047】

次に、貫通孔35が形成されたフィルム31と、金属バンプ22が形成されたセラミック基材11とを用いて、両者を接合する工程を下記の要領で行う。まず、セラミック基材11の上面12(主面)またはフィルム31の下面(接合面)側に、あらかじめ接着剤層を設けておく。そして、セラミック基材11の上面12(主面)とフィルム31の下面(接合面)とを対向させて離間配置する。この状態で例えばCCDカメラを利用して画像認識を行いながら、両者を位置合わせしつつ接合するようにする(図12参照)。この後、接着剤層を硬化させる処理を行い、セラミック基材11とフィルム31との接合をより強固なものとする。そして、セラミック基材11上に接合されたフィルム31のパッド36上に、光学素子を実装する工程を行えば、所望の光導波路基板10を得ることができる。

【0048】

従って、本実施形態によれば以下の効果を得ることができる。

【0049】

(1)本実施形態の構成によると、凸状の光路変換部である金属バンプ22(詳細にはその反射面26の最下端部)と、貫通孔35の内周面39との最短距離が0μm〜10μm程度となり、従来のものに比べて相当小さくなる。それゆえ、図14に示されるように、反射面26とコア33の端部38との距離も相当小さくなる。よって、光の広がりを確実に抑制でき、光の伝送ロスが小さくなる。ゆえに、効率のよい光信号の伝送が可能な光導波路基板10を実現することができる。

【0050】

(2)また、本実施形態の製造方法によると、従来方法とは異なり、セラミック基材11の上面12(主面)上にまだフィルム31が存在しない状態で、ワイヤボンディング技術を利用した金属バンプ22の形成を行うことができる。このため、キャピラリ51の厚さ代分だけ貫通孔35を大きめに開口形成しておく必要は、特にない。ゆえに、貫通孔35の開口量を従来に比べて小さく設定することが可能となり、結果とし金属バンプ22と貫通孔35の内周面39との最短距離を小さくすることができる。つまり、上記の製造方法によれば、光の伝送ロスが小さくて効率のよい光信号の伝送が可能な光導波路基板10を確実に製造することができる。

【0051】

[第2の実施の形態]

次に、図15〜図18に基づいて第2の実施形態の光導波路基板10の製造方法について説明する。ここでも、第1の実施形態と相違する点について説明する反面、第1の実施形態と同じ点については共通の部材番号を付すのみとする。

【0052】

この実施形態では、金属バンプ22の形成方法が相違している。図15には、ワイヤボンディング装置のキャピラリ51が示されている。このキャピラリ51は型押し治具を兼ねている点で第1の実施形態と異なっている。キャピラリ51の内部には、金属ワイヤ54を先端側(図15の下端側)に繰り出すための通路52が形成されている。通路52はその下端に開口部53を有している。開口部53の内部形状は金属バンプ22と同じ略四角錐台状になっていて、4つある内側面はセラミック基材11の上面12(主面)を基準として約45°の傾斜を有している。また、金属バンプ22に好適な反射面を形成すべく、開口部53の内側面の平均表面粗さ(Ra)が0.1μm以下に設定されている。そして、キャピラリ51から所定量だけ繰り出した金属ワイヤ54を溶融させ、その先端部に微小金属塊である金属ボール55を形成する。この後、金属ボール55を備えるキャピラリ51の先端部を、下地層21の表面上に所定圧力で押し付ける。よって、金属ボール55が下地層21の表面上に固着され、金属ボール55が開口部53によって型押し成形される結果、金属ボール55が変形して略四角錐台状となる(図16参照)。このとき、成形性を高めるために、セラミック基材11を加熱したり、キャピラリ51に超音波振動を加えたりしてもよい。この後、キャピラリ51を引き上げる際に金属バンプ22と金属ワイヤ54との間にアーク放電を飛ばして、金属ワイヤ54を金属バンプ23(凸状の第2嵌合部)の頭頂部から完全に切り離す(図17,図18参照)。

【0053】

そして、このような製造方法であっても、高速度化・高密度化等に十分に対応しうる上記の光導波路基板10を確実にかつ低コストで製造することができる。また、このようなワイヤボンディング技術を利用したバンプ形成方法によれば、上面12(主面)上における任意の位置に高い位置精度で金属バンプ22を形成することができる。

【0054】

なお、本発明の実施形態は以下のように変更してもよい。

【0055】

・前記実施形態では、光学素子や電子部品を実装する工程をフィルム接合工程の実施後に行っていたが、これをフィルム接合工程の実施前に行うようにしてもよい。

【0056】

・前記実施形態では、パッド36及び導体パターン38の形成を、フィルム接合工程の実施前に行っていたが、これをフィルム接合工程の実施後に行うようにしてもよい。また、光学素子の実装のためのパッド36をフィルム31上に形成せず、その代わりにセラミック基材11の上面12(主面)上に同パッド36を形成して、そこに光学素子を実装するようにしてもよい。

【0057】

・前記実施形態では、コア33の本数に対応した数だけ凸状の光路変換部を設け、それら凸状の光路変換部ごとに貫通孔35を形成していたが、勿論これに限定されることはない。例えば、複数本のコア33を横切る(跨ぐ)スリット状の貫通孔35を形成し、複数の凸状の光路変換部をそのスリット状の貫通孔35の内部に配置するようにしてもよい。

【0058】

・前記実施形態では、コア33の本数に対応した数だけ凸状の光路変換部を設けていたが、勿論これに限定されることはなく、例えば、複数本のコア33を横切る(跨ぐ)凸状の光路変換部を設けてもよい。

【0059】

次に、特許請求の範囲に記載された技術的思想のほかに、前述した実施形態によって把握される技術的思想を以下に列挙する。

【0060】

(1)請求項4において、前記金属バンプは、型押し治具で金属素材を型押しすることにより形成されることを特徴とする光導波路基板の製造方法。

【0061】

(2)請求項1において、前記凸状の光路変換部は複数であり、前記貫通孔は前記凸状の光路変換部ごとに形成されていることを特徴とする光導波路基板。

【0062】

(3)請求項2乃至4のいずれか1項において、前記凸状の光路変換部は複数であり、前記貫通孔は前記凸状の光路変換部ごとに形成されていることを特徴とする光導波路基板の製造方法。

【0063】

(4)請求項2乃至4のいずれか1項において、前記凸状の光路変換部は複数であり、前記貫通孔はレーザ加工によって前記凸状の光路変換部ごとに形成されることを特徴とする光導波路基板の製造方法。

【0064】

(5)請求項2乃至4のいずれか1項において、前記凸状の光路変換部は複数であり、前記貫通孔は、前記凸状の光路変換部の平面形状と同一または相似の平面形状を有するとともに、レーザ加工によって前記凸状の光路変換部ごとに形成されることを特徴とする光導波路基板の製造方法。

【図面の簡単な説明】

【図1】本発明を具体化した第1の実施形態の光導波路基板を示す全体概略断面図。

【図2】第1の実施形態の光導波路基板を示す部分概略平面図。

【図3】第1の実施形態の光導波路基板を示す要部拡大断面図。

【図4】第1の実施形態の光導波路基板の製造プロセスにおいて、セラミック基材に下地層を形成した状態を示す要部拡大断面図。

【図5】前記製造プロセスにおいて、金属バンプ形成用の金属ワイヤを繰り出した状態を示す要部拡大断面図。

【図6】前記製造プロセスにおいて、金属ワイヤを下地層に押し付けた状態を示す要部拡大断面図。

【図7】前記製造プロセスにおいて、下地層の表面上に形成された金属塊の上方に成形金型を配置した状態を示す要部拡大断面図。

【図8】前記製造プロセスにおいて、金属バンプが完成した状態を示す要部拡大断面図。

【図9】前記製造プロセスにおいて、ポリマ光導波路フィルムを示す要部拡大断面図。

【図10】前記製造プロセスにおいて、前記フィルムの非接合面側にパッドを形成した状態を示す要部拡大断面図。

【図11】前記製造プロセスにおいて、前記フィルムの接合面側に貫通孔を形成した状態を示す要部拡大断面図。

【図12】前記製造プロセスにおいて、セラミック基材とフィルムとを位置合わせしつつ接合する工程を示す要部拡大断面図。

【図13】前記製造プロセスにおいて、フィルム上に光学素子を搭載した状態を示す要部拡大断面図。

【図14】金属バンプ及び貫通孔を示す要部拡大断面図。

【図15】第2の実施形態の製造プロセスにおいて、金属バンプ形成用の金属ワイヤを繰り出した状態を示す要部拡大断面図。

【図16】第2の実施形態の製造プロセスにおいて、金属ワイヤを下地層に押し付けた状態を示す要部拡大断面図。

【図17】第2の実施形態の製造プロセスにおいて、押し付けた金属ワイヤの上部をカットした状態を示す要部拡大断面図。

【図18】第2の実施形態の製造プロセスにおいて、金属バンプが完成した状態を示す要部拡大断面図。

【図19】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図20】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図21】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図22】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図23】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図24】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図25】凸状の光路変換部及び貫通孔を示す要部拡大断面図。

【符号の説明】

10…光導波路基板、光電気複合実装配線基板

11…基材としてのセラミック基材

12…(基材の)主面としての上面

15…電子部品としてのICチップ

16…導体回路

22…凸状の光路変換部としての金属バンプ

26…反射面

31…光導波路が形成されたフィルムとしてのポリマ光導波路フィルム

33…コア

34…クラッド

35…貫通孔

38…コアの端部

39…貫通孔の内周面

41…光学素子としてのVCSEL

43…光学素子としてのフォトダイオード

【発明の属する技術分野】

本発明は、光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法に関するものである。

【0002】

【従来の技術】

近年、インターネットに代表される情報通信技術の発達や、情報処理装置の処理速度の飛躍的向上などに伴って、画像等の大容量データを送受信するニーズが高まりつつある。かかる大容量データを情報通信設備を通じて自由にやり取りするためには10Gbps以上という情報伝達速度が望ましく、そのような高速通信環境を実現しうる技術として光通信技術に大きな期待が寄せられている。一方、機器内の配線基板間での接続、配線基板内の半導体チップ間での接続、半導体チップ内での接続など、比較的短い距離における信号伝達経路に関しても、高速で信号を伝送することが近年望まれている。このため、従来一般的であった金属ケーブルや金属配線から、光ファイバや光導波路を用いた光伝送へと移行することが理想的であると考えられている。

【0003】

特に光導波路は、光ファイバと比較して配線自由度が高い等の利点を有することから、近年注目を集めている。そして最近では、層状の光導波路を基材上にほぼ平行な状態で配設した構造の光導波路基板が各種提案されるに至っている(例えば、特許文献1参照)。この種の光導波路基板においては、通常、基材の表面に光学素子(発光素子や受光素子)が搭載される。そして、かかる光導波路基板においては、光学素子との間で効率よく光が伝わるように、光導波路内を伝搬する光を基材に対して垂直な方向に進路変換させる凸状の光路変換部が、例えば基材上に設けられる。

【0004】

図19〜図25には、従来の光導波路基板及びその製造方法の一例が示されている。この光導波路基板の製造に際しては、まず、用意しておいた基材66の主面67上において凸状の光路変換部72を形成すべき位置に下地層71を形成し(図19参照)、さらにその下地層71を覆うように光導波路層61を形成する(図20参照)。この場合、下層のクラッド63、コア62及び上層のクラッド63を順次積層形成していくビルドアップ法を採用してもよく、あらかじめ層状に形成された光導波路層61を貼り付けるという手法を採用してもよい。次に、光導波路層61における所定箇所にエッチング等の手法によってあらかじめ貫通孔73を開口形成し、下地層71及びその周囲の領域を部分的に露出させておく(図21参照)。そして、図22に示すような型押し治具(例えばワイヤボンディング装置のキャピラリ74)を用いて、露出された下地層71の表面上に金属素材64を押し付けて凸状の光路変換部72を形成する(図23参照)。そして、光導波路層61上にパッド69を形成し、さらにそのパッド69に光学素子68のバンプ70を接合することにより、光導波路基板が完成するようになっている(図24参照)。

【0005】

【特許文献1】

特開2000−199827号公報(図1等)

【0006】

【発明が解決しようとする課題】

ところが、図19〜図25に示した従来の製造方法の場合、下地層71の表面上に対して確実に金属素材64を押し付けて形状のよい凸状の光路変換部72を形成するためには、キャピラリ74の厚さ代分だけ貫通孔73を大きめに開口形成しておく必要がある。それゆえ、図25に示されるように、コア62の端部76(即ち貫通孔73の内周面77)と、凸状の光路変換部72の有する反射面75との距離が必然的に大きく(数百μm以上に)なってしまう。よって、光がコア62のない空間部分(空気層)を通過する長さが大きくなる結果、かかる空間部分の通過時に光が広がってしまい、伝送ロスが増大するという問題があった。よって、効率のよい光信号の伝送を実現することができなかった。

【0007】

本発明は上記の課題に鑑みてなされたものであり、その目的は、光の伝送ロスを小さくできるため効率のよい光信号の伝送が可能な光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法を提供することにある。

【0008】

【課題を解決するための手段、作用及び効果】

そして上記課題を解決するための手段としては、主面を有する基材と、光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記貫通孔の内周面には前記コアの端部が存在することと、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部と、前記凸状の光路変換部と前記貫通孔の内周面との最短距離は0μm以上かつ100μm以下であることとを備えたことを特徴とする光導波路基板がある。

【0009】

また、上記課題を解決するための別の手段としては、主面を有する基材と、前記基材に形成され、電気信号が伝搬する導体回路と、前記基材上に実装され、前記導体回路に電気的に接続される電子部品と、光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記貫通孔の内周面には前記コアの端部が存在することと、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部と、前記凸状の光路変換部と前記貫通孔の内周面との最短距離は0μm以上かつ100μm以下であることとを備えたことを特徴とする光電気複合実装配線基板がある。

【0010】

そして、これらの本発明によると、凸状の光路変換部と貫通孔の内周面との最短距離が従来のものに比べて相当小さくなることから、凸状の光路変換部の有する反射面とコアの端部との距離も相当小さくなる。よって、光の広がりを確実に抑制でき、光の伝送ロスが小さくなる。ゆえに、効率のよい光信号の伝送が可能な光導波路基板、光電気複合実装配線基板を実現することができる。

【0011】

ここで、前記凸状の光路変換部と前記貫通孔の内周面との最短距離は0μm以上かつ100μm以下である必要があるが、好ましいのは0μm以上かつ50μm以下、より好ましいのは0μm以上かつ30μm以下、最も好ましいのは0μm以上かつ10μm以下である。最短距離が100μmを超えてしまうと、凸状の光路変換部の有する反射面とコアの端部との距離を十分に小さくすることができず、光の広がりを確実に抑制できなくなるおそれがあるからである。なお、「前記凸状の光路変換部と前記貫通孔の内周面との最短距離」とは、より詳細には、前記凸状の光路変換部の有する反射面と前記貫通孔の内周面との最短距離のことをいう。

【0012】

本発明の光導波路基板、光電気複合実装配線基板を構成する基材としては、例えば、樹脂、セラミック、金属などを主材料とする基材を挙げることができる。これらの基材は、コスト性、孔加工の容易性、導電性などを考慮して適宜選択される。

【0013】

樹脂基材としては、EP樹脂(エポキシ樹脂)、PI樹脂(ポリイミド樹脂)、BT樹脂(ビスマレイミド−トリアジン樹脂)、PPE樹脂(ポリフェニレンエーテル樹脂)等からなる基材を挙げることができる。そのほか、これらの樹脂とガラス繊維(ガラス織布やガラス不織布)やポリアミド繊維等の有機繊維との複合材料からなる基材を使用してもよい。セラミック基材としては、例えば、アルミナ、窒化アルミニウム、窒化珪素、窒化ほう素、ベリリア、ムライト、低温焼成ガラスセラミック、ガラスセラミック等からなる基材を挙げることができる。金属基材としては、例えば、銅板や銅合金板、銅以外の金属単体や銅以外の合金からなる基材を挙げることができる。

【0014】

かかる基材は、絶縁層と、電気信号が伝搬する導体回路とを備えた配線基板であることがよい。前記導体回路は基材表面に形成されていてもよく、基材内部に形成されていてもよい。これらの導体回路の層間接続を図るために、基材内部にビアホール導体が形成されていてもよい。なお、かかる導体回路やビアホール導体は、例えば、金属めっき、導電性金属ペーストの印刷や充填などの手法により形成される。なお、このような配線基板に加えて、例えば、樹脂絶縁層と導体回路とを交互に積層してなるビルドアップ層を、基材上に備えるビルドアップ配線基板を用いることも許容される。

【0015】

ここで、基材上に実装される電子部品としては、例えば、裏面に複数の電極を有する半導体集積回路チップなどを挙げることができる。この場合の具体例としては、光学素子(発光素子)の動作回路の機能を有する半導体集積回路チップなどがある。そのほか前記電子部品は、裏面または側面に複数の接続端子を有する半導体パッケージや、裏面または側面に複数の端子を有するチップ部品(例えばチップトランジスタ、チップダイオード、チップ抵抗、チップキャパシタ、チップコイルなど)などであってもよい。この場合、搭載される電子部品は、能動部品であっても受動部品であってもよい。これらの電子部品は、いずれも基材の有する導体回路に電気的に接続されている。

【0016】

前記光導波路が形成されたフィルムとは、光信号が伝搬する光路となるコア及びそのコアを取り囲むクラッドを有し、前記基材の主面に接合される部材を指す。その好適例としては、光信号が伝搬する光路となるコア及びそのコアを取り囲むクラッドを有するとともに、前記コア及び前記クラッドがともにポリマ材料からなる、有機系の光導波路が形成されたフィルム(いわゆるポリマ光導波路フィルム)がある。前記ポリマ材料としては、感光性樹脂、熱硬化性樹脂、熱可塑性樹脂などを選択することができ、具体的には、フッ素化ポリイミド等のポリイミド樹脂、エポキシ樹脂、UV硬化性エポキシ樹脂、PMMA(ポリメチルメタクリレート)、重水素化PMMA、重水素フッ素化PMMA等のアクリル樹脂、ポリオレフィン系樹脂などが好適である。コアを形成する材料及びクラッドを形成する材料はいずれも透光性を有することが好ましい。コアを形成する材料は、クラッドを形成する材料よりも数%ほど屈折率が高くなるように設定される。コア及びクラッドの厚さは数μm〜数十μm程度に設定される。このようなフィルムの基材に対する非接合面側にも、上述したような各種の電子部品が搭載されていてもよい。この場合において前記非接合面には、電子部品の実装のためのパッドや、実装された電子部品間を接続する導体パターンなどが形成される。

【0017】

前記光学素子は、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に、1つまたは2つ以上搭載される。その搭載方法としては、例えば、ワイヤボンディングやフリップチップボンディング等の手法、異方導電性材料を用いた手法などを採用することができる。発光部を有する光学素子(即ち発光素子)としては、例えば、発光ダイオード(Light Emitting Diode;LED)、半導体レーザダイオード(Laser Diode ;LD)、面発光レーザ(Vertical Cavity Surface Emitting Laser;VCSEL)等を挙げることができる。これらの発光素子は、入力した電気信号を光信号に変換した後、その光信号を光導波路の所定部位に向けて発光部から出射する機能を備えている。一方、受光部を有する光学素子(即ち受光素子)としては、例えば、pinフォトダイオード(pin Photo Diode;pin PD)、アバランシェフォトダイオード(APD)等を挙げることができる。これらの受光素子は、光導波路の所定部位から出射された光信号を受光部にて入射し、その入射した光信号を電気信号に変換して出力する機能を有している。従って、発光素子の発光部や受光素子の受光部は、光導波路に対して光学的に接続(即ち、光導波路と互いの光軸を合わせた状態で接続)される必要がある。なお、前記光学素子は発光部及び受光部の両方を有するものであってもよい。前記光学素子に使用する好適な材料としては、例えば、Si、Ge、InGaAs、GaAsP、GaAlAsなどを挙げることができる。このような光学素子(特に発光素子)は動作回路によって動作される。

【0018】

前記凸状の光路変換部は、前記光信号が伝搬する光路を所望の方向に変換するための部分または部材であって、前記基材の主面上かつ前記貫通孔内の位置に形成される。かかる光路変換部の形状は特定に限定されず、実質的に光を所定方向に反射することが可能な突起状の構造物であれば足りる。凸状の光路変換部は基材の主面に対して傾斜した反射面を有することがよい。その具体例としては、例えば、基材の主面に対して傾斜した反射面を有する金属バンプが挙げられる。この場合における金属バンプとしては、光沢を有する金属(例えば、金、銀、銅、ニッケル、ロジウム等)からなるバンプであることが好ましい。光沢のある金属は光を効率よく反射しうるため、光路変換部としての使用に適するからである。なお、先細り形状の金属バンプの好適例としては、例えば、略四角錐状、略円錐状、略四角錐台状、略円錐台状などに形成された金属バンプなどがある。

【0019】

前記貫通孔は、フィルムの表裏両面に開口を有するとともに、コアの延線上に位置している。貫通孔の内周面にはコアの端部が存在している。かかるコアの端部は、いわば基材の主面に対して平行な方向に延びる光路の始端または終端である。貫通孔の内側の領域には凸状の光路変換部が配置される。貫通孔の形状(基材の厚さ方向に沿って切断したときの断面形状や、基材を主面側から見たときの開口形状)は特に限定されず任意に設定することができる。なお、貫通孔の開口形状は、凸状の光路変換部の平面形状と相似形であってもよく、非相似形であってもよい。また、貫通孔の開口部の大きさは、フィルムの表裏面にて等しくてもよく、異なっていてもよい。

【0020】

また、上記課題を解決するための別の手段としては、主面を有する基材と、光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部とを備えた光導波路基板の製造方法において、前記基材の主面上に前記凸状の光路変換部をあらかじめ形成する工程と、前記フィルムに前記貫通孔をあらかじめ形成する工程と、前記凸状の光路変換部が形成された前記基材の主面上に、前記貫通孔が形成された前記フィルムを接合する工程とを含むことを特徴とする光導波路基板の製造方法がある。

【0021】

さらに上記課題を解決するための別の手段としては、主面を有する基材と、前記基材に形成され、電気信号が伝搬する導体回路と、前記基材上に実装され、前記導体回路に電気的に接続される電子部品と、光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部とを備えた光電気複合実装配線基板の製造方法において、前記基材の主面上に前記凸状の光路変換部をあらかじめ形成する工程と、前記フィルムに前記貫通孔をあらかじめ形成する工程と、前記凸状の光路変換部が形成された前記基材の主面上に、前記貫通孔が形成された前記フィルムを接合する工程とを含むことを特徴とする光電気複合実装配線基板の製造方法がある。

【0022】

従って、このような製造方法によると、従来方法とは異なり、基材の主面上にまだフィルムが存在しない状態で凸状の光路変換部の形成を行うことができる。このため、仮に型押し治具を用いた場合であっても、治具の厚さ代分だけ貫通孔を大きめに開口形成しておく必要がない。ゆえに、貫通孔の開口量を従来に比べて小さく設定することが可能となり、結果として凸状の光路変換部と貫通孔の内周面との最短距離を小さくすることができる。つまり、上記の製造方法によれば、光の伝送ロスが小さくて効率のよい光信号の伝送が可能な光導波路基板、光電気複合実装配線基板を確実に製造することができる。なお、前記貫通孔の内周面と前記凸状の光路変換部との最短距離は、0μm以上かつ100μm以下であることがよい。その理由は先に述べたとおりである。

【0023】

前記基材の主面上に対しては、基材にフィルムを接合する工程を実施する前に、凸状の光路変換部をあらかじめ形成しておく必要がある。凸状の光路変換部を形成する手法としては基本的に周知の手法を採用することができ、例えば、基材へのめっきにより突起を形成する方法、あらかじめ形成した突起を基材上に転写・接着する方法、金属素材を型押し治具で成形して所定の突起とする方法などがある。これらの方法の中では、金属素材を型押し治具で成形して所定の突起とする方法が好適である。その例としては、ワイヤボンディング装置のキャピラリを基材上に押し付けて金属塊を固着させると同時に、型押し治具を兼ねるキャピラリによってその金属塊を所定の突起に成形する方法がある。また、この方法よりもさらに好ましい例としては、基材上に金属塊を固着させた後、その金属塊に専用の型押し治具を押し付けることによりその金属塊を所定の突起に成形するという方法がある。この場合、基材上に金属塊を固着させるための手段は、例えば、ワイヤボンディング装置のキャピラリ等であってもよい。

【0024】

専用の型押し治具を用いる後者の方法は、型押し治具を兼ねるキャピラリを用いる前者の方法に比べて、型押し治具が製造しやすいという利点がある。また、専用の型押し治具を用いる後者の方法によれば、突起自体の形状を極めて正確なものとすることができる。このことは光軸ズレの低減、ひいては光の伝送ロスの低減に確実に貢献する。

【0025】

一方、前記フィルムに対しては、基材にフィルムを接合する工程を実施する前に、前記貫通孔をあらかじめ形成しておく必要がある。

【0026】

前記フィルムに貫通孔を形成する方法としては基本的に周知の手法を採用することができ、例えば、ドリル加工、パンチ加工、ダイシング加工等の機械的加工、レーザ加工等の光学的加工、エッチング加工等の化学的加工などを採用することが可能である。例えば、複数の発光部または受光部が密集してアレイ状に配置された光学素子を用いるような場合には、レーザ加工によって貫通孔を形成することが好ましい。その理由は、レーザ加工は例えばダイシング加工などと比較して狭ピッチかつ微細な貫通孔の形成に適しているからである。つまり、工具との機械的接触を伴うダイシング加工等の加工法では、工具の形状や大きさなどによって種々の制約を受けやすい。その反面、工具との機械的接触を何ら伴わないレーザ加工では、基本的にかかる制約を受けにくいからである。

【0027】

フィルムに貫通孔を形成しかつ基材に凸状の光路変換部を形成したら、続いて位置合わせを行いつつ前記基材と前記フィルムとを接合する工程を行う。基材とフィルムとを接合する方法については特に限定されず、周知の方法を採用することができる。その具体例を挙げると、クリップ等の挟持治具を用いて基材とフィルムとを挟み込む方法、接着剤を用いて接着する方法、フィルムを基材に熱圧着する方法などがある。

【0028】

そして前記工程にてフィルムを基材に接合した後、前記基材及び前記フィルムのうちの少なくともいずれかの表面上に前記光学素子を実装する工程を行えば、所望の光導波路基板、光電気複合実装配線基板を得ることができる。

【0029】

【発明の実施の形態】

【0030】

[第1の実施の形態]

以下、本発明を具体化した第1の実施形態の光導波路基板を図1〜図14に基づき詳細に説明する。

【0031】

図1には、一組のセラミック基材11をポリマ光導波路フィルム31によって接続してなる光導波路基板10が示されている。この光導波路基板10は、光学素子と電気部品とを複合的に実装した構造の光電気複合実装配線基板となっている。本実施形態の光導波路基板10を構成するセラミック基材11は、上面12(主面)及び下面13を有する略矩形状の板部材である。かかるセラミック基材11はいわゆる多層配線基板であって、上面12(主面)及び内層に金属配線層からなる導体回路16を備えている。このセラミック基材11はビアホール導体(図示略)も備えており、層の異なる導体回路16同士はビアホール導体を介して層間接続されている。セラミック基材11の上面12(主面)には複数のパッド14が設けられている。それらのパッド上14には、ICチップ15を始めとする各種の電子部品の端子が、はんだバンプを介して接合されている。これらの電子部品に対しては、セラミック基材11の導体回路16等を介して電流(電気信号)が流れるようになっている。

【0032】

図1,図2,図3に示されるように、セラミック基材11の上面12(主面)における所定箇所(光路変換部を形成すべき箇所)には、下地層21が形成されている。本実施形態では、銅、ニッケル及び金の3層からなる下地層21が、セラミック基材11側に近い側からこの順番で積層形成されている。これらの下地層21の表面上には、凸状の光路変換部である略四角錐台状の金属バンプ22が設けられている。金属バンプ22の高さは150μmであって、ポリマ光導波路フィルム31の厚さの1/2倍以上(具体的には2/3倍程度)となるように設定されている。金属バンプ22の底面における一辺の長さは、約300μmとなっている。かかる金属バンプ22の有する4つの側面は、セラミック基材11の上面12に対してそれぞれ約45°の角度をもって傾斜している。そして、前記4側面のうちの1つが、光を反射する反射面26として機能するようになっている(図14参照)。

【0033】

図1,図2,図3に示されるように、セラミック基材11の上面12(主面)には、長尺状のポリマ光導波路フィルム31が図示しない接着剤層を介して接合されている。より詳細には、フィルム31の左端は図1における左側のセラミック基材11に接合され、フィルム31の右端は図1における右側のセラミック基材11に接合されている。このフィルム31は、コア33及びそれを上下から取り囲むクラッド34を有している。実質的にコア33は光信号が伝搬する光路となる。本実施形態の場合、コア33及びクラッド34は、屈折率等の異なる透明なポリマ材料、具体的には屈折率等の異なるPMMA(ポリメチルメタクリレート)により形成されている。光路となるコア33は4つであって、それらは直線的にかつ平行に延びるように形成されている。コア33を形成する材料は、クラッド34を形成する材料よりも数%ほど屈折率が高くなるように設定される。コア33及びクラッド34の厚さは、それぞれ数十μm程度に設定されている。また本実施形態では、フィルム31のセラミック基材11に対する非接合面(即ち図1,図3等における上面)側には、パッド36が導電性材料を用いて形成されている。なお、かかるパッド36は位置合わせ基準部としての役割も有する。また、フィルム31のセラミック基材11に対する非接合面には、同じく導電性材料を用いて導体パターン38も形成されている(図2参照)。導体パターン38はパッド36に接続されている。

【0034】

フィルム31の上面左端側にあるパッド36上には、光学素子(発光素子)の一種であるVCSEL41やその動作回路用IC(図示略)が、はんだバンプ45を介して接続されている。一方、フィルム31の上面右端側にあるパッド36上には、光学素子(受光素子)の一種であるフォトダイオード43がはんだバンプ45を介して接続されている。

【0035】

VCSEL41は、発光面を下方に向けた状態で搭載されていて、一列に並べられた複数(ここでは4つ)の発光部42をその発光面内に有している。従って、これらの発光部42は、セラミック基材11の上面12に対して直交する方向(即ち図1,図3の下方向)に、所定波長のレーザ光を出射するようになっている。フォトダイオード43は、受光面を下方に向けた状態で搭載されていて、一列に並べられた複数(ここでは4つ)の受光部44をその受光面内に有している。従って、これらの受光部44は、図1の下側から上側に向かうレーザ光を受けやすいような構成となっている。

【0036】

フィルム31において光学素子(VCSEL41及びフォトダイオード43)の実装領域の内側には、フィルム31の下面(接合面)及び上面(非接合面)の両方にて開口する複数の貫通孔35が形成されている。フィルム31の下面(接合面)側の開口の大きさは、フィルム31の上面(非接合面)側の開口の大きさと等しくなっている。各貫通孔35の平面形状は各金属バンプ22の平面形状と同じく略矩形である。略矩形状を呈する各貫通孔35の一辺の長さは、金属バンプ22の底面における一辺の長さと同じまたはそれよりも僅かに大きく、300μm〜310μm程度に設定されている。そして、これら4つの貫通孔35内に4つの金属バンプ22がそれぞれ配置されている。

【0037】

このように構成された光導波路基板10の一般的な動作について簡単に述べておく。

【0038】

VCSEL41及びフォトダイオード43は、セラミック基材11の導体回路16及びフィルム31の導体パターン38を介した電力供給により、動作可能な状態となる。動作回路用ICからVCSEL41に電気信号が出力されると、VCSEL41は入力した電気信号を光信号(レーザ光)に変換した後、その光信号を金属バンプ22の反射面26に向けて、発光部42から出射する。発光部42から出射した光信号は、貫通孔35を介してフィルム31の上面側から入射して、金属バンプ22の反射面26に入射する。前記反射面26に入射した光信号は、そこで進行方向を90°変更する。即ち、光信号は図14の鉛直下側方向から右側方向へと進行方向を変更する(図14の矢印参照)。そして、進行方向を変換された光信号は、コア33のない空間部分(空気層)を通過した後、貫通孔35の内周面39に存在するコア33の端部38に到達する。かかるコア33の端部は、いわばつまりセラミック基材11の上面12(主面)に対して平行な方向に延びる光路の始端であり、光信号はそこから当該光路内に入り込む。当該光路の始端から終端へと進行した光信号は、今度はその近傍に設けられている金属バンプ22の反射面26に入射する。金属バンプ22の反射面26に入射した光信号は、そこで進行方向を90°変更する。このため、光信号は貫通孔35を介してフィルム31の上面側から出射し、さらにフォトダイオード43の受光部44に入射する。フォトダイオード43は受光した光信号を電気信号に変換し、変換した電気信号をセラミック基材11上のさらに別のIC(図示略)等に出力するようになっている。

【0039】

次に、上記構成の光導波路基板10の製造方法を図4〜図13に基づいて説明する。

【0040】

まず、以下の手順によりセラミック基材11を作製する。アルミナ粉末、有機バインダ、溶剤、可塑剤などを均一に混合・混練してなる原料スラリーを作製し、この原料スラリーを用いてドクターブレード装置によるシート成形を行って、所定厚みのグリーンシートを形成する。グリーンシートにおける所定部分にはパンチ加工を施し、形成された穴の中にビアホール導体形成用の金属ペーストを充填する。また、グリーンシートの表面に金属ペーストを印刷することにより、後に導体回路16となる印刷層を形成する。そして、これら複数枚のグリーンシートを積層プレスして一体化し、グリーンシート積層体とする。このグリーンシート積層体を、周知の手法に従って乾燥、脱脂、焼成することにより、セラミック基材11とする。このようにして得られたセラミック基材11の上面12(主面)の表面に所定のめっきレジストを形成し、銅、ニッケル及び金を順でめっきを行い、3層構造の下地層21を形成する(図4参照)。

【0041】

次に、下地層21の表面上に下記のようにして金属バンプ22を形成する。図5には、ワイヤボンディング装置のキャピラリ51が示されている。キャピラリ51の内部には、金属ワイヤ54を先端側(図5の下端側)に繰り出すための通路52が形成されている。なお本実施形態では、光沢のある金属である金ワイヤを、金属ワイヤ54として使用している。通路52はその下端に開口部53を有している。開口部53の内部形状は金属バンプ22と同じ略四角錐台状になっていて、4つある内側面はセラミック基材11の上面12(主面)を基準として約45°の傾斜を有している。また、金属バンプ22に好適な反射面を形成すべく、開口部53の内側面の平均表面粗さ(Ra)が0.1μm以下に設定されている。そして、キャピラリ51から所定量だけ繰り出した金属ワイヤ54を溶融させ、その先端部に微小金属塊である金属ボール55を形成する。

【0042】

この後、キャピラリ51の先端部を下地層21の表面上に押し付けた後(図6参照)。キャピラリ51を引き上げて金属ワイヤ54を切り離す。その結果、下地層21の表面上に略半球状の金属バンプ53が固着された状態となる(図7参照)。

【0043】

なお図7には、下地層21の表面上に形成された略半球状の金属バンプ53の上方に成形金型60(型押し治具)を配置した状態が示されている。かかる成形金型60の下面(成形面)には、金属バンプ22と同じ略四角錐台状の凹部59が複数設けられている。これらの凹部59の内側面はセラミック基材11の上面12(主面)を基準として約45°の傾斜を有している。また、金属バンプ22に好適な反射面を形成すべく、凹部59の内側面の平均表面粗さ(Ra)は0.1μm以下に設定されている。長期にわたって高精度の成形を行うべく、成形金型60は超硬合金を用いて形成されている。また、凹部59における傾斜した内側面を高精度にかつ比較的簡単に形成すべく、前記成形金型60は複数の材料を貼り合わせることにより構成されている。凹部59は前記複数の材料同士の合わせ面に位置しており、凹部59における傾斜した内側面は削り出しによって加工形成されている。

【0044】

そして、このような成形金型60の凹部59を前記略半球状の金属バンプ53に所定の圧力で押し付けることにより、略四角錐台状の金属バンプ22が成形される(図8参照)。

【0045】

このようなバンプ形成方法によれば、例えば型押し治具を兼ねるキャピラリ51を用いる方法(後述する第2の実施形態参照)に比べて、キャピラリ51が製造しやすくなるという利点がある。また、専用の成形金型60を用いて成形を行うことから、金属バンプ22自体の形状を極めて正確なものとすることができる。このことは光軸ズレの低減、ひいては光の伝送ロスの低減に確実に貢献する。

【0046】

また、光導波路層であるポリマ光導波路フィルム31は、下記のようにして製造される。図示しない支持材上に樹脂材料(PMMA)をディップコート法やスピンコート法などによって50μm〜70μmほど塗布しかつ硬化させることにより、下層側のクラッド34を形成する。次いで、同様の手法により、その下層側のクラッド34の表面上にコア33を形成し、さらにコア33の表面上に上層側のクラッド34を形成する(図9参照)。得られたフィルム31(厚さ150μm〜200μm程度)の片側面に図示しないレジストを形成し、この状態でスパッタ、真空蒸着、CVD、またはめっき等を行い、パッド36等を形成する(図10参照)。さらにこの後、フィルム31に対し炭酸ガスレーザによるレーザ穴明け加工を施すことにより、矩形状の貫通孔35を4つ形成する(図11参照)。なお、かかるレーザ穴明け加工は前記支持材を剥離した状態で行ってもよく、剥離しない状態で行ってもよい。

【0047】

次に、貫通孔35が形成されたフィルム31と、金属バンプ22が形成されたセラミック基材11とを用いて、両者を接合する工程を下記の要領で行う。まず、セラミック基材11の上面12(主面)またはフィルム31の下面(接合面)側に、あらかじめ接着剤層を設けておく。そして、セラミック基材11の上面12(主面)とフィルム31の下面(接合面)とを対向させて離間配置する。この状態で例えばCCDカメラを利用して画像認識を行いながら、両者を位置合わせしつつ接合するようにする(図12参照)。この後、接着剤層を硬化させる処理を行い、セラミック基材11とフィルム31との接合をより強固なものとする。そして、セラミック基材11上に接合されたフィルム31のパッド36上に、光学素子を実装する工程を行えば、所望の光導波路基板10を得ることができる。

【0048】

従って、本実施形態によれば以下の効果を得ることができる。

【0049】

(1)本実施形態の構成によると、凸状の光路変換部である金属バンプ22(詳細にはその反射面26の最下端部)と、貫通孔35の内周面39との最短距離が0μm〜10μm程度となり、従来のものに比べて相当小さくなる。それゆえ、図14に示されるように、反射面26とコア33の端部38との距離も相当小さくなる。よって、光の広がりを確実に抑制でき、光の伝送ロスが小さくなる。ゆえに、効率のよい光信号の伝送が可能な光導波路基板10を実現することができる。

【0050】

(2)また、本実施形態の製造方法によると、従来方法とは異なり、セラミック基材11の上面12(主面)上にまだフィルム31が存在しない状態で、ワイヤボンディング技術を利用した金属バンプ22の形成を行うことができる。このため、キャピラリ51の厚さ代分だけ貫通孔35を大きめに開口形成しておく必要は、特にない。ゆえに、貫通孔35の開口量を従来に比べて小さく設定することが可能となり、結果とし金属バンプ22と貫通孔35の内周面39との最短距離を小さくすることができる。つまり、上記の製造方法によれば、光の伝送ロスが小さくて効率のよい光信号の伝送が可能な光導波路基板10を確実に製造することができる。

【0051】

[第2の実施の形態]

次に、図15〜図18に基づいて第2の実施形態の光導波路基板10の製造方法について説明する。ここでも、第1の実施形態と相違する点について説明する反面、第1の実施形態と同じ点については共通の部材番号を付すのみとする。

【0052】

この実施形態では、金属バンプ22の形成方法が相違している。図15には、ワイヤボンディング装置のキャピラリ51が示されている。このキャピラリ51は型押し治具を兼ねている点で第1の実施形態と異なっている。キャピラリ51の内部には、金属ワイヤ54を先端側(図15の下端側)に繰り出すための通路52が形成されている。通路52はその下端に開口部53を有している。開口部53の内部形状は金属バンプ22と同じ略四角錐台状になっていて、4つある内側面はセラミック基材11の上面12(主面)を基準として約45°の傾斜を有している。また、金属バンプ22に好適な反射面を形成すべく、開口部53の内側面の平均表面粗さ(Ra)が0.1μm以下に設定されている。そして、キャピラリ51から所定量だけ繰り出した金属ワイヤ54を溶融させ、その先端部に微小金属塊である金属ボール55を形成する。この後、金属ボール55を備えるキャピラリ51の先端部を、下地層21の表面上に所定圧力で押し付ける。よって、金属ボール55が下地層21の表面上に固着され、金属ボール55が開口部53によって型押し成形される結果、金属ボール55が変形して略四角錐台状となる(図16参照)。このとき、成形性を高めるために、セラミック基材11を加熱したり、キャピラリ51に超音波振動を加えたりしてもよい。この後、キャピラリ51を引き上げる際に金属バンプ22と金属ワイヤ54との間にアーク放電を飛ばして、金属ワイヤ54を金属バンプ23(凸状の第2嵌合部)の頭頂部から完全に切り離す(図17,図18参照)。

【0053】

そして、このような製造方法であっても、高速度化・高密度化等に十分に対応しうる上記の光導波路基板10を確実にかつ低コストで製造することができる。また、このようなワイヤボンディング技術を利用したバンプ形成方法によれば、上面12(主面)上における任意の位置に高い位置精度で金属バンプ22を形成することができる。

【0054】

なお、本発明の実施形態は以下のように変更してもよい。

【0055】

・前記実施形態では、光学素子や電子部品を実装する工程をフィルム接合工程の実施後に行っていたが、これをフィルム接合工程の実施前に行うようにしてもよい。

【0056】

・前記実施形態では、パッド36及び導体パターン38の形成を、フィルム接合工程の実施前に行っていたが、これをフィルム接合工程の実施後に行うようにしてもよい。また、光学素子の実装のためのパッド36をフィルム31上に形成せず、その代わりにセラミック基材11の上面12(主面)上に同パッド36を形成して、そこに光学素子を実装するようにしてもよい。

【0057】

・前記実施形態では、コア33の本数に対応した数だけ凸状の光路変換部を設け、それら凸状の光路変換部ごとに貫通孔35を形成していたが、勿論これに限定されることはない。例えば、複数本のコア33を横切る(跨ぐ)スリット状の貫通孔35を形成し、複数の凸状の光路変換部をそのスリット状の貫通孔35の内部に配置するようにしてもよい。

【0058】

・前記実施形態では、コア33の本数に対応した数だけ凸状の光路変換部を設けていたが、勿論これに限定されることはなく、例えば、複数本のコア33を横切る(跨ぐ)凸状の光路変換部を設けてもよい。

【0059】

次に、特許請求の範囲に記載された技術的思想のほかに、前述した実施形態によって把握される技術的思想を以下に列挙する。

【0060】

(1)請求項4において、前記金属バンプは、型押し治具で金属素材を型押しすることにより形成されることを特徴とする光導波路基板の製造方法。

【0061】

(2)請求項1において、前記凸状の光路変換部は複数であり、前記貫通孔は前記凸状の光路変換部ごとに形成されていることを特徴とする光導波路基板。

【0062】

(3)請求項2乃至4のいずれか1項において、前記凸状の光路変換部は複数であり、前記貫通孔は前記凸状の光路変換部ごとに形成されていることを特徴とする光導波路基板の製造方法。

【0063】

(4)請求項2乃至4のいずれか1項において、前記凸状の光路変換部は複数であり、前記貫通孔はレーザ加工によって前記凸状の光路変換部ごとに形成されることを特徴とする光導波路基板の製造方法。

【0064】

(5)請求項2乃至4のいずれか1項において、前記凸状の光路変換部は複数であり、前記貫通孔は、前記凸状の光路変換部の平面形状と同一または相似の平面形状を有するとともに、レーザ加工によって前記凸状の光路変換部ごとに形成されることを特徴とする光導波路基板の製造方法。

【図面の簡単な説明】

【図1】本発明を具体化した第1の実施形態の光導波路基板を示す全体概略断面図。

【図2】第1の実施形態の光導波路基板を示す部分概略平面図。

【図3】第1の実施形態の光導波路基板を示す要部拡大断面図。

【図4】第1の実施形態の光導波路基板の製造プロセスにおいて、セラミック基材に下地層を形成した状態を示す要部拡大断面図。

【図5】前記製造プロセスにおいて、金属バンプ形成用の金属ワイヤを繰り出した状態を示す要部拡大断面図。

【図6】前記製造プロセスにおいて、金属ワイヤを下地層に押し付けた状態を示す要部拡大断面図。

【図7】前記製造プロセスにおいて、下地層の表面上に形成された金属塊の上方に成形金型を配置した状態を示す要部拡大断面図。

【図8】前記製造プロセスにおいて、金属バンプが完成した状態を示す要部拡大断面図。

【図9】前記製造プロセスにおいて、ポリマ光導波路フィルムを示す要部拡大断面図。

【図10】前記製造プロセスにおいて、前記フィルムの非接合面側にパッドを形成した状態を示す要部拡大断面図。

【図11】前記製造プロセスにおいて、前記フィルムの接合面側に貫通孔を形成した状態を示す要部拡大断面図。

【図12】前記製造プロセスにおいて、セラミック基材とフィルムとを位置合わせしつつ接合する工程を示す要部拡大断面図。

【図13】前記製造プロセスにおいて、フィルム上に光学素子を搭載した状態を示す要部拡大断面図。

【図14】金属バンプ及び貫通孔を示す要部拡大断面図。

【図15】第2の実施形態の製造プロセスにおいて、金属バンプ形成用の金属ワイヤを繰り出した状態を示す要部拡大断面図。

【図16】第2の実施形態の製造プロセスにおいて、金属ワイヤを下地層に押し付けた状態を示す要部拡大断面図。

【図17】第2の実施形態の製造プロセスにおいて、押し付けた金属ワイヤの上部をカットした状態を示す要部拡大断面図。

【図18】第2の実施形態の製造プロセスにおいて、金属バンプが完成した状態を示す要部拡大断面図。

【図19】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図20】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図21】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図22】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図23】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図24】従来技術の光導波路基板及びその製造方法を説明するための要部概略断面図。

【図25】凸状の光路変換部及び貫通孔を示す要部拡大断面図。

【符号の説明】

10…光導波路基板、光電気複合実装配線基板

11…基材としてのセラミック基材

12…(基材の)主面としての上面

15…電子部品としてのICチップ

16…導体回路

22…凸状の光路変換部としての金属バンプ

26…反射面

31…光導波路が形成されたフィルムとしてのポリマ光導波路フィルム

33…コア

34…クラッド

35…貫通孔

38…コアの端部

39…貫通孔の内周面

41…光学素子としてのVCSEL

43…光学素子としてのフォトダイオード

Claims (6)

- 主面を有する基材と、

光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記貫通孔の内周面には前記コアの端部が存在することと、

前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、

前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部と、前記凸状の光路変換部と前記貫通孔の内周面との最短距離は0μm以上かつ100μm以下であることと

を備えたことを特徴とする光導波路基板。 - 主面を有する基材と、

光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、

前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、

前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部と

を備えた光導波路基板の製造方法において、

前記基材の主面上に前記凸状の光路変換部をあらかじめ形成する工程と、

前記フィルムに前記貫通孔をあらかじめ形成する工程と、

前記凸状の光路変換部が形成された前記基材の主面上に、前記貫通孔が形成された前記フィルムを接合する工程と

を含むことを特徴とする光導波路基板の製造方法。 - 前記コアの端部は前記貫通孔の内周面に存在するとともに、前記貫通孔の内周面と前記凸状の光路変換部との最短距離は0μm以上かつ100μm以下であることを特徴とする請求項2に記載の光導波路基板の製造方法。

- 前記凸状の光路変換部は、傾斜した反射面を有する先細り形状の金属バンプであることを特徴とする請求項2または3に記載の光導波路基板の製造方法。

- 主面を有する基材と、

前記基材に形成され、電気信号が伝搬する導体回路と、

前記基材上に実装され、前記導体回路に電気的に接続される電子部品と、

光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、前記貫通孔の内周面には前記コアの端部が存在することと、

前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、

前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部と、前記凸状の光路変換部と前記貫通孔の内周面との最短距離は0μm以上かつ100μm以下であることと

を備えたことを特徴とする光電気複合実装配線基板。 - 主面を有する基材と、

前記基材に形成され、電気信号が伝搬する導体回路と、

前記基材上に実装され、前記導体回路に電気的に接続される電子部品と、

光信号が伝搬する光路となるコア、そのコアを取り囲むクラッド及び前記コアの延線上に位置する貫通孔を有し、前記基材の主面に接合される、光導波路が形成されたフィルムと、

前記基材及び前記フィルムのうちの少なくともいずれかの表面上に実装され、前記光導波路と光学的に接続される光学素子と、

前記基材の主面上かつ前記貫通孔内の位置に形成され、前記光信号が伝搬する光路を所望の方向に変換する凸状の光路変換部と

を備えた光電気複合実装配線基板の製造方法において、

前記基材の主面上に前記凸状の光路変換部をあらかじめ形成する工程と、

前記フィルムに前記貫通孔をあらかじめ形成する工程と、

前記凸状の光路変換部が形成された前記基材の主面上に、前記貫通孔が形成された前記フィルムを接合する工程と

を含むことを特徴とする光電気複合実装配線基板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003052418A JP2004264382A (ja) | 2003-02-28 | 2003-02-28 | 光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003052418A JP2004264382A (ja) | 2003-02-28 | 2003-02-28 | 光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2004264382A true JP2004264382A (ja) | 2004-09-24 |

Family

ID=33117298

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003052418A Pending JP2004264382A (ja) | 2003-02-28 | 2003-02-28 | 光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004264382A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009180861A (ja) * | 2008-01-30 | 2009-08-13 | Kyocera Corp | 光伝送基板とその製造方法、複合光伝送基板ならびに光モジュール |

| JP2009251033A (ja) * | 2008-04-01 | 2009-10-29 | Shinko Electric Ind Co Ltd | 光導波路の製造方法、光導波路及び光送受信装置 |

| WO2010035420A1 (ja) * | 2008-09-24 | 2010-04-01 | オムロン株式会社 | 光伝送モジュール、光伝送モジュールの製造方法、及び電子機器 |

| JP2011118448A (ja) * | 2006-11-28 | 2011-06-16 | Sumitomo Bakelite Co Ltd | 光配線部品 |

| JP2015094846A (ja) * | 2013-11-12 | 2015-05-18 | 住友ベークライト株式会社 | 光導波路、光電気混載基板および電子機器 |

-

2003

- 2003-02-28 JP JP2003052418A patent/JP2004264382A/ja active Pending

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011118448A (ja) * | 2006-11-28 | 2011-06-16 | Sumitomo Bakelite Co Ltd | 光配線部品 |

| JP2009180861A (ja) * | 2008-01-30 | 2009-08-13 | Kyocera Corp | 光伝送基板とその製造方法、複合光伝送基板ならびに光モジュール |

| JP2009251033A (ja) * | 2008-04-01 | 2009-10-29 | Shinko Electric Ind Co Ltd | 光導波路の製造方法、光導波路及び光送受信装置 |

| WO2010035420A1 (ja) * | 2008-09-24 | 2010-04-01 | オムロン株式会社 | 光伝送モジュール、光伝送モジュールの製造方法、及び電子機器 |

| JP2010078673A (ja) * | 2008-09-24 | 2010-04-08 | Omron Corp | 光伝送モジュール、光伝送モジュールの製造方法、及び電子機器 |

| KR101168819B1 (ko) * | 2008-09-24 | 2012-07-25 | 오므론 가부시키가이샤 | 광전송 모듈, 광전송 모듈의 제조 방법, 및 전자 기기 |

| US8705908B2 (en) | 2008-09-24 | 2014-04-22 | Omron Corporation | Optical transmission module, method for manufacturing optical transmission module, and electronic device |

| JP2015094846A (ja) * | 2013-11-12 | 2015-05-18 | 住友ベークライト株式会社 | 光導波路、光電気混載基板および電子機器 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7221829B2 (en) | Substrate assembly for supporting optical component and method of producing the same | |

| US7150569B2 (en) | Optical device mounted substrate assembly | |

| JP5384819B2 (ja) | 光電気混載パッケージ、光電気混載モジュール | |

| JP5248795B2 (ja) | 光電気混載パッケージ及びその製造方法、光素子付き光電気混載パッケージ、光電気混載モジュール | |

| JP4246563B2 (ja) | 光部品支持基板及びその製造方法、光部品付き光部品支持基板及びその製造方法 | |

| JP4202216B2 (ja) | 光電気複合配線構造体、光学素子搭載基板と光導波路層と光路変換部品とからなる構造体 | |

| JP2004286835A (ja) | 光学素子搭載装置及びその製造方法、光学素子搭載装置付き配線基板 | |

| JP2004258065A (ja) | 光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法 | |

| JP4456354B2 (ja) | 光部品付き光部品支持基板及びその製造方法 | |

| JP4895957B2 (ja) | 光電気混載パッケージ、光電気混載モジュール | |

| JP2005070158A (ja) | 光導波路基板及びその製造方法 | |

| JP2004264382A (ja) | 光導波路基板及びその製造方法、光電気複合実装配線基板及びその製造方法 | |

| JP5318978B2 (ja) | 光電気混載パッケージ及びその製造方法、光素子付き光電気混載パッケージ、光電気混載モジュール | |

| JP4234061B2 (ja) | 光導波路デバイスの製造方法 | |

| JP2005115190A (ja) | 光電気複合配線基板、積層光導波路構造体 | |

| JP4764669B2 (ja) | 光パッケージ、光素子付き光パッケージ及び光導波路モジュール | |

| JP4476743B2 (ja) | 光部品支持基板及びその製造方法 | |

| JP2008129385A (ja) | 光部品搭載用基板及び光モジュール | |

| JP2005003944A (ja) | 光導波路構造体及びその製造方法 | |

| JP5341047B2 (ja) | 部品支持基板及びその製造方法 | |

| JP2005099761A (ja) | 光部品支持基板及びその製造方法、光部品付き光部品支持基板及びその製造方法 | |

| JP4307902B2 (ja) | 光学素子実装パッケージ、光電気複合実装配線基板 | |

| JP2004258066A (ja) | 光導波路基板の製造方法、光電気複合実装配線基板の製造方法 | |

| JP2005085844A (ja) | 光電気複合配線構造体及びその製造方法 | |

| JP2005070141A (ja) | 光路変換部品付きの光導波路構造体及びその製造方法、光路変換部品 |