JP2004216641A - 可とう性成形型及びその製造方法ならびに微細構造体の製造方法 - Google Patents

可とう性成形型及びその製造方法ならびに微細構造体の製造方法 Download PDFInfo

- Publication number

- JP2004216641A JP2004216641A JP2003004717A JP2003004717A JP2004216641A JP 2004216641 A JP2004216641 A JP 2004216641A JP 2003004717 A JP2003004717 A JP 2003004717A JP 2003004717 A JP2003004717 A JP 2003004717A JP 2004216641 A JP2004216641 A JP 2004216641A

- Authority

- JP

- Japan

- Prior art keywords

- mold

- flexible mold

- shaping layer

- lithium salt

- resin material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

- B29C33/40—Plastics, e.g. foam or rubber

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J9/00—Apparatus or processes specially adapted for the manufacture, installation, removal, maintenance of electric discharge tubes, discharge lamps, or parts thereof; Recovery of material from discharge tubes or lamps

- H01J9/24—Manufacture or joining of vessels, leading-in conductors or bases

- H01J9/241—Manufacture or joining of vessels, leading-in conductors or bases the vessel being for a flat panel display

- H01J9/242—Spacers between faceplate and backplate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

- B29C33/40—Plastics, e.g. foam or rubber

- B29C33/405—Elastomers, e.g. rubber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/42—Moulds or cores; Details thereof or accessories therefor characterised by the shape of the moulding surface, e.g. ribs or grooves

- B29C33/424—Moulding surfaces provided with means for marking or patterning

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/44—Moulds or cores; Details thereof or accessories therefor with means for, or specially constructed to facilitate, the removal of articles, e.g. of undercut articles

- B29C33/48—Moulds or cores; Details thereof or accessories therefor with means for, or specially constructed to facilitate, the removal of articles, e.g. of undercut articles with means for collapsing or disassembling

- B29C33/50—Moulds or cores; Details thereof or accessories therefor with means for, or specially constructed to facilitate, the removal of articles, e.g. of undercut articles with means for collapsing or disassembling elastic or flexible

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J19/00—Details of vacuum tubes of the types covered by group H01J21/00

- H01J19/02—Electron-emitting electrodes; Cathodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2211/00—Plasma display panels with alternate current induction of the discharge, e.g. AC-PDPs

- H01J2211/20—Constructional details

- H01J2211/34—Vessels, containers or parts thereof, e.g. substrates

- H01J2211/36—Spacers, barriers, ribs, partitions or the like

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2329/00—Electron emission display panels, e.g. field emission display panels

- H01J2329/86—Vessels

- H01J2329/8625—Spacing members

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Gas-Filled Discharge Tubes (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Abstract

【解決手段】所定の形状及び寸法を有する溝パターンを表面に備えた賦形層を有する可とう性成形型において、その賦形層が、有機フッ素化合物のリチウム塩を帯電防止剤として含むように構成する。

【選択図】 図3

Description

【発明の属する技術分野】

本発明は、成形型及びその製造方法に関し、さらに詳しく述べると、微細構造体の成形に有用であり、特に帯電防止性能に優れた可とう性成形型及びその製造方法に関する。本発明はまた、かかる可とう性成形型を使用した微細構造体の製造方法に関する。本発明は、プラズマディスプレイパネル用背面板のリブの製造に特に有利に使用することができる。

【0002】

【従来の技術】

テレビジョン技術のこれまでの進歩・発展に伴い、陰極線管(Cathode Ray Tube: CRT)の表示装置が経済的に量産化されてきたことはよく知られるところである。しかし、近年になっては、このCRTの表示装置に代わって、薄型かつ軽量のフラットパネルディスプレイが次世代の表示装置として注目されている。

【0003】

代表的なフラットパネルディスプレイの一つは液晶ディスプレイ(Liquid Crystal Display;LCD)で、ノート型パーソナルコンピュータ、携帯電話、携帯情報端末(Personal Digital Assistant: PDA)又はその他の携帯電子情報機器の小型表示装置として既に使用されている。他方、薄型で大画面のフラットパネルディスプレイとしては、プラズマディスプレイパネル(Plasma Display Panel;PDP)が典型的で、実際、業務用でまた最近は家庭用で壁掛けテレビとして使用され始めている。

【0004】

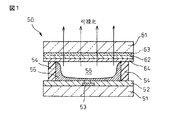

PDPは、図1に模式的に示すような構成を有している。なお、PDP50は、図示の例では簡略化のために1個の放電表示セル56しか示されていないが、通常、多数個の微細な放電表示セルを含んでいる。詳細に述べると、それぞれの放電表示セル56は、離隔対向した一対のガラス基板、すなわち、前面ガラス基板61及び背面ガラス基板51と、これらのガラス基板間に所定形状をもって配置された微細構造のリブ(バリアリブ、隔壁又は障壁ともいう)54とによって囲まれて画定されている。前面ガラス基板61は、走査電極及び維持電極からなる透明な表示電極63と、透明な誘電体層62と、透明な保護層64とをその上に備えている。また、背面ガラス基板51は、アドレス電極53と、誘電体層52とをその上に備えている。表示電極63とアドレス電極53は、直交しており、かつ、それぞれ、間隔をあけて一定のパターンで配置されている。各放電表示セル56は、その内壁に蛍光体層55を有するとともに、希ガス(例えば、Ne−Xeガス)が封入されており、上記電極間のプラズマ放電により自発光表示をできるようになっている。

【0005】

一般に、リブ54は、セラミックの微細構造体からなり、通常は、図2に模式的に示すように、アドレス電極53とともに背面ガラス基板51の上に予め設けられてPDP用背面板を構成している。リブは、その形状や寸法の精度がPDPの性能に大きく影響するので、従来、その製造に用いられる成形型や製造方法においていろいろな改良が加えられている。例えば、型材に金属又はガラスを使用し、リブ(隔壁)を形成する塗布液をガラス基板の表面と型材との間に配置し、塗布液が硬化した後に型材を取り除き、硬化された塗布液の転写された基板を焼成することを特徴とする隔壁形成方法が提案されている(特許文献1)。塗布液は、低融点ガラス粉末を主成分とする。また、セラミックス又はガラスの粉体と溶媒及び有機性添加物からなるバインダとの混合物を、隔壁用の凹部を有するシリコーン樹脂製成形型中に充填した後、これらの混合物をセラミックス又はガラスからなる背面板に接合して一体化する工程からなるPDP用基板の製造方法も提案されている(特許文献2)。さらに、所定の柔らかさを有する隔壁部材を所定の厚さで面状に基板表面に形成する工程と、形成すべき隔壁に対応する形状を設けた押圧型で隔壁部材を押圧成形する工程と、押圧型を隔壁部材から離型する工程と、所定の温度で成形後の隔壁部材を熱処理する工程とにより隔壁を形成する方法も提案されている(特許文献3)。

【0006】

【特許文献1】

特開平9−12336号公報(特許請求の範囲)

【特許文献2】

特開平9−134676号公報(特許請求の範囲)

【特許文献3】

特開平9−283017号公報(特許請求の範囲)

【0007】

【発明が解決しようとする課題】

しかし、上述のような特許文献やその他の文献に開示されているPDP背面板製造用の成形型には、静電気の帯電という重要な問題がある。すなわち、成形型は通常樹脂材料から形成されているので、使用中に静電気を帯びやすく、周囲の粉塵や成形材料の粉末、リブの破片などを拾いやすく、頻繁なクリーニング作業を必要とし、また、得られる背面板の品質にも悪影響を及ぼすからである。

【0008】

本発明者らは、上述のような静電気の帯電問題を解決するため、PDP用基板の製造に用いる成形型において、好ましくは例えば過塩素酸リチウムのようなイオン導電性物質を使用して帯電防止加工を行う方法を発明し、特許出願した(特開2001−191345号公報を参照されたい)。過塩素酸リチウムは、その電離エネルギーがその他の一般的な塩類に比較して低く(溶媒に対する溶解性が高く)、樹脂などの有機材料に配合した場合に導電性を高めることができるからである。本発明者らのこの方法によると、静電防止加工の結果、成形型の表面電気抵抗が低下し、粉塵等の付着を回避することができた。特に、この方法によって成形型にイオン導電性を付与した場合、周囲の環境に左右されることなく帯電防止加工を実施できるという効果が得られた。

【0009】

しかし、本発明者による最近の研究から、過塩素酸リチウムを使用した帯電防止方法の場合、解決されるべき課題が残されていることが判明した。過塩素酸リチウムには高い酸化性があり、それ自体の取り扱いに入念な注意を払うことが必要であるばかりでなく、それを成形材料に配合した場合にも依然として入念な注意のもとで取り扱うことが必要であり、したがって、過塩素酸リチウム含有の成形材料や成形型を大量に生産することが困難であるという問題点である。

【0010】

本発明の目的は、したがって、PDPリブあるいはその他の微細構造体を製造するのに有用で、大量生産及び取り扱いが容易に可能な可とう性成形型を提供することにある。

【0011】

また、本発明の目的は、PDPリブあるいはその他の微細構造体を製造するのに有用で、熟練を必要とすることなく、所定位置にリブ等の突起物を容易かつ正確に、高い寸法精度で設けることができる可とう性成形型を提供することにある。

【0012】

さらに、本発明の目的は、PDPリブあるいはその他の微細構造体を、気泡の発生、パターンの変形等の欠陥を伴わないで高精度に製造できる可とう性成形型を提供することにある。

【0013】

さらにまた、本発明の目的は、本発明の可とう性成形型を熟練を必要とすることなく高い寸法精度で容易に大量生産できる方法を提供することにある。

【0014】

上述の目的に加えて、本発明のもう1つの目的は、本発明の可とう性成形型を用いて、例えばセラミック微細構造体などの微細構造体を製造する方法を提供することにある。

【0015】

本発明のこれらの目的やその他の目的は、以下の詳細な説明から容易に理解することができるであろう。

【0016】

【課題を解決するための手段】

本発明は、その1つの面において、所定の形状及び寸法を有する溝パターンを表面に備えた賦形層を有する可とう性成形型であって、前記賦形層が、有機フッ素化合物のリチウム塩を帯電防止剤として含む、可とう性成形型にある。

【0017】

また、本発明は、そのもう1つの面において、所定の形状及び寸法を有する溝パターンを表面に備えた賦形層を有する可とう性成形型を製造する方法であって、下記の工程:

前記成形型の溝パターンに対応する形状及び寸法を有する突起パターンを表面に有する金型に、有機フッ素化合物のリチウム塩を帯電防止剤として含む光硬化性の樹脂材料を所定の膜厚で塗布して光硬化性樹脂材料層を形成する工程、

前記金型の上にプラスチック材料のフィルムからなる透明支持体を積層して前記金型、前記光硬化性樹脂材料層及び前記支持体の積層体を形成する工程、

前記積層体にその支持体側から光を照射して前記光硬化性樹脂材料層を硬化させる工程、及び

前記光硬化性樹脂材料層の硬化によって形成された前記賦形層を前記支持体とともに前記金型から離型する工程、

を含んでなる、可とう性成形型の製造方法にある。

【0018】

さらに、本発明は、そのもう1つの面において、所定の形状及び寸法を有する突起パターンを基板の表面に備えた微細構造体を製造する方法であって、下記の工程:

前記突起パターンに対応する形状及び寸法を有する溝パターンを表面に備えた賦形層を有し、前記賦形層が有機フッ素化合物のリチウム塩を帯電防止剤として含む可とう性成形型を用意する工程、

前記基板と前記成形型の賦形層との間に硬化性の成形材料を配置して、前記成形材料を前記成形型の溝パターンに充填する工程、

前記成形材料を硬化させ、前記基板とそれに一体的に結合した突起パターンとからなる微細構造体を形成する工程、及び

前記微細構造体を前記成形型から取り去る工程、

を含んでなる、微細構造体の製造方法にある。

【0019】

【発明の実施の形態】

本発明による可とう性成形型及びその製造方法ならびに微細構造体の製造方法は、それぞれ、いろいろな形態で有利に実施することができる。以下では、微細構造体の典型例であるPDPリブについて示した添付の図面を参照して、本発明の実施を詳細に説明する。なお、本発明が、以下に記載するPDPリブの製造に限定されるわけではないことは、言うまでもない。

【0020】

すでに図2を参照して説明したように、PDPのリブ54は、背面ガラス基板51の上に設けられてPDP用背面板を構成している。リブ54の間隔(セルピッチ)Cは、画面サイズなどによって変動可能であるけれども、通常、約150〜400μmの範囲である。一般的に、リブには、「気泡の混入や変形などの欠陥のないこと」及び「ピッチ精度がよいこと」の2点が必要とされる。ピッチ精度に関して言えば、リブは、その形成時、アドレス電極に対してほとんどずれることなく所定位置に設けられることが求められ、実際、数十μm以内の位置誤差しか許容されない。位置誤差が数十μmを上回った場合、可視光の放出条件等に悪影響が生じ、満足のいく自発光表示が不可能となる。画面サイズの大型化が進んでいる今日、このようなリブのピッチ精度の問題は深刻である。

【0021】

リブ54を全体として見た場合、基板のサイズ及びリブの形状によって若干の差はあるものの、一般的に、リブ54のトータルピッチ(両端のリブ54の距離;図では5本のリブしか示されていないが、通常、3000本前後である)Rは、数十ppm以下の寸法精度が必要とされる。また、一般的には支持体とそれによって支持された溝パターン付きの成形層とからなる可とう性成形型を用いてリブを成形するのが有用であるが、そのような成形方法の場合、成形型のトータルピッチ(両端の溝部の距離)にも、リブと同様に数十ppm以下の寸法精度が必要とされる。本発明によると、リブのピッチ及びトータルピッチのどちらについても、満足し得る寸法精度を得ることができる。

【0022】

まず、図2に示したようなPDP用背面板の製造に有用な本発明の可とう性成形型を、その構成及び製造方法に関して以下に説明する。

【0023】

図3は、本発明の可とう性成形型の好適な一実施形態を模式的に示す部分斜視図である。図から理解できるように、この可とう性成形型10は、図2に示したような複数本のリブ54が互いに平行に配置されたストレートリブパターンのPDP用背面板を製造するために設計されたものである。なお、この可とう性成形型10は、図示しないが、複数本のリブが一定の間隔をあけて互いに交差しながら略平行に配置された、すなわち、格子状リブパターンのPDP用背面ガラス基板や、その他のタイプのPDP用背面板を製造できるように、設計変更されていてもよい。

【0024】

図4は、図3の成形型の形状及び寸法を正確に再現したものではないけれども、図3の線分IV−IVに沿った断面図である。可とう性成形型10は、図示のように、予め定められた形状及び寸法をもった溝パターンをその表面に有している。溝パターンは、一定の間隔を開けて互いに略平行に配置された複数本の溝部4をもって構成されたストレートリブパターンである。溝部4は、成形型からリブを容易に取り外しできるように、その側面(側壁)が図示のように傾斜されていることが好ましく、また、図示しないが、長手方向に延在する溝部の終端部もまた、その端面が傾斜されていることが好ましい。溝部4の形状及び寸法は、それぞれ、成形型を使用して製造されるPDPリブの形状及び寸法に応じて広い範囲で変更できる。例えば図示のような成形型10の場合、賦形層11の表面で測定して、それぞれの溝部4の深さdは、通常、約100〜400μmの範囲であり、好ましくは、約150〜300μmの範囲である。また、それぞれの溝部4の幅wは、通常、約5〜250μmの範囲であり、好ましくは、約100〜200μmの範囲である。それぞれの溝部4の長さは、溝パターンによって大きく変動するので、一概に規定することができない。2つの溝部4に挟まれた平面部の幅lは、通常、約50〜250μmの範囲であり、好ましくは、約100〜200μmの範囲である。

【0025】

容易に理解できるように、可とう性成形型10は、図示のように上面が開口した溝部4を表面に設けて構成されているので、例えばストレート突起パターン、格子状突起パターン等の突起パターンをもったPDPリブの成形に有利に使用可能である。可とう性成形型10は、賦形層11のみからなっていてもよく、必要に応じて追加の層を有していたり型を構成する各層に任意の処理や加工を施していてもよい。可とう性成形型は、好ましくは、図3に示されるように、支持体1と、その上の溝部4をもった賦形層11とから構成される。支持体1及び賦形層11は、それぞれ、光学的に透明であることが好ましい。

【0026】

本発明の可とう性成形型は、その賦形層に有機フッ素化合物のリチウム塩を帯電防止剤として含むことを特徴とする。有機フッ素化合物のリチウム塩は、賦形層の形成材料(成形材料、好ましくは樹脂材料)中に配合した場合に、その配合物あるいは得られる成形型において帯電防止剤として十分に機能し、不所望な帯電が発生するのを防止するのに有効な量で用いられる。

【0027】

賦形層に配合されるべき有機フッ素化合物のリチウム塩は、特に限定されるものではない。本発明の実施に好適な有機フッ素化合物のリチウム塩は、好ましくは、

(1)対水分安定性に優れている化合物、すなわち、水分の存在において容易に分解することがない化合物、

(2)耐熱安定性に優れている化合物、すなわち、例えば100℃程度の高められた温度まで加熱されたときに容易に分解しない化合物、具体的には、例えば成形型を使用した成形工程の途中で200℃もしくはそれ以上、好ましくは約300〜350度の高められた温度まで加熱されたときに安定なままであり、熱分解を生じることがない化合物、

(3)導電性に優れている化合物、すなわち、例えばPC/DME(プロピレンカーボネート/ジメトキシエタン)中で1M(モル)の濃度で測定した時に約5〜15mS/cmの導電率、好ましくは約10〜12mS/cmの導電率を示す化合物、

である。本発明で使用するリチウム塩化合物は、このような要件の少なくとも1つを満足させていることが必要であり、すべての要件を満足させていることが最適である。

【0028】

本発明者は、以下に列挙するものに限定されるわけではないけれども、CF3SO3Li,(CnF2n+1SO2)2NLi(式中、nは、1又は2の整数である),LiSO3C2F4SO3Li,CF3CO2Li,C4F9SO3Li,(CF3CO)2NLi,(CF3SO2)3CLi及び(CF3SO2)2CFLiなどが、有機フッ素化合物のリチウム塩として好適であることを見出した。これらのリチウム塩は、単独で使用してもよく、2種類以上を混合して使用してもよい。

【0029】

これらのリチウム塩の良さについて説明すると、帯電防止剤として本発明者らが先に有用性を見出した過塩素酸リチウムは、消防法で規定される危険区分で分類した場合、「危険物第1類」に属するのに対して、CF3SO3Li,(CF3SO2)2NLi,(C2F5SO2)2NLiなどのリチウム塩は、危険物の範囲から外れている。また、CF3SO3Li,(CF3SO2)2NLi,(C2F5SO2)2NLiなどのリチウム塩は、350℃までの温度において安定であることが、出願人によってすでに確認されている。さらに、これらのリチウム塩は強い酸化性を有していないので、成形材料に配合する作業が容易となり、得られた配合物の管理も困難を伴わず、したがって、成形材料の調製から成形型の製造、そして保存までのプロセスを飛躍的に容易に実施することができる。

【0030】

また、上記したような有機フッ素化合物のリチウム塩は、顕著に優れた帯電防止性能を有している。これらのリチウム塩は、過塩素酸リチウムと同様に、電離エネルギーが低く、帯電防止剤として好適である。一般的に、一連の有機フッ素化合物のリチウム塩のなかでも、その分子中に−SO2基を有するリチウム塩、例えば(CnF2n+1SO2)2NLiなどは、特に導電性に優れている。また、(CnF2n+1SO2)2NLiなどのイミド塩にはその分子中に2個の−SO2基が含まれるので、より高められた導電性を期待することができる。

【0031】

さらに、上記したような有機フッ素化合物のリチウム塩は、そのままの形で成形材料に配合してもよいけれども、好ましくは、リチウム塩電離性の溶媒に溶解した後に成形材料に配合することができる。適当な電離溶媒は、約200℃もしくはそれ以上の高沸点を有する極性溶媒である。本発明の実施に好適な高沸点極性溶媒の例としては、以下に列挙するものに限定されるわけではないけれども、エチレンカーボネート、プロピレンカーボネート、エチレングリコール、ラクトン、それらの誘導体などを挙げることができる。これらの電離溶媒は、単独で使用してもよく、2種類以上の溶媒を組み合わせて使用してもよい。これらの電離溶媒は、リチウム塩の溶解のためにいろいろな量で使用することができるけれども、好ましい使用量は、通常、成形材料の全量を基準にして約0.01〜10重量%の範囲であり、さらに好ましくは、約0.1〜1.0重量%の範囲である。

【0032】

賦形層における有機フッ素化合物のリチウム塩の有効配合量は、そのリチウム塩の種類や成形材料の種類などのファクターに応じて広い範囲で変更できるというものの、通常、成形材料の全量を基準にして約0.01〜5重量%の範囲であるのが好ましく、さらに好ましくは、約0.05〜1重量%の範囲である。かかるリチウム塩の配合量が0.01重量%を下回ると、所期の帯電防止効果を得ることができなくなり、反対に5重量%を上回っても、帯電防止効果は飽和の状態となり、より一層の向上を期待することができない。

【0033】

賦形層は、好ましくは、硬化性樹脂材料の硬化物からなる。すなわち、本発明の実施に有利に使用できる賦形層は、硬化性の樹脂材料を成膜した後、熱、光あるいはその他のエネルギーを適用することによって樹脂材料を硬化せしめることによって形成された薄膜である。硬化性の樹脂材料は、したがって、好ましくは熱硬化性の樹脂材料又は光硬化性の樹脂材料である。特に光硬化性の樹脂材料は、賦形層の形成に長大な加熱炉を必要とすることなく、しかも比較的短時間に硬化させることが可能であるので、有用である。光硬化性の樹脂材料は、好ましくは、光硬化性のモノマーやオリゴマー、さらに好ましくは、アクリル系のモノマーやオリゴマー、最も好ましくは(メタ)アクリレート系の、すなわち、アクリレート系又はメタクリレート系のモノマーやオリゴマーである。

【0034】

さらに詳しく述べると、賦形層の形成に好適なアクリレート系モノマーとしては、以下に列挙するものに限定されるわけではないけれども、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、アクリルアミド、アクリロニトリル、アクリル酸、アクリル酸エステルなどを挙げることができる。また、賦形層の形成に好適なアクリレート系オリゴマーとしては、以下に列挙するものに限定されるわけではないけれども、ウレタンアクリレートオリゴマー、エポキシアクリレートオリゴマーなどを挙げることができる。特にウレタンアクリレートやそのオリゴマーは、硬化後に柔軟で強靭な硬化物を提供でき、また、アクリレート全般のなかでも硬化する速度が極めて速いので、成形型の生産性の向上にも寄与できる。さらに、これらのアクリレート系モノマーやオリゴマーを使用すると、賦形層が光学的に透明になる。したがって、このような賦形層を備えた可とう性成形型は、PDPリブやその他の微細構造体を製造する時、光硬化性の成形材料を使用可能となす。なお、これらのアクリル系のモノマー及びオリゴマーは、単独で使用してもよく、2種類以上を任意に組み合わせて使用してもよい。また、以上は特にアクリレート系モノマー及びオリゴマーについての特徴等を記載したものであるが、メタクリレート系モノマー及びオリゴマーのついても、同様な特徴等を得ることができる。

【0035】

硬化性樹脂材料は、任意の添加剤を含有することができる。例えば、硬化性樹脂材料が光硬化性樹脂材料である場合、光重合開始剤を適当な添加剤として挙げることができる。例えば、適当な光重合開始剤は、硬化性樹脂材料の種類などに応じて最適な化合物を選択しなければならないけれども、その一例を挙げると、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキシドなどがある。これらの光重合開始剤は、単独で使用してもよく、2種類以上を組み合わせて使用してもよい。光重合開始剤の使用量は、硬化性樹脂材料の種類などに応じて広い範囲で変更することができるけれども、通常、硬化性樹脂材料の全量を基準にして約0.1〜10重量%の範囲であり、好ましくは、約0.5〜2重量%の範囲である。

【0036】

また、本発明の作用効果に悪影響がでず、むしろ作用効果の向上に寄与できるのであるならば、本発明でもっぱら使用する有機フッ素化合物のリチウム塩以外の帯電防止剤、例えば過塩素酸リチウム、硝酸リチウムなどを追加的に少量で使用してもよい。

【0037】

さらに、その他の使用可能な添加剤としては、例えば、アミン系界面活性剤、イオン系界面活性剤などを挙げることができる。

【0038】

賦形層は、リブの形状やサイズなどのファクターに応じていろいろな厚さで使用することができる。賦形層の厚さは、通常、約5〜1000μmの範囲であり、好ましくは、約100〜500μmの範囲である。賦形層が薄すぎると、所定の高さをもったリブを形成できなくなる。また、支持体の有無に応じて、賦形層の厚さを適宜変更することもできる。

【0039】

賦形層は、好ましくは支持体によって担持される。賦形層を担持する支持体は、任意の材料から構成することができるけれども、取り扱いに好適な可とう性を成形型に付与することが必要なことから、適度の硬さあるいは軟らかさを有する支持体材料から構成するのが好ましい。

【0040】

支持体材料の硬さについて言うと、可とう性成形型の溝部のピッチ精度を数十ppm以内にコントロールするためには、溝部の形成に関与する賦形層を構成する成形材料(好ましくは、光硬化性樹脂などの光硬化性材料)よりもはるかに硬い材料、好ましくは高いガラス転移点をもったプラスチック材料を支持体材料に選択することが好ましい。一般的に、光硬化性樹脂の硬化収縮率は数%程度であるため、軟質のプラスチックフィルムを支持体に使用した場合、前者の硬化収縮によって、支持体自体の寸法も変化し、溝部のピッチ精度を数十ppm以内にコントロールすることはできない。一方、プラスチックフィルムが硬いと、光硬化性樹脂が硬化収縮したとしても支持体自体の寸法精度が維持されるので、溝部のピッチ精度を高精度で維持することができる。また、プラスチックフィルムが硬いと、リブを形成する際のピッチ変動も小さく抑えることができるため、成形性及び寸法精度の両面で有利である。本発明の実施に好適な硬いプラスチックフィルムの例は、以下に列挙する通りである。

【0041】

プラスチックフィルムが硬い場合、成形型の溝部のピッチ精度は、プラスチックフィルムの寸法変化にのみ依存することになるため、安定的に所望のピッチ精度を有する成形型を提供するためには、製造後の成形型においてそのプラスチックフィルムの寸法が予定通りであり、少しも変化していないように後処理するだけで十分である。

【0042】

支持体材料の硬さは、例えば引張りに対する剛性、すなわち、引張り強度で表すことができる。支持体材料の引張り強度は、通常、少なくとも約5kg/mm2であり、好ましくは、少なくとも約10kg/mm2である。支持体材料の引張り強度が5kg/mm2を下回った場合、得られた成形型を金型から取り出す時や成形型からPDPリブを取り出す時などに取り扱い性が低下し、破損や引裂けが生じることもある。

【0043】

本発明の実施において好ましい支持体は、良好な取り扱い性をそなえ、さらには硬さも良好なプラスチック材料のフィルムである。支持体に適当なプラスチック材料の例としては、以下に列挙するものに限定されるわけではないけれども、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、延伸ポリプロピレン、ポリカーボネート、トリアセテートなどを挙げることができる。とりわけPETフィルムが支持体として有用であり、例えば、ポリエステルフィルム、例えばテトロンTMフィルムを支持体として有利に使用することができる。これらのプラスチックフィルムは、単層フィルムとして使用してもよく、2種類以上を組み合わせて複合もしくは積層フィルムとして使用してもよい。

【0044】

また、上記のようなプラスチックフィルムもしくはその他の支持体は、成形型及びPDPの構成などに応じていろいろな厚さで使用することができるけれども、通常、約50〜500μmの範囲であり、好ましくは、約100〜300μmの範囲である。支持体の厚さが上記の範囲を外れた場合には取り扱い性などが低下する。なお、支持体の厚さは、大きいほうが強度の面で有利である。

【0045】

本発明はまた、上記したような可とう性成形型の製造方法にある。本発明による可とう性成形型の製造方法は、特に、下記の工程:

成形型の溝パターンに対応する形状及び寸法を有する突起パターンを表面に有する金型に、有機フッ素化合物のリチウム塩を帯電防止剤として含む光硬化性の樹脂材料を所定の膜厚で塗布して光硬化性樹脂材料層を形成する工程、

前記金型の上にプラスチック材料のフィルムからなる透明支持体を積層して前記金型、前記光硬化性樹脂材料層及び前記支持体の積層体を形成する工程、

前記積層体にその支持体側から光を照射して前記光硬化性樹脂材料層を硬化させる工程、及び

前記光硬化性樹脂材料層の硬化によって形成された賦形層を前記支持体とともに前記金型から離型する工程、

を含んでなることを特徴とする。

【0046】

本発明による可とう性成形型の製造方法は、本発明の範囲内でいろいろに変更して実施することができる。例えば、図2に示したPDP用基板(背面板)を製造するためのものであって、その構造を図3及び図4に模式的に示した可とう性成形型は、図5に順を追って示すような手順によって有利に製造することができる。

【0047】

まず、図5(A)に示すように、製造対象のPDP用基板に対応する形状及び寸法を備えた金型5、透明なプラスチックフィルムからなる支持体(以下、支持フィルムと呼ぶ)1及び及びラミネートロール23を用意する。金型5は、PDP用背面板のリブと同じパターン及び形状の隔壁14をその表面に備え、また、したがって、相隣りあう隔壁14によって規定される空間(凹部)15が、PDPの放電表示セルとなるところである。隔壁14の上端部には、泡かみを防止するためのテーパーを取り付けてもよい。また、それぞれの隔壁14の終端部には、得られた成形型を金型から取り外すのを容易にするため、傾斜面を取り付けてもよい。いずれにしても、最終リブ形態と同じ金型を用意することで、リブ作製後の端部処理が不要となり、端部処理によって発生する破片による欠陥発生の恐れもなくなる。また、本製造方法では、リブ作製用の成形材料がすべて硬化されるので、金型上における成形材料の残渣が非常に少なく、よって、金型の再利用が容易にできる。ラミネートロール23は、支持フィルム1を金型5に押し付けるもので、ゴムロールからなる。必要ならば、ラミネートロールに代えてその他の周知・慣用のラミネート手段を使用してもよい。支持フィルム1は、ポリエステルフィルムやその他の上記した透明プラスチックフィルムからなる。

【0048】

次いで、例えばナイフコータやバーコータ等の周知・慣用のコーティング手段(図示せず)により、金型5の端面に光硬化性の成形材料11を所定の量で塗布する。ここで、支持フィルム1として柔軟で弾性のある材料を使用すると、光硬化性の成形材料11が収縮しても、支持フィルム1と密着しているため、支持フィルムそのものが変形しない限り、10ppm以上の寸法変動を起こすことがない。

【0049】

ラミネート処理の前、支持フィルムの湿度による寸法変化を取り除くため、成形型の製造環境下でエージングを行うことが好ましい。このエージング処理を行わないと、得られる成形型において許容し得ない程度の寸法のばらつき(例えば、300ppmのオーダーのばらつき)が発生する恐れがある。

【0050】

次いで、ラミネートロール23を金型5の上を矢印の方向に滑動させる。このラミネート処理の結果、成形材料11が所定の厚さで均一に分布せしめられ、隔壁14の間隙も成形材料11で充填される。

【0051】

ラミネート処理が完了した後、図5(B)に示すように、支持フィルム1を金型5に積層した状態で、支持フィルム1を介して、光(hν)を矢印で示すように成形材料11に照射する。ここで、支持フィルム1が気泡等の光散乱要素を含むことなく、透明材料によって一様に形成されていれば、照射光は、ほとんど減衰することがなく、均等に成形材料11に到達可能である。その結果、成形材料は効率的に硬化して、支持フィルム1に接着した均一な賦形層11になる。よって、支持フィルム1と賦形層11が一体的に接合した可とう性成形型が得られる。なお、この工程では、例えば波長350〜450nmの紫外線を使用できるので、フュージョンランプなどの高圧水銀灯のように高熱を発生させる光源を使用しないで済むというメリットもある。さらに、光硬化時に支持フィルムや賦形層を熱変形させることがないので、高度のピッチコントロールができるというメリットもある。

【0052】

その後、図5(C)に示すように、可とう性成形型10をその一体性を保持したまま金型5から分離する。なお、ここでは図示しないけれども、必要ならば、可とう性成形型を恒温恒湿槽などに入れ、予め定められたスケジュールに従ってコンディショニングしてもよい。コンディショニング処理によって、得られる成形型における不所望な寸法変化を抑制し、適正なサイズの成形型を得ることができるからである。

【0053】

本発明の可とう性成形型は、寸法・大きさによらず、それに応じた周知・慣用のラミネート手段及びコーティング手段を使用しさえすれば、比較的簡便に製造可能である。したがって、本発明によれば、真空プレス成形機等の真空設備を使用した従来の製造方法とは異なり、何らの制限を受けることなく大型の可とう性成形型を簡便に製造可能となる。

【0054】

さらに加えて、本発明の可とう性成形型は、いろいろな微細構造体の製造において有用である。例えば、本発明の成形型は、ストレートリブパターンあるいは格子状リブパターンをもったPDPのリブの成形に有用である。この可とう性成形型を使用すれば、真空設備及び(又は)複雑なプロセスの代わりにラミネートロールを用いただけで、放電表示セルから外部に紫外線が漏れ難いリブ構造を有する大画面のPDPを簡便に製造することができる。

【0055】

本発明は、したがって、本発明の可とう性成形型を使用した微細構造体の製造方法にある。本発明による微細構造体の製造方法は、特に、下記の工程:

微細構造体の突起パターンに対応する形状及び寸法を有する溝パターンを表面に備えた賦形層を有し、有機フッ素化合物のリチウム塩を帯電防止剤として含む可とう性成形型を用意する工程、

前記基板と前記成形型の賦形層との間に硬化性の成形材料を配置して、前記成形材料を前記成形型の溝パターンに充填する工程、

前記成形材料を硬化させ、前記基板とそれに一体的に結合した突起パターンとからなる微細構造体を形成する工程、及び

前記微細構造体を前記成形型から取り去る工程、

を含んでなることを特徴とする。

【0056】

上記から理解されるように、微細構造体はいろいろな構造を有することができるけれども、その典型例は、ガラス平板上にリブを設けたPDP用基板(背面板)である。以下、図2に示したPDP用基板の製造方法を図6を参照して説明する。なお、本製造方法の実施には、例えば特開2001−191345号公報の図1〜図3に示した製造装置を有利に使用できる。

【0057】

まず、一定の間隔をあけて互いに平行に電極を配設したガラス平板を予め用意して定盤上にセットする。次いで、図6(A)に示すように、溝パターンを表面に有する本発明の可とう性成形型10をガラス平板31上の所定の位置に設置し、ガラス平板31と成形型10との位置合わせ(アライメント)を行う。可とう性成形型10には、そのリブ形成領域以外の部分に、十字マークなどのアライメントマークを予め形成しておくことが好ましい。成形型10は透明であるので、ガラス平板31上の電極との位置合わせは、容易に可能である。詳細に述べると、この位置合わせは、目視によって行うか、さもなければ、例えばCCDカメラのようなセンサを用いて、成形型10の溝部とガラス平板31の電極とを平行にするようにして行う。このとき、必要により、温度及び湿度を調整して成形型10の溝部とガラス平板31上の相隣れる電極間の間隔を一致させてもよい。通常、成形型10とガラス平板31は温度及び湿度の変化に応じて伸縮し、また、その程度は互いに異なるからである。したがって、ガラス平板31と成形型10との位置合わせが完了した後は、そのときの温度及び湿度を一定に維持するよう制御する。かかる制御方法は、大面積のPDP用基板の製造に当たって特に有効である。

【0058】

引き続いて、ラミネートロール23を成形型10の一端部に載置する。ラミネートロール23は、好ましくはゴムロールである。このとき、成形型10の一端部はガラス平板31上に固定されているのが好ましい。先に位置合わせが完了したガラス平板31と成形型10との位置ずれが防止され得るからである。

【0059】

次に、成形型10の自由な他端部をホルダー(図示せず)によって持ち上げてラミネートロール23の上方に移動させ、ガラス平板31を露出させる。このとき、成形型10には張力を与えないようにする。成形型10にしわが入るのを防止したり、成形型10とガラス平板31の位置合わせを維持したりするためである。但し、その位置合わせを維持し得る限り、他の手段を使用してもよい。なお、本製造方法では、成形型10に弾性があるので、成形型10を図示のようにめくりあげても、その後のラミネート時には、もとの位置合わせの状態に正確に戻すことができる。

【0060】

引き続いて、リブの形成に必要な所定量のリブ前駆体33をガラス平板31の上に供給する。リブ前駆体の供給には、例えば、ノズル付きのペースト用ホッパーを使用できる。

【0061】

ここで、リブ前駆体とは、最終的に目的とするリブ成形体を形成可能な任意の成形材料を意味し、リブ成形体を形成できる限り特に限定されるものではない。リブ前駆体は、熱硬化性でも光硬化性でもよい。特に、光硬化性のリブ前駆体は、上述した透明の可とう性成形型と組み合せて極めて効果的に使用可能である。可とう性成形型は、上記したように、気泡や変形等の欠陥をほとんど伴わず、光の不均一な散乱等を抑制することができる。かくして、成形材料が均一に硬化され、一定かつ良好な品質をもったリブになる。

【0062】

リブ前駆体に好適な組成の一例を挙げると、

(1)リブの形状を与える、例えば酸化アルミニウムのようなセラミック成分、(2)セラミック成分間の隙間を埋めてリブに緻密性を付与する鉛ガラスやリン酸ガラスのようなガラス成分、及び

(3)セラミック成分を収容及び保持して互いに結合するバインダ成分とその硬化剤又は重合開始剤

を基本的に含む組成物である。バインダ成分の硬化は、加熱又は加温によらず光の照射によってなされることが望ましい。かかる場合、ガラス平板の熱変形を考慮する必要はなくなる。また、必要に応じて、この組成物には、クロム(Cr)、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、亜鉛(Zn)、インジウム(In)又は錫(Sn)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、銀(Ag)、イリジウム(Ir)、プラチナ(Pt)、金(Au)もしくはセリウム(Ce)の酸化物、塩又は錯体からなる酸化触媒が添加されて、バインダ成分の除去温度を低下させてもよい。

【0063】

また、図示の製造方法の実施に当たっては、リブ前駆体33をガラス平板31上の全体に均一に供給しない。図6(A)に示すように、ラミネートロール23の近傍のガラス平板31上にリブ前駆体33を供給するだけでよい。後述の工程でラミネートロール23が成形型10上を移動するときにガラス平板31の上に均一にリブ前駆体33を広げることができるからである。ただし、このような場合、リブ前駆体33には通常約20,000cps以下、好適には約5,000cps以下の粘度が付与されていることが望ましい。リブ前駆体の粘度が約20,000cpsより高いと、ラミネートロールによってリブ前駆体が十分に広がり難くなり、その結果、成形型の溝部に空気が巻き込まれ、リブの欠陥の原因となるおそれがある。実際、リブ前駆体の粘度が約20,000cps以下であると、ラミネートロールをガラス平板の一端部から他端部に一回だけ移動させるだけで、ガラス平板と成形型の間にリブ前駆体が均一に広がり、全ての溝部に気泡を含むことなく均一に充填できる。但し、リブ前駆体の供給は、上述の方法に限定されるものではない。例えば、図示しないが、リブ前駆体をガラス平板の全面にコーティングしてもよい。このとき、コーティング用のリブ前駆体は、上記と同様の粘度を有している。特に、格子状パターンのリブを形成する場合には、その粘度は、約20,000cps以下、好ましくは約5,000cps以下である。

【0064】

次に、回転モータ(図示せず)を駆動させ、図6(A)において矢印で示すように、ラミネートロール23を成形型10上を所定の速度で移動させる。ラミネートロール23がこのようにして成形型10上を移動している間、成形型10にはその一端部から他端部に圧力がラミネートロール23の自重によって順次印加されて、ガラス平板31と成形型10の間にリブ前駆体33が広がり、成形型10の溝部に成形材料が充填される。すなわち、リブ前駆体33が順次溝部の空気と置換されて充填されていく。このとき、リブ前駆体の厚さは、リブ前駆体の粘度又はラミネートロールの直径、重量もしくは移動速度を適当に制御することにより、数μmから数十μmの範囲にすることができる。

【0065】

また、図示の製造方法によれば、成形型の溝部は空気のチャネルにもなって、空気をそこに捕捉したとしても、上述した印加圧力を受けたときには空気を効率よく成形型の外部又は周囲に排除することができる。その結果、本製造方法は、リブ前駆体の充填を大気圧下で行っても、気泡の残存を防止することができるようになる。換言すれば、リブ前駆体の充填に当たって減圧を適用する必要はなくなる。もちろん、減圧により一層容易に気泡の除去を行える。

【0066】

引き続いて、リブ前駆体を硬化させる。ガラス平板31上に広げたリブ前駆体33が光硬化可能である場合は、図6(B)に示すように、ガラス平板31と成形型10の積層体を光照射装置(図示せず)に入れ、紫外線(UV)のような光をガラス平板31及び成形型10を介してリブ前駆体33に照射して硬化させる。このようにして、リブ前駆体の成形体、すなわち、リブそのものが得られる。

【0067】

最後に、得られたリブ34をガラス平板31に接着させたまま、ガラス平板31及び成形型10を光照射装置から取り出し、図6(C)に示すように成形型10を剥離除去する。本発明の成形型10はハンドリング性にも優れるので、この成形型において被覆層に粘着性の低い材料を用いた場合、ガラス平板31に接着したリブ34を破損させることなく、少ない力で成形型10を容易に剥離除去できる。もちろん、この剥離除去作業に大掛かりな装置は不要である。

【0068】

【実施例】

本発明を下記の実施例に従って具体的に説明する。なお、本発明はこれらの実施例に限定されるものでないことは、当業者ならば容易に理解されるであろう。

実施例1

可とう性成形型の作製:

PDP用背面板の製造のため、ストレートパターンのリブ(隔壁)をもった長方形の金型を用意した。詳細に述べると、この金型は、その長手方向に沿って等脚台形の断面をもったリブを一定のピッチで配置したもので、相隣接するリブによって規定される空間(凹部)が、PDPの放電表示セルに対応する。それぞれのリブは、高さ135μm、頂部幅60μm、底部幅120μm、そしてピッチ(隣接するリブの中心間の距離)300μmであり、また、リブの本数は、3000本であった。また、リブのトータルピッチ(両端のリブの中心間の距離)は、900.221mmであった。

【0069】

また、賦形型の成形層の形成に使用するため、脂肪族ウレタンアクリレートオリゴマー(分子量:約4000;ダイセルユーシービー社製)、フェノキシエチルアクリレート及び2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン(光重合開始剤;チバ・スペシャリティ・ケミカルズ社製;商品名「ダロキュア1173」)を100:25:1.25の重量比で混合した。次いで、得られた混合物に(CF3SO2)2NLiのプロピレンカーボネート溶液を帯電防止剤として添加した。帯電防止剤の添加量は、紫外線硬化性樹脂に対して0.5重量%の量であった。また、リチウム塩濃度は、20重量%であった。賦形層形成用の紫外線硬化性樹脂が得られた。

【0070】

さらに、成形型の支持体として使用するため、幅1300mm及び厚さ100μmのPETフィルム(テイジン社製、商品名「HPE」)を用意した。

【0071】

次いで、用意した金型の上流端に、上述の紫外線硬化性樹脂をライン状に塗布した。次いで、その金型の表面を覆うように上述のPETフィルムをラミネートした。ラミネートロールを使用してPETフィルムを入念に押し付けたところ、金型の凹部に紫外線硬化性樹脂が充填された。

【0072】

この状態で、三菱電機オスラム社製の蛍光ランプを用い、300〜400nmに波長をもった光を、PETフィルムを介して、紫外線硬化性樹脂に30秒間照射した。紫外線硬化性樹脂が硬化し、賦形層が得られた。引き続いて、PETフィルムを賦形層と共に金型から剥離した。金型のリブに対応する形状及び寸法を有する多数の溝部を備えた可とう性成形型が得られた。賦形層の厚さは、約300μmであった。

PDP用背面板の作製:

上記のようにして可とう性成形型を作製した後、その成形型をPDP用ガラス基板の上に位置合わせして配置した。成形型の溝パターンをガラス基板に対向させた。次いで、成形型とガラス基板の間に感光性セラミックペーストを充填した。ここで使用したセラミックペーストは、次のような組成であった。

【0073】

セラミックペーストの充填が完了した後、ガラス基板の表面を覆うように成形型をラミネートした。ラミネートロールを使用して成形型を入念に押し付けたところ、その成形型の溝部にセラミックペーストが完全に充填された。

【0074】

この状態で、フィリップス社製の蛍光ランプを用い、400〜450nmに波長をもった光を成形型とガラス基板の両面から30秒間照射した。セラミックペーストが硬化し、リブとなった。引き続いて、ガラス基板をその上のリブと共に成形型から剥離した。目的とするリブ付きのガラス基板からなるPDP用背面板が得られた。

実施例2

前記実施例1に記載の手法を繰り返して可とう性成形型を作製した。なお、本例では、リチウム塩溶液の濃度及びこの溶液の樹脂に対する添加量が成形型の表面抵抗にいかに影響するかを評価するため、図7に示すように、

異なる濃度のリチウム塩溶液:

C1…1重量%プロピレンカーボネート溶液

C2…2重量%プロピレンカーボネート溶液

C5…5重量%プロピレンカーボネート溶液

C10…10重量%プロピレンカーボネート溶液

C20…20重量%プロピレンカーボネート溶液

を使用するとともに、リチウム塩溶液の樹脂に対する配合量も、図7に示すように、1〜5重量%の範囲で変更した。

【0075】

それぞれのリチウム塩溶液を異なる配合量で樹脂に配合して紫外線硬化性樹脂を調製した後、それぞれの紫外線硬化性樹脂を厚さ100μmのPETフィルムに塗布し、紫外線照射により硬化させて厚さ300μmの賦形層付きの成形型を作製した。

【0076】

得られた成形型について、その賦形層の表面抵抗(Ω/cm2)を温度22℃及び相対湿度(RH)55%で測定したところ、図7にプロットするような測定結果が得られた。表面抵抗の測定には、市販の抵抗測定装置(モデル1272A;Monroe Electronics Inc.製)を使用した。図7のグラフから理解されるように、成形型の表面抵抗は、添加したリチウム塩溶液の濃度及びその溶液の樹脂に対する配合量が増加すれば増加するほど低下可能であり、また、一般的には、リチウム塩溶液の樹脂に対する配合量が、約0.01〜5重量%の範囲にある時に満足し得る程度に低下せしめられた表面抵抗を得ることができる。

実施例3

前記実施例1に記載の手法を繰り返して可とう性成形型を作製した。なお、本例では、リチウム塩溶液の樹脂に対する添加量が成形型の帯電圧にいかに影響するかを評価するため、図8に示すように、リチウム塩溶液を20重量%プロピレンカーボネート溶液(C20)の形で使用するとともに、リチウム塩溶液の樹脂に対する配合量を0.0〜2.0重量%の範囲で変更した。

【0077】

それぞれのリチウム塩溶液を異なる配合量で樹脂に配合して紫外線硬化性樹脂を調製した後、それぞれの紫外線硬化性樹脂を厚さ100μmのPETフィルムに塗布し、紫外線照射により硬化させて厚さ300μmの賦形層付きの成形型を作製した。

【0078】

次いで、それぞれの成形型を裁断して、長さ850mm×幅350mmの試験片を作製した。この試験片の賦形層の上に、試験片と同じサイズ及び厚さ100μmのPETフィルム(テイジン社製、商品名「HPE」)を貼り合わせた。試験片の一辺を横断部材に固定し、暖簾のように縦長となるように吊り下げた。試験片を吊り下げたままの状態で、貼り合わせPETフィルムを約300mm/sの速度で引き剥がし、引き剥がし直後の成形型の帯電圧(Kv)を温度22℃及び相対湿度(RH)55%で測定したところ、図8にプロットするような測定結果が得られた。帯電圧の測定には、市販の帯電圧測定装置(モデルFMX−002;SIMCO社製)を使用した。図8のグラフから理解されるように、成形型の帯電圧は、リチウム塩溶液を添加することによって減少させることができ、また、リチウム塩溶液の樹脂に対する配合量が増加すれば増加するほど減少させることができる。

【0079】

以上、本発明をその実施の形態及び実施例に関して詳細に説明した。最後に、本発明をその好ましい態様に関して整理すると、次の通りである。

【0080】

1.所定の形状及び寸法を有する溝パターンを表面に備えた賦形層を有する可とう性成形型であって、

前記賦形層が、有機フッ素化合物のリチウム塩を帯電防止剤として含む、可とう性成形型。

【0081】

2.前記有機フッ素化合物のリチウム塩が、前記成形型を使用した成形工程の途中で200℃未満の温度で熱分解を生じることがない、態様1に記載の可とう性成形型。

【0082】

3.前記有機フッ素化合物のリチウム塩が、CF3SO3Li,(CnF2n+1SO2)2NLi(式中、nは、1又は2の整数である),LiSO3C2F4SO3Li,CF3CO2Li,C4F9SO3Li,(CF3CO)2NLi,(CF3SO2)3CLi及び(CF3SO2)2CFLiからなる群から選ばれた少なくとも1種類のリチウム塩である、態様1又は2に記載の可とう性成形型。

【0083】

4.前記有機フッ素化合物のリチウム塩が、前記賦形層を構成する樹脂材料を基準にして0.01〜5重量%の量で配合されている、態様1〜3のいずれか1項に記載の可とう性成形型。

【0084】

5.前記賦形層が透明である、態様1〜4のいずれか1項に記載の可とう性成形型。

【0085】

6.前記賦形層が、硬化性樹脂材料の硬化物からなる、態様1〜5のいずれか1項に記載の可とう性成形型。

【0086】

7.前記硬化性樹脂材料が、光硬化性のモノマー及び(又は)オリゴマーである、態様6に記載の可とう性成形型。

【0087】

8.前記光硬化性のモノマー及び(又は)オリゴマーが、アクリル系のモノマー及び(又は)オリゴマーである、態様7に記載の可とう性成形型。

【0088】

9.前記アクリル系のモノマー及び(又は)オリゴマーが、(メタ)アクリレート系のモノマー及び(又は)オリゴマーである、態様8に記載の可とう性成形型。

【0089】

10.前記(メタ)アクリレート系のモノマー及び(又は)オリゴマーが、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート及びポリエーテル(メタ)アクリレートからなる群から選ばれる、態様9に記載の可とう性成形型。

【0090】

11.前記賦形層が、5〜1000μmの厚さを有する、態様1〜10のいずれか1項に記載の可とう性成形型。

【0091】

12.前記賦形層の溝パターンが、一定の間隔をあけて互いに略平行に配置された複数本の溝部をもって構成されたストレートパターンである、態様1〜11のいずれか1項に記載の可とう性成形型。

【0092】

13.前記賦形層の溝パターンが、一定の間隔をあけて互いに交差しながら略平行に配置された複数本の溝部をもって構成された格子状パターンである、態様1〜11のいずれか1項に記載の可とう性成形型。

【0093】

14.前記賦形層において、前記溝パターンが平面部と溝部とによって規定されており、かつ前記溝部が、前記賦形層の表面で測定して、100〜400μmの深さ及び50〜250μmの幅を有している、態様1〜13のいずれか1項に記載の可とう性成形型。

【0094】

15.前記賦形層を担持した支持体をさらに含む、態様1〜14のいずれか1項に記載の可とう性成形型。

【0095】

16.前記支持体がプラスチック材料のフィルムである、態様15に記載の可とう性成形型。

【0096】

17.前記プラスチック材料が、ポリエチレンテレフタレート、ポリエチレンナフタレート、延伸ポリプロピレン、ポリカーボネート及びトリアセテートからなる群から選ばれた少なくとも1種類のプラスチック材料である、態様16に記載の可とう性成形型。

【0097】

18.前記支持体が、50〜500μmの厚さを有する、態様15〜17のいずれか1項に記載の可とう性成形型。

【0098】

19.プラズマディスプレイパネル用背面板のリブの成形に使用される、態様1〜18のいずれか1項に記載の可とう性成形型。

【0099】

20.所定の形状及び寸法を有する溝パターンを表面に備えた賦形層を有する可とう性成形型を製造する方法であって、下記の工程:

前記成形型の溝パターンに対応する形状及び寸法を有する突起パターンを表面に有する金型に、有機フッ素化合物のリチウム塩を帯電防止剤として含む光硬化性の樹脂材料を所定の膜厚で塗布して光硬化性樹脂材料層を形成する工程、

前記金型の上にプラスチック材料のフィルムからなる透明支持体を積層して前記金型、前記光硬化性樹脂材料層及び前記支持体の積層体を形成する工程、

前記積層体にその支持体側から光を照射して前記光硬化性樹脂材料層を硬化させる工程、及び

前記光硬化性樹脂材料層の硬化によって形成された前記賦形層を前記支持体とともに前記金型から離型する工程、

を含んでなる、可とう性成形型の製造方法。

【0100】

21.前記有機フッ素化合物のリチウム塩として、前記成形型を使用した成形工程の途中で200℃未満の温度で熱分解を生じることがないリチウム塩を使用する、態様20に記載の可とう性成形型の製造方法。

【0101】

22.前記有機フッ素化合物のリチウム塩として、CF3SO3Li,(CnF2n+1SO2)2NLi(式中、nは、1又は2の整数である),LiSO3C2F4SO3Li,CF3CO2Li,C4F9SO3Li,(CF3CO)2NLi,(CF3SO2)3CLi及び(CF3SO2)2CFLiからなる群から選ばれた少なくとも1種類のリチウム塩を使用する、態様20又は21に記載の可とう性成形型の製造方法。

【0102】

23.前記有機フッ素化合物のリチウム塩を前記光硬化性樹脂材料に、前記光硬化性樹脂材料を基準にして0.01〜5重量%の量で配合する、態様20〜22のいずれか1項に記載の可とう性成形型の製造方法。

【0103】

24.前記光硬化性樹脂材料に光重合開始剤をさらに配合する、態様20〜23のいずれか1項に記載の可とう性成形型の製造方法。

【0104】

25.前記光重合開始剤を、前記光硬化性樹脂材料を基準にして0.1〜10重量%の量で配合する、態様24に記載の可とう性成形型の製造方法。

【0105】

26.前記有機フッ素化合物のリチウム塩をリチウム塩電離性の溶媒に溶解して使用する、態様20〜25のいずれか1項に記載の可とう性成形型の製造方法。

【0106】

27.前記リチウム塩電離性の溶媒を、前記光硬化性樹脂材料を基準にして0.01〜10重量%の量で使用する、態様26に記載の可とう性成形型の製造方法。

【0107】

28.前記リチウム塩電離性の溶媒として、エチレンカーボネート、プロピレンカーボネート、エチレングリコール、ラクトン及びそれらの誘導体からなる群から選ばれた少なくとも1種類の高沸点極性溶媒を使用する、態様26又は27に記載の可とう性成形型の製造方法。

【0108】

29.前記支持体のプラスチック材料として、ポリエチレンテレフタレート、ポリエチレンナフタレート、延伸ポリプロピレン、ポリカーボネート及びトリアセテートからなる群から選ばれた少なくとも1種類のプラスチック材料を使用する、態様20〜28のいずれか1項に記載の可とう性成形型の製造方法。

【0109】

30.前記支持体を50〜500μmの厚さで使用する、態様20〜29のいずれか1項に記載の可とう性成形型の製造方法。

【0110】

31.前記光硬化性樹脂材料として、光硬化性のモノマー及び(又は)オリゴマーを使用する、態様20〜30のいずれか1項に記載の可とう性成形型の製造方法。

【0111】

32.前記光硬化性のモノマー及び(又は)オリゴマーとして、(メタ)アクリレート系のモノマー及び(又は)オリゴマーを使用する、態様31に記載の可とう性成形型の製造方法。

【0112】

33.前記(メタ)アクリレート系のモノマー及び(又は)オリゴマーとして、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート及びポリエーテル(メタ)アクリレートからなる群から選ばれた少なくとも1種類の化合物を使用する、態様32に記載の可とう性成形型の製造方法。

【0113】

34.前記光硬化性樹脂材料を、得られる賦形層の厚さが5〜1000μmの範囲となるのに必要な塗布量で前記金型に塗布する、態様20〜33のいずれか1項に記載の可とう性成形型の製造方法。

【0114】

35.所定の形状及び寸法を有する突起パターンを基板の表面に備えた微細構造体を製造する方法であって、下記の工程:

前記突起パターンに対応する形状及び寸法を有する溝パターンを表面に備えた賦形層を有し、前記賦形層が有機フッ素化合物のリチウム塩を帯電防止剤として含む可とう性成形型を用意する工程、

前記基板と前記成形型の賦形層との間に硬化性の成形材料を配置して、前記成形材料を前記成形型の溝パターンに充填する工程、

前記成形材料を硬化させ、前記基板とそれに一体的に結合した突起パターンとからなる微細構造体を形成する工程、及び

前記微細構造体を前記成形型から取り去る工程、

を含んでなることを特徴とする微細構造体の製造方法。

【0115】

36.前記成形型を態様20〜34のいずれか1項に記載の方法によって製造する、態様35に記載の微細構造体の製造方法。

【0116】

37.前記硬化性の成形材料が、光硬化性材料である、態様35又は36に記載の微細構造体の製造方法。

【0117】

38.前記微細構造体がプラズマディスプレイパネル用背面板である、態様35〜37のいずれか1項に記載の微細構造体の製造方法。

【0118】

39.前記基板の表面に、1組のアドレス電極を一定の間隔をあけて、略平行にかつ独立に設ける工程をさらに含む、態様38に記載の微細構造体の製造方法。

【0119】

【発明の効果】

以上に説明したように、本発明によれば、PDPリブあるいはその他の微細構造体を製造するのに有用で、取り扱いに入念な注意を必要としない可とう性成形型を大量生産することができる。

【0120】

また、本発明の成形型を使用すれば、微細構造体の製造に熟練が必要とされないばかりでなく、得られる微細構造体において、リブ等の突起物を所定位置に容易かつ正確に、高い寸法精度で設けることができる。

【0121】

また、本発明によれば、PDPリブあるいはその他の微細構造体を、気泡の発生、パターンの変形等の欠陥を伴わないで高精度に製造できる可とう性成形型を提供することができる。

【0122】

さらに、本発明によれば、PDPリブあるいはその他の微細構造体を製造するための可とう性成形型を、熟練を必要とすることなく高い寸法精度で製造することができる。

【0123】

さらにまた、本発明によれば、本発明の可とう性成形型を用いることによって、例えばPDPリブやその他のセラミック微細構造体を低コスト、短時間、高精度で容易に製造することができる。

【図面の簡単な説明】

【図1】本発明も適用可能な、従来のPDPの一例を模式的に示した断面図である。

【図2】図1のPDPに用いられたPDP用背面板を示した斜視図である。

【図3】本発明による可とう性成形型の1実施形態を示した斜視図である。

【図4】図3の成形型の線分IV−IVに沿った断面図である。

【図5】本発明による可とう性成形型の1製造方法を、順を追って示した断面図である。

【図6】本発明によるPDP用背面板の1製造方法を、順を追って示した断面図である。

【図7】リチウム塩溶液の樹脂に対する添加量と表面抵抗の関係をプロットしたグラフである。

【図8】リチウム塩溶液の樹脂に対する添加量と帯電圧の関係をプロットしたグラフである。

【符号の説明】

1…支持体

4…溝部

5…金型

10…可とう性成形型

11…賦形層

31…ガラス平板

34…リブ

Claims (15)

- 所定の形状及び寸法を有する溝パターンを表面に備えた賦形層を有する可とう性成形型であって、

前記賦形層が、有機フッ素化合物のリチウム塩を帯電防止剤として含む、可とう性成形型。 - 前記有機フッ素化合物のリチウム塩が、CF3SO3Li,(CnF2n+1SO2)2NLi(式中、nは、1又は2の整数である),LiSO3C2F4SO3Li,CF3CO2Li,C4F9SO3Li,(CF3CO)2NLi,(CF3SO2)3CLi及び(CF3SO2)2CFLiからなる群から選ばれた少なくとも1種類のリチウム塩である、請求項1に記載の可とう性成形型。

- 前記有機フッ素化合物のリチウム塩が、前記賦形層を構成する樹脂材料を基準にして0.01〜5重量%の量で配合されている、請求項1又は2に記載の可とう性成形型。

- 前記賦形層が透明である、請求項1〜3のいずれか1項に記載の可とう性成形型。

- 前記賦形層が、硬化性樹脂材料の硬化物からなる、請求項1〜4のいずれか1項に記載の可とう性成形型。

- 前記硬化性樹脂材料が、光硬化性のモノマー及び(又は)オリゴマーである、請求項5に記載の可とう性成形型。

- 前記光硬化性のモノマー及び(又は)オリゴマーが、アクリル系のモノマー及び(又は)オリゴマーである、請求項6に記載の可とう性成形型。

- 前記アクリル系のモノマー及び(又は)オリゴマーが、(メタ)アクリレート系のモノマー及び(又は)オリゴマーである、請求項7に記載の可とう性成形型。

- 前記(メタ)アクリレート系のモノマー及び(又は)オリゴマーが、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート及びポリエーテル(メタ)アクリレートからなる群から選ばれる、請求項8に記載の可とう性成形型。

- 前記賦形層が、5〜1000μmの厚さを有する、請求項1〜9のいずれか1項に記載の可とう性成形型。

- 前記賦形層を担持した支持体をさらに含む、請求項1〜10のいずれか1項に記載の可とう性成形型。

- プラズマディスプレイパネル用背面板のリブの成形に使用される、請求項1〜11のいずれか1項に記載の可とう性成形型。

- 所定の形状及び寸法を有する溝パターンを表面に備えた賦形層を有する可とう性成形型を製造する方法であって、下記の工程:

前記成形型の溝パターンに対応する形状及び寸法を有する突起パターンを表面に有する金型に、有機フッ素化合物のリチウム塩を帯電防止剤として含む光硬化性の樹脂材料を所定の膜厚で塗布して光硬化性樹脂材料層を形成する工程、

前記金型の上にプラスチック材料のフィルムからなる透明支持体を積層して前記金型、前記光硬化性樹脂材料層及び前記支持体の積層体を形成する工程、

前記積層体にその支持体側から光を照射して前記光硬化性樹脂材料層を硬化させる工程、及び

前記光硬化性樹脂材料層の硬化によって形成された前記賦形層を前記支持体とともに前記金型から離型する工程、

を含んでなる、可とう性成形型の製造方法。 - 所定の形状及び寸法を有する突起パターンを基板の表面に備えた微細構造体を製造する方法であって、下記の工程:

前記突起パターンに対応する形状及び寸法を有する溝パターンを表面に備えた賦形層を有し、前記賦形層が有機フッ素化合物のリチウム塩を帯電防止剤として含む可とう性成形型を用意する工程、

前記基板と前記成形型の賦形層との間に硬化性の成形材料を配置して、前記成形材料を前記成形型の溝パターンに充填する工程、

前記成形材料を硬化させ、前記基板とそれに一体的に結合した突起パターンとからなる微細構造体を形成する工程、及び

前記微細構造体を前記成形型から取り去る工程、

を含んでなる、微細構造体の製造方法。 - 前記微細構造体がプラズマディスプレイパネル用背面板である、請求項14に記載の微細構造体の製造方法。

Priority Applications (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003004717A JP2004216641A (ja) | 2003-01-10 | 2003-01-10 | 可とう性成形型及びその製造方法ならびに微細構造体の製造方法 |

| US10/537,736 US20060131784A1 (en) | 2003-01-10 | 2003-12-10 | Flexible mold, method of manufacturing same and method of manufacturing fine structures |

| PCT/US2003/039141 WO2004062870A1 (en) | 2003-01-10 | 2003-12-10 | Flexible mold, method of manufacturing same and method of manufacturing fine structures |

| CNA2003801085632A CN1735491A (zh) | 2003-01-10 | 2003-12-10 | 软模具,其制造方法以及制造精细结构的方法 |

| CA002512081A CA2512081A1 (en) | 2003-01-10 | 2003-12-10 | Flexible mold, method of manufacturing same and method of manufacturing fine structures |

| AU2003297794A AU2003297794A1 (en) | 2003-01-10 | 2003-12-10 | Flexible mold, method of manufacturing same and method of manufacturing fine structures |

| KR1020057012770A KR20050100607A (ko) | 2003-01-10 | 2003-12-10 | 가요성 주형, 그 제조 방법, 및 미세 구조물 제조 방법 |

| EP03796863A EP1581375A1 (en) | 2003-01-10 | 2003-12-10 | Flexible mold, method of manufacturing same and method of manufacturing fine structures |

| TW092136709A TWI229632B (en) | 2003-01-10 | 2003-12-24 | Flexible mold, method of manufacturing same and method of manufacturing fine structures |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003004717A JP2004216641A (ja) | 2003-01-10 | 2003-01-10 | 可とう性成形型及びその製造方法ならびに微細構造体の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004216641A true JP2004216641A (ja) | 2004-08-05 |

| JP2004216641A5 JP2004216641A5 (ja) | 2006-03-23 |

Family

ID=32708972

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003004717A Ceased JP2004216641A (ja) | 2003-01-10 | 2003-01-10 | 可とう性成形型及びその製造方法ならびに微細構造体の製造方法 |

Country Status (8)

| Country | Link |

|---|---|

| EP (1) | EP1581375A1 (ja) |

| JP (1) | JP2004216641A (ja) |

| KR (1) | KR20050100607A (ja) |

| CN (1) | CN1735491A (ja) |

| AU (1) | AU2003297794A1 (ja) |

| CA (1) | CA2512081A1 (ja) |

| TW (1) | TWI229632B (ja) |

| WO (1) | WO2004062870A1 (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007503338A (ja) * | 2003-08-22 | 2007-02-22 | スリーエム イノベイティブ プロパティズ カンパニー | 可とう性成形型、その製造方法及び微細構造体の製造方法 |

| JP2007262207A (ja) * | 2006-03-28 | 2007-10-11 | Lintec Corp | 剥離シート |

| JP2007335873A (ja) * | 2006-06-13 | 2007-12-27 | Lg Philips Lcd Co Ltd | ソフトモールドの形成方法及びソフトモールドの形成装置 |

| KR100822043B1 (ko) * | 2006-06-29 | 2008-04-15 | 주식회사 싸이노스 | 플렉시블 플라즈마 디스플레이 패널의 제조 방법 |

| JP2008156454A (ja) * | 2006-12-22 | 2008-07-10 | Shin Etsu Chem Co Ltd | 光及び熱硬化性コーティング剤組成物、その硬化皮膜を有する物品 |

| JP2009006620A (ja) * | 2007-06-29 | 2009-01-15 | Hitachi Industrial Equipment Systems Co Ltd | インプリント用スタンパとその製造方法 |

| JP2016134629A (ja) * | 2015-01-21 | 2016-07-25 | 東洋合成工業株式会社 | 光学部材の製造方法及びそれに用いられる組成物 |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4326190B2 (ja) | 2002-07-10 | 2009-09-02 | スリーエム イノベイティブ プロパティズ カンパニー | 可とう性成形型及びその製造方法 |

| US7361409B2 (en) | 2003-08-22 | 2008-04-22 | 3M Innovative Properties Company | Microstructured article comprising a polymerized composition having low glass transition temperature |

| JP2005193473A (ja) * | 2004-01-06 | 2005-07-21 | Three M Innovative Properties Co | 転写用成形型及びその製造方法ならびに微細構造体の製造方法 |

| KR20070056116A (ko) | 2004-08-26 | 2007-05-31 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 형판을 이용하여 미세구조를 형성하는 방법 |

| US20060043638A1 (en) * | 2004-08-26 | 2006-03-02 | 3M Innovative Properties Company | Method of forming microstructures with multiple discrete molds |

| KR100667134B1 (ko) * | 2004-11-12 | 2007-01-12 | 엘지.필립스 엘시디 주식회사 | 평판표시소자의 제조방법 및 장치 |

| US7478791B2 (en) * | 2005-04-15 | 2009-01-20 | 3M Innovative Properties Company | Flexible mold comprising cured polymerizable resin composition |

| US20070126158A1 (en) * | 2005-12-01 | 2007-06-07 | 3M Innovative Properties Company | Method of cleaning polymeric mold |

| KR101358066B1 (ko) * | 2006-04-11 | 2014-02-06 | 다우 코닝 코포레이션 | 열변형이 적은 실리콘 복합 모울드 |

| DE102007016188A1 (de) * | 2007-02-02 | 2008-08-07 | Marcus Gaudoin | Verfahren und Vorrichtung zur Herstellung eines Gebildes |

| KR101949584B1 (ko) * | 2017-03-21 | 2019-04-29 | 한밭대학교 산학협력단 | 플렉시블 기재 제조방법 및 이를 이용한 유기발광소자 제조방법 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5176943A (en) * | 1991-07-09 | 1993-01-05 | Minnesota Mining And Manufacturing Company | Optical recording medium with antistatic hard coating |

| US5334635A (en) * | 1992-12-18 | 1994-08-02 | Monsanto Company | Antistatic thermoplastic polymers |

| US6004484A (en) * | 1997-09-09 | 1999-12-21 | Plaskolite Inc. | Acrylate polymer abrasion and static resistant coating |

| JP4082545B2 (ja) * | 2000-01-11 | 2008-04-30 | スリーエム イノベイティブ プロパティズ カンパニー | プラズマディスプレイパネル用基板を製造するための装置、成形型及び方法 |

-

2003

- 2003-01-10 JP JP2003004717A patent/JP2004216641A/ja not_active Ceased

- 2003-12-10 WO PCT/US2003/039141 patent/WO2004062870A1/en active Application Filing

- 2003-12-10 CN CNA2003801085632A patent/CN1735491A/zh active Pending

- 2003-12-10 AU AU2003297794A patent/AU2003297794A1/en not_active Abandoned

- 2003-12-10 KR KR1020057012770A patent/KR20050100607A/ko not_active Application Discontinuation

- 2003-12-10 EP EP03796863A patent/EP1581375A1/en not_active Withdrawn

- 2003-12-10 CA CA002512081A patent/CA2512081A1/en not_active Abandoned

- 2003-12-24 TW TW092136709A patent/TWI229632B/zh not_active IP Right Cessation

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007503338A (ja) * | 2003-08-22 | 2007-02-22 | スリーエム イノベイティブ プロパティズ カンパニー | 可とう性成形型、その製造方法及び微細構造体の製造方法 |

| JP2007262207A (ja) * | 2006-03-28 | 2007-10-11 | Lintec Corp | 剥離シート |

| JP2007335873A (ja) * | 2006-06-13 | 2007-12-27 | Lg Philips Lcd Co Ltd | ソフトモールドの形成方法及びソフトモールドの形成装置 |

| JP4695117B2 (ja) * | 2006-06-13 | 2011-06-08 | エルジー ディスプレイ カンパニー リミテッド | ソフトモールドの形成方法及びソフトモールドの形成装置 |

| KR100822043B1 (ko) * | 2006-06-29 | 2008-04-15 | 주식회사 싸이노스 | 플렉시블 플라즈마 디스플레이 패널의 제조 방법 |

| JP2008156454A (ja) * | 2006-12-22 | 2008-07-10 | Shin Etsu Chem Co Ltd | 光及び熱硬化性コーティング剤組成物、その硬化皮膜を有する物品 |

| JP2009006620A (ja) * | 2007-06-29 | 2009-01-15 | Hitachi Industrial Equipment Systems Co Ltd | インプリント用スタンパとその製造方法 |

| JP2016134629A (ja) * | 2015-01-21 | 2016-07-25 | 東洋合成工業株式会社 | 光学部材の製造方法及びそれに用いられる組成物 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW200426011A (en) | 2004-12-01 |

| EP1581375A1 (en) | 2005-10-05 |

| CN1735491A (zh) | 2006-02-15 |

| WO2004062870A1 (en) | 2004-07-29 |

| KR20050100607A (ko) | 2005-10-19 |

| CA2512081A1 (en) | 2004-07-29 |

| AU2003297794A1 (en) | 2004-08-10 |

| TWI229632B (en) | 2005-03-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3986386B2 (ja) | 微細構造体の製造方法 | |

| JP2004216641A (ja) | 可とう性成形型及びその製造方法ならびに微細構造体の製造方法 | |

| JP4326190B2 (ja) | 可とう性成形型及びその製造方法 | |

| JP2005066836A (ja) | 可とう性成形型及びその製造方法ならびに微細構造体の製造方法 | |

| JP4082545B2 (ja) | プラズマディスプレイパネル用基板を製造するための装置、成形型及び方法 | |

| US20090008529A1 (en) | Flexible Mold and Methods | |

| JP2005193473A (ja) | 転写用成形型及びその製造方法ならびに微細構造体の製造方法 | |

| US6761607B2 (en) | Apparatus, mold and method for producing substrate for plasma display panel | |

| JP2004209925A (ja) | 可とう性成形型及びその製造方法ならびにpdp用背面板及びその製造方法 | |

| US20060131784A1 (en) | Flexible mold, method of manufacturing same and method of manufacturing fine structures | |

| JP4179853B2 (ja) | 可とう性成形型及び微細構造体の製造方法 | |

| JP2005149807A (ja) | 画像表示パネル用基板の製造方法 | |

| JP5324553B2 (ja) | 可とう性成形型 | |

| JP2007307912A (ja) | 成形型からリブ付き基板を製造する方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050708 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050708 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070216 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070227 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080715 |

|

| A045 | Written measure of dismissal of application [lapsed due to lack of payment] |

Free format text: JAPANESE INTERMEDIATE CODE: A045 Effective date: 20081125 |