JP2004119782A - 半導体装置の製造方法 - Google Patents

半導体装置の製造方法 Download PDFInfo

- Publication number

- JP2004119782A JP2004119782A JP2002282596A JP2002282596A JP2004119782A JP 2004119782 A JP2004119782 A JP 2004119782A JP 2002282596 A JP2002282596 A JP 2002282596A JP 2002282596 A JP2002282596 A JP 2002282596A JP 2004119782 A JP2004119782 A JP 2004119782A

- Authority

- JP

- Japan

- Prior art keywords

- semiconductor wafer

- film

- brush

- cleaning

- wafer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【解決手段】その表面にTiN膜が形成された半導体ウエハWをウエハ洗浄装置のウエハホルダ101上に固定し、軸S1を中心に半導体ウエハWを回転(R1)させ、さらに、この軸S1を、軸S2を中心に回転(R2)させる、即ち、半導体ウエハWを偏心回転させ、ノズル104aから洗浄液を噴射しながら、ブラシ103を半導体ウエハWの上部からその外周部に向けて移動させることによりその洗浄を行う。その結果、軸S2が回転することにより半導体ウエハWの中心部Cが回転することとなり、ブラシ103との相対速度(周速度)を確保することができ、洗浄効率を向上させることができる。また、ブラシ103と半導体ウエハWとの接触を低減でき、これらが接触することによる異物の発生率を低下させることができる。

【選択図】 図8

Description

【発明の属する技術分野】

本発明は、半導体装置の製造技術に関し、特に、半導体装置をウエハ状態で洗浄する工程を有する半導体装置の製造技術に関するものである。

【0002】

【従来の技術】

半導体装置の製造歩留まりには、異物の増減が大きく関与している。従って、半導体装置の製造工程においては、異物の除去工程が不可欠である。

【0003】

例えば下記特許文献1(特開平9−134896号公報)には、ウエハ洗浄装置の一例が記載されている。

【0004】

【特許文献1】

特開平9−134896号公報

【0005】

【発明が解決しようとする課題】

配線等を構成する導電性膜や配線間に形成される絶縁膜等は、CVD(Chemical Vapor Deposition)法等を用いて形成され、これらの膜の成膜後には、異物の除去のためブラシ洗浄が行われる。このブラシ洗浄とは、回転する半導体ウエハ表面に例えば純水を流しつつ、ポリテトラフルオロエチレン(PTFE)製などのブラシを半導体ウエハ表面に軽く押しつけながら回転・移動させ、その表面を洗浄する処理をいう。このような洗浄によって、半導体ウエハ表面のパーティクル(異物)や半導体ウエハ表面の微少突起を除去することができる。

【0006】

本発明者らは、半導体装置の研究・開発に従事しており、成膜後の膜洗浄に、ブラシ洗浄を導入することを検討しているが、このブラシ洗浄を行った際、半導体ウエハの中心部においてその外周部より異物の残存数が多くなることが判明した。図20は、本発明者らが検討した半導体ウエハWの洗浄後の異物の状態を示す一例である。図示するように、半導体ウエハWの中心部(直径1〜2cmの範囲)において異物Pが多く確認された。

【0007】

この半導体ウエハの中心部(特異点)における異物の増加については、ブラシと半導体ウエハとの相対速度(周速度)の低下が要因と考えられる。

【0008】

即ち、半導体ウエハは、ウエハの中心部を軸に回転しているが、その中心部においてはその速度が遅くなる。

【0009】

従って、本来、ブラシと半導体ウエハの間に膜状に広がる洗浄液上にブラシが浮いた状態で行われる洗浄が、ウエハの中心部においては、ブラシが半導体ウエハと接触し、異物が増加するものと考えられる。

【0010】

この異物には、洗浄により除去しきれず残ったものの他、ブラシと半導体ウエハが接触することによりブラシの破片やブラシに付着しているコーティング材料等が再付着し、異物となる場合があると考えられる。

【0011】

従って、ブラシ洗浄を行ったがために、却って異物が増加するということも推測された。

【0012】

本発明の目的は、半導体ウエハの洗浄工程における異物除去率を向上させる技術を提供することにある。

【0013】

本発明の他の目的は、半導体ウエハの洗浄精度を向上させることにより、半導体装置の信頼性を向上させることにある。また、半導体装置の歩留まりを向上させることにある。

【0014】

本発明の前記目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【0015】

【課題を解決するための手段】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0016】

(1)本発明の半導体装置の製造方法は、(a)半導体ウエハの上部に膜を形成する工程と、(b)前記半導体ウエハを前記半導体ウエハのほぼ中心に位置する第1軸を中心に回転させながら、前記膜上に洗浄液を噴射し、ブラシを用いて前記膜を洗浄する工程と、を有する半導体装置の製造方法であって、(c)前記(b)工程を、前記第1軸を第2軸を中心に回転させ、前記ブラシを前記半導体ウエハ上から前記半導体ウエハの外周部に移動させながら行うものである。

【0017】

(2)本発明の半導体装置の製造方法は、(a)半導体ウエハの上部に膜を形成する工程と、(b)前記半導体ウエハを前記半導体ウエハのほぼ中心に位置する第1軸を中心に回転させながら、前記膜上に洗浄液を噴射し、ブラシを用いて前記膜を洗浄する工程と、を有する半導体装置の製造方法であって、(c)前記(b)工程を、前記ブラシの中心から一定の距離離間した第2軸を中心に前記ブラシを回転させ、前記ブラシを前記半導体ウエハ上から前記半導体ウエハの外周部に移動させながら行うものである。

【0018】

【発明の実施の形態】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0019】

(実施の形態1)

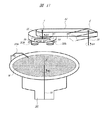

図1〜図7は、実施の形態1である半導体装置の製造方法を示した基板の要部断面図である。また、図8〜図10は、本実施の形態の半導体装置の製造方法に用いられる洗浄装置の要部斜視図、要部断面図もしくは模式図である。

【0020】

まず、単結晶シリコンよりなる半導体基板1(半導体ウエハW)上に、半導体素子を形成する。ここでは、図1に、半導体素子の一例として、nチャネル型MISFET(Metal Insulator Semiconductor Field Effect Transistor)Qnおよびpチャネル型MISFETQpを形成した場合を示す。なお、3は、素子分離であり、例えば、半導体基板1中に形成された溝の内部に酸化シリコン膜を埋め込むことにより形成する。5は、p型ウエル、7は、n型ウエルであり、半導体基板1中に、不純物を注入することにより形成する。また、図1中のMISFETQnおよびQpは、それぞれLDD構造のソース、ドレイン領域9n、9pを有し、後述するサイドウォール膜形成前後の不純物のイオン注入工程により形成する。また、11は、ゲート酸化膜、13は、ゲート電極であり、それぞれ、例えば、熱酸化、導電性膜(例えば、多結晶シリコン膜)の堆積およびパターニング等により形成する。15は、サイドウォール膜であり、ゲート電極13形成後、その上部に絶縁膜を堆積し、異方的にエッチングすることにより形成する。

【0021】

次いで、図2に示すように、MISFETQnおよびQp上に、絶縁膜として例えば、CVD法で酸化シリコン膜21を堆積した後、その表面をCMP(Chemical Mechanical Polishing)法で研磨し平坦化する。

【0022】

次に、酸化シリコン膜21上にフォトレジスト膜(図示せず)を形成し、このフォトレジスト膜をマスクに酸化シリコン膜21をエッチングすることによりソース、ドレイン領域9n、9p上にコンタクトホール23を形成する。

【0023】

次いで、図3に示すようにコンタクトホール23内を含む酸化シリコン膜21上に、CVD法により薄いTiN(窒化チタン)膜P1aを堆積する。このTiN膜は、後述するW(タングステン)とSi(シリコン基板)とが接触することにより不所望な反応層を形成することを防止するバリアメタル膜の役割を果たす。

【0024】

このTiN膜の成膜後、図8〜図10に示すウエハ洗浄装置を用いてシリコン基板1上のTiN膜P1a表面を洗浄する。

【0025】

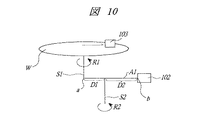

図8は、ウエハ洗浄装置の要部斜視図、図9は、要部断面図および図10は、模式図である。

【0026】

図8〜図10に示すように、装置は、半導体ウエハWを支持するウエハホルダ101を有する。ウエハホルダ101内には、例えば、吸着機構が存在し、真空吸着により半導体ウエハWを固定する。

【0027】

また、ウエハホルダ101内には、半導体ウエハを偏心回転させる偏心機構が存在する。

【0028】

即ち、軸S1が存在し、この軸S1は半導体ウエハWのほぼ中心部に位置する。この軸S1を中心に半導体ウエハWが回転する(R1)。

【0029】

また、軸S1のa端部に接続された偏心用アームA1が存在し、このアームA1は、軸S2によって支持されている。軸S1は、軸S2を中心に回転する(R2)。即ち、半導体ウエハは、軸S2を中心に偏心回転する。

【0030】

また、アームA1のb端部には、バランス用の重り102が接続されている。この重りの重さは、半導体ウエハWの重さと軸S1と軸S2との距離D1によって決まるモーメントと、重り102の重さと軸S2とb端部との距離D2によって決まるモーメントと、が釣り合うよう設定される。以下、距離D1を偏心距離という。

【0031】

ウエハホルダ101上には、ブラシ103が存在し、例えば、このブラシ103は、スポンジ状のポリビニルアルコールよりなる。また、このブラシ103は、アームA2のc端部に接続され、c端部の軸S3を中心に回転する(R3)。また、アームA2は、そのd端部の軸S4を中心に回転する(R4)。この回転によって、ブラシ103が半導体ウエハW上からその外周部に向かって移動する。

【0032】

ウエハホルダ101上には、ノズル104aが存在し、このノズルから洗浄液が半導体ウエハW上に噴射される。洗浄液としては、例えば、純水やイソプロピルアルコール等が用いられる。なお、ノズルを複数準備しても良い。この複数のノズルからは、同じ洗浄液を供給しても良く、また、複数のノズルを複数準備することによって、膜種によって洗浄液を適宜調整することができる。

【0033】

このようなウエハ洗浄装置のウエハホルダ101上に半導体ウエハWを固定し、偏心回転する半導体ウエハWの中心部近傍にブラシ103を下降させ、その表面(TiN膜P1aの表面)を洗浄する。

【0034】

その結果、半導体ウエハWの中心部Cも、軸S2が回転することにより、図11に示す軌跡を描き、ブラシ103との相対速度(周速度)を確保することができる。この相対速度は、偏心距離D1が大きいほど、大きくなる。

【0035】

従って、半導体ウエハWの中心部Cにおける洗浄効率を向上させることができる。また、ブラシ103と半導体ウエハWとの接触を低減でき、ブラシ103と半導体ウエハWが接触することによる異物の発生率を低下させることができる。

【0036】

ここで、半導体ウエハの回転速度(R1)は、例えば、1000〜2000回/分程度である。なお、ブラシの押し圧は、0.1N程度であり、また、洗浄時間は、1分/枚程度である。

【0037】

また、半導体ウエハを偏心回転させない場合(半導体ウエハの中心部の周速度が0の場合)と比較すれば、偏心回転速度(R2)は、小さくても効果を奏し、その速度が大きくなるにつれ洗浄効率を向上させることができる。

【0038】

例えば、図20に示したウエハの中心部(直径1〜2cm)の異物を、偏心距離D1が0.5〜1cmとする場合、偏心回転速度(R2)を1000回/分程度とすることで、ウエハの外周部と同程度に除去することができる。

【0039】

このように、偏心回転速度(R2)を、例えば500〜2000回/分程度とすると、半導体ウエハの中心部Cにおいてもある程度の周速度を確保でき、異物の発生を低減できると考えられる。なお、偏心回転速度(R2)を大きくした場合(例えば1000回/分)には、半導体ウエハの回転速度(R1)は小さくても洗浄効率を向上させることができる。

【0040】

また、偏心距離D1は、半導体ウエハWの半径以下であれば良いが、偏心距離D1を大きくすると、半導体ウエハの洗浄領域が狭くなる。

【0041】

即ち、半導体ウエハWからブラシ103が外れ、再び半導体ウエハW上に戻ると、ブラシ103が半導体ウエハWによって削られる等、新たな異物発生の要因となり得る。

【0042】

従って、ブラシ103が半導体ウエハW上から外れないよう洗浄領域を設定する必要がある。図12(a)および(b)に、それぞれ偏心距離がD1aとD1bの場合(D1a<D1b)の洗浄領域WA(図中の斜線部)を示す。図示するように、偏心距離が大きくなると洗浄領域WAが狭くなる。従って、洗浄領域を大きく確保するという観点からは、偏心距離D1は、小さい方が好ましい。

【0043】

前述したように、半導体ウエハを偏心回転させない場合(半導体ウエハの中心部の周速度が0の場合)と比較すれば、偏心距離D1が、小さく、例えば、1cm程度でも効果を奏すると言える。

【0044】

以上の点から、例えば、300Φの半導体ウエハにおいては、例えば、偏心距離(D1)は、0.5〜1cm程度が好ましいと考えられる。

【0045】

このような洗浄方法によれば、TiN膜P1aの洗浄効率を向上させることができる。TiN膜P1aの洗浄液としては、例えば、純水を用いることができる。

【0046】

次いで、図4に示すように、TiN膜P1aの上部に導電性膜として例えばW膜P1bをCVD法により堆積する。W膜は、水等に対して弱いため、ここでは膜洗浄は行わない。

【0047】

次いで、図5に示すように、W膜P1b等を酸化シリコン膜21が露出するまでCMP法により研磨することによってコンタクトホール23内にTiN膜P1aとW膜P1bよりなるプラグP1を形成する。

【0048】

次いで、図6に示すように、酸化シリコン膜21およびプラグP1上に、導電性膜として例えばAl(アルミニウム)膜25をスパッタ法で堆積する。

【0049】

次いで、Al膜25の表面に対し、TiN膜P1aの場合と同様に、図8〜図10を参照しながら説明したウエハ洗浄装置および洗浄方法を用いて洗浄を行う。Al膜の洗浄液として純水を用いることができる。

【0050】

この場合も前述したように、半導体ウエハWの中心部Cにおける洗浄効率を向上でき、また、異物の発生率を低下させることができる。

【0051】

次いで、図7に示すように、Al膜25を所望の形状にパターニングすることにより、第1層配線M1を形成する。なお、Al膜25の上下に薄いTiN膜を形成し、これらの積層膜で第1層配線M1を構成してもよい。この際、TiN膜やAl膜の成膜後に、前述の洗浄を適宜行ってもよい。

【0052】

この後、第1層配線M1上に酸化シリコン膜等の絶縁膜、プラグおよび配線の形成工程を繰り返すことによって多層の配線を形成することが可能であるが、これらの形成工程の説明および図示は省略する。

【0053】

なお、本実施の形態においては、TiN膜P1aおよびAl膜25の洗浄工程について詳細に説明したが、この他、ゲート電極13を構成する多結晶シリコン膜の成膜後に前記洗浄を行ってもよい。また、このような導電性膜のみならず、酸化シリコン膜21等の絶縁膜の成膜後に前記洗浄を行っても良い。また、金属膜は、疎水性の膜が多く、洗浄効率が下がる傾向があるため、本実施の形態の洗浄方法を用いて好適である。なお、酸化シリコン膜は、親水性の膜である。

【0054】

(実施の形態2)

実施の形態1で説明したTiN膜の洗浄を、図13〜図15に示すウエハ洗浄装置を用いて行ってもよい。

【0055】

なお、洗浄工程以外の工程は、実施の形態1の場合と同様であるため、ここでは、洗浄装置およびそれを用いた洗浄工程について詳細に説明する。

【0056】

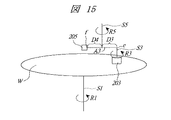

図13〜図15は、本実施の形態の半導体装置の製造方法に用いられるウエハ洗浄装置を示す図であり、図13は、ウエハ洗浄装置の要部斜視図、図14は、要部断面図および図15は、模式図である。

【0057】

図13〜図15に示すように、装置は、半導体ウエハWを支持するウエハホルダ201を有する。ウエハホルダ201内には、例えば、吸着機構が存在し、真空吸着により半導体ウエハWを固定する。

【0058】

また、ウエハホルダ201内には、半導体ウエハを回転させる回転機構が存在する。即ち、軸S1が存在し、この軸S1は半導体ウエハWのほぼ中心部に位置する。この軸S1を中心に半導体ウエハWが回転する(R1)。

【0059】

また、ウエハホルダ201上には、ブラシ203が存在し、例えば、このブラシ203は、スポンジ状のポリビニルアルコールよりなる。また、このブラシ203は、アームA2のc端部に軸S5を介して接続された偏心用アームA3のe端部に、軸S3を介し接続されており、軸S3を中心に回転する(R3)。即ち、軸S3のe端部に接続された偏心用アームA3は、軸S5によって支持されている。軸S3は、軸S5を中心に回転する(R5)。即ち、ブラシ203は、偏心回転する。

【0060】

また、アームA3のf端部には、バランス用の重り205が接続されている。この重り205の重さは、ブラシ203の重さと軸S3と軸S5との距離D3によって決まるモーメントと、重り205の重さと軸S5とf端部との距離D4によって決まるモーメントと、が釣り合うよう設定される。なお、ブラシ自体の重さは、20g程度である。以下、距離D3を偏心距離という。

【0061】

また、アームA2は、そのd端部の軸S4を中心に回転する(R4)。

【0062】

また、ウエハホルダ201上には、ノズル104aが存在し、このノズルから洗浄液が半導体ウエハW上に噴射される。洗浄液としては、例えば、純水やイソプロピルアルコール等が用いられる。なお、ノズルを複数準備しても良い。この複数のノズルからは、同じ洗浄液を供給しても良く、また、複数のノズルを複数準備することによって、膜種によって洗浄液を適宜調整することができる。

【0063】

このようなウエハ洗浄装置のウエハホルダ201上に半導体ウエハWを固定し、偏心回転するブラシ203で半導体ウエハW(TiN膜P1a)の表面を洗浄する。

【0064】

その結果、半導体ウエハWの中心部C上でも、ブラシ203が偏心回転することにより、ブラシ203との相対速度(周速度)を確保することができる。なお、偏心距離D3が大きいほど相対速度は大きくなる。図16に、半導体ウエハWの中心部Cに対するブラシ203の偏心回転の軌跡を示す。

【0065】

従って、半導体ウエハWの中心部Cにおける洗浄効率を向上させることができる。また、ブラシ203と半導体ウエハWとの接触を低減でき、ブラシ203と半導体ウエハWが接触することによる異物の発生率を低下させることができる。

【0066】

ここで、半導体ウエハの回転速度(R1)は、例えば、1000〜2000回/分程度である。

【0067】

また、偏心距離D3は、半導体ウエハWの半径の1/2以下であればよい。

【0068】

また、半導体ウエハを偏心回転させない場合(半導体ウエハの中心部の周速度が0の場合)と比較すれば、偏心回転速度(R5)は、小さくても効果を奏し、その速度が大きくなるにつれ洗浄効率を向上させることができる。例えば、偏心回転速度(R5)を、例えば100〜500回/分程度とすると、半導体ウエハの中心部Cにおいてもある程度の周速度を確保でき、異物の発生を低減できると考えられる。なお、偏心回転速度(R5)を大きくした場合には、半導体ウエハの回転速度(R1)は小さくても洗浄効率を向上させることができる。

【0069】

以上の点から、例えば、300Φの半導体ウエハにおいては、例えば、偏心距離D3は、2〜8cm、偏心回転速度R5は、100〜500回/分程度が好ましいと考えられる。

【0070】

このように、本実施の形態においてもTiN膜P1aの洗浄効率を向上させることができる。

【0071】

なお、本実施の形態においては、TiN膜P1aの洗浄工程について詳細に説明したが、この他、実施の形態1で説明したAl膜25やゲート電極を構成する多結晶シリコン膜の成膜後に前記洗浄を行ってもよい。また、このような導電性膜のみならず、酸化シリコン膜21等の絶縁膜の成膜後に前記洗浄を行っても良い。

【0072】

(実施の形態3)

実施の形態2においては、アームA3のf端部には、重り205を用いブラシ203とのバランスを図っているが、以下に説明するように、2つのブラシを用いて偏心回転のバランスを図ってもよい。

【0073】

なお、洗浄工程以外の工程は、実施の形態1の場合と同様であるため、ここでは、洗浄装置およびそれを用いた洗浄工程について詳細に説明する。また、本実施の形態の半導体装置の製造方法に用いられるウエハ洗浄装置について、ブラシ203aおよび203bの部分を除いては実施の形態2で説明した装置の構成と同様であるため、異なる部分について詳細に説明する。

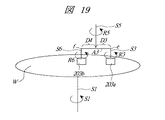

【0074】

図17〜図19は、本実施の形態の半導体装置の製造方法に用いられるウエハ洗浄装置を示す図であり、図17は、ウエハ洗浄装置の要部斜視図、図18は、要部断面図および図19は、模式図である。

【0075】

ウエハホルダ201上には、ブラシ203a、203bが存在し、例えば、これらのブラシは、スポンジ状のポリビニルアルコールよりなる。また、ブラシ203aおよび203bは、アームA3のe端部およびf端部に接続され、それぞれ軸S3および軸S6を中心に回転する(R3、R6)。また、このアームA3は、アームA2のc端部に接続された軸S5によって支持され、軸S3および軸S6は、軸S5を中心に回転する(R5)。即ち、ブラシ203aおよび203bは、偏心回転する。このようにアームA3の両端にブラシを接続することにより偏心回転のバランスが保たれる。従って、軸S3と軸S5との距離D3と軸S5とf端部との距離D4とは同じである。

【0076】

このようなウエハ洗浄装置のウエハホルダ201上にウエハを固定し、実施の形態2の場合と同様に、偏心回転するブラシ203a、203bで半導体ウエハW(TiN膜P1a)の表面を洗浄する。

【0077】

その結果、半導体ウエハWの中心部C上でも、ブラシが偏心回転することにより、ブラシとの相対速度(周速度)を確保することができる。

【0078】

従って、半導体ウエハWの中心部Cにおける洗浄効率を向上させることができる。また、ブラシと半導体ウエハとの接触を低減でき、ブラシと半導体ウエハが接触することによる異物の発生率を低下させることができる。

【0079】

また、本実施の形態においては、2つのブラシを用いているため、ウエハとブラシの実質的な相対速度を2倍とすることができ、洗浄効率をさらに向上させることができる。

【0080】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0081】

特に、前記実施の形態においては、偏心機構をアームやホルダ内に設けたが、これらを他の部位に設けてもよい。

【0082】

また、前記実施の形態においては、ブラシ自身を回転させたが、ブラシ自身を回転させず、偏心回転のみさせてもよい。

【0083】

また、ウエハの偏心回転とブラシの偏心回転を組み合わせて洗浄を行っても良い。

【0084】

また、実施の形態1においては、半導体素子の例としてMISFETを示したが、これらを有する半導体装置に限られないことはいうまでもない。

【0085】

【発明の効果】

本願において開示される発明のうち代表的なものによって得られる効果を簡単に説明すれば、下記のとおりである。

【0086】

半導体ウエハの上部の膜を、半導体ウエハをそのほぼ中心に位置する第1軸であって、第2軸を中心に回転する第1軸を中心に回転させながら、洗浄液を噴射し、ブラシを半導体ウエハ上から前記半導体ウエハの外周部に移動させながら洗浄したので、半導体ウエハの洗浄工程における異物除去率を向上させることができる。また、半導体装置の信頼性を向上させ、また、半導体装置の歩留まりを向上させることができる。

【図面の簡単な説明】

【図1】本発明の実施の形態1である半導体装置の製造方法を示す基板の要部断面図である。

【図2】本発明の実施の形態1である半導体装置の製造方法を示す基板の要部断面図である。

【図3】本発明の実施の形態1である半導体装置の製造方法を示す基板の要部断面図である。

【図4】本発明の実施の形態1である半導体装置の製造方法を示す基板の要部断面図である。

【図5】本発明の実施の形態1である半導体装置の製造方法を示す基板の要部断面図である。

【図6】本発明の実施の形態1である半導体装置の製造方法を示す基板の要部断面図である。

【図7】本発明の実施の形態1である半導体装置の製造方法を示す基板の要部断面図である。

【図8】本発明の実施の形態1である半導体装置の製造方法に用いられるウエハ洗浄装置の要部斜視図である。

【図9】本発明の実施の形態1である半導体装置の製造方法に用いられるウエハ洗浄装置の要部断面図である。

【図10】本発明の実施の形態1である半導体装置の製造方法に用いられるウエハ洗浄装置の模式図である。

【図11】本発明の実施の形態1の効果を示すための半導体装置の製造方法を示す基板の要部平面図である。

【図12】(a)および(b)は、偏心距離と洗浄領域との関係を示す基板の要部平面図である。

【図13】本発明の実施の形態2である半導体装置の製造方法に用いられるウエハ洗浄装置の要部斜視図である。

【図14】本発明の実施の形態2である半導体装置の製造方法に用いられるウエハ洗浄装置の要部断面図である。

【図15】本発明の実施の形態2である半導体装置の製造方法に用いられるウエハ洗浄装置の模式図である。

【図16】本発明の実施の形態2の効果を示すための半導体装置の製造方法を示す基板の要部平面図である。

【図17】本発明の実施の形態3である半導体装置の製造方法に用いられるウエハ洗浄装置の要部斜視図である。

【図18】本発明の実施の形態3である半導体装置の製造方法に用いられるウエハ洗浄装置の要部断面図である。

【図19】本発明の実施の形態3である半導体装置の製造方法に用いられるウエハ洗浄装置の模式図である。

【図20】本発明者らが事前に検討した半導体ウエハの洗浄後の異物の状態を示す半導体ウエハの要部平面図である。

【符号の説明】

1 半導体基板(シリコン基板)

3 素子分離

5 p型ウエル

7 n型ウエル

9n、9p ソース、ドレイン領域

11 ゲート酸化膜

13 ゲート電極

15 サイドウォール膜

21 酸化シリコン膜

23 コンタクトホール

25 Al膜

101 ウエハホルダ

103 ブラシ

104a ノズル

201 ウエハホルダ

203 ブラシ

203a ブラシ

203b ブラシ

A1 (偏心用)アーム

A2 アーム

A3 (偏心用)アーム

C 中心部

D1 距離

D1 偏心距離(軸S1と軸S2との距離)

D2 軸S2とb端部との距離

D3 偏心距離(軸S3と軸S5との距離)

D4 軸S5とf端部との距離

M1 第1層配線

P 異物

P1 プラグ

P1a TiN膜

P1b W膜

Qn nチャネル型MISFET

Qp pチャネル型MISFET

R1〜P6 回転方向(回転速度)

S1〜S6 軸

W 半導体ウエハ

WA 洗浄領域

Claims (5)

- (a)半導体ウエハの上部に膜を形成する工程と、

(b)前記半導体ウエハを前記半導体ウエハのほぼ中心に位置する第1軸を中心に回転させながら、前記膜上に洗浄液を噴射し、ブラシを用いて前記膜を洗浄する工程と、

を有する半導体装置の製造方法であって、

(c)前記(b)工程は、前記第1軸を第2軸を中心に回転させ、前記ブラシを前記半導体ウエハ上から前記半導体ウエハの外周部に移動させながら行うことを特徴とする半導体装置の製造方法。 - (a)半導体ウエハの上部に膜を形成する工程と、

(b)前記半導体ウエハを前記半導体ウエハのほぼ中心に位置する第1軸を中心に回転させながら、前記膜上に洗浄液を噴射し、ブラシを用いて前記膜を洗浄する工程と、

を有する半導体装置の製造方法であって、

(c)前記(b)工程は、前記ブラシの中心から一定の距離離間した第2軸を中心に前記ブラシを回転させ、前記ブラシを前記半導体ウエハ上から前記半導体ウエハの外周部に移動させながら行うことを特徴とする半導体装置の製造方法。 - (a)半導体ウエハの上部に膜を形成する工程と、

(b)前記半導体ウエハを前記半導体ウエハのほぼ中心に位置する第1軸を中心に回転させながら、前記膜上に洗浄液を噴射し、第1および第2のブラシを用いて前記膜を洗浄する工程と、

を有する半導体装置の製造方法であって、

(c)前記(b)工程は、前記第1および第2のブラシを、これらの中心を結ぶ直線のほぼ中央部に位置する第2軸を中心に回転させ、前記第1および第2のブラシを前記半導体ウエハ上から前記半導体ウエハの外周部に移動させながら行うことを特徴とする半導体装置の製造方法。 - 前記(b)工程は、前記ブラシと前記膜との間に前記洗浄液が存在する状態で行われることを特徴とする請求項1〜3のいずれか一項に記載の半導体装置の製造方法。

- 前記膜は、疎水性の膜であることを特徴とする請求項1〜3のいずれか一項に記載の半導体装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002282596A JP2004119782A (ja) | 2002-09-27 | 2002-09-27 | 半導体装置の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002282596A JP2004119782A (ja) | 2002-09-27 | 2002-09-27 | 半導体装置の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004119782A true JP2004119782A (ja) | 2004-04-15 |

| JP2004119782A5 JP2004119782A5 (ja) | 2005-07-21 |

Family

ID=32276705

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002282596A Pending JP2004119782A (ja) | 2002-09-27 | 2002-09-27 | 半導体装置の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004119782A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015023248A (ja) * | 2013-07-23 | 2015-02-02 | 東京エレクトロン株式会社 | 基板洗浄装置、基板洗浄方法及び記憶媒体 |

| CN105006424A (zh) * | 2015-07-29 | 2015-10-28 | 上海集成电路研发中心有限公司 | 单片式湿法清洗方法 |

| JP2017069264A (ja) * | 2015-09-28 | 2017-04-06 | 株式会社Screenホールディングス | 基板保持装置 |

-

2002

- 2002-09-27 JP JP2002282596A patent/JP2004119782A/ja active Pending

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015023248A (ja) * | 2013-07-23 | 2015-02-02 | 東京エレクトロン株式会社 | 基板洗浄装置、基板洗浄方法及び記憶媒体 |

| TWI567816B (zh) * | 2013-07-23 | 2017-01-21 | Tokyo Electron Ltd | Substrate cleaning device, substrate cleaning method and memory media |

| KR101760552B1 (ko) * | 2013-07-23 | 2017-07-21 | 도쿄엘렉트론가부시키가이샤 | 기판 세정 장치, 기판 세정 방법 및 기억 매체 |

| US9947556B2 (en) | 2013-07-23 | 2018-04-17 | Tokyo Electron Limited | Substrate cleaning apparatus, substrate cleaning method, and storage medium |

| CN105006424A (zh) * | 2015-07-29 | 2015-10-28 | 上海集成电路研发中心有限公司 | 单片式湿法清洗方法 |

| JP2017069264A (ja) * | 2015-09-28 | 2017-04-06 | 株式会社Screenホールディングス | 基板保持装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4891475B2 (ja) | エッチング処理した基板表面の洗浄方法 | |

| US10354889B2 (en) | Non-halogen etching of silicon-containing materials | |

| US6770568B2 (en) | Selective etching using sonication | |

| WO2000045421A2 (en) | Wafer edge engineering method and device | |

| US20150044856A1 (en) | Method of separating semiconductor die using material modification | |

| TWI357660B (en) | Fabricating method of mesa-shaped semiconductor de | |

| US6713401B2 (en) | Method for manufacturing semiconductor device | |

| US8420550B2 (en) | Method for cleaning backside etch during manufacture of integrated circuits | |

| JPH1145868A (ja) | 半導体集積回路装置の製造方法 | |

| JP5470746B2 (ja) | 半導体装置の製造方法 | |

| JP2004119782A (ja) | 半導体装置の製造方法 | |

| US20040140499A1 (en) | Method of manufacturing a semiconductor device | |

| JP2004221134A (ja) | 半導体装置の製造装置および半導体装置の製造方法 | |

| US20180182721A1 (en) | Wafer structure and spray apparatus | |

| JP2000340544A (ja) | 半導体装置の製造方法 | |

| JP2004273894A (ja) | 半導体集積回路装置の製造方法 | |

| KR100282073B1 (ko) | 반도체장치제조방법 | |

| US6596088B2 (en) | Method for removing the circumferential edge of a dielectric layer | |

| JPH0992802A (ja) | Soi基板及びその製造方法 | |

| JP2005353717A (ja) | 半導体装置の製造方法および半導体製造装置 | |

| US6183819B1 (en) | Method for processing a poly defect | |

| KR930005240B1 (ko) | 다결정 실리콘 완충층을 이용한 텅스텐 박막 제조방법 | |

| JP3989276B2 (ja) | 半導体装置の製造方法 | |

| CN105742229A (zh) | 半导体结构的形成方法 | |

| CN115458399A (zh) | 一种碳化硅晶圆的裂片方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041203 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041203 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070417 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20070828 |