JP2004082482A - 射出成形用金型、射出成形方法及び光学素子 - Google Patents

射出成形用金型、射出成形方法及び光学素子 Download PDFInfo

- Publication number

- JP2004082482A JP2004082482A JP2002245694A JP2002245694A JP2004082482A JP 2004082482 A JP2004082482 A JP 2004082482A JP 2002245694 A JP2002245694 A JP 2002245694A JP 2002245694 A JP2002245694 A JP 2002245694A JP 2004082482 A JP2004082482 A JP 2004082482A

- Authority

- JP

- Japan

- Prior art keywords

- thermoplastic resin

- mold

- slidable

- cavity

- mold piece

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

【解決手段】熱可塑性樹脂を用いて光学素子を形成する射出成形用金型1において、キャビティ12を構成する金型駒のうち固定金型2側の金型駒4が摺動可能に構成されており、その摺動可能な金型駒4の反キャビティ面側とその摺動可能な金型駒4を支持する固定部材5との間に隙間dを有し、その隙間dに弾性部材6を備えたものである。

【選択図】 図1

Description

【発明の属する技術分野】

本発明は、射出成形用金型、射出成形方法及び光学素子に関し、詳しくは、成形サイクルの短縮による製造コストダウンを実現できる射出成形用金型、射出成形方法及びこの射出成形用金型、射出成形方法を使用して得られる高精度な光学素子に関するものである。

【0002】

【従来の技術】

従来、溶融された熱可塑性樹脂を金型内に射出充填する射出成形方法では、転写面を転写させるために転写面がヒケない程度の射出圧力を掛けなければならない。しかし、成形品の形状によっては偏肉形状であったり、充填圧力及び保圧が伝達しづらい複雑な形状を有しているものもあり、そういった成形品形状に対しては、充填圧力及び保圧を大きくして転写面全体をヒケ限界圧力以上にしなければならない。

【0003】

しかしながら、充填圧力及び保圧を大きくすることにより、薄肉部や応力集中しやすい箇所では過剰な圧力が加わるため内部歪みが大きくなってしまうおそれがある。そのため光学性能等に悪影響を及ぼす。

【0004】

また、従来の射出成形方法においては、キャビティ内に射出充填された溶融樹脂を冷却固化させる工程において、キャビティ面での面内の圧力や面内の温度を均一にすることが望ましいが、偏肉の成形品の場合には厚肉部と薄肉部での冷却速度が異なるため、各部位によって体積収縮量の差が生じ、形状の悪化やヒケ等の不都合を発生させてしまう。

【0005】

そこで、キャビティ内に射出充填された溶融樹脂の充填圧力によりキャビティ容積を広げ、溶融樹脂の冷却に追従させて摺動可能な金型駒を前進させて所望のキャビィ形状を得るような射出圧縮成形方法がある。

【0006】

この場合、溶融樹脂の体積収縮に併せてキャビティ面に圧縮を掛けているので、キャビティ面内の圧力の差を補うことができる。その結果、均等に圧力を掛けることができ、形状精度を確保し、内部歪みの少ない成形品を得ることができる。

【0007】

また、特開平11−28745号公報記載の方法では、製品の一部にヒケを誘発させ、ヒケ誘発部位を自由面として変形させることで冷却収縮に伴う内部歪みの発生を吸収させ、光学面の形状精度向上、複屈折の低減を可能にできるとしている。

【0008】

【発明が解決しようとする課題】

しかしながら、従来技術には次のような問題がある。上述した射出圧縮成形方法では、摺動金型駒の圧縮動作が必要であり、その圧縮動作をキャビティ内の溶融樹脂の体積収縮量に精度よく追従させることは難しく、圧縮機構に油圧シリンダーやサーボモータ等の制御機構を設けなければならない。そのため、成形設備等が高価になってしまう。また、圧縮を行うために複雑な金型機構になり、メンテナンスや段取りに時間が多くかかる等の問題も生じてしまう。さらに、偏肉成形品の場合、圧縮によって歪が入り易くなり、光学性能に悪影響を及ぼしてしまう等の問題もあった。

【0009】

また、特開平11−28745号公報記載の方法は、非光学面にヒケを誘発させるために移動駒と樹脂の間に強制的に空隙を形成するものであり、これは移動駒と樹脂の間に空気断熱層ができてしまうことを意味している。この方法によれば、この空気断熱層により空隙部分に面しているキャビティ面(ここでは非光学面)からの樹脂の冷却速度と、移動しないその他の駒が接触している樹脂面からの冷却速度に差異が生じることから、結果的に不均一冷却となり、局部的な歪みや屈折率の分布ができてしまうことがある。

【0010】

また、空気断熱層によりキャビティ部の樹脂に冷却速度が著しく低下する部分が生じるために却って成形サイクルタイムを長いものにしてしまうこともあった。更には成形金型内部又は外部に摺動駒を摺動させ、強制的に空隙を形成するための特別な油圧回路、空圧回路、電動モータ等の圧力制御機構が必要であり、金型機構が複雑になるとともに金型コストが高くなり、プラスチック化のメリットが最大限発揮できないという問題があった。

【0011】

そこで、本発明が解決しようとする課題は、溶融樹脂の体積収縮量に追従させて圧縮する射出圧縮成形方法や、特開平11−28745号公報記載のような移動駒と樹脂の間に強制的に空隙を形成するものとは異なり、樹脂の充填圧力の利用及び弾性部材の採用によって、複雑な金型構造を必要とせず、高価な成形設備も不要な射出成形用金型及び射出成形方法を提供すること及びかかる射出成形用金型及び射出成形方法により得られる面精度が良好でかつ内部歪の小さい光学素子を提供することにある。

【0012】

【課題を解決するための手段】

請求項1記載の発明は、熱可塑性樹脂を用いて光学素子を形成する射出成形用金型において、キャビティを構成する金型駒のいずれか一つ以上が摺動可能な金型駒で構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる部材との間に隙間を有し、その隙間には弾性部材が具備されていることを特徴とするものである。

【0013】

請求項2記載の発明は、熱可塑性樹脂を用いて光学素子を形成する射出成形用金型において、キャビティを構成する金型駒のうち固定金型側の金型駒が摺動可能に構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる固定型板との間に隙間を有し、その隙間には弾性部材が具備されていることを特徴とするものである。

【0014】

請求項3記載の発明は、請求項1又は2記載の射出成形用金型において、前記弾性部材の力量は、熱可塑性樹脂の転写圧力よりも弱い力量であることを特徴とするものである。

【0015】

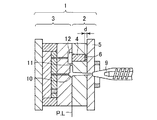

請求項1乃至3記載の発明の射出成形用金型の作用を以下に説明する。図1に示すように、射出成形用金型1は、固定金型2と可動金型3により構成されており、固定金型2には摺動可能な金型駒4が具備されている。さらに摺動可能な金型駒4とその金型駒4を固定する固定型板5との間には隙間dを有してある。

【0016】

前記隙間d内には弾性部材6を具備している。弾性部材6はスプリングが好ましく、その弾性部材6の力量は熱可塑性樹脂の転写圧力よりも弱い力量であり、熱可塑性樹脂の収縮方向に向かって、キャビティ面を熱可塑性樹脂に密着させている。

【0017】

溶融された熱可塑性樹脂は、スクリューシリンダー9によりランナー10、ゲート11を介してキャビティ12に充填される。樹脂充填時には熱可塑性樹脂の充填圧力若しくは保圧により摺動可能な金型駒4は押され、弾性部材6は縮み、キャビティ容積が拡大される。

【0018】

次に、保圧完了から熱可塑性樹脂の冷却・収縮が始まり、その熱可塑性樹脂の収縮に伴い、摺動可能な金型駒4の反キャビティ面側に備えた弾性部材6が自らの弾性力で伸びることにより、摺動可能な金型駒4のキャビティ面は熱可塑性樹脂の体積収縮に追従する状態でこの熱可塑性樹脂に密着しながら移動し、これによりキャビティ12は所望のキャビティ容積まで戻る。尚、図1中、P.Lはパーティングラインである。

【0019】

前記射出成形用金型1を用いることで、圧縮機構を有するような設備を用いなくても熱可塑性樹脂の体積収縮量に追従でき、キャビティ12の収縮に併せて光学面を密着できるので、光学面内の温度分布を均一にでき冷却の違いによる内部歪みの発生を抑制することができる。これにより、面精度が良好でかつ内部歪を抑制した光学素子を得ることができる。また、前記熱可塑性樹脂としては光透過性樹脂を用いる。

【0020】

請求項4記載の発明の射出成形方法は、キャビティを構成する金型駒のいずれか一つ以上が摺動可能な金型駒で構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる部材との間に隙間を有し、その隙間には熱可塑性樹脂の転写圧力よりも弱い力量を有する弾性部材が具備された射出成形用金型により熱可塑性樹脂から光学素子を形成する射出成形方法であって、熱可塑性樹脂の充填時に摺動可能な金型駒が熱可塑性樹脂の圧力方向に沿って摺動する工程と、熱可塑性樹脂の冷却時にその体積収縮量に追従して金型駒を摺動させる工程と、を有することを特徴とするものである。

【0021】

請求項5記載の発明の射出成形方法は、キャビティを構成する金型駒のうち固定金型側の金型駒が摺動可能に構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる固定型板との間に隙間を有し、その隙間には熱可塑性樹脂の転写圧力よりも弱い力量を有する弾性部材が具備された射出成形用金型により熱可塑性樹脂から光学素子を形成する射出成形方法であって、熱可塑性樹脂の充填時に摺動可能な金型駒が熱可塑性樹脂の圧力方向に沿って摺動する工程と、熱可塑性樹脂の冷却時にその体積収縮量に追従して金型駒を摺動させる工程と、を有することを特徴とするものである。

【0022】

請求項6記載の発明は、キャビティを構成する金型駒のいずれか一つ以上が摺動可能な金型駒で構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる部材との間に隙間を有し、その隙間には熱可塑性樹脂の転写圧力よりも弱い力量を有する弾性部材が具備された射出成形用金型を使用し、熱可塑性樹脂を素子材料として成形された光学素子であって、熱可塑性樹脂の充填時に摺動可能な金型駒が熱可塑性樹脂の圧力方向に沿って摺動する工程と、熱可塑性樹脂の冷却時にその体積収縮量に追従して金型駒を摺動させる工程とを経て成形されたことを特徴とするものである。

【0023】

請求項7記載の発明は、キャビティを構成する金型駒のうち固定金型側の金型駒が摺動可能に構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる固定型板との間に隙間を有し、その隙間には熱可塑性樹脂の転写圧力よりも弱い力量を有する弾性部材が具備された射出成形用金型を使用し、熱可塑性樹脂を素子材料として成形された光学素子であって、熱可塑性樹脂の充填時に摺動可能な金型駒が熱可塑性樹脂の圧力方向に沿って摺動する工程と、熱可塑性樹脂の冷却時にその体積収縮量に追従して金型駒を摺動させる工程とを経て成形されたことを特徴とするものである。

【0024】

請求項4、5記載の発明の射出成形方法及び請求項6、7記載の発明の光学素子についてさらに詳述する。

【0025】

図1の射出成形用金型1を用いて光学素子を射出成形する射出成形方法であり、溶融された熱可塑性樹脂をキャビティ12内に射出、充填し、保圧工程、冷却工程を有する射出成形方法である。

【0026】

前記射出成形用金型1のキャビティ内圧は、充填された熱可塑性樹脂の充填圧力により高くなる。そのため、射出成形用金型1内の摺動可能な金型駒4は、充填圧力若しくは保圧により摺動し、キャビティ容積は拡大する。その際、摺動可能な金型駒4と固定部材5との隙間d内に備えた弾性部材6は収縮する。

【0027】

次に、キャビティ12内の熱可塑性樹脂の冷却、体積収縮に伴なって、弾性部材6は、金型駒4のキャビティ面を熱可塑性樹脂に密着させながら所望のキャビティ容積となるようにこの金型駒4を戻す。これにより、光学素子の取出し時には、金型駒4は熱可塑性樹脂と密着しせたまま所望のキャビティ容積を形成するようになっている。

【0028】

この射出成形方法によれば、熱可塑性樹脂の冷却、収縮の際に、金型駒4が常に熱可塑性樹脂に密着しながら所望のキャビティ形状を形成する状態に戻るため、キャビティ面と熱可塑性樹脂との間には体積収縮量による離隔が発生せず、ヒケが生じることがなくなる。また、熱可塑性樹脂の体積収縮に併せてキャビティ面が密着しているので、キャビティ面内での冷却の違いによる内部歪みの発生を抑制することができる。

【0029】

また、弾性部材6は熱可塑性樹脂の転写圧力よりも弱い力量を有しているので、熱可塑性樹脂に圧縮力を掛けることはなく、過剰な圧力が加わらず、これにより、光学素子における内部歪みの発生を抑制することができる。また、前記熱可塑性樹脂としては光透過性樹脂を用いる。

【0030】

【発明の実施の形態】

(実施の形態1)

(構成)

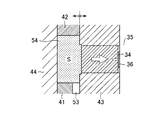

本発明の実施の形態1を、図2、図3及び図4を参照して説明する。図2は本発明の実施の形態1における射出成形用金型の概略断面図、図3は実施の形態1における樹脂S充填時のキャビティ部分の拡大図、図4は実施の形態1における冷却時のキャビティ部分の拡大図を示す。

【0031】

図2に示すように、射出成形用金型31は、固定金型32と可動金型33により構成されており、固定金型32には摺動可能な金型駒34が具備されている。さらに摺動可能な金型駒34とその摺動可能な金型駒34を固定する固定型板35との間には隙間dが形成されており、その隙間d内には弾性部材36が備えられている。弾性部材36は、スプリング37が好ましく、その弾性部材36の弾性力量は熱可塑性樹脂Sの転写圧力よりも弱い力量であり、熱可塑性樹脂Sの収縮方向に向かって、キャビティ面を熱可塑性樹脂Sに密着できるようにしている。

【0032】

尚、弾性部材36の力量により摺動可能な金型駒34は所望のキャビティ形状を形成するようになっている。

【0033】

また、図3において、41、42は光学面を有する光学面入子であり、43、44は非光学面を有する非光学面入子であり、非光学面入子43は固定金型32に固定され、非光学面入子44は可動金型33に固定されている。非光学面入子43には更に摺動可能な金型駒34が挿入されており、キャビティ54の形状は、光学面入子41、42と、図示しない2個の光学面入子と、非光学面入子43、44と、金型駒34とで囲まれる空間である。

【0034】

固定型板35の側部に配置したスクリューシリンダー51により、溶融された熱可塑性樹脂Sはランナー52、ゲート53を介してキャビティ54内に充填される。その際、図3に示すように、樹脂充填時には熱可塑性樹脂Sの充填圧力及び保圧により摺動可能な金型駒34は矢印方向に押され、弾性部材36は縮み、キャビティ54の容積が拡大される。

【0035】

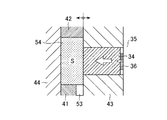

次に、図4に示すように、熱可塑性樹脂Sの冷却、収縮が始まる。保圧完了時点から熱可塑性樹脂Sの冷却、収縮が始まり、その熱可塑性樹脂Sの収縮に伴い、摺動可能な金型駒34の反キャビティ面側に備えた弾性部材36が伸びることにより、前記金型駒34のキャビティ面は熱可塑性樹脂Sの収縮に追従する状態で、かつ熱可塑性樹脂Sに密着しながら所望のキャビティ容積を形成する位置までまで戻る。

【0036】

尚、本実施の形態1は摺動可能な金型駒34を固定金型32側に備えている場合を示したが、可動金型33側に備える構成とすることもできる。

【0037】

(作用)

本発明の実施の形態1の作用を説明する。熱可塑性樹脂Sの冷却、収縮の際に、摺動可能な金型駒34は、反キャビティ面側の弾性部材36により押され、熱可塑性樹脂Sに密着しながら所望のキャビティ形状を形成する位置に戻る。そのため、キャビティ面と熱可塑性樹脂Sとの間には体積収縮に伴う離隔が発生せず、ヒケが生じることはない。また、体積収縮に併せてキャビティ面が熱可塑性樹脂Sに密着しているので、キャビティ面内での冷却の違いによる内部歪みの発生を抑制することができる。また、弾性部材6の力量は熱可塑性樹脂Sの転写圧力よりも弱いため、熱可塑性樹脂Sに圧縮による過剰な圧力が加わらず、これにより成形される光学素子に内部歪みの発生することを抑制することができる。

【0038】

(効果)

本発明の実施の形態1によれば、前記射出成形用金型31を用いることで、圧縮機構を有するような高価な設備を用いなくても、摺動可能な金型駒34を熱可塑性樹脂Sの体積収縮に追従させることができ、また、複雑な圧縮機構を有する構成にしなくても前記弾性部材36のみで熱可塑性樹脂Sの体積収縮に追従させることができる。

【0039】

また、熱可塑性樹脂Sの体積収縮に併せて金型駒34の成形面を密着できるので、光学面内の冷却分布を均一化にすることができ、これにより、面精度が良好でかつ内部歪を抑制できる高品質の光学素子を成形することができる。

【0040】

(実施の形態2)

(構成)

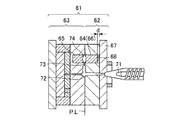

次に、図5、図6及び図7を参照して本発明の実施の形態2の説明を行う。図5は本実施の形態2における射出成形用金型の概略断面図、図6は実施の形態2における樹脂充填時のキャビティ部分の拡大図、図7は実施の形態2における冷却時のキャビティ部分の拡大図を示す。

【0041】

図5に示すように、射出成形金型61は、固定金型62と可動金型63とにより構成されており、図6に示すように、キャビティ74は光学面を有する光学面入子64、65で囲まれる空間で構成されており、光学面入子64(金型駒66)は固定金型62に備えられており、光学面入子65は可動金型63に固定されている。

【0042】

更に光学面入子64は摺動可能に構成され、この光学面入子64と該光学面入子64を支持するための固定型板67との間には隙間dが設けられている。その隙間d内には弾性部材68が具備されている。弾性部材68はスプリングが好ましく、その弾性部材68の力量は熱可塑性樹脂Sの充填圧力よりも弱い力量であり、熱可塑性樹脂Sの収縮方向に向かって、キャビティ面を熱可塑性樹脂Sに密着できることを特徴としている。尚、樹脂充填前においては弾性部材68の力量により摺動可能な金型駒66と光学面入子65により、所望の形状のキャビティ74を形成するようになっている。

【0043】

固定型板62の側部に配置したスクリューシリンダー71により、溶融された熱可塑性樹脂は、ランナー72、ゲート73を介してキャビティ74内に充填される。その際、図6に示すように、樹脂充填時には熱可塑性樹脂Sの充填圧力により光学面入子64は矢印方向に押され、弾性部材68は縮み、キャビティ74の容積が拡大される。

【0044】

次に、図7に示すように、熱可塑性樹脂Sの冷却が始まる。保圧完了時点から熱可塑性樹脂Sの冷却、収縮が始まり、その収縮に伴い、光学面入子64の反キャビティ面側に備えた弾性部材68が矢印方向に伸び、光学面入子64のキャビティ面は熱可塑性樹脂Sの体積収縮に追従する状態で、かつ、熱可塑性樹脂Sに密着しながら移動し、キャビティ74は所望のキャビティ容積に戻る。

【0045】

(作用)

本発明の実施の形態2の作用を説明する。熱可塑性樹脂Sの冷却、収縮の際に、摺動可能な光学面入子64は、反キャビティ面側の弾性部材68により押され、熱可塑性樹脂Sに密着しながら所望のキャビティ形状を形成する位置に戻る。そのため、キャビティ面と熱可塑性樹脂Sとの間には体積収縮に伴う離隔が発生せず、ヒケが生じることはない。また、体積収縮に併せてキャビティ面が熱可塑性樹脂Sに密着しているので、キャビティ面内での冷却の違いによる内部歪みの発生を抑制することができる。また、弾性部材68の力量は熱可塑性樹脂Sの転写圧力よりも弱いため、熱可塑性樹脂Sに圧縮による過剰な圧力が加わらず、これにより成形される光学素子に内部歪みの発生することを抑制することができる。

【0046】

更に、本実施の形態2は偏肉の光学素子、特に凸レンズのような光学素子を成形することができるものであり、偏肉の光学素子の成形に際しても、熱可塑性樹脂の収縮に併せて光学面入子64の光学面を密着せしめるので、偏肉差の体積収縮量の違いによる熱可塑性樹脂と光学面の離隔を発生させることはなくヒケの発生を抑制することができる。これにより、面精度が良好でかつ内部歪が抑制された偏肉の光学素子を成形することができる。

【0047】

(効果)

本発明の実施の形態2によれば、実施の形態1と同様の効果を得られることに加え、面精度が良好でかつ内部歪を抑制できる偏肉の光学素子、特に凸レンズのような光学素子を成形することが可能となる。

【0048】

(実施の形態3)

(構成)

図8、図9及び図10を参照して本発明の実施の形態3について説明する。図8は本発明の実施の形態3における射出成形用金型の概略断面図、図9は実施の形態3における樹脂充填時のキャビティ部分の拡大図、図10は実施の形態3における冷却時のキャビティ部分の拡大図を示す。

【0049】

図8に示すように、射出成形用金型91は、固定金型92と可動金型93とにより構成されており、光学面を有する光学面入子94、95、96、97と図示しない2個の光学面入子で囲まれる空間によりキャビティ100が形成されている。光学面入子94は、固定金型92に固定され、光学面入子95、図示しない2個の光学面入子は可動金型93に固定され、さらに光学面入子96、97は可動金型93に備えられている。

【0050】

また、光学面入子96、97は摺動可能な金型駒101、102であり、光学面入子96、97の反キャビティ面側と、光学面入子96、97を固定する可動金型93との間には各々隙間dが設けられ、その隙間d内に弾性部材103が備えられている。弾性部材103はスプリングが好ましく、その弾性部材103の力量は熱可塑性樹脂Sの転写圧力よりも弱い力量であり、熱可塑性樹脂Sの収縮方向に向かって光学面入子96、97の各キャビティ面を熱可塑性樹脂Sに密着させるようになっている。尚、弾性部材103の力量により摺動可能な光学面入子96、97(金型駒101、102)は所望のキャビティ形状を形成するようになっている。

【0051】

また、図9に示すように、摺動可能な光学面入子96、97は、各々スライドコア104を具備しており、更に、各ガイドレール105により案内されて摺動するようにしている。

【0052】

固定型板92の側部に配置したスクリューシリンダー106により、溶融された熱可塑性樹脂Sはランナー107、ゲート108を介してキャビティ100内に充填される。その際、図9に示すように、樹脂充填時には熱可塑性樹脂Sの充填圧力により摺動可能な光学面入子96、97は各々矢印方向に押され、弾性部材103は縮み、キャビティ100の容積が拡大される。

【0053】

次に、図10に示すように、熱可塑性樹脂Sの冷却が始まる。保圧完了時点から熱可塑性樹脂Sの冷却、収縮が始まり、その熱可塑性樹脂Sの収縮に伴い、摺動可能な光学面入子96、97の反キャビティ面側に備えた弾性部材103が伸び、摺動可能な光学面入子96、97のキャビティ面が熱可塑性樹脂Sの体積収縮に追従する状態で、かつ、熱可塑性樹脂Sに密着しながら移動し、キャビティ100は所望の容積まで戻る。これにより、プリズムのような多数の光学面を有する複雑な形状の光学素子を成形する場合でも歪みが少なく良好な光学面形状を持った高精度のものとすることができる。

【0054】

尚、本発明の実施の形態3においては、摺動可能な光学面入子96、97(金型駒101、102)を2個構成としたが、1つの面のみ摺動可能な金型駒とする構成とすることも可能である。

【0055】

(作用)

本発明の実施の形態3の作用を説明する。熱可塑性樹脂Sの冷却、収縮の際に、摺動可能な光学面入子96、97は、反キャビティ面側の弾性部材103により押され、熱可塑性樹脂Sに密着しながら所望のキャビティ形状を形成する位置に戻る。そのため、キャビティ面と熱可塑性樹脂Sとの間には体積収縮に伴う離隔が発生せず、ヒケが生じることはない。また、体積収縮に併せてキャビティ面が熱可塑性樹脂Sに密着しているので、キャビティ面内での冷却の違いによる内部歪みの発生を抑制することができる。また、弾性部材103の力量は熱可塑性樹脂Sの転写圧力よりも弱いため、熱可塑性樹脂Sに圧縮による過剰な圧力が加わらず、これによりプリズムのような多数の光学面を有する複雑な形状の光学素子を成形する場合でも歪みが少なく良好な光学面形状を持った高精度のものとすることができる。

【0056】

(効果)

本発明の実施の形態3によれば、実施の形態1、2と同様の効果を得ることができ、更に、プリズムのような多数の光学面を有する複雑な形状の光学素子を成形する場合においても、内部歪みが抑制され、かつ、面精度が良好な光学素子を成形することができる。

【0057】

【発明の効果】

請求項1乃至3記載の発明によれば、摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる部材(固定型板)との間に備えた弾性部材により、キャビティ内に充填された熱可塑性樹脂の体積収縮に追従させて、摺動可能な金型駒を密着させたまま摺動させることで、複雑な金型構造を必要とせず、高価な成形設備も不要である安価な射出成形用金型を提供することができる。

【0058】

また、固定型板の採用により、より簡易な射出成形用金型を提供することができ、さらに弾性部材の力量を熱可塑性樹脂の転写圧力よりも弱い力量にすることで、熱可塑性樹脂に過剰な圧力を加えることなくキャビティ面を密着させつつ歪みが少なく良好な光学面形状を持った高精度の光学素子を成形できる射出成形用金型を提供することができる。

【0059】

請求項4、5記載の発明によれば、熱可塑性樹脂の充填圧力を利用して摺動可能な金型駒を摺動させ、更にキャビティ面を熱可塑性樹脂の体積収縮に追従させて、キャビティ面と熱可塑性樹脂を密着させたまま所望のキャビティに戻すことで、キャビティ面内の冷却を均一にすることができ、短いサイクルで歪みが少なく良好な光学面形状を持った高精度の光学素子を得ることができる射出成形方法を提供することができる。

【0060】

請求項6、7記載の発明によれば、上記射出成形用金型及び射出成形方法によって、歪みが少なく良好な光学面形状を持った高精度の光学素子を提供することができる。

【図面の簡単な説明】

【図1】本発明の射出成形用金型の概略断面図である。

【図2】本発明の実施の形態1における射出成形用金型の概略断面図である。

【図3】実施の形態1における樹脂充填時のキャビティ部分の拡大図である。

【図4】実施の形態2における冷却時のキャビティ部分の拡大図である。

【図5】本発明の実施の形態2における射出成形用金型の概略断面図である。

【図6】実施の形態2における樹脂充填時のキャビティ部分の拡大図である。

【図7】実施の形態2における冷却時のキャビティ部分の拡大図である。

【図8】本発明の実施の形態3における射出成形用金型の概略断面図である。

【図9】実施の形態3における樹脂充填時のキャビティ部分の拡大図である。

【図10】実施の形態3における冷却時のキャビティ部分の拡大図である。

【符号の説明】

1 射出成形用金型

2 移動金型

3 固定金型

4 金型駒

5 固定部材

6 弾性部材

9 スクリューシリンダー

10 ランナー

11 ゲート

12 キャビティ

31 射出成形用金型

32 固定金型

33 可動金型

34 金型駒

35 固定型板

36 弾性部材

41、42 光学面入子

43、44 非光学面入子

51 スクリューシリンダー

52 ランナー

53 ゲート

54 キャビティ

61 射出成形金型

62 固定金型

63 可動金型

64、65 光学面入子

66 金型駒

67 固定型板

68 弾性部材

71 スクリューシリンダー

72 ランナー

73 ゲート

74 キャビティ

91 射出成形用金型

92 固定金型

93 可動金型

94 光学面入子

95 光学面入子

96、97 光学面入子

98 固定型板

100 キャビティ

101、102 金型駒

103 弾性部材

104 スライドコア

105 ガイドレール

106 スクリューシリンダー

107 ランナー

108 ゲート

d 隙間

S 熱可塑性樹脂

Claims (7)

- 熱可塑性樹脂を用いて光学素子を形成する射出成形用金型において、

キャビティを構成する金型駒のいずれか一つ以上が摺動可能な金型駒で構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる部材との間に隙間を有し、その隙間には弾性部材が具備されていることを特徴とする射出成形用金型。 - 熱可塑性樹脂を用いて光学素子を形成する射出成形用金型において、

キャビティを構成する金型駒のうち固定金型側の金型駒が摺動可能に構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる固定型板との間に隙間を有し、その隙間には弾性部材が具備されていることを特徴とする射出成形用金型。 - 前記弾性部材の力量は、熱可塑性樹脂の転写圧力よりも弱い力量であることを特徴とする請求項1又は2記載の射出成形用金型。

- キャビティを構成する金型駒のいずれか一つ以上が摺動可能な金型駒で構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる部材との間に隙間を有し、その隙間には熱可塑性樹脂の転写圧力よりも弱い力量を有する弾性部材が具備された射出成形用金型により熱可塑性樹脂から光学素子を形成する射出成形方法であって、

熱可塑性樹脂の充填時に摺動可能な金型駒が熱可塑性樹脂の圧力方向に沿って摺動する工程と、

熱可塑性樹脂の冷却時にその体積収縮量に追従して金型駒を摺動させる工程と、

を有することを特徴とする射出成形方法。 - キャビティを構成する金型駒のうち固定金型側の金型駒が摺動可能に構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる固定型板との間に隙間を有し、その隙間には熱可塑性樹脂の転写圧力よりも弱い力量を有する弾性部材が具備された射出成形用金型により熱可塑性樹脂から光学素子を形成する射出成形方法であって、

熱可塑性樹脂の充填時に摺動可能な金型駒が熱可塑性樹脂の圧力方向に沿って摺動する工程と、

熱可塑性樹脂の冷却時にその体積収縮量に追従して金型駒を摺動させる工程と、

を有することを特徴とする射出成形方法。 - キャビティを構成する金型駒のいずれか一つ以上が摺動可能な金型駒で構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる部材との間に隙間を有し、その隙間には熱可塑性樹脂の転写圧力よりも弱い力量を有する弾性部材が具備された射出成形用金型を使用し、熱可塑性樹脂を素子材料として成形された光学素子であって、

熱可塑性樹脂の充填時に摺動可能な金型駒が熱可塑性樹脂の圧力方向に沿って摺動する工程と、熱可塑性樹脂の冷却時にその体積収縮量に追従して金型駒を摺動させる工程とを経て成形されたことを特徴とする光学素子。 - キャビティを構成する金型駒のうち固定金型側の金型駒が摺動可能に構成されており、その摺動可能な金型駒の反キャビティ面側とその摺動可能な金型駒を固定させる固定型板との間に隙間を有し、その隙間には熱可塑性樹脂の転写圧力よりも弱い力量を有する弾性部材が具備された射出成形用金型を使用し、熱可塑性樹脂を素子材料として成形された光学素子であって、

熱可塑性樹脂の充填時に摺動可能な金型駒が熱可塑性樹脂の圧力方向に沿って摺動する工程と、熱可塑性樹脂の冷却時にその体積収縮量に追従して金型駒を摺動させる工程とを経て成形されたことを特徴とする光学素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002245694A JP2004082482A (ja) | 2002-08-26 | 2002-08-26 | 射出成形用金型、射出成形方法及び光学素子 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002245694A JP2004082482A (ja) | 2002-08-26 | 2002-08-26 | 射出成形用金型、射出成形方法及び光学素子 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004082482A true JP2004082482A (ja) | 2004-03-18 |

| JP2004082482A5 JP2004082482A5 (ja) | 2005-09-08 |

Family

ID=32053809

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002245694A Pending JP2004082482A (ja) | 2002-08-26 | 2002-08-26 | 射出成形用金型、射出成形方法及び光学素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004082482A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004114628A (ja) * | 2002-09-27 | 2004-04-15 | Ricoh Co Ltd | プラスチック成形品の成形方法および射出成形用金型 |

| WO2009122866A1 (ja) * | 2008-03-31 | 2009-10-08 | 株式会社ホンダロック | 樹脂成形方法および樹脂成形用金型装置 |

| WO2017212907A1 (ja) * | 2016-06-08 | 2017-12-14 | 三菱電機株式会社 | 射出圧縮成形金型および射出圧縮成形方法 |

-

2002

- 2002-08-26 JP JP2002245694A patent/JP2004082482A/ja active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004114628A (ja) * | 2002-09-27 | 2004-04-15 | Ricoh Co Ltd | プラスチック成形品の成形方法および射出成形用金型 |

| WO2009122866A1 (ja) * | 2008-03-31 | 2009-10-08 | 株式会社ホンダロック | 樹脂成形方法および樹脂成形用金型装置 |

| US7988904B2 (en) | 2008-03-31 | 2011-08-02 | Kabushiki Kaisha Honda Lock | Resin molding process and resin-molding mold device |

| WO2017212907A1 (ja) * | 2016-06-08 | 2017-12-14 | 三菱電機株式会社 | 射出圧縮成形金型および射出圧縮成形方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101273591B1 (ko) | 사출성형장치 | |

| JP2009255468A (ja) | 2色成形用金型及び2色成形方法 | |

| JP2004082482A (ja) | 射出成形用金型、射出成形方法及び光学素子 | |

| JP4057385B2 (ja) | プラスチック成形品の成形方法および射出成形用金型 | |

| JP3476841B2 (ja) | プラスチックレンズの射出成形方法 | |

| JP2002326260A (ja) | プラスチック成形品の成形方法及び金型 | |

| JP4039848B2 (ja) | プラスチック光学部品の射出成形方法及び射出成形金型 | |

| JPH10119091A (ja) | 樹脂成形用金型 | |

| JP2006187969A (ja) | レンズ成形金型 | |

| JP4019134B2 (ja) | プラスチックの成形方法および成形用金型 | |

| JP2006284993A (ja) | プラスチック光学部品及びプラスチック光学部品の成形方法 | |

| JP2014151449A (ja) | 射出成形用金型及び射出成形方法 | |

| JP4714391B2 (ja) | 射出成形方法及びプラスチック成形品 | |

| JP3131620B2 (ja) | 射出圧縮成形法 | |

| JP4242621B2 (ja) | プラスチック光学部品の射出成形方法 | |

| JP3140486B2 (ja) | 厚肉品の射出成形方法 | |

| JP2004276540A (ja) | プラスチック成形品の製造装置 | |

| JP2001062870A (ja) | プラスチック成形用金型およびその成形方法 | |

| JP4574900B2 (ja) | プラスチック光学素子の射出成形方法及び射出成形金型 | |

| JP2002187168A (ja) | 光学素子成形用金型および光学素子成形品 | |

| JP3580560B2 (ja) | 弾性圧縮成形方法と弾性圧縮金型 | |

| JPH11114968A (ja) | 樹脂成形装置 | |

| JPS61290024A (ja) | プラスチツクレンズ成形用金型 | |

| JPH0788900A (ja) | 成形用金型装置 | |

| JP2010143129A (ja) | 樹脂レンズ成形方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050317 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050317 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061214 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070109 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20070731 |