JP2004002205A - ガラス基板の化学加工方法 - Google Patents

ガラス基板の化学加工方法 Download PDFInfo

- Publication number

- JP2004002205A JP2004002205A JP2003324189A JP2003324189A JP2004002205A JP 2004002205 A JP2004002205 A JP 2004002205A JP 2003324189 A JP2003324189 A JP 2003324189A JP 2003324189 A JP2003324189 A JP 2003324189A JP 2004002205 A JP2004002205 A JP 2004002205A

- Authority

- JP

- Japan

- Prior art keywords

- chemical processing

- glass substrate

- processing

- liquid

- processing liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 0 CC1CC(C)C(CC2)*CC2CCC1 Chemical compound CC1CC(C)C(CC2)*CC2CCC1 0.000 description 1

Images

Abstract

【解決手段】 化学加工液中にガラス基板を浸漬し、このガラス基板の外表面を構成する片側の一部若しくは全部または両側の一部若しくは全部を0.5〜10μm/分の加工速度で加工する。

【選択図】 図1

Description

1)ガラス基板に元々存在する表面キズを無くす。

2)パターニングされた薄膜を剥離した基板に残っているパターン跡を無くす。

3)ガラス基板の外表面の片側の全部を薄くし、その平坦性を高める。

4)ガラス基板の外表面の両側の全部を薄くし、その平坦性を高める。

5)ガラス基板の外表面の片側の一部に凹み部を作製し、各部の寸法と各面の平坦性を高める。

6)ガラス基板の外表面の両側の一部に凹み部を作製し、各部の寸法と各面の平坦性を高める。

7)3)〜6)のガラス基板を2枚の貼り合わせ基板と読み替えて、同じ目的のことを行なう。

1)蛍光灯下でも確認できる白濁が発生する。

2)最大0.2mm径のピットが発生する。図14は加工後の表面粗度計により測定した結果を示したグラフである。

3)ピットの直径は加工量の増大とともに大きくなる。図15はピットの直径と加工量との関係を示したグラフである。

4)最大50個/cm2のピットが発生する。図16は単位面積当りのピット数と加工量との関係を示したグラフである。図16より単位面積当りのピット数は加工量の増大とともに増加することが判る。

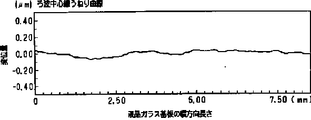

5)蛍光灯下で見えるウネリが発生する。図17は加工後の表面のウネリの状態を示したグラフである。

6)板厚の最大値と最小値との差が20〜100μmであり、不均一である。

7)加工前に人為的に付けた表面キズが加工により、幅も深さも大きくなる(図18及び19参照)。図18は加工前に意図的にキズを付けた表面の断面を示すグラフであり、図19は加工後の表面の断面を示すグラフである。

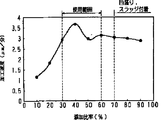

[実施例1]上述した化学加工装置1を用いて、素ガラスの化学加工を行なった例を以下に示す。下記の素ガラスを所定の加工速度を有する化学加工液にそれぞれ浸漬し、同一の加工量を研磨した場合における加工速度とガラス基板の表面状態の関係を検討した。結果を表1に示す。

(1)素ガラスのサイズとそれぞれの目標の化学加工量

No.1;縦320mm×横400mm×厚み1.1mm。目標の化学加工量;0.3mm。

No.2;縦400mm×横500mm×厚み0.7mm。目標の化学加工量;0.2mm。

(2)化学加工液の組成

水を溶媒として、フッ酸、塩酸、硝酸を化学加工成分として、各成分の配合割合を適宜変更して加工速度が0.5、1.0、3.0、5.0、10.0、13.0、15.0(単位;μm/分)になる化学加工液を調製した。

(1)素ガラスのサイズとそれぞれの目標の化学加工量

No.1;縦320mm×横400mm×厚み1.1mm。目標の化学加工量;0.3mm。

No.2;縦400mm×横500mm×厚み0.7mm。目標の化学加工量;0.2mm。

(2)化学加工液の組成

水を溶媒として、フッ酸5%、塩酸10%、硝酸5%を含有する化学加工液を使用した。

(3)素ガラスの受入検査と最終検査の方法

<板厚測定>

超音波式板厚計を用いて図8に示した測定位置の板厚を測定した。

<外観検査>

検査機器として蛍光灯(1500Lx以上)、集光灯(1万Lx以上)を使用し、検査機器の光源からガラス基板までの距離とガラス基板から測定者までの距離を共に300mmにして、ガラス基板に対する反射光と透過光を目視で確認した。

(4)実験結果

<加工速度>

素ガラスの片面に対して2.5μm/分であった。

<板厚>

表2に超音波板厚計によって測定した素ガラスの板厚を示した。

図9に化学加工前後における素ガラスのキズの有無を検査した結果を示した。図9の結果より、化学加工前に存在したキズが化学加工により消失したことが判る。

<表面の平坦性>

No.2の素ガラスを化学加工した後の表面状態を測定した結果を図10に示した。表2及び図10より、素ガラスの各位置において、均一に目標量を加工することができ、素ガラスの表面が平坦化されたことが判る。

(1)貼り合わせ液晶ガラス基板のサイズとそれぞれの目標の化学加工量

No.3;400mm×500mm×1.4mm。目標の化学加工量;両面合わせて0.4mm。

(2)化学加工液の組成

実施例2と同じ。

(3)受入検査と最終検査の方法

<板厚測定>

2枚の貼り合わせ液晶ガラス基板の表側の測定位置を図12に、裏側の測定位置を図13に示した。

<外観検査>

実施例2と同様に行なった。

(4)実験結果

<加工速度>

貼り合わせ液晶ガラス基板の片面に対して2.5μm/分であった。

<板厚>

表3に超音波板厚計によって測定した結果を示した。

化学加工前後におけるキズの有無を検査した結果を図11に示した。図11より、化学加工前に存在したキズが化学加工により消失したことが判る。

<表面の平坦性>

表3から、貼り合わせガラス基板の各位置において、均一に目標量を加工することができ、表面が平坦化されていることが判る。

(1)Cr剥離後のガラス基板のサイズとそれぞれの目標の化学加工量

No.4;縦400mm×横500mm×厚み0.7mm。目標の化学加工量;5μm。

(2)化学加工液の組成

実施例2と同様のものを用いた。

(3)受入検査と最終検査の方法

<板厚測定>

超音波式板厚計を用いて図8に示した測定位置の板厚を測定した。

<外観検査>

実施例2と同様に行なった。

(4)実験結果

<加工速度>

ガラス基板の片面に対して2.5μm/分であった。

<板厚>

表4に超音波板厚計によって測定した結果を示した。

パターン跡は化学加工により全て消失していることが確認された。

<表面の平坦性>

表4とパターン跡の消失結果から、液晶ガラス基板を均一に目標量加工することができ、表面が平坦化されたことが判る。

11 化学加工液貯溜槽

12 気泡発生装置

12a 気泡吐出部

13 溢出液受け槽

14 フィルター

15 ポンプ

16 化学加工液吐出装置

17 ガラス基板収納治具用保持具

18 ガラス基板収納治具

Claims (3)

- 化学加工液中にガラス基板を浸漬し、このガラス基板の外表面を構成する片側の一部若しくは全部または両側の一部若しくは全部を0.5〜10μm/分の加工速度で加工することを特徴とする化学加工方法。

- 化学加工液が、フッ酸、並びに塩酸、硫酸、リン酸、硝酸から選ばれる1種以上の無機酸を含有することを特徴とする請求項1に記載のガラス基板の化学加工方法。

- 化学加工液が、フッ酸、並びに塩酸、硫酸、リン酸、硝酸から選ばれる1種以上の無機酸及び陰イオン系界面活性剤を含有することを特徴とする請求項1に記載のガラス基板の化学加工方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003324189A JP2004002205A (ja) | 2001-04-12 | 2003-09-17 | ガラス基板の化学加工方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001114498 | 2001-04-12 | ||

| JP2003324189A JP2004002205A (ja) | 2001-04-12 | 2003-09-17 | ガラス基板の化学加工方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002110838A Division JP3523239B2 (ja) | 2001-04-12 | 2002-04-12 | ガラス基板の化学加工方法及びガラス基板 |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005059895A Division JP2005239546A (ja) | 2001-04-12 | 2005-03-04 | ガラス基板の化学加工方法 |

| JP2005059892A Division JP2005247687A (ja) | 2001-04-12 | 2005-03-04 | ガラス基板の化学加工方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004002205A true JP2004002205A (ja) | 2004-01-08 |

| JP2004002205A5 JP2004002205A5 (ja) | 2005-08-04 |

Family

ID=30445675

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003324189A Pending JP2004002205A (ja) | 2001-04-12 | 2003-09-17 | ガラス基板の化学加工方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004002205A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100677052B1 (ko) | 2005-06-17 | 2007-02-02 | 테크노세미켐 주식회사 | 액정 유리 기판용 식각액 조성물 |

| JP2007240572A (ja) * | 2006-03-06 | 2007-09-20 | Casio Comput Co Ltd | 液晶表示装置の製造方法 |

| JP2010191446A (ja) * | 2010-03-19 | 2010-09-02 | Casio Computer Co Ltd | 液晶表示装置の製造方法 |

| WO2019044757A1 (ja) * | 2017-08-31 | 2019-03-07 | 日本電気硝子株式会社 | ガラスのエッチング方法及びエッチング処理装置並びにガラス板 |

-

2003

- 2003-09-17 JP JP2003324189A patent/JP2004002205A/ja active Pending

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100677052B1 (ko) | 2005-06-17 | 2007-02-02 | 테크노세미켐 주식회사 | 액정 유리 기판용 식각액 조성물 |

| JP2007240572A (ja) * | 2006-03-06 | 2007-09-20 | Casio Comput Co Ltd | 液晶表示装置の製造方法 |

| JP2010191446A (ja) * | 2010-03-19 | 2010-09-02 | Casio Computer Co Ltd | 液晶表示装置の製造方法 |

| WO2019044757A1 (ja) * | 2017-08-31 | 2019-03-07 | 日本電気硝子株式会社 | ガラスのエッチング方法及びエッチング処理装置並びにガラス板 |

| JPWO2019044757A1 (ja) * | 2017-08-31 | 2020-08-13 | 日本電気硝子株式会社 | ガラスのエッチング方法及びエッチング処理装置並びにガラス板 |

| US11174195B2 (en) | 2017-08-31 | 2021-11-16 | Nippon Electric Glass Co., Ltd. | Method for etching glass, etching treatment device and glass sheet |

| JP7173018B2 (ja) | 2017-08-31 | 2022-11-16 | 日本電気硝子株式会社 | ガラスのエッチング方法及びエッチング処理装置並びにガラス板 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100380844B1 (ko) | 액정유리기판의 화학연마 방법 및 화학연마장치 | |

| KR101838339B1 (ko) | 디스플레이용 글래스 기판의 제조 방법, 글래스 기판 및 디스플레이용 패널 | |

| JP3523239B2 (ja) | ガラス基板の化学加工方法及びガラス基板 | |

| JP2004307318A (ja) | ガラスの切断分離方法、フラットパネルディスプレイ用ガラス基板及びフラットパネルディスプレイ | |

| JP3524540B2 (ja) | ガラス基板の化学加工方法・化学加工装置及びガラス基板 | |

| TW200837030A (en) | Substrate slimming apparatus and method of slimming substrate | |

| US20060144822A1 (en) | Apparatus and method for wet-etching | |

| KR101206923B1 (ko) | 매엽식 웨이퍼 세정 장치 | |

| US20160067749A1 (en) | Ultrasonic cleaning apparatus and method for cleaning | |

| JP2004002205A (ja) | ガラス基板の化学加工方法 | |

| TWI599547B (zh) | Method of manufacturing glass substrate, glass substrate, and display panel | |

| JP2005247687A (ja) | ガラス基板の化学加工方法 | |

| JP2004099437A (ja) | ガラス基板の化学加工方法及び化学加工装置 | |

| JP2005239546A (ja) | ガラス基板の化学加工方法 | |

| JP2007294596A (ja) | パネルのエッチング製作プロセスの方法及びその装置 | |

| JP5902050B2 (ja) | ディスプレイ用ガラス基板の製造方法、および、ディスプレイ用ガラス基板の製造装置 | |

| JP2006315929A (ja) | ガラス表面の研磨方法 | |

| JP2009018973A (ja) | 表面加工方法及び表面加工装置 | |

| TW201901146A (zh) | 玻璃板、玻璃板的端面檢查方法以及玻璃板的製造方法 | |

| KR102166837B1 (ko) | 디스플레이용 유리 기판의 제조 방법, 및, 디스플레이용 유리 기판의 제조 장치 | |

| CN213988841U (zh) | 批次型湿法刻蚀设备 | |

| JP5986223B2 (ja) | 液晶ガラスのエッチング装置に用いる薬液の更新方法、薬液更新用ノズル及び更新用薬液 | |

| JP4455018B2 (ja) | ガラス製品表面のフロスト処理方法 | |

| KR102350244B1 (ko) | 기판 처리 장치와 기판 처리 방법 및 진동발생장치 | |

| JP2007051017A (ja) | ディスプレイ用ガラス基板の処理方法及びその方法で処理されてなるディスプレイ用ガラス基板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Effective date: 20050304 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A621 | Written request for application examination |

Effective date: 20050304 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20050304 |

|

| A975 | Report on accelerated examination |

Effective date: 20050420 Free format text: JAPANESE INTERMEDIATE CODE: A971005 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050510 |

|

| A521 | Written amendment |

Effective date: 20050711 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A02 | Decision of refusal |

Effective date: 20060207 Free format text: JAPANESE INTERMEDIATE CODE: A02 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060407 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20060425 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Effective date: 20060623 Free format text: JAPANESE INTERMEDIATE CODE: A912 |