EP3586986B1 - Vorrichtung und verfahren zur submolekularen trockenreinigung und/oder zur hydrophilisierung der oberfläche von festkörpern - Google Patents

Vorrichtung und verfahren zur submolekularen trockenreinigung und/oder zur hydrophilisierung der oberfläche von festkörpern Download PDFInfo

- Publication number

- EP3586986B1 EP3586986B1 EP18179810.9A EP18179810A EP3586986B1 EP 3586986 B1 EP3586986 B1 EP 3586986B1 EP 18179810 A EP18179810 A EP 18179810A EP 3586986 B1 EP3586986 B1 EP 3586986B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- filter element

- lamp

- intermediate filter

- solid

- process chamber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/0035—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like

- B08B7/0057—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like by ultraviolet radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/0035—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/0035—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like

- B08B7/005—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like by infrared radiation

Definitions

- the invention relates to a device and a method for submolecular dry cleaning and/or for hydrophilizing the surface of solid bodies.

- the surface of solid bodies is continuously contaminated by the deposition of molecules from the air under normal conditions or from residual gas in a vacuum. Even after wet cleaning of the surface with cleaning agent/solvent and water, molecules of the contamination and also of the cleaning agent can still be found on the surface.

- the molecules, usually organic, deposited on the surface of solids change the chemical and physical properties of the surface, i.e. they distort its composition, reduce adhesion, cause hydrophobicity and the like, so that many industrial processes to which solids can be subjected, such as thin-film deposition, bonding and lithography, have a disruptive and destructive effect.

- VUV-UV light and free oxygen-containing radicals are used according to the state of the art.

- Such cleaning processes are known as “ozone cleaning”, “UV ozone cleaning” or “UV light cleaning”. These cleaning processes involve UV radiation, ozone (Os), oxygen radicals activated by UV radiation (O • ) or other oxygen-containing radicals such as the highly reactive hydroxyl radical ( • OH) ⁇ .

- the absorption edge of oxygen defines the 196 nm limit of the vacuum ultraviolet spectral range, VUV

- atomic oxygen is created in the form of individual oxygen atoms, which react quickly with O 2 molecules to form O 3 ozone molecules.

- the O 3 ozone molecules are relatively stable and have a lifespan of approx. 20 minutes under normal conditions.

- the ozone molecules are irradiated with UV light with a wavelength within the spectral range of 200-300 nm, they undergo strong photodissociation (Hartley absorption band with a maximum of approx. 250 nm).

- the photodissociation of ozone (O 3 ) produces significantly more free oxygen radicals (O • ) than the photodissociation of oxygen (O 2 ).

- the hydroxyl radical ( • OH) is formed from ozone and water molecules when exposed to UV rays.

- Free oxygen radicals (O • ) activated by VUV-UV radiation are reactive and can oxidize surfaces of organic samples as well as organic molecules adsorbed on a surface and even completely convert them to volatile CO 2 and H 2 O.

- the equipment available on the market for these processes is not suitable for cleaning the surface of sensitive substrates, such as thin-film polymers such as Formvar (polyvinyl formal) and Quantifoil ® , which also need to be hydrophilized.

- thin-film polymers such as Formvar (polyvinyl formal) and Quantifoil ®

- These polymer films are applied, for example, to TEM grids (TEM: transmission electron microscopy) with a diameter of 3.05 mm in order to immobilize microbial cells on them.

- TEM grids TEM: transmission electron microscopy

- a cell suspension is applied to the thin-film polymer and then subjected to immersion freezing.

- the polymer thin film must be hydrophilized, otherwise the cells will not adhere.

- UV-ozone cleaning processes with equipment available on the market, the polymer thin films and the surfaces of organic samples are usually thermally overloaded, damaged and even destroyed by continuous UV radiation.

- Plasma cleaning processes have the disadvantage that the plasma surrounding material is transferred to the surface of the mesh, so that the surface is not really cleaned.

- the surface only remains hydrophilic for about 30 to 60 seconds after cleaning.

- JP-S60 212226 A discloses a device for submolecular dry cleaning and/or hydrophilization of the surface of solid bodies according to the preamble of claim 1 and an associated method according to the preamble of claim 10.

- the object is achieved by a device and a method having the features of the independent claims.

- Advantageous embodiments are characterized in the subclaims.

- the device according to the invention and the method according to the invention advantageously offer an optimization option for the cleaning process for different materials and also an optimization option for the process parameters during the process.

- Dry cleaning means that the surface is not cleaned with solvents or the like, but that the contaminants on the surface of the solid body to be cleaned are removed or decomposed by means of process gases in combination with suitable radiation.

- submolecular means that the organic molecules (contamination) on the surface to be cleaned and their fragments created during cleaning are removed by complete oxidation to CO 2 and H 2 O.

- a process cell is introduced into the process chamber.

- the advantage of using a process cell is that sensitive organic materials, for example in the form of thin films, can be cleaned without any kind of damage to the organic solid being caused by UV radiation, since only surface oxidation occurs.

- the process cell can also be used advantageously for UV light-stimulated deposition of thin films, for example carbon films or organic thin films.

- Hard samples or other insensitive materials to be cleaned, for example knives or inorganic substrates for special applications, can also be cleaned in the process chamber without the process cell.

- the process gases used are oxygen and nitrogen, argon or another inert gas as a collision partner for the formation of ozone and radicals.

- water vapor is mixed into the process gases via a precursor dispenser as an additional process gas component to generate hydroxyl radicals ( • OH) or vapor of low molecular weight ketones (acetone) for UV-induced deposition of carbon thin films.

- hydroxyl radicals • OH

- acetone low molecular weight ketones

- the process gases are preferably mixed as required by means of a mixing device before being introduced into the process chamber and are preferably tempered by means of a heat exchanger or the like.

- the sample table can also be tempered using a heating device. This can also prevent material stresses in the solid body.

- the spectral range provided according to the invention covers the range from 140 to 160 nm, in which the absorption coefficient of oxygen (O 2 ) is up to 100x greater than at a wavelength of 183 nm, a wavelength that can be provided with a mercury lamp, for example.

- O 2 absorption coefficient of oxygen

- Another disadvantage of a continuous mercury lamp is that sensitive materials, such as organic thin films, can easily be overheated and destroyed. Generation of ozone by the Electrical discharges between electrodes are accompanied by dust production and thus material transfer, i.e. contaminants can reach the solid body.

- the spectral range is between 120 and 300 nm and a Xe lamp is particularly preferably used for this purpose, the emission of which covers the range from 120 to 196 nm, i.e. the range in which there is a particularly high absorption coefficient of molecular oxygen.

- ozone produced during the oxygen splitting is split in the spectral range from 200 to 300 nm and oxygen-containing radicals are formed.

- This gentle treatment can also be optimized by pulsed radiation. Therefore, a Xe flash lamp is particularly preferred. However, according to the invention, a lamp with continuous radiation is also suitable.

- pulsed light can also influence the reaction process, since a coordination of the repetition rate, the energy of the light pulse and the process gas flow means that ozone formed in the process chamber or the process cell cannot be converted into oxygen-containing radicals early on, but only at the surface of the solid body through irradiation.

- the pulse duration is preferably between 1 and 8 ⁇ s, particularly preferably between 2 and 4 ⁇ s and has an adjustable pulse energy in the range of 0.08 to 0.5 J and preferably an adjustable pulse repetition rate in the range of 1 to 250 Hz.

- the process chamber of the device according to the invention is designed according to the invention between a lamp module in which the lamp is arranged and a sample table for directly or indirectly receiving the solid body, wherein the process chamber can preferably be sealed from the environment by means of a flexible chamber bellows which lies sealingly against the lamp module and the sample table.

- the chamber bellows is preferably attached to the lamp module by suitable means and seals when placed on the sample table.

- the solid body In the case of the indirect arrangement of the solid body, it can be introduced into and removed from the process chamber, for example on a carrier or the like, in order to facilitate handling when required.

- the flexible chamber bellows is made of a polymer material that must be resistant to the activated/aggressive process gases (ozone, oxygen-containing radicals) within the process chamber.

- ozone, oxygen-containing radicals activated/aggressive process gases

- these are silicone or other transparent materials that are resistant to ozone and oxygen-containing radicals.

- the lamp module serves to reversibly fix or hold a lamp, whereby the lamp is also electrically contacted via the lamp module.

- a holder for fixing the lamp preferably in a lamp housing, as well as electrical connections are preferably provided inside the lamp module.

- the lamp in the lamp housing has an element, preferably a reflector, on the side facing away from the solid body, which reflects the corresponding part of the light, preferably in the entire spectral range, and redirects it in the direction of the solid body.

- an element preferably a reflector

- the lamp module is part of the gas supply system, which guides the already tempered process gas mixture into the process chamber via at least one, preferably two symmetrically placed through-openings in the lamp module.

- the lamp module therefore has at least one connection through which the mixed process gas is supplied.

- the lamp module may comprise a manometer, preferably a digital manometer, which is connected to the process chamber via the lamp module.

- the lamp or lamp housing has a window through which the light exits into the process chamber.

- MgF 2 is preferably chosen as the window material, which is transparent to light with a wavelength of 120 nm or higher.

- the aforementioned process cell which can advantageously be arranged in the process chamber, preferably with the aid of a quick coupling (magnetic coupling) or the like, is to guide the process gases to the solid body, to hold an intermediate filter element in the beam path and thus serves to convert the composition of the process gases and the spectral composition starting from the lamp in the direction of the solid body to be cleaned.

- a quick coupling magnetic coupling

- At least one intermediate filter element can be arranged in the beam path of the lamp and the solid body.

- the intermediate filter element can consist of different materials, preferably the material is selected from the following group: MgF 2 (transparent from 120 nm), quartz (transparent from 160 nm), sapphire (transparent from 210 nm) and bandpass filters (210 to 300 nm).

- the intermediate filter element divides the beam path or the space between the lamp, its window if applicable, and the solid body (the surface of the object to be cleaned) into two areas with different functions.

- molecular oxygen (O 2 ) is split into atomic oxygen using hard VUV radiation (120 to 196 nm), preferably from the Xe flash lamp.

- the atomic oxygen (O) reacts quickly with other oxygen molecules and nitrogen or another gas that acts as a third collision partner and forms ozone molecules (O 3 ).

- the ozone leaves this first area and is guided into the second area between the intermediate filter element and the solid.

- the intermediate filter element (quartz, sapphire or bandpass filter) lets through radiation from approx. 160 nm or 210 nm, for example to prevent a sensitive organic sample from being directly damaged by the hard VUV radiation.

- the intermediate filter element limits the space of the process gas mixture to a height of preferably approx. 3 to 5 mm of the first area, which corresponds to a gas volume to be ionized of approx. 2 ml, and thus ensures effective ionization of the oxygen and ozone formation in the process gas mixture as well as attenuation of the hard VUV radiation at a gas flow of preferably 0.2 to 5 L/min and a flash repetition rate of preferably 5 to 50 Hz.

- the radiation from 160 nm or from 210 nm that is passed through the intermediate filter element causes the splitting of ozone molecules in the second area of the process cell above the surface of the solid.

- the light with a wavelength of up to 300 nm is absorbed by the ozone and weakened and this creates oxygen radicals which oxidize the contaminants on the surface of the solid body/object to be cleaned.

- the process cell is formed from a preferably cylindrical hollow body which is open on opposite sides and which preferably has a flange or the like at the free ends in order to provide security against tilting during assembly and to seal the process chamber between the lamp module and the sample table in the assembled state.

- the lamp or its lamp housing preferably protrudes into the process cell, wherein preferably the lamp housing corresponds to the cross section, preferably the inner diameter of the cylindrical hollow body, so that the lamp housing extends into the hollow body.

- the process cell is held on the lamp module by a fixing means, preferably this is done by magnetic means.

- At least 1, preferably 2 or more radially distributed inlet openings with a total cross-section of preferably at least 70 mm 2 are provided in the outer surface of the hollow body, through which the process gases from the process chamber can enter the hollow body of the process cell below the lamp or the lamp housing.

- a means Adjacent to the inlet openings on the side facing away from the lamp, a means is preferably provided to direct the incoming process gases, preferably into the middle of the hollow body, so that they reach the beam path of the light directly.

- This means is preferably a circumferential shoulder, so that space remains in the center to direct the process gases further towards the sample table.

- this space is limited by the intermediate filter element, which is held in the interior of the hollow body by means.

- These means can be designed in different ways, but the important thing is that there is space between the intermediate filter element and the inner wall of the hollow body, in which there is at least one, preferably two or more through-openings in the direction of the sample table.

- This means is preferably a circumferential shoulder on which the intermediate filter element rests and in which there is at least one, preferably two or more through-openings with a total cross-section of preferably at least 45 mm2 .

- the process gases penetrate further through the axial through-openings to the solid body.

- the process gases are preferably directed by a means in the direction of the solid body, i.e. into the center.

- This is preferably a circumferential shoulder, which preferably has a beveled side for guiding the process gases.

- the gas supply system of the device is preferably designed such that the composition of the process gas(es), their pressure and their temperature can be controlled before and during the process, wherein the process gases are supplied to or discharged from the process chamber.

- the gas supply system comprises various means, such as preferably mixing devices, gas flow meters, heat exchangers, valves, pumps and the like.

- the gas supply system has a connection for one or more analysis devices, preferably a spectrophotometer and residual gas analyzer (RGA) for analyzing the reaction products when optimizing the cleaning and thin-film deposition processes in the reaction chamber/cell of the device.

- analysis devices preferably a spectrophotometer and residual gas analyzer (RGA) for analyzing the reaction products when optimizing the cleaning and thin-film deposition processes in the reaction chamber/cell of the device.

- RAA residual gas analyzer

- the gas supply system preferably has gas flow meters with which the flows of each process gas and the discharge flow can be adjusted separately.

- the gas flows are preferably in the range of 0.2 to 15 rpm.

- the gas flow and the repetition rate of the light pulse are optimized depending on the ozone content in the discharged process gas. During optimization, the gas pressure and the working distance between the lamp and the solid body can also be adjusted.

- the process gases are preferably extracted after the process chamber via gas flow meters either using a suction nozzle or freely discharged.

- the pressure in the process chamber can be adjusted using valves, preferably needle valves, and the suction nozzle.

- a purge/shield gas mixture (1/1, e.g. O 2 /N 2 or O 2 /Ar) with a flow rate of up to approx. 15 L/min can be fed directly to the connection of the process chamber to purge it and protect the sample by opening the individual gas valves of the different process gases.

- the introduction of the process gases takes from a few seconds (to protect the sample during infeed and outfeed / arrangement and removal) to several hours (flushing).

- the duration of the shield gas flow can be limited to 2 minutes, for example, using a suitable device, such as a time relay, in order to have your hands free when discharging / removing the sample.

- the device preferably has means for controlling the individual components of the device, which can be operated manually or by a computer-aided control device.

- the process is particularly advantageous to control the process depending on the results of a spectral analysis of the light absorption in the exhaust gas line and/or a residual gas analysis using, for example, a quadrupole mass spectrometer, i.e. the process gases and the desorption and reaction products that are discharged from the process chamber.

- a quadrupole mass spectrometer i.e. the process gases and the desorption and reaction products that are discharged from the process chamber.

- the composition of the top sample layer can be analyzed, the process optimized and the end of the cleaning and/or hydrophilization process determined.

- control device serves to control the gas supply system and the lamp in order to ensure that the process is carried out in a manner that is tailored to the corresponding solid body.

- the device has a stand on which the lamp module and the sample table are arranged and which is designed to vary the distance between the lamp module and the sample table.

- the adjustable working distance ie the distance between the lamp and the sample, is between 1 and 25 mm.

- the chamber bellows In the specified working range, the chamber bellows always lies tightly against the lamp module, to which the chamber bellows is preferably attached, and the sample table.

- the working area is not limited by the tripod, but by the elastic chamber bellows, which can of course be adapted by appropriate design of the geometry.

- the entire adjustment range of the stand which is larger than the working area, allows the solid body to be placed and removed from the sample table and/or the process cell, since the distance can be increased so that the chamber bellows lifts off the sample table and the solid body or process cell are accessible.

- the device comprises various means which are generally known to the person skilled in the art and which he selects in order to provide the device described above with the required functions and to carry out the method.

- the device and method according to the invention can be used advantageously in a variety of ways, for example for cleaning a Si substrate before spin coating or loading it with thin sections, for hydrophilizing Quantifoil TEM grids and for cleaning/hydrophilizing a knife for ultramicrotomy.

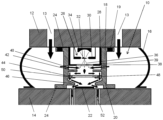

- FIG. 1 shows a process chamber 10 for a device according to the invention, which is otherwise not shown.

- the process chamber 10 is formed between a lamp module 12 and a sample table 14 and is separated and sealed from the environment by an elastic chamber bellows 16, preferably made of silicone.

- the lamp module 12 has two Gas inlets 13 for process gases (gas flows are shown by arrows), which are mixed and tempered before being introduced into the process chamber 10.

- the solid body 22 to be treated is arranged lying on the sample table 14.

- the cylindrical hollow body 20 has a flange 24 at each of its two ends, which are aligned with the lamp module 12 or the sample table 14, in order to ensure a secure stand and secure support without tilting relative to the lamp module 12 and the sample table 14.

- the process cell 18 is held on the lamp module 12 by magnetic means 19. The process cell 18 is positioned by sliding it onto the lamp housing 28. The process cell 18 can thus be easily positioned and removed from the process chamber 10 without tools.

- the lamp 26 has two electrodes 30 between which the flash discharge 32 takes place.

- a reflector 34 is arranged on the side of the lamp 26 facing the lamp module 12, so that the generated light 36 (indicated by arrows) is directed either directly or by reflection in the direction of the sample table 14.

- an exit opening 38 is provided in the direction of the sample table 14 for the exit of the light 36, which is closed with a window 39 made of MgF 2 in order to provide the spectral range of the lamp emission from 120 nm.

- the cylindrical hollow body 20 has in its outer surface below the lamp housing 28 inlet openings 40 for the process gases that enter the interior of the process cell 18 from the process chamber 10.

- three circumferential shoulders 42, 44, 46 are formed in the interior of the process cell 18 or in the cylindrical hollow body 20 at a distance from one another, the inner diameter of the hollow body 20 being reduced only in the area of the shoulders 42, 44, 46.

- the first shoulder 42 is arranged in the direction of the sample table 14 below the inlet openings 40, so that the process gases flowing in through the inlet openings 40 are guided to the center, i.e. into the area below the outlet opening 38 for the light 36.

- the inner diameter reduced by the first shoulder 42 corresponds to the diameter of the outlet opening 38 for the light 36.

- Below the first shoulder 42 the space for the incoming process gases is delimited by an intermediate filter element 48, the edge of which rests on the second shoulder 44.

- the intermediate filter element 48 In the second shoulder 44, between the inner wall of the cylindrical hollow body 20 and the intermediate filter element 48, i.e.

- the process gases after passing through the through openings 50, strike the third shoulder 46 perpendicularly, the side of which facing the second shoulder is beveled. Due to this beveling of the third shoulder 46, the process gases are guided into the middle of the process cell 18 and thereby strike the solid body 22.

- the process gases reach outlet openings 52 provided in the sample table 14, through which the process gases are discharged from the process chamber 10 and preferably fed to analytical devices (not shown here) for determining the composition of the discharged process gases with desorption and reaction products.

- Molecular oxygen (O 2 ) (component of the process gas mixture) is split into atomic oxygen within the process cell 18 by means of hard VUV radiation 36 generated by the Xe flash lamp 26.

- the atomic oxygen (O) reacts rapidly with other oxygen molecules and with nitrogen (component of the process gases) as a third collision partner in the region of the process cell 18 between the window 39 and the intermediate filter element 48 and forms ozone molecules (O 3 ).

- the ozone leaves this area together with the other components of the process gas and passes through the through openings 50 in the third section 46 around the intermediate filter element 48.

- the intermediate filter element 48 for example made of quartz or sapphire, mainly only lets through UV radiation, ie from 160 nm or 210 nm, in order not to directly damage the solid body 22, which can be a sensitive organic sample, with the hard VUV radiation.

- the intermediate filter element 48 limits the height of the area between the window 39 and the intermediate filter element 48, for example to approximately 3 to 5 mm. As a result, this area offers space for approximately 2 mL of process gas for ionization, for example, and thus enables effective ionization of the process gas and attenuation of the hard VUV radiation at a gas flow of, for example, 0.5 to 5 L/min and, for example, a flash repetition rate of 5 to 50 Hz.

- the material of the intermediate filter element 48 can be selected, for example, between MgF 2 , quartz, sapphire or a bandpass filter (210 to 300 nm).

- the UV radiation passed through the intermediate filter element 48 will split the ozone molecules in the above-described area.

- the oxygen radicals created thereby oxidize the contaminants on the surface of the solid body 22.

- Hard samples of various geometries are cleaned in the process chamber even without the process cell.

- the process cell 18 is only used for cleaning sensitive organic samples and for UV light-stimulated deposition of organic thin films.

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Health & Medical Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Investigating Or Analysing Materials By Optical Means (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung und ein Verfahren zur submolekularen Trockenreinigung und/oder zur Hydrophilisierung der Oberfläche von Festkörpern.

- Durch eine Abscheidung von Molekülen aus der Luft unter Normalbedingungen oder auch aus Restgas im Vakuum wird die Oberfläche von Festkörpern kontinuierlich verschmutzt. Selbst nach einer Nassreinigung der Oberfläche mit Reinigungs-/Lösungsmittel und Wasser finden sich noch Moleküle der Verunreinigung und zudem des Reinigungsmittels auf der Oberfläche.

- Die auf der Oberfläche von Festkörpern abgeschiedenen, üblicherweise organischen Moleküle verändern die chemischen und physikalischen Eigenschaften der Oberfläche, d. h. diese verfälschen deren Zusammensetzung, reduzieren eine Adhäsion, verursachen Hydrophobizität und dergleichen, so dass bei vielen industriellen Verfahren, denen Festkörper unterzogen werden können, wie beispielsweise Dünnschichtabscheidung, Verklebung und Lithographie, eine störende und zerstörende Wirkung gegeben ist.

- Um die Reste der organischen Reinigungsmittel sowie die adsorbierten Molekülen der ursprünglichen Verunreinigung zu eliminieren und damit eine saubere und hydrophilisierte Oberfläche für beispielsweise eine Beschichtung optischer Elemente, eine Verklebung, d. h. eine Beschichtung mit einem Kleber, Aufbringung einer Lithographiestruktur, empfindliche Analytik und chemische Mikroskopieverfahren bereitzustellen, werden nach dem Stand der Technik VUV-UV Licht und freie sauerstoffhaltige Radikale eingesetzt.

- Solche Reinigungsprozesse sind als beispielsweise "Ozon-Reinigung", "UV-Ozon-Reinigung" oder eine "UV-Licht-Reinigung" bekannt. Bei diesen Reinigungsprozessen sind UV-Strahlung, Ozon (Os), mit der UV-Strahlung aktivierte Sauerstoffradikale (O•) oder auch andere sauerstoffhaltige Radikale wie das hochreaktive Hydroxyl-Radikal (•OH)·beteiligt.

- Durch Absorption harter VUV/Vakuum-Ultravioletter-Strahlung durch O2-Moleküle (Absorptionskante des Sauerstoffs definiert die 196 nm Grenze des Vakuum-Ultraviolett-Spektralbereiches, VUV) entsteht atomarer Sauerstoff in Form einzelner Sauerstoffatome, der schnell mit O2 Molekülen reagiert und O3 Ozonmoleküle bildet. Die O3 Ozonmoleküle sind relativ stabil und weisen unter Normalbedingungen eine Lebensdauer von ca. 20 min auf. Bei der Bestrahlung der Ozon-Moleküle mit UV-Licht mit einer Wellenlänge innerhalb des Spektralbereiches von 200-300 nm findet deren starke Photodissoziation statt (Hartley-Absorptionsbande mit ca. 250 nm Maximum). Bei der Photodissoziation des Ozons (O3) entstehen wesentlich mehr freie Sauerstoffradikale (O•) als bei der Photodissoziation des Sauerstoffs (O2). Das Hydroxyl-Radikal (•OH) entsteht aus Ozon und Wassermolekülen beim Auftreffen von UV-Strahlen.

- Mit der VUV-UV-Strahlung aktivierte freie Sauerstoffradikale (O•) sind reaktiv und können Oberflächen organischer Proben sowie auf einer Oberfläche adsorbierte organische Moleküle oxidieren und diese sogar vollständig bis zu flüchtigen CO2 und H2O umsetzen.

- Jedoch ist die auf dem Markt verfügbare Ausrüstung zu diesen Verfahren nicht zur Reinigung der Oberfläche empfindlicher Substrate, wie beispielsweise bei Dünnschicht-Polymeren, wie Formvar (Polyvinylformal) und Quantifoil®, die zudem hydrophilisiert werden sollen, geeignet. Diese Polymerfolien werden beispielsweise auf TEM-Netzchen (TEM: Transmissionselektronenmikroskopie) mit einem Durchmesser von 3,05 mm) aufgebracht, um darauf mikrobielle Zellen zu immobilisieren. Dazu wird eine Zellsuspension auf das Dünnschicht-Polymer aufgebracht und anschließend einer Tauchfrierung unterzogen. Die polymere Dünnschicht muss dabei hydrophilisiert vorliegen, da sonst die Zellen nicht haften. Bei den UV-Ozon-Reinigungsverfahren mit auf dem Markt verfügbaren Geräten werden die polymeren Dünnschichten sowie die Oberflächen organischer Proben mit kontinuierlicher UV-Strahlung üblicherweise thermisch überlastet, beschädigt und sogar zerstört.

- Eine Nassreinigung ist für die mit Formvar oder Quantifoil® bedeckten TEM-Netzchen ausgeschlossen, weil die Polymerdünnschicht sehr leicht durch die Kräfte der Oberflächenspannung des Wassers zerstört wird.

- Plasmareinigungsverfahren haben den Nachteil, dass eine Übertragung des Plasmaumgebungsmaterials auf die Oberfläche des Netzchens erfolgt, so dass keine wirklich gereinigte Oberfläche vorliegt. Zudem bleibt die Oberfläche nach der Reinigung nur ca. 30 bis 60 sec hydrophil.

- Konventionelle Vorrichtungen zur submolekularen Trockenreinigung und/oder Hydrophilisierung der Oberfläche von Festkörpern werden in

JP S60 212226 A EP 2 177 278 A1 ,EP 0 510 503 A2 ,US 2002/129833 A1 undUS 2012/274924 A1 offenbart.JP S60 212226 A - Es ist daher Aufgabe der Erfindung, eine Vorrichtung und ein Verfahren zur Reinigung von Oberflächen von Festkörpern zu schaffen, die bzw. das zumindest teilweise die Nachteile des Standes der Technik überwindet.

- Die Aufgabe wird durch eine Vorrichtung und ein Verfahren mit den Merkmalen der unabhängigen Ansprüche gelöst. Vorteilhafte Ausgestaltungen sind in den Unteransprüchen gekennzeichnet. Die erfindungsgemäße Vorrichtung und das erfindungsgemäße Verfahren bieten vorteilhafterweise eine Optimierungsmöglichkeit des Reinigungsprozess für verschiedene Materialien und auch eine Optimierungsmöglichkeit der Prozessparameter während des Verfahrens. Nachstehend werden diese Aspekte noch eingehend erläutert.

- Die vorliegende Erfindung bezieht sich auf einen Gegenstand, der in den beigefügten Ansprüchen definiert ist. Die nachfolgende Beschreibung unterliegt dieser Einschränkung. Jegliche Offenbarung, die außerhalb des Anwendungsbereichs der Ansprüche liegt, ist nur für illustrative und vergleichende Zwecke gedacht.

- Trockenreinigung bedeutet, dass die Oberfläche nicht mit Lösungsmitteln oder dgl. gereinigt wird, sondern dass eine Entfernung bzw. Zersetzung der Verunreinigungen auf der Oberfläche des zu reinigenden Festkörpers mittels der Prozessgase in Verbindung mit einer geeigneten Strahlung erfolgt.

- Nachstehende Ausführungen betreffen, auch wenn es nicht explizit beschrieben ist, die erfindungsgemäße Vorrichtung und das erfindungsgemäße Verfahren gleichermaßen.

- Submolekular bedeutet in diesem Kontext, dass die auf der zu reinigenden Oberfläche befindlichen organischen Moleküle (Verunreinigung) und auch deren bei der Reinigung entstehenden Fragmente durch vollständige Oxidation zu CO2 und H2O entfernt werden.

- In die Prozesskammer ist erfindungsgemäß eine Prozesszelle eingebracht.

- Der Vorteil der Verwendung einer Prozesszelle besteht darin, dass insbesondere empfindliche, organische Materialien, beispielsweise in Form von Dünnschichten, da ausschließlich eine Oberflächenoxidation erfolgt, gereinigt werden können, ohne dass es zu einer wie auch immer gearteten Schädigung des organischen Festkörpers durch UV-Bestrahlung kommen kann. Auch kann die Prozesszelle vorteilhafterweise für die UV-Licht stimulierte Abscheidung von Dünnschichten, beispielsweise Kohlenstoffschichten oder organische Dünnschichten, verwendet werden. Harte Proben oder sonstige unempfindliche, zu reinigende Materialien, beispielsweise Messer oder anorganische Substrate für spezielle Anwendungen, können in der Prozesskammer auch ohne die Prozesszelle gereinigt werden.

- Die Funktion der Prozesszelle wird im Rahmen der Beschreibung noch näher erläutert.

- Als Prozessgase werden Sauerstoff und Stickstoff, Argon oder ein anderes inertes Gas als Stoßpartner für die Bildung von Ozon und Radikalen verwendet.

- Optional wird über einen Precursorspender Wasserdampf als weitere Prozessgaskomponente zur Erzeugung von Hydroxyl-Radikalen (•OH) oder Dampf niedermolekularer Ketone (Aceton) zur UV-induzierten Abscheidung Kohlenstoff-Dünnschichten in die Prozessgase eingemischt. Andere Beimischungen können je nach Bedarf zur Erzeugung spezifischer Schichten vorgenommen werden.

- Die Prozessgase werden vorzugsweise vor Einleitung in die Prozesskammer in erforderlicher Weise mittels einer Mischeinrichtung gemischt und vorzugsweise mittels eines Wärmetauschers oder dergleichen temperiert.

- Um einen übermäßigen Temperaturabfall beim Auftreffen der Prozessgase auf den zu reinigenden Festkörper, insbesondere zum Anfang des Reinigungsverfahrens zu vermeiden, kann der Probentisch ebenfalls über eine Heizungseinrichtung temperierbar sein. Zudem können dadurch Materialspannungen im Festkörper vermieden werden.

- Vorteilhafterweise wird durch den erfindungsgemäß vorgesehenen Spektralbereich der Bereich von 140 bis 160 nm abgedeckt, in dem der Absorptionskoeffizient von Sauerstoff (O2) bis zu 100x größer als bei einer Wellenlänge von 183 nm ist, einer Wellenlänge, die beispielsweise mit einer Quecksilberlampe bereitstellt werden kann. Zudem ist bei einer kontinuierlichen Quecksilberlampe nachteilig, dass damit empfindliche Materialien, wie organische Dünnschichten, leicht überhitzt und zerstört werden können. Erzeugung des Ozons durch die elektrischen Entladungen zwischen Elektroden ist mit Staubproduktion und damit Materialübertragungen begleitet, d. h., dass Verunreinigungen auf den Festkörper gelangen können.

- Nach einer besonders bevorzugten Ausführungsform liegt der Spektralbereich zwischen 120 und 300 nm und besonders bevorzugt wird dazu eine Xe-Lampe eingesetzt, deren Emission den Bereich von 120 bis 196 nm abdeckt, also den Bereich, in dem ein besonders hoher Absorptionskoeffizient molekularen Sauerstoffs gegeben ist. Gleichzeitig wird während der Sauerstoffspaltung produziertes Ozon in dem Spektralbereich von 200 bis 300 nm aufgespalten und sauerstoffhaltige Radikale gebildet. Dabei wird durch Begrenzung des Spektralbereichs der effektive Energieeintrag in den Festkörper limitiert, so dass dieser materialschonend gereinigt werden kann.

- Diese schonende Behandlung kann zudem durch eine gepulste Strahlung optimiert werden. Daher ist eine Xe-Blitzlampe besonders bevorzugt. Erfindungsgemäß ist aber auch eine Lampe mit einer kontinuierlichen Strahlung geeignet.

- Durch den Einsatz von gepulstem Licht kann zudem die Reaktionsführung beeinflusst werden, da eine Abstimmung von Wiederholungsrate, Energie des Lichtpulses und dem Prozessgasfluss dazu führt, dass gebildetes Ozon in der Prozesskammer bzw. der Prozesszelle nicht frühzeitig, sondern erst an der Oberfläche des Festkörpers durch die Bestrahlung zu sauerstoffhaltigen Radikalen umgesetzt werden kann.

- Die Pulsdauer liegt vorzugsweise zwischen 1 und 8 µs, besonders bevorzugt zwischen 2 und 4 µs und weist eine einstellbare Pulsenergie im Bereich von 0.08 bis 0.5 J auf und vorzugsweise eine einstellbare Pulswiederholungsrate im Bereich von 1 bis 250 Hz.

- Die Prozesskammer der erfindungsgemäßen Vorrichtung ist erfindungsgemäß zwischen einem Lampenmodul, in dem die Lampe angeordnet ist, und einem Probentisch zur unmittelbaren oder mittelbaren Aufnahme des Festkörpers ausgebildet, wobei die Prozesskammer vorzugsweise mittels eines flexiblen Kammerbalgs, der an dem Lampenmodul und dem Probentisch dichtend anliegt, gegenüber der Umgebung abdichtbar ist. Vorzugsweise ist der Kammerbalg am Lampenmodul über geeignete Mittel festgelegt und dichtet beim Aufsetzen auf dem Probentisch ab.

- Bei der mittelbaren Anordnung des Festkörpers kann dieser beispielsweise auf einem Träger oder dergleichen in die Prozesskammer eingebracht und entnommen werden, um die Handhabung bei Bedarf zu erleichtern.

- Vorzugsweise ist der flexible Kammerbalg aus einem polymeren Werkstoff ausgebildet, der gegenüber den aktivierten/aggressiven Prozessgasen (Ozon, sauerstoffhaltige Radikale) innerhalb der Prozesskammer beständig sein muss. Vorzugsweise sind dies ein Silikon oder andere transparente Materialien, die gegenüber Ozon und sauerstoffhaltigen Radikalen beständig sind.

- Das Lampenmodul dient, wie bereits ausgeführt, der reversiblen Festlegung bzw. Aufnahme einer Lampe, wobei über das Lampenmodul auch eine elektrische Kontaktierung der Lampe erfolgt.

- Eine Halterung zur Fixierung der Lampe, vorzugsweise in einem Lampengehäuse, sowie elektrische Anschlüsse sind vorzugsweise im Inneren des Lampenmoduls vorgesehen. Der eigentliche Lampenkörper, der das Licht abgibt, ragt aus dem Lampenmodul heraus.

- Um die Ausbeute an Licht zu optimieren, weist die Lampe im Lampengehäuse auf der von dem Festkörper abgewandten Seite ein Element, vorzugsweise einen Reflektor auf, der den entsprechenden Teil des Lichts, vorzugsweise im gesamten Spektralbereich reflektiert und in Richtung des Festkörpers umlenkt.

- Zudem ist das Lampenmodul Teil des Gasführungssystems, das über mindestens eine, bevorzugt zwei symmetrisch platzierte Durchgangsöffnungen im Lampenmodul die schon temperierte Prozessgasmischung in die Prozesskammer leitet. Daher weist das Lampenmodul mindestens einen Anschluss auf, über den das gemischte Prozessgas zugeführt wird.

- Vorzugsweise kann das Lampenmodul ein Manometer aufweisen, vorzugsweise ein digitales Manometer, das über das Lampenmodul mit der Prozesskammer verbunden ist.

- Die Lampe bzw. das Lampengehäuse weist ein Fenster auf, durch das das Licht in die Prozesskammer austritt. Als Fenstermaterial wird vorzugsweise MgF2 gewählt, das für das Licht mit Wellenlänge ab 120 nm durchlässig ist.

- Die bereits genannte Prozesszelle, die vorteilhafterweise in der Prozesskammer, vorzugsweise mit Hilfe einer Schnellkupplung (Magnetkupplung) oder dergleichen angeordnet werden kann, ist zur Führung der Prozessgase zum Festkörper, zur Halterung eines Zwischenfilterelements im Strahlengang ausgebildet und dient somit der Umwandlung der Zusammensetzung der Prozessgase und der spektralen Zusammensetzung ausgehend von der Lampe in Richtung des zu reinigenden Festkörpers.

- So kann vorzugsweise mittels der Prozesszelle zumindest ein Zwischenfilterelement im Strahlengang der Lampe und dem Festkörper angeordnet werden.

- Das Zwischenfilterelement kann aus unterschiedlichen Materialien bestehen, vorzugsweise ist das Material ausgewählt aus nachfolgender Gruppe: MgF2 (transparent ab 120 nm), Quarz (transparent ab 160 nm), Saphir (transparent ab 210 nm) und Bandpassfilter (210 bis 300 nm).

- Durch das Zwischenfilterelement wird der Strahlengang bzw. der Raum zwischen der Lampe, gegebenenfalls deren Fenster und dem Festkörper (der Oberfläche des zu reinigenden Objekts) in zwei Bereiche mit unterschiedlichen Funktionen eingeteilt.

- In dem ersten Bereich zwischen der Lampe, gegebenenfalls dem Fenster und dem Zwischenfilterelement wird molekularer Sauerstoff (O2) mit harter VUV-Strahlung (120 bis 196 nm), vorzugsweise von der Xe-Blitzlampe in atomaren Sauerstoff aufgespalten. Der atomare Sauerstoff (O) reagiert in diesem Bereich schnell mit anderen Sauerstoffmolekülen und Stickstoff oder einem anderen als dritten Stoßpartner fungierendem Gas und bildet Ozon-Moleküle (O3). Das Ozon verlässt diesen ersten Bereich und wird in den zweiten Bereich zwischen dem Zwischenfilterelement und dem Festkörper geleitet. Das Zwischenfilterelement (Quartz, Saphir oder Bandpassfilter) lässt die Strahlung ab ca. 160 nm bzw. 210 nm durch, um beispielsweise eine empfindliche organische Probe nicht direkt mit der harten VUV-Strahlung zu beschädigen. Das Zwischenfilterelement beschränkt den Raum der Prozessgasmischung auf eine Höhe von vorzugsweise ca. 3 bis 5 mm des ersten Bereichs, dies entspricht einem zu ionisierendem Gasvolumen von ca. 2 ml, und sichert somit eine effektive Ionisierung des Sauerstoffs und Ozonbildung in der Prozessgasmischung sowie eine Abschwächung der harten VUV-Strahlung bei einem Gasfluss von vorzugsweise 0,2 bis 5 L/min und einer Blitzwiederholungsrate von vorzugsweise 5 bis 50 Hz.

- Die mit dem Zwischenfilterelement durchgelassene Strahlung ab 160 nm bzw. ab 210 nm bewirkt in dem zweiten Bereich der Prozesszelle über der Oberfläche des Festkörpers die Aufspaltung von Ozon-Molekülen. Das Licht der Wellenlänge bis 300 nm wird durch das Ozon absorbiert und abgeschwächt und dadurch entstehen Sauerstoffradikale, welche die Verunreinigungen an der Oberfläche des Festkörpers/zu reinigenden Objektes oxidieren.

- Bei der Verwendung eines Bandpassfilters (210 bis 300 nm) als Zwischenfilterelement wird ein unnötiger Energieeintrag in den Festkörper durch die Lichteinstrahlung (>300 nm) vermieden, sodass dieser ausschließlich durch die Oberflächenoxidierung gereinigt und damit eine Schädigung aufgrund der Bestrahlung mit dem VUV-UV und sichtbaren Licht verhindert wird.

- Die Prozesszelle ist nach einer bevorzugten Ausführungsform aus einem vorzugsweise zylindrischen Hohlkörper ausgebildet, der an gegenüberliegenden Seiten offen ist und der vorzugsweise an den freien Enden einen Flansch oder dergleichen aufweist, um eine Sicherheit gegen ein Verkippen bei der Montage zu haben und im montierten Zustand die Prozesskammer zwischen Lampenmodul und Probentisch abzudichten.

- Die Lampe bzw. deren Lampengehäuse ragen vorzugsweise in die Prozesszelle hinein, wobei vorzugsweise das Lampengehäuse mit dem Querschnitt, vorzugsweise dem Innendurchmesser des zylindrischen Hohlkörpers korrespondiert, so dass sich das Lampengehäuse in den Hohlkörper erstreckt.

- Dies erleichtert vorteilhafterweise die Montage und Demontage der Prozesszelle und gibt eine präzise Anordnung der Prozesszelle vor.

- Vorzugsweise wird die Prozesszelle am Lampenmodul über ein Mittel zur Fixierung gehalten, vorzugsweise erfolgt dies über magnetische Mittel.

- In der Mantelfläche des Hohlkörpers sind zumindest 1, vorzugsweise 2 oder mehrere radialverteilte Einlassöffnungen mit vorzugsweise zumindest 70 mm2 Gesamtquerschnitt vorgesehen, durch die die Prozessgase aus der Prozesskammer in den Hohlkörper der Prozesszelle unterhalb der Lampe bzw. des Lampengehäuses eintreten können.

- Benachbart zu den Einlassöffnungen auf der der Lampe abgewandten Seite ist vorzugsweise ein Mittel vorgesehen, um die eintretenden Prozessgase zu lenken, vorzugsweise in die Mitte des Hohlkörpers, so dass diese direkt in den Strahlengang des Lichtes gelangen. Vorzugsweise ist dieses Mittel ein umlaufender Absatz, so dass im Zentrum Raum bleibt, um die Prozessgase weiter in Richtung Probentisch zu leiten.

- In Richtung des Probentisches wird dieser Raum durch das Zwischenfilterelement begrenzt, das durch Mittel im Innenraum des Hohlkörpers gehalten wird. Diese Mittel können unterschiedlich ausgestaltet sein, wesentlich dabei ist, dass zwischen dem Zwischenfilterelement und der Innenwandung des Hohlkörpers Platz verbleibt, in dem zumindest eine, vorzugsweise zwei oder mehrere Durchgangsöffnungen in Richtung des Probentisches befindlich sind. Vorzugsweise ist dieses Mittel wiederum ein umlaufender Absatz, auf dem das Zwischenfilterelement aufliegt und in dem zumindest eine, vorzugsweise zwei oder mehrere Durchgangsöffnungen mit vorzugsweise zumindest 45 mm2 Gesamtquerschnitt vorgesehen sind. Durch die axialen Durchgangsöffnungen dringen die Prozessgase weiter bis zum Festkörper vor. Auch hier werden die Prozessgase vorzugsweise durch ein Mittel in Richtung des Festkörpers, also in das Zentrum gelenkt. Vorzugsweise ist dies wiederum ein umlaufender Absatz, der vorzugsweise eine abgeschrägte Seite zur Leitung der Prozessgase aufweist.

- Das Gasführungssystem der Vorrichtung ist vorzugsweise derart ausgebildet, dass die Zusammensetzung des oder der Prozessgase, deren Druck und deren Temperatur vor und während des Verfahrens steuerbar ist, wobei die Prozessgase in die bzw. aus der Prozesskammer zu- bzw. abgeführt werden.

- Dazu weist das Gasführungssystem verschiedene Mittel, wie vorzugsweise Mischeinrichtungen, Gasflussmesser, Wärmetauscher, Ventile, Pumpen und dergleichen auf.

- Nach einer besonders bevorzugten Ausführungsform weist das Gasführungssystem einen Anschluss für eine oder mehrere Analyseeinrichtungen, vorzugsweise eines Spektralphotometers und Restgasanalysators (RGA) zur Analyse der Reaktionsprodukte bei der Optimierung der Reinigungs- und Dünnschichtabscheidungsprozesse in der Reaktionskammer/-zelle des Gerätes auf.

- Vorzugsweise weist das Gasführungssystem Gasflussmesser auf, mit denen die Flüsse von jedem Prozessgas separat sowie der Ablassfluss einstellbar sind. Vorzugsweise liegen die Gasflüsse im Bereich von 0,2 bis 15 Umin. Eine Optimierung des Gasflusses und der Wiederholungsrate des Lichtpulses erfolgt in Abhängigkeit vom Ozongehalt im abgeleiteten Prozessgas. Bei der Optimierung können auch der Gasdruck und der Arbeitsabstand zwischen der Lampe und dem Festkörper angepasst werden.

- Die Prozessgase werden vorzugsweise nach der Prozesskammer über Gasflussmesser entweder mithilfe einer Saugdüse abgesaugt oder frei abgelassen.

- Vorzugsweise kann mit Ventilen, vorzugsweise Nadelventilen, und der Saugdüse der Druck in der Prozesskammer eingestellt werden.

- Eine Spül-/Schildgasmischung (1/1, z. B. O2/N2 oder O2/Ar) mit einem Durchfluss von bis ca. 15 L/min kann mit dem Öffnen der Einzelgasventile der unterschiedlichen Prozessgase direkt an den Anschluss der Prozesskammer zur deren Spülung und zum Schutz der Probe geleitet werden.

- Das Einleiten der Prozessgase dauert von ein paar Sekunden (zum Schutz der Probe während der Ein- und Ausschleusung / Anordnung und Entnahme) bis mehreren Stunden (Spülung). Die Dauer der Schildgasströmung kann auf z. B. 2 min mit einem geeigneten Mittel, beispielsweise mittels eines Zeitrelais beschränkt werden, um im Fall der Ausschleusung/Entnahme der Probe die Hände frei zu haben.

- Die Vorrichtung weist vorzugsweise Mittel zur Steuerung der einzelnen Komponenten der Vorrichtung auf, die manuell oder auch durch eine rechnergestützte Steuereinrichtung bedient werden können.

- Besonders vorteilhaft ist dabei die Steuerung in Abhängigkeit von den Ergebnissen einer Spektralanalyse der Lichtabsorption in der Abgasleitung und/oder einer Restgasanalyse mit z. B. einem Quadrupolmassenspektrometer, also der Prozessgase sowie der Desorptions- und Reaktionsprodukte, die aus der Prozesskammer abgeleitet werden. Anhand der Zusammensetzung des Abgases kann eine Zusammensetzung der obersten Probenschicht analysiert, das Verfahren optimiert und auch ein Ende des Reinigungs- und/oder Hydrophilsierungsvorganges bestimmt werden.

- Weiterhin dient die Steuereinrichtung zur Steuerung des Gasführungssystems und der Lampe, um ein auf den entsprechenden Festkörper ausgerichtetes Vorgehen beim Verfahren zu gewährleisten.

- Vorzugsweise verfügt die Vorrichtung über ein Stativ, an dem das Lampenmodul und der Probentisch angeordnet sind und das derart ausgebildet ist, den Abstand zwischen dem Lampenmodul und dem Probentisch zu variieren. Vorzugsweise liegt der einstellbare Arbeitsabstand, d. h. der Abstand zwischen der Lampe und der Probe zwischen 1 und 25 mm.

- Bei dem angegebenen Arbeitsbereich liegt der Kammerbalg stets dichtend am Lampenmodul, an dem der Kammerbalg vorzugsweise festgelegt ist, und dem Probentisch an.

- Der Arbeitsbereich ist jedoch nicht durch das Stativ limitiert, sondern durch den elastischen Kammerbalg, der natürlich durch eine entsprechende Ausbildung der Geometrie angepasst werden kann.

- Der gesamte Einstellbereich des Stativs, der größer als der Arbeitsbereich ist, ermöglicht eine Anordnung und Entnahme des Festkörpers vom Probentisch und/oder der Prozesszelle, da dafür der Abstand derart vergrößerbar ist, dass sich der Kammerbalg vom Probentisch abhebt und der Festkörper bzw. Prozesszelle zugänglich sind.

- Die Vorrichtung weist verschiedene Mittel auf, die dem Fachmann grundsätzlich bekannt sind und die dieser auswählt, um vorbeschriebene Vorrichtung mit den erforderlichen Funktionen bereitzustellen und das Verfahren auszuführen.

- Die erfindungsgemäße Vorrichtung und das Verfahren lassen sich vorteilhafterweise in vielfältiger Weise einsetzen, so beispielsweise zur Reinigung eines Si-Substrates vor dessen Rotationsbeschichtung oder Beladung mit Dünnschnitten, zur Hydrophilisierung von Quantifoil-TEM-Grids und zur Reinigung/Hydrophilisierung eines Messers für Ultramikrotomie.

- Die verschiedenen in dieser Anmeldung genannten Ausführungsformen sind, sofern im Einzelfall nicht anders ausgeführt, mit Vorteil miteinander kombinierbar, wobei die Erfindung durch die Ansprüche beschränkt wird.

- Die Erfindung wird nachfolgend anhand einer Zeichnung näher erläutert. Es zeigt

- Figur 1

- eine Prozesskammer der erfindungsgemäßen Vorrichtung zur submolekularen Trockenreinigung.

- In Figur 1 ist eine Prozesskammer 10 für eine erfindungsgemäße, ansonsten nicht dargestellte Vorrichtung, gezeigt. Die Prozesskammer 10 ist zwischen einem Lampenmodul 12 und einem Probentisch 14 ausgebildet und durch einen elastischen Kammerbalg 16, vorzugsweise aus Silicon, gegenüber der Umgebung abgegrenzt und abgedichtet. Das Lampenmodul 12 weist zwei Gaseinlässe 13 für Prozessgase (Gasströme sind durch Pfeile dargestellt) auf, die vor dem Einleiten in die Prozesskammer 10 gemischt und temperiert werden.

- Im Inneren der Prozesskammer 10 ist eine Prozesszelle 18, die aus einem zylindrischen Hohlkörper 20 ausgebildet ist, angeordnet. In der Prozesszelle 18 ist der zu behandelnde Festkörper 22 auf dem Probentisch 14 liegend angeordnet. Der zylindrische Hohlkörper 20 weist an beiden Enden, die zum Lampenmodul 12 bzw. dem Probentisch 14 ausgerichtet sind, jeweils einen Flansch 24 auf, um einen sicheren Stand und eine sichere Abstützung ohne Verkanten gegenüber dem Lampenmodul 12 und dem Probentisch 14 zu gewährleisten.

- An dem Lampenmodul 12 ist eine Lampe 26, vorzugsweise eine Xe-Blitzlampe, die in einem zylindrischen Lampengehäuse 28 angeordnet ist, vorgesehen, wobei der Durchmesser des Lampengehäuses 28 dem Innendurchmesser des zylindrischen Hohlkörpers 20 entspricht, so dass sich das Lampengehäuse 28 in den zylindrischen Hohlkörper 20 erstreckt. Zur Erleichterung der Montage bzw. der Demontage der Prozesszelle 18 in der Prozesskammer 10 wird die Prozesszelle 18 am Lampenmodul 12 über magnetische Mittel 19 gehalten. Die Positionierung der Prozesszelle 18 erfolgt durch das Aufschieben auf das Lampengehäuse 28. So kann die Prozesszelle 18 ohne Werkzeug leicht positioniert und wieder aus der Prozesskammer 10 entfernt werden.

- Die Lampe 26 weist zwei Elektroden 30 auf, zwischen denen die Blitzentladung 32 erfolgt. Auf der zum Lampenmodul 12 gewandten Seite der Lampe 26 ist ein Reflektor 34 angeordnet, so dass das erzeugte Licht 36 (angedeutet durch Pfeile) entweder direkt oder durch Reflektion in Richtung des Probentischs 14 geleitet wird. Im Lampengehäuse 28 ist in Richtung des Probentischs 14 zum Austritt des Lichts 36 eine Austrittsöffnung 38 vorgesehen, die mit einem Fenster 39 aus MgF2 verschlossen ist, um den Spektralbereich der Lampenemission ab 120 nm zu leisten.

- Der zylindrische Hohlkörper 20 weist in seiner Mantelfläche unterhalb des Lampengehäuses 28 Einlassöffnungen 40 für die Prozessgase auf, die aus der Prozesskammer 10 in den Innenraum der Prozesszelle 18 eintreten. In Richtung des Probentischs 14 sind im Inneren der Prozesszelle 18 bzw. im zylindrischen Hohlkörper 20 drei zueinander beabstandet umlaufende Absätze 42, 44, 46 ausgebildet, wobei lediglich im Bereich der Absätze 42, 44, 46 der Innendurchmesser des Hohlkörpers 20 verringert ist.

- Der erste Absatz 42 ist in Richtung des Probentischs 14 unterhalb der Einlassöffnungen 40 angeordnet, so dass die durch die Einlassöffnungen 40 einströmenden Prozessgase zur Mitte, d. h. in den Bereich unterhalb der Austrittsöffnung 38 für das Licht 36 geführt. Der durch den ersten Absatz 42 verringerte Innendurchmesser entspricht dem Durchmesser der Austrittsöffnung 38 für das Licht 36. Unterhalb des ersten Absatzes 42 wird der Raum für die eintretenden Prozessgase durch ein Zwischenfilterelement 48 begrenzt, das mit seinem Rand auf dem zweiten Absatz 44 aufliegt. In dem zweiten Absatz 44 sind zwischen der Innenwandung des zylindrischen Hohlkörpers 20 und dem Zwischenfilterelement 48, d. h. dem Bereich des zweiten Absatzes 44, der nicht vom Zwischenfilterelement 48 überdeckt wird, Durchgangsöffnungen 50 vorgesehen, die die Prozessgase weiter in Richtung des Festkörpers 22 auf dem Probentisch 14 führen. Dazu treffen die Prozessgase nach dem Durchtritt durch die Durchgangsöffnungen 50 senkrecht auf den dritten Absatz 46, dessen zum zweiten Absatz gewandte Seite angeschrägt ausgebildet ist. Durch diese Anschrägung des dritten Absatzes 46 werden die Prozessgase in die Mitte der Prozesszelle 18 geführt und treffen dadurch auf den Festkörper 22. Unterhalb des dritten Absatzes 46 gelangen die Prozessgase nach Überstreichen des Festkörpers 22 zu im Probentisch 14 vorgesehenen Auslassöffnungen 52, durch die die Prozessgase aus der Prozesskammer 10 abgeleitet werden und vorzugsweise hier nicht dargestellten analytischen Einrichtungen zur Bestimmung der Zusammensetzung der abgeleiteten Prozessgase mit Desorptions- und Reaktionsprodukten zugeführt werden.

- Der Reinigungsvorgang erfolgt in der oben beschriebenen Reinigungskammer im Detail wie folgt.

- Molekularer Sauerstoff (O2) (Bestandteil der Prozessgasmischung) wird mittels harter VUV-Strahlung 36, die von der Xe-Blitzlampe 26 erzeugt wird, innerhalb der Prozesszelle 18 in atomaren Sauerstoff aufgespalten.

- Der atomare Sauerstoff (O) reagiert in dem Bereich der Prozesszelle 18 zwischen dem Fenster 39 und dem Zwischenfilterelement 48 schnell mit anderen Sauerstoffmolekülen und mit Stickstoff (Bestandteil der Prozessgase) als dritten Stoßpartner und bildet Ozon-Moleküle (O3).

- Das Ozon verlässt zusammen mit den anderen Bestandteilen des Prozessgases diesen Bereich und gelangt durch die Durchgangsöffnungen 50 im dritten Absatz 46 rund um das Zwischenfilterelement 48. Das Zwischenfilterelement 48, beispielsweise aus Quartz oder Saphir, lässt hauptsächlich nur die UV-Strahlung, d. h. ab 160 nm oder 210 nm durch, um den Festkörper 22, der eine empfindliche organische Probe sein kann, nicht direkt mit der harten VUV-Strahlung zu schädigen.

- Das Zwischenfilterelement 48 beschränkt die Höhe des Bereichs zwischen dem Fenster 39 und dem Zwischenfilterelement 48, beispielsweise auf ca. 3 bis 5 mm. Dadurch bietet dieser Bereich beispielsweise Raum für ca. 2 mL Prozessgas zur Ionisierung und ermöglicht somit eine effektive Ionisierung des Prozessgases und eine Abschwächung der harten VUV-Strahlung bei einem Gasfluss von beispielsweise 0,5 bis 5 L/min und beispielsweise einer Blitzwiederholungsrate von 5 bis 50 Hz.

- Für eine Optimierung des Verfahrens kann das Material des Zwischenfilterelements 48 beispielsweise zwischen MgF2, Quartz, Saphir oder auch einem Bandpassfilter (210 bis 300 nm) gewählt werden.

- Die von dem Zwischenfilterelement 48 durchgelassene UV-Strahlung wird in dem vorbeschriebenen Bereich die Ozon-Moleküle aufspalten. Dadurch entstehende Sauerstoffradikale oxidieren die Verunreinigungen auf der Oberfläche des Festkörpers 22.

- Harte Proben verschiedener Geometrie werden in der Prozesskammer auch ohne die Prozesszelle gereinigt. Die Prozesszelle 18 wird nur bei der Reinigung empfindlicher organischen Proben sowie bei der UV-Licht-stimulierten Abscheidung organischer Dünnschichten verwendet.

- Die einzelnen Merkmale der voranstehend beschriebenen Ausführungsform der Prozesskammer bzw. des Lampenmoduls können mit den Merkmalen der Vorrichtung in der allgemeinen Beschreibung kombiniert und skaliert werden und sind nicht auf die konkrete in der Figurenbeschreibung beschriebene Ausführungsform beschränkt.

Claims (11)

- Vorrichtung (100) zur submolekularen Trockenreinigung und/oder Hydrophilisierung der Oberfläche von Festkörpern aufweisend eine gegenüber der Umgebung gasdicht abgeschlossene oder abschließbare Prozesskammer (10) zur Aufnahme eines Festkörpers (22), eine Lampe (26) mit einem Spektralbereich von 120 bis 800 nm, die eingerichtet ist, in die Prozesskammer (10) einzustrahlen, und ein Gasführungssystem, das zur Zu- und Ableitung von einem oder mehreren Prozessgasen in die und aus der Prozesskammer (10) eingerichtet ist, wobei zumindest ein Zwischenfilterelement (48) zwischen Lampe (26) und Festkörper (22) im Strahlungsgang der Lampe (26) angeordnet ist, das ausgewählt ist, aus nachfolgender Gruppe: MgF2, Quarz, Saphir und Bandpassfilter, dadurch gekennzeichnet, dass die Vorrichtung (100) über eine Prozesszelle (18) verfügt, die in der Prozesskammer (10) und zwischen einem Lampenmodul (12) und einem Probentisch (14) angeordnet ist, wobei die Prozesszelle (18) ausgebildet ist, die Prozessgase zu führen und zur Halterung des zumindest einen Zwischenfilterelements (48), und wobei die Prozesszelle (18) durch das zumindest eine Zwischenfilterelement (48) in zwei Bereiche geteilt ist, die gasleitend miteinander verbunden sind.

- Vorrichtung (100) nach Anspruch 1, dadurch gekennzeichnet, dass das Gasführungssystem ausgebildet ist, Zusammensetzung, Fluss, Druck und Temperatur des einen oder der mehreren Prozessgase in der Prozesskammer (10) zu steuern.

- Vorrichtung (100) nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Lampe (26) gepulst oder kontinuierlich Licht abstrahlt.

- Vorrichtung (100) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Lampe (26) eine Xe-Lampe ist, deren Strahlung vorzugsweise gepulst ist.

- Vorrichtung (100) nach Anspruch 3 oder 4, dadurch gekennzeichnet, dass die Pulsdauer zwischen 1 und 8 µs liegt, vorzugsweise zwischen 2 und 4 µs liegt, und/oder eine Pulsenergie im Bereich von 0.08 bis 0.5 J aufweist und/oder eine Pulswiederholungsrate im Bereich von 1 bis 250 Hz aufweist.

- Vorrichtung (100) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Prozesskammer (10) zwischen einem Lampenmodul (12), in dem die Lampe (26) angeordnet ist, und einem Probentisch (14) zur Aufnahme des Festkörpers (22) ausgebildet ist, wobei die Prozesskammer (10) mittels eines flexiblen Kammerbalgs (16), der an dem Lampenmodul (12) und dem Probentisch (14) dichtend anliegt, gegenüber der Umgebung abdichtbar ist.

- Vorrichtung (100) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Gasführungssystem mit einer Analyseeinrichtung verbunden ist, um die aus der Prozesskammer (10) abgeleiteten Prozessgase, Reaktanten und Produkte zu bestimmen.

- Vorrichtung (100) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Vorrichtung über eine Steuereinrichtung verfügt.

- Vorrichtung (100) nach Anspruch 1, dadurch gekennzeichnet, dass die Prozesszelle (18) aus einem Hohlkörper (20) ausgebildet ist, dass die Prozesszelle (18) in einer Mantelfläche unterhalb des Lampengehäuses (28) zumindest eine, vorzugsweise zwei oder mehr Einlassöffnungen (40) aufweist, dass im Inneren der Prozesszelle (18) drei zueinander beabstandet umlaufende Absätze (42, 44, 46) ausgebildet sind, dass der erste Absatz (42) ist in Richtung des Probentischs (14) unterhalb der Einlassöffnungen (40) angeordnet, dass unterhalb des ersten Absatzes (42) das Zwischenfilterelement (48) vorgesehen ist, das mit seinem Rand auf dem zweiten Absatz (44) aufliegt, wobei in dem zweiten Absatz (44) zwischen der Innenwandung des zylindrischen Hohlkörpers (20) und dem Zwischenfilterelement (48) zumindest eine, vorzugsweise zwei oder mehr Durchgangsöffnungen (50) vorgesehen sind.

- Verfahren zur Reinigung und/oder zur Hydrophilisierung der Oberfläche von Festkörpern aufweisend die nachfolgenden Schritte in der angegebenen Reihenfolge:Bereitstellen des Festkörpers (22),Herstellen einer den Festkörper (22) umgebenden Gasatmosphäre aus Sauerstoff und Stickstoff sowie optional Wasserdampf,Aufrechterhalten der Gasatmosphäre während des nachfolgenden Verfahrensschritts Bestrahlung der Gasatmosphäre mit Licht im Spektralbereich von 120 bis 800 nm und des zu reinigenden Festkörpers (22), wobei das Licht vor Auftreffen auf den Festkörper (22) durch ein Zwischenfilterelement (48) geleitet wird, das aus MgF2, Quarz, Saphir oder einem Bandpassfilter besteht, dadurch gekennzeichnet, dass in einem ersten Bereich zwischen einer Lampe (26) und dem Zwischenfilterelement (48) der molekulare Sauerstoff durch harte Vakuum-Ultraviolette-Strahlung mit einer Wellenlänge zwischen 120 bis 196 nm, in atomaren Sauerstoff aufgespalten wird, der mit anderen Sauerstoffmolekülen und Stickstoff oder einem anderen als dritten Stoßpartner fungierendem Gas Ozon-Moleküle bildet, die in einen zweiten Bereich zwischen dem Zwischenfilterelement (48) und dem Festkörper geleitet werden, wobei das Zwischenfilterelement (48) aus MgF2 für Strahlung ab 120 nm durchlässig ist, oder das Zwischenfilterelement (48) aus Quarz für Strahlung ab 160 nm durchlässig ist, oder das Zwischenfilterelement (48) aus Saphir für Strahlung ab 210 nm durchlässig ist, oder das Zwischenfilterelement (48) aus einem Bandpassfilter für Strahlung zwischen 210 bis 300 nm durchlässig ist.

- Verfahren nach Anspruch 10, dadurch gekennzeichnet, dass während des Aufrechterhaltens der Gasatmosphäre eine Zuleitung und Ableitung der Prozessgase erfolgt, wobei die abgeleiteten Prozessgase sowie die Ablations-/Oxidationsprodukte optional hinsichtlich der Zusammensetzung analysiert werden und optional das Verfahren in Abhängigkeit der festgestellten Zusammensetzung geführt/optimiert wird.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP18179810.9A EP3586986B1 (de) | 2018-06-26 | 2018-06-26 | Vorrichtung und verfahren zur submolekularen trockenreinigung und/oder zur hydrophilisierung der oberfläche von festkörpern |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP18179810.9A EP3586986B1 (de) | 2018-06-26 | 2018-06-26 | Vorrichtung und verfahren zur submolekularen trockenreinigung und/oder zur hydrophilisierung der oberfläche von festkörpern |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3586986A1 EP3586986A1 (de) | 2020-01-01 |

| EP3586986B1 true EP3586986B1 (de) | 2024-09-04 |

| EP3586986C0 EP3586986C0 (de) | 2024-09-04 |

Family

ID=62904251

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP18179810.9A Active EP3586986B1 (de) | 2018-06-26 | 2018-06-26 | Vorrichtung und verfahren zur submolekularen trockenreinigung und/oder zur hydrophilisierung der oberfläche von festkörpern |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP3586986B1 (de) |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2943107C2 (de) * | 1979-10-25 | 1984-07-26 | Robert 6600 Saarbrücken Langen | Verfahren zum Entrosten |

| JPS60212226A (ja) * | 1984-04-06 | 1985-10-24 | Ushio Inc | 紫外線処理方法 |

| DE4113523A1 (de) * | 1991-04-25 | 1992-10-29 | Abb Patent Gmbh | Verfahren zur behandlung von oberflaechen |

| US5992429A (en) * | 1997-03-13 | 1999-11-30 | Itt Manufacturing Enterprises | Method for cleaning semiconductor wafers with an external heat source |

| US6676762B2 (en) * | 2001-01-15 | 2004-01-13 | Board Of Trustees Of Michigan State University | Method for cleaning a finished and polished surface of a metal automotive wheel |

| US7190512B2 (en) * | 2004-04-29 | 2007-03-13 | Mitsubishi Heavy Industries, Ltd. | Optical properties restoration apparatus, the restoration method, and an optical system used in the apparatus |

| US20060175291A1 (en) * | 2005-02-10 | 2006-08-10 | Hunt John A | Control of process gases in specimen surface treatment system |

| KR101353668B1 (ko) * | 2007-08-16 | 2014-01-20 | 아사히 가라스 가부시키가이샤 | 기판 세정 장치 및 기판 세정 방법 |

| US9335279B2 (en) * | 2011-04-26 | 2016-05-10 | Kla-Tencor Corporation | Pre and post cleaning of mask, wafer, optical surfaces for prevention of contamination prior to and after inspection |

-

2018

- 2018-06-26 EP EP18179810.9A patent/EP3586986B1/de active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP3586986C0 (de) | 2024-09-04 |

| EP3586986A1 (de) | 2020-01-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE60220007T2 (de) | Verfahren und Vorrichtung zur Behandlung mit dielektrischen Barrier-Entladungslampen | |

| DE112012005173B4 (de) | Massenspektrometervakuumschnittstellen-Verfahren und -Vorrichtung | |

| DE69507169T2 (de) | Vernichtung von Verunreinigungen mittels eines niederenergetischen Elektronenstrahls | |

| DE19832566C2 (de) | Niederdruck-CVD-Vorrichtung für die Herstellung von Halbleiterbauelementen, ihr Betriebsverfahren und Optimierungsverfahren eines Reinigungsverfahrens für eine Prozesskammer | |

| DE69825275T2 (de) | Verfahren und vorrichtung zur rückgewinnung von edelgas | |

| EP0955539B1 (de) | Kompaktes Röntgenspektrometer | |

| DE112012005182B4 (de) | Massenspektrometervakuumschnittstellen-Verfahren und -Vorrichtung | |

| CH644898A5 (de) | Verfahren und vorrichtung zum chemischen behandeln von werkstuecken. | |

| WO2015149846A1 (de) | Verfahren und vorrichtung zur oberflächenbehandlung von substraten | |

| CH649231A5 (de) | Verfahren zum elektrischen aufladen von schwebeteilchen in gasen. | |

| EP1721684A2 (de) | Nutzraum mit in-situ-Entkeimungsvorrichtung | |

| EP3857589A1 (de) | Massenspektrometer und verfahren zur massenspektrometrischen analyse eines gases | |

| EP3717892B1 (de) | Funkenemissionsspektrometer und verfahren zum betrieb desselben | |

| DE69825848T2 (de) | Verfahren zur erzeugung von wasser für die halbleiterherstellung | |

| DE102019133526A1 (de) | Kühlplatte für icp-ms | |

| EP3586986B1 (de) | Vorrichtung und verfahren zur submolekularen trockenreinigung und/oder zur hydrophilisierung der oberfläche von festkörpern | |

| DE10236896A1 (de) | Vorrichtung und Verfahren zum thermischen Behandeln von Halbleiterwafern | |

| DE202016104543U1 (de) | Elektrochemische in-situ/operando-Zelle für Mehrzweckanalysen | |

| DE112015006315B4 (de) | Ladungsteilchenstrahleinrichtung und Evakuierungsverfahren dafür | |

| EP2636054B1 (de) | Vorrichtung zum behandeln von substraten | |

| DE4111663A1 (de) | Verfahren und vorrichtung zur photolyse von organischen schadstoffen in wasser | |

| EP0398462B1 (de) | Verfahren und Vorrichtung für die optische Funkenemissionsspektrometrie | |

| EP1003029A2 (de) | Röntgenanalysegerät mit röntgenoptischem Halbleiterbauelement | |

| DE102016113771B4 (de) | Analysevorrichtung für gasförmige Proben und Verfahren zum Nachweis von Analyten in einem Gas | |

| DE19719903A1 (de) | Meßvorrichtung und Verfahren zur Reinigung von Kontaminationsbereichen einer Meßvorrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN PUBLISHED |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20200701 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20220615 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20240327 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: STRYHANYUK, HRYHORIY |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502018015075 Country of ref document: DE |

|

| U01 | Request for unitary effect filed |

Effective date: 20240925 |

|

| U07 | Unitary effect registered |

Designated state(s): AT BE BG DE DK EE FI FR IT LT LU LV MT NL PT RO SE SI Effective date: 20241017 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241204 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20240904 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241205 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20240904 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20240904 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241204 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241204 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20240904 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241204 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20240904 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241205 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20240904 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250104 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20240904 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20240904 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |