EP3290586A1 - Fräsmaschine und verfahren zum betrieb einer fräsmaschine - Google Patents

Fräsmaschine und verfahren zum betrieb einer fräsmaschine Download PDFInfo

- Publication number

- EP3290586A1 EP3290586A1 EP17186317.8A EP17186317A EP3290586A1 EP 3290586 A1 EP3290586 A1 EP 3290586A1 EP 17186317 A EP17186317 A EP 17186317A EP 3290586 A1 EP3290586 A1 EP 3290586A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- operating

- milling

- assembly

- function

- parameter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C23/00—Auxiliary devices or arrangements for constructing, repairing, reconditioning, or taking-up road or like surfaces

- E01C23/06—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road

- E01C23/08—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road for roughening or patterning; for removing the surface down to a predetermined depth high spots or material bonded to the surface, e.g. markings; for maintaining earth roads, clay courts or like surfaces by means of surface working tools, e.g. scarifiers, levelling blades

- E01C23/085—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road for roughening or patterning; for removing the surface down to a predetermined depth high spots or material bonded to the surface, e.g. markings; for maintaining earth roads, clay courts or like surfaces by means of surface working tools, e.g. scarifiers, levelling blades using power-driven tools, e.g. vibratory tools

- E01C23/088—Rotary tools, e.g. milling drums

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21C—MINING OR QUARRYING

- E21C25/00—Cutting machines, i.e. for making slits approximately parallel or perpendicular to the seam

- E21C25/06—Machines slitting solely by one or more cutting rods or cutting drums which rotate, move through the seam, and may or may not reciprocate

- E21C25/10—Rods; Drums

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C23/00—Auxiliary devices or arrangements for constructing, repairing, reconditioning, or taking-up road or like surfaces

- E01C23/06—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road

- E01C23/12—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road for taking-up, tearing-up, or full-depth breaking-up paving, e.g. sett extractor

- E01C23/122—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road for taking-up, tearing-up, or full-depth breaking-up paving, e.g. sett extractor with power-driven tools, e.g. oscillated hammer apparatus

- E01C23/127—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road for taking-up, tearing-up, or full-depth breaking-up paving, e.g. sett extractor with power-driven tools, e.g. oscillated hammer apparatus rotary, e.g. rotary hammers

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21C—MINING OR QUARRYING

- E21C29/00—Propulsion of machines for slitting or completely freeing the mineral from the seam

- E21C29/22—Propulsion of machines for slitting or completely freeing the mineral from the seam by wheels, endless tracks or the like

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21C—MINING OR QUARRYING

- E21C35/00—Details of, or accessories for, machines for slitting or completely freeing the mineral from the seam, not provided for in groups E21C25/00 - E21C33/00, E21C37/00 or E21C39/00

Definitions

- the invention relates to a milling machine, in particular road milling machine, stabilizer, recycler or surface miner, with a drive device which is designed such that the milling machine performs on the ground translational and / or rotational movements, and a working device which is designed such that the soil is being worked on. Moreover, the invention relates to a method for operating such a milling machine.

- ground milling machines which include in particular the road milling machines, stabilizers, recyclers or surface miners.

- the known milling machines are characterized by a drive device for executing translational and / or rotational movements of the machine on the ground and a working device for working the soil.

- the drive device has at least one module that executes a specific machine function as a function of drive parameters

- the working device has at least one module that executes a specific machine function as a function of operating parameters.

- the individual components of the drive device and working device can in turn comprise a plurality of components.

- a drive device is understood as meaning all components of the road milling machine which are intended or suitable for moving the machine

- a working device is understood as meaning all components of the road milling machine which are intended or suitable for use in the processing of the soil

- the drive device and working device can also have common components.

- a common component of the drive and working device may be an engine, in particular an internal combustion engine.

- the drive power of the internal combustion engine can be transmitted via a pump distributor gearbox to hydraulic pumps in order to supply hydraulic motors provided in the drives of the milling machine with hydraulic fluid.

- the drive device then includes the internal combustion engine, the pump distributor gear, the hydraulic pumps and the drives with the hydraulic motors.

- the feed rate of the milling machine can be controlled continuously at different speeds of the engine by a corresponding adjustment of the hydraulic pump.

- An essential component of the working device is the milling / cutting roller, which is arranged in the known milling machines in a Fräswalzengephaseuse.

- the milling / cutting roller is generally driven by the single drive machine of the milling machine, wherein the drive power of the drive machine is transmitted via a mechanical transmission to the milling / cutting roller.

- the speed of the milling / cutting roller is thus determined by the speed of the internal combustion engine and the transmission ratio of the transmission.

- the milling / cutting roller can for example also be driven hydraulically, wherein the speed is controlled by a corresponding adjustment of the hydraulic pumps.

- the working device may also comprise further assemblies which cooperate for the processing of the soil with the milling / cutting roller.

- these include, for example, an adjustable in height relative to the ground hold-down, which is arranged in the working direction of the milling machine in front of the milling / cutting roller, or in height relative to the ground adjustable and resting with a predetermined contact force on the ground scraper, in the working direction the milling machine is arranged behind the cutting / milling roller, or an edge protection that is adjustable in height relative to the floor and resting on the floor with a predetermined bearing force, which is arranged in the longitudinal direction of the milling machine.

- Milling machines have a central control and processing unit, which is configured such that the assemblies of the drive device are controlled such that a specific machine function is performed, and the assemblies of the Worker be controlled so that a specific machine function is performed.

- the execution of a specific machine function is dependent on certain operating parameters, which are specified by the machine operator.

- the operating parameters which are taken into account in the control of the assemblies of the drive device referred to as drive parameters and among the parameters that are taken into account in the control of the components of the working device, as working parameters.

- milling machines To input the drive and working parameters, milling machines have an operating unit that can be designed differently.

- the operating unit may, for example, have buttons or switches, slides, control sticks or be designed as a touch screen.

- the operation of a milling machine is a complex task for the machine operator.

- the machine operator must specify all drive and working parameters in such a way that the desired milling result is achieved.

- the machine operator must take into account that the specification of one operating parameter can directly influence another parameter. Because when operating the milling machine, the interaction of all parameters is decisive for the quality of the milling pattern. Therefore, the operation of a milling machine requires a great deal of experience of the machine operator.

- the invention has for its object to provide a milling machine with a simplified operation for the machine operator. Moreover, it is an object of the invention to provide a method of operating a milling machine which simplifies the operation of the machine.

- the milling machine according to the invention has an operating unit for inputting operating parameters for controlling the drive device and the working device.

- the operating unit allows the machine operator to enter all parameters relevant to the project.

- the operator can, for example, adjust the engine power of the drive machine, the feed rate of the milling machine, the milling depth or the speed of the milling drum.

- the setting of all drive and working parameters is not required for the respective milling task.

- the operating unit is characterized by a selection unit for selecting an operating mode from a plurality of operating modes. Consequently, the operator only needs to select one operating mode for the project. For example, if the task is fine milling to achieve a fine milling pattern, the operator only needs to select the fine milling operation mode. For fine milling, depending on the particular milling task, several operating modes can also be provided in which the required working time or the wear of the milling tools can be taken into account

- the control and computing unit has a memory in which for each operating mode of the plurality of operating modes at least two predetermined operating parameters, which are assigned to the operating mode, are stored.

- the relevant operating parameters therefore need not be set by the machine operator, but can be read out of the memory.

- the control and computing unit is configured in such a way that at least one module is actuated in dependence on the at least two operating parameters which are stored in the memory for the operating mode selected with the selection unit such that the respective machine function is executed.

- each assembly may be driven based on an operating parameter of the at least two operating parameters. Consequently, the milling machine is controlled with the operating parameters assigned to the operating mode selected by the operator. The assignment of the parameters therefore does not need to be made by the operator, so that the operator is relieved. Only with the selection of the operating mode thus an optimal milling result is achieved.

- the operating parameters include drive parameters and operating parameters, wherein the drive device has at least one module that executes a specific machine function as a function of drive parameters, and the operating device has at least one module which performs a specific machine function as a function of operating parameters, and in which Memory for each operating mode of the plurality of operating modes at least two predetermined operating parameters that are assigned to the operating mode are stored.

- the control and computing unit is configured such that at least one assembly of the working device is controlled in dependence on the at least two working parameters, which are stored in the memory for the operating mode selected with the selection unit such that the respective machine function is performed ,

- the feed rate is a drive parameter, which can preferably be specified by the machine operator himself and can also be changed by the machine operator during operation of the construction machine. Therefore, in a preferred embodiment, the feed rate is an input with the control unit for controlling the drive device drive parameter. However, it can also be provided that the machine operator specifies working parameters, for example the milling depth.

- the milling machine according to the invention can furthermore provide that, for each operating mode of the plurality of operating modes, at least one function describing the dependency of an operating parameter of an assembly on at least one operating parameter of at least one other assembly is stored.

- a function is understood to mean all information which describes a relationship between the one parameter and the other parameter.

- This function can also be a characteristic field, for example.

- the control and computation unit is further configured such that, based on the dependence of an operating parameter of an assembly on at least one operating parameter at least one other assembly descriptive function, which is stored in the memory selected for the selected operation mode in the memory, at least one assembly of the working device or drive means so controlled that the respective machine function is performed. Consequently, in the control of the milling machine not only a predetermined operating parameter of a module, but also a relationship between predetermined parameters of different modules can be considered.

- control and computation unit may be configured such that based on the dependence of a working parameter of an assembly on at least one drive parameter of at least one other assembly descriptive function or on the basis of the dependence of a drive parameter Assembly of at least one working parameter of at least one other assembly descriptive function, which is stored for the selected with the selection unit operating mode in the memory, at least one assembly of the working device or drive means is controlled such that the respective machine function is performed.

- an assembly of the drive means comprises motor driven drives on which the construction machine stands, a drive parameter being the feed speed of the milling machine, and an assembly of the working means comprises a motor driven milling / cutting roller, a working parameter being the speed of the milling / cutting.

- Cutting roller is.

- a function describing the dependence of a working parameter of an assembly on a drive parameter of another assembly is a function describing the dependence of the speed of the milling / cutting roll on the feed rate of the milling machine.

- the control and processing unit is configured in this embodiment, that on the Based on the function of the speed of the milling / cutting roller of the feed rate of the milling machine descriptive function, which is stored for the selected with the selection unit operating mode in the memory, for a given feed speed, the speed of the cutting / cutting roller is set. Alternatively, with manual change of the speed of the milling / cutting roller, the feed speed of the machine can be adjusted.

- the adjustment of the associated speed of the cutting / cutting roller, which is a working parameter then automatically depending on the feed speed.

- Different dependencies can be specified for different milling tasks, so that an optimal setting is made for the selected milling task.

- An embodiment may provide that the plurality of operation modes selectable with the selection unit have at least one fine milling mode for a finer milling pattern at a smaller milling depth of the milling / cutting drum and a rough milling mode for a coarser milling pattern at a larger milling depth of the milling / cutting drum wherein, for the fine milling operating mode, a function is stored in the memory which, at a given feed rate for the fine milling operating mode, provides a higher rotational speed of the milling / cutting roller than for the rough milling operating mode.

- the machine operator can also be offered a selection of milling operating modes that differ in the quality of the milling pattern.

- an assembly of the working device is a device for supplying water into a milling / cutting roller housing accommodating the milling / cutting roller with a motor-driven pumping device, wherein a working parameter is the delivery rate of the pumping device.

- a working parameter stored at a predetermined feed rate for the Feinfräs operating mode specifies a lower flow rate of the pumping device than for the rough milling operating mode.

- an assembly of the working device is a motor-driven conveying device for conveying material removed with the milling / cutting roller, wherein a working parameter is the delivery rate of the conveying device.

- a working parameter may be stored in the memory which, at a given feed rate for the fine milling operating mode, provides a lower delivery rate of the conveyor than for the rough milling operating mode.

- An assembly of the working device can also be a height adjustable relative to the ground and resting with a predetermined contact force on the ground hold-down, which is arranged in the direction of the milling machine in front of the milling / cutting roller, or adjustable in height relative to the ground and with a predetermined contact force on the floor resting scraper, which is arranged in the working direction of the milling machine behind the cutting / milling roller, or adjustable in height relative to the ground and resting with a predetermined contact force on the ground edge protection, which is arranged in the longitudinal direction of the milling machine , include.

- the working parameter is the height adjustment or bearing force of the blank holder or the height adjustment or contact force of the scraper or the height adjustment or bearing force of the edge protection.

- the method according to the invention is preferably characterized in that an assembly of the drive device comprises motor-driven drives on which the construction machine stands, wherein a drive parameter is the feed speed of the milling machine, and an assembly of the working device comprises a motor-driven milling / cutting roller, wherein a working parameter the speed of the milling / cutting roller is.

- the method according to the invention is preferably characterized characterized in that the feed rate for controlling the drive means is input to an input unit, wherein a function describing the dependence of a work parameter of an assembly on a drive parameter of another assembly is a function describing the dependence of the speed of the milling / cutting roll on the feed rate of the milling machine, and on the basis of the function describing the dependence of the speed of the milling / cutting roller on the feed rate of the milling machine, which is read from the memory for the selected operating mode, the speed of the cutting / cutting roller is set.

- the method according to the invention is preferably characterized in that a function is read out of the memory for a first operating mode of the plurality of selectable operating modes, which specifies a higher speed of the milling / cutting roller at a predetermined feed rate than for a second operating mode of the plurality of modes of operation.

- an assembly of the milling machine comprises a device for supplying water into a milling / cutting roller housing receiving the milling / cutting roller with a motor-driven pumping device, wherein a working parameter is the delivery rate of the pumping device.

- the method according to the invention is preferably characterized in that a function is read out of the memory for a first operating mode of the plurality of selectable operating modes, which specifies a larger delivery rate of the pumping device at a predetermined feed rate than for a second operating mode of the plurality of operating modes.

- an assembly of the working device comprises a motor-driven conveying device for conveying material removed by the milling / cutting roller, wherein a working parameter is the delivery rate of the conveying device.

- the method according to the invention is preferably characterized in that a function is read out of the memory for a first operating mode of the plurality of operating modes selectable with the selection unit, which predetermines a larger delivery rate of the conveyor at a predetermined feed rate than for a second operating mode of the plurality modes of operation.

- the method according to the invention is preferably characterized in that an assembly of the working device a in height to the ground adjustable and resting with a predetermined contact force on the ground down holding device, which is arranged in the working direction of the milling machine in front of the milling / cutting roller, or a adjustable in height above the ground and resting with a predetermined contact force on the ground scraper, which is arranged in the working direction of the milling machine behind the cutting / milling, or adjustable in height relative to the ground and resting with a predetermined contact force on the ground Edge protection, which is arranged in the longitudinal direction of the milling machine comprises, wherein a working parameter is the height adjustment or bearing force of the blank or Abstreifers or edge protection.

- Fig. 1 shows a side view of a road milling machine as an example of a milling machine in a simplified schematic representation.

- the milling machine can also be a recycler, stabilizer or surface miner.

- the milling machine has a chassis 1 supported by a machine frame 2 with a control station 3.

- the chassis 1 of the milling machine may comprise four drives 4, 5, which are arranged on the rear and front sides on both sides of the machine frame 2.

- the steerable drives 4, 5, in particular chain drives that allow translational and / or rotational movements of the milling machine, are attached to lifting cylinders 6, 7, which are attached to the machine frame 1, so that the machine frame is height adjustable.

- the drives 4, 5 can be chain drives. Instead of crawler wheels and wheels can be provided.

- the milling machine has an engine 16 arranged on the machine frame, in particular an internal combustion engine.

- the drive power of the internal combustion engine is transmitted via a pump distributor gearbox to hydraulic pumps in order to supply hydraulic motors provided in the drives 4, 5 of the milling machine with hydraulic fluid.

- the milling machine has a milling / cutting roller 8, which is arranged in a Fräswalzengephase 9.

- the milling drum 8 is driven by the single drive machine, wherein the drive power of the drive machine 16 is transmitted via a mechanical gear 32 to the milling / cutting roller 8.

- a device, not shown, for supplying water into the milling drum housing is provided, which has a pumping device, not shown.

- the milling machine also has other assemblies that work together for the processing of the soil with the milling / cutting roller.

- These only suggestively illustrated assemblies are in the Height relative to the ground adjustable and resting with a predetermined contact force on the ground down device 10, which is arranged in the working direction of the milling machine in front of the milling / cutting roller 8, a height adjustable relative to the ground and resting with a predetermined contact force on the ground scraper 11, which is arranged in the working direction A of the milling machine behind the cutting / milling roller 8, and on each longitudinal side of the cutting / cutting roller 8 in height relative to the ground adjustable and resting with a predetermined contact force on the ground edge protection 12, the extends in the longitudinal direction of the milling machine.

- the individual assemblies may in turn comprise a plurality of different components, for example actuators, sensors, etc., which, however, are likewise not shown, since they are generally known to the person skilled in the art.

- a conveyor 13 with a conveyor belt 14 is provided.

- the operator For the control of the milling machine, the operator with an operating unit 15, which may be provided on the control station 3, enter various operating parameters.

- the control of the respective components of the individual modules is carried out in the present embodiment with a central control and processing unit. But it can also be provided several individual control and computing units.

- the control and processing unit may include, for example, a general purpose processor, a digital signal processor (DSP) for continuous processing of digital signals, a microprocessor, an application specific integrated circuit (ASIC), a logic element integrated circuit (FPGA), or other integrated circuits (IC). or hardware components to perform the individual process steps.

- DSP digital signal processor

- ASIC application specific integrated circuit

- FPGA logic element integrated circuit

- IC integrated circuits

- a data processing program software can be run on the hardware components to carry out the method steps. It is also possible a plurality or combination of the various components.

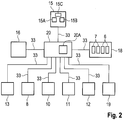

- Fig. 2 shows a simplified block diagram with the essential components of the milling machine.

- the drive device comprises the drive machine 16 and the drives, not shown, each having a hydraulic motor.

- the working device comprises in addition to the drive machine 16 as a common component with the drive means the milling / cutting roller 8, the down in the direction of the milling / cutting roller hold-down 10, the scraper 11 behind the milling / cutting roller and the edge protection 12 on both sides of the milling / cutting roller.

- Another assembly of the working device is the device 18 for height adjustment of the machine frame 1, which has the four lifting columns 6, 7, so that the milling depth can be adjusted.

- the working device has the device 19 for supplying water with the pumping device and the conveyor 13 with the conveyor belt 14.

- the individual modules are connected via control lines 33 to the central control and computing unit 20.

- the rotational speed of the prime mover 16 determines the rotational speed n of the milling / cutting roller 8, which is driven by the prime mover via the mechanical gear 32, while the feed rate v is adjusted by appropriately adjusting the hydraulic pumps for the hydraulic motors.

- the operating unit 15 has an input unit 15A, which may have, for example, buttons, switches, sliders, a keyboard or a touch screen in order to enter certain parameters manually.

- the input unit 15A may also include a joystick for controlling the machine, especially the steerable drives.

- the operating unit has a display unit 15B, for example a screen.

- the operating unit 15 has a selection unit 15C, which however can also be part of the input unit, for example, can be designed as a touch screen together with the input unit.

- the selecting unit 15C allows the operator to select an operating mode M x from a plurality of operating modes M 1 to M n .

- the selection unit can have buttons, switches or buttons assigned to the individual operating modes M 1 to M n on a touchscreen.

- Another Possible embodiment is a rotary switch with the operating modes associated rotational positions.

- micro-milling I micro-milling II, fine milling I, fine milling II, standard milling I, standard milling II, standard milling III, rough milling (rough milling), whereby different milling tasks can be selected for the individual milling types.

- the individual milling tasks are designated by the index "I", "II” or "III”.

- the milling tasks can be different milling patterns, which can differ in the roughness of the surface. It can also be considered different conditions, for example, the type of substrate (concrete or asphalt), or whether the fastest possible or low-wear processing of the soil should be done.

- Each operating mode is assigned a data record which is stored in a memory 20A of the control and computing unit 20.

- Each record contains the drive and work parameters that are considered optimal for the task at hand.

- the record does not have to contain all the parameters that need to be set to complete the task.

- Individual operating parameters in particular those parameters that should be changed by the machine operator during operation of the milling machine, can not be included in the data record. These parameters can be entered manually by the operator using the control unit.

- the present embodiment provides an additional check routine.

- the used milling / cutting roller is characterized by a marking, for example a bar code, which is read by a reading device, not shown.

- the record that is the operating mode "Finishing I" contains a list of markings of different milling / cutting rolls that can be used to perform the milling job, such as milling tools for fine milling.

- the control and computing unit 20 checks whether the marking of the used milling / cutting roller is entered in the list (block 22: "Compatibility with roller?"). If this is the case, it is concluded that the milling machine is equipped with the correct milling drum type for "fine milling I". Thereafter, the drive and operating parameters are read out of the memory 20A, which are assigned to the operating mode "fine milling I" (block 23: “read operating parameters”). At this time the machine is not yet in operation, ie the machine is standing still and the milling / cutting roller is not lowered (block 24: "Machine in operation?).

- the next step queries whether the milling operation should be started (block 25: "Start milling operation?"). If this is the case, the "fine milling I" data set becomes For the start of the milling operation required drive and working parameters of the further control is based (block 26: "setting the operating parameters for starting the machine”.)

- a speed n A for the milling machine is preset, for example, at 1600 rpm, so that sufficient power is available for the application

- the milling depth is not specified for the setting as a working parameter, since the milling / cutting roller 8 by the operator by operating the lifting columns 5, 6 is manually lowered to the desired depth (Block 27: “Lower to Fr After lowering the milling / cutting roller 8, ie setting the milling depth, the machine operator sets the drives 4, 5 in motion (block 28: "start”). This sets the milling machine in operation (block 24: "Mill

- the individual modules of the milling machine are controlled by the control and processing unit 20 such that the modules execute the respective machine functions on the basis of the drive and working parameters of the operating mode "fine milling I" (block 29: setting the operating parameters for In the following, with reference to block 29, the method steps performed in consideration of the selected operating mode will be described in detail.

- the control and computing unit 20 sets for the milling operation as an operating parameter, for example, the engine speed n, which may be a different speed than when preparing the cutting / cutting roller.

- This engine speed n can also be included as a fixed predefined variable in the "fine milling I" data set.

- the data set "fine milling II” may differ from the data set "fine milling I” in that the working parameter of the engine speed n for "fine milling II" is greater or smaller than the working parameter of the engine speed n for "fine milling I".

- the engine speed as an example of a working parameter u. a. influences the milling drum speed, which determines the quality of the milling pattern.

- the milling pattern is also determined by the feed speed v of the milling machine, which can change the machine operator during operation of the machine.

- a higher feed rate v requires a higher milling drum speed and thus a higher engine speed n.

- the feed rate v and the engine speed n are therefore related.

- a fixed value is not specified for the engine speed n, but a value dependent on the feed rate v.

- different functions which may differ from one another, for example in the constant k, are stored in the memory 20A of the control and arithmetic unit 20.

- the relationship between feed rate v and engine speed n may also be a non-linear relationship.

- the engine speed is controlled in discrete steps. For example, may be provided min -1 for the milling engine speeds of 1200 min-1, 1600 min-1, 1800 min -1 and 2100th In this case, it is particularly preferred to keep the ratio v / n between feed and engine speed within a certain range.

- the engine speed can be adjusted when exceeding or falling below limit values for the feed rate.

- different functions can be stored in the memory 20A of the control and arithmetic unit 20, which differ, for example, in the predetermined ranges in which the relationship between feed and engine speed should be different.

- the arithmetic and evaluation unit calculates with the function stored for "fine milling I” the required motor speed n, which can be a different speed for "fine milling I” than, for example, for the operating mode “fine milling II “or” rough milling ".

- the control and computing unit 20 continuously monitors which feed rate the machine operator has specified. When the operator has changed the feed rate, the control and computation unit 20 calculates the new engine speed using the function stored for the selected operating mode and then sets the new engine speed (Block 29: Setting the Mill Operating Parameters).

- the feed rate v can be calculated and set with the function even after specification of an engine speed n. Consequently, when driving the individual modules, a drive parameter can determine a working parameter or vice versa.

- the operating parameters for controlling the other assemblies of the working device are read out for the milling operation to control actuators or other drive devices of these modules.

- These parameters include in particular, the height h of the blank holder 10, scraper 11 and edge protection 12 and their bearing force on the ground.

- the height of the blank holder 10, scraper 11 and edge protector 12 is particularly dependent on the height of the machine frame 1 relative to the surface of the soil, which in turn determines the milling depth.

- the control and computing unit 20 sets hold-down device 10, wiper 11 and edge protector 12 to the height specified by the parameters or their contact force.

- the control and computing unit 20 also controls the pumping means of the means 19 for supplying water into the Fräswalzengepuruse 9 such that the amount of water is supplied, which dictates the corresponding working parameter for the operating mode "fine milling 1".

- This amount of water may be smaller than the amount of water that sets the appropriate working parameters for standard milling I, II, III, which in turn may be smaller than the amount of water for rough milling.

- the control and computing unit 20 can also control the conveyor 13 present on milling machines on the basis of a further working parameter, since, for example, the "fine milling" operating mode requires the setting of a smaller flow rate than "rough milling".

- the above-mentioned operating parameters may not only be fixed predefined quantities, but also variables which are dependent on other operating parameters, as is the case, for example, for the rotational speed of the milling / cutting roller.

- the actuation of the assemblies described above can therefore also be carried out on the basis of the function describing the dependency of an operating parameter of an assembly on at least one operating parameter of at least one other assembly, which function is stored in the memory for the operating mode selected with the selection unit.

- a predetermined value can initially be set for the start of the milling operation as a function of the operating mode and then varied during the milling operation as a function of at least one operating parameter.

- the above operating parameters may also depend on several other operating parameters.

- the engine speed n can be regulated not only as a function of the feed rate v, but also as a function of the power requirement of the loads driven by the drive unit. Consequently, different specifications can be made for the different operating modes.

- the engine speed can for example be a dependent of the feed function in which a given feed speed a certain minimum motor rotation speed is operatively associated with, for example, 1600 min -1 at a feed rate of 15 m / min.

- the motor speed is increased independently of the feed rate. If the feed is then increased, this can lead to a further increase in the engine speed, depending on the above-mentioned functional relationship, if the minimum engine speed determined as a function of the feed is above the currently set engine speed.

- the setting of the delivery rate of the pumping means of the means 19 for supplying water into the milling drum housing 9, for example, may be read from the memory based on a predetermined function stored in the memory 20C and for the selected operating mode depending on at least one Operating parameters of a module or multiple modules are set.

- the function can describe the dependence of the delivery rate on the feed rate (drive parameters) and the milling depth (working parameters), whereby the delivery rate should increase with increasing feed rate and should increase with increasing milling depth.

- the previously specified and adjusted operating parameters are continuously monitored, whereby the control and computing unit 20 continuously checks whether the operating parameters previously read from the memory 20A, on the basis of which the control is currently taking place, have been changed (block 31). "Modification If the parameters have been changed, the new parameter sets are polled, if not, the machine control is continued based on the previous parameters.

Landscapes

- Engineering & Computer Science (AREA)

- Mining & Mineral Resources (AREA)

- Mechanical Engineering (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Geology (AREA)

- Road Repair (AREA)

- Numerical Control (AREA)

Abstract

Description

- Die Erfindung betrifft eine Fräsmaschine, insbesondere Straßenfräsmaschine, Stabilisierer, Recycler oder Surface-Miner, mit einer Antriebseinrichtung, die derart ausgebildet ist, dass die Fräsmaschine auf dem Boden translatorische und/oder rotarische Bewegungen ausführt, und einer Arbeitseinrichtung, die derart ausgebildet ist, dass der Boden bearbeitet wird. Darüber hinaus betrifft die Erfindung ein Verfahren zum Betrieb einer derartigen Fräsmaschine.

- Es sind unterschiedliche Ausführungsformen von Bodenfräsmaschinen bekannt, zu denen insbesondere die Straßenfräsmaschinen, Stabilisierer, Recycler oder Surface-Miner zählen. Die bekannten Fräsmaschinen zeichnen sich durch eine Antriebseinrichtung zum Ausführen von translatorischen und/oder rotarischen Bewegungen der Maschine auf dem Boden und eine Arbeitseinrichtung zum Bearbeiten des Bodens aus. Die Antriebseinrichtung verfügt über mindestens eine Baugruppe, die in Abhängigkeit von Antriebsparametern eine bestimmte Maschinenfunktion ausführt, und die Arbeitseinrichtung verfügt über mindestens eine Baugruppe, die in Abhängigkeit von Arbeitsparametern eine bestimmte Maschinenfunktion ausführt. Die einzelnen Baugruppen der Antriebseinrichtung und Arbeitseinrichtung können wiederum mehrere Bauteile umfassen.

- Nachfolgend werden unter einer Antriebseinrichtung sämtliche Bauteile der Straßenfräsmaschine verstanden, die dazu bestimmt oder geeignet sind, die Maschine zu verfahren, und unter einer Arbeitseinrichtung werden sämtliche Bauteile der Straßenfräsmaschine verstanden, die dazu bestimmt oder geeignet sind, bei der Bearbeitung des Bodens zum Einsatz zu kommen. Die Antriebseinrichtung und Arbeitseinrichtung können auch gemeinsame Bauteile haben. Ein gemeinsames Bauteil der Antriebs- und Arbeitseinrichtung kann eine Antriebsmaschine, insbesondere ein Verbrennungsmotor, sein.

- Die Antriebsleistung des Verbrennungsmotors kann über ein Pumpenverteilergetriebe auf Hydraulikpumpen übertragen werden, um in den Laufwerken der Fräsmaschine vorgesehene Hydraulikmotoren mit Hydraulikflüssigkeit zu versorgen. Die Antriebeinrichtung umfasst dann den Verbrennungsmotor, das Pumpenverteilergetriebe, die Hydraulikpumpen und die Laufwerke mit den Hydraulikmotoren. Die Vorschubgeschwindigkeit der Fräsmaschine kann bei unterschiedlichen Drehzahlen des Verbrennungsmotors durch eine entsprechende Einstellung der Hydraulikpumpen stufenlos geregelt werden.

- Eine wesentliche Baugruppe der Arbeitseinrichtung ist die Fräs/-Schneidwalze, die bei den bekannten Fräsmaschinen in einem Fräswalzengehäuse angeordnet ist. Die Fräs/- Schneidwalze wird im Allgemeinen von der einzigen Antriebsmaschine der Fräsmaschine angetrieben, wobei die Antriebsleistung der Antriebsmaschine über ein mechanisches Getriebe auf die Fräs/-Schneidwalze übertragen wird. Die Drehzahl der Fräs/- Schneidwalze wird somit von der Drehzahl des Verbrennungsmotors und dem Übersetzungsverhältnis des Getriebes bestimmt. Die Fräs-/Schneidwalze kann beispielsweise auch hydraulisch angetrieben werden, wobei die Drehzahl über eine entsprechende Verstellung der Hydraulikpumpen geregelt wird.

- Die Arbeitseinrichtung kann aber noch weitere Baugruppen umfassen, die für die Bearbeitung des Bodens mit der Fräs/-Schneidwalze zusammenwirken. Hierzu zählen beispielsweise ein in der Höhe gegenüber dem Boden verstellbarer Niederhalter, der in Arbeitsrichtung der Fräsmaschine vor der Fräs-/Schneidwalze angeordnet ist, oder ein in der Höhe gegenüber dem Boden verstellbarer und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegender Abstreifer, der in Arbeitsrichtung der Fräsmaschine hinter der Schneid-/Fräswalze angeordnet ist, oder ein in der Höhe gegenüber dem Boden verstellbarer und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegender Kantenschutz, der in Längsrichtung der Fräsmaschine angeordnet ist.

- Fräsmaschinen verfügen einer zentrale Steuer- und Recheneinheit, die derart konfiguriert ist, dass die Baugruppen der Antriebseinrichtung derart angesteuert werden, dass eine bestimmte Maschinenfunktion ausgeführt wird, und die Baugruppen der Arbeitseinrichtung derart angesteuert werden, dass eine bestimmte Maschinenfunktion ausgeführt wird. Die Ausführung einer bestimmten Maschinenfunktion erfolgt in Abhängigkeit von bestimmten Betriebsparametern, die vom Maschinenführer vorgegeben werden. Nachfolgend werden die Betriebsparameter, die bei der Ansteuerung der Baugruppen der Antriebeinrichtung Berücksichtigung finden, als Antriebparameter und unter den Parametern, die bei der Ansteuerung der Baugruppen der Arbeitseinrichtung Berücksichtigung finden, als Arbeitsparameter bezeichnet.

- Zur Eingabe der Antrieb- und Arbeitsparameter weisen Fräsmaschinen eine Bedieneinheit auf, die unterschiedlich ausgebildet sein kann. Die Bedieneinheit kann beispielsweise Taster oder Schalter, Schieber, Steuerknüppel aufweisen oder als Touch-Screen ausgebildet sein.

- Die Bedienung einer Fräsmaschine ist für den Maschinenführer eine komplexe Aufgabe. Der Maschinenführer muss sämtliche Antriebs- und Arbeitsparameter so vorgeben, dass das gewünschte Fräsergebnis erreicht wird. Dabei muss der Maschinenführer berücksichtigen, dass die Vorgabe eines Betriebsparameters unmittelbar einen Einfluss auf einen anderen Parameter ausüben kann. Denn beim Betrieb der Fräsmaschine ist für die Qualität des Fräsbildes das Zusammenspiel sämtlicher Parameter entscheidend. Daher setzt die Bedienung einer Fräsmaschine eine große Erfahrung des Maschinenführers voraus.

- Der Erfindung liegt die Aufgabe zugrunde, eine Fräsmaschine mit einer vereinfachten Bedienung für den Maschinenführer zu schaffen. Darüber hinaus ist eine Aufgabe der Erfindung, ein Verfahren zum Betrieb einer Fräsmaschine anzugeben, das die Bedienung der Maschine vereinfacht.

- Die Lösung dieser Aufgaben erfolgt mit den Merkmalen der unabhängigen Ansprüche. Die abhängigen Ansprüche betreffen vorteilhafte Ausführungsformen der Erfindung.

- Die erfindungsgemäße Fräsmaschine verfügt über eine Bedieneinheit zur Eingabe von Betriebsparametern zur Steuerung der Antriebseinrichtung und der Arbeitseinrichtung. Mit der Bedieneinheit kann der Maschinenführer sämtliche für das Projekt wesentliche Parameter eingeben. Der Maschinenführer kann beispielsweise die Motorleistung der Antriebsmaschine, die Vorschubgeschwindigkeit der Fräsmaschine, die Frästiefe oder die Drehzahl der Fräswalze einstellen. Bei der erfindungsgemäßen Fräsmaschine ist aber für die jeweilige Fräsaufgabe die Einstellung sämtlicher Antriebs- und Arbeitsparameter nicht erforderlich.

- Die Bedieneinheit zeichnet sich durch eine Auswahleinheit zur Auswahl eines Betriebsmodus aus einer Mehrzahl von Betriebsmodi aus. Folglich braucht der Maschinenführer für das Projekt nur einen Betriebsmodus auszuwählen. Wenn die Aufgabe beispielsweise Feinfräsen ist, um ein feines Fräsbild zu erzielen, braucht der Maschinenführer nur den Betriebsmodus Feinfräsen auszuwählen. Für das Feinfräsen können in Abhängigkeit von der jeweiligen Fräsaufgabe auch mehrere Betriebsmodi vorgesehen sein, bei der die erforderliche Arbeitszeit oder der Verschleiß der Fräswerkzeuge Berücksichtigung finden kann

- Die Steuer- und Recheneinheit weist einen Speicher auf, in dem für jeden Betriebsmodus der Mehrzahl von Betriebsmodi mindestens zwei vorgegebene Betriebsparameter, die dem Betriebsmodus zugewiesen werden, gespeichert sind. Die betreffenden Betriebsparameter brauchen daher vom Maschinenführer nicht eingestellt zu werden, sondern können aus dem Speicher ausgelesen werden.

- Die Steuer- und Recheneinheit ist derart konfiguriert, dass mindestens eine Baugruppe in Abhängigkeit von den mindestens zwei Betriebsparametern, welche für den mit der Auswahleinheit ausgewählten Betriebsmodus in dem Speicher gespeichert sind, derart angesteuert wird, dass die jeweilige Maschinenfunktion ausgeführt wird. Wenn zwei Baugruppen angesteuert werden, kann jede Baugruppe auf der Grundlage eines Betriebsparameters der mindestens zwei Betriebsparameter angesteuert werden. Folglich wird die Fräsmaschine mit den Betriebsparametern gesteuert, die dem vom Maschinenführer ausgewählten Betriebsmodus zugewiesen sind. Die Zuweisung der Parameter braucht daher nicht von dem Maschinenführer vorgenommen zu werden, so dass der Maschinenführer entlastet wird. Allein mit der Auswahl des Betriebsmodus wird somit ein optimales Fräsergebnis erzielt.

- Bei einer bevorzugten Ausführungsform umfassen die Betriebsparameter Antriebsparameter und Arbeitsparameter, wobei die Antriebseinrichtung mindestens eine Baugruppe aufweist, die in Abhängigkeit von Antriebsparametern eine bestimmte Maschinenfunktion ausführt, und die Arbeitseinrichtung mindestens eine Baugruppe aufweist, die in Abhängigkeit von Arbeitsparametern eine bestimmte Maschinenfunktion ausführt, und in dem Speicher für jeden Betriebsmodus der Mehrzahl von Betriebsmodi mindestens zwei vorgegebene Arbeitsparameter, die dem Betriebsmodus zugewiesen sind, gespeichert sind. Bei dieser Ausführungsform ist die Steuer- und Recheneinheit derart konfiguriert, dass mindestens eine Baugruppe der Arbeitseinrichtung in Abhängigkeit von den mindestens zwei Arbeitsparametern, welche für den mit der Auswahleinheit ausgewählten Betriebsmodus in dem Speicher gespeichert sind, derart angesteuert wird, dass die jeweilige Maschinenfunktion ausgeführt wird.

- Die Vorschubgeschwindigkeit ist ein Antriebsparameter, der vorzugsweise vom Maschinenführer selbst vorgegeben werden kann und auch vom Maschinenführer während des Betriebs der Baumaschine verändert werden kann. Daher ist bei einer bevorzugten Ausführungsform die Vorschubgeschwindigkeit ein mit der Bedieneinheit zur Steuerung der Antriebseinrichtung eingebbarer Antriebsparameter. Es kann aber auch vorgesehen sein, dass der Maschinenführer Arbeitsparameter, beispielsweise die Frästiefe, vorgibt.

- Die erfindungsgemäße Fräsmaschine kann weiterhin vorsehen, dass für jeden Betriebsmodus der Mehrzahl von Betriebsmodi mindestens eine die Abhängigkeit eines Betriebsparameters einer Baugruppe von mindestens einem Betriebsparameter mindestens einer anderen Baugruppe beschreibende Funktion gespeichert ist. Unter einer derartigen Funktion werden sämtliche Angaben verstanden, die einen Zusammenhang zwischen dem einen und dem anderen Parameter beschreiben. Diese Funktion kann beispielsweise auch ein Kennlinienfeld sein. Bei dieser bevorzugten Ausführungsform ist die Steuer- und Recheneinheit weiterhin derart konfiguriert, dass auf der Grundlage der die Abhängigkeit eines Betriebsparameters einer Baugruppe von mindestens einem Betriebsparameter mindestens einer anderen Baugruppe beschreibenden Funktion, welche für den mit der Auswahleinheit ausgewählten Betriebsmodus in dem Speicher gespeichert ist, mindestens eine Baugruppe der Arbeitseinrichtung oder Antriebseinrichtung derart angesteuert, dass die jeweilige Maschinenfunktion ausgeführt wird. Folglich kann bei der Steuerung der Fräsmaschine nicht nur ein vorgegebener Betriebsparameter einer Baugruppe, sondern auch ein Zusammenhang zwischen vorgegebenen Parametern unterschiedlicher Baugruppen Berücksichtigung finden.

- Wenn die Betriebsparameter Antriebs- und Arbeitsparameter umfassen, kann die Steuer- und Recheneinheit derart konfiguriert sein, dass auf der Grundlage der die Abhängigkeit eines Arbeitsparameters einer Baugruppe von mindestens einem Antriebsparameter mindestens einer anderen Baugruppe beschreibenden Funktion oder auf der Grundlage der die Abhängigkeit eines Antriebsparameters einer Baugruppe von mindestens einem Arbeitsparameters mindestens einer anderen Baugruppe beschreibenden Funktion, welche für den mit der Auswahleinheit ausgewählten Betriebsmodus in dem Speicher gespeichert ist, mindestens eine Baugruppe der Arbeitseinrichtung bzw. Antriebseinrichtung derart angesteuert wird, dass die jeweilige Maschinenfunktion ausgeführt wird.

- Für die Erfindung ist grundsätzlich unerheblich, welche Maschinenfunktionen die einzelnen Baugruppen ausführen. Bei bestimmten Maschinenfunktionen kommen aber die Vorteile der Erfindung besonders zum Tragen.

- Bei einer Ausführungsform umfasst eine Baugruppe der Antriebseinrichtung motorisch angetriebene Laufwerke, auf denen die Baumaschine aufsteht, wobei ein Antriebsparameter die Vorschubgeschwindigkeit der Fräsmaschine ist, und eine Baugruppe der Arbeitseinrichtung umfasst eine motorisch angetriebene Fräs-/Schneidwalze, wobei ein Arbeitsparameter die Drehzahl der Fräs-/Schneidwalze ist. Bei dieser Ausführungsform ist eine die Abhängigkeit eines Arbeitsparameters einer Baugruppe von einem Antriebsparameter einer anderen Baugruppe beschreibende Funktion eine die Abhängigkeit der Drehzahl der Fräs-/Schneidwalze von der Vorschubgeschwindigkeit der Fräsmaschine beschreibende Funktion. Die Steuer- und Recheneinheit ist bei dieser Ausführungsform derart konfiguriert ist, dass auf der Grundlage der die Abhängigkeit der Drehzahl der Fräs-/Schneidwalze von der Vorschubgeschwindigkeit der Fräsmaschine beschreibenden Funktion, welche für den mit der Auswahleinheit ausgewählten Betriebsmodus in dem Speicher gespeichert ist, für eine vorgegebene Vorschubgeschwindigkeit die Drehzahl der Fräs-/Schneidwalze eingestellt wird. Alternativ kann bei manueller Änderung der Drehzahl der Fräs-/Schneidwalze die Vorschubgeschwindigkeit der Maschine angepasst werden.

- Beispielsweise kann für den Betriebsmodus des Feinfräsens eine bestimmte Vorschubgeschwindigkeit der Baumaschine, die einen Antriebsparameter darstellt, vor Beginn der Fräsarbeiten von dem Maschinenführer vorgegeben oder auch während der Fräsarbeiten verändert werden, wobei die Einstellung der zugehörigen Drehzahl der Fräs-/Schneidwalze, die einen Arbeitsparameter darstellt, dann in Abhängigkeit von der Vorschubgeschwindigkeit automatisch erfolgt. Für unterschiedliche Fräsaufgaben können dabei unterschiedliche Abhängigkeiten vorgegeben werden, so dass für die ausgewählte Fräsaufgabe eine optimale Einstellung erfolgt. Eine Ausführungsform kann vorsehen, dass die Mehrzahl der mit der Auswahleinheit auswählbaren Betriebsmodi zumindest einen Feinfräs-Betriebsmodus für ein feineres Fräsbild bei einer kleineren Frästiefe der Fräs-/Schneidwalze und einen Grobfräs-Betriebsmodus für ein gröberes Fräsbild bei einer größeren Frästiefe der Fräs-/Schneidwalze umfasst, wobei für den Feinfräs-Betriebsmodus in dem Speicher eine Funktion gespeichert ist, die bei einer vorgegebenen Vorschubgeschwindigkeit für den Feinfräs-Betriebsmodus eine höhere Drehzahl der Fräs-/Schneidwalze vorgibt als für den Grobfräs-Betriebsmodus. Dem Maschinenführer können aber auch mehrere Fräs-Betriebsmodi, die sich in der Qualität des Fräsbildes unterscheiden, zur Auswahl angeboten werden.

- Bei einer anderen Ausführungsform ist eine Baugruppe der Arbeitseinrichtung ein Einrichtung zum Zuführen von Wasser in einen die Fräs-/Schneidwalze aufnehmendes Fräs/-Schneidwalzengehäuse mit einer motorisch angetriebenen Pumpeinrichtung, wobei ein Arbeitsparameter die Fördermenge der Pumpeinrichtung ist. Bei dieser Ausführungsform kann beispielsweise für den Feinfräs-Betriebsmodus in dem Speicher ein Arbeitsparameter gespeichert, der bei einer vorgegebenen Vorschubgeschwindigkeit für den Feinfräs-Betriebsmodus eine geringere Fördermenge der Pumpeinrichtung vorgibt als für den Grobfräs-Betriebsmodus.

- Bei einer weiteren Ausführungsform ist eine Baugruppe der Arbeitseinrichtung eine motorisch angetriebene Fördereinrichtung zum Fördern von mit der Fräs-/Schneidwalze abgetragenem Material, wobei ein Arbeitsparameter die Fördermenge der Fördereinrichtung ist. Dann kann für den Feinfräs-Betriebsmodus in dem Speicher ein Arbeitsparameter gespeichert sein, der bei einer vorgegebenen Vorschubgeschwindigkeit für den Feinfräs-Betriebsmodus eine geringere Fördermenge der Fördereinrichtung vorgibt als für den Grobfräs-Betriebsmodus.

- Eine Baugruppe der Arbeitseinrichtung kann auch einen in der Höhe gegenüber dem Boden verstellbaren und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegenden Niederhalter, der in Arbeitsrichtung der Fräsmaschine vor der Fräs-/Schneidwalze angeordnet ist, oder einen in der Höhe gegenüber dem Boden verstellbaren und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegenden Abstreifer, der in Arbeitsrichtung der Fräsmaschine hinter der Schneid-/Fräswalze angeordnet ist, oder einen in der Höhe gegenüber dem Boden verstellbaren und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegenden Kantenschutz, der in Längsrichtung der Fräsmaschine angeordnet ist, umfassen. Bei diesem Ausführungsbeispiel ist der Arbeitsparameter die Höheneinstellung oder Auflagekraft des Niederhalters bzw. die Höheneinstellung oder Auflagekraft des Abstreifers bzw. die Höheneinstellung oder Auflagekraft des Kantenschutzes.

- Das erfindungsgemäße Verfahren ist vorzugsweise dadurch gekennzeichnet, dass eine Baugruppe der Antriebseinrichtung motorisch angetriebene Laufwerke umfasst, auf denen die Baumaschine aufsteht, wobei ein Antriebsparameter die Vorschubgeschwindigkeit der Fräsmaschine ist, und eine Baugruppe der Arbeitseinrichtung eine motorisch angetriebene Fräs-/Schneidwalze umfasst, wobei ein Arbeitsparameter die Drehzahl der Fräs-/Schneidwalze ist.

- Darüber hinaus ist das erfindungsgemäße Verfahren vorzugsweise dadurch gekennzeichnet, dass die Vorschubgeschwindigkeit zur Steuerung der Antriebseinrichtung auf einer Eingabeeinheit eingegeben wird, wobei eine die Abhängigkeit eines Arbeitsparameters einer Baugruppe von einem Antriebsparameter einer anderen Baugruppe beschreibende Funktion eine die Abhängigkeit der Drehzahl der Fräs-/Schneidwalze von der Vorschubgeschwindigkeit der Fräsmaschine beschreibende Funktion ist, und auf der Grundlage der die Abhängigkeit der Drehzahl der Fräs-/Schneidwalze von der Vorschubgeschwindigkeit der Fräsmaschine beschreibenden Funktion, welche für den ausgewählten Betriebsmodus aus dem Speicher ausgelesen wird, die Drehzahl der Fräs-/Schneidwalze eingestellt wird.

- Darüber hinaus ist das erfindungsgemäße Verfahren vorzugsweise dadurch gekennzeichnet, dass für einen ersten Betriebsmodus der Mehrzahl der auswählbaren Betriebsmodi aus dem Speicher eine Funktion ausgelesen wird, die bei einer vorgegebenen Vorschubgeschwindigkeit eine höhere Drehzahl der Fräs-/Schneidwalze vorgibt als für einen zweiten Betriebsmodus der Mehrzahl der Betriebsmodi.

- Darüber hinaus ist das erfindungsgemäße Verfahren vorzugsweise dadurch gekennzeichnet, dass eine Baugruppe der Fräsmaschine eine Einrichtung zum Zuführen von Wasser in ein die Fräs-/Schneidwalze aufnehmendes Fräs/-Schneidwalzengehäuse mit einer motorisch angetriebenen Pumpeinrichtung umfasst, wobei ein Arbeitsparameter die Fördermenge der Pumpeinrichtung ist.

- Darüber hinaus ist das erfindungsgemäße Verfahren vorzugsweise dadurch gekennzeichnet, dass für einen ersten Betriebsmodus der Mehrzahl der auswählbaren Betriebsmodi aus dem Speicher eine Funktion ausgelesen wird, die bei einer vorgegebenen Vorschubgeschwindigkeit eine größere Fördermenge der Pumpeinrichtung vorgibt als für einen zweiten Betriebsmodus der Mehrzahl der Betriebsmodi.

- Darüber hinaus ist das erfindungsgemäße Verfahren vorzugsweise dadurch gekennzeichnet, dass eine Baugruppe der Arbeitseinrichtung eine motorisch angetriebene Fördereinrichtung zum Fördern von mit der Fräs-/Schneidwalze abgetragenen Material umfasst, wobei ein Arbeitsparameter die Fördermenge der Fördereinrichtung ist.

- Darüber hinaus ist das erfindungsgemäße Verfahren vorzugsweise dadurch gekennzeichnet, dass für einen ersten Betriebsmodus der Mehrzahl der mit der Auswahleinheit auswählbaren Betriebsmodi aus dem Speicher eine Funktion ausgelesen wird, die bei einer vorgegebenen Vorschubgeschwindigkeit eine größere Fördermenge der Fördereinrichtung vorgibt als für einen zweiten Betriebsmodus der Mehrzahl der Betriebsmodi.

- Darüber hinaus ist das erfindungsgemäße Verfahren vorzugsweise dadurch gekennzeichnet, dass eine Baugruppe der Arbeitseinrichtung einen in der Höhe gegenüber dem Boden verstellbaren und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegenden Niederhalter, der in Arbeitsrichtung der Fräsmaschine vor der Fräs-/Schneidwalze angeordnet ist, oder einen in der Höhe gegenüber dem Boden verstellbaren und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegenden Abstreifer, der in Arbeitsrichtung der Fräsmaschine hinter der Schneid-/Fräswalze angeordnet ist, oder einen in der Höhe gegenüber dem Boden verstellbaren und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegenden Kantenschutz, der in Längsrichtung der Fräsmaschine angeordnet ist, umfasst, wobei ein Arbeits-Parameter die Höheneinstellung oder Auflagekraft des Niederhalters bzw. Abstreifers bzw. Kantenschutzes ist.

- Im Folgenden wird ein Ausführungsbeispiel der Erfindung unter Bezugnahme auf die Zeichnungen im Einzelnen erläutert.

- Es zeigen:

- Fig. 1

- eine schematische Darstellung eines Ausführungsbeispiels einer Fräsmaschine in der Seitenansicht,

- Fig. 2

- ein Blockdiagramm mit den wesentlichen Komponenten der Fräsmaschine und

- Fig. 3

- ein Ablaufdiagramm zur Darstellung der einzelnen Verfahrensschritte.

-

Fig. 1 zeigt eine Seitenansicht einer Straßenfräsmaschine als Beispiel für eine Fräsmaschine in vereinfachter schematischer Darstellung. Die Fräsmaschine kann aber auch ein Recycler, Stabilisierer oder Surface-Miner sein. Diese unterschiedlichen Ausführungsformen von Bodenfräsmaschinen, die zum Stand der Technik gehören, unterscheiden sich nicht in den für die Erfindung wesentlichen Komponenten. - Die Fräsmaschine weist einen von einem Fahrwerk 1 getragenen Maschinenrahmen 2 mit einem Fahrstand 3 auf. Das Fahrwerk 1 der Fräsmaschine kann vier Laufwerke 4, 5 umfassen, die an der Rück- und Vorderseite auf beiden Seiten des Maschinenrahmens 2 angeordnet sind. Die lenkbaren Laufwerke 4, 5, insbesondere Kettenlaufwerke, die translatorische und/oder rotatorische Bewegungen der Fräsmaschine erlauben, sind an Hubzylindern 6, 7 befestigt, die an dem Maschinenrahmen 1 angebracht sind, so dass der Maschinenrahmen höhenverstellbar ist. Die Laufwerke 4, 5 können Kettenlaufwerke sein. Anstelle von Kettenlaufwerken können auch Räder vorgesehen sein.

- Die Fräsmaschine verfügt über eine am Maschinenrahmen angeordnete Antriebsmaschine 16, insbesondere Verbrennungsmotor. Die Antriebsleistung des Verbrennungsmotors wird über ein Pumpenverteilergetriebe auf Hydraulikpumpen übertragen, um in den Laufwerken 4, 5 der Fräsmaschine vorgesehene Hydraulikmotoren mit Hydraulikflüssigkeit zu versorgen. Diese Bauteile der Fräsmaschine, die zum Stand der Technik gehören, sind in

Fig. 1 nicht gezeigt. - Darüber hinaus verfügt die Fräsmaschine über eine Fräs/-Schneidwalze 8, die in einem Fräswalzengehäuse 9 angeordnet ist. Die Fräswalze 8 wird von der einzigen Antriebsmaschine angetrieben, wobei die Antriebsleistung der Antriebsmaschine 16 über ein mechanisches Getriebe 32 auf die Fräs/-Schneidwalze 8 übertragen wird. Des Weiteren ist eine nicht dargestellte Einrichtung zum Zuführen von Wasser in das Fräswalzengehäuse vorgesehen, die eine nicht dargestellte Pumpeinrichtung aufweist.

- Die Fräsmaschine verfügt noch über weitere Baugruppen, die für die Bearbeitung des Bodens mit der Fräs/-Schneidwalze zusammenwirken. Diese nur andeutungsweise dargestellten Baugruppen, die ebenfalls zum Stand der Technik gehören, sind ein in der Höhe gegenüber dem Boden verstellbarer und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegender Niederhalter 10, der in Arbeitsrichtung der Fräsmaschine vor der Fräs-/Schneidwalze 8 angeordnet ist, ein in der Höhe gegenüber dem Boden verstellbarer und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegender Abstreifer 11, der in Arbeitsrichtung A der Fräsmaschine hinter der Schneid-/Fräswalze 8 angeordnet ist, und ein an jeder Längsseite der Fräs-/Schneidwalze 8 in der Höhe gegenüber dem Boden verstellbarer und mit einer vorgegebenen Auflagekraft auf dem Boden aufliegender Kantenschutz 12, der sich in Längsrichtung der Fräsmaschine erstreckt.

- Die einzelnen Baugruppen können wiederum mehrere unterschiedliche Bauteile, beispielsweise Stellantriebe, Sensoren etc., umfassen, die aber ebenfalls nicht dargestellt sind, da sie dem Fachmann allgemein bekannt sind.

- Zum Abtransport des von der Fräs-/Schneidwalze abgetragenen Materials ist eine Fördereinrichtung 13 mit einem Förderband 14 vorgesehen.

- Für die Steuerung der Fräsmaschine kann der Maschinenführer mit einer Bedieneinheit 15, die am Fahrstand 3 vorgesehen sein kann, verschiedene Betriebsparameter eingeben. Die Ansteuerung der betreffenden Bauteile der einzelnen Baugruppen erfolgt bei dem vorliegenden Ausführungsbeispiel mit einer zentralen Steuer- und Recheneinheit. Es können aber auch mehrere einzelne Steuer- und Recheneinheiten vorgesehen sein.

- Die Steuer- und Recheneinheit kann beispielsweise einen allgemeinen Prozessor, einen Digitalen Signalprozessor (DSP) zur kontinuierlichen Bearbeitung digitaler Signale, einen Mikroprozessor, eine anwendungsspezifische integrierte Schaltung (ASIC), einen aus Logikelementen bestehenden integrierten Schaltkreis (FPGA) oder andere integrierte Schaltkreise (IC) oder Hardware-Komponenten aufweisen, um die einzelnen Verfahrensschritte auszuführen. Auf den Hardware-Komponenten kann zur Durchführung der Verfahrensschritte ein Datenverarbeitungsprogramm (Software) laufen. Es ist auch eine Mehrzahl oder Kombination der verschiedenen Komponenten möglich.

-

Fig. 2 zeigt ein vereinfachtes Blockschaltbild mit den wesentlichen Komponenten der Fräsmaschine. Die Antriebseinrichtung umfasst die Antriebsmaschine 16 sowie die nicht dargestellten Laufwerke, die jeweils einen Hydraulikmotor aufweisen. Die Arbeitseinrichtung umfasst neben der Antriebsmaschine 16 als gemeinsames Bauteil mit der Antriebseinrichtung die Fräs-/Schneidwalze 8, den in Arbeitsrichtung vor der Fräs-/Schneidwalze angeordneten Niederhalter 10, den Abstreifer 11 hinter der Fräs-/Schneidwalze und den Kantenschutz 12 auf beiden Seiten der Fräs-/Schneidwalze. Eine weitere Baugruppe der Arbeitseinrichtung ist die Einrichtung 18 zur Höhenverstellung des Maschinenrahmens 1, die die vier Hubsäulen 6, 7 aufweist, so dass die Frästiefe eingestellt werden kann. Darüber hinaus weist die Arbeitseinrichtung die Einrichtung 19 zum Zuführen von Wasser mit der Pumpeinrichtung sowie die Fördereinrichtung 13 mit dem Förderband 14 auf. Die einzelnen Baugruppen sind über Steuerleitungen 33 mit der zentralen Steuer- und Recheneinheit 20 verbunden. - Die Drehzahl der Antriebsmaschine 16 bestimmt die Drehzahl n der Fräs-/Schneidwalze 8, die über das mechanische Getriebe 32 von der Antriebsmaschine angetrieben wird, während die Vorschubgeschwindigkeit v durch entsprechende Einstellung der Hydraulikpumpen für die Hydraulikmotoren eingestellt wird.

- Die Bedieneinheit 15 verfügt über eine Eingabeeinheit 15A, die beispielsweise Taster, Schalter, Schieber, eine Tastatur oder ein Touch-Screen aufweisen kann, um bestimmte Parameter manuell eingeben zu können. Die Eingabeeinheit 15A kann auch einen Steuerknüppel zum Steuern der Maschine, insbesondere der lenkbaren Laufwerke, aufweisen. Zur Überwachung der Maschinenfunktionen weist die Bedieneinheit eine Anzeigeeinheit 15B auf, beispielsweise Bildschirm.

- Darüber hinaus weist die Bedieneinheit 15 eine Auswahleinheit 15C auf, die aber auch Bestandteil der Eingabeeinheit sein kann, beispielsweise zusammen mit der Eingabeeinheit als Touch-Screen ausgebildet sein kann. Die Auswahleinheit 15C erlaubt dem Maschinenführer aus einer Mehrzahl von Betriebsmodi M1 bis Mn einen Betriebsmodus Mx auszuwählen. Die Auswahleinheit kann den einzelnen Betriebsmodi M1 bis Mn zugeordnete Taster, Schalter oder Buttons auf einem Touchscreen aufweisen. Eine weitere mögliche Ausführungsform ist ein Drehschalter mit den Betriebsmodi zugeordneten Drehstellungen.

- Bei dem vorliegenden Ausführungsbeispiel können zwischen den Betriebsmodi Mikrofräsen I, Mikrofräsen II, Feinfräsen I, Feinfräsen II, Standardfräsen I, Standardfräsen II, Standardfräsen III, Grobfräsen (Schruppfräsen) ausgewählten werden, wobei für die einzelnen Fräsarten unterschiedliche Fräsaufgaben ausgewählt werden können. Die einzelnen Fräsaufgaben sind mit dem Index "I", "II" oder "III" bezeichnet. Die Fräsaufgaben können unterschiedliche Fräsbilder sein, die sich in der Rauigkeit der Oberfläche unterscheiden können. Es können auch unterschiedliche Rahmenbedingungen berücksichtigt werden, beispielsweise die Art des Untergrundes (Beton oder Asphalt), oder ob eine möglichst schnelle oder verschleißarme Bearbeitung des Bodens erfolgen soll.

- Jedem Betriebsmodus ist ein Datensatz zugeordnet, der in einem Speicher 20A der Steuer- und Recheneinheit 20 gespeichert ist. Jeder Datensatz enthält die Antriebs- und Arbeitsparameter, die für die jeweilige Aufgabe als optimal angesehen werden. Dabei muss der Datensatz nicht sämtliche Parameter enthalten, die eingestellt werden müssen, um die Aufgabe zu erledigen. In dem Datensatz können auch einzelne Betriebsparameter, insbesondere diejenigen Parameter, die sich vom Maschinenführer während des Betriebs der Fräsmaschine verändert lassen sollen, nicht enthalten sein. Diese Parameter können vom Maschinenführer mit der Bedieneinheit manuell eingegeben werden.

- Nachfolgend wird anhand des Ablaufdiagramms von

Fig. 3 der Betrieb der Fräsmaschine im Einzelnen beschrieben. - Vor Beginn der Fräsarbeiten wählt der Maschinenführer mit der Auswahleinheit 15C, beispielsweise durch Drehen eines Drehschalters an der Bedieneinheit 15 einen Betriebsmodus M1 bis Mn aus, beispielsweise den Betriebsmodus "Feinfräsen I" (Block 21: "Auswahl eines Betriebsmodus"). Das vorliegende Ausführungsbeispiel sieht eine zusätzlich Prüfroutine vor. Die eingesetzte Fräs-/Schneidwalze ist durch eine Kennzeichnung, beispielsweise einen Barcode, gekennzeichnet, der von einem nicht dargestellten Lesegerät ausgelesen wird. Der Datensatz, der dem Betriebsmodus "Feinfräsen I" zugewiesen ist, enthält eine Liste von Kennzeichnungen unterschiedlicher Fräs-/Schneidwalzen, mit den die Fräsaufgabe durchgeführt werden kann, beispielsweise Fräswalzentypen für Feinfräsen. Die Steuer- und Recheneinheit 20 prüft, ob die Kennzeichnung der eingesetzten Fräs-/Schneidwalze in der Liste eingetragen ist (Block 22: "Kompatibilität mit Walze?"). Wenn dies der Fall ist, wird darauf geschlossen, dass die Fräsmaschine mit dem richtigen Fräswalzentyp für "Feinfräsen I" bestückt ist. Daraufhin werden die Antrieb- und Arbeitsparameter aus dem Speicher 20A ausgelesen, die dem Betriebsmodus "Feinfräsen I" zugewiesen sind (Block 23: "Auslesen Betriebsparameter"). Zu diesem Zeitpunkt befindet sich die Maschine noch nicht im Betrieb, d. h. die Maschine steht still und die Fräs-/Schneidwalze ist nicht abgesenkt (Block 24: "Maschine in Betrieb?).

- Da die Fräsmaschine vom Maschinenführer noch nicht in Betrieb gesetzt worden ist, wird im nächsten Schritt abgefragt, ob der Fräsbetrieb gestartet werden soll (Block 25: "Start Fräsbetrieb?). Wenn dies der Fall ist, werden aus dem Datensatz "Feinfräsen I" die für den Start des Fräsbetriebes erforderlichen Antrieb- und Arbeitsparameter der weiteren Steuerung zugrunde gelegt (Block 26: "Einstellung der Betriebsparameter für Start der Maschine"). Bei dem vorliegenden Ausführungsbeispiel wird für das sogenannte Ansetzen der Fräsmaschine als einer der Betriebsparameter eine Drehzahl nA für die Antriebsmaschine vorgegeben, die beispielsweise bei 1600 1/min liegt, so dass für das Ansetzen eine ausreichende Leistung zur Verfügung steht. Die Frästiefe wird für das Ansetzen nicht als Arbeitsparameter vorgegeben, da die Fräs-/Schneidwalze 8 von dem Maschinenführer durch Betätigung der Hubsäulen 5, 6 auf die gewünschte Tiefe manuell abgesenkt wird (Block 27: "Absenken auf Frästiefe"). Nach dem Absenken der Fräs-/Schneidwalze 8, d. h. Einstellung der Frästiefe, setzt der Maschinenführer die Laufwerke 4, 5 in Gang (Block 28: "Anfahren"). Damit ist die Fräsmaschine in Betrieb gesetzt (Block 24: "Fräsmaschine in Betrieb?").

- Während des Fräsbetriebs werden die einzelnen Baugruppen der Fräsmaschine von der Steuer- und Recheneinheit 20 derart angesteuert, dass die Baugruppen die jeweiligen Maschinenfunktionen auf der Grundlage der Antriebs- und Arbeitsparameter des Betriebsmodus "Feinfräsen I" ausführen (Block 29: Einstellung der Betriebsparameter für Fräsbetrieb"). Nachfolgend werden unter Bezugnahme auf Block 29 die unter Berücksichtigung des ausgewählten Betriebsmodus durchgeführten Verfahrensschritte im Einzelnen beschrieben.

- Die Steuer- und Recheneinheit 20 stellt für den Fräsbetrieb als einen Betriebsparameter beispielsweise die Motordrehzahl n ein, die eine andere Drehzahl als beim Ansetzen der Fräs-/Schneidwalze sein kann. Diese Motordrehzahl n kann als eine fest vorgegebene Größe ebenfalls in dem Datensatz "Feinfräsen I" enthalten sein. Der Datensatz "Feinfräsen II" kann sich von dem Datensatz "Feinfräsen I" dadurch unterscheiden, dass der Arbeitsparameter der Motordrehzahl n für "Feinfräsen II" größer oder kleiner als der Arbeitsparameter der Motordrehzahl n für "Feinfräsen I" ist. Mit der Motordrehzahl als Beispiel für einen Arbeitsparameter wird u. a. die Fräswalzendrehzahl beeinflusst, die die Qualität des Fräsbildes bestimmt. Wenn "Feinfräsen II" ein Betriebsmodus mit einem feineren Fräsbild, d. h. einer Oberfläche mit einer geringeren Rauigkeit, sein soll, ist die erforderliche Fräswalzendrehzahl und damit die erforderliche Motordrehzahl n für "Feinfräsen II" größer als für "Feinfräsen I".

- Allerdings wird das Fräsbild auch von der Vorschubgeschwindigkeit v der Fräsmaschine bestimmt, die der Maschinenführer während des Betriebs der Maschine verändern kann. Eine höhere Vorschubgeschwindigkeit v erfordert eine höhere Fräswalzendrehzahl und somit eine höhere Motordrehzahl n. Vorschubgeschwindigkeit v und Motordrehzahl n stehen daher in einem Zusammenhang.

- Bei einer bevorzugten Ausführungsform wird daher für die Motordrehzahl n nicht ein fester Wert vorgegeben, sondern ein von der Vorschubgeschwindigkeit v abhängiger Wert. Der Zusammenhang von Motordrehzahl n und Vorschubgeschwindigkeit v kann durch eine Funktion beschrieben sein, beispielsweise die Funktion k = v/n, wobei k eine Konstante ist. Für die unterschiedlichen Betriebsmodi sind in dem Speicher 20A der Steuer- und Recheneinheit 20 unterschiedliche Funktionen, die sich beispielsweise in der Konstante k voneinander unterscheiden können, gespeichert.

- Alternativ kann der Zusammenhang zwischen Vorschubgeschwindigkeit v und Motordrehzahl n auch ein nicht-linearer Zusammenhang sein. Besonders bevorzugt wird die Motordrehzahl in diskreten Schritten geregelt. Beispielsweise können für den Fräsbetrieb Motordrehzahlen von 1200 min-1, 1600 min-1, 1800 min-1 und 2100 min-1 vorgesehen sein. In diesem Fall ist besonders bevorzugt vorgesehen, das Verhältnis v/n zwischen Vorschub und Motordrehzahl in einem gewissen Bereich zu halten. Hierfür kann beim Über- oder Unterschreiten von Grenzwerten für die Vorschubgeschwindigkeit die Motordrehzahl angepasst werden. Für die unterschiedlichen Betriebsmodi können im Speicher 20A der Steuer- und Recheneinheit 20 daher unterschiedliche Funktionen hinterlegt sein, die sich beispielsweise in den vorgegebenen Bereichen, in denen sich das Verhältnis zwischen Vorschub und Motordrehzahl bewegen soll, unterscheiden.

- Für die vom Maschinenführer zuvor an der Eingabeeinheit 15A eingestellte Vorschubgeschwindigkeit v berechnet die Rechen- und Auswerteinheit mit der für "Feinfräsen I" gespeicherten Funktion die erforderliche Motordrehzahl n, die für "Feinfräsen I" eine andere Drehzahl sein kann als beispielsweise für den Betriebsmodus "Feinfräsen II" oder "Grobfräsen". Während des Betriebs der Fräsmaschine überwacht die Steuer- und Recheneinheit 20 laufend, welche Vorschubgeschwindigkeit der Maschinenführer vorgegeben hat. Wenn der Maschinenführer die Vorschubgeschwindigkeit verändert hat, berechnet die Steuer- und Recheneinheit 20 mit der für den ausgewählten Betriebsmodus hinterlegten Funktion die neue Motordrehzahl, und stellt die neue Motordrehzahl dann ein (Block 29: Einstellung der Betriebsparameter für Fräsbetrieb").

- Als Alternative kann mit der Funktion auch nach Vorgabe einer Motordrehzahl n die Vorschubgeschwindigkeit v berechnet und eingestellt werden. Folglich kann bei der Ansteuerung der einzelnen Baugruppen ein Antriebsparameter einen Arbeitsparameter bestimmen oder umgekehrt.

- Darüber hinaus werden für den Fräsbetrieb auch die Arbeitsparameter zur Ansteuerung der anderen Baugruppen der Arbeitseinrichtung ausgelesen, um Stellantriebe oder sonstige Antriebsvorrichtungen dieser Baugruppen anzusteuern. Zu diesen Parametern gehören insbesondere die Höhe h des Niederhalters 10, Abstreifers 11 und Kantenschutzes 12 bzw. deren Auflagekraft auf dem Boden. Die Höhe des Niederhalters 10, Abstreifers 11 und Kantenschutzes 12 ist insbesondere von der Höhe des Maschinenrahmens 1 gegenüber der Oberfläche des Bodens abhängig, die wiederum die Frästiefe bestimmt. Während des Fräsbetriebs stellt die Steuer- und Recheneinheit 20 Niederhalter 10, Abstreifer 11 und Kantenschutz 12 auf die von den Parametern vorgegebene Höhe bzw. deren Auflagekraft ein.

- Die Steuer- und Recheneinheit 20 steuert auch die Pumpeinrichtung der Einrichtung 19 zum Zuführen von Wasser in das Fräswalzengehäuse 9 derart an, dass die Wassermenge zugeführt wird, die der entsprechende Arbeitsparameter für den Betriebsmodus "Feinfräsen 1" vorgibt. Diese Wassermenge kann kleiner als die Wassermenge sein, die der entsprechende Arbeitsparameter für Standardfräsen I, II, III vorgibt, welche wiederum kleiner als die Wassermenge für Grobfräsen sein kann.

- Die Steuer- und Recheneinheit 20 kann auf der Grundlage eines weiteren Arbeitsparameters auch die bei Fräsmaschinen vorhandene Fördereinrichtung 13, ansteuern, da beispielsweise der Betriebsmodus "Feinfräsen" die Einstellung einer kleineren Fördermenge als "Grobfräsen" erfordert.