EP3172352B1 - Walze mit beschichtung - Google Patents

Walze mit beschichtung Download PDFInfo

- Publication number

- EP3172352B1 EP3172352B1 EP15733742.9A EP15733742A EP3172352B1 EP 3172352 B1 EP3172352 B1 EP 3172352B1 EP 15733742 A EP15733742 A EP 15733742A EP 3172352 B1 EP3172352 B1 EP 3172352B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- coating

- layer

- layer component

- roller according

- metallic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21F—PAPER-MAKING MACHINES; METHODS OF PRODUCING PAPER THEREON

- D21F5/00—Dryer section of machines for making continuous webs of paper

- D21F5/02—Drying on cylinders

- D21F5/021—Construction of the cylinders

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/26—Ferrous alloys, e.g. steel alloys containing chromium with niobium or tantalum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C9/00—Alloys based on copper

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/06—Metallic material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/06—Metallic material

- C23C4/08—Metallic material containing only metal elements

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/10—Oxides, borides, carbides, nitrides or silicides; Mixtures thereof

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/12—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the method of spraying

- C23C4/129—Flame spraying

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21G—CALENDERS; ACCESSORIES FOR PAPER-MAKING MACHINES

- D21G1/00—Calenders; Smoothing apparatus

- D21G1/02—Rolls; Their bearings

- D21G1/0246—Hard rolls

Definitions

- the invention relates to a heatable roller with a coating that provides a web contact side, which is suitable for a machine for producing and/or finishing a material web, in particular a fibrous web such as a paper, cardboard or tissue web.

- the invention also relates to a method for coating such a roller.

- Heated rollers such as drying cylinders or calender rollers, usually come into direct contact with the fibrous web to be dried and/or smoothed. A high heat transfer from the cylindrical roller shell of the heated roller to the fibrous web must be ensured. For this reason, the roller shell of such rollers is usually made of a metallic material such as cast iron or steel.

- the object of the present invention is to propose a heated roller with a coating of the roller shell, in which the coating has an improved thermal conductivity compared to the prior art combined with sufficient abrasion resistance.

- a heatable roller which is suitable for a machine for producing and/or finishing a material web, in particular a fibrous web such as a paper, cardboard or tissue web, and which comprises a base body with a metallic and cylindrical roller shell which can be heated by suitable means and on whose radially outer shell surface a coating is arranged at least in sections, which provides a web contact side which can be brought into contact with the material web when the roller is used as intended.

- the heatable roller according to the invention is characterized in that the coating comprises or is formed from at least one metallic or metal-carbide layer, wherein the at least one metallic or metal-carbide layer has a first matrix providing layer component and a second layer component distributed in the matrix or is formed from these, and the first layer component a higher abrasion resistance than the second layer component and the second layer component has a higher thermal conductivity than the first layer component.

- Suitable means for heating the roll shell are well known and include means whereby the roll is heated with steam and/or oil and/or hot water and/or by means of radiation and/or induction.

- the coating provides at least one layer with a first and a second layer component, the first layer component forming the matrix in which the second layer component is distributed, i.e. the two layer components are separate from one another in the at least one layer and in particular do not form an alloy with one another.

- separate does not necessarily mean that these two layer components actually have to form two separate layers, e.g. layers lying on top of one another. Rather, in the sense of the present invention, it is meant that the two layer components each form a phase on their own, so that the coating has (exactly) two different phases. The phases can therefore be dissolved in one another, penetrate one another or surround one another.

- an optimal layer component is provided for each of the two functions, namely high thermal conductivity and high abrasion resistance, without having to make compromises, as is the case, for example, with layers with only one layer component that must meet both requirements equally.

- a metallic layer is a layer that essentially has metallic components or only metallic components.

- a metal-carbide layer is also a layer that essentially has metallic and carbide components or only metallic and carbide components.

- the coating is a metallic or metal-carbide coating, ie all layers of the coating contain essentially or only metallic components or essentially or only metallic and carbide components.

- the second layer component can be constructed.

- the second layer component is essentially, in particular completely, formed by a large number of discrete regions. Essentially in the present context means at least 75% by weight, preferably at least 85% by weight.

- the discrete regions of the second layer component have in particular a size in the range of 5 to 50 ⁇ m. Adjacent regions form grain boundaries between themselves.

- the second layer component can also at least partially form a 3-dimensional network.

- a 3-dimensional network By forming a 3-dimensional network, the heat conduction in at least one layer is significantly increased.

- the second layer component is at least partially composed of discrete regions, a plurality, in particular a majority, of these discrete regions can touch one another and form at least a large part of the 3-dimensional network or the 3-dimensional network. If the second layer component is at least partially constructed in one piece, i.e. without grain boundaries, this one-piece section can form at least a large part of the 3-dimensional network or the 3-dimensional network.

- the majority of the 3-dimensional network is understood to mean more than 50%, in particular more than 70% of the spatial extent of the 3-dimensional network.

- the first layer component comprises an iron-based alloy and/or a cermet, in particular is formed from it.

- the iron-based alloy can comprise, in addition to iron, chromium and/or niobium and/or tantalum and/or molybdenum and/or silicon and/or boron and/or tungsten as further component(s).

- An iron-based alloy is to be understood as an iron alloy that consists of more than 50% by weight of iron.

- the iron-based alloy is preferably a high-alloy iron-based alloy.

- a high-alloy iron-based alloy is characterized in particular by high abrasion resistance.

- the iron-based alloy is considered to be high-alloyed if the mass fraction of one of its alloying elements is more than 5% by weight. In this context, it is particularly conceivable that the iron-based alloy contains 3-5% by weight of tantalum, 3-6% by weight of niobium, 19-22% by weight of chromium and the remainder iron.

- the second layer component comprises in particular copper or a copper-based alloy or is in particular formed from it.

- a copper-based alloy is a copper alloy that consists of more than 50% copper by weight. Due to the ductile behavior of copper, the adhesion of the at least one layer, in particular the coating to the shell surface of the heated roller, thereby improving the heat transfer between the coating and the roller shell.

- the at least one layer is formed by 60% by weight or more, preferably more than 75%, of the first layer component and by a maximum of 40% by weight, preferably 5-25% by weight, particularly preferably 10-15% by weight, of the second layer component.

- a division between the first and second layer components results in an optimal setting of high abrasion resistance and high thermal conductivity of the at least one layer.

- the coating is formed by the at least one metallic or metal-carbide layer, in particular the coating is formed by a single one of the at least one metallic or metal-carbide layer.

- the at least one layer, in particular the coating has a specific thermal conductivity of 15 W/mK or more, preferably in the range from 15 W/mK to 250 W/mK, particularly preferably in the range from 15W/mK to 175 W/mK.

- the specific thermal conductivity can be measured, for example, with a laser flash apparatus, which is sold by the company NETSCH-Gerätebau GmbH from D95100 Selb, Germany, under the name "LFA 457 MicroFlash”.

- the at least one layer preferably the layer providing the web contact side, has an abrasion resistance of less than 0.5g, preferably less than 0.2g, measured according to ASTM G65-04.

- the roll can be a drying cylinder, in particular a drying cylinder for a single-row or double-row cylinder drying group or a Yankee drying cylinder. It is also conceivable that the heated roll is a heated calender roll.

- the coating has a thickness in the range of 50 ⁇ m to 1500 ⁇ m, preferably 100 ⁇ m to 1000 ⁇ m, particularly preferably a maximum of 800 ⁇ m.

- the thickness of the coating can be a maximum of 800 ⁇ m for a Yankee drying cylinder, in the range of 150-200 ⁇ m for a heated calender roll and in the range of between 200 and 350 ⁇ m for a drying cylinder for a single or double row cylinder drying group.

- the method according to the invention can be used in particular for the recoating of drying cylinders, which is necessary at regular intervals due to the regular wear of the web contact side of such drying cylinders.

- it is generally applicable to other components of the machine mentioned above, in particular those subject to strong abrasive stress.

- the method according to the invention therefore preferably comprises the method step of surface-treating the radially outer side of the roll shell and/or any existing coating before the coating is applied, in particular by partially or completely grinding it off. This measure allows grooves to be removed from the web contact side and the roundness of the heated roll, such as the drying cylinder, to be restored.

- a thermal spraying process in particular a high-velocity flame spraying process (also called HVOF), can be used to produce the at least one layer, in particular the coating.

- a powder mixture that includes the starting materials for the first and second layer components can be used as the starting material for producing the at least one layer.

- a powder mixture that includes a highly alloyed iron-based powder and a pure copper powder, or consists of these powders can be used.

- the at least one layer, in particular the coating can be produced using the so-called laser cladding process.

- the second layer component particularly preferably comprises a soft metal such as copper, brass, gunmetal, aluminum or lead, a mixture of these or corresponding alloys, or is made (entirely) from one of these - in particular acting as a solid lubricant.

- a soft metal such as copper, brass, gunmetal, aluminum or lead, a mixture of these or corresponding alloys, or is made (entirely) from one of these - in particular acting as a solid lubricant.

- Other materials suitable for the intended use in particular non-metallic materials such as graphite, are also conceivable. It can be advantageous for use in heated or heatable rollers as well as in non-heated rollers if the soft metal has a comparatively high thermal conductivity.

- the present invention can therefore also be used in principle with unheated or non-heatable rollers or generally with components of a machine mentioned above that are subject to high levels of abrasion for producing and/or finishing a material web.

- the second layer component is selected in such a way that it has emergency running properties as a solid lubricant.

- the second layer component can be selected in such a way that it has a relatively high thermal conductivity, so that in the event of emergency running it can also dissipate heat induced by abrasion from the surface of the coating.

- the present invention also relates to a coating according to the invention for a component of such a machine, such as a (non-heated) roller or doctor blade, and to a method for producing such a coating. Furthermore, the present invention also relates to a machine mentioned at the outset for producing and/or finishing a material web comprising at least one component with a coating according to the invention, such as a roller.

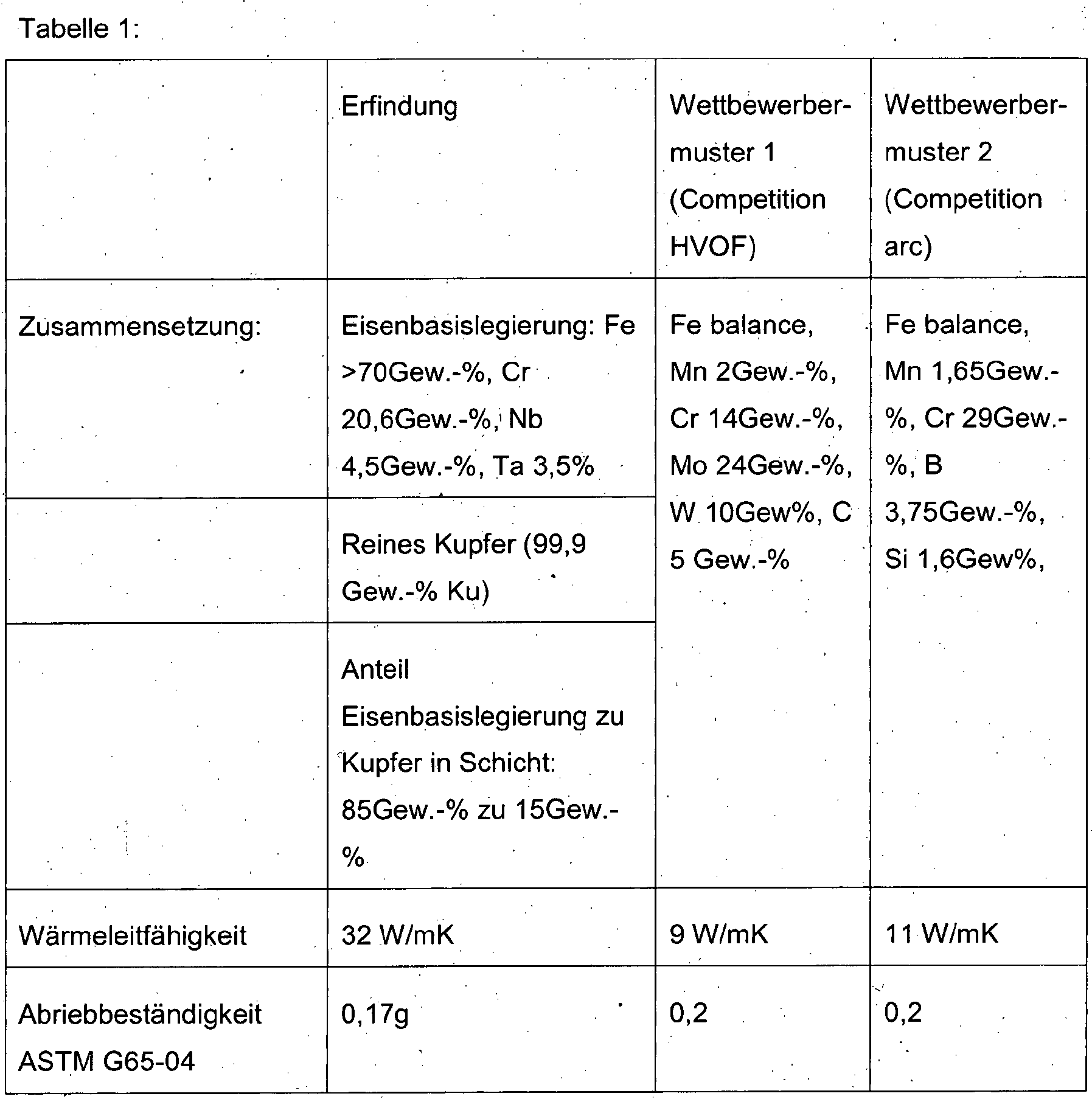

- the present embodiment is a coating formed by only one metallic layer, which is applied to the radially outer side of the surface of a Yankee drying cylinder and has the following properties and composition:

- Figure 1 shows a section-by-section and not to scale representation of a roll shell 1 of a Yankee drying cylinder with the coating 2 according to the invention according to Table 1.

- the coating 2 is formed by a metallic layer, which in turn is formed by a first layer component 3 providing a matrix and a second layer component 4 distributed in the matrix 3 (shown hatched).

- the second layer component 4 is pure copper (99.9% by weight) and is completely formed by a plurality of discrete regions which are arranged adjacent to one another at least in part.

- the discrete regions of the second layer component 4 have a size in the range of 5 to 50 ⁇ m.

- the second layer component 4 at least partially forms a 3-dimensional network, with a plurality of the discrete regions of the second layer component 4 adjacent to one another and touching one another to form the 3-dimensional network.

- Layer 2 and thus the coating has a specific thermal conductivity in the range of 32W/mK and an abrasion resistance in the range of 0.2g measured according to ASTM G65-04.

- the thickness of coating 2 is 500 ⁇ m.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Paper (AREA)

- Coating By Spraying Or Casting (AREA)

- Floor Finish (AREA)

Description

- Die Erfindung betrifft eine beheizbare Walze mit einer eine Bahnkontaktseite bereitstellenden Beschichtung, die für eine Maschine zur Herstellung und/oder Veredelung einer Materialbahn, insbesondere Faserstoffbahn wie bspw. Papier-, Karton- oder Tissuebahn geeignet ist. Die Erfindung betrifft auch ein Verfahren zur Beschichtung einer solchen Walze. Beheizte Walzen, wie bspw. Trockenzylinder oder Kalanderwalzen, kommen in der Regel direkt mit der zu trocknenden und/oder zu glättenden Faserstoffbahn in Kontakt. Hierbei muss ein hoher Wärmeübertrag vom zylindrischen Walzenmantel der beheizten Walze zur Faserstoffbahn gewährleistet sein. Aus diesem Grund ist der Walzenmantel solcher Walzen in der Regel aus einem metallischen Werkstoff wie bspw. Gusseisen oder Stahl. Zur Erhöhung der Abriebbeständigkeit wurde in der Vergangenheit vorgeschlagen die radial äußere Seite des Walzenmantels, d.h. die Seite die eine Bahnkontaktseite bereitstellt, mittels einer abriebbeständigen Beschichtung zu versehen. Solche Beschichtungen wie diese bspw. aus der

EP0383466 bekannt sind, haben einen großen Anteil an Nitriden oder Karbiden und sind daher sehr abriebbeständig, haben aber den Nachteil einer geringen Wärmeleitfähigkeit.WO 96/41918 - Aufgabe der vorliegenden Erfindung ist es beheizte Walze mit einer Beschichtung des Walzenmantels vorzuschlagen, bei der die Beschichtung eine gegenüber dem Stand der Technik verbesserte Wärmeleitfähigkeit kombiniert mit einer ausreichenden Abriebbeständigkeit hat.

- Die Aufgabe wird gelöst durch eine beheizbare Walze die geeignet ist für eine Maschine zur Herstellung und/oder Veredelung einer Materialbahn, insbesondere Faserstoffbahn wie bspw. Papier-, Karton- oder Tissuebahn, und die einen Grundkörper mit einem metallischen und zylindrischen Walzenmantel umfasst, der durch geeignete Mittel beheizbar ist und auf dessen radial äußeren Mantelfläche zumindest abschnittweise eine Beschichtung angeordnet ist, die bei bestimmungsgemäßer Verwendung der Walze eine mit der Materialbahn in Kontakt bringbare Bahnkontaktseite bereitstellt. Die erfindungsgemäße beheizbare Walze ist dadurch gekennzeichnet, dass die Beschichtung zumindest eine metallische oder metall-karbidische Schicht umfasst oder daraus gebildet ist, wobei die zumindest eine metallische oder metall-karbidische Schicht eine erste eine Matrix bereitstellende Schichtkomponente sowie eine zweite in der Matrix verteilt angeordnete Schichtkomponente umfasst oder aus diesen gebildet ist, und die erste Schichtkomponente eine höhere Abriebbeständigkeit als die zweite Schichtkomponente sowie die zweite Schichtkomponente eine größere Wärmeleitfähigkeit als die erste Schichtkomponente hat.

- Geeignete Mittel zur Beheizung des Walzenmantels sind allgemein bekannt und schließen Mittel ein, bei denen die Walze mit Dampf und/oder Öl und/oder heißem Wasser und/oder mittels Strahlung und/oder Induktion beheizt wird.

- Die Beschichtung stellt zumindest eine Schicht mit einer ersten und einer zweiten Schichtkomponente bereit, wobei die erste Schichtkomponente die Matrix bildet, in der die zweite Schichtkomponente verteilt angeordnet ist, d.h. die beiden Schichtkomponenten liegen getrennt voneinander in der zumindest einen Schicht vor und bilden insbesondere keine Legierung miteinander. Getrennt bedeutet jedoch nicht zwingend, dass diese zwei Schichtkomponenten tatsächlich auch zwei voneinander getrennte, z.B. übereinander liegende Schichten ausbilden müssen. Vielmehr ist im Sinne der vorliegenden Erfindung gemeint, dass die beiden Schichtkomponenten jeweils für sich eine Phase bilden, sodass die Beschichtung (genau) zwei unterschiedliche Phasen aufweist. Die Phasen können daher ineinander gelöst sein, einander durchdringen oder umgeben. Durch die Bereitstellung einer Schicht mit zwei separaten Schichtkomponenten von denen die erste Schichtkomponente eine höhere Abriebbeständigkeit als die zweite Schichtkomponente und die zweite Schichtkomponente eine höhere Wärmeleitfähigkeit als die erste Schichtkomponente hat, wird für jede der beiden Funktionen, nämlich hohe Wärmeleitfähigkeit und hohe Abriebbeständigkeit, eine optimale Schichtkomponente bereitgestellt, ohne dass Kompromisse eingegangen werden müssen, wie dies bspw. bei Schichten mit nur einer Schichtkomponente der Fall ist, die beide Anforderungen gleichermaßen erfüllen muss.

- Eine metallische Schicht ist hierbei eine Schicht, die im Wesentlichen metallische Bestandteile oder nur metallische Bestandteile hat. Eine metall-karbidische Schicht ist ferner eine Schicht, die im Wesentlichen metallische und karbidische Bestandteile oder nur metallische und karbidische Bestandteile hat.

- Sofern nicht anders ausgeführt bedeutet der Begriff dass eine Schicht oder die Beschichtung im Wesentlichen einen bestimmten Bestandteil hat, dass dieser Bestsandteil zu mehr als 50 Gewichts-% in der Schicht oder Beschichtung vorliegt.

- Vorteilhafte Ausgestaltungen und Weiterbildungen der Erfindung sind in den Unteransprüchen angegeben.

- Vorzugsweise ist die Beschichtung metallische oder metall-karbidische Beschichtung, d.h. alle Schichten der Beschichtung enthalten im Wesentlichen oder nur metallische Bestandteile oder im Wesentlichen oder nur metallische und karbidische Bestandteile.

- Es sind verschiedene Möglichkeiten denkbar, wie die zweite Schichtkomponente aufgebaut sein kann. So ist es bspw. denkbar, dass die zweite Schichtkomponente im Wesentlichen, insbesondere vollständig, durch eine Vielzahl diskreter Bereiche gebildet ist. Im Wesentlichen bedeutet in dem vorliegenden Zusammenhang zu zumindest 75 Gewichts-%, bevorzugt zu zumindest Gewichts-85%. Die diskreten Bereiche der zweiten Schichtkomponente haben insbesondere eine Größe im Bereich von 5 bis 50 µm. Aneinander grenzende Bereiche bilden hierbei Korngrenzen zwischen sich aus.

- Die zweite Schichtkomponente kann zudem zumindest teilweise ein 3-dimensionales Netzwerk ausbilden. Durch die Ausbildung eines 3-dimensionalen Netzwerks wird die Wärmeleitung in der zumindest einen Schicht deutlich erhöht.

- Ist die zweite Schichtkomponente zumindest teilweise aus diskreten Bereichen zusammengesetzt aufgebaut, so kann eine Vielzahl, insbesondere eine Mehrzahl, dieser diskreten Bereiche sich aneinandergrenzend berühren zumindest einen Großteil des 3-dimensionalen Netzwerks oder das 3-dimensionale Netzwerk ausbilden. Ist die zweite Schichtkomponente zumindest teilweise einstückig, d.h. ohne Korngrenzen, aufgebaut, so kann dieser einstückige Abschnitt zumindest einen Großteil des 3-dimensionalen Netzwerks oder das 3-dimensionale Netzwerk ausbilden. Unter dem Großteil des 3-dimensionalen Netzwerks soll mehr als 50%, insbesondere mehr als 70% der räumlichen Ausdehnung des 3-dimensionalen Netzwerks verstanden werden.

- Denkbar ist, dass die erste Schichtkomponente eine Eisenbasislegierung und/oder ein Cermet umfasst, insbesondere daraus gebildet ist. Ferner kann die Eisenbasislegierung neben Eisen als weitere(n) Bestandteil(e) Chrom und/oder Niob und/oder Tantal und/oder Molybdän und/oder Silizium und/oder Bor und/oder Wolfram umfassen. Unter einer Eisenbasislegierung ist eine Eisenlegierung zu verstehen, die zu mehr als 50 Gewichts-% aus Eisen besteht. Vorzugsweise handelt es sich bei der Eisenbasislegierung um eine hochlegierte Eisenbasislegierung. Eine hochlegierte Eisenbasislegierung zeichnet sich insbesondere durch eine hohe Abriebbeständigkeit aus. Als hochlegiert wird die Eisenbasislegierung vorliegend angesehen, wenn der Massenanteil eines seiner Legierungselemente mehr als 5 Gewichts-% beträgt. In diesem Zusammenhang ist insbesondere denkbar, dass die Eisenbasislegierung 3-5 Gewichts-% Tantal, 3-6 Gewichts- % Niob, 19-22 Gewichts-% Chrom und den Rest Eisen enthält.

- Die zweite Schichtkomponente umfasst insbesondere Kupfer oder eine Kupferbasislegierung oder ist insbesondere daraus gebildet. Unter einer Kupferbasislegierung ist eine Kupferlegierung zu verstehen, die zu mehr als 50 Gewichts-% aus Kupfer besteht. Durch das duktile Verhalten von Kupfer kann die Anhaftung der zumindest einen Schicht, insbesondere der Beschichtung, an die Mantelfläche der beheizten Walze verbessert werden, wodurch der Wärmeübergang zwischen Beschichtung und Walzenmantel verbessert wird.

- Vorzugsweise ist ferner, dass die zumindest eine Schicht durch 60 Gewichts-% oder mehr, bevorzugt mehr als 75%, der ersten Schichtkomponente und durch maximal 40 Gewichts-%, bevorzugt 5-25 Gewichts-%, besonders bevorzugt 10-15 Gewichts-%, der zweiten Schichtkomponente gebildet ist. Durch eine solche Aufteilung zwischen erster und zweiter Schichtkomponente wird eine optimale Einstellung von hoher Abriebbeständigkeit und hoher Wärmeleitfähigkeit der zumindest einen Schicht eingestellt.

- Vorzugsweise ist die Beschichtung durch die zumindest eine metallische oder metall-karbidische Schicht gebildet ist, insbesondere ist die Beschichtung durch eine einzige der zumindest einen metallischen oder metall-karbidischen Schicht gebildet.

- Des Weiteren hat die zumindest eine Schicht, insbesondere die Beschichtung, eine spezifische Wärmeleitfähigkeit von 15 W/mK oder mehr, bevorzugt im Bereich von 15 W/mK bis 250 W/mK, besonders bevorzugt im Bereich von 15W/mK bis 175 W/mK. Die spezifische Wärmeleitfähigkeit kann bspw. mit einer Laserflash Apparatur gemessen werden, die von der der Firma NETSCH-Gerätebau GmbH aus D95100 Selb, Deutschland, unter der Bezeichnung "LFA 457 MicroFlash" vertrieben wird.

- Ferner hat die zumindest eine Schicht, bevorzugt die die Bahnkontaktseite bereitstellende Schicht, eine Abriebbeständigkeit von weniger als 0,5g, bevorzugt von weniger als 0,2g, gemessen nach ASTM G65-04.

- Konkret kann die Walze ein Trockenzylinder, insbesondere ein Trockenzylinder für eine einreihige oder zweireihige Zylindertrockengruppe oder eine Yankee-Trockenzylinder sein. Ferner ist denkbar, dass die beheizte Walze eine beheizte Kalanderwalze ist.

- Versuche der Anmelderin haben gezeigt, dass eine ausreichende Stabilität der Beschichtung gekoppelt mit einer guten Wärmeübertragung gewährleistet ist, wenn die Beschichtung eine Dicke im Bereich von 50µm bis 1500µm, bevorzugt 100µm bis 1000µm, besonders bevorzugt maximal 800µm hat. Konkret kann die Dicke der Beschichtung bei einem Yankee-Trockenzylinder max. 800µm betragen, bei einer beheizten Kalanderwalze im Bereich 150-200µm und bei einem Trockenzylinder für eine ein- oder zweireihige Zylindertrockengruppe im Bereich zwischen 200 und 350µm.

- Nach einem zweiten Aspekt der Erfindung wird ein Verfahren zur Beschichtung einer beheizbaren Walze, die einen Grundkörper mit einem metallischen und zylindrischen Walzenmantel hat und der durch geeignete Mittel beheizbar ist vorgeschlagen, wobei das Verfahren folgende Schritte umfasst:

- a. Bereitstellen der radial äußeren Seite des Walzenmantels und

- b. Aufbringen einer Beschichtung die zumindest eine metallische oder metall-karbidische Schicht umfasst oder daraus gebildet ist, wobei die zumindest eine metallische oder metall-karbidische Schicht derart aufgebracht wird, dass diese eine erste eine Matrix bereitstellende Schichtkomponente sowie eine zweite in der Matrix verteilt angeordnete Schichtkomponente umfasst oder aus diesen gebildet ist, und die erste Schichtkomponente eine höhere Abriebbeständigkeit als die zweite Schichtkomponente sowie die zweite Schichtkomponente eine größere Wärmeleitfähigkeit als die erste Schichtkomponente hat.

- Das erfindungsgemäße Verfahren lässt sich insbesondere für die Wiederbeschichtung von Trockenzylindern verwenden, die aufgrund des regelmäßigen Verschleißes der Bahnkontaktseite solcher Trockenzylinder in regelmäßigen Abständen notwendig sind. Es ist aber grundsätzlich auf für andere, insbesondere stark abrasiv beanspruchte Bauteile der eingangs genannten Maschine anwendbar.

- Vorzugsweise umfasst das erfindungsgemäße Verfahren daher den Verfahrensschritt, dass die radial äußere Seite des Walzenmantels und/oder eine eventuell vorhandene bestehende Beschichtung vor dem Aufbringen der Beschichtung Oberflächenbehandelt wird, insbesondere teilweise oder vollständig abgeschliffen wird. Durch diese Maßnahme können Riefen aus der Bahnkontaktseite entfernt werden und die Rundheit der beheizten Walze, wie bspw. des Trockenzylinders, wieder hergestellt werden.

- Zur Herstellung der zumindest einen Schicht, insbesondere der Beschichtung, kann ein thermisches Spritz-Verfahren, insbesondere ein Hochgeschwindigkeitsflammspritz-Verfahren (auch HVOF genannt), verwendet werden. In diesem Fall kann bspw. als Ausgangsmaterial zur Herstellung der zumindest einen Schicht ein Pulvergemisch verwendet werden, welches die Ausgangsmaterialien für die erste und zweite Schichtkomponente umfasst. Konkret kann bspw. ein Pulvergemisch verwendet werden, welches ein hoch legiertes Eisen Basis Pulver sowie ein reines Kupfer Pulver umfasst, bzw. aus diesen Pulvern besteht. Alternativ zum thermischen Spritzen kann die zumindest eine Schicht, insbesondere die Beschichtung durch das sog. Lasercladding-Verfahren hergestellt sein.

- Zur Erhöhung der Glätte der Bahnkontaktseite und damit zur Reduzierung des Abriebs und zur Erhöhung des Wärmeübergangs zwischen Bahnmaterial und beheizter Walze ist es sinnvoll, wenn die die Bahnkontaktseite bereitstellende metallische oder metall-karbidische Schicht nach dem thermischen Spritzen geschliffen wird.

- Vergleichsversuche haben nun ergeben, dass mit der Erfindung überraschenderweise ein verringerter Verschleiß von Schaberklingen, die im Betrieb der Walze in Kontakt mit der Beschichtung sind, um die Walze zu beschabern, erzielt werden kann. Der Effekt ist besonders beim Einsatz von Kupfer als zweite Schichtkomponente bemerkenswert. Obwohl der Wirkmechanismus nicht vollständig bekannt ist, wird davon ausgegangen, dass die in der als Matrix dienenden Schichtkomponente nach Art einer Phase gebundene zweite Schichtkomponente zusätzlich als Trockenschmierstoff bzw. Festschmierstoff wirkt. Die Schaberklinge trägt dabei im Betrieb sukzessive die Matrix ab, wodurch die zweite Schichtkomponente infolge der Abrasion der Beschichtung durch die Schaberklinge freigelegt wird und an die Oberfläche der Schaberklinge kommt. Die in der Matrix eingelagerte zweite Schichtkomponente "schmiert" also den von Schaberklinge und radial äußerster Oberfläche der Walze begrenzten Spalt.

- Besonders bevorzugt umfasst die zweite Schichtkomponente ein - insbesondere als Festschmierstoff wirkendes - Weichmetall wie Kupfer, Messing, Rotguss, Aluminium oder Blei, eine Mischung dieser oder entsprechender Legierungen oder ist aus einer/einem solchen (vollständig) hergestellt. Auch andere, entsprechend dem Einsatzzweck geeignete Materialien, insbesondere nicht-metallische Stoffe, wie Graphit, sind denkbar. Dabei kann es für sowohl für den Einsatz in beheizten oder beheizbaren Walzen wie auch in nicht-beheizten Walzen von Vorteil sein, wenn das Weichmetall eine vergleichsweise hohe Wärmeleitfähigkeit aufweist.

- Die vorliegende Erfindung ist daher grundsätzlich auch bei unbeheizten oder nicht beheizbaren Walzen oder allgemein bei abrasiv stark beanspruchten Bauteilen einer eingangs genannten Maschine zur Herstellung und/oder Veredelung einer Materialbahn verwendbar. Selbiges gilt analog für das Verfahren zur Herstellung einer Beschichtung. Besonders dann, wenn die zweite Schichtkomponente derart gewählt ist, dass sie als Festschmierstoff Notlaufeigenschaften mit sich bringt. Besonders bevorzugt in einem solchen Fall kann die zweite Schichtkomponente derart gewählt sein, dass sie eine relativ hohe Wärmeleitfähigkeit aufweist, sodass diese im Notlauffall zusätzlich infolge der Abrasion induzierte Wärme von der Oberfläche der Beschichtung ableiten kann.

- Die vorliegende Erfindung betrifft auch eine erfindungsgemäße Beschichtung für ein Bauteil einer solchen Maschine, wie z.B. eine (nicht beheizte) Walze oder Schaberklinge sowie ein Verfahren zur Herstellung einer solchen Beschichtung. Ferner betrifft die vorliegende Erfindung auch eine eingangs genannte Maschine zur Herstellung und/oder Veredelung einer Materialbahn, umfassend wenigstens ein Bauteil mit einer erfindungsgemäßen Beschichtung, wie eine Walze.

- Die Erfindung wird nachfolgend anhand eines Ausführungsbeispiels näher erläutert, siehe Tabelle 1 und Figur 1 sowie

Figuren 2 und 3 . -

- Man erkennt, dass die erfindungsgemäße Lösung eine deutlich höhere Wärmeleitfähigkeit als aus dem Stand der Technik bekannt bereitstellt, bei vergleichbarer Abriebbeständigkeit:

- Die Figur 1 zeigt eine abschnittweise und nicht maßstäbliche Darstellung eines Walzenmantels 1 eines Yankee-Trockenzylinders mit der erfindungsgemäßen Beschichtung 2 gemäß Tabelle 1. Die Beschichtung 2 ist durch eine metallische Schicht gebildet, die wiederum durch eine erste eine Matrix bereitstellende Schichtkomponente 3 sowie eine zweite in der Matrix 3 verteilt angeordnete Schichtkomponente 4 (schraffiert dargestellt) gebildet ist.

- Vorliegend ist die zweite Schichtkomponente 4 reines Kupfer (99,9 Gew.-%) und vollständig durch eine Vielzahl diskreter Bereiche gebildet, die zumindest teilweise aneinander grenzend nebeneinander angeordnet sind. Die diskreten Bereiche der zweiten Schichtkomponente 4 haben eine Größe im Bereich von 5 bis 50 µm. Ferner bildet die zweite Schichtkomponente 4 zumindest teilweise ein 3-dimensionales Netzwerk aus, wobei eine Mehrzahl, der diskreten Bereiche der zweiten Schichtkomponente 4 aneinandergrenzend sich berührend das 3-dimensionale Netzwerk ausbilden.

- Die Schicht 2 und somit die Beschichtung hat eine spezifische Wärmeleitfähigkeit im Bereich von 32W/mK sowie eine Abriebbeständigkeit im Bereich von 0,2g gemessen nach ASTM G65-04. Die Dicke der Beschichtung 2 beträgt 500µm.

Claims (17)

- Beheizbare Walze geeignet für eine Maschine zur Herstellung und/oder Veredelung einer Materialbahn, insbesondere Faserstoffbahn wie bspw. Papier-, Karton- oder Tissuebahn, mit einem Grundkörper der einen metallischen und zylindrischen Walzenmantel umfasst, der durch geeignete Mittel beheizbar ist und auf dessen radial äußeren Seite zumindest abschnittweise eine Beschichtung aufgebracht ist, die bei bestimmungsgemäßer Verwendung der Walze eine mit der Materialbahn in Kontakt bringbare Bahnkontaktseite bereitstellt, wobei die Beschichtung aus zumindest einer metallischen oder metall-karbidischen Schicht gebildet ist, dadurch gekennzeichnet, dass die zumindest eine metallische oder metall-karbidische Schicht eine erste eine Matrix bereitstellende Schichtkomponente sowie eine zweite in der Matrix verteilt angeordnete Schichtkomponente umfasst oder aus diesen gebildet ist, so dass die beiden Schichtkomponenten getrennt voneinander vorliegen und insbesondere keine Legierung bilden, und die erste Schichtkomponente eine höhere Abriebbeständigkeit als die zweite Schichtkomponente sowie die zweite Schichtkomponente eine größere Wärmeleitfähigkeit als die erste Schichtkomponente hat.

- Beheizbare Walze nach Anspruch 1, dadurch gekennzeichnet, dass die zweite Schichtkomponente im Wesentlichen, insbesondere vollständig, durch eine Vielzahl diskreter Bereiche gebildet ist.

- Beheizbare Walze nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die erste Schichtkomponente eine Eisenbasislegierung und/oder ein Cermet umfasst, insbesondere daraus gebildet ist.

- Beheizbare Walze nach Anspruch 3, dadurch gekennzeichnet, dass die Eisenbasislegierung neben Eisen als weitere(n) Bestandteil(e) Chrom und/oder Niob und/oder Tantal und/oder Molybdän und/oder Silizium und/oder Bor und/oder Wolfram umfasst.

- Beheizbare Walze nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass die zweite Schichtkomponente Kupfer oder eine Kupferbasislegierung umfasst, insbesondere daraus gebildet ist.

- Beheizbare Walze nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass die zumindest eine Schicht durch 60 Gewichts-% oder mehr, bevorzugt mehr als 75%, der ersten Schichtkomponente und durch maximal 40 Gewichts-%, bevorzugt 5-25 Gewichts-%, besonders bevorzugt 10-15 Gewichts-%, der zweiten Schichtkomponente gebildet ist.

- Beheizbare Walze nach einem der Ansprüche 2 bis 6, dadurch gekennzeichnet, dass die diskreten Bereiche der zweiten Schichtkomponente eine Größe im Bereich von 5 bis 50 µm haben.

- Beheizbare Walze nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass die zweite Schichtkomponente zumindest teilweise ein 3-dimensionales Netzwerk ausbildet.

- Beheizbare Walze nach Anspruch 1-8, dadurch gekennzeichnet, dass eine Vielzahl, insbesondere eine Mehrzahl, der diskreten der zweiten Schichtkomponente Bereiche aneinandergrenzend sich berührend ein 3-dimensionales Netzwerk ausbilden.

- Beheizbare Walze nach einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, dass die Beschichtung durch die zumindest eine metallische oder metall-karbidische Schicht gebildet ist, insbesondere dass die Beschichtung durch eine einzige der zumindest einen metallischen oder metall-karbidischen Schicht gebildet ist.

- Beheizbare Walze nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dass die zumindest eine Schicht, insbesondere die Beschichtung, eine spezifische Wärmeleitfähigkeit von 15 W/mK oder mehr hat, bevorzugt im Bereich von 15 W/mK bis 250 W/mK, besonders bevorzugt im Bereich von 15W/mK bis 175 W/mK.

- Beheizbare Walze nach einem der Ansprüche 1 bis 11, dadurch gekennzeichnet, dass die zumindest eine Schicht, insbesondere die Beschichtung, eine Abriebbeständigkeit von weniger als 0,6g gemessen nach ASTM G65-04 hat.

- Beheizbare Walze nach einem der Ansprüche 1 bis 12, dadurch gekennzeichnet, dass die Beschichtung eine Dicke im Bereich von 50µm bis 1500µm, bevorzugt 100µm bis 1000µm, besonders bevorzugt maximal 800µm hat.

- Verfahren zur Beschichtung einer beheizbaren Walze, die einen Grundkörper mit einem metallischen und zylindrischen Walzenmantel hat, der durch geeignete Mittel beheizbar ist, wobei das Verfahren folgende Schritte umfasst:a. Bereitstellen der radial äußeren Seite des Walzenmantels undb. Aufbringen einer Beschichtung die aus zumindest einer metallischne oder metall-karbidischen Schicht gebildet ist, wobei die zumindest eine metallische oder metall-karbidische Schicht derart aufgebracht wird, dass diese eine erste eine Matrix bereitstellende Schichtkomponente sowie eine zweite in der Matrix verteilt angeordnete Schichtkomponente umfasst oder aus diesen gebildet ist, so dass die beiden Schichtkomponenten getrennt voneinander vorliegen und insbesondere keine Legierung bilden und die erste Schichtkomponente eine höhere Abriebbeständigkeit als die zweite Schichtkomponente sowie die zweite Schichtkomponente eine größere Wärmeleitfähigkeit als die erste Schichtkomponente hat.

- Verfahren zur Beschichtung einer beheizbaren Walze nach Anspruch 14, wobei die radial äußere Seite des Walzenmantels vor dem Aufbringen der Beschichtung Oberflächenbehandelt, insbesondere geschliffen wird.

- Verfahren zur Beschichtung einer beheizbaren Walze nach Anspruch 14 oder 15, wobei die zumindest eine Schicht, insbesondere die Beschichtung, mittels thermische Spritzen, insbesondere mittels Hochgeschwindigkeitsflammspritzen, erzeugt wird.

- Verfahren zur Beschichtung einer beheizbaren Walze nach einem der Ansprüche 14 bis 16, wobei die die Bahnkontaktseite bereitstellende metallische oder metall-karbidische Schicht nach dem thermischen Spritzen geschliffen wird.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102014214395.0A DE102014214395A1 (de) | 2014-07-23 | 2014-07-23 | Walze mit Beschichtung |

| PCT/EP2015/065099 WO2016012214A1 (de) | 2014-07-23 | 2015-07-02 | Walze mit beschichtung |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3172352A1 EP3172352A1 (de) | 2017-05-31 |

| EP3172352B1 true EP3172352B1 (de) | 2025-02-26 |

| EP3172352C0 EP3172352C0 (de) | 2025-02-26 |

Family

ID=53502678

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP15733742.9A Active EP3172352B1 (de) | 2014-07-23 | 2015-07-02 | Walze mit beschichtung |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10240291B2 (de) |

| EP (1) | EP3172352B1 (de) |

| CN (1) | CN106489004B (de) |

| DE (1) | DE102014214395A1 (de) |

| WO (1) | WO2016012214A1 (de) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107585056A (zh) * | 2017-09-26 | 2018-01-16 | 吾度科技有限公司 | 一种嵌入式家用充电桩 |

| CN116348626B (zh) | 2020-10-21 | 2024-12-03 | 维美德股份公司 | 杨克式烘缸和生活用纸造纸机 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4064608A (en) * | 1976-09-30 | 1977-12-27 | Eutectic Corporation | Composite cast iron drier roll |

| AU2915077A (en) * | 1976-12-21 | 1979-04-05 | Eutectic Corp | Automatic flame spraying apparatus |

| FI82094C (fi) | 1989-02-16 | 1997-09-09 | Valmet Corp | Anvaendning av en legering av ett metallpulver och en karbid eller nitrid innefattande belaeggningskomposition foer en i en pappersmaskin anvaendbar yankeecylinder |

| US5632861A (en) * | 1995-06-08 | 1997-05-27 | Beloit Technologies, Inc. | Alloy coating for wet and high temperature pressing roll |

| US9422616B2 (en) * | 2005-08-12 | 2016-08-23 | Kennametal Inc. | Abrasion-resistant weld overlay |

| DE102007018476A1 (de) * | 2007-04-19 | 2008-10-23 | Voith Patent Gmbh | Walze für Papiermaschine |

| DE102009004562B4 (de) * | 2009-01-14 | 2015-06-03 | Shw Casting Technologies Gmbh | Walzenkörper für eine Walze zur Behandlung eines Materials und Verfahren zur Herstellung eines Walzenkörpers |

| CN102039384B (zh) * | 2009-10-23 | 2013-09-25 | 宝山钢铁股份有限公司 | 高耐磨结晶器或结晶辊表面复合涂层的制造方法 |

-

2014

- 2014-07-23 DE DE102014214395.0A patent/DE102014214395A1/de not_active Ceased

-

2015

- 2015-07-02 EP EP15733742.9A patent/EP3172352B1/de active Active

- 2015-07-02 CN CN201580037754.7A patent/CN106489004B/zh not_active Expired - Fee Related

- 2015-07-02 WO PCT/EP2015/065099 patent/WO2016012214A1/de not_active Ceased

- 2015-07-02 US US15/328,151 patent/US10240291B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN106489004B (zh) | 2019-04-16 |

| DE102014214395A1 (de) | 2015-08-27 |

| US20170211233A1 (en) | 2017-07-27 |

| EP3172352C0 (de) | 2025-02-26 |

| EP3172352A1 (de) | 2017-05-31 |

| CN106489004A (zh) | 2017-03-08 |

| WO2016012214A1 (de) | 2016-01-28 |

| US10240291B2 (en) | 2019-03-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3131799A1 (de) | "walzwerk, insbesondere kalander, fuer papier- und andere materialbahnen" | |

| EP2480720B1 (de) | Klingenbeschichtung | |

| DE2030882A1 (de) | Abstreifmesser | |

| EP3172352B1 (de) | Walze mit beschichtung | |

| DE202020106010U1 (de) | Yankee-Trocknungszylinder und Maschine zur Herstellung von Seidenpapier | |

| WO2004015199A2 (de) | Vorrichtung und verfahren zur oberflächenbearbeitung von papierbahnen und ähnlichen endlosvliesen mittels beheizbarer walze | |

| DE102011115813A1 (de) | Kreppschaber | |

| DE19511050A1 (de) | Verfahren und Vorrichtung zur Herstellung einer eine CF-Schicht aufweisenden Papierbahn | |

| EP2194187A1 (de) | Kalander | |

| DE102009029699A1 (de) | Klingenbeschichtung | |

| EP3112531A1 (de) | Bauteil für eine maschine zur herstellung und/oder behandlung einer faserstoffbahn und spritzpulver zur herstellung einer funktionsschicht | |

| EP2325387B1 (de) | Mehrwalzenkalander | |

| EP2474665B1 (de) | Yankee-Zylinder für eine Tissue-Papiermaschine | |

| EP2314764A1 (de) | Kalander | |

| EP1593778B1 (de) | Verfahren und Vorrichtung zum Behandeln einer Bahn aus Papier oder Karton | |

| DE102011007752A1 (de) | Walze und Kalander mit dieser Walze | |

| EP1529877B1 (de) | Walze zur thermischen Behandlung einer Materialbahn | |

| EP4581206B1 (de) | Walze und pressvorrichtung | |

| DE102005028822A1 (de) | Verfahren zum Herstellen von thermosensitivem Papier | |

| WO2011092064A1 (de) | Schaberklinge | |

| DE102009028210A1 (de) | Selbstkonditionierende Walzenbeschabung | |

| EP1840262B1 (de) | Verfahren zur Herstellung einer Walze | |

| WO2003097890A2 (de) | Verfahren zur oberflächenbehandlung eines rakelelementes | |

| AT17293U1 (de) | Yankee-trocknungszylinder und maschine zur herstellung von seidenpapier | |

| DE102011003853A1 (de) | Mehrschichtiger Kalanderwalzenbezug |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE INTERNATIONAL PUBLICATION HAS BEEN MADE |

|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20170223 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| DAV | Request for validation of the european patent (deleted) | ||

| DAX | Request for extension of the european patent (deleted) | ||

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: VOITH PATENT GMBH |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20210325 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20240918 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502015017030 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| U01 | Request for unitary effect filed |

Effective date: 20250226 |

|

| U07 | Unitary effect registered |

Designated state(s): AT BE BG DE DK EE FI FR IT LT LU LV MT NL PT RO SE SI Effective date: 20250304 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250526 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250226 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250226 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250626 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250526 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250226 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250527 |

|

| U20 | Renewal fee for the european patent with unitary effect paid |

Year of fee payment: 11 Effective date: 20250731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250226 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250226 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250226 |