EP3080874B2 - Halterahmen für einen steckverbinder - Google Patents

Halterahmen für einen steckverbinder Download PDFInfo

- Publication number

- EP3080874B2 EP3080874B2 EP14830505.5A EP14830505A EP3080874B2 EP 3080874 B2 EP3080874 B2 EP 3080874B2 EP 14830505 A EP14830505 A EP 14830505A EP 3080874 B2 EP3080874 B2 EP 3080874B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- holding frame

- module

- sheet metal

- deformation portion

- deformation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/46—Bases; Cases

- H01R13/516—Means for holding or embracing insulating body, e.g. casing, hoods

- H01R13/518—Means for holding or embracing insulating body, e.g. casing, hoods for holding or embracing several coupling parts, e.g. frames

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/73—Means for mounting coupling parts to apparatus or structures, e.g. to a wall

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/46—Bases; Cases

- H01R13/502—Bases; Cases composed of different pieces

- H01R13/506—Bases; Cases composed of different pieces assembled by snap action of the parts

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/46—Bases; Cases

- H01R13/514—Bases; Cases composed as a modular blocks or assembly, i.e. composed of co-operating parts provided with contact members or holding contact members between them

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/648—Protective earth or shield arrangements on coupling devices, e.g. anti-static shielding

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/18—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for manufacturing bases or cases for contact members

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R9/00—Structural associations of a plurality of mutually-insulated electrical connecting elements, e.g. terminal strips or terminal blocks; Terminals or binding posts mounted upon a base or in a case; Bases therefor

- H01R9/16—Fastening of connecting parts to base or case; Insulating connecting parts from base or case

Definitions

- the invention relates to a holding frame for a connector according to the preamble of the independent main claim 1.

- the invention relates to a manufacturing method for a holding frame according to the preamble of independent claim 13.

- the invention relates to a method for inserting a module into a holding frame according to the preamble of independent claim 14.

- Such holding frames are required to accommodate several modules that are similar and/or different to one another.

- These modules can be, for example, insulating bodies that are intended as contact carriers for electronic and electrical and possibly also for optical and/or pneumatic contacts.

- the holding frame is made of a metallic material, as this is required for the production of a proper protective earthing in accordance with the connector standard EN61984, for example for inserting the holding frame equipped with modules into metallic connector housings.

- a holding frame for holding connector modules and for installation in connector housings or for screwing onto wall surfaces wherein the connector modules are inserted into the holding frame and holding means on the connector modules interact with recesses provided on opposite wall parts (side surfaces) of the holding frame, wherein the recesses are designed as openings in the side surfaces of the holding frame that are closed on all sides, wherein the holding frame consists of two halves that are connected to one another in an articulated manner, wherein the separation of the holding frame is provided transversely to the side surfaces of the frame, and wherein joints are arranged in the fastening ends of the holding frame in such a way that when the holding frame is screwed onto a fastening surface, the frame parts align in such a way that the side surface of the holding frame is aligned at right angles to the fastening surface and the connector modules have a positive connection with the holding frame via the holding means.

- such holding frames are usually manufactured using a die-casting process, in particular a zinc die

- EP 2 581 991 A1 discloses a holding frame for connector modules, which has two frame halves which can be locked together by linearly displacing one frame half relative to the other frame half in a sliding direction, wherein locking means corresponding to one another are provided on the frame halves, which, during linear displacement, cause the two frame halves to lock together in two different locking positions in which the frame halves are spaced apart from one another at different distances.

- such holding frames require complex operation during assembly.

- such holding frames must be unscrewed and/or unlocked from the connector as soon as even a single module is to be replaced.

- the other modules that were not intended to be removed may also fall out of the holding frame and then have to be reinserted before the frame halves are screwed together and/or locked into place.

- all modules must be in their intended position at the same time before the frame halves are joined together in order to be finally fixed in the holding frame when the frame halves are joined together, which makes assembly more difficult.

- the publication EP 2 228 871 A2 describes a connector having a body made of an insulator; a plurality of contacts made of metal supported by the body; and a shield cover made of a metal plate.

- the publication DE 27 36 079 A1 discloses a snap-in terminal block or connection module for electrical lines, the terminal block being provided with grooves on its two end edges, which run parallel to the longitudinal direction of a support rail for assembling such terminal blocks, each of which cooperates with internal horizontal projections provided near the free ends of the two legs of a metallic U-shaped support profile, the grooves being able to be inserted at different distances from the bottom of the profile against the action of at least one transverse leaf spring.

- the publication WO 2008 121 092 A2 discloses an integrated shielded cage assembly for electrical connectors.

- the cage assembly has a plurality of bays for receiving electrical components. At least two die bays are provided and the dies are separated by a gap. Assembly is accomplished with a plurality of spacers interlocking with a plurality of partitions and cover structures are provided to provide shielding.

- the publication WO 2011 069 522 A1 proposes a system connector that accommodates plug-in modules with electrical contacts held in them, which are first inserted vertically into an area of a holding frame in which a plug insert is arranged and then moved sideways by 90° in the holding frame and held.

- the housing frame is designed as a self-supporting part of the system connector to accommodate the plug-in modules and can be protected against environmental influences with a surrounding housing.

- the plug-in modules can be inserted into the holding frame and removed again from both sides, i.e. in the direction of insertion or against the direction of insertion.

- the publication WO 2008 121 092 A2 discloses a frame for multi-pin connectors, consisting of a flange part and an insertion part with slats formed thereon, which are formed from the bottom waste piece of the insertion part at its free end edge and bent onto the wall of the insertion part

- the publication EP 1 801 927 B1 discloses a holding frame that consists of a one-piece plastic injection molded part.

- the holding frame is designed as a circumferential collar and has several wall segments separated by slots on its plug-in side. Two opposing wall segments each form an insertion area for a plug module, with the wall segments having window-like openings that serve to accommodate projections molded onto the narrow sides of the modules.

- a guide groove is provided in each of the wall segments. The guide groove is formed above the openings by means of an outwardly offset window web that has an insertion bevel on the inside.

- the plug-in modules have locking arms that are molded onto the narrow sides in the direction of the cable connections and lock below the side collar wall, so that two independent locking means fix the connector modules in the holding frame.

- a disadvantage of this state of the art is, on the one hand, that it is a holding frame made of plastic, which is not suitable for protective earthing, for example through a PE contact, and therefore not suitable for installation in metal connector housings.

- the use of metal connector housings requires such protective earthing and is necessary in many cases, for example because of their mechanical robustness, temperature resistance and their electrically shielding properties, and is therefore desired by the customer.

- the production of plastic holding frames designed in this way using the injection molding process is at least difficult and can only be achieved with great effort.

- the heat resistance of such a holding frame is not always sufficient for special applications, for example near a blast furnace.

- the plastic material and the shape, in particular the thickness of the holding frame at the relevant points are primarily determined by the requirements for flexibility and not by those for temperature resistance.

- the object of the invention is to provide a design and a manufacturing method for a holding frame which, on the one hand, has good heat resistance and high mechanical robustness and, in particular, enables appropriate protective earthing, in particular PE ("Protection Earth”) protective earthing, when installed in a metallic connector housing and, on the other hand, also ensures convenient operability, in particular when replacing individual modules.

- PE Protection Earth

- Such a holding frame can be used in the field of heavy industrial connectors and consists at least partially of a metallic material, namely sheet metal, which thus enables protective earthing, in particular PE protective earthing, and at the same time, due to the spring-elastic properties of the sheet metal, allows modules to be inserted or removed individually with very little effort. Furthermore, the use of sheet metal as a material ensures high temperature resistance and also particularly high mechanical robustness of the holding frame.

- a spring-elastic sheet is understood to be a sheet that has spring-elastic properties, such as reversible deformability, in particular when a corresponding restoring force is applied, for example a sheet that is made of spring steel or a comparable material.

- An advantage of the invention is that the modules can be inserted into and removed from the holding frame individually and with very little effort.

- the modules have a cable connection side that is intended to be connected to a cable, e.g. by screwing, crimping, soldering or similar, and that the modules are inserted into the holding frame from the direction of their cable connection side, because this means that they can be completely removed from the holding frame in the direction of their cable connection side even when wired.

- This also applies in particular when installed, i.e. even when the holding frame is already installed in a connector housing, e.g. a flange mounting housing.

- Another advantage is This also means that the cable can be pre-assembled with the modules and can only be inserted into a holding frame later, regardless of the pre-assembly process.

- the holding frame can also be replaced in this way without the modules having to be separated from the cable, e.g. if the holding frame is worn and/or damaged.

- a further advantage of the invention is that the holding frame enables protective earthing for electrical safety, in particular a PE protective earthing of a metal connector housing into which the holding frame is inserted.

- This shielding can be protection against external interference fields.

- it can also be shielding to prevent or reduce interference emissions, i.e. to protect the environment against interference fields from the connector. In other words, not only are the signals transmitted by the modules protected from external interference fields, but the environment is also protected from interference caused by a current flowing through the modules.

- the holding frame is, on the one hand, particularly heat-resistant and, on the other hand, has a sufficiently high elasticity in the required places to allow the modules to be inserted into and removed from the module frame individually and with little effort. It is particularly advantageous if the entire holding frame (or at least the part of the holding frame that is functional for holding and securing the modules) is made of spring-elastic sheet metal, because this makes it significantly more heat-resistant than a plastic frame that is otherwise functionally comparable from a mechanical point of view, while being at least as elastic.

- the associated modules can be designed to be compact in their design, so that they can still be made of plastic and are still relatively heat-resistant.

- both the material and the design of these modules only need to have a low level of elasticity, because the holding frame itself is made of a spring-elastic sheet and is therefore able, for example, to hold the modules in a constant basic tension even over a longer period of time without fundamentally changing as a result, i.e. without deforming so irreversibly and, in particular, "creeping" so much under constant mechanical and thermal stress that its holding force with regard to the modules and/or, for example, the contact pressure on a mating connector and thus the optimal function of the connector would be called into question.

- the modules can be clamped in the holding frame in a spring-elastic manner without the modules themselves having to have elastic parts and/or material properties.

- the holding frame is made at least partially from spring-elastic sheet metal, i.e. at least partially from one or more spring-elastic sheet metal parts.

- it can be manufactured using stamping and bending technology, so that the sheet metal part or parts are stamped and bent parts. This advantageously enables production using the tools normally used in stamping and bending technology, so that no special tools are required to manufacture such a holding frame.

- the holding frame consists of several stamped and bent parts, then these stamped and bent parts can consist of the same sheet metal and therefore have the same material properties, in particular the same elasticity as one another. However, they can also be stamped out of different sheets and have different material properties, in particular different thicknesses and/or elasticities.

- the support frame has several different areas that have different elasticities because it can then apply a higher section modulus in the area of the highest bending stress.

- the first area with the higher section modulus is therefore a basic section.

- the second area with the lower section modulus is a deformation section.

- a holding frame can consist exclusively of sheet metal parts that are made of the same material and also have the same thickness, i.e., for example, they are punched out of the same stamped sheet metal.

- a first of these areas for example the base section, can consist of a surrounding base frame.

- the base frame can be essentially rectangular in cross-section, i.e. it has two front parts that are parallel to one another and two side parts that are parallel to one another at right angles to them, with the front parts being shorter than the side parts.

- the front and side parts can also be the same length.

- the geometry of the base frame and thus also the geometry of the entire holding frame contributes to this first area, namely the base frame, having less elasticity and thus greater strength than a second area, which for example consists of a cheek area with free-standing spring-elastic tabs which are separated from each other by slots.

- a second area which for example consists of a cheek area with free-standing spring-elastic tabs which are separated from each other by slots.

- the sheet metal of the holding frame in the first area namely the base frame, at least in some places, especially on the side parts and possibly also on the front surfaces, in which different layers of the same sheet metal part lie flat on top of one another, for example by folding or by further layers of at least one other sheet metal part by attaching and fastening it, i.e. by a so-called joining connection.

- joining connection called “joining” for short, these sheet metal parts are fastened to one another at one or more suitable places, for example by gluing, welding, soldering, riveting or any other suitable fastening method.

- the associated modules can be essentially cuboid-shaped and have a locking lug on each of two opposite long sides, which can also be essentially cuboid-shaped.

- Each of the spring-elastic tabs of the holding frame advantageously has a locking window, which can be essentially rectangular and which is intended for the preferably form-fitting reception of such a locking lug.

- the two locking lugs of a module can differ from one another, for example in their shape and/or size, in particular in their length, and the tabs on both sides of the holding frame can have corresponding (e.g. rectangular) windows, which also differ from one another and whose size and/or shape match one of the locking lugs.

- This has the advantage that the orientation of each module in the holding frame is determined.

- the locking windows and the locking lugs can be used as coding means for orienting the modules in the holding frame due to their shape and/or size.

- the tabs of the holding frame are advantageously bent slightly away from the holding frame in a free-standing end area, which makes it easier to insert the modules. Inserting a module into the holding frame is then particularly user-friendly. To do this, a module is first inserted between two tabs of a holding frame and then slides with its two long sides and in particular with the locking lugs formed on them along the end areas of the tabs that are bent away from each other. This causes the two tabs to bend further apart for a short time until the respective locking lugs are received by the corresponding locking window of the respective tab and thus lock into place, in particular audibly. When the locking lugs are received in the respective locking window, the tabs preferably spring back to their original position. In this way, the modules can lock individually in the holding frame, preferably audibly.

- the inserted module is held in the stable base frame with comparatively great force, especially if the holding frame is firmly mounted in a connector housing, for example screwed into the connector housing using four screw holes.

- the holding frame is firmly mounted in a connector housing, for example screwed into the connector housing using four screw holes.

- all you have to do is bend the two elastic tabs facing each other away from each other.

- the respective module can then be removed individually from the holding frame while the other modules remain locked in place. Furthermore, this ensures a high holding force with a comparatively low actuation force, particularly due to the different elasticity of the various areas, which is particularly advantageous for usability.

- the operation is further simplified if the locking lugs in the locking windows produce a noise, because this also acoustically signals to the user that the module is correctly positioned.

- modules are already held in the holding frame with sufficient holding force by the aforementioned construction and therefore do not require any further locking means, such as locking arms, apart from their locking lugs, because this considerably simplifies their design and thus their manufacturing effort and at the same time ensures a compact design and thus also a high heat resistance of the modules and thus of the entire connector.

- the sheet metal part or parts are shaped, in particular punched and bent and/or joined together, in such a way that some of their areas come to lie on top of one another and thereby reinforce one another in their spring force and, if applicable, in their holding force for the functions intended for them.

- the sheet metal can be reinforced in some places, for example by folding a sheet metal part and/or by joining several individual sheet metal parts together, for example by doubling, tripling, quadrupling, etc., i.e. multiplying it n-fold.

- a spring-elastic sheet metal can be used as a particularly suitable material for the holding frame, and on the other hand, the elasticity of individual areas of the holding frame can be specifically influenced in the manner described above, even using a single stamped sheet metal, which makes production easier.

- the side parts of the base frame can be reinforced.

- an additional cheek area can be provided adjacent to each side surface, which has a reinforcement area and tabs that protrude beyond it, are connected to it or overlap it.

- the cheek area can be bent by 180° with its reinforcement area in a bending process and thus be placed over the side surface can be folded and this side surface can be reinforced against outward forces.

- the cheek area can have slots all over or in some areas, which divide it into equidistant intervals along the side parts, the width of these intervals advantageously corresponding to the width of the modules.

- the slots can extend into the reinforcement area.

- the tabs that protrude beyond the base frame in one direction are formed by the slots.

- the side parts of the base frame reinforced in this way can also protrude beyond the end faces with their respective bending edges.

- the side parts therefore have a greater width than the end faces.

- the folded cheek area thus protrudes unreinforced with its free-standing end beyond the base frame and thus forms the much more elastic second area, which can be seen as a deformation section, for example. Due to its slots, this is done in particular by the individual, free-standing, spring-elastic tabs, which already have a comparatively high level of elasticity due to their shape.

- the tabs are preferably made from just a single, unreinforced sheet, i.e. they are not reinforced by a second sheet, and thus only have the single thickness of this single sheet and therefore also have greater elasticity than the first area.

- the tabs in the area of their slots are advantageously not attached to the side surface themselves, but are only connected to the side surface via the bending edge of the reinforcement area.

- each end face can then be reinforced, for example, by punching out an additional reinforcing surface adjacent to each end face when punching out the sheet metal, in particular in a mirror image of the end face, which is then bent by 180° and thus folded over the end face in order to reinforce it and thus additionally stabilize the base frame.

- this reinforcing surface can be bent at a right angle at an end that then protrudes beyond the end face, so that a free-standing flange is created at the end of the end face, which can have screw holes for fastening, for example in a connector.

- this flange can also be reinforced in a similar way, namely by folding or joining.

- the flange can be connected directly to the unreinforced front surface and bent at a right angle to it.

- the front surface is not reinforced, but on the other hand, this saves both material and a corresponding manufacturing step.

- the side surfaces can still be reinforced independently of this, which is ultimately of primary importance for holding the modules.

- the holding frame is formed from several identical and/or different spring-elastic sheet metal parts that are fastened to one another, for example, by gluing, welding, soldering, screwing and/or riveting.

- these sheet metal parts can be produced using stamping and bending technology, so that the sheet metal parts are stamping and bending parts.

- the holding frame can be formed from two sheet metal parts that are essentially U-shaped in the cross section of the base frame, which therefore each have two end faces, namely a first and a second end face.

- the two sheet metal parts are then pushed into one another in such an offset manner during the production of the holding frame, in particular offset by one sheet thickness, that their first and second end faces each come to rest on one another and are fastened to one another, for example by gluing, welding, soldering, screwing and/or riveting.

- the first end face of one of the sheet metal parts comes to rest on the second end face of the other sheet metal part and is fastened to it.

- this design has the further advantage that the holding frame is closed over a large area in the area of its base frame and is therefore very stable.

- the base frame is further stabilized considerably.

- a flange possibly with screw holes, can then be bent at a right angle on one edge of the first end face, which is thus located on the outside, similar to that described above.

- the second end faces can then also have a reinforcing flange, which comes to rest on the flange of the first end face when they are joined together and is attached to it for reinforcement, for example by gluing, welding, soldering, screwing and/or riveting. This makes the flange of the holding frame particularly stable.

- the two sheet metal parts are of the same type, i.e. despite the two-part design of the holding frame, only sheet metal parts of one type have to be produced, which further reduces the manufacturing effort.

- the two sheet metal parts differ at least in the size and/or shape of their locking windows.

- This has the advantage that the orientation of each module, which accordingly also has two different locking lugs, is determined.

- the locking windows and the locking lugs can thus serve as coding means for orienting the modules due to their shape.

- the holding frame can consist of more than two sheet metal parts, in particular stamped and bent parts, which are fastened to one another, for example, by gluing, welding, soldering, screwing and/or riveting.

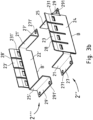

- the Fig. 1a shows in a first embodiment a first, one-piece sheet metal part 1 in an unbent state.

- the first sheet metal part 1 is folded by 180° at the second and third bending lines B, B', C, C' shown in dashed lines.

- each of the two reinforcement areas 14, 14' comes to lie on one of the side surfaces 12, 12' and each of the two reinforcement surfaces 15, 15' comes to lie on one of the end surfaces 11, 11' in order to reinforce the respective side surface 12, 12' or the end surface 11, 11' accordingly.

- the dashed boundary line E, E' thus represents a limit from which the tabs 13, 13' then protrude beyond the respective side surface 12, 12'.

- the respective reinforcement region 14, 14' is connected to the associated side surface 12, 12' only at the common second bending line B, B', and is therefore not otherwise attached thereto, i.e. not glued, soldered, welded, riveted, screwed or the like.

- the tabs 13, 13' have a correspondingly high degree of flexibility, since they can be bent individually away from the side surface 12, 12' over their entire length, i.e. into the reinforcement area 14, 14'.

- the length of the slots 18, 18' can thus be used to adjust the length and thus also the desired elasticity of the tabs 13, 13'.

- the tabs 13, 13' and the further reinforcement area 14, 14' are referred to as the cheek area, which is not provided with a reference number for reasons of clarity.

- the cheek area is thus largely divided into equal-sized intervals by the six slots 18, 18', whereby the tabs 13, 13' are formed so that the length of the tabs 13, 13' corresponds to the length of the slots 18, 18'.

- the term "largely” in this context means that the slots 18, 18' and thus also the tabs 13, 13' extend beyond the boundary line E, E' into the respective reinforcement region 14, 14', but preferably end before the second bending line B, B'. In other words, at least part of the reinforcement region 14, 14' is formed by the tabs 13, 13'.

- This overlapping area therefore has a dual function, as it serves on the one hand to increase the stability of the base frame and on the other hand to increase the elasticity of the tabs 13, 13' against outward forces. This applies in particular when the holding frame is firmly mounted in a connector housing, for example when it is screwed into the connector housing at its four screw holes 171, 171'.

- the first sheet metal part 1 is bent at right angles along the first and fourth bending lines A, A', A", D, D', which are also shown in dashed lines.

- the respective flange 17, 17' is formed by the right-angled bending along the fourth bending lines D, D', which has the screw holes 171, 171' for fastening, for example, to or in a connector housing not shown in the drawing.

- the right-angled bending of the sheet metal part 1 around the first bending lines A, A', A" ensures the closed shape of a base frame, which is thus formed from the end faces 11, 11' and the side faces 12, 12', reinforced by the reinforcing surfaces 15, 15' and the reinforcing areas 14, 14', i.e. from two end parts and two side parts.

- This right-angled bending is carried out in such a way that the cheek area is arranged outside the base frame, i.e. on the outside of its side surface 12, 12'.

- the second side surface 12' In order to fix the closed shape of the base frame, the second side surface 12' must ultimately be attached to the first end surface 11, for example by gluing, welding, soldering, screwing, riveting or the like. This is advantageously done by setting several welding points.

- these two end parts form the base frame.

- the Fig. 1b shows in a variant of the first embodiment a second sheet metal part 1' in an unbent state.

- the second sheet metal part 1' is folded by 180° at the second bending lines B, B' shown in dashed lines.

- each reinforcement area 14, 14' comes to lie on one of the side surfaces 12, 12' in order to reinforce the respective side surface 12, 12' accordingly.

- the dashed line E, E' thus represents the limit from which the tabs 13, 13' then protrude beyond the respective side surface 12, 12'.

- the respective reinforcement area 14, 14' is connected to the associated side surface 12, 12' only at the common bending line, namely the second bending line B, B', and accordingly is not attached to it in any other way, i.e. not glued, soldered, welded, riveted or the like.

- the tabs 13, 13' have a correspondingly high degree of flexibility, since they can be bent away from the side surface 12, 12' individually over their entire length, ie into the reinforcement area 14, 14'.

- the length of the slots 18, 18' thus determines the length and thus also the desired elasticity of the tabs 13, 13'. adjustable without changing the material.

- the cheek area is not provided with a reference symbol for reasons of clarity.

- the cheek area is thus largely divided into equal-sized intervals by the six slots 18, 18', whereby the tabs 13, 13' are formed, so that the length of the tabs 13, 13' corresponds to the length of the slots 18, 18'.

- the term "largely” in this context is to be understood as meaning that the slots 18, 18' and thus also the tabs 13, 13' extend beyond the boundary line E, E' into the respective reinforcement area 14, 14', but preferably end before the second bending line B, B'. In other words, at least part of the reinforcement area 14, 14' is formed by the tabs 13, 13'.

- This overlapping area therefore has a dual function, because on the one hand it serves to reinforce the stability of the base frame and on the other hand to increase the elasticity of the tabs 13, 13' against outward forces. This applies in particular when the holding frame is firmly mounted in a connector housing, for example when it is screwed into the connector housing at its four screw holes 171, 171'.

- the sheet metal part 1 is bent at right angles at the first and fourth bending lines A, A', A", D, D', which are also shown in dashed lines.

- the right-angled bending at the fourth bending lines D, D' forms the flange 17, 17', which has the screw holes 171, 171' for fastening, for example, to or in a connector housing not shown in the drawing.

- the right-angled bending of the sheet metal part 1' around the first bending lines A, A', A" ensures the closed shape of a base frame, which is thereby formed from the end faces 11, 11' and side faces 12, 12', reinforced by the reinforcing areas 14, 14'. This right-angled bending takes place in such a way that the cheek area is arranged outside the base frame, i.e. on the outside of its side face 12, 12'.

- the second side surface 12' In order to fix the closed shape of the base frame, the second side surface 12' must be attached to the first end surface 11, for example by gluing, welding, soldering, screwing, riveting or the like. In particular, this can be done by several welding points.

- the first or second sheet metal part 1, 1' is particularly well suited for the mechanical production of the holding frame 4.

- the unreinforced first end face 11 forms the first end part of the base frame.

- the unreinforced second end face 11 also forms the second end part of the base frame. Together with the two side faces 12, 12' bent at right angles to it, which are reinforced by the associated reinforcement areas 14, 14', these two end parts form the base frame.

- the Fig. 2a and the Fig. 2b show in a second embodiment two further sheet metal parts 2, 2', namely a third sheet metal part 2 and a fourth sheet metal part 2'.

- the two further sheet metal parts 2, 2' in the present example can be similar to one another, which also simplifies their manufacturing process.

- the third and fourth sheet metal parts 2, 2' are each folded by 180° in a first direction at the second bending lines B, B' shown in dashed lines.

- each reinforcement area 24, 24' comes to lie on one of the side surfaces 22, 22' in order to reinforce the respective side surface 22, 22' accordingly.

- the dashed line E, E' thus represents the limit from which the tabs 23, 23' then protrude beyond the respective side surface 22, 22'.

- the respective reinforcement area 24, 24' is connected to the associated side surface 22, 22' only at the common bending line, namely at the second bending line B, B', and is therefore not attached to it in any other way, i.e. not glued, soldered, welded, riveted or the like.

- the tabs 23, 23' have a correspondingly high degree of flexibility, since they can be bent away from the side surface 12, 12' individually over their entire length, i.e. into the reinforcement area 24, 24'.

- the length of the slots 28, 28' can thus be used to adjust the length and thus also the desired elasticity of the tabs 23, 23'.

- the cheek area which is not provided with a reference symbol for reasons of clarity.

- the cheek area is thus largely divided into equal-sized intervals by the six slots 28, 28', which form the tabs 23, 23', so that the length of the tabs 23, 23' corresponds to the length of the slots 28, 28'.

- the term "largely” in this context is to be understood as meaning that the slots 28, 28' and thus also the tabs 23, 23' extend beyond the boundary line E, E' into the respective reinforcement area 24, 24', but end before the second bending line B, B'. In other words, part of the reinforcement area 24, 24' is formed by the tabs 23, 23'.

- This overlap area therefore has a dual function, because on the one hand it serves to reinforce the stability of the base frame and on the other hand to increase the elasticity of the tabs 24, 24' against outward forces. This applies in particular when the holding frame is firmly mounted in a connector housing, for example when it is screwed into the connector housing at its four screw holes 271, 271'.

- the flange 27, 27' is formed, which has the screw holes 271, 271' for fastening, for example on or in a connector housing not shown in the drawing.

- the Fig. 2 c and 2 days represent two modified sheet metal parts 2", 2"', namely a fifth sheet metal part 2" and a sixth sheet metal part 2"'.

- These two modified sheet metal parts 2", 2"' differ from the third sheet metal part 2 and the fourth sheet metal part 2' in that they each have an additional reinforcement flange 29, 29' with corresponding screw holes 291, 291' on their respective second end faces 25, 25' via a further associated fifth bending line F, F'.

- the Fig. 3 a shows the two further sheet metal parts 2, 2', namely the third sheet metal part 2 and the fourth sheet metal part 2' in the bent state, whereby they each have the said U-shape and thus together form a holding frame, as for example in Fig. 5 shown, can be joined together by being pushed into one another offset by one sheet thickness so that their first end faces 21, 21' and their second end faces 25', 25 each come to rest on one another and can be glued, soldered, welded, riveted or screwed or otherwise fastened to one another over a large area.

- the holding frame is reinforced in this way in the area of the end faces 21, 21'.

- the first reinforced end face 21 forms the first end part.

- the second reinforced end face 21 forms the second end part.

- a base frame is created from the two end parts and the two side faces 22, 22' reinforced by the respective reinforcement areas 24, 24', which is closed over a large area and therefore in a very stable manner by the attachment of the second end faces 25, 25' to the first end faces 21', 21 and for this reason also has a special strength.

- the holding frame is firmly mounted in a connector housing, for example screwed into the connector housing at its four screw holes 271, 271'.

- the base frame is stabilized in the area of its side surface 22, 22', in particular against outward forces, by the respective reinforcement area 24, 24'.

- the base frame formed in this way has a particularly high level of strength due to its closed shape as well as the reinforcement of its material on the front and side surfaces 22, 22', 21, 21', in particular when the holding frame is firmly mounted in a connector housing, for example, screwed into the connector housing at its four screw holes 271, 271'.

- the tabs 23, 23' can be bent away from the associated side surface 22, 22' without reinforcement over their entire length, which corresponds to the length of the associated slots 28, 28', and thus have a particularly high level of elasticity with respect to forces acting outwards with respect to the base frame.

- the retaining frame which is built into the connector housing or otherwise fixed to its screw holes 271, 271', applies a greater force to the side surface 22' in order to press it outwards by a certain distance than to the tab 23'.

- the holding frame consists of more than two parts.

- a part can consist of a flange and a reinforcing surface, with the flange then bent at a right angle from the reinforcing surface.

- This reinforcing surface is then attached to an end face of the preferably one-piece base frame, for example glued, soldered, welded, riveted or screwed.

- a further part can then form the cheek area, for example.

- This further part can then be attached to a side surface of the base frame.

- the Fig. 3 b shows the two modified sheet metal parts 2", 2"', namely the fifth sheet metal part 2" and the sixth sheet metal part 2"' each in a bent state in one of the Fig. 3 a comparable representation.

- These two modified sheet metal parts 2", 2"' differ from the other bent modules 2, 2' in that the two modified sheet metal parts 2", 2"' each have a right-angled reinforcement flange 29, 29' with associated screw holes 291, 291' on their second end face 25, 25'.

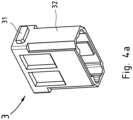

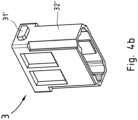

- the Fig. 4 a and the Fig. 4 b show a module 3 that can be inserted into the holding frame in a possible design from two different views, but each with a view of its plug-in side.

- modules with a similar design can also be used.

- the module 3 has a first locking lug 31 on a first long side 32, which is intended for locking in a first locking window 131, 231, 431.

- a second long side 32' opposite this first long side 32 the module 3 has a second locking lug 31', which is narrower than the first locking lug.

- the module is also very compact, which improves its heat resistance.

- the orientation of the module 3 in the holding frame is determined by the shape of the locking lugs 31, 31' and the shape of the windows 131, 131', 231, 231, 431, 431'.

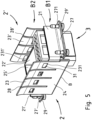

- the Fig. 5 shows a holding frame, which consists of the two further sheet metal parts 2, 2', namely the third sheet metal part 2 and the fourth sheet metal part 2', as shown in the Fig. 2a , Fig. 2b and Fig. 3

- it could also be made of a single first sheet metal part 1, 1' as shown in Fig. 1a and Fig. 1b shown, or alternatively consist of a plurality of individual parts, ie more than two individual parts.

- This holding frame has a first area B1, formed from the base frame with a rectangular cross-section, and a second area B2, formed from the two outer cheek areas.

- the first area B1 can be considered the base section.

- the second area B2 can be considered the deformation section.

- the cheek areas with their respective reinforcement areas 24, 24' reinforce the base frame against outward forces, but can themselves be bent outwards without reinforcement.

- the tabs 23, 23' together with their overlapping area can be bent outwards independently of one another with a relatively low force.

- the base frame which is installed in a connector housing and is thus fixed at its screw holes 271, 271', can thus, for example, at the center of its side surfaces 22, 22', oppose an outward deflection with a force which is greater than the force which is necessary to move a tab 23, 23' in the region of its window outwards by the same distance.

- the second side surface 22' is visible because the first side surface 22 is covered by the cheek area with the reinforcement area 24 and the corresponding tabs 23.

- the two end surfaces 21, 21' are at least partially visible.

- the flange 27, 27' is bent, which has the two screw holes 271, 271'.

- Each of the side surfaces 22, 22' is thus reinforced by the associated reinforcement area 24, 24' by means of the folding that took place at the second bending edge B, B'.

- part of the reinforcement area 24, 24' is formed by the overlap area of the tabs 23, 23'.

- the side surfaces 22, 22' and the reinforcement areas 24, 24' each protrude beyond the end of the front surface 21' with their bending edges corresponding to the second bending line B, B'.

- the first end faces 21, 21' are reinforced by joining them with the second end faces 25, 25' of the other sheet metal part 2, 2', as can also be seen from the Fig. 3 and thus form the first and second front parts respectively.

- a reinforcing surface could also be attached to the front surface as a separate component, with the flange advantageously being at right angles would be angled from the reinforcement surface.

- the first area B1 namely the base frame

- the first area B1 has this strength on the one hand due to its closed shape, which is also achieved by the large-area connections of the first and second end faces 21, 25', 21', 25 of the two sheet metal parts 2, 2', and on the other hand due to the reinforcement of this first area B1, which is at least partially achieved by means of the second area B2, namely the overlap area of the tabs 23, 23'.

- the base frame i.e.

- the first area B1 is stabilized by the reinforcement area, and thus also by an overlap area of the tabs 23, 23', and therefore also by part of the second area B2, namely by its reinforcement areas 24, 24'.

- the holding frame is firmly mounted in a connector housing, for example screwed into the connector housing at four screw holes 271, 271', or otherwise fixed to its screw holes 271, 271'.

- the second area B2 consists of the cheek area and includes the unreinforced tabs 23, 23' and therefore offers a significantly lower resistance moment to a force acting outwardly on the tabs 23, 23' with respect to the frame than the second area, namely the base frame.

- the second area B2 can therefore have a significantly higher elasticity than the first area B1.

- the holding frame has, for example, a significantly greater resistance moment to a force acting from the inside against its second side surface 22' than to a force pressing from the inside against one of the tabs 23'.

- the number of tabs 23, 23' namely eight in this case, is chosen as an example; the holding frame could also have six, ten, twelve or fourteen or another even number of tabs 23, 23'. Half of them, namely in this case the four tabs 23 that are located on a first side of the holding frame, have larger, in particular longer, windows 231 than the other four tabs 23' that are located on the other side of the holding frame and whose windows 231' are comparatively smaller, in particular narrower, than the first-mentioned windows 231 and accordingly also have a different shape.

- the first locking lug 31 of the module 3 as shown in Fig. 4a shown as an example, positively into the larger windows 231 and the second locking lug 31', as shown in Fig. 4b shown as an example, can be inserted into the smaller window 231'. This determines the orientation of the respective module 3 in the holding frame.

- the locking lugs 31, 31' either fit positively into the respective locking windows 231, 231' or can at least be inserted in such a way that the modules 3 can be fixed in the holding frame by them.

- a module 3 is shown with a view of its cable connection side.

- the module 3 is locked in the holding frame by its locking lug 31 being received by the locking window 231.

- the tabs 23, 23' are slightly bent apart towards their free-standing ends, which further facilitates the introduction of such a module 3.

- the module 3 is thus held in a particularly stable position by the particularly solid and stable first area B1, namely the base frame.

- the module is also stabilized in that the base frame protrudes with its bending edge B over the end of the front face 21, 21' in the area of its side surface 22, 22' and thus creates a particularly strong leverage effect.

- the holding frame therefore holds the modules 3 on their long sides 32, 32' over a large area.

- the module 3 is locked into the tabs 23, 23' in a very easy-to-use manner, whereby the tabs can be easily bent apart with only a small amount of force for both locking and unlocking due to their elasticity.

- those tabs 23, 23' that lock a module can be bent apart individually in order to unlock the individual module again independently of other modules and thus release it again.

- the modules 3 can be inserted into the holding frame particularly easily. To do this, a module 3 is first inserted between two tabs 231, 231' of the holding frame and then slides with its two long sides 32, 32' and in particular with the locking lugs 31, 31' formed on them along the end areas of the tabs 231, 231' that are bent away from each other. As a result, the two tabs 231, 231' bend apart briefly until the respective locking lugs 31, 31' are received by the corresponding locking window 231, 231' of the respective tab 23, 23' and thus lock into place therein.

- the tabs 23, 23' preferably spring back into their starting position.

- the modules 3 can be individually locked into the holding frame or removed.

- the respective module 3 is held in the holding frame with great force, in particular by the stable and solid first area B1, namely the reinforced base frame. This achieves a very good ratio between holding force and actuating force.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Connector Housings Or Holding Contact Members (AREA)

- Casings For Electric Apparatus (AREA)

- Mutual Connection Of Rods And Tubes (AREA)

- Details Of Connecting Devices For Male And Female Coupling (AREA)

Description

- Die Erfindung betrifft einen Halterahmen für einen Steckverbinder gemäß dem Oberbegriff des unabhängigen Hauptanspruchs 1.

- Des Weiteren betrifft die Erfindung ein Herstellungsverfahren für einen Halterahmen gemäß dem Oberbegriff des unabhängigen Nebenanspruchs 13.

- Des Weiteren betrifft die Erfindung ein Verfahren zum Einführen eines Moduls in einen Halterahmen gemäß dem Oberbegriff des unabhängigen Nebenanspruchs 14.

- Derartige Halterahmen werden benötigt, um mehrere zueinander gleichartige und/oder auch unterschiedliche Module aufzunehmen. Bei diesen Modulen kann es sich beispielsweise um Isolierkörper handeln, die als Kontaktträger für elektronische und elektrische und möglicherweise auch für optische und/oder pneumatische Kontakte vorgesehen sind. Von besonderer Wichtigkeit ist es, dass der Halterahmen gattungsgemäß aus einem metallischen Werkstoff gefertigt ist, weil dies für die Herstellung einer vorschriftsmäßigen Schutzerdung gemäß der Steckverbinder-Norm EN61984 beispielsweise zum Einfügen des mit Modulen bestückten Halterahmens in metallische Steckverbindergehäuse erforderlich ist.

- Aus der Druckschrift

EP 0 860 906 B1 ist ein Halterahmen zur Halterung von Steckverbindermodulen und zum Einbau in Steckverbindergehäusen bzw. zum Anschrauben an Wandflächen bekannt, wobei die Steckverbindermodule in den Halterahmen eingesetzt sind und Halterungsmittel an den Steckverbindermodulen mit an gegenüberliegenden Wandteilen (Seitenflächen) des Halterahmens vorgesehenen Ausnehmungen zusammenwirken, wobei die Ausnehmungen als allseitig geschlossene Öffnungen in den Seitenflächen des Halterahmens ausgebildet sind, wobei der Halterahmen aus zwei gelenkig miteinander verbundenen Hälften besteht, wobei die Trennung des Halterahmens quer zu den Seitenflächen des Rahmens vorgesehen ist, und wobei Gelenke in den Befestigungsenden des Halterahmens derart angeordnet sind, dass beim Aufschrauben des Halterahmens auf eine Befestigungsfläche sich die Rahmenteile derart ausrichten, dass die Seitenfläche des Halterahmens rechtwinklig zur Befestigungsfläche ausgerichtet sind und die Steckverbindermodule über die Halterungsmittel eine formschlüssige Verbindung mit dem Halterahmen aufweisen. In der Praxis sind solche Halterahmen üblicherweise in einem Druckgussverfahren, insbesondere in einem Zinkdruckgussverfahren gefertigt. - Die Druckschrift

EP 2 581 991 A1 offenbart einen Halterahmen für Steckverbindermodule, der zwei Rahmenhälften aufweist, die durch Linearverschieben der einen Rahmenhälfte relativ zur anderen Rahmenhälfte in eine Schieberichtung miteinander verrastbar sind,

wobei an den Rahmenhälften jeweils zueinander korrespondierende Rastmittel vorgesehen sind, die beim Linearverschieben ein Verrasten der beiden Rahmenhälften miteinander in zwei verschiedene Raststellungen bewirken, in denen die Rahmenhälften in verschiedenem Abstand zueinander beabstandet sind. - Es hat sich in der Praxis jedoch gezeigt, dass solche Halterahmen bei der Montage eine aufwändige Bedienung erfordern. Beispielsweise müssen solche Halterahmen aus dem Steckverbinder herausgeschraubt und/oder entrastet werden, sobald auch nur ein einziges Modul ausgetauscht werden soll. Dabei fallen möglicherweise auch die anderen Module, deren Entnahme gar nicht erwünscht war, aus dem Halterahmen heraus und müssen dann vor dem Zusammenschrauben und/oder vor dem Verrasten der Rahmenhälften wieder eingefügt werden. Schließlich müssen sich bereits vor dem Zusammenfügen der Rahmenhälften alle Module gleichzeitig in der für sie vorgesehenen Position befinden, um beim Zusammenfügen der Rahmenhälften endgültig im Halterahmen fixiert zu werden, was die Montage erschwert.

- Die Druckschrift

EP 2 228 871 A2 beschreibt einen Verbinder mit einem Körper, der aus einem Isolator besteht; eine Vielzahl von aus Metall hergestellten Kontakten, die von dem Körper gehalten werden; und eine Abschirmungsabdeckung, die aus einer Metallplatte hergestellt ist. - Die Druckschrift

DE 27 36 079 A1 offenbart eine einrastbare Reihenklemme oder Verbindungsmodul für elektrische Leitungen, wobei die Reihenklemme an ihren beiden Endkanten, die parallel verlaufen, zur Längsrichtung einer Trägerschiene zum Zusammenbau derartiger Reihenklemmen mit Nuten versehen ist, die jeweils mit innen liegenden horizontalen Vorsprüngen zusammenwirken, die in der Nähe der freien Enden der beiden Schenkel eines metallischen U-förmigen Trägerprofils vorgesehen sind, wobei die Nuten in jeweils unterschiedlichen Abständen von dem Boden des Profils gegen die Wirkung von zumindest einer quer verlaufenden Blattfeder eingesetzt werden können. - Die Druckschrift

WO 2008 121 092 A2 offenbart eine integrierte geschirmte Käfiganordnung für elektrische Verbinder. Die Käfiganordnung hat mehrere Felder zum Aufnehmen von elektrischen Komponenten. Es sind mindestens zwei Matrizenfelder vorgesehen, und die Matrizen sind durch einen Zwischenraum voneinander getrennt. Die Montage erfolgt mit einer Vielzahl von Abstandshaltern, die mit einer Vielzahl von Zwischenwänden ineinandergreifen, und Abdeckungsstrukturen sind vorgesehen, um die Schirmung zu gewährleisten. - Die Druckschrift

WO 2011 069 522 A1 schlägt einen Systemsteckverbinder vor, der Steck-Module mit darin gehaltenen elektrischen Kontakten aufnimmt, die zunächst senkrecht in einen Bereich eines Halterahmens eingesetzt werden in dem ein darin verrasteter Steckeinsatz angeordnet ist, um anschliessend seitlich um 90 DEG in dem Halterahmen verschoben und gehalten werden. Dabei ist der Gehäuserahmen als selbsttragendes Teil des Systemsteckverbinders zur Aufnahme der Steck-Module ausgebildet, und kann gegen Umwelteinflüsse mit einem umgebenden Gehäuse geschützt werden. Weiterhin können die Steck-Module entgegen bisher üblichen Anordnungen in Steckverbindern beidseitig, also in Steckrichtung oder auch entgegen der Steckrichtung in den Halterahmen eingesetzt und wieder entfernt werden. - Die Druckschrift

WO 2008 121 092 A2 offenbart einen Rahmen für mehrpolige Steckverbinder, bestehend aus einem Flanschteil und einem Einschubteil mit daran ausgebildeten Lamellen, die aus dem Bodenabfallstück des Einschubteiles an dessen freier Endkante gebildet und auf die Wand des Einschubteiles umgebogen sind - Die Druckschrift

EP 1 801 927 B1 offenbart einen Halterahmen, der aus einem einteiligen Kunststoffspritzteil besteht. Der Halterahmen ist als umlaufender Kragen ausgebildet und weist an seiner Steckseite mehrere durch Schlitze getrennte Wandsegmente auf. Jeweils zwei gegenüberliegende Wandsegmente bilden einen Einfügebereich für ein Steckermodul, wobei die Wandsegmente fensterartige Öffnungen aufweisen, die zur Aufnahme von an den Schmalseiten der Module angeformten Vorsprüngen dienen. Weiterhin ist in den Wandsegmenten jeweils eine Führungsnut vorgesehen. Die Führungsnut ist oberhalb der Öffnungen mittels eines nach außen versetzten Fenstersteges gebildet, der auf der Innenseite eine Einführungsschräge aufweist. Zusätzlich weisen die Steck-module Rastarme auf, die an den Schmalseiten in Richtung der Kabelanschlüsse wirkend, angeformt sind, und unterhalb der seitlichen Kragenwand verrasten, so dass zwei unabhängige Rastmittel die Steckverbindermodule im Halterahmen fixieren. - Nachteilig bei diesem Stand der Technik ist zum einen, dass es sich um einen aus Kunststoff gebildeten Halterahmen handelt, der gattungsgemäß nicht zur Schutzerdung, beispielsweise durch einen PE-Kontakt, also beispielsweise nicht für den Einbau in metallische Steckverbindergehäuse geeignet ist. Die Verwendung metallischer Steckverbindergehäuse setzt eine solche Schutzerdung jedoch voraus und ist beispielsweise wegen deren mechanischer Robustheit, Temperaturbeständigkeit und ihrer elektrisch schirmenden Eigenschaften in vielen Fällen notwendig und daher vom Kunden erwünscht. Weiterhin hat sich gezeigt, dass die Herstellung derartig ausgebildeter Kunststoffhalterahmen im Spritzgussverfahren zumindest schwierig und nur mit hohem Aufwand zu re-alisieren ist. Letztlich ist auch die Hitzebeständigkeit eines solchen Halterahmens für spezielle Anwendungen, beispielsweise in der Nähe eines Hochofens, nicht immer ausreichend. Schließlich werden das Kunststoffmaterial und die Form, insbesondere die Stärke des Halterahmens an den relevanten Stellen primär von den Anforderungen an die Biegsamkeit bestimmt und nicht von denen der Temperaturbeständigkeit.

- Die Aufgabe der Erfindung besteht darin, eine Bauform sowie ein Herstellungsverfahren für einen Halterahmen anzugeben, der einerseits eine gute Hitzebeständigkeit und eine hohe mechanische Robustheit aufweist und insbesondere auch beim Einbau in ein metallisches Steckverbindergehäuse eine entsprechende Schutzerdung, insbesondere eine PE ("Protection Earth") - Schutzerdung, ermöglicht und der andererseits auch eine komfortable Bedienbarkeit, insbesondere beim Auswechseln einzelner Module, gewährleistet.

- Diese Aufgabe wird durch die Merkmale der unabhängigen Ansprüche gelöst.

- Ein solcher Halterahmen ist im Bereich der schweren Industriesteckverbinder einsetzbar und besteht zumindest teilweise aus einem metallischen Material, nämlich Blech, das somit eine Schutzerdung, insbesondere eine PE-Schutzerdung, ermöglicht, und gestattet es gleichzeitig aufgrund der federelastischen Eigenschaften des Blechs, Module einzeln mit nur sehr geringem Aufwand einzufügen öder zu entnehmen. Weiterhin gewährleistet die Verwendung von Blech als Werkstoff eine hohe Temperaturbeständigkeit und weiterhin auch eine besonders große mechanische Robustheit des Halterahmens.

- Unter einem federelastischen Blech ist dabei ein Blech zu verstehen, das federelastische Eigenschaften, wie beispielsweise eine reversible Verformbarkeit, insbesondere unter Aufbringung einer entsprechenden Rückstellkraft, aufweist, also beispielsweise ein Blech, das aus Federstahl oder einem vergleichbaren Material gefertigt ist.

- Vorteilhafte Ausgestaltungen der Erfindung sind in den Unteransprüchen angegeben.

- Ein Vorteil der Erfindung besteht somit darin, dass die Module einzeln und mit nur sehr geringem Aufwand in den Halterahmen eingefügt und wieder daraus entfernt werden können.

- Von besonderem Vorteil ist es insbesondere, wenn die Module eine Kabelanschlussseite aufweisen, die dafür vorgesehen ist, an ein Kabel angeschlossen zu werden, z.B. durch Verschrauben, Verkrimpen, Verlöten oder ähnlich, und dass die Module aus Richtung ihrer Kabelanschlussseite in den Halterahmen eingeführt werden, weil sie dadurch auch im verkabelten Zustand dem Halterahmen wieder in Richtung ihrer Kabelanschlussseite vollständig entnommen werden können. Dies gilt insbesondere auch im eingebauten Zustand, also auch dann, wenn der Halterahmen bereits in ein Steckverbindergehäuse, beispielsweise ein Flanschanbaugehäuse, eingebaut ist. Ein weiterer Vorteil besteht somit auch darin, dass das Kabel mit den Modulen vorkonfektioniert sein kann und unabhängig vom Vorgang des Vorkonfektionierens erst später in einen Halterahmen eingeführt werden können. Auch kann der Halterahmen auf diese Weise ausgetauscht werden, ohne dass die Module dazu vom Kabel getrennt werden müssen, z.B. wenn der Halterahmen einen Verschleiß und/oder eine Beschädigung aufweist.

- Ein weiterer Vorteil der Erfindung besteht darin, dass der Halterahmen zur elektrischen Sicherheit eine Schutzerdung, insbesondere eine PE-Schutzerdung eines metallischen Steckverbindergehäuses, in welches der Halterahmen eingefügt wird, ermöglicht. Dies gewährleistet weiterhin als zusätzlichen Vorteil auch eine Schirmung der durch den Steckverbinder übertragenen Signale. Bei dieser Schirmung kann es sich um einen Schutz gegen Störfelder von außen handeln. Es kann sich aber auch um eine Schirmung zur Vermeidung oder Verminderung einer Störaussendung, also zum Schutz der Umwelt gegen Störfelder des Steckverbinders handeln. Mit anderen Worten werden nicht nur die durch die Module übertragenen Signale vor äußeren Störfeldern geschützt, sondern es findet auch ein Schutz der Umgebung vor Störungen statt, welche durch einen Stromfluss, der durch die Module verläuft, entstehen.

- Ein besonders großer zusätzlicher Vorteil besteht darin, dass der Halterahmen einerseits besonders hitzebeständig ist und andererseits trotzdem an den dafür erforderlichen Stellen eine ausreichend hohe Elastizität aufweist, um die Module einzeln und mit geringem Aufwand in den Modulrahmen einzufügen und wieder zu entnehmen. Dabei ist es von besonders großem Vorteil, wenn der gesamte Halterahmen (oder zumindest der zum Aufnehmen und Fixieren der Module funktionale Teil des Halterahmens) aus federelastischem Blech besteht, denn dadurch ist er bei mindestens ebenso großer Elastizität wesentlich hitzebeständiger als ein aus mechanischer Sicht sonst funktional vergleichbarer Kunststoffrahmen. Dazugehörige Module können in ihrer Bauform dementsprechend kompakt ausgeführt sein, so dass sie weiterhin aus Kunststoff gefertigt sein können und trotzdem verhältnismäßig hitzebeständig sind.

- Von besonderem Vorteil ist es dabei, dass sowohl das Material als auch die Bauform dieser Module eine nur geringe Elastizität aufzuweisen braucht, weil bereits der Halterahmen aus einem federelastischen Blech besteht und daher beispielsweise in der Lage ist, die Module in einer ständigen Grundspannung auch über einen längeren Zeitraum zu halten, ohne sich dadurch grundlegend zu verändern, also beispielsweise ohne sich dabei so stark irreversibel zu verformen und insbesondere unter einer ständigen mechanischen und thermischen Belastung so stark zu "kriechen", dass seine Haltekraft bezüglich der Module und/oder beispielsweise auch der Anpressdruck an einen Gegenstecker und damit die optimale Funktion des Steckverbinders in Frage gestellt wäre. Mit anderen Worten können die Module in den Halterahmen federelastisch eingespannt sein, ohne dass die Module dazu selbst elastische Teile und/oder Materialeigenschaften aufweisen müssen.

- Besonders vorteilhaft ist es daher, wenn der Halterahmen zumindest teilweise aus federelastischen Blech hergestellt ist, also zumindest teilweise aus einem oder mehreren federelastischen Blechteilen besteht. Insbesondere kann er in Stanzbiegetechnik hergestellt sein, so dass es sich bei dem oder den Blechteilen um Stanzbiegeteile handelt. Dies ermöglicht vorteilhafterweise eine Herstellung mit den für die Stanzbiegetechnik üblichen Werkzeugen, so dass zur Herstellung eines solchen Halterahmens keine speziellen Werkzeuge notwendig sind. Wenn der Halterahmen aus mehreren Stanzbiegeteilen besteht, dann können diese Stanzbiegeteile aus dem gleichen Blech bestehen und demnach die gleichen Materialeigenschaften, insbesondere zueinander die gleiche Elastizität aufweisen. Sie können aber auch aus verschiedenen Blechen ausgestanzt sein und verschiedene Materialeigenschaften, insbesondere verschiedene Stärken und/oder Elastizitäten, aufweisen.

- Der Halterahmen weist mehrere verschiedene Bereiche auf, welche zueinander eine unterschiedliche Elastizität besitzen, weil er dann im Bereich der höchsten Biegebeanspruchung gezielt ein höheres Widerstandsmoment aufbringen kann. Bei dem ersten Bereich mit höherem Widerstandsmoment handelt es sich somit um einen Grundabschnitt. Bei dem zweiten Bereich mit geringerem Widerstandsmoment handelt es sich um einen Verformungsabschnitt.

- Dies kann sowohl mit einem Halterahmen realisiert werden, der aus einem einzigen Blechteil besteht als auch mit einem Halterahmen, der aus mehreren Blechteilen besteht, wobei die Blechteile untereinander gleiche oder auch verschiedene Materialeigenschaften, insbesondere gleiche oder verschiedene Elastizitäten, aufweisen können.

- Beispielsweise kann ein Halterahmen ausschließlich aus Blechteilen bestehen, die aus demselben Material bestehen und zudem die gleiche Stärke aufweisen, also beispielsweise aus demselben Stanzblech ausgestanzt sind. Dazu kann ein erster dieser Bereiche, also beispielsweise der Grundabschnitt, aus einem umlaufenden Grundrahmen bestehen. Der Grundrahmen kann im Querschnitt im Wesentlichen rechteckig ausgebildet sein, besitzt also zwei einander parallel gegenüber liegende Stirnteile und rechtwinklig dazu zwei einander parallel gegenüber liegende Seitenteile, wobei die Stirnteile kürzer sind als die Seitenteile. Stirn- und Seitenteile können im Sonderfall eines quadratischen Querschnitts auch gleich lang sein.

- Durch diese geschlossene Form trägt bereits die Geometrie des Grundrahmens und damit auch die Geometrie des gesamten Halterahmens dazu bei, dass dieser erste Bereich, nämlich der Grundrahmen, eine geringere Elastizität und damit eine größere Festigkeit aufweist als ein zweiter Bereich, welcher beispielsweise aus einem Wangenbereich mit frei stehenden federelastischen Laschen besteht, welche durch Schlitze voneinander getrennt sind. Insbesondere gilt dies, wenn der Halterahmen fest in einem Steckverbindergehäuse montiert, beispielsweise an vier Schraubbohrungen in das Steckverbindergehäuse eingeschraubt ist. Zusätzlich kann das Blech des Halterahmens in dem ersten Bereich, nämlich dem Grundrahmen, zumindest an einigen Stellen, insbesondere an den Seitenteilen und möglicherweise auch an den Stirnflächen, gezielt verstärkt sein, indem dort verschiedene Lagen desselben Blechteils beispielsweise durch Falten oder durch weitere Lagen mindestens eines anderen Blechteils durch dessen Anfügen und Befestigen, also durch eine sogenannte Fügeverbindung, flächig aufeinander zu liegen kommen. Im Falle der Fügeverbindung, kurz "Fügen" genannt, werden diese Blechteile an einer oder mehreren geeigneten Stellen beispielsweise durch Verkleben, Schweißen, Löten, Nieten oder irgendeine andere geeignete Befestigungsmethode aneinander befestigt.

- Die dazu gehörenden Module können im Wesentlichen quaderförmig ausgebildet sein und weisen an zwei einander gegenüberliegenden Längsseiten jeweils eine Rastnase auf, die ebenfalls im Wesentlichen quaderförmig ausgeführt sein kann. Jede der federelastischen Laschen des Halterahmens besitzt vorteilhafterweise ein Rastfenster, welches im Wesentlichen rechteckig ausgebildet sein kann, und das zur bevorzugt formschlüssigen Aufnahme einer solchen Rastnase vorgesehen ist.

- Die beiden Rastnasen eines Moduls können sich, beispielsweise in ihrer Form und/oder ihrer Größe, insbesondere durch ihre Länge, voneinander unterscheiden und die Laschen an beiden Seiten des Halterahmens können dazu entsprechende (z.B. rechteckige) Fenster aufweisen, die sich also ebenfalls voneinander unterscheiden und die in ihrer Größe und/oder ihrer Form zu jeweils einer der Rastnasen passen. Dies hat den Vorteil, dass dadurch die Orientierung jedes Moduls im Halterahmen festgelegt ist. Mit anderen Worten können die Rastfenster und die Rastnasen durch ihre Form und/ oder Größe als Kodiermittel zur Orientierung der Module im Halterahmen verwendet werden.

- Die Laschen des Halterahmens sind vorteilhafterweise in einem frei stehenden Endbereich leicht vom Halterahmen weggebogen, was das Einführen der Module vereinfacht. Das Einführen eines Moduls in den Halterahmen gestaltet sich dann besonders bedienungsfreundlich. Dazu wird ein Modul nämlich zunächst zwischen zwei Laschen eines Halterahmens eingeführt und gleitet dann mit seinen beiden Längsseiten und insbesondere mit den daran angeformten Rastnasen an den voneinander weggebogenen Endbereichen der Laschen entlang. Dadurch biegen sich die beiden Laschen kurzzeitig weiter auseinander, bis die jeweiligen Rastnasen von dem dazugehörigen Rastfenster der jeweiligen Lasche aufgenommen werden und somit, insbesondere hörbar, darin verrasten. Bei der Aufnahme der Rastnasen in das jeweilige Rastfenster federn die Laschen bevorzugt in ihre Ausgangsposition zurück. Auf diese Weise können die Module einzeln im Halterahmen, bevorzugt hörbar, verrasten.

- Gleichzeitig ist das eingefügte Modul im stabilen Grundrahmen mit vergleichsweise großer Kraft gehalten, insbesondere, wenn der Halterahmen fest in einem Steckverbindergehäuse montiert, beispielsweise an vier Schraubbohrungen in das Steckverbindergehäuse eingeschraubt ist. Um die Module wieder zu entrasten, müssen lediglich die beiden einander gegenüberliegenden elastischen Laschen wieder voneinander weggebogen werden. Daraufhin kann das jeweilige Modul einzeln aus dem Halterahmen entnommen werden, während die anderen Module weiterhin verrastet sind. Weiterhin ist auf diese Weise insbesondere durch die unterschiedliche Elastizität der verschiedenen Bereiche eine hohe Haltekraft bei einer vergleichsweise geringen Betätigungskraft gewährleistet, was für die Bedienbarkeit besonders vorteilhaft ist.

- Eine weitere Bedienungserleichterung ist gegeben, wenn das Verrasten der Rastnasen in den Rastfenstern ein Geräusch erzeugt, weil dadurch dem Anwender auch akustisch die korrekte Positionierung des Moduls signalisiert wird.

- Von besonderem Vorteil ist es weiterhin, dass die Module bereits durch die vorgenannte Konstruktion mit ausreichender Haltekraft im Halterahmen gehalten sind und dementsprechend außer ihren Rastnasen keine weiteren Rastmittel, beispielswiese Rastarme, benötigen, denn dies vereinfacht ihre Bauform und damit ihren Herstellungsaufwand erheblich und sorgt gleichzeitig für eine kompakte Bauform und damit auch für eine hohe Hitzebeständigkeit der Module und damit des gesamten Steckverbinders.

- Von besonders großem Vorteil ist es bei der Herstellung des Halterahmens, dass das Blechteil oder die Blechteile derart geformt, insbesondere gestanzt und gebogen und/oder zusammengefügt sind, dass einige ihrer Bereiche aufeinander zu liegen kommen und einander dadurch für die dafür vorgesehenen Funktionen in ihrer Federkraft und gegebenenfalls in ihrer Haltekraft verstärken.

- Somit kann das Blech an einigen Stellen, beispielsweise durch Falten eines Blechteils und / oder durch Zusammenfügen mehrerer einzelner Blechteile, verstärkt, beispielsweise in seiner Stärke verdoppelt, verdreifacht, vervierfacht, ..., usw., also ver-n-facht, sein. Dadurch können die fertigungstechnischen Vorteile der Stanzbiegetechnik mit einer gezielten Beeinflussung der Elastizität kombiniert werden, die sonst schwierig zu realisieren ist, insbesondere wenn das selbe Stanzblech verwendet wird, das ursprünglich eine konstante Stärke aufweist. Durch Falten und/oder Fügen kann also einerseits ein federelastisches Blech als besonders gut geeignetes Material für den Halterahmen Verwendung finden und andererseits kann die Elastizität einzelner Bereiche des Halterahmens auch unter Verwendung eines einzigen Stanzblechs, was die Fertigung erleichtert, in der oben beschriebenen Weise gezielt beeinflusst werden.

- In einer vorteilhaften Ausgestaltung können beispielsweise die Seitenteile des Grundrahmens verstärkt sein. Dazu kann zu jeder Seitenfläche daran angrenzend jeweils zusätzlich ein Wangenbereich vorgesehen sein, der einen Verstärkungsbereich und darüber hinaus ragende, daran anschließende oder damit überlappende, Laschen aufweist. Der Wangenbereich kann mit seinem Verstärkungsbereich in einem Biegevorgang um 180° abgebogen und so über das Seitenfläche gefaltet werden und dieses Seitenfläche so gegenüber nach außen wirkenden Kräften verstärken. Im weiteren Verlauf kann der Wangenbereich ganz oder bereichsweise Schlitze aufweisen, die ihn entlang der Seitenteile in äquidistante Intervalle unterteilen, wobei die Breite dieser Intervalle vorteilhafterweise der Breite der Module entspricht. Die Schlitze können in den Verstärkungsbereich hinein reichen. Durch die Schlitze sind die in einer Richtung über den Grundrahmen hinausragenden Laschen gebildet. In einer entgegengesetzten Richtung können die Seitenteile des auf diese Weise verstärkten Grundrahmens ebenfalls mit ihrer jeweiligen Biegekante über die Stirnflächen hinausragen. Somit weisen die Seitenteile eine größere Breite auf als die Stirnflächen. Dies hat den Vorteil, dass die Module über eine größere Fläche und insbesondere über eine entsprechende Hebelwirkung mit einer erhöhten Haltekraft im Halterahmen gehalten werden.

- Somit ragt der gefaltete Wangenbereich mit seinem freistehenden Ende unverstärkt über den Grundrahmen hinaus und bildet so den wesentlich elastischeren zweiten Bereich, der beispielsweise als Verformungsabschnitt angesehen werden kann. Aufgrund seiner Schlitze geschieht dies insbesondere durch die einzelnen, frei stehenden, federelastischen Laschen, die bereits durch ihre Form eine vergleichsweise große Elastizität besitzen. Die Laschen sind weiterhin im Gegensatz zum Grundrahmen bevorzugt aus nur einem einzigen, unverstärkten Blech gebildet, sind also nicht durch ein zweites Blech verstärkt, und weisen somit nur die einfache Stärke dieses einzigen Bleches und auch dadurch eine größere Elastizität auf, als der erste Bereich. Zudem sind die Laschen im Bereich ihrer Schlitze vorteilhafterweise nicht selbst an dem Seitenfläche befestigt sondern nur über die Biegekante des Verstärkungsbereichs mit dem Seitenfläche verbunden. Die hat den Vorteil, dass die Laschen eine hohe Elastizität gegenüber nach außen wirkenden Kräften besitzen, während die Seitenteile im Bereich des Grundrahmens nach außen wirkenden Kräften eine große Stabilität entgegensetzen, da sie durch die Verstärkungsbereiche verstärkt sind. Da die Laschen mit dem Seitenfläche nur durch den Verstärkungsbereich über die gemeinsame Biegekante verbunden sind, federn sie über ihre gesamte Länge unverstärkt nach außen, wohingegen die Seitenflächen gegenüber nach außen wirkenden Kräften durch die Verstärkungsbereiche, und damit insbesondere auch durch einen entsprechenden Überlappungsbereich der Laschen, verstärkt sind.

- In einer vorteilhaften Ausgestaltung findet zur Herstellung des Halterahmens nur ein einziges Blechteil Verwendung. Dann kann jede Stirnfläche beispielsweise dadurch verstärkt werden, dass bei dem Ausstanzen des Blechs insbesondere spiegelbildlich zu jeder Stirnfläche an diese angrenzend jeweils zusätzlich eine Verstärkungsfläche ausgestanzt wird, welche dann um 180° gebogen und dadurch über die Stirnfläche gefaltet wird, um diese zu verstärken und somit den Grundrahmen zusätzlich zu stabilisieren. Weiterhin kann diese Verstärkungsfläche an einem dann über die Stirnfläche hinausragenden Ende rechtwinklig abgebogen sein, so dass am Ende der Stirnfläche ein frei stehender Flansch entsteht, der zur Befestigung, beispielswiese in einem Steckverbinder, Schraubbohrungen aufweisen kann. Zur Stabilisierung kann auch dieser Flansch in ähnlicher Weise, nämlich durch Falten oder Fügen verstärkt sein.

- In einer dazu alternativen vorteilhaften Ausgestaltung kann der Flansch direkt an die unverstärkte Stirnfläche anschließen und rechtwinklig davon abgebogen sein. Dann ist einerseits die Stirnfläche nicht verstärkt, doch wird dadurch andererseits sowohl Material als auch ein entsprechender Arbeitsgang bei der Herstellung eingespart. Weiterhin können davon unabhängig trotzdem die Seitenflächen verstärkt sein, was schließlich zum Halten der Module von vorrangiger Bedeutung ist.