EP2544827B1 - Ventileinheit für eine beschichtungsanlage - Google Patents

Ventileinheit für eine beschichtungsanlage Download PDFInfo

- Publication number

- EP2544827B1 EP2544827B1 EP20110707801 EP11707801A EP2544827B1 EP 2544827 B1 EP2544827 B1 EP 2544827B1 EP 20110707801 EP20110707801 EP 20110707801 EP 11707801 A EP11707801 A EP 11707801A EP 2544827 B1 EP2544827 B1 EP 2544827B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- valve

- housing part

- housing

- valve unit

- coating agent

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000011248 coating agent Substances 0.000 title claims description 52

- 238000000576 coating method Methods 0.000 title claims description 9

- 239000000463 material Substances 0.000 claims description 38

- 239000004033 plastic Substances 0.000 claims description 17

- 238000012856 packing Methods 0.000 claims description 9

- 238000010276 construction Methods 0.000 claims description 7

- 239000003973 paint Substances 0.000 claims description 7

- 239000012530 fluid Substances 0.000 claims description 3

- 239000004848 polyfunctional curative Substances 0.000 claims description 3

- 238000005299 abrasion Methods 0.000 claims description 2

- 230000001154 acute effect Effects 0.000 claims description 2

- 239000004020 conductor Substances 0.000 claims description 2

- 239000012777 electrically insulating material Substances 0.000 claims description 2

- 239000012780 transparent material Substances 0.000 claims description 2

- 229930040373 Paraformaldehyde Natural products 0.000 claims 1

- 229910000831 Steel Inorganic materials 0.000 claims 1

- 239000003795 chemical substances by application Substances 0.000 claims 1

- 238000009434 installation Methods 0.000 claims 1

- 239000007769 metal material Substances 0.000 claims 1

- -1 polyoxymethylene Polymers 0.000 claims 1

- 229920006324 polyoxymethylene Polymers 0.000 claims 1

- 239000010959 steel Substances 0.000 claims 1

- 229910001220 stainless steel Inorganic materials 0.000 description 6

- 239000010935 stainless steel Substances 0.000 description 6

- 238000004140 cleaning Methods 0.000 description 5

- 239000003599 detergent Substances 0.000 description 5

- 238000010422 painting Methods 0.000 description 5

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 4

- 239000005977 Ethylene Substances 0.000 description 4

- 230000008901 benefit Effects 0.000 description 4

- 230000001771 impaired effect Effects 0.000 description 2

- 239000004922 lacquer Substances 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000011179 visual inspection Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B12/00—Arrangements for controlling delivery; Arrangements for controlling the spray area

- B05B12/14—Arrangements for controlling delivery; Arrangements for controlling the spray area for supplying a selected one of a plurality of liquids or other fluent materials or several in selected proportions to a spray apparatus, e.g. to a single spray outlet

- B05B12/149—Arrangements for controlling delivery; Arrangements for controlling the spray area for supplying a selected one of a plurality of liquids or other fluent materials or several in selected proportions to a spray apparatus, e.g. to a single spray outlet characterised by colour change manifolds or valves therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B12/00—Arrangements for controlling delivery; Arrangements for controlling the spray area

- B05B12/14—Arrangements for controlling delivery; Arrangements for controlling the spray area for supplying a selected one of a plurality of liquids or other fluent materials or several in selected proportions to a spray apparatus, e.g. to a single spray outlet

- B05B12/1409—Arrangements for controlling delivery; Arrangements for controlling the spray area for supplying a selected one of a plurality of liquids or other fluent materials or several in selected proportions to a spray apparatus, e.g. to a single spray outlet the selection means being part of the discharge apparatus, e.g. part of the spray gun

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B5/00—Electrostatic spraying apparatus; Spraying apparatus with means for charging the spray electrically; Apparatus for spraying liquids or other fluent materials by other electric means

- B05B5/025—Discharge apparatus, e.g. electrostatic spray guns

- B05B5/04—Discharge apparatus, e.g. electrostatic spray guns characterised by having rotary outlet or deflecting elements, i.e. spraying being also effected by centrifugal forces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B5/00—Electrostatic spraying apparatus; Spraying apparatus with means for charging the spray electrically; Apparatus for spraying liquids or other fluent materials by other electric means

- B05B5/025—Discharge apparatus, e.g. electrostatic spray guns

- B05B5/047—Discharge apparatus, e.g. electrostatic spray guns using tribo-charging

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/6851—With casing, support, protector or static constructional installations

Definitions

- the invention relates to a valve unit for a coating system, in particular as an integrated color changer or two-component mixer in a rotary atomizer.

- WO 2007/131636 A1 is a rotary atomizer with an integrated color changer (English ICC: I unintegrated C olor C hanger) known, the color changer is structurally integrated into the housing of the rotary atomizer. Furthermore, it is off WO 2008/071273 A2 an annular construction for such a color changer, wherein the color changer is formed by a valve unit which is housed in a housing.

- the known valve unit essentially consists of a central coating agent channel, into which a plurality of coating agent supply lines open radially, wherein the feed from the individual coating agent supply lines into the central coating agent channel is controlled by radially extending needle valves.

- the housing of the valve unit usually consists of plastic (such as POM: P oly o xy m ethylene), wherein the valve seats, the valve seats, the central coating medium channel and the coating medium supply lines are formed in the existing plastic housing of the valve unit.

- plastic such as POM: P oly o xy m ethylene

- a disadvantage of this conventional design is that the plastic of the housing compared to the paints and detergents used only an unsatisfactory material resistance has, as the paints or detergents can attack the plastic.

- Another disadvantage of the conventional construction of a valve unit described above is that between the adjacent valve seats in the housing of the valve unit a material thickness of the housing must remain of at least 2mm in order to ensure sufficient stability.

- this has the disadvantage that the packing density of the valves in the housing is limited, which is particularly disadvantageous in a structural integration of the valve unit in a rotary atomizer, since the available space is limited there.

- valve unit is particularly useful when the valve unit is not used as a color changer, but as a two-component mixer to mix a parent lacquer with a hardener.

- the valve unit must be cleaned regularly to prevent the base coat from hardening inside the valve unit, which would lead to a total loss of the valve unit.

- this cleaning of the valve unit involves the risk that the valve seat is damaged or even destroyed by the cleaning process.

- the housing thus consists of a single material, which is unfavorable.

- the invention is therefore based on the object to improve the valve unit described in the introduction accordingly.

- the invention includes the general technical teaching to assemble the housing of the valve unit from different housing parts, which consist of different materials, so that the materials can be optimized with respect to the function of the respective housing part.

- the housing of the valve unit can consist of a housing core and a housing jacket which surrounds the housing core.

- the housing core can then be made of, for example, stainless steel and accommodate the valve seat and media lines, with the choice of stainless steel for the housing core offering various advantages.

- stainless steel is much harder than the plastic commonly used, so that when cleaning the housing there is no risk that the valve seat located in the housing core is damaged by the cleaning process.

- stainless steel is also significantly more resistant to the material commonly used paints and detergents.

- the housing shell according to the invention is made of plastic (for example, POM: P oly o xy m ethylene), whereby the total weight of the valve unit is only slightly above the total weight of the conventional valve units, whose housing consists completely of plastic.

- one housing part e.g., the housing core

- the other housing part e.g., the housing shell

- the one housing part is preferably made of an electrically conductive material

- the other housing part is generally made of an electrically insulating material.

- the housing shell therefore preferably consists of a material that is considerably lighter than the housing core, wherein the mass density of the material of the housing jacket is preferably smaller than 50%, 30%, 20% or even 10% of the mass density of the housing core.

- the housing shell is made of a transparent material, which allows a visual inspection through the housing shell through.

- this metallic housing part eg the housing core

- a valve seat for a valve needle of the valve, which can be received by the valve receptacle of the valve unit.

- this metallic housing part according to the invention contains media-carrying lines of the valve unit, such as a central coating agent channel and Be-coating agent supply lines, which open into the central coating agent channel via a valve, and preferably corresponding-de Leakage lines that emanate from the valve seats.

- This housing part therefore preferably contains all the components of the valve unit which can benefit from the fact that a material other than plastic is selected.

- the other housing part e.g., the housing shell

- the invention is not limited to pneumatic valves with respect to the control of the valves, but in principle also with electrically or magnetically confirmed valves or even with mechanically controlled valves realized.

- the housing of the valve unit has a plurality of valve receptacles for receiving a respective valve, wherein the valve seats each extend through both housing parts (e.g., housing core and housing shell).

- housing core made of a material other than plastic offers the possibility to increase the packing density of the valves, so that between the adjacent valve seats in the housing only a wall thickness must remain, which may be partially smaller than 2mm, 1.5mm, 1mm , 0.75mm or 0.5mm.

- valve receptacles preferably each have a leakage line starting from the respective valve receptacle, this leakage line also preferably running in the non-plastic housing part (for example housing core).

- these leakage lines extend at an acute angle to the central axis of the valve unit, the leakage lines emanating from the individual valve seats and in a first end face of the Outlet valve unit, which is preferably the bell-plate-side end face of the valve unit.

- the valve unit according to the invention preferably has an annular collecting channel, which is arranged in the first end face of the valve unit, wherein the leakage lines open into this annular collecting channel.

- the invention claimed protection for the valve unit according to the invention without the valve units that can be used as spare parts in the corresponding valve receptacles.

- the invention also includes a complete valve unit with the valves used in the valve seats, wherein the valves are fixed in the respective valve seats, for example by a standard screw or by a screw with a special thread. Other fixation options consist in a plug connection or a bayonet lock.

- valve receptacle is preferably formed directly from the housing, so that the inserted valve comes into direct physical contact with the material of the housing. This should be distinguished from construction methods in which an insert is inserted in the housing, which then forms the valve seat, wherein the material of the housing is less important.

- the media-carrying lines eg coating agent supply, central coating agent channel, leakage line

- the passed fluid eg paint, detergent

- the pneumatic control line for controlling the valve is preferably arranged in the existing plastic housing part (eg housing shell), since the choice of material is less important here.

- the construction according to the invention enables a high packing density of the valves within the valve unit.

- the valve unit according to the invention may have more than 4, 6, 8, 10 or even more than 11 valve receptacles.

- the packing density of the valves within the valve unit may be greater than 0.01cm -3 or 0.02cm -3 , which corresponds to 10,000 and 20,000 valves per cubic meter of housing volume, respectively.

- the housing of the valve unit is substantially rotationally symmetrical, for example in the form of a cylinder.

- the valve receptacles are arranged in the lateral surface of the housing and aligned substantially radially, so that the valves can be used radially in the valve seats.

- the individual valve receptacles are in this case preferably distributed at a certain angular distance from each other over the circumference of the housing, wherein the angular distance between the adjacent valve receptacles is preferably constant over the circumference of the housing. With a distribution of 6 valve receptacles over the circumference of the cylindrical housing, the angular distance between the adjacent valve seats is therefore preferably 60 °.

- valve receptacles are preferably arranged one above the other in several levels, wherein the valve receptacles in the adjacent planes are preferably arranged angularly offset from each other and that by half the angular distance, which lies between the adjacent valve seats in the same plane.

- the angular distance between the adjacent valve seats in the same valve plane is thus 60 °, so that the star-shaped valve arrangements in the adjacent valve planes are offset by 30 ° to each other in order to allow the largest possible packing density of the valves.

- the housing core in the preferred embodiment has a central coating agent channel and a plurality of coating agent supply lines, wherein the valves control the feed from the individual coating agent supply lines into the central coating agent channel.

- Each coating agent supply line is thus assigned a valve which controls the feed from the respective coating agent supply line into the central coating agent channel.

- the central coating agent channel preferably discharges in a first end face of the valve unit, which is preferably the bell-plate-side end faces of the valve unit.

- the coating agent supply lines preferably open out in an opposite second end face of the valve unit, which is preferably the robot-side or connection flange-side end face of the valve unit.

- the central coating agent channel and / or the coating agent supply line in the housing preferably extend axially.

- valve unit according to the invention claims protection for the valve unit according to the invention described above as a single component, but also for an atomizer, in particular a rotary atomizer, with such a structurally integrated valve unit.

- the integrated valve unit serves as a color changer and therefore has several color inputs and a color output.

- the structurally integrated valve unit serves as a two-component mixer to supply a base lacquer and a hardener and mix in the atomizer.

- the invention also claims protection for a painting robot or painting machine (e.g., side machine, roof machine) with such a sprayer.

- a painting robot or painting machine e.g., side machine, roof machine

- FIG. 1 shows a side view of a rotary atomizer 1 according to the invention, which can be used for example for painting automotive body components.

- the rotary atomizer 1 has as a spray-on a rotating bell cup 2, wherein the bell cup 2 is driven by a turbine.

- the rotary atomizer 1 has an outer charging ring 3 in order to electrostatically charge the sprayed coating agent so that the coating agent deposits better on the electrically grounded components.

- the rotary atomizer 1 can be attached to a connecting flange 4 on a hand axis of a multi-axis painting robot, which is known per se from the prior art.

- the rotary atomizer 1 a housing 5, in which a valve unit of the invention is housed 6, wherein the valve unit 6 as an integrated color changer (ICC: I ntegrated C olor C hanger) is used, and below with reference to the FIGS. 2 to 5 is described.

- ICC integrated color changer

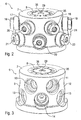

- the valve unit 6 comprises a substantially cylindrical housing consisting of a cylindrical casing shell 7 of plastic material (for example, POM: P oly o xy m ethylene) and also cylindrical housing core 8 is made of stainless steel, wherein the housing core 8 is inserted into the housing shell 7, so that the housing jacket 7 surrounds the housing core 8.

- plastic material for example, POM: P oly o xy m ethylene

- valve seats 9-15 In the housing of the valve unit 6 are a plurality of valve seats 9-15, which are arranged in two valve levels above the other and distributed over the circumference of the housing. In the drawings, only the valve seats 9-15 are shown, but are located on the invisible back of the valve unit six more valve seats, so that the valve unit 6 has a total of eleven valve seats.

- valve seats 13-15 In the lower valve plane in this case are six valve seats 13-15, which are arranged distributed at an angular distance of 60 ° to each other over the circumference of the cylindrical housing of the valve unit 6.

- valve seats 9-12 there are only five valve seats 9-12, which are also distributed with an angular distance of 60 ° to each other over the circumference of the housing.

- valve seats 9-15 are thus arranged in a star shape both in the upper valve plane and in the lower valve plane, the star-shaped arrangements in the two valve planes are offset by 30 ° to each other in order to allow a maximum packing density.

- the valve seat 10 is offset in the upper valve plane by 30 ° relative to the adjacent valve seat 14 in the lower valve plane. This offers the advantage that the two adjacent valve seats 10, 14 do not have to comply with an axial distance, which allows a large packing density.

- valves 16-24 are used in the complete state of the valve unit, wherein the valves 16-24 are pneumatically actuated via control lines 25, 26 and control the inlet from a respective coating agent supply line 27, 28 in a central coating agent channel 29 , in particular from the FIGS. 4 and 5 is apparent.

- the individual valves 16-24 each have a valve needle 30, which can be axially displaced by a corresponding pneumatic control via the control line 25, 26 and optionally pressed into a valve seat 31-32 or lifted out of the valve seat 31-32.

- FIG. 1 In the valve position according to FIG.

- valve needle 30 is pressed into the valve seat 32, whereby the valve needle 30 blocks the inlet from the coating agent supply line 27 into the central coating agent channel 29. In this way, by a suitable control of the valves 16-24 of the inlet of one of the coating agent supply lines 27, 28 are released, whereby the desired color is selected.

- valve unit 6 for each of the valve seats 9-15 a leakage line 34, 35, the leakage lines 34, 35 emanating from the associated valve seats 13 and 15 and open in the upper end face of the cylindrical housing core 8.

- annular circumferential collecting channel 36 In this end face of the housing core 8 is an annular circumferential collecting channel 36, in which the individual leakage lines 34, 35 of all valve receptacles 9-15 open.

- the housing core 8 is made of a different material than the housing shell 7. This offers the advantage that the housing core 8 on the one hand and the housing shell 7 on the other hand can be optimized in the selection of materials to their respective function.

- the housing core 8 Important in the choice of material for the housing core 8 is a good material resistance of the media-carrying lines, such as the coating medium supply line 27, 28 of the central coating agent channel 29 and the leakage line 34, 35. In addition, in the choice of material for the housing core 8 is also important that the in the housing core 8 located valve seat 31-32 is not damaged in a cleaning of the housing and also has a sufficient service life otherwise.

- the housing core 8 is therefore made of stainless steel in this embodiment.

- the housing casing 7 consists in this embodiment, made of plastic (such as POM: P oly o xy m ethylene).

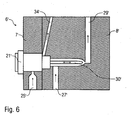

- FIG. 6 shows an alternative embodiment of a valve unit according to the invention 6 ', this embodiment is partially consistent with the embodiment described above, so reference is made to avoid repetition of the above description, with corresponding reference numerals are used, which are provided with an apostrophe ,

- a special feature of this embodiment is that the two housing parts 7 ', 8' are not arranged annularly, but next to each other.

Landscapes

- Spray Control Apparatus (AREA)

- Nozzles (AREA)

- Valve Housings (AREA)

- Lift Valve (AREA)

- Electrostatic Spraying Apparatus (AREA)

Description

- Die Erfindung betrifft eine Ventileinheit für eine Beschichtungsanlage, insbesondere als integrierter Farbwechsler oder Zweikomponentenmischer in einem Rotationszerstäuber.

- Aus

WO 2007/131636 A1 ist ein Rotationszerstäuber mit einem integrierten Farbwechsler (englisch ICC: Iuntegrated Color Changer) bekannt, wobei der Farbwechsler baulich in das Gehäuse des Rotationszerstäubers integriert ist. Weiterhin ist ausWO 2008/071273 A2 eine ringförmige Bauweise für einen derartigen Farbwechsler bekannt, wobei der Farbwechsler durch eine Ventileinheit gebildet wird, die in einem Gehäuse untergebracht ist. Die bekannte Ventileinheit besteht hierbei im Wesentlichen aus einem zentralen Beschichtungsmittelkanal, in den radial mehrere Beschichtungsmittelzuleitungen münden, wobei der Zulauf aus den einzelnen Beschichtungsmittelzuleitungen in den zentralen Beschichtungsmittelkanal durch radial verlaufende Nadelventile gesteuert wird. Das Gehäuse der Ventileinheit besteht üblicherweise aus Kunststoff (z.B. POM: Polyoxymethylen), wobei in dem aus Kunststoff bestehenden Gehäuse der Ventileinheit die Ventilaufnahmen, die Ventilsitze, der zentrale Beschichtungsmittelkanal und die Beschichtungsmittelzuleitungen ausgebildet sind. Diese herkömmliche Bauweise der Ventileinheit mit einem vollständig aus Kunststoff bestehenden Gehäuse weist jedoch verschiedene Nachteile auf, die im Folgenden kurz erläutert werden. - Ein Nachteil dieser herkömmlichen Bauweise besteht darin, dass der Kunststoff des Gehäuses gegenüber den verwendeten Lacken und Spülmitteln nur eine unbefriedigende Materialbeständigkeit aufweist, da die Lacke bzw. Spülmittel den Kunststoff angreifen können.

- Ein weiterer Nachteil der vorstehend beschriebenen herkömmlichen Bauweise einer Ventileinheit besteht darin, dass zwischen den benachbarten Ventilaufnahmen in dem Gehäuse der Ventileinheit eine Materialstärke des Gehäuses von mindestens 2mm bestehen bleiben muss, um eine ausreichende Stabilität zu gewährleisten. Dies hat jedoch den Nachteil, dass die Packungsdichte der Ventile in dem Gehäuse begrenzt ist, was insbesondere bei einer baulichen Integration der Ventileinheit in einen Rotationszerstäuber von Nachteil ist, da der verfügbare Bauraum dort begrenzt ist.

- Ein weiterer Nachteil der vorstehend beschriebenen herkömmlichen Bauweise einer Ventileinheit kommt insbesondere dann zum Tragen, wenn die Ventileinheit nicht als Farbwechsler eingesetzt wird, sondern als Zweikomponentenmischer, um einen Stammlack mit einem Härter zu mischen. Hierbei muss die Ventileinheit nämlich regelmäßig gereinigt werden, um zu verhindern, dass der Stammlack innerhalb der Ventileinheit aushärtet, was zu einem Totalschaden der Ventileinheit führen würde. Diese Reinigung der Ventileinheit birgt jedoch die Gefahr in sich, dass der Ventilsitz durch den Reinigungsprozess beschädigt oder gar zerstört wird.

- Aus

US 3 870 233 ist eine Ventileinheit mit zwei Gehäuseteilen bekannt, die jedoch beide aus Kunststoff bestehen. - Ferner sind aus

DD 276 038 A5 DE 698 27 611 T2 ,DE 10 2005 033 191 A1 undEP 2 110 177 B1 Lackieranlagenbauteile bekannt, die teilweise aus unterschiedlichen Materialien bestehen. Hierbei handelt es sich jedoch nicht um erfindungsgemäße Ventileinheiten. - Schließlich ist zum Stand der Technik noch hinzuweisen auf

DE 35 34 269 A1 . - Bei den bekannten gattungsgemäßen Ventileinheiten besteht das Gehäuse also aus einem einzigen Material, was unvorteilhaft ist.

- Der Erfindung liegt deshalb die Aufgabe zugrunde, die eingangs beschriebene Ventileinheit entsprechend zu verbessern.

- Diese Aufgabe wird durch eine erfindungsgemäße Ventileinheit gemäß dem Hauptanspruch gelöst.

- Die Erfindung umfasst die allgemeine technische Lehre, das Gehäuse der Ventileinheit aus verschiedenen Gehäuseteilen zusammenzusetzen, die aus unterschiedlichen Materialien bestehen, so dass die Materialien hinsichtlich der Funktion des jeweiligen Gehäuseteils optimiert werden können.

- So kann das Gehäuse der Ventileinheit beispielsweise aus einem Gehäusekern und einem Gehäusemantel bestehen, der den Gehäusekern umgibt.

- Der Gehäusekern kann dann beispielsweise aus Edelstahl bestehen und den Ventilsitz und die Medienleitungen beherbergen, wobei die Wahl von Edelstahl für den Gehäusekern verschiedene Vorteile bietet. Zum einen ist Edelstahl wesentlich härter als der üblicherweise verwendete Kunststoff, so dass beim Reinigen des Gehäuses nicht die Gefahr besteht, dass der in dem Gehäusekern befindliche Ventilsitz durch den Reinigungsprozess beschädigt wird. Zum anderen ist Edelstahl auch wesentlich materialbeständiger gegenüber den üblicherweise verwendeten Lacken und Spülmitteln.

- Der Gehäusemantel besteht dagegen erfindungsgemäß aus Kunststoff (z.B. POM: Polyoxymethylen), wodurch das Gesamtgewicht der Ventileinheit nur unwesentlich über dem Gesamtgewicht der herkömmlichen Ventileinheiten liegt, deren Gehäuse vollständig aus Kunststoff besteht.

- Allgemein lässt sich sagen, dass das eine Gehäuseteil (z.B. der Gehäusekern) vorzugsweise aus einem härteren, abrasionsfesteren, spülmittelbeständigeren und/oder lackbeständigeren Material besteht als das andere Gehäuseteil (z.B. der Gehäusemantel). Dies führt in der Regel auch dazu, dass das eine Gehäuseteil (z.B. Gehäusekern) aus einem elektrisch leitfähigen Material besteht, wohingegen das andere Gehäuseteil (z.B. Gehäusemantel) in der Regel aus einem elektrisch isolierenden Material besteht. Eine wichtige Anforderung an das Material des Gehäusemantels besteht in einem möglichst geringen Gewicht, was insbesondere dann wichtig ist, wenn die Ventileinheit in einen Rotationszerstäuber integriert werden soll, da der Rotationszerstäuber in der Regel von einem mehrachsigen Lackierroboter hochbeweglich geführt wird, so dass die Roboterdynamik durch ein hohes Gewicht des Rotationszerstäubers beeinträchtigt würde. Der Gehäusemantel besteht deswegen vorzugsweise aus einem wesentlich leichteren Material als der Gehäusekern, wobei die Massendichte des Materials des Gehäusemantels vorzugsweise kleiner ist 50%, 30%, 20% oder sogar 10% der Massendichte des Gehäusekerns.

- Weiterhin besteht in Rahmen der Erfindung die Möglichkeit, dass der Gehäusemantel aus einem durchsichtigen Material besteht, was eine Sichtkontrolle durch den Gehäusemantel hindurch ermöglicht.

- In dem metallischen Gehäuseteil (z.B. dem Gehäusekern) befindet sich vorzugsweise ein Ventilsitz für eine Ventilnadel des Ventils, das von der Ventilaufnahme der Ventileinheit aufgenommen werden kann. Darüber hinaus enthält dieses metallische Gehäuseteil erfindungsgemäß medienführenden Leitungen der Ventileinheit, wie einen zentralen Beschichtungsmittelkanal and Be-schichtungsmittelzuleitungen, die über ein Ventil in den zentralen Beschichtungsmittelkanal münden, sowie vorzugsweise entsprechen-de Leckageleitungen, die von den Ventilaufnahmen ausgehen. Dieses Gehäuseteil enthält also vorzugsweise alle Komponenten der Ventileinheit, die davon profitieren können, dass ein anderes Material als Kunststoff ausgewählt wird.

- Das andere Gehäuseteil (z.B. der Gehäusemantel) kann dagegen in herkömmlicher Weise eine pneumatische Steuerleitung zur Ansteuerung des Ventils enthalten. Die Erfindung ist jedoch hinsichtlich der Ansteuerung der Ventile nicht auf pneumatische Ventile beschränkt, sondern grundsätzlich auch mit elektrisch oder magnetisch bestätigten Ventilen oder sogar mit mechanisch angesteuerten Ventilen realisierbar.

- In einem bevorzugten Ausführungsbeispiel der Erfindung weist das Gehäuse der Ventileinheit mehrere Ventilaufnahmen zur Aufnahme jeweils eines Ventils auf, wobei sich die Ventilauf-nahmen jeweils durch beide Gehäuseteile (z.B. Gehäusekern und Gehäusemantel) erstrecken. Die Herstellung des Gehäusekerns aus einem anderen Material als Kunststoff bietet hierbei Möglichkeit, die Packungsdichte der Ventile zu erhöhen, so dass zwischen den benachbarten Ventilaufnahmen in dem Gehäuse lediglich eine Wandstärke bestehen bleiben muss, die teilweise kleiner sein kann als 2mm, 1,5mm, 1mm, 0,75mm oder 0,5mm.

- Ferner ist zu erwähnen, dass die einzelnen Ventilaufnahmen vorzugsweise jeweils eine Leckageleitung aufweisen, die von der jeweiligen Ventilaufnahme ausgeht, wobei diese Leckageleitung vorzugsweise ebenfalls in dem nicht aus Kunststoff bestehenden Gehäuseteil (z.B. Gehäusekern) verläuft.

- In dem bevorzugten Ausführungsbeispiel der Erfindung verlaufen diese Leckageleitungen spitzwinklig zur Mittelachse der Ventileinheit, wobei die Leckageleitungen von den einzelnen Ventilaufnahmen ausgehen und in einer ersten Stirnfläche der Ventileinheit ausmünden, wobei es sich vorzugsweise um die glockentellerseitige Stirnfläche der Ventileinheit handelt. Darüber hinaus weist die erfindungsgemäße Ventileinheit vorzugsweiseeinen ringförmigen Sammelkanal auf, der in der ersten Stirnfläche der Ventileinheit angeordnet ist, wobei die Leckageleitungen in diesen ringförmigen Sammelkanal münden.

- Aus der vorstehenden Beschreibung ist bereits ersichtlich, dass die Erfindung Schutz beansprucht für die erfindungsgemäße Ventileinheit ohne die Ventileinheiten, die als Ersatzteile in die entsprechenden Ventilaufnahmen eingesetzt werden können. Darüber hinaus umfasst die Erfindung jedoch auch eine komplette Ventileinheit mit den in die Ventilaufnahmen eingesetzten Ventilen, wobei die Ventile in den jeweiligen Ventilaufnahmen fixiert sind, beispielsweise durch eine normgemäße Schraubverbindung oder durch eine Schraubverbindung mit einem Sondergewinde. Weitere Fixierungsmöglichkeiten bestehen in einer Steckverbindung oder einem Bajonettverschluss.

- Darüber hinaus ist zu erwähnen, dass die Ventilaufnahme vorzugsweise direkt von dem Gehäuse gebildet wird, so dass das eingesetzte Ventil in unmittelbaren Berührungskontakt mit dem Material des Gehäuses kommt. Davon zu unterscheiden sind Bauweisen, bei denen in das Gehäuse ein Einsatz eingesetzt ist, der dann die Ventilaufnahme bildet, wobei das Material des Gehäuses weniger wichtig ist.

- Darüber hinaus werden auch die medienführenden Leitungen (z.B. Beschichtungsmittelzuleitung, zentraler Beschichtungsmittelkanal, Leckageleitung) direkt von dem aus Metall bestehenden Gehäuseteil gebildet, so dass das durchgeleitete Fluid (z.B. Lack, Spülmittel) in unmittelbaren Berührungskontakt mit dem Material des Gehäuses kommt, weshalb sich Kunststoff weniger eignet. Die pneumatische Steuer-leitung zur Ansteuerung des Ventils ist dagegen vorzugsweise in dem aus Kunststoff bestehenden Gehäuseteil (z.B. Gehäusemantel) angeordnet, da die Materialauswahl hierbei weniger wichtig ist.

- Ferner ist zu erwähnen, dass die erfindungsgemäße Bauweise eine hohe Packungsdichte der Ventile innerhalb der Ventileinheit ermöglicht. So kann die erfindungsgemäße Ventileinheit mehr als 4, 6, 8, 10 oder sogar mehr als 11 Ventilaufnahmen aufweisen. Darüber hinaus kann die Packungsdichte der Ventile innerhalb der Ventileinheit größer sein als 0,01cm-3 oder 0,02cm-3, was 10.000 bzw. 20.000 Ventilen pro Kubikmeter Gehäusevolumen entspricht.

- In dem bevorzugten Ausführungsbeispiel der Erfindung ist das Gehäuse der Ventileinheit im Wesentlichen rotationssymmetrisch, beispielsweise in Form eines Zylinders. Hierbei sind die Ventilaufnahmen in der Mantelfläche des Gehäuses angeordnet und im Wesentlichen radial ausgerichtet, so dass die Ventile radial in die Ventilaufnahmen eingesetzt werden können.

- Die einzelnen Ventilaufnahmen sind hierbei vorzugsweise in einem bestimmten Winkelabstand zueinander über den Umfang des Gehäuses verteilt angeordnet, wobei der Winkelabstand zwischen den benachbarten Ventilaufnahmen vorzugsweise über den Umfang des Gehäuses konstant ist. Bei einer Verteilung von 6 Ventilaufnahmen über den Umfang des zylindrischen Gehäuses beträgt der Winkelabstand zwischen den benachbarten Ventilaufnahmen deshalb vorzugsweise 60°.

- Bei einer größeren Anzahl von Ventilaufnahmen sind die Ventilaufnahmen vorzugsweise in mehreren Ebenen übereinander angeordnet, wobei die Ventilaufnahmen in den benachbarten Ebenen vorzugsweise winkelversetzt zueinander angeordnet sind und zwar um den halben Winkelabstand, der zwischen den benachbarten Ventilaufnahmen in derselben Ebene liegt. Bei zwei Ventilebenen mit jeweils 6 Ventilaufnahmen beträgt der Winkelabstand zwischen den benachbarten Ventilaufnahmen in derselben Ventilebene also 60°, so dass die sternförmigen Ventilanordnungen in den benachbarten Ventilebenen um 30° zueinander versetzt sind, um eine möglichst große Packungsdichte der Ventile zu ermöglichen.

- Weiterhin ist zu erwähnen, dass der Gehäusekern in dem bevorzugten Ausführungsbeispiel einen zentralen Beschichtungsmittelkanal und mehrere Beschichtungsmittelzuleitungen aufweist, wobei die Ventile den Zulauf aus den einzelnen Beschichtungsmittelzuleitungen in den zentralen Beschichtungsmittelkanal steuern. Jeder Beschichtungsmittelzuleitung ist also ein Ventil zugeordnet, das den Zulauf aus der jeweiligen Beschichtungsmittelzuleitung in den zentralen Beschichtungsmittelkanal steuert. Der zentrale Beschichtungsmittelkanal mündet dabei vorzugsweise in einer ersten Stirnfläche der Ventileinheit aus, wobei es sich vorzugsweise um die glockentellerseitigen Stirnflächen der Ventileinheit handelt. Die Beschichtungsmittelzuleitungen münden dagegen vorzugsweise in einer gegenüberliegenden zweiten Stirnfläche der Ventileinheit aus, wobei es sich vorzugsweise um die roboterseitige bzw. anschlussflanschseitige Stirnfläche der Ventileinheit handelt. Hierbei ist auch zu erwähnen, dass der zentrale Beschichtungsmittelkanal und/oder die Beschichtungsmittelzuleitung im Gehäuse vorzugsweise axial verlaufen.

- Weiterhin ist zu erwähnen, dass die Erfindung nicht nur Schutz beansprucht für die vorstehend beschriebene erfindungsgemäße Ventileinheit als einzelnes Bauteil, sondern auch für einen Zerstäuber, insbesondere einen Rotationszerstäuber, mit einer derartigen, baulich integrierten Ventileinheit.

- In einer Variante eines derartigen Zerstäubers dient die integrierte Ventileinheit als Farbwechsler und weist deshalb mehrere Farbeingänge und einen Farbausgang auf. In einer anderen Variante der Erfindung dient die baulich integrierte Ventileinheit dagegen als Zweikomponentenmischer, um einen Stammlack und einen Härter zuzuführen und in dem Zerstäuber zu mischen.

- Schließlich beansprucht die Erfindung auch Schutz für einen Lackierroboter oder eine Lackiermaschine (z.B. Seitenmaschine, Dachmaschine) mit einem solchen Zerstäuber.

- Andere vorteilhafte Weiterbildungen der Erfindung sind in den Unteransprüchen gekennzeichnet oder werden nachstehend zusammen mit der Beschreibung der bevorzugten Ausführungsbeispiele der Erfindung anhand der Figuren näher erläutert. Es zeigen:

- Figur 1:

- eine Seitenansicht eines erfindungsgemäßen Rotationszerstäubers mit einer baulich integrierten Ventileinheit, die als Farbwechsler dient,

- Figur 2:

- eine Perspektivansicht der Ventileinheit des Rotationszerstäubers aus

Figur 1 mit eingesetzten Ventilen, - Figur 3:

- eine Perspektivansicht der Ventileinheit aus

Figur 2 ohne die Ventile, - Figur 4:

- eine teilweise aufgeschnittene Perspektivansicht der Ventileinheit aus den

Figuren 2 und 3 , wobei eine Ventilaufnahme leer ist, während in die andere Ventileinheit ein Ventil eingesetzt ist, - Figur 5:

- eine teilweise aufgeschnittene Perspektivansicht der Ventileinheit aus den

Figuren 2 bis 4 , wobei kein Ventil in die Ventilaufnahmen eingesetzt ist, sowie - Figur 6:

- eine schematische Querschnittsansicht eines anderen Ausführungsbeispiels einer erfindungsgemäßen Ventileinheit.

-

Figur 1 zeigt eine Seiteneinsicht eines erfindungsgemäßen Rotationszerstäubers 1, der beispielsweise zur Lackierung von Kraftfahrzeugkarosseriebauteilen eingesetzt werden kann. Der Rotationszerstäuber 1 weist als Absprühelement einen rotierenden Glockenteller 2 auf, wobei der Glockenteller 2 durch eine Turbine eingetrieben wird. - Darüber hinaus weist der Rotationszerstäuber 1 einen Außenaufladungsring 3 auf, um das abgesprühte Beschichtungsmittel elektrostatisch aufzuladen, damit sich das Beschichtungsmittel besser an den elektrisch geerdeten Bauteilen ablagert.

- Der Rotationszerstäuber 1 kann an einem Anschlussflansch 4 an einer Handachse eines mehrachsigen Lackierroboters befestigt werden, was an sich aus dem Stand der Technik bekannt ist.

- Darüber hinaus weist der Rotationszerstäuber 1 ein Gehäuse 5 auf, in dem eine erfindungsgemäße Ventileinheit 6 untergebracht ist, wobei die Ventileinheit 6 als integrierter Farbwechsler (ICC: Integrated Color Changer) dient und nachfolgend unter Bezugnahme auf die

Figuren 2 bis 5 beschrieben wird. - Die Ventileinheit 6 weist ein im Wesentlichen zylindrisches Gehäuse auf, das aus einem zylindrischen Gehäusemantel 7 aus Kunststoff (z.B. POM: Polyoxymethylen) und einem ebenfalls zylindrischen Gehäusekern 8 aus Edelstahl besteht, wobei der Gehäusekern 8 in den Gehäusemantel 7 eingesetzt ist, so dass der Gehäusemantel 7 den Gehäusekern 8 umgibt.

- In dem Gehäuse der Ventileinheit 6 befinden sich mehrere Ventilaufnahmen 9-15, die in zwei Ventilebenen übereinander und über den Umfang des Gehäuses verteilt angeordnet sind. In den Zeichnungen sind nur die Ventilaufnahmen 9-15 dargestellt, jedoch befinden sich an der nicht sichtbaren Rückseite der Ventileinheit sechs weitere Ventilaufnahmen, so dass die Ventileinheit 6 insgesamt elf Ventilaufnahmen aufweist.

- In der unteren Ventilebene befinden sich hierbei sechs Ventilaufnahmen 13-15, die mit einem Winkelabstand von 60° zueinander über den Umfang des zylindrischen Gehäuses der Ventileinheit 6 verteilt angeordnet sind.

- In der oberen Ventilebene befinden sich dagegen lediglich fünf Ventilaufnahmen 9-12, die ebenfalls mit einem Winkelabstand von 60° zueinander über den Umfang des Gehäuses verteilt angeordnet sind.

- Die Ventilaufnahmen 9-15 sind also sowohl in der oberen Ventilebene als auch in der unteren Ventilebene sternförmig angeordnet, wobei die sternförmigen Anordnungen in den beiden Ventilebenen um 30° zueinander versetzt sind, um eine maximale Packungsdichte zu ermöglichen. So ist beispielsweise die Ventilaufnahme 10 in der oberen Ventilebene um 30° gegenüber der benachbarten Ventilaufnahme 14 in der unteren Ventilebene versetzt. Dies bietet den Vorteil, dass die beiden benachbarten Ventilaufnahmen 10, 14 keinen axialen Abstand einhalten müssen, was eine große Packungsdichte ermöglicht.

- In die Ventilaufnahmen 9-15 sind im kompletten Zustand der Ventileinheit 6 mehrere Ventile 16-24 eingesetzt, wobei die Ventile 16-24 pneumatisch über Steuerleitungen 25, 26 betätigt sind und den Zulauf aus jeweils einer Beschichtungsmittelzuleitung 27, 28 in einen zentralen Beschichtungsmittelkanal 29 steuern, wie insbesondere aus den

Figuren 4 und 5 ersichtlich ist. Hierzu weisen die einzelnen Ventile 16-24 jeweils eine Ventilnadel 30 auf, die durch eine entsprechende pneumatische Ansteuerung über die Steuerleitung 25, 26 axial verschoben und wahlweise in einen Ventilsitz 31-32 hineingedrückt oder aus dem Ventilsitz 31-32 herausgehoben werden kann. In der Ventilstellung gemäßFigur 4 ist die Ventilnadel 30 in den Ventilsitz 32 hineingedrückt, wodurch die Ventilnadel 30 den Zulauf aus der Beschichtungsmittelzuleitung 27 in den zentralen Beschichtungsmittelkanal 29 sperrt. Auf diese Weise kann durch eine geeignete Ansteuerung der Ventile 16-24 der Zulauf aus einer der Beschichtungsmittelzuleitungen 27, 28 freigegeben werden, wodurch die gewünschte Farbe ausgewählt wird. - Darüber hinaus weist die Ventileinheit 6 für jede der Ventilaufnahmen 9-15 eine Leckageleitung 34, 35 auf, wobei die Leckageleitungen 34, 35 von den zugehörigen Ventilaufnahmen 13 bzw. 15 ausgehen und in der oberen Stirnfläche des zylindrischen Gehäusekerns 8 ausmünden. In dieser Stirnfläche des Gehäusekerns 8 befindet sich ein ringförmig umlaufender Sammelkanal 36, in den die einzelnen Leckageleitungen 34, 35 von sämtlichen Ventilaufnahmen 9-15 einmünden.

- Wichtig ist hierbei, dass der Gehäusekern 8 aus einem anderem Material besteht als der Gehäusemantel 7. Dies bietet den Vorteil, dass der Gehäusekern 8 einerseits und der Gehäusemantel 7 andererseits bei der Materialauswahl auf ihre jeweilige Funktion hin optimiert werden können.

- Wichtig bei der Materialauswahl für den Gehäusekern 8 ist eine gute Materialbeständigkeit der medienführenden Leitungen, wie beispielsweise der Beschichtungsmittelzuleitung 27, 28 des zentralen Beschichtungsmittelkanals 29 und der Leckageleitung 34, 35. Darüber hinaus ist bei der Materialauswahl für den Gehäusekern 8 auch wichtig, dass der in dem Gehäusekern 8 befindliche Ventilsitz 31-32 bei einer Reinigung des Gehäuses nicht beschädigt wird und auch ansonsten eine ausreichende Standzeit aufweist. Der Gehäusekern 8 besteht deshalb in diesem Ausführungsbeispiel aus Edelstahl.

- Bei der Materialauswahl für den umgebenden Gehäusemantel 7 spielen diese Überlegungen dagegen keine Rolle. Wichtig bei der Materialauswahl für den Gehäusemantel 7 ist dagegen ein möglichst geringes Gewicht, damit die Roboterdynamik nicht durch ein übermäßig hohes Gewicht des Rotationszerstäubers 1 beeinträchtigt wird. Der Gehäusemantel 7 besteht deshalb in diesem Ausführungsbeispiel aus Kunststoff (z.B. POM: Polyoxymethylen).

-

Figur 6 zeigt ein alternatives Ausführungsbeispiel einer erfindungsgemäßen Ventileinheit 6', wobei dieses Ausführungsbeispiel teilweise mit dem vorstehend beschriebenen Ausführungsbeispiel übereinstimmt, so dass zur Vermeidung von Wiederholungen auf die vorstehende Beschreibung verwiesen wird, wobei für entsprechende Einzelheiten entsprechende Bezugszeichen verwendet werden, die lediglich mit einem Apostroph versehen sind. - Eine Besonderheit dieses Ausführungsbeispiels besteht darin, dass die beiden Gehäuseteile 7', 8' nicht ringförmig angeordnet sind, sondern nebeneinander.

- Die Erfindung ist nicht auf die vorstehend beschriebenen bevorzugten Ausführungsbeispiele beschränkt. Vielmehr ist eine Vielzahl von Varianten uns Abwandlungen möglich, die ebenfalls von dem Erfindungsgedanken Gebrauch machen und deshalb in den Schutzbereich fallen. Darüber hinaus beansprucht die Erfindung auch Schutz für den Gegenstand der Unteransprüche unabhängig von den Merkmalen der vorangehenden Ansprüche, so dass im Rahmen der Erfindung beliebige Merkmalskombinationen aus der Beschreibung und den Ansprüchen möglich sind.

-

- 1

- Rotationszerstäuber

- 2

- Glockenteller

- 3

- Außenaufladungsring

- 4

- Anschlussflansch

- 5

- Gehäuse

- 6

- Ventileinheit

- 7

- Gehäusemantel

- 7'

- Gehäuseteil

- 8

- Gehäusekern

- 8'

- Gehäuseteil

- 9-15

- Ventilaufnahmen

- 16-24

- Ventile

- 25, 26

- Steuerleitungen

- 27, 28

- Beschichtungsmittelzuleitungen

- 29

- Zentraler Beschichtungsmittelkanal

- 30

- Ventilnadel

- 31-32

- Ventilsitze

- 34, 35

- Leckageleitungen

- 36

- Sammelkanal

Claims (11)

- Ventileinheit (6; 6') für eine Beschichtungsanlage, insbesondere als integrierter Farbwechsler oder Zweikomponentenmischer in einem Rotationszerstäuber (1), mita) einem Gehäuse (7, 8; 7', 8') undb) mindestens einer Ventilaufnahme (9-15), die in dem Gehäuse (7, 8; 7', 8') angeordnet ist und zur Aufnahme eines Ventils (16-24; 16') dient, undc) mindestens einer Beschichtungsmittelzuleitung (27, 28; 27'), undd) einem Beschichtungsmittelkanal (29; 29'), in den über das Ventil (16-24; 16') die Beschichtungsmittelzuleitung (27, 28; 27') mündet,

dadurch gekennzeichnet,e) dass das Gehäuse (7, 8; 7', 8') mindestens ein erstes Gehäuseteil (8; 8') und ein zweites Gehäuseteil (7; 7') aufweist, wobei das erste Gehäuseteil (8; 8') aus einem anderen Material besteht als das zweite Gehäuseteil (7; 7'), undf) dass das erste Gehäuseteil (8; 8') aus einem metallischen Werkstoff besteht, während das zweite Gehäuseteil (7; 7') aus Kunststoff besteht, undg) dass die Beschichtungsmittelzuleitung (27, 28; 27') und der Beschichtungsmittelkanal (29; 29') direkt von dem ersten Gehäuseteil (8; 8') gebildet werden, so dass das durchgeleitete Fluid in unmittelbaren Berührungskontakt mit dem Material des ersten Gehäuseteils (8; 8') kommt. - Ventileinheit (6; 6') nach Anspruch 1, dadurch gekennzeichnet, dass das erste Gehäuseteil (8; 8') ein Gehäusekern ist, während das zweite Gehäuseteil (7; 7') ein Gehäusemantel ist, wobei der Gehäusemantel den Gehäusekern umgibt.

- Ventileinheit (6; 6') nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,a) dass das erste Gehäuseteil (8; 8') aus Edelstahl besteht, während das zweite Gehäuseteil (7; 7') aus Polyoxymethylen besteht, und/oderb) dass das erste Gehäuseteil (8; 8') aus einem härteren Material besteht als das zweite Gehäuseteil (7; 7'), und/oderc) dass das erste Gehäuseteil (8; 8') aus einem abrasionsfesteren Material besteht als das zweite Gehäuseteil (7; 7'), und/oderd) dass das erste Gehäuseteil (8; 8') aus einem spülmittelbeständigen und/oder lackbeständigeren Material besteht als das zweite Gehäuseteil (7; 7'), und/odere) dass das zweite Gehäuseteil (7; 7') aus einem elektrisch isolierenden Material besteht, während das erste Gehäuseteil (8; 8') aus einem elektrisch leitfähigen Material besteht, und/oderf) dass das zweite Gehäuseteil (7; 7') aus einem leichteren Material besteht als das erste Gehäuseteil (8; 8'), insbesondere aus einem Material mit einer Massendichte, die kleiner ist als 50%, 30%, 20% oder 10% der Massendichte des Materials des ersten Gehäuseteils, und/oderg) dass das zweite Gehäuseteil (7; 7') aus einem durchsichtigen Material besteht.

- Ventileinheit (6; 6') nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,a) dass das erste Gehäuseteil (8; 8') einen Ventilsitz für eine Ventilnadel (30) des Ventils (16-24; 16') enthält, und/oderb) dass das erste Gehäuseteil (8; 8') alle medienführenden Leitungen der Ventileinheit (6; 6') enthält, insbesondere den zentralen Beschichtungsmittelkanal (29; 29'), die mindestens eine Beschichtungsmittelzuleitung (27, 28; 27'), die über ein Ventil (16-24; 16') in den zentralen Beschichtungsmittelkanal (29; 29') mündet, sowie mindestens eine Leckageleitung, die von der Ventilaufnahme (9-15) ausgeht, und/oderc) dass das zweite Gehäuseteil (7; 7') eine Steuerleitung (25, 25; 25') zur Ansteuerung des Ventils (16-24; 16') enthält, insbesondere eine pneumatische Steuerleitung.

- Ventileinheit (6; 6') nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet.a) dass das Gehäuse (7, 8; 7', 8') mehrere Ventilaufnahmen (9-15) zur Aufnahme jeweils eines Ventils (16-24; 16') aufweisen, undb) dass sich die Ventilaufnahmen (9-15) jeweils durch das erste Gehäuseteil (8; 8') und durch das zweite Gehäuseteil (7; 7') erstrecken, undc) dass das erste Gehäuseteil (8; 8') zwischen den benachbarten Ventilaufnahmen (9-15) eine Wandstärke aufweist, die teilweise kleiner ist als 2mm, 1,5mm, 1mm, 0,75mm oder 0,5mm.

- Ventileinheit (6; 6') nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,a) dass die Ventileinheit (6; 6') mehrere Ventilaufnahmen (9-15) für jeweils ein Ventil (16-24; 16') aufweist,b) dass die einzelnen Ventilaufnahmen (9-15) jeweils eine Leckageleitung (34, 35; 34') aufweisen,c) dass die Leckageleitungen (34, 35; 34') der einzelnen Ventilaufnahmen (9-15) in dem ersten Gehäuseteil (8; 8') verlaufen.

- Ventileinheit (6; 6') nach Anspruch 6, dadurch gekennzeichnet,a) dass die Leckageleitungen (34, 35; 34') spitzwinklig zur Mittelachse der Ventileinheit (6; 6') verlaufen, und/oderb) dass die Leckageleitungen (34, 35; 34') von den einzelnen Ventilaufnahmen (9-15) ausgehen und in einer ersten Stirnfläche der Ventileinheit (6; 6') ausmünden, und/oderc) dass in der ersten Stirnfläche der Ventileinheit (6; 6') ein ringförmiger Sammelkanal (36) angeordnet ist, in den die Leckageleitungen (34, 35; 34') münden.

- Ventileinheit (6; 6') nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,a) dass in die Ventilaufnahme (9-15) ein Ventil (16-24; 16') eingesetzt und in der Ventilaufnahme (9-15) fixiert ist, insbesondere mittels einer Schraubverbindung mit einem Normgewinde oder einem Sondergewinde, einer Steckverbindung oder einem Bajonettverschluss, und/oderb) dass das Ventil (16-24; 16') pneumatisch, elektrisch oder magnetisch betätigt ist, und/oderc) dass die Ventilaufnahme (9-15) direkt von dem Gehäuse (7, 8; 7', 8') gebildet wird, so dass das eingesetzte Ventil (16-24; 16') in unmittelbaren Berührungskontakt mit dem Material des Gehäuses kommtd) dass die Leckageleitung (34, 35; 34'), direkt von dem ersten Gehäuseteil (8; 8') gebildet wird, so dass das durchgeleitete Fluid in unmittelbaren Berührungskontakt mit dem Material des ersten Gehäuseteils (8; 8') kommt, und/odere) dass die Ventileinheit (6; 6') mehr als 4, 6, 8, 10 oder mehr als 11 Ventilaufnahmen (9-15) aufweist, und/oderf) dass die Ventileinheit (6; 6') eine bestimmte Packungsdichte der Ventilaufnahmen (9-15) aufweist als Verhältnis der Anzahl der Ventilaufnahmen (9-15) zu dem Bauvolumen der Ventileinheit (6; 6'), wobei die Packungsdichte größer ist als 0,01cm-3 oder 0,02cm-3.

- Ventileinheit (6; 6') nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet,a) dass das Gehäuse (7, 8; 7', 8') rotationssymmetrisch oder zylindrisch ist, und/oderb) dass die Ventilaufnahmen (9-15) in der Mantelfläche des Gehäuses (7, 8; 7', 8') angeordnet sind und radial ausgerichtet sind, so dass die Ventile (16-24; 16') radial in die Ventilaufnahmen (9-15) eingesetzt werden können, und/oderc) dass die Ventilaufnahmen (9-15) in einem bestimmten Winkelabstand zueinander über den Umfang des Gehäuses (7, 8; 7', 8') verteilt angeordnet sind, und/oderd) dass die Ventilaufnahmen (9-15) in mehreren Ebenen übereinander angeordnet sind, und/odere) dass die Ventilaufnahmen (9-15) in den benachbarten Ebenen winkelversetzt zueinander sind und zwar um den halben Winkelabstand, der zwischen den benachbarten Ventilaufnahmen (9-15) in derselben Ebene liegt, und/oderf) dass in dem Gehäusekern (8) ein zentraler Beschichtungsmittelkanal (29) und mehrere Beschichtungsmittelzuleitungen (27, 28) verlaufen, wobei die Ventile (16-24; 16') den Zulauf aus den Beschichtungsmittelzuleitungen (27, 28) in den zentralen Beschichtungsmittelkanal (29) steuern, und/oderg) dass der zentrale Beschichtungsmittelkanal (29) in einer ersten Stirnfläche der Ventileinheit (6; 6') ausmündet, und/oderh) dass die Beschichtungsmittelzuleitungen (27, 28) in einer gegenüberliegenden zweiten Stirnfläche der Ventileinheit (6; 6') ausmünden, und/oderi) dass der zentrale Beschichtungsmittelkanal (29) und/oder die Beschichtungsmittelzuleitungen (27, 28) in dem Gehäuse (7, 8; 7', 8') axial verlaufen.

- Zerstäuber, insbesondere Rotationszerstäuber (1), mit einer baulich integrierten Ventileinheit (6; 6') nach einem der vorhergehenden Ansprüche.

- Zerstäuber (1) nach Anspruch 10, dadurch gekennzeich-net,a) dass die Ventileinheit (6) einen integrierten Farbwechsler bildet, der mehrere Farbeingänge und einen Farbausgang aufweist, oderb) dass die Ventileinheit (6) einen integrierten Zweikomponentenmischer bildet, um einen Stammlack und einen Härter zuzuführen und in dem Zerstäuber (1) zu mischen.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PL11707801T PL2544827T3 (pl) | 2010-03-11 | 2011-03-02 | Zespół zaworowy dla instalacji powlekającej |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE201010011064 DE102010011064A1 (de) | 2010-03-11 | 2010-03-11 | Ventileinheit für eine Beschichtungsanlage |

| PCT/EP2011/001037 WO2011110304A1 (de) | 2010-03-11 | 2011-03-02 | Ventileinheit für eine beschichtungsanlage |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2544827A1 EP2544827A1 (de) | 2013-01-16 |

| EP2544827B1 true EP2544827B1 (de) | 2014-07-30 |

Family

ID=44009933

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20110707801 Active EP2544827B1 (de) | 2010-03-11 | 2011-03-02 | Ventileinheit für eine beschichtungsanlage |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US9061310B2 (de) |

| EP (1) | EP2544827B1 (de) |

| CN (1) | CN102883819B (de) |

| DE (1) | DE102010011064A1 (de) |

| ES (1) | ES2514669T3 (de) |

| MX (1) | MX2012010307A (de) |

| PL (1) | PL2544827T3 (de) |

| WO (1) | WO2011110304A1 (de) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2425899B1 (de) * | 2010-09-06 | 2013-08-21 | LacTec GmbH | Farbwechsler |

| ES2481542B1 (es) * | 2013-01-29 | 2015-05-20 | Valver Air Speed, S.L. | Dispositivo adaptador para el cambio de pigmento en aplicadores de pintura |

| EP2987558B1 (de) * | 2014-08-19 | 2017-12-27 | ABB Schweiz AG | Farbwechsler |

| DE102015008661A1 (de) | 2015-07-03 | 2017-01-05 | Dürr Systems Ag | Nadelventil |

| DE102015008659B4 (de) | 2015-07-03 | 2019-06-19 | Dürr Systems Ag | Beschichtungsmittelventil und Rotationszerstäuber |

| DE102015009046A1 (de) * | 2015-07-13 | 2017-01-19 | Dürr Systems Ag | Beschichtungsmittelventil |

| CN107199135B (zh) * | 2017-08-04 | 2022-12-13 | 天津铭捷智能装备有限公司 | 旋杯的内部阀岛 |

| DE102019109208B3 (de) | 2019-04-08 | 2020-10-01 | Dürr Systems Ag | Applikationseinrichtung und entsprechendes Applikationsverfahren |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3373762A (en) * | 1965-10-15 | 1968-03-19 | Gen Motors Corp | Multiple fluid delivery system with liquid and gas purging means |

| US3870233A (en) * | 1973-09-12 | 1975-03-11 | Nordson Corp | Color change of electrostatic spray apparatus |

| US4163523A (en) * | 1976-12-15 | 1979-08-07 | Vincent Raymond A | Multicolor paint dispensing system having a pressure responsive color change valve |

| US4592305A (en) * | 1981-01-26 | 1986-06-03 | Ransburg Corporation | Variable low-pressure fluid color change cycle |

| US4567912A (en) * | 1984-07-30 | 1986-02-04 | Acheson Industries, Inc. | Multiple spray nozzles |

| US4714179A (en) * | 1985-03-15 | 1987-12-22 | Ford Motor Company | Positive displacement paint pushout apparatus |

| DE3534269A1 (de) * | 1985-09-26 | 1987-04-02 | Richard C Walther Gmbh & Co Kg | Farbwechselventil |

| DE3709508A1 (de) * | 1987-03-23 | 1988-10-06 | Behr Industrieanlagen | Vorrichtung zum elektrostatischen beschichten von werkstuecken |

| US4846226A (en) * | 1988-08-11 | 1989-07-11 | Binks Manufacturing Company | Color changer |

| GB2224139A (en) * | 1988-10-24 | 1990-04-25 | Philips Electronic Associated | Digital data processing apparatus |

| EP0967018B1 (de) | 1998-01-13 | 2004-11-17 | Abb K.K. | Beschichtungsvorrichtung mit einem drehenden sprühkopf |

| JP2002227799A (ja) * | 2001-02-02 | 2002-08-14 | Honda Motor Co Ltd | 可変流量エゼクタおよび該可変流量エゼクタを備えた燃料電池システム |

| US6682001B2 (en) * | 2002-06-19 | 2004-01-27 | Illinois Tool Works Inc. | Modular color changer |

| DE502004009952D1 (de) * | 2003-07-28 | 2009-10-08 | Duerr Systems Gmbh | Sprühvorrichtung mit Farbwechsler zum serienweisen Beschichten von Werkstücken |

| JP4600808B2 (ja) * | 2004-07-16 | 2010-12-22 | Smc株式会社 | 塗料用切換弁 |

| EP1911522B1 (de) | 2005-08-01 | 2010-07-07 | Abb K.K. | Elektrostatische beschichtungsvorrichtung |

| DE102006022570A1 (de) | 2006-05-15 | 2007-11-29 | Dürr Systems GmbH | Beschichtungseinrichtung und zugehöriges Betriebsverfahren |

| RU2427432C2 (ru) * | 2006-12-12 | 2011-08-27 | Дюрр Системз Гмбх | Устройство для нанесения покрытий с дозировочным устройством |

| EP2425899B1 (de) * | 2010-09-06 | 2013-08-21 | LacTec GmbH | Farbwechsler |

-

2010

- 2010-03-11 DE DE201010011064 patent/DE102010011064A1/de not_active Withdrawn

-

2011

- 2011-03-02 EP EP20110707801 patent/EP2544827B1/de active Active

- 2011-03-02 US US13/634,042 patent/US9061310B2/en active Active

- 2011-03-02 PL PL11707801T patent/PL2544827T3/pl unknown

- 2011-03-02 CN CN201180022471.7A patent/CN102883819B/zh active Active

- 2011-03-02 MX MX2012010307A patent/MX2012010307A/es active IP Right Grant

- 2011-03-02 ES ES11707801.4T patent/ES2514669T3/es active Active

- 2011-03-02 WO PCT/EP2011/001037 patent/WO2011110304A1/de active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| US9061310B2 (en) | 2015-06-23 |

| EP2544827A1 (de) | 2013-01-16 |

| ES2514669T3 (es) | 2014-10-28 |

| DE102010011064A1 (de) | 2011-09-15 |

| PL2544827T3 (pl) | 2015-01-30 |

| CN102883819A (zh) | 2013-01-16 |

| US20130001326A1 (en) | 2013-01-03 |

| CN102883819B (zh) | 2016-12-21 |

| WO2011110304A1 (de) | 2011-09-15 |

| MX2012010307A (es) | 2012-09-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2544827B1 (de) | Ventileinheit für eine beschichtungsanlage | |

| EP2285495B1 (de) | Universalzerstäuber | |

| EP3332979B1 (de) | Beschichtungseinrichtung und zugehöriges beschichtungsverfahren | |

| EP0192854A1 (de) | Spritzpistole für Beschichtungsmaterial | |

| EP2099570B1 (de) | Lenkluftring mit einer ringmulde und entsprechender glockenteller | |

| EP2091657B1 (de) | Zentrifuge, insbesondere separator, mit feststoff-austrittsdüsen | |

| EP2018229A1 (de) | Beschichtungseinrichtung und zugehöriges betriebsverfahren | |

| EP2089164B2 (de) | Universalzerstäuber und zugehöriges betriebsverfahren | |

| DE102007012878B3 (de) | Zerstäuber zum Zerstäuben eines Beschichtungsmittels | |

| DE102015003559A1 (de) | Rotierender Reiniger | |

| DE2903148A1 (de) | Vorrichtung fuer die beschichtung von gegenstaenden mit elektrostatisch aufgeladenem staub | |

| DE102018129964B4 (de) | Rotationszerstäuber und dessen Betriebsverfahren sowie Beschichtungsroboter mit Rotationszerstäuber | |

| EP1242190B1 (de) | Hochrotationszerstäuber zur aufbringung von pulverlack | |

| DE102009020409A1 (de) | Rotordüse | |

| EP0455109B1 (de) | Verfahren und Anlage zum serienweisen Beschichten von Werkstücken mit leitfähigem Beschichtungsmaterial | |

| DE10233198A1 (de) | Rotationszerstäuber | |

| DE19961202C1 (de) | Innenspritzdüse | |

| DE3931657A1 (de) | Duesentraeger | |

| DE4339301C2 (de) | Farbwechselblock mit einem kreiszylindrischen Gehäuse | |

| EP0724917A1 (de) | Vorrichtung zum Reinigen der Innenwandung eines Weinfasses | |

| EP0455107B1 (de) | Verfahren und Anlage zum serienweisen Beschichten von Werkstücken mit leitfähigem Beschichtungsmaterial | |

| WO2023057407A1 (de) | Glockenteller, rotationszerstäuber mit dem glockenteller, lackieranlage und entsprechendes lackierverfahren | |

| EP2392406A1 (de) | Spritzdüse zur Zerstäubung einer unter Druck stehenden Flüssigkeit | |

| DE10342188A1 (de) | Glockenteller und Rotationszerstäuber | |

| DE10117341A1 (de) | Hochspannungstrennvorrichtung für eine Leitungsanordnung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20120808 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| DAX | Request for extension of the european patent (deleted) | ||

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| INTG | Intention to grant announced |

Effective date: 20140425 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 679691 Country of ref document: AT Kind code of ref document: T Effective date: 20140815 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502011003884 Country of ref document: DE Effective date: 20140911 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2514669 Country of ref document: ES Kind code of ref document: T3 Effective date: 20141028 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: VDEP Effective date: 20140730 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| REG | Reference to a national code |

Ref country code: SK Ref legal event code: T3 Ref document number: E 17252 Country of ref document: SK |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20141202 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20141031 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20141030 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20141030 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| REG | Reference to a national code |

Ref country code: PL Ref legal event code: T3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20141130 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502011003884 Country of ref document: DE |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20150504 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150302 Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| REG | Reference to a national code |

Ref country code: HU Ref legal event code: AG4A Ref document number: E024223 Country of ref document: HU |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150331 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150331 Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150302 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 6 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 502011003884 Country of ref document: DE Representative=s name: V. BEZOLD & PARTNER PATENTANWAELTE - PARTG MBB, DE Ref country code: DE Ref legal event code: R081 Ref document number: 502011003884 Country of ref document: DE Owner name: DUERR SYSTEMS AG, DE Free format text: FORMER OWNER: DUERR SYSTEMS GMBH, 74321 BIETIGHEIM-BISSINGEN, DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 502011003884 Country of ref document: DE Representative=s name: V. BEZOLD & PARTNER PATENTANWAELTE - PARTG MBB, DE Ref country code: DE Ref legal event code: R081 Ref document number: 502011003884 Country of ref document: DE Owner name: DUERR SYSTEMS AG, DE Free format text: FORMER OWNER: DUERR SYSTEMS AG, 74321 BIETIGHEIM-BISSINGEN, DE |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 7 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 679691 Country of ref document: AT Kind code of ref document: T Effective date: 20160302 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160302 Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 8 |

|

| REG | Reference to a national code |

Ref country code: HU Ref legal event code: HC9C Owner name: DUERR SYSTEMS GMBH, DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140730 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230512 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: HU Payment date: 20240322 Year of fee payment: 14 Ref country code: DE Payment date: 20240320 Year of fee payment: 14 Ref country code: SK Payment date: 20240227 Year of fee payment: 14 Ref country code: GB Payment date: 20240320 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PL Payment date: 20240223 Year of fee payment: 14 Ref country code: IT Payment date: 20240329 Year of fee payment: 14 Ref country code: FR Payment date: 20240327 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20240426 Year of fee payment: 14 |