EP2537787B1 - Fingerfadenführer - Google Patents

Fingerfadenführer Download PDFInfo

- Publication number

- EP2537787B1 EP2537787B1 EP20120004379 EP12004379A EP2537787B1 EP 2537787 B1 EP2537787 B1 EP 2537787B1 EP 20120004379 EP20120004379 EP 20120004379 EP 12004379 A EP12004379 A EP 12004379A EP 2537787 B1 EP2537787 B1 EP 2537787B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- thread guide

- finger

- base body

- finger thread

- guide according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Not-in-force

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H54/00—Winding, coiling, or depositing filamentary material

- B65H54/02—Winding and traversing material on to reels, bobbins, tubes, or like package cores or formers

- B65H54/28—Traversing devices; Package-shaping arrangements

- B65H54/2827—Traversing devices with a pivotally mounted guide arm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H57/00—Guides for filamentary materials; Supports therefor

- B65H57/006—Traversing guides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H57/00—Guides for filamentary materials; Supports therefor

- B65H57/24—Guides for filamentary materials; Supports therefor with wear-resistant surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/30—Handled filamentary material

- B65H2701/31—Textiles threads or artificial strands of filaments

Definitions

- the invention relates to a finger thread guide according to the preamble of claim 1.

- Finger thread guides for the Fadenchangier are known and, for example, in the WO 00/24663 , of the DE 10 2005 059 028 A1 or the DE 10 2008 053 261 A1 described in relative detail.

- a finger-shaped yarn guide which, in order to be as low in mass as possible, has a relatively small overall thickness.

- the yarn guide has at its free end a yarn guide fork for receiving and guiding a thread to be laid, the curves and broken edges of the yarn guide fork were subsequently processed to reduce the occurring during the winding process between the thread and the finger thread guide friction.

- the thread guide fork also has a surface coating, the coating material is characterized by a relatively low friction and at the same time a high wear resistance.

- a comparable Fingerfaden researching is also from the DE 10 2005 059 028 A1 known.

- the there described Fingerfaden researching has at the free end of his body two trained as a cylindrical hollow body made of ceramic thread guide elements, which are embedded positively and / or non-positively in the body and form a yarn guide fork, between which a running on a cross-wound yarn during the winding process is performed ,

- the formation of the thread guide elements made of ceramic has the advantage that this material is very resistant to abrasion and thus the wear and tear on the thread guide elements can be minimized.

- the production method "plastic injection molding” is advantageously used to optimally combine different materials, each of which has very specific material properties. That is, the finger thread guide according to the invention comprises a base body made of plastic, in the extending over the length of the base body extending carbon fiber rods and a fastening and locking element are cast.

- the specific weight of the base body formed as a plastic part in the manufacture of the yarn guide according to the invention is significantly below the specific weight of the magnesium base body used to date with finger thread guides, one is relatively free in producing a finger thread guide according to the invention with respect to the length of the carbon fiber rods to be used. That is, even if the carbon fiber rods are extended beyond the area of the base body of the finger thread guide for strength reasons, there is no increase in the total moment of inertia as compared with the known finger thread guides.

- Such trained finger thread guides are due to the cast carbon fiber rods both with respect to the direction of movement of the finger thread guide, as well as transversely to this direction of movement very rigid and dimensionally true. That is, in such Fingerfadenenten plastic deformation practically do not occur.

- the finger thread guides according to the invention are also inexpensive to produce, since in their production neither mechanical processing of joining surfaces are necessary, nor incurred any, usually relatively expensive to produce adhesive bonds.

- the carbon fiber rods forming the stabilizing backbone of the finger thread guides of the invention are formed either as solid rods or as hollow rods.

- carbon fiber rods which are designed as hollow rods, extremely stiff and yet very low-mass finger thread guides can be produced, while finger thread guides, whose carbon fiber rods are formed as solid rods, are relatively inexpensive to produce.

- the carbon fiber rods of the finger thread guides are given various possibilities.

- the carbon fiber rods may for example have a round cross section, which is a relatively inexpensive training variant.

- the carbon fiber rods used for example, have an elliptical cross-section (Anspr.5).

- elliptical cross-section By the use of carbon fiber rods with elliptical cross section, for example, a further increase in the bending stiffness of the finger thread guide is possible in a simple manner, without at the same time the mass and thus the total moment of inertia of the finger thread guide are increased.

- both an increase in the bending stiffness in the direction of movement of the finger thread guide or transversely to the direction of movement is possible.

- the carbon fiber rods cast into the base body are each provided with an abrasion-resistant protective means on their sections projecting beyond the base body.

- abrasion-resistant protective agent can, for example, as described in claim 7, for example, oxide ceramic tubes are used, which are partially poured in the production of the finger thread guide in the plastic base body, so that no adhesive bonds are necessary.

- chromium-plated steel tubes may also be used, as stated in claim 8. Even those chromium-plated steel tubes which are relatively insensitive to impact are preferably at least partially cast into the base body.

- the abrasion-resistant protection means are additionally fixed by semi-circular shaped stop supports made of plastic, which are created in the plastic injection process with. That is, the stop supports are part of the base body and provide an additional attachment means of abrasion resistant protection means on the carbon fiber rods.

- the cast in the base body fastening and locking element has a central bearing sleeve for the motor shaft of the drive device, sleeve-like approaches for positioning of fasteners and a plurality of cast abutment.

- One of the sleeve-like projections has an internal thread, by means of which a stop means can be positioned defined.

- the abutment means readily enables precise alignment of the finger thread guide on the motor shaft, while the abutment abutments ensure that the attachment and locking element is reliably fixed in the base body of the finger thread guide during pouring.

- the base body of the finger thread guide is further equipped with a sliding member which corresponds during the winding process with a preferably arranged on the drive means sliding guide. That is, should the finger thread guide come to vibrate during the winding process, the slider applies to the associated slide, which immediately leads to a calming of the finger thread guide.

- the sliding element is in an advantageous embodiment, as described in claim 13, interchangeably fixed to the base body of the finger thread guide. That is, if necessary, the slider can be easily replaced with a new slider.

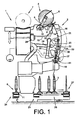

- FIG. 1 is a schematic side view of a workstation 2 of a cheese-producing textile machine 1, in the present case of a so-called cross-winding machine, shown.

- Such cross-winding machines 1 have, as is known, between their (not shown) Endgestellen each have a plurality of such identical jobs 2.

- Such spooling machines 1 also often have a logistics device in the form of a bobbin and tube transport system 6.

- a logistics device in the form of a bobbin and tube transport system 6.

- this bobbin and tube transport system 6 run on transport plates 11, the spinning cops 3 or empty tubes to.

- the bobbin and tube transport system 6 are in Fig.1 only the Kopszu 1500 register 24, the reversibly driven storage section 25, one of the leading to the winding units 2 transverse transport sections 26 and the sleeve return path 27 shown.

- the individual winding units 2 also each have various facilities that ensure the proper operation of such jobs.

- One of these devices is, for example, the winding device identified by the reference numeral 4, which has a coil frame 8 movably mounted about a pivot axis 12.

- the cross-wound bobbin 5 lies with its surface on a bobbin drive roller 9 during the winding process and is entrained by the latter via frictional engagement.

- the drive of the cross-wound bobbin can also take place via a variable-speed drive device, preferably an electronically commutatable direct-current motor, which is arranged directly on the coil frame 8 or integrated into the coil frame 8.

- a variable-speed drive device preferably an electronically commutatable direct-current motor, which is arranged directly on the coil frame 8 or integrated into the coil frame 8.

- Fadenchangier listening 10 has a finger thread guide 13, which, in particular from Fig. 2 can be seen, acted upon by an electric motor drive 14, the thread 16 traversed between the end faces of the cheese 5.

- the drive 14 has a motor shaft 33 on which the finger-like thread guide 13 is arranged rotationally fixed. The drive 14 is in turn connected via control lines 15 to a workstation's own control device 28.

- the work stations 2 also each have a lower thread sensor 40, a thread cleaner 22, arranged in the region of a thread cleaner 22 thread cutting device 23 and a yarn tension sensor 20, which connected via signal or control lines 41, 29, 30, 21 to the workstation's own control device 28 are.

- Each of the work stations 2 also has, as usual, a suction nozzle 35, a so-called gripper tube 37 and a pneumatic thread splicer 36.

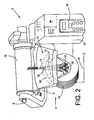

- the Fig. 2 shows in perspective front view arranged at a job 2 of a cheese forming textile machine 1 arranged Fadenchangier Road 10th

- a workstation 2 has a winding station housing 31 equipped with an input device 32, which accommodates, among other things, the workstation's own control device 28.

- the winding device 4 is also set, which consists essentially of the coil frame 8 for holding a cheese package 18, the bobbin drive roller. 9 and the Fadenchangier responded 10 for traversing a run on the cheese 5 thread.

- the Fadenchangier gifted 10 in this case has a finger thread guide 13 according to the invention, the reversible drive 14, as already described above, is connected via a control line 15 to the workstation's own control device 28.

- the finger thread guide 13 can be controlled via the control device 28, so that during the winding process, inter alia, the thread laying speed can be set exactly.

- the Fig. 3 shows a yarn guide, as it is known from the prior art.

- the yarn guide 13 has a finger-shaped or pointer-shaped base body 17, which consists of a magnesium die-cast part.

- the base body 17 tapers towards its free end, while the wider end of the finger thread guide 13 has a receiving bore through which the finger thread guide 13 to the motor shaft of an in Figure 3 not shown single motor drive can be connected.

- the base body 17 has two receiving bores, in each of which a flexurally elastic rod 38 or 39, which in turn is each equipped with a ceramic thread guide element 42 or 43, is fixed.

- Both the flexurally elastic rods 38, 39 which preferably consist of a carbon fiber composite material, for example carbon, as well as the cylindrical hollow body made of ceramic guide elements 42, 43 are fastened via adhesive bonds.

- the Fig. 4 shows a finger thread guide 13 according to the invention, that is, a yarn guide with a plastic existing base body 17, in the carbon fiber rods 44, 45 and a fastening and locking element 19 are cast. That is, the carbon fiber rods 44, 45 project beyond the base body 17 both in the region of the free, narrow end of the base body 17, as well as in the region of its motor shaft receiving.

- the carbon fiber rods 44, 45 are in their base body 17 superior area each with a wear-resistant protective means, for example, with oxide ceramic tubes 42, 43 or chromed steel tubes, equipped.

- the protective means are, at least partially, also cast into the base body 17 and thus securely fixed to the carbon fiber rods 44, 45.

- Semi-circularly shaped abutment supports 46, 47 which, for example, fix the oxide-ceramic tubes 42, 43 at their lower end, are particularly advantageous in this connection.

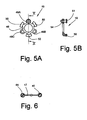

- the likewise cast into the base body 17 fastening and locking element 19 consists, as in particular 5a can be seen from a central bearing sleeve 48 for the motor shaft 33 of the drive device 14, sleeve-like projections 49A, 49B, 49C for positioning (not shown) fastening means and a plurality of casting abutments 50th

- the sleeve-like projection 49A in this case has an internal thread 54, by means of which a stop means 51 can be positioned, via which an exact alignment of the finger thread guide 13 on the motor shaft 33 can be realized.

- the finger thread guide 13 can be positioned so that arranged on the base body 17 sliding member 52 is disposed at a small distance in front of a slide 14 attached to the slide 53 and dampens any vibrations occurring in cooperation with the slide 53.

Landscapes

- Guides For Winding Or Rewinding, Or Guides For Filamentary Materials (AREA)

- Spinning Or Twisting Of Yarns (AREA)

- Looms (AREA)

- Winding Filamentary Materials (AREA)

Description

- Die Erfindung betrifft einen Fingerfadenführer gemäß dem Oberbegriff des Anspruchs 1.

- Fingerfadenführer für die Fadenchangiereinrichtungen der Arbeitsstellen Kreuzspulen herstellender Textilmaschinen sind bekannt und beispielsweise in der

WO 00/24663 DE 10 2005 059 028 A1 oder derDE 10 2008 053 261 A1 relativ ausführlich beschrieben. - In der

WO 00/24663

Der Fadenführer weist dabei an seinem freien Ende eine Fadenführungsgabel zur Aufnahme und Führung eines zu verlegenden Fadens auf, wobei die Rundungen und gebrochenen Kanten der Fadenführungsgabel nachträglich bearbeitet wurden, um die während des Spulprozesses zwischen dem Faden und dem Fingerfadenführer auftretende Reibung zu reduzieren.

Die Fadenführungsgabel verfügt außerdem über eine Oberflächenbeschichtung, deren Beschichtungsmaterial sich durch eine relativ geringe Reibung und zugleich eine hohe Verschleißfestigkeit auszeichnet. - Nachteilig bei diesen bekannten Fingerfadenführern ist allerdings, dass einerseits die Schenkel der Fadenführungsgabel einer aufwendigen Nachbearbeitung bedürfen, um auftretenden Verschleiß am Fingerfadenführer beziehungsweise am zu führenden Faden zuverlässig zu verhindern, und anderseits bei diesen Fingerfadenführern die Gefahr besteht, dass einer der Schenkel des Fingerfadenführers durch eine beim Abziehen des Fadens von einem Kops auftretende Schlinge erfasst wird, was in der Regel sofort zu einer plastischen Verformung und damit Unbrauchbarkeit des relativ empfindlichen Fingerfadenführers führt.

- Ein vergleichbarer Fingerfadenführer ist auch aus der

DE 10 2005 059 028 A1 bekannt. Der dort beschriebene Fingerfadenführer weist am freien Ende seines Grundkörpers zwei als zylindrische Hohlkörper aus Keramik ausgebildete Fadenführungselemente auf, die form- und/oder kraftschlüssig in den Grundkörper eingelassen sind und eine Fadenführungsgabel bilden, zwischen der ein auf eine Kreuzspule auflaufender Faden während des Spulprozesses geführt ist.

Die Ausbildung der Fadenführungselemente aus Keramik hat dabei den Vorteil, dass dieses Material sehr abriebfest ist und somit die Abnutzungserscheinungen an den Fadenführungselementen minimiert werden können. - Als nachteilig bei diesen bekannten Fingerfadenführern hat sich allerdings erwiesen, dass die aus Keramik bestehenden hohlen Führungselemente, die unmittelbar mit dem Grundkörper des Fadenführers verbunden sind, zwar selbst bei aggressivem Garn keinem nennenswerten Verschleiß unterliegen, dass aber auf Grund der relativ geringen Bruchdehnung von Keramik bei der hochfrequenten Verlegung eines Fadens stets die Gefahr besteht, dass die Fadenführungselemente zum Beispiel in Folge von am Grundkörper auftretenden Biegemomenten leicht abbrechen, bzw. dass bei Fadenführungselementen, bei denen Keramikhülsen auf Stäben aus einem leichten und hochfesten Werkstoff angeordnet sind, die Keramik von den Stäben abplatzt.

- Des Weiteren sind durch die

DE 10 2008 053 261 A1 Fingerfadenführer bekannt, die einen Grundkörper aufweisen, der durch ein Magnesiumdruckgussteil gebildet ist, wobei an das freie Ende des Grundkörpers über biegeelastische Stäbe keramische Fadenführungselemente angeschlossen sind. Das heißt, in entsprechenden Bohrungen des Magnesiumgrundkörpers sind mittels Klebeverbindungen Kohlefaserstäbe befestigt, auf denen, vorzugsweise ebenfalls durch eine Klebeverbindung, jeweils ein keramisches Fadenführungselement befestigt ist.

Durch die Lagerung der keramischen Fadenführungselemente auf biegeelastischen Stäben soll dabei erreicht werden, dass die während der Verlegung des Fadens auftretenden Biegemomente von den biegeelastischen Stäben aufgenommen und dadurch von den keramischen Fadenführungselementen ferngehalten werden. - Die durch die

DE 10 2008 053 261 A1 bekannte Ausbildung von Fingerfadenführern stellt zwar eine deutliche Verbesserung der bislang bekannten Fingerfadenführer dar, jedoch weisen auch diese Fingerfadenführer verschiedene Nachteile auf.

Die Klebeverbindungen im Bereich der Kohlenfaserstäbe bilden beispielsweise mechanische Schwachstellen. Ein weiterer Nachteil dieser bekannten Fingerfadenführer ist des Weiteren die relativ geringe elastische Festigkeit des Magnesiumgrundkörpers quer zur Bewegungsrichtung des Fingerfadenführers. Das heißt, schon geringe Querkräfte führen zu einer bleibenden Verformung des Magnesiumgrundkörpers. - Auch die im Zusammenhang mit dem Fügen der verschiedenen Bauteile bzw. bei der Montage notwendigen mechanischen Bearbeitungen haben sich als relativ kostenintensiv erwiesen.

Um einen ordnungsgemäßen Einbau derartiger Fingerfadenführer zu gewährleisten, muss beispielsweise zunächst jeder der Fingerfadenführer einzeln an sein Antriebsaggregat angepasst werden, wobei der Magnesiumgrundkörper gegebenenfalls durch händisches Richten plastisch verformt wird.

Ausgehend von Fingerfadenführern der vorstehend beschriebenen Gattung liegt der Erfindung die Aufgabe zu Grunde, Fingerfadenführer zu entwickeln, die die beschriebenen Nachteile der bekannten Fingerfadenführer nicht aufweisen und gleichzeitig kostengünstig herstellbar sind. - Diese Aufgabe wird erfindungsgemäß durch einen Fingerfadenführer gelöst, wie er im Anspruch 1 beschrieben ist.

- Vorteilhafte Weiterbildungen der Erfindung sind Gegenstand der Unteransprüche.

- Bei den erfindungsgemäßen Fingerfadenführern, die als Mehrkomponentenbauteile ausgebildet sind, wird das Herstellungsverfahren "Kunststoffspritzen" in vorteilhafter Weise dazu benutzt, um verschiedene Werkstoffe, die jeweils sehr spezifische Materialeigenschaften aufweisen, optimal miteinander zu kombinieren.

Das heißt, der erfindungsgemäße Fingerfadenführer weist einen Basiskörper aus Kunststoff auf, in den sich über die Länge des Basiskörpers hinaus erstreckende Kohlefaserstäbe sowie ein Befestigungs- und Arretierungselement eingegossen sind. - Da das spezifische Gewicht des bei der Herstellung des erfindungsgemäßen Fadenführers entstehenden, als Kunststoffteil ausgebildeten Basiskörpers deutlich unter dem spezifischen Gewicht der bislang bei Fingerfadenführern eingesetzten Magnesiumgrundkörper liegt, ist man bei der Herstellung eines erfindungsgemäßen Fingerfadenführers bezüglich der Länge der zu verwendenden Kohlefaserstäbe relativ frei.

Das heißt, selbst wenn die Kohlefaserstäbe aus Festigkeitsgründen über den Bereich des Basiskörpers des Fingerfadenführers hinaus verlängert sind, kommt es im Vergleich zu den bekannten Fingerfadenführern keinesfalls zu einer Erhöhung des Gesamtträgheitsmoments. - Derartig ausgebildete Fingerfadenführer sind aufgrund der eingegossenen Kohlefaserstäbe sowohl bezüglich der Bewegungsrichtung des Fingerfadenführers, als auch quer zu dieser Bewegungsrichtung sehr biegesteif und formtreu. Das heißt, bei solchen Fingerfadenführern treten plastische Verformungen praktisch nicht auf.

- Die erfindungsgemäßen Fingerfadenführer sind außerdem kostengünstig herstellbar, da bei ihrer Herstellung weder mechanische Bearbeitungen von Fügeflächen notwendig sind, noch irgendwelche, in der Regel relativ aufwendig zu fertigende Klebeverbindungen anfallen.

- Wie in den Ansprüchen 2 bzw. 3 dargelegt, sind die Kohlefaserstäbe, die das stabilisierende Rückgrat der erfindungsgemäßen Fingerfadenführer bilden, entweder als Vollstäbe oder als Hohlstäbe ausgebildet.

Insbesondere mit Kohlefaserstäben, die als Hohlstäbe ausgebildet sind, lassen sich dabei extrem steife und trotzdem sehr massearme Fingerfadenführer herstellen, während Fingerfadenführer, deren Kohlefaserstäbe als Vollstäbe ausgebildet sind, relativ kostengünstig herstellbar sind. - Auch bezüglich des Querschnitts der Kohlefaserstäbe der Fingerfadenführer sind verschiedene Möglichkeiten gegeben.

Gemäß Anspruch 4 können die Kohlefaserstäbe beispielsweise einen runden Querschnitt aufweisen, was eine relativ kostengünstige Ausbildungsvariante darstellt.

Allerdings sind durchaus auch Fingerfadenführer denkbar, bei denen die verwendeten Kohlefaserstäbe zum Beispiel einen elliptischen Querschnitt aufweisen (Anspr.5).

Durch den Einsatz von Kohlefaserstäben mit elliptischem Querschnitt ist beispielsweise auf einfache Weise eine weitere Erhöhung der Biegesteifigkeit des Fingerfadenführers möglich, ohne dass dabei gleichzeitig die Masse und damit das Gesamtträgheitsmoment des Fingerfadenführers vergrößert werden.

Je nach Positionierung der elliptischen Achsen ist dabei sowohl eine Erhöhung der Biegesteifigkeit in Bewegungsrichtung des Fingerfadenführers oder quer zur Bewegungsrichtung möglich. - Wie im Anspruch 6 dargelegt, ist in vorteilhafter Ausführungsform des Weiteren vorgesehen, dass die in den Basiskörper eingegossenen Kohlefaserstäbe auf ihren den Basiskörper überragenden Abschnitten jeweils mit einem abriebfesten Schutzmittel ausgestattet sind.

- Als abriebfestes Schutzmittel können dabei, wie im Anspruch 7 beschrieben, beispielsweise oxydkeramische Röhrchen zum Einsatz kommen, die bei der Herstellung des Fingerfadenführers teilweise mit in den Kunststoff-Basiskörper eingegossen werden, so dass keine Klebverbindungen notwendig sind.

- Anstelle derartiger, hochabriebfester oxydkeramischer Röhrchen können allerdings auch, wie im Anspruch 8 dargelegt, verchromte Stahlröhrchen zum Einsatz kommen.

Auch solche verchromten Stahlröhrchen, die relativ stoßunempfindlich sind, werden dabei vorzugsweise wenigstens teilweise mit in den Basiskörper eingegossen. - Gemäß Anspruch 9 ist in vorteilhafter Ausführungsform außerdem vorgesehen, dass die abriebfesten Schutzmittel zusätzlich durch halbkreisförmig ausgebildete Anschlagstützen aus Kunststoff fixiert werden, die beim Kunststoffspritzprozess mit erstellt werden. Das heißt, die Anschlagstützen sind Bestandteil des Basiskörpers und stellen ein zusätzliches Befestigungsmittel der abriebfesten Schutzmittel auf den Kohlefaserstäben dar.

- Wie in den Ansprüchen 10 und 11 beschrieben, weist das in den Basiskörper eingegossene Befestigungs- und Arretierungselement eine zentrale Lagerhülse für die Motorwelle der Antriebseinrichtung, hülsenartige Ansätze zum Positionieren von Befestigungsmitteln sowie mehrere Gusswiderlager auf.

Einer der hülsenartigen Ansätze verfügt dabei über ein Innengewinde, mittels dessen ein Anschlagmittel definiert positionierbar ist.

Das Anschlagmittel ermöglicht auf einfache Weise eine exakte Ausrichtung des Fingerfadenführers auf der Motorwelle, während die Gusswiderlager sicherstellen, dass das Befestigungs- und Arretierungselement beim Eingießen zuverlässig im Basiskörper des Fingerfadenführers festgelegt wird. - Wie im Anspruch 12 beschrieben, ist der Basiskörper des Fingerfadenführers des Weiteren mit einem Gleitelement ausgestattet, das während des Spulprozesses mit einer vorzugsweise an der Antriebseinrichtung angeordneten Gleitführung korrespondiert. Das heißt, sollte der Fingerfadenführer während des Spulvorganges ins Schwingen kommen, legt sich das Gleitelement an der zugehörigen Gleitführung an, was sofort zu einer Beruhigung des Fingerfadenführers führt.

- Das Gleitelement ist in vorteilhafter Ausführungsform, wie in Anspruch 13 beschrieben, auswechselbar am Basiskörper des Fingerfadenführers festgelegt. Das heißt, im Bedarfsfall kann das Gleitelement problemlos gegen ein neues Gleitelement ausgetauscht werden.

- Weitere Einzelheiten der Erfindung sind einem nachfolgend anhand der Zeichnungen erläuterten Ausführungsbeispiel entnehmbar.

- Es zeigt:

- Fig. 1

- in Seitenansicht eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine, mit einer Fadenchangiereinrichtung, die einen erfindungsgemäßen Fingerfadenführer aufweist,

- Fig. 2

- eine perspektivische Vorderansicht auf eine mit einem erfindungsgemäßen Fingerfadenführer ausgestattete Fadenchangiereinrichtung,

- Fig. 3

- eine Vorderansicht auf einen Fingerfadenführer gemäß Stand der Technik,

- Fig. 4

- eine Vorderansicht eines erfindungsgemäßen Fingerfadenführers,

- Fig. 5A

- eine Draufsicht auf ein in einen erfindungsgemäßen Fingerfadenführer angegossenes Befestigungs- und Arretierungselement,

- Fig. 5B

- eine Ansicht gemäß Schnitt V-V der

Fig.5A , - Fig. 6

- eine Draufsicht auf einen erfindungsgemäßen Fingerfadenführer gemäß Schnitt VI-VI der

Fig.4 . - In

Figur 1 ist schematisch in Seitenansicht eine Arbeitsstelle 2 einer Kreuzspulen herstellenden Textilmaschine 1, im vorliegenden Fall eines sogenannten Kreuzspulautomaten, dargestellt. Solche Kreuzspulautomaten 1 weisen, wie bekannt, zwischen ihren (nicht dargestellten) Endgestellen jeweils eine Vielzahl solcher baugleicher Arbeitsstellen 2 auf. - Auf diesen Arbeitsstellen 2 werden, wie ebenfalls bekannt und daher nicht näher erläutert, die auf einer Ringspinnmaschine produzierten Spinnkopse 3 zu großvolumigen Kreuzspulen 5 umgespult, die nach ihrer Fertigstellung mittels eines (nicht dargestellten) Serviceaggregates, beispielsweise eines Kreuzspulenwechslers, auf eine maschinenlange Kreuzspulentransporteinrichtung 7 übergeben und anschließend zu einer maschinenendseitig angeordneten Spulenverladestation oder dergleichen transportiert werden.

- Solche Kreuzspulautomaten 1 weisen außerdem oft eine Logistikeinrichtung in Form eines Spulen- und Hülsentransportsystems 6 auf. In diesem Spulen- und Hülsentransportsystem 6 laufen, auf Transporttellern 11, die Spinnkopse 3 beziehungsweise Leerhülsen um.

Von dem Spulen- und Hülsentransportsystem 6 sind inFig.1 lediglich die Kopszuführstrecke 24, die reversierend antreibbare Speicherstrecke 25, eine der zu den Spulstellen 2 führenden Quertransportstrecken 26 sowie die Hülsenrückführstrecke 27 dargestellt. - Die einzelnen Spulstellen 2 verfügen des Weiteren jeweils über verschiedene Einrichtungen, die einen ordnungsgemäßen Betrieb derartiger Arbeitsstellen gewährleisten.

Eine dieser Einrichtungen ist beispielsweise die mit der Bezugszahl 4 gekennzeichnete Spulvorrichtung, die einen um eine Schwenkachse 12 beweglich gelagerten Spulenrahmen 8 aufweist.

Im vorliegenden Fall liegt die Kreuzspule 5 während des Spulprozesses mit ihrer Oberfläche auf einer Spulenantriebswalze 9 auf und wird von dieser über Reibschluss mitgenommen. - In alternativer Ausführungsform kann der Antrieb der Kreuzspule aber auch über eine drehzahlregelbare Antriebseinrichtung, vorzugsweise einen elektronisch kommutierbaren Gleichstrommotor, erfolgen, die direkt am Spulenrahmen 8 angeordnet, beziehungsweise in den Spulenrahmen 8 integriert ist.

- Die Changierung des während des Spulprozesses auf die Kreuzspule 5 auflaufenden Fadens 16 erfolgt durch eine Fadenchangiereinrichtung 10.

Eine solche in derFig.1 nur schematisch angedeutete Fadenchangiereinrichtung 10 verfügt über einen Fingerfadenführer 13, der, wie insbesondere ausFig. 2 ersichtlich, durch einen elektromotorischen Antrieb 14 beaufschlagt, den Faden 16 zwischen den Stirnseiten der Kreuzspule 5 traversiert.

Wie inFig.2 des Weiteren dargestellt, weist der Antrieb 14 eine Motorwelle 33 auf, auf der der fingerartig ausgebildete Fadenführer 13 drehfest angeordnet ist.

Der Antrieb 14 ist seinerseits über Steuerleitungen 15 mit einer arbeitsstelleneigenen Steuereinrichtung 28 verbunden. - Die Arbeitsstellen 2 verfügen außerdem jeweils über einen Unterfadensensor 40, einen Fadenreiniger 22, eine im Bereich eines Fadenreinigers 22 angeordnete Fadenschneideinrichtung 23 sowie über einen Fadenzugkraftsensor 20, die über Signal- bzw. Steuerleitungen 41, 29, 30, 21 an die arbeitsstelleneigene Steuereinrichtung 28 angeschlossen sind.

Jede der Arbeitsstellen 2 weist auch, wie üblich, eine Saugdüse 35, ein so genanntes Greiferrohr 37 und eine pneumatische Fadenspleißeinrichtung 36 auf. - Die

Fig. 2 zeigt in perspektivischer Vorderansicht eine an einer Arbeitsstelle 2 einer Kreuzspulen herstellenden Textilmaschine 1 angeordnete Fadenchangiereinrichtung 10.

Wie angedeutet, weist eine solche Arbeitsstelle 2 ein mit einer Eingabeeinrichtung 32 ausgestattetes Spulstellengehäuse 31 auf, das unter anderem die arbeitsstelleneigene Steuereinrichtung 28 aufnimmt. Am Spulstellengehäuse 31 ist außerdem die Spulvorrichtung 4 festgelegt, die im Wesentlichen aus dem Spulenahmen 8 zum Haltern einer Kreuzspulenhülse 18, der Spulenantriebswalze 9 sowie der Fadenchangiereinrichtung 10 zum Traversieren eines auf die Kreuzspule 5 auflaufenden Fadens besteht.

Die Fadenchangiereinrichtung 10 weist dabei einen erfindungsgemäßen Fingerfadenführer 13 auf, dessen reversierbarer Antrieb 14, wie vorstehend bereits beschrieben, über eine Steuerleitung 15 mit der arbeitsstelleneigenen Steuereinrichtung 28 verbunden ist.

Der Fingerfadenführer 13 ist über die Steuereinrichtung 28 definiert ansteuerbar, so dass während des Spulprozesses unter anderem die Fadenverlegegeschwindigkeit exakt einstellbar ist. - Die

Fig. 3 zeigt einen Fadenführer, wie er aus dem Stand der Technik bekannt ist. Der Fadenführer 13 weist einen finger- oder zeigerförmig ausgebildeten Basiskörper 17 auf, der aus einem Magnesiumdruckgussteil besteht. Wie ersichtlich, verjüngt sich der Basiskörper 17 zu seinem freien Ende hin, während das breitere Ende des Fingerfadenführers 13 über eine Aufnahmebohrung verfügt, über die der Fingerfadenführer 13 an die Motorwelle eines inFig.3 nicht dargestellten einzelmotorischen Antriebes anschließbar ist.

An seinem freien, schmaleren Ende weist der Basiskörper 17 zwei Aufnahmebohrungen auf, in denen jeweils ein biegeelastischer Stab 38 bzw. 39, der seinerseits jeweils mit einem keramischen Fadenführungselement 42 bzw. 43 ausgestattet ist, festgelegt ist.

Sowohl die biegeelastischen Stäbe 38, 39, die vorzugsweise aus einem Kohlefaserverbundwerkstoff, beispielsweise Carbon, bestehen, als auch die als zylindrische Hohlkörper aus Keramik ausgebildeten Führungselemente 42, 43 sind dabei über Klebeverbindungen befestigt. - Die

Fig. 4 zeigt einen erfindungsgemäßen Fingerfadenführer 13, das heißt, einen Fadenführer mit einem aus einem Kunststoff bestehenden Basiskörper 17, in den Kohlefaserstäbe 44, 45 sowie ein Befestigungs- und Arretierungselement 19 eingegossen sind. Die Kohlefaserstäbe 44, 45 sind dabei wesentlich länger ausgebildet als der sie aufnehmende Kunststoff-Basiskörper 17. Das heißt, die Kohlefaserstäbe 44, 45 überragen den Basiskörper 17 sowohl im Bereich des freien, schmalen Endes des Basiskörper 17, als auch im Bereich seiner Motorwellenaufnahme.

Die Kohlefaserstäbe 44, 45 sind in ihrem den Basiskörper 17 überragenden Bereich jeweils mit einem verschleißfesten Schutzmittel, zum Beispiel mit oxydkeramischen Röhrchen 42, 43 oder mit verchromten Stahlröhrchen, ausgestattet.

Die Schutzmittel sind dabei, zumindest teilweise, ebenfalls mit in den Basiskörper 17 eingegossen und somit sicher auf den Kohlefaserstäben 44, 45 festgelegt.

Besonders vorteilhaft sind in diesem Zusammenhang halbkreisförmig ausgebildete Anlagestützen 46, 47, die zum Beispiel die oxydkeramischen Röhrchen 42, 43 an deren unterem Ende fixieren. Das ebenfalls in den Basiskörper 17 eingegossene Befestigungsund Arretierungselement 19 besteht, wie insbesondere ausfig.5A ersichtlich, aus einer zentralen Lagerhülse 48 für die Motorwelle 33 der Antriebseinrichtung 14, hülsenartigen Ansätzen 49A, 49B, 49C zum Positionieren von (nicht dargestellten) Befestigungsmitteln sowie mehreren Gusswiderlagern 50.

Der hülsenartige Ansatz 49A weist dabei ein Innengewinde 54 auf, mittels dessen ein Anschlagmittel 51 positionierbar ist, über das eine exakte Ausrichtung des Fingerfadenführers 13 auf der Motorwelle 33 realisierbar ist.

Das heißt, mittels des Anschlagmittels 51 kann der Fingerfadenführer 13 so positioniert werden, dass ein am Basiskörper 17 angeordnetes Gleitelement 52 mit geringem Abstand vor einer am Antrieb 14 befestigten Gleitführung 53 angeordnet ist und in Zusammenarbeit mit der Gleitführung 53 eventuell auftretende Schwingungen dämpft.

Claims (13)

- Fingerfadenführer für eine Fadenchangiereinrichtung einer Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine, der über einen länglichen Basiskörper verfügt, welcher über eine Aufnahmeöffnung an eine reversierbare Antriebseinrichtung anschließbar ist und an seinem freien Ende abriebfeste Fadenführungselemente aufweist, die während des Spulbetriebes einen auf die Oberfläche einer Kreuzspule auflaufenden Faden traversieren,

dadurch gekennzeichnet,

dass der Fingerfadenführer (13) als Mehrkomponentenbauteil ausgebildet ist und einen Basiskörper (17) aus Kunststoff aufweist, in den sich über die Länge des Basiskörpers (17) hinaus erstreckende Kohlefaserstäbe (44, 45) sowie ein Befestigungs- und Arretierungselement (19) eingegossen sind. - Fingerfadenführer nach Anspruch 1, dadurch gekennzeichnet, dass die Kohlefaserstäbe (44, 45) als Vollstäbe ausgebildet sind.

- Fingerfadenführer nach Anspruch 1, dadurch gekennzeichnet, dass die Kohlefaserstäbe (44, 45) als Hohlstäbe ausgebildet sind.

- Fingerfadenführer nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass die Kohlefaserstäbe (44, 45) einen runden Querschnitt aufweisen.

- Fingerfadenführer nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass die Kohlefaserstäbe (44, 45) einen elliptischen Querschnitt aufweisen.

- Fingerfadenführer nach Anspruch 1, dadurch gekennzeichnet, dass die Kohlefaserstäbe (44, 45) auf ihren den Basiskörper (17) überragenden Abschnitten jeweils mit einem abriebfesten Schutzmittel (42, 43) ausgestattet sind.

- Fingerfadenführer nach Anspruch 6, dadurch gekennzeichnet, dass die abriebfesten Schutzmittel (42, 43) oxydkeramische Röhrchen sind, die teilweise mit in den Basiskörper (17) eingegossen sind.

- Fingerfadenführer nach Anspruch 6, dadurch gekennzeichnet, dass die abriebfesten Schutzmittel (42, 43) verchromte Stahlröhrchen sind, die teilweise mit in den Basiskörper (17) eingegossen sind.

- Fingerfadenführer nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass die abriebfesten Schutzmittel (42, 43) durch halbkreisförmig ausgebildete Anschlagstützen (46, 47) des Basiskörpers (17) zusätzlich fixiert werden.

- Fingerfadenführer nach Anspruch 1, dadurch gekennzeichnet, dass das Befestigungs- und Arretierungselement (19) eine zentrale Lagerhülse (48) für die Motorwelle (33) einer Antriebseinrichtung (14), hülsenartige Ansätze (49A, 49B, 49C) zum Positionieren von Befestigungsmitteln sowie mehrere Gusswiderlager (50) aufweist.

- Fingerfadenführer nach Anspruch 10, dadurch gekennzeichnet, dass wenigstens einer der hülsenartigen Ansätze (49A) über ein Innengewinde (54) verfügt, mittels dessen ein Anschlagmittel (51) positionierbar ist.

- Fingerfadenführer nach Anspruch 1, dadurch gekennzeichnet, dass der Basiskörper (17) mit einem Gleitelement (52) ausgestattet ist, das während des Spulprozesses mit einer beispielsweise an der Antriebseinrichtung (14) angeordneten Gleitführung (53) korrespondiert.

- Fingerfadenführer nach Anspruch 12, dadurch gekennzeichnet, dass das Gleitelement (52) auswechselbar am Basiskörper (17) des Fingerfadenführers (13) festgelegt ist.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102011105553A DE102011105553A1 (de) | 2011-06-25 | 2011-06-25 | Fingerfadenführer |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE102011105553 Previously-Filed-Application | 2011-06-25 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2537787A1 EP2537787A1 (de) | 2012-12-26 |

| EP2537787B1 true EP2537787B1 (de) | 2014-06-04 |

Family

ID=46396966

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20120004379 Not-in-force EP2537787B1 (de) | 2011-06-25 | 2012-06-09 | Fingerfadenführer |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP2537787B1 (de) |

| JP (1) | JP5930301B2 (de) |

| CN (1) | CN102837991B (de) |

| DE (1) | DE102011105553A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102016009062A1 (de) | 2016-07-26 | 2018-02-01 | Saurer Germany Gmbh & Co. Kg | Fadenchangiereinrichtung umfassend einen elektromotorischen Antrieb und einen Fingerfadenführer |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016037354A (ja) * | 2014-08-07 | 2016-03-22 | 村田機械株式会社 | トラバースアーム及び糸巻取機 |

| JP2017065898A (ja) * | 2015-09-30 | 2017-04-06 | 村田機械株式会社 | 糸掛け部材、糸貯留装置、及び糸巻取機 |

| CN111942960A (zh) * | 2019-05-15 | 2020-11-17 | 苏州英迈杰机械有限公司 | 一种新型精密拨叉装置 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH693094A5 (de) | 1998-10-28 | 2003-02-28 | Rieter Ag Maschf | Changieraggregat. |

| CH693337A5 (de) * | 1999-06-16 | 2003-06-13 | Rieter Ag Maschf | Fadenchangierarm. |

| JP2005015226A (ja) * | 2003-06-02 | 2005-01-20 | Toray Ind Inc | 糸条巻取用羽根トラバース装置およびその製造方法ならびにそれを用いた合成繊維の製糸方法 |

| CN2756659Y (zh) * | 2004-12-17 | 2006-02-08 | 江苏宏源纺机股份有限公司 | 导丝器结合件 |

| FR2888226B1 (fr) * | 2005-07-11 | 2007-12-14 | Rieter Textile Machinery Fr | Dispositif de va-et-vient a bras oscillant |

| DE102005059028A1 (de) | 2005-12-10 | 2007-06-14 | Saurer Gmbh & Co. Kg | Fadenführer |

| DE102006057407A1 (de) * | 2006-12-04 | 2008-06-05 | Oerlikon Textile Gmbh & Co. Kg | Fadenchangiervorrichtung für eine Spuleinrichtung einer Kreuzspulen herstellenden Textilmaschine |

| DE102008053261A1 (de) | 2008-10-25 | 2010-04-29 | Oerlikon Textile Gmbh & Co. Kg | Fadenführer |

| JP5229565B2 (ja) * | 2008-12-10 | 2013-07-03 | 村田機械株式会社 | トラバースアーム及びこのトラバースアームを備える糸巻取機 |

-

2011

- 2011-06-25 DE DE102011105553A patent/DE102011105553A1/de not_active Withdrawn

-

2012

- 2012-06-09 EP EP20120004379 patent/EP2537787B1/de not_active Not-in-force

- 2012-06-21 CN CN201210269077.XA patent/CN102837991B/zh active Active

- 2012-06-25 JP JP2012142426A patent/JP5930301B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102016009062A1 (de) | 2016-07-26 | 2018-02-01 | Saurer Germany Gmbh & Co. Kg | Fadenchangiereinrichtung umfassend einen elektromotorischen Antrieb und einen Fingerfadenführer |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102837991B (zh) | 2017-04-12 |

| JP5930301B2 (ja) | 2016-06-08 |

| JP2013006702A (ja) | 2013-01-10 |

| EP2537787A1 (de) | 2012-12-26 |

| DE102011105553A1 (de) | 2012-12-27 |

| CN102837991A (zh) | 2012-12-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2537787B1 (de) | Fingerfadenführer | |

| EP3268173B1 (de) | Schneideinheit mit einer klinge zum trennen zumindest einer faser, insbesondere zur herstellung von faservorformlingen | |

| DE1916580A1 (de) | Aufwickelvorrichtung | |

| EP2066577B1 (de) | Saugdüse für eine arbeitsstelle einer kreuzspulen herstellenden textilmaschine | |

| EP2251292B1 (de) | Paraffiniereinrichtung für eine Kreuzspulen herstellende Textilmaschine | |

| EP2420466B1 (de) | Verfahren zum Betreiben einer Arbeitsstelle eines Kreuzspulautomaten | |

| DE102006018838B4 (de) | Paraffiniereinrichtung für eine Kreuzspulen herstellende Textilmaschine | |

| DE102006004894B4 (de) | Hilfsfadenführer zum Changieren eines laufenden Fadens im Bereich einer Fadenabzugseinrichtung einer Kreuzspulen herstellenden Textilmaschine | |

| EP1971545B1 (de) | Fadenspleissvorrichtung für eine kreuzspulen herstellende textilmaschine | |

| DE102007041696B4 (de) | Changiereinrichtung | |

| DE4238475C2 (de) | Fadenführerstange für eine Kreuzspulen herstellende Maschine | |

| DE10332399A1 (de) | Energiespeicher für einen Fingerfadenführer einer Kreuzspulen herstellenden Textilmaschine | |

| EP1728748A1 (de) | Fadenchangiervorrichtung für eine Spuleinrichtung einer Kreuzspulen herstellenden Textilmaschine | |

| EP1708946B1 (de) | Fadenchangiereinrichtung für eine spulvorrichtung einer kreuzspulen herstellenden textilmaschine | |

| EP1954617B1 (de) | Saugluftdüse für eine textilmaschine | |

| EP3149229B1 (de) | Spinnereivorbereitungsmaschine | |

| EP1702876B1 (de) | Fadenchangiervorrichtung für eine Spuleinrichtung einer Kreuzspulen herstellenden Textilmaschine | |

| DE202008014781U1 (de) | Wickelmaschine zur gleichzeitigen Wicklung mehrerer Spulen | |

| EP2537788B1 (de) | Fadenführungselement für einen Fingerfadenführer | |

| EP2107028A2 (de) | Vorbereitungseinrichtung für Spinnkopse | |

| WO2008003377A1 (de) | Spindel für ein bewegungsgetriebe | |

| DE202007012066U1 (de) | Coregarn-Einrichtung und Spulenseparator | |

| EP1982943B1 (de) | Spulvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| DE102009017857A1 (de) | Fadenchangiereinrichtung | |

| DE102017104105A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle eines Kreuzspulautomaten |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| 17P | Request for examination filed |

Effective date: 20130626 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SAURER GERMANY GMBH & CO. KG |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B65H 54/28 20060101ALI20140114BHEP Ipc: B65H 57/00 20060101ALI20140114BHEP Ipc: B65H 57/24 20060101AFI20140114BHEP |

|

| INTG | Intention to grant announced |

Effective date: 20140204 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 670962 Country of ref document: AT Kind code of ref document: T Effective date: 20140615 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502012000793 Country of ref document: DE Effective date: 20140717 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: VDEP Effective date: 20140604 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140905 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140904 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20141006 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20141004 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502012000793 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140609 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20150407 |

|

| 26N | No opposition filed |

Effective date: 20150305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140804 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502012000793 Country of ref document: DE Effective date: 20150305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20120609 Ref country code: BE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140630 Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140609 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20160609 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160609 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 670962 Country of ref document: AT Kind code of ref document: T Effective date: 20170609 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 502012000793 Country of ref document: DE Owner name: SAURER SPINNING SOLUTIONS GMBH & CO. KG, DE Free format text: FORMER OWNER: SAURER GERMANY GMBH & CO. KG, 42897 REMSCHEID, DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140604 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170609 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: TR Payment date: 20190530 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20190627 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20190701 Year of fee payment: 8 Ref country code: IT Payment date: 20190628 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CZ Payment date: 20200526 Year of fee payment: 9 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502012000793 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200630 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20210101 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200609 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20210609 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200609 |