EP2194202A2 - Verfahren zur Herstellung eines Raummoduls - Google Patents

Verfahren zur Herstellung eines Raummoduls Download PDFInfo

- Publication number

- EP2194202A2 EP2194202A2 EP09177517A EP09177517A EP2194202A2 EP 2194202 A2 EP2194202 A2 EP 2194202A2 EP 09177517 A EP09177517 A EP 09177517A EP 09177517 A EP09177517 A EP 09177517A EP 2194202 A2 EP2194202 A2 EP 2194202A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- frame

- node elements

- carrier

- module

- connection

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B1/00—Constructions in general; Structures which are not restricted either to walls, e.g. partitions, or floors or ceilings or roofs

- E04B1/348—Structures composed of units comprising at least considerable parts of two sides of a room, e.g. box-like or cell-like units closed or in skeleton form

- E04B1/34815—Elements not integrated in a skeleton

- E04B1/34838—Elements not integrated in a skeleton the supporting structure consisting of wood

Definitions

- a high level of prefabrication is provided by modular room systems in which a building is composed of several container-type room modules.

- the room modules are known, which are prefabricated in timber frame construction and assembled on site at the construction site into a building.

- the gauges 102, 103 may be equipped with further node elements which, like the corner nodes, are horizontally arranged and whose position corresponds to the location of the nodes in a ceiling slab and a floor slab of a finished room module to which the wall elements to be manufactured are to be connected. In this case, then intermediate carrier between the node elements are fitted and bolted to the node elements.

- a wall element 117, 118 can then in principle be the same as it is for a floor or ceiling plate with respect to the Figures 1c to 1g is described.

- the side supports 15, 16, 17, 19, 20, 21 between the corner points of a floor or ceiling plate 115, 116 - preferably edge strips between the ends of the connection carrier and optionally the intermediate carrier fitted, which frame the space between the carriers .

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Joining Of Building Structures In Genera (AREA)

- Panels For Use In Building Construction (AREA)

- Automatic Assembly (AREA)

Abstract

a. Festlegen von Eckpunkten eines ersten Rahmens, indem Knotenelemente mit einer Lehre im Raum fixiert werden;

b. Einsetzen von Seitenträgern zwischen die Knotenelemente, um den ersten Rahmen zu erzeugen;

c. Aussteifen des erzeugten Rahmens;

d. Erzeugen eines zweiten Rahmens mit den Schritten a) bis c);

e. Montieren des zweiten Rahmens in einer gegenüber dem ersten Rahmen genau definierten Position, dabei Verbinden der entsprechenden Knotenpunkte des ersten und des zweiten Rahmens über Verbindungsträger; und

f. Aussteifen des erzeugten Raummoduls in mindestens einer weiteren Ebene.

Description

- Die Erfindung betrifft ein Verfahren zum Herstellen eines Raummoduls eines modularen Raumsystems.

- Das Bestreben ist groß, den Vorfertigungsgrad einzelner Baukomponenten für den Bau von Gebäuden immer weiter zu erhöhen. Damit kann zum einen die für die Errichtung eines Gebäudes notwendige Bauzeit deutlich verkürzt werden. Außerdem lassen sich meist die Baukosten durch eine erhöhte Automatisation der Fertigung der vorzufertigenden Baukomponenten reduzieren.

- Einen hohen Vorfertigungsgrad haben modulare Raumsysteme, bei denen ein Gebäude aus mehreren containerartigen Raummodulen zusammengesetzt werden. Es sind die Raummodule bekannt, die in Holzständerbauweise vorgefertigt und vor Ort auf der Baustelle zu einem Gebäude zusammengesetzt werden. Dabei besteht regelmäßig das Problem, dass die einzelnen Raummodule nicht ausreichend maßgenau gefertigt sind, so dass beim Zusammensetzen Maßungenauigkeiten mit großem Aufwand ausgeglichen werden müssen. Das Problem wird umso größer, je mehr Raummodule zusammengesetzt werden, da die Maßungenauigkeit eines Raummoduls die Position eines weiteren, daran angeschlossenen Raummoduls und damit die Position aller weiteren damit verbundenen Raummodule beeinflusst.

- Der vorliegenden Erfindung liegt die Aufgabe zu Grunde, ein Verfahren zur Herstellung eines Raummoduls zur Verfügung zu stellen, mit dem ein Gebäude aus vorgefertigten Raummodulen eines modularen Raumsystems problemlos zusammengesetzt werden kann, wobei die Raummodule wiederverwendbar sind und wiederholt auch mit anderen Raummodulen des modularen Raumsystems zusammengesetzt werden können.

- Diese Aufgabe wird gelöst mit einem Verfahren zum Herstellen eines ersten Raummoduls eines modularen Raumsystems mit den folgenden Schritten:

- a. Festlegen von Eckpunkten eines ersten Rahmens, indem Knotenelemente mit einer Lehre im Raum fixiert werden;

- b. Einsetzen von Seitenträgern zwischen die Knotenelemente, um den ersten Rahmen zu erzeugen;

- c. Aussteifen des erzeugten Rahmens;

- d. Erzeugen eines zweiten Rahmens mit den Schritten a. bis c.;

- e. Montieren des zweiten Rahmens in einer gegenüber dem ersten Rahmen genau definierten Position, dabei Verbinden der entsprechenden Knotenelemente des ersten und des zweiten Rahmens über Verbindungsträger; und

- f. Aussteifen des mit den Schritten a. bis e. erzeugten ersten Raummoduls in mindestens einer weiteren Ebene.

- Unter einem Raummodul wird hier und im Folgenden ein Modul verstanden, das mit anderen Raummodulen, die auf dem gleichen Modulraumsystem basieren, zu einem Gebäude zusammengesetzt werden kann.

- Unter einem Rahmen wird hier und im Folgenden ein mehreckiger, insbesondere viereckiger Rahmen verstanden, wobei sich das erfindungsgemäße Verfahren aber ebenso gut für drei-, fünf- oder vieleckige Rahmen eignet. Der erste und der zweite Rahmen sind an gegenüberliegenden Seiten des Raummoduls angeordnet.

- Als Knotenelement wird ein solches verstanden, das geeignet ist, mindestens zwei Träger miteinander zu verbinden. Hierfür kann das Knotenelement beispielsweise als Hohlkörper mit Anlageflächen für Träger ausgebildet sein und insbesondere mehrere Öffnungen zur Aufnahme von Gewindestangen oder Schrauben zur Befestigung eines Trägers am Knotenelement aufweisen. Einige oder alle Öffnungen eines solchen Knotenelements können auch mit einem Gewinde versehen sein. Alternativ oder in Ergänzung hierzu kann das Knotenelement auch mit Beschlägen versehen sein, die mit Beschlägen an den Stirnseiten der zu verbindenden Träger zusammenwirken und eine feste Verbindung zwischen Knotenelement und Träger gewährleisten.

- Im Nachfolgenden wird begrifflich nicht zwischen Trägern und Stützen unterschieden, es wird für beides einheitlich der Begriff Träger verwendet, da das nachfolgend beschriebene Herstellungsverfahren grundsätzlich unabhängig davon ist, ob das mit Träger bezeichnete Bauelement in axialer Richtung oder quer dazu Kräfte aufnimmt.

- Unter Aussteifen in mindestens einer weiteren Ebene im Sinne des Anspruchs 1 wird hier und im Folgenden das Aussteifen in einer Ebene verstanden, die die Ebenen, in denen der erste und der zweite Rahmen liegen, schneidet. Die mindestens eine weitere Ebene kann insbesondere eine solche sein, in denen zwischen den Rahmen angeordnete Verbindungsträger liegen.

- Der Grundgedanke der Erfindung liegt darin, die Knotenelemente einer Ebene eines Raummoduls mit einer Lehre so genau im Raum zueinander anzuordnen, dass sie ebenso zueinander angeordnet sind wie die eines zweiten Raummoduls, dessen Knotenpunkte mit der gleichen Lehre zueinander positioniert worden sind. Damit ist sichergestellt, dass die Knotenpunkte zweier aneinander anliegender Rahmen benachbarter Raummodule genau übereinander bzw. aneinander anliegen, so dass sie einfach und ohne weitere Maßnahmen zum Ausgleich von Fertigungstoleranzen miteinander verbunden, beispielsweise miteinander verschraubt, werden können.

- Bei üblichen vorbekannten Herstellungsverfahren werden die Einzelteile eines Raummoduls, z. B. Flächenelemente oder Stäbe, mit möglichst geringen Fertigungstoleranzen vorgefertigt und nacheinander Stück für Stück miteinander verbunden, ohne dass die Position der Eckpunkte des Raummoduls im Vorhinein definiert ist. Dabei ist es selbst bei Einhalten der Fertigungstoleranzen für die einzelnen Träger nicht möglich, die Anordnung der Eckpunkte des Raummoduls exakt festzulegen, da die gemäß der Norm ISO 1803, Teil 3 , aus 2008 erlaubten Maßtoleranzen für Bauelemente bei 12 mm und mehr liegen und sich etwaige Maßabweichungen von Bauelement zu Bauelement addieren.

- Im Vergleich dazu werden beim erfindungsgemäßen Verfahren die Eckpunkte des Modulraums zumindest ebenenweise bereits im Vorhinein durch eine Lehre festgelegt. Dadurch kommt es auf eine Maßhaltigkeit der vorgefertigten Träger nicht mehr an, da die Träger beim Einpassen zwischen die Knotenelemente so verkürzt oder deren Länge durch die Verwendung von Distanzstücken verlängert werden können, dass ihre Länge genau dem lichten Abstand zwischen zwei zu verbindenden Knotenelementen entspricht. Insofern kommt es insbesondere auch nicht zwingend auf eine Maßhaltigkeit der Außenmaße der Knotenelemente an.

- Die Eckpunkte spielen bei der genauen Anordnung der Knotenelemente eine besondere Rolle, da durch deren exakte Anordnung die Längen der Seitenkanten des Rahmens und der Winkel der Seitenkanten zueinander genau definiert sind. Deshalb ist es wichtig, zunächst die Eckpunkte festzulegen, und erst dann die Länge der Seitenträger zwischen den Eckpunkten so anzupassen, dass sie genau zwischen die Knotenelemente eingepasst werden können. Man wird hierzu vorzugsweise zunächst die Eckpunkte auf der Lehre festlegen und erst dann die Seitenträger dazwischen einsetzen. Dies ist aber nicht zwingend notwendig. Wenn ein oder mehrere Seitenträger auf Untermaß zugeschnitten sind, können sie lose mit Knotenelementen verbunden werden und dann zusammen mit den Knotenelementen auf die Lehre aufgesetzt werden, bevor die Länge der Seitenträger an den lichten Abstand zwischen den Knotenpunkten angepasst wird und sie danach fest mit den Knotenelementen verbunden werden.

- Nachdem die Seitenträger eines Rahmens an den Knotenelementen befestigt sind, wird der Rahmen ausgesteift, damit er seine Form beibehält. Dies kann beispielsweise über in den Rahmen eingesetzte Streben erfolgen, die beispielsweise zusammen mit Teilen zweier benachbarter, über Eck zusammenstehender Seitenträger ein Dreieck bilden. Ebenso kann der Rahmen über eine einseitige oder eine zweiseitige Beplankung ausgesteift werden. Ein weiteres Beispiel für eine Aussteifung besteht darin, in den Rahmen druckfeste, gedämmte Elemente so einzulegen, dass der lichte Raum zwischen den Trägern vollständig ausgefüllt ist.

- Natürlich können zwischen den Knotenelementen an den Eckpunkten auch weitere Knotenelemente vorgesehen und über die gleiche Lehre oder eine damit zusammenwirkende Lehre genau positioniert werden. Auch hier bringt eine exakte Positionierung den Vorteil, dass die Knotenelemente benachbarter Raummodule genau aufeinander sitzen, wenn die Raummodule aneinander bzw. aufeinander gesetzt werden. In diesem Fall werden die Seitenträger zwischen benachbarte Knotenpunkte eingepasst.

- Wie bereits zuvor erwähnt, wird die Länge eines Trägers bei Bedarf an den lichten Abstand zwischen zwei zu verbindenden Knotenelemente angepasst. Dies kann beispielsweise dadurch erfolgen, dass Distanzstücke in eine nach dem Einsetzen des Trägers verbleibende Lücke eingepasst werden, oder durch Abschneiden einer Überlänge. Als Distanzstücke kommen beispielsweise auf Maß geschnittene Holzelemente in Betracht, die insbesondere den gleichen Querschnitt wie der Träger haben. Es können aber ebenso eine oder mehrere Metallscheiben, Kunststoffscheiben oder dergleichen mit entsprechender geeigneter Dicke als Distanzstücke verwendet werden. Das Abschneiden einer Überlänge erfolgt sinnvoller weise an einer mit einem Gewinde versehenen Stirnseite des Trägers, insbesondere nicht an einer mit einer Gewindestange versehenen Stirnseite des Trägers.

- Auch wenn bereits dann ein wesentlicher Vorteil bezüglich des Einhaltens von exakten Maßtoleranzen erzielt wird, wenn die Eckpunkte zweier gegenüberliegender Rahmen eines Raummoduls, beispielsweise die Rahmen für den Boden und die Decke des Raummoduls, innerhalb des jeweiligen Rahmens genau definiert sind, ist es von erheblichem zusätzlichen Vorteil, wenn auch die Eckpunkte beider Rahmen genau zueinander positioniert sind.

- Eine bevorzugte Verfahrensweise hierfür ist, Verbindungsträger, die die beiden Rahmen miteinander verbinden sollen, an den Knotenelementen des ersten der beiden Rahmen so zu befestigen, auszurichten und anzupassen, dass die freien Endpunkte der Träger in der für den zweiten Rahmen benötigten Position sind. Hierbei kommt es nicht zwingend darauf an, dass bereits alle Verbindungsträger mit dem ersten Rahmen verbunden sind, bevor der zweite Rahmen befestigt wird. Vielmehr reicht es aus, wenn so viele Verbindungsträger befestigt, ausgerichtet und angepasst werden, dass der zweite Rahmen ausreichend fest in seiner Position fixiert ist. Die übrigen Verbindungsträger können dann danach zwischen die miteinander korrelierenden Knotenelemente der beiden Rahmen eingesetzt und mit diesen verbunden werden.

- Ein weiteres bevorzugtes Beispiel besteht darin, den zweiten Rahmen mit Hilfe einer Lehre, beispielsweise einem Gerüst mit definierten Auflagerpunkten für den ersten und den zweiten Rahmen, gegenüber dem ersten Rahmen zu positionieren und Verbindungsträger zwischen die einander gegenüber liegenden Knotenelemente des ersten und des zweiten Rahmens einzusetzen und dabei in ihrer Länge genau an den lichten Abstand zwischen den Knotenelementen, insbesondere in der zuvor beschriebenen Art durch Einsetzen von einem oder mehreren Distanzstücken oder durch Abschneiden einer Überlänge, einzupassen.

- In der oben beschrieben Art können einzelne, containerartige Raummodule hergestellt werden, die - wie bereits erwähnt - aufgrund der genauen Positionierung der Eckpunkte ohne wesentlichen Aufwand für Mess- und Ausgleichstechnik zu einem Gebäude zusammengestellt, abgebaut und gegebenenfalls in anderer Zusammenstellung wieder aufgebaut werden können.

- Es ist aber auch möglich, ein bestehendes erstes Raummodul um ein zweites Raummodul zu erweitern mit den folgenden Schritten:

- g. Erzeugen eines dritten Rahmens mit den Schritten a. bis c., wobei die Eckpunkte des dritten Rahmens mit Knotenelementen des ersten und/oder zweiten Rahmens korrelieren;

- h. Montieren des dritten Rahmens in einer gegenüber den Knotenelementen des ersten und/oder zweiten Rahmens genau definierten Position, dabei Verbinden der Knotenelemente des ersten und/oder zweiten Rahmens mit den damit korrelierenden Knotenelementen des dritten Rahmens über Verbindungsträger; und

- i. Aussteifen des erzeugten Modulraums in mindestens einer weiteren Ebene.

- Bei dieser bevorzugten Verfahrensweise wird kein vollständiges containerartiges Raummodul an ein anderes angesetzt, sondern es wird ein Rahmen des ersten Raummoduls für die Konstruktion des zweiten Raummoduls mit verwendet. Dabei kann das zweite Raummodul nicht nur an den ersten oder zweiten Rahmen des ersten Raummoduls angesetzt werden, sondern ebenso an den Rahmen des ersten Raummoduls, der durch die Eckpunkte auf einer Seite des Raummoduls und die dazwischenliegenden Seitenträger und Verbindungsträger gebildet ist.

- Mit dieser Verfahrensweise kann der Materialaufwand gegenüber der zuvor beschriebenen Modulraumbauweise deutlich weiter verringert werden.

- Wie in der zuvor beschriebenen Weise kann der dritte Rahmen gegenüber dem Rahmen des ersten Raummoduls genau positioniert und montiert werden, indem

- Verbindungsträger an den Knotenelementen des dritten Rahmens befestigt werden,

- die Verbindungsträger ausgerichtet und angepasst werden, so dass die Endpunkte der Verbindungsträger in der für den Anschluss an das erste Raummodul benötigten Ebene liegen; und

- die Knotenelemente des ersten Raummoduls an den freien Endpunkten der Verbindungsträger befestigt werden.

- Diese Lösung bietet den Vorteil, dass das zweite Raummodul so vorgefertigt werden kann, dass das der dritte Rahmen , die daran angeschlossenen Verbindungsträger und eine dazwischen gesetzte Beplankung als auf einer Seite offenes Raummodul vorgefertigt werden kann, das dann als ganzes nur noch an ein bereits bestehendes Raummodul angesetzt und daran befestigt werden muss. Auch hierbei kann aufgrund der Maßhaltigkeit des zweiten Raummoduls auf eine aufwändige Mess- und Ausgleichstechnik verzichtet werden.

- Alternativ dazu kann der dritte Rahmen gegenüber dem Rahmen des ersten Raummoduls genau positioniert und montiert werden, indem

- der dritte Rahmen gegenüber dem Rahmen des ersten Raummoduls mit Hilfe einer Lehre ausgerichtet wird; und

- Verbindungsträger zwischen die einander gegenüber liegenden Knotenelemente des ersten und des zweiten Rahmens eingesetzt werden.

- Die an den Knotenelementen zu befestigenden Verbindungsträger können Bestandteile von vorgefertigten Raummodulplatten, insbesondere von vorgefertigten Seitenwänden, sein.

- Da einzelne Raummodule über die Knotenelemente miteinander verbunden werden, ist es sinnvoll, wenn die Knotenelemente aus einem sehr festen Material, beispielsweise aus einem Metallwerkstoff, insbesondere aus Stahl oder Gusseisen, bestehen.

- Das erfindungsgemäße Verfahren eignet sich insbesondere für das Herstellen von Holzrahmen- oder Holzständerkonstruktionen, bei denen die Träger, insbesondere die Seitenträger und die Verbindungsträger, aber auch etwaige Zwischenträger, aus einem Holzwerkstoff, insbesondere aus Holz oder einem Holzverbundmaterial, bestehen. Als besonders bevorzugtes Holzverbundmaterial ist ein Holzbetonverbundmaterial wie beispielsweise ein Verbundmaterial aus Holz und Beton oder aus Holz und Kunstharz- bzw. Polymerbeton, beispielsweise der Marke Compono®, zu nennen, wobei der Beton dann insbesondere auf die obere Seite des Trägers eine Betonschicht aufgebracht ist. Hierdurch wird die Tragfähigkeit des Trägers deutlich erhöht, so dass mit dem Träger längere Spannweiten möglich sind.

- Als Elemente zum Verbinden von Trägern, insbesondere von Seiten- oder Verbindungsträgern, mit den Knotenelemente kommen vorzugsweise Gewindebolzen bzw. Schrauben in Betracht, die so dimensioniert sind, dass sie die auf sie an den Knotenelementen wirkenden Lasten sicher aufnehmen können.

- In einer weiteren bevorzugten Ausführungsform der Erfindung ist außerdem im Bereich mindestens einer Stirnseite der Träger ein von der Stirnseite aus zugängliches Gewindeelement vorgesehen. Das Gewindeelement kann beispielsweise ein Verbundanker (insbesondere induo®-Verbundanker der Anmelderin) mit einer in Längsrichtung des Ankers verlaufenden Gewindebohrung sein, der in einen den Träger bildenden Holzstab mit Abstand zur Stirnseite des Holzstabs eingelegt ist..

- Vorzugsweise wird genau eine Stirnseite der Träger vor dem Einsetzen zwischen die Knotenelemente mit einem Gewindebolzen versehen. Insbesondere wenn der Träger auf einer Seite mit einem aus der Stirnseite vorstehenden Gewindebolzen und auf seiner anderen Stirnseite mit einem von außen zugänglichen, im Inneren des Trägers liegenden Gewinde für einen Gewindebolzen oder eine Schraube versehen ist, lässt sich der Träger besonders effizient zwischen zwei Knotenpunkten einsetzen und an ihnen befestigen. So kann der Träger mit seinem Gewindebolzen in dem einen ersten Knotenelement abgestützt werden, während auf seiner anderen Seite ein im zweiten Knotenelement gegengelagerter Gewindebolzen in das Gewinde eingeschraubt wird. Abschließend muss dann lediglich der Gewindebolzen des Trägers über eine Mutter im ersten Knotenelement an diesem festgezogen werden.

- Da der Boden- und Deckenaufbau meist unabhängig von der Raumaufteilung eines mit einem Modulraumsystem erstellten Gebäudes ist, ist es sinnvoll, wenn der erste und der zweite Rahmen jeweils Bestandteile einer Boden- oder Deckenplatte oder einer Kombination aus Boden- und Deckenplatte sind.

- Gerade bei Boden- oder Deckenplatten, die vertikale Lasten aufnehmen, ist es sinnvoll, den Rahmen durch mindestens einen Zwischenträger, der zwischen zwei sich gegenüber liegenden Seitenträgern angeordnet ist, zu verstärken.

- Außerdem ist es von Vorteil, wenn mindestens einer der beiden Rahmen auf mindestens einer Seite, vorzugsweise auf beiden Seiten, mit einer Beplankung versehen ist. Im lichten Bereich zwischen einer beidseitigen Beplankung kann dann Dämmmaterial, insbesondere eine druckfeste Dämmung, vorgesehen sein. Gleiches gilt für die aus Seitenträgern und Verbindungsträgern gebildeten Rahmen, die ebenso ein- oder beidseitig beplankt werden können. Mit einer solchen Konstruktion können sowohl Boden- und Deckenplatten als auch Wandelemente unter Verwendung der Rahmenstruktur in Holzrahmenbauweise ausgeführt werden.

- In einer besonders bevorzugten Ausführungsform weisen zumindest zwei gegenüberliegende Seitenträger und/oder Verbindungsträger jeweils einen äußeren Seitenträgerteil mit höherem Querschnitt und einen daran anliegenden inneren Seitenträgerteil mit niedrigerem Querschnitt auf, die aneinander anliegen und so miteinander verbunden sind, dass der innere Seitenträgerteil einseitig oder beidseitig ein gegenüber dem äußeren Seitenträgerteil in der Höhe zurückgesetztes Auflager bzw. Anlagefläche für eine obere und/oder untere bzw. seitliche Beplankung bildet.

- Als Beplankung kann insbesondere auch eine Beton- oder Stahlbetonplatte dienen, die vorzugsweise bündig mit dem oberen Rand des äußeren Trägers abschließt. Die Rahmenkonstruktion bildet dann zusammen mit der Beplankung aus Beton bzw. Stahlbeton eine Boden- und/oder Deckenplatte oder eine Wandplatte in Holzbetonverbundbauweise. Mit dieser Art der Massivbauweise erreicht man gegenüber Leichtbauvarianten wie der Holzrahmenbauweise insbesondere in Bezug auf Schallschutz und Brandschutz Vorteile.

- Zur festen Verankerung einer Betonplatte im Rahmen können Verbundschrauben oder dergleichen vorgesehen sein, die in den Seitenträgern und in den gegebenenfalls vorgesehenen Zwischenträgern verankert sind und in den für die Betonplatte vorgesehenen Raum ragen. In diesen Raum wird dann Beton zum Erzeugen der Betonplatte eingegossen. Die hierfür benötigte Verschalung kann beispielsweise durch eine druckfeste Dämmung, gegebenenfalls vorgesehene Zwischenträger und die inneren und äußeren Seitenträgerteile des Rahmens definiert sein. Auf diese Weise lassen sich einfach und effektiv insbesondere Bodenplatten für das Raummodul herstellen.

- Auch ist es möglich und nicht minder bevorzugt, an bzw. zwischen den Trägern massive Platten, vorzugsweise bestehend aus Brettsperrholz oder Brettstapelelementen, zu befestigen, um so Boden- und/oder Deckenelemente oder Wandelemente herzustellen.

- Im Folgenden wird die Erfindung anhand von Figuren, in denen beispielhafte Ausführungsformen der Erfindung dargestellt sind, näher erläutert.

- Es zeigen:

- Fig. 1a bis 1j

- verschiedene Schritte des erfindungsgemäßes Verfahren zum Herstellen eines Raummoduls;

- Fig. 2a bis 2d

- verschiedene Ansichten eines für eine Eckposition geeigneten Knotenelements;

- Fig. 3a bis 3f

- verschiedene Darstellungen in Bezug auf eine andere Alternative des erfindungsgemäßen Herstellungsverfahrens;

- Fig. 4

- einen Ausschnitt eines Modulraums in geschnittener isometrischer Darstellung mit einem erfindungsgemäßen Bodenaufbau;

- Fig. 5

- den in

Fig. 4 dargestellten Bodenaufbau im Querschnitt; - In den

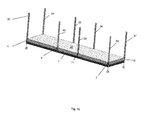

Figuren 1a bis 1j wird schematisch ein Beispiel für einen erfindungsgemäßen Aufbau eines Raummoduls gezeigt. Als Lehre zum Ausrichten der für einen Rahmen benötigten Knotenelemente wird ein fahrbarer Stahlrahmen 1 verwendet (s.Figur 1a ). Der rechteckige Stahlrahmen 1 weist zwei parallel zu seinen kurzen Seiten verlaufende innere Querträger 2, 3 auf, die das Rechteck des Stahlrahmens 1 im Verhältnis von etwa 2:1:2 teilen. An den Eckpunkten des Rahmens sowie an den Stellen des Rahmens 1, an denen die Querträger 2, 3 auf den Stahlrahmen 1 stoßen, sind (hier nicht dargestellte) vertikale Dornen vorgesehen, auf die Knotenelemente 1 aufgesetzt werden können. Damit ist die Lage der Knotenelemente innerhalb eines Raummoduls und benachbarter Raummodule zueinander räumlich eindeutig festgelegt. - In

Figur 1b ist gezeigt, wie die Knotenelemente 4 bis 7 auf den Eckpunkten des Stahlrahmens 1 und auf den Längsseiten des Stahlrahmens zwischen diesen Knotenelementen 4 bis 7 weitere Knotenelemente 8 bis 11 aufgesetzt sind. Danach wird, wie inFig. 1c gezeigt, eine Beplankung 13 zwischen die Knotenelemente 4 bis 11 eingebracht, die auf den Stirnseiten des Stahlrahmens 1 und den Querträgern 2, 3 aufliegen. Um die Beplankung herum werden dann, wie inFigur 1d zu sehen ist, zwischen die jeweils benachbarten Knotenelemente 4 und 5, 5 und 9, 9 und 10, 10 und 6, 6 und 7, 7 und 11, 11 und 8 sowie 8 und 4 Seitenträger 14 bis 21 eingepasst und mit den Knotenelementen zu einem ersten Rahmen jeweils fest verbunden. Auch werden zwischen die Knotenelemente 8 und 9 sowie 10 und 11 Zwischenträger 23, 24 eingepasst und mit diesen fest verbunden. Die Knotenelemente und die Seitensowie Zwischenträger schließen an ihren Oberseiten bündig aneinander an. Nicht dargestellt, aber leicht vorstellbar ist, dass etwaige Maßabweichungen der Träger beim Einpassen zwischen die Knotenelemente ausgeglichen werden, indem beispielsweise eine Überlänge des Trägers abgeschnitten wird oder bei nicht ausreichender Länge des Trägers Zwischenstücke in die Lücke zwischen einer Stirnseite des Trägers und einem Knotenelement eingesetzt werden. - Danach werden, wie in

Figur 1e gezeigt ist, parallel zu den stirnseitigen Seitenträgern 14, 18 und den Zwischenträgern 23, 24 Zwischenbalken 25, 26, 27 in den ersten Rahmen eingesetzt, wobei der Abstand zwischen benachbarten Balken bzw. Balken und Trägern jeweils gleich ist. - Anschließend werden die lichten Bereiche zwischen den Balken 25 bis 27 und den Trägern 14 bis 21, 23, 24 (die Bezugszeichen sind zur vereinfachten Darstellung in den

Figuren 1e bis 1j nicht mehr vollständig eingetragen) innerhalb des ersten Rahmens mit Dämmmaterial 28, 29, 30 verfüllt. Dann wird auf den ersten Rahmen, wie inFigur 1g zu sehen ist, eine obere Beplankung 32 zwischen die Seitenträger 14 bis 21 ein- bzw. aufgesetzt, die die Zwischenträger 23, 24 und Zwischenbalken 25, 26, 27 sowie das dazwischen liegende Dämmmaterial 28, 29, 30 vollständig abdeckt. - Nachfolgend werden auf allen Knotenelementen 4 bis 11 vertikale Verbindungsträger 33 bis 40, deren Höhe an die für das Raummodul benötigte Höhe angepasst ist, aufgestellt und ausgerichtet (s.

Figur 1 h) . Zwischen die Verbindungsträger 33 bis 40 werden je nach Bedarf Wandelemente 42 eingesetzt, um das Raummodul räumlich zu unterteilen (s.Figur 1i ). Die Wandelemente 42, die mit den Verbindungsträgern 33 bis 40 fest verbunden werden, haben unter anderem die Wirkung, die Verbindungsträger in ihrer Position zu stabilisieren und das Raummodul auszusteifen. Zur Aufnahme der Wandelemente 42 können die Träger (Seitenträger, Zwischenträger, Verbindungsträger) jeweils geschlitzt sein, so dass die Wände lediglich in die Schlitze eingesteckt werden müssen. - In

Figur 1j ist schließlich zu sehen, wie ein zweiter Rahmen 43, der genauso wie der erste Rahmen zusammengesetzt wurde (s.Figuren 1a bis 1g ), abschließend auf die Verbindungsträger 33 bis 40 aufgesetzt ist. - In den

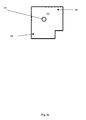

Figuren 2a bis 2c ist ein für die Eckpunkte des ersten und des zweiten Rahmens geeignetes Knotenelement dargestellt. Es weist einen Körper aus einem Vierkantrohr 51 auf, an dessen Unterseite eine Grundplatte 52 und in dessen oberen Randbereich ein Deckel 53 eingeschweißt sind. Die Grundplatte 52 ist an zwei benachbarten Seiten des Vierkantrohres 51 breiter als der Querschnitt des Vierkantrohres 51 ausgebildet und bildet um 90° zueinander versetzte Auflagerflächen 54, 55 für Träger, die an das Knotenelement angeschlossen werden sollen. Zum Anschluss von Trägern sind jeweils auf der einer Auflagerfläche 54, 55 zugeordneten Seite des Vierkantrohres Durchgangslöcher 56, 57 vorgesehen. Auf den gegenüberliegenden Seiten dieser Durchgangslöcher gibt es Eingriffsöffnungen 58, 59, um mit Werkzeug in das Vierkantrohr eingreifen zu können, um beispielsweise eine Mutter innerhalb des Vierkantrohrs auf einen durch ein Durchgangsloch 56, 57 hindurch geführten Gewindebolzen aufschrauben zu können. Im dargestellten Beispiel ist im Deckel 53 ein zentrales Durchgangsloch 59 zum Anschluss eines vertikalen Verbindungsträgers und fluchtend hierzu in der Grundplatte 52 ein weiteres Durchgangsloch 61 vorgesehen. Das dargestellte Knotenelement ist zum Einsatz in den Ecken eines ersten, unteren Rahmens eines Raummoduls gedacht, an dessen Unterseite ein Knotenelement eines weiteren Raummoduls angeschlossen oder auch unmittelbar ein Verbindungsträger eines benachbarten Raummoduls angesetzt werden kann. - Um sicherzustellen, dass die Raummodule in allen drei Dimensionen exakt maßhaltig vorgefertigt werden können, ist es hilfreich, die Lage der Anschlusspunkte in den Knotenelementen für die Eckpunkte genau zu definieren. Dazu werden die Knotenelemente für die Eckpunkte zum Bohren der Durchgangslöcher in eine Lehre eingesetzt, mit der die Positionen der Durchgangslöcher an der im Raummodul außenliegenden Kante des Knotenelements exakt ausgerichtet werden können, wie in Figur 2d exemplarisch dargestellt ist.

- Ein Knotenelement, das als Verbindungselement zwischen zwei Seitenträgern und einem Zwischenträger verwendbar ist, unterscheidet sich von dem dargestellten lediglich darin, dass die Grundplatte drei jeweils um 90° zueinander versetzte Auflagerflächen für die anzuschließenden horizontalen Träger aufweist, und im Vierkantrohr dementsprechend drei Durchgangslöcher vorgesehen sind. Bei dieser Ausführung ist lediglich in der Seite des Vierkantrohrs, an die kein Träger angeschlossen wird, eine Werkzeugeingriffsöffnung vorgesehen.

- Zur Verbindung der Träger mit den Knotenelementen können an der Stirnseite der Träger in deren Längsrichtung verlaufende Gewindestangen eingelassen sein. Die Gewindestangen können beispielsweise in einen in den Träger eingelassenen Verbundanker mit darin in Längsrichtung verlaufender Gewindebohrung eingeschraubt sein oder auch in den Träger eingeklebt sein. Die Gewindestangen werden dann durch die Durchgangslöcher der Knotenelemente gesteckt und mit in das Knotenelement eingesetzten Muttern befestigt. Alternativ können in die Stirnseiten der Träger auch Gewinde eingelassen sein. Dann erfolgt die Verbindung zwischen Knotenelement und Träger beispielsweise über eine aus dem Inneren des Knotenelements durch ein Durchgangsloch hinaus geführte Schraube, die in das Gewinde des Trägers eingeschraubt wird.

- Alternativ hierzu kann gegebenenfalls aber auch ein Knotenelement vorgesehen sein, an das Beschläge angebracht sind, die mit geeigneten Beschlägen auf den Stirnseiten der Träger zusammenwirken. Hierfür kommen beispielsweise Steckverbinder in Betracht, die beispielsweise unter dem Namen Sherpa von der Firma Vinzenz Harrer GmbH, Frohnleiten, Österreich angeboten werden.

- In den

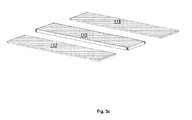

Figuren 3a bis 3f ist ein alternatives erfindungsgemäßes Herstellungsverfahren für ein Raummodul dargestellt. InFigur 3a sind die Lehre 101 für die Herstellung einer Bodenplatte bzw. Deckenplatte eines Raummoduls, sowie die Lehren 102, 103 für die Herstellung von längsseitigen Seitenwänden des Raummoduls gezeigt. Die Länge und Breite der jeweiligen rechteckigen Stahlrahmen 106, 107, 108 der Lehren 101, 102, 103 entspricht im Wesentlichen jeweils den entsprechenden Außenmaßen der Seite des Raummoduls (einschließlich Boden und Decke), für die eine Platte auf der Lehre hergestellt werden soll. An den Stahlrahmen 106 - 108 sind insbesondere an den Ecken Möglichkeiten zum Positionieren und Befestigen von Knotenelementen vorgesehen (nicht dargestellt). - In

Figur 3a sind die Lehren 101 - 103 mit Eckknoten 111, 112, 113 gezeigt. Die Eckknoten 111 für die Bodenplatte (bzw. Deckenplatte) stehen mit ihrer Grundplatte auf den Ecken des Stahlrahmens 106. Demgegenüber sind die Eckknoten 112, 113 auf den Stahlrahmen 107, 108 für das Herstellen von Wandelementen des Raummoduls liegend angeordnet, wobei die Lage der Eckknoten 112, 113 auf den Stahlrahmen 112, 113 der Lage der Eckknoten der Bodenplatte und der Deckenplatte einer Seite des fertiggestellten Raummoduls zum jeweiligen Wandelement entspricht. - Mit der Lehre 101 können sowohl die Bodenplatte 115 als auch die Deckenplatte 116 eines Raummoduls auf die in Bezug zu

Figuren 1a bis 1g beschriebene Weise hergestellt werden. - Die Wandelemente 117, 118 eines Raummoduls werden so hergestellt, dass die Verbindungsträger zwischen die Eckknoten an den Stirnseiten eingepasst und damit fest verschraubt werden, wobei auch hier unter Einpassen das Abschneiden einer Überlänge des Verbindungsträgers und/oder das Verlängern des Verbindungsträgers durch das Ansetzen von Distanzstücken an den Verbindungsträger zu verstehen ist., so dass die Länge des Verbindungsträgers genau dem lichten Abstand zwischen den beiden Eckpunkten entspricht,

- Natürlich können die Lehren 102, 103 mit weiteren Knotenelementen bestückt werden, die ebenso wie die Eckknoten liegend angeordnet sind und deren Lage der Lage der Knotenpunkte in einer Deckenplatte und einer Bodenplatte eines fertiggestellten Raummoduls entspricht, an die die herzustellenden Wandelemente angeschlossen werden sollen. In diesem Fall werden dann Zwischenträger zwischen die Knotenelemente eingepasst und mit den Knotenelementen fest verschraubt.

- Der Aufbau eines Wandelements 117, 118 kann dann im Prinzip genauso erfolgen, wie es für eine Boden- bzw. Deckenplatte mit Bezug auf die

Figuren 1c bis 1g beschrieben ist. Allerdings werden - anstelle der Seitenträger 15, 16, 17, 19, 20, 21 zwischen die Eckpunkte einer Boden- bzw. Deckenplatte 115, 116 - vorzugsweise Randleisten zwischen die Enden der Verbindungsträger und gegebenenfalls der Zwischenträger eingepasst, die den Zwischenraum zwischen den Trägern einrahmen. - Während die fertiggestellten Boden- und Deckenplatten 115, 116 samt ihrer Knotenelemente von der Lehre 101 abgenommen werden, werden die fertigen Wandelemente 117, 118 von den Lehren 102, 103 abgenommen, wobei sie von den Knotenelementen auf der Lehre gelöst werden (s.

Figur 3c ). - Zum Zusammensetzen eines Raummoduls werden dann die Wandelemente 117, 118 mit den unteren Endpunkten ihrer Verbindungs- und gegebenenfalls Zwischenträger auf die Knotenelemente gegenüberliegender Seiten der Bodenplatte 115 aufgesetzt und mit diesen fest verschraubt (s.

Figur 3d ). Auf die auf der Bodenplatte aufgestellten Wandelemente wird dann die Deckenplatte montiert, wobei die Knotenelemente der Deckenplatte 116 mit den oberen Endpunkten der Verbindungsträger und gegebenenfalls Zwischenträger verschraubt werden (Figur 3e ). Abschließend werden auf die Stirnseiten des Raummoduls nach Bedarf Beplankungen 119 aufgebracht, um das Raummodul zu schließen. - Alternativ zu dem in Bezug auf die

Figuren 3a bis 3f beschriebenen Verfahren können anstelle der Wandelemente 117, 118 für die längsseitigen Wände des Raummoduls auch Wandelemente für die stirnseitigen Wände des Raummoduls auf entsprechenden Lehren vorgefertigt werden. - Die Maße der vorgefertigten Wandelemente 117, 118 sowie der Decken- und Bodenplatten 115, 116 sind so genau, dass daraus ein Raummodul genau definierter Größe hergestellt werden kann, dessen durch Knotenelemente gebildete Anschlusspunkte derart genau positioniert sind, dass eine Vielzahl von Raummodulen miteinander zu einem Gebäude verbunden werden können, ohne dass es besonderer Maßnahmen zum Ausgleich von Fertigungstoleranzen bedarf.

- In bevorzugter Ausführung sind mindestens eines der Wandelemente 117, 118 sowie die Bodenplatte 115 und/oder die Deckenplatte 116 durch eine teilweise oder ganz daran angesetzte Beplankung, alternativ oder in Ergänzung hierzu durch feste Dämmplatten oder andere geeignete Mittel zwischen den Trägern, ausgesteift, so dass das Raummodul in allen Raumdimensionen stabilisiert ist.

- In die gemäß den vorbeschriebenen Verfahren gefertigten Wandelemente, Boden- und Dekkenplatten können schon bei der Vorfertigung Öffnungen, beispielsweise für Türen, Fenster oder Treppenanschlüsse, eingelassen sein.

- In den

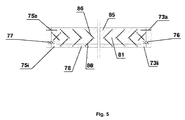

Figuren 4 und5 ist ein Ausschnitt eines Modulraums dargestellt, der mit dem erfindungsgemäßen Verfahren hergestellt worden ist. Die hier insbesondere interessierende Bodenplatte 71 weist einen Rahmen mit an seinen Ecken angeordneten Knotenelementen 72 und Seitenträgern 73, 74, 75 auf. Die Seitenträger bestehen jeweils aus einem inneren Seitenträgerteil 73i, 75i und einem äußeren Seitenträgerteil 73a, 75a, die aneinander anliegen, wobei die äußeren Seitenträgerteile 73a, 75a die gleiche Bauhöhe wie die Knotenelemente haben, während die inneren Seitenträgerteile 73i, 75i eine geringere Bauhöhe haben und mit den äußeren Seitenteilen 73a, 75a lediglich bodenseitig fluchten. Im Bereich der Stirnenden sind zwischen die inneren Seitenträgerteile 73i, 75i und die äußeren Seitenträgerteile 73a, 75a Verbundanker 76, 77 eingelassen, die als sogenannte Gewinde- oder Gewindedurchsteckanker auf der Stirnseite der Träger einen Gewindeanschluss zur Verbindung des Trägers mit dem Knotenelement zur Verfügung stellen. Als besonders geeignete Verbundanker kommen sogenannte induo®- Verbundanker der induo Systemholztechnik GmbH & Co. KG in Betracht. - Bodenseitig ist eine untere Betonplatte 78 durch die inneren Seitenträgerteile 73i, 75i eingegrenzt. Auf der Betonplatte sitzen quer zu den Seitenträgern 73, 75 verlaufende Zwischenbalken 79, 81, deren Oberkanten bündig mit der Oberkante der inneren Seitenträgerteile 73i, 75i abschließen. Zwischen den Zwischenbalken 79, 81 sind druckfeste Dämmplatten 82, 83, 84 eingelassen, deren Oberseite bündig mit den Oberseiten der Zwischenbalken 79, 81 und der inneren Seitenträgerteile 73i, 75i abschließt. In den durch die freien inneren Seitenflächen der äußeren Seitenträgerteile 73a, 75a und die Oberseiten der inneren Seitenträgerteile 73i, 75i, der Zwischenbalken 79, 81 und der Dämmplatten 82, 83, 84 definierten Raum ist ebenso eine Betonplatte 85 eingelassen. Die Betonplatten 78, 85 werden direkt in den Rahmen eingegossen. Die hierfür benötigte Verschalung wird auf der Oberseite durch die freie Innenseite der äußeren Seitenträgerteile 73a, 75a, und die Oberseiten der inneren Seitenträgerteile 73i, 75i, der Zwischenbalken 79, 81 und der Dämmplatten 82, 83, 84 gebildet, die Verschalung für die untere Betonplatte 78 durch die Innenseite der inneren Seitenträgerteile 73i, 75i sowie die Unterseiten der Zwischenbalken 79, 81 und der Dämmplatte 82, 83, 84. In diesem Fall wird der Rahmen zum Vergießen der unteren Betonplatte 78 auf seine Oberseite gedreht. Es ist aber auch möglich, den Boden, auf dem der Rahmen aufsteht, als Verschalung für das Gießen der unteren Betonplatte 78 zu nutzen.

- Wie insbesondere in

Figur 5 zu sehen ist, sind oben und unten in die Zwischenbalken 79, 81 Verbundschrauben 86 schräg eingedreht, die in die für die obere und die untere Betonplatten 78, 85 vorgesehenen Räume ragen. Auch sind Schrauben 86 von außen horizontal in die äußeren Seitenträgerteile 73a, 75a so eingeschraubt, dass sie in den für die obere Betonplatte 85 vorgesehenen Raum hinein ragen. An den Schrauben kann eine Bewehrung für den Beton verrödelt werden. - Insbesondere durch das Aufliegen der Betonplatte 85 auf den inneren Seitenträgerteilen 73i, 75i, aber auch durch die unmittelbare Verbindung mit den Zwischenbalken und den äußeren Seitenträgerteilen 73a, 75a, werden Lasten von der Betonplatte gleichmäßig über die Fläche verteilt in den Rahmen eingeleitet. Hierdurch kann der Rahmen örtlich größere Lasten aufnehmen oder gegebenenfalls im Vergleich zu Rahmen herkömmlicher Bauweise mit schmaleren Trägern ausgestaltet werden.

- Auf eine ähnliche Weise können auch Wandelemente mit einer Betonplatte versehen werden. Sogenannte Holzbetonverbundplatten haben den Vorteil, dass sie die Vorteile einer Massivbauweise hinsichtlich der Schallschutz- und Brandschutzeigenschaften haben. Als Holzverbundbauplatten ausgeführte Wandelemente werden besonders bevorzugt für außenliegende Wandelemente eines mit dem modularen Raumsystem hergestellten Gebäudes verwendet.

Claims (23)

- Verfahren zum Herstellen eines ersten Raummoduls eines modularen Raumsystems, gekennzeichnet durch die folgenden Schritte:a. Festlegen von Eckpunkten eines ersten Rahmens (1), indem Knotenelemente (4-7) mit einer Lehre (1) im Raum fixiert werden;b. Einsetzen von Seitenträgern (14-21) zwischen die Knotenelemente (4-11), um den ersten Rahmen zu erzeugen;c. Aussteifen des erzeugten Rahmens;d. Erzeugen eines zweiten Rahmens mit den Schritten a. bis c.;e. Montieren des zweiten Rahmens in einer gegenüber dem ersten Rahmen genau definierten Position, dabei Verbinden der entsprechenden Knotenelemente des ersten und des zweiten Rahmens über Verbindungsträger (33-40); undf. Aussteifen des mit den Schritten a. bis e. erzeugten ersten Raummoduls in mindestens einer weiteren Ebene.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass in Schritt a. zwischen den Eckpunkten weitere Knotenelemente (8-11) mit einer Lehre fixiert werden.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass in Schritt b. die Länge der zwischen den Knotenelementen (4-11) einzusetzenden Seitenträger (14-21) genau auf den lichten Abstand zwischen den Knotenelementen angepasst wird, wahlweise durch Einsetzen von Distanzstücken oder durch Abschneiden einer Überlänge.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass Schritt e. die folgenden Schritte umfasst:e11. Befestigen von Verbindungsträgern (33-40) an den Knotenelementen (4-11) des ersten Rahmens, dabeie12. Ausrichten und Anpassen der Verbindungsträger (33-40) , so dass die Endpunkte der Träger in der für den zweiten Rahmen benötigten Ebene liegen; unde13. Befestigen der Knotenelemente des zweiten Rahmens an den freien Endpunkten der Träger (33-40).

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass Schritt e. die folgenden Schritte umfasst:e21. Ausrichten des zweiten Rahmens gegenüber dem ersten Rahmen mit Hilfe einer Lehre; unde22. Einsetzen der Verbindungsträger (33-40) zwischen die einander gegenüber liegenden Knotenelemente des ersten und des zweiten Rahmens.

- Verfahren nach Anspruch 5 oder einen der darauf rückbezogenen Ansprüche 5 bis 10, dadurch gekennzeichnet, dass in Schritt e22. die Länge der zwischen den Knotenelementen einzusetzenden Verbindungsträger (33-40) genau auf den lichten Abstand zwischen den Knotenelementen angepasst wird, wahlweise durch Einsetzen von einem oder mehreren Distanzstücken oder durch Abschneiden einer Überlänge.

- Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass mindestens ein zweites Raummodul erzeugt wird mit den folgenden Schritten:g. Erzeugen eines dritten Rahmens mit den Schritten a.) bis c.), wobei die Eckpunkte des dritten Rahmens mit Knotenelementen des ersten und/oder zweiten eines Rahmens des ersten Raummoduls korrelieren;h. Montieren des dritten Rahmens in einer gegenüber den Knotenelementen des ersten und/oder zweiten Rahmens des ersten Raummoduls genau definierten Position, dabei Verbinden von Knotenelementen des ersten und/oder zweiten Rahmens des ersten Raummoduls mit den damit korrelierenden Knotenelementen des dritten Rahmens über Verbindungsträger; undi. Aussteifen des erzeugten zweiten Raummoduls in mindestens einer weiteren Ebene.

- Verfahren nach Anspruch 7, dadurch gekennzeichnet, dass Schritt h. die folgenden Schritte umfasst:h11. Befestigen von Verbindungsträgern an den Knotenelementen des dritten Rahmens, dabeih12. Ausrichten und Anpassen der Verbindungsträger, so dass die Endpunkte der Verbindungsträger in der für den Anschluss an das erste Raummodul benötigten Ebene liegen; undh13. Befestigen der Knotenelemente des ersten Raummoduls an den freien Endpunkten der Verbindungsträger.

- Verfahren nach Anspruch 7, dadurch gekennzeichnet, dass Schritt h. die folgenden Schritte umfasst:h21. Ausrichten des dritten Rahmens gegenüber dem Rahmen des ersten Raummoduls mit Hilfe einer Lehre; undh22. Einsetzen der Verbindungsträger zwischen die einander gegenüber liegenden Knotenelemente des ersten Raummoduls und des dritten Rahmens.

- Verfahren nach Anspruch 4 oder einem der darauf rückbezogenen Ansprüche 5 bis 9 oder nach Anspruch 8, dadurch gekennzeichnet, dass die gemäß Schritt e11. bzw. h11. an den Knotenelementen zu befestigenden Verbindungsträger (33-40) Bestandteile von vorgefertigten Raummodulplatten, insbesondere von vorgefertigten Seitenwänden, sind.

- Verfahren nach einem der vorstehenden Ansprüche, dadurch gekennzeichnet, dass die Knotenelemente (4-11) aus einem Metallwerkstoff, insbesondere aus einem Stahl oder Gusseisen, bestehen.

- Verfahren nach einem der vorstehenden Ansprüche, dadurch gekennzeichnet, dass mindestens einer der Seitenträger (14-21) und/oder mindestens einer der Verbindungsträger (33-40) und/oder mindestens ein Zwischenträger (23, 24), insbesondere alle Seitenträger (14-21) und/oder alle Verbindungsträger (33-40) und/oder alle Zwischenträger(23, 24), aus einem Holzwerkstoff, insbesondere aus Holz oder einem Holzverbundmaterial, bestehen.

- Verfahren nach einem der vorstehenden Ansprüche, dadurch gekennzeichnet, dass die Seitenträger (14-21) und die Knotenelemente (4-11) über Gewindebolzen bzw. Schrauben miteinander verbunden werden.

- Verfahren nach Anspruch 13, dadurch gekennzeichnet, dass im Bereich mindestens einer Stirnseite der seitlichen Seitenträger (14-21) und/oder der Verbindungsträger (33-40) ein von der Stirnseite aus zugängliches Gewindeelement vorgesehen ist.

- Verfahren nach Anspruch 13 oder 14, dadurch gekennzeichnet, dass genau eine Stirnseite der Seitenträger (14-21) und/oder der Verbindungsträger (33-40) vor dem Einsetzen zwischen die Knotenelemente (4-11) mit einem Gewindebolzen versehen ist.

- Verfahren nach Anspruch 14 oder 15, dadurch gekennzeichnet, dass das Abschneiden einer Überlänge an einer Stirnseite des Trägers erfolgt, in deren Bereich der Träger mit einem Gewinde versehen ist.

- Verfahren nach einem der vorstehenden Ansprüche, dadurch gekennzeichnet, dass die Rahmen jeweils Bestandteile einer Bodenplatte (115) und/oder einer Dekkenplatte (116) sind.

- Verfahren nach Anspruch 17, dadurch gekennzeichnet, dass in mindestens einem der Rahmen zwischen zwei gegenüber liegenden Seiten mindestens ein Zwischenträger (23, 24) angeordnet wird.

- Verfahren nach einem der vorstehenden Ansprüche, dadurch gekennzeichnet, dass mindestens einer der beiden Rahmen auf mindestens einer Seite, vorzugsweise auf beiden Seiten, mit einer Beplankung (13, 32) versehen ist.

- Verfahren nach Anspruch 19, gekennzeichnet durch Dämmmaterial (28, 29, 30) im lichten Bereich zwischen einer beidseitigen Beplankung (13, 32), insbesondere durch eine druckfeste Dämmung.

- Verfahren nach Anspruch 19 oder 20, dadurch gekennzeichnet, dass zumindest zwei gegenüberliegende Seitenträger mindestens eines der Rahmen jeweils einen äußeren Seitenträgerteil mit höherem Querschnitt und einen daran anliegenden, inneren Seitenträgerteil mit niedrigerem Querschnitt aufweisen, so dass der innere Seitenträgerteil ein Auflager für eine Beplankung des Rahmens bildet.

- Verfahren nach Anspruch 21, gekennzeichnet durch eine Betonplatte (85) als obere Beplankung, die vorzugsweise bündig mit dem oberen Rand des äußeren Seitenträgers abschließt.

- Verfahren nach Anspruch 22, dadurch gekennzeichnet, dass von den Seitenträgern und gegebenenfalls vorgesehenen Zwischenträgern (79, 81) Verbundschrauben in den für die Betonplatte (85) vorgesehenen Raum kragen, der durch eine druckfeste Dämmung (82, 83, 84), gegebenenfalls vorgesehene Zwischenträger (79, 81) und die inneren und äußeren Seitenträgerteile (73i, 75i, 73a, 75a) des Rahmens, die eine Verschalung bilden, definiert ist, und dass Beton zum Erzeugen der Betonplatte (85) in die Verschalung eingegossen wird.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102008060148 | 2008-12-03 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP2194202A2 true EP2194202A2 (de) | 2010-06-09 |

| EP2194202A3 EP2194202A3 (de) | 2011-09-14 |

| EP2194202B1 EP2194202B1 (de) | 2013-01-02 |

Family

ID=41785705

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20090177517 Not-in-force EP2194202B1 (de) | 2008-12-03 | 2009-11-30 | Verfahren zur Herstellung eines Raummoduls |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP2194202B1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014088453A1 (ru) * | 2012-12-07 | 2014-06-12 | Emelianov Alexander Nikolaevich | Клееная балка, анкер для крепления в клееную балку, узловое соединение клееных балок |

| DE202015101507U1 (de) | 2015-03-25 | 2015-06-19 | Alexander Emelianov | Brettschichtträger , Brettschichtträgerverankerung, Brettschitträgerknottverbindung |

| CN114182864A (zh) * | 2022-01-11 | 2022-03-15 | 中国铁建重工集团股份有限公司 | 一种承压房能内部安装的房底 |

| CN115807482A (zh) * | 2022-11-21 | 2023-03-17 | 中建集成科技有限公司 | 一种大空间大跨度可拓展箱式集成房屋及其施工方法 |

| EP4528043A1 (de) * | 2023-09-20 | 2025-03-26 | Hitachi Energy Ltd | Bodenrahmen für ein gebäude und gebäude |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP4610446A1 (de) * | 2024-02-29 | 2025-09-03 | Domingos Da Silva Teixeira, S.A. | Vorrichtung zum bewegen und nivellieren eines vorgefertigten raummoduls und entsprechendes installationsverfahren |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1946889A1 (de) * | 1968-09-16 | 1970-05-06 | Stirling Homex Corp | Montageband zum Herstellen von Wohneinheiten und Verfahren zum Herstellen dieser Wohneinheiten |

| DE10348455B4 (de) * | 2003-10-14 | 2005-11-03 | Wolfgang Preschan | Vorrichtung in Form eines Bauwerks sowie Verfahren zum Errichten eines solchen Bauwerks |

-

2009

- 2009-11-30 EP EP20090177517 patent/EP2194202B1/de not_active Not-in-force

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014088453A1 (ru) * | 2012-12-07 | 2014-06-12 | Emelianov Alexander Nikolaevich | Клееная балка, анкер для крепления в клееную балку, узловое соединение клееных балок |

| DE202015101507U1 (de) | 2015-03-25 | 2015-06-19 | Alexander Emelianov | Brettschichtträger , Brettschichtträgerverankerung, Brettschitträgerknottverbindung |

| CN114182864A (zh) * | 2022-01-11 | 2022-03-15 | 中国铁建重工集团股份有限公司 | 一种承压房能内部安装的房底 |

| CN115807482A (zh) * | 2022-11-21 | 2023-03-17 | 中建集成科技有限公司 | 一种大空间大跨度可拓展箱式集成房屋及其施工方法 |

| EP4528043A1 (de) * | 2023-09-20 | 2025-03-26 | Hitachi Energy Ltd | Bodenrahmen für ein gebäude und gebäude |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2194202A3 (de) | 2011-09-14 |

| EP2194202B1 (de) | 2013-01-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3880900T2 (de) | Bauelement mit vorgefertigten Wänden. | |

| DE69621707T2 (de) | Industrielle Struktur, insbesondere Generatorgehäuse, und Fabrikationsmethode hierfür | |

| AT509682B1 (de) | Verbindungselement für fertigteilelemente | |

| DE60314459T2 (de) | Bauelement für die mantelbetonbauweise | |

| DE3303190C2 (de) | Bausatz zur Erstellung mobiler Bauten, insbesondere für Messe- und Ausstellungsbauten | |

| EP2194202B1 (de) | Verfahren zur Herstellung eines Raummoduls | |

| CH672519A5 (de) | ||

| DE69019979T2 (de) | Verfahren zur errichtung von gebäuden und bausatz zur ausführung des verfahrens. | |

| EP0385923B1 (de) | Bauelement zur Erstellung von Gebäuden, Gebäudeteilen od. dgl. | |

| DE2049552A1 (de) | Vorfabriziertes Gebäude | |

| DE69903131T2 (de) | Modulares bauelement | |

| EP1931832A2 (de) | Verbundstütze für knotenverbindungen von bauwerken sowie gebäudeskelett | |

| EP1840288A2 (de) | Anordnung zur Aufbewahrung von Gegenständen mit Einbauelementen in einer Trockenbauwand und Befestigungsverfahren hierfür | |

| EP2687651B1 (de) | Verfahren zum Verstellen und/oder Befestigen von Holztafeln oder Trägern aus Holz und eine über dieses Verfahren ausgeführte Struktur | |

| DE8901471U1 (de) | Verbindungsstütze zur Erstellung von Container-Gehäusen bzw. Fertigbauraumkörpern | |

| AT405067B (de) | Anordnung zur verbindung von balken in einem gebäude und verfahren zur herstellung eines gebäude-skeletts unter verwendung von miteinander verbundenen balken | |

| DE3408608A1 (de) | Wand fuer ein blockhaus | |

| DE9409626U1 (de) | Balkonkonstruktion | |

| DE2836863A1 (de) | Tragstruktur mit vorgefertigten vertikalen und horizontalen elementen, die pfeiler bzw. deckenplatten bilden | |

| DE19928757C2 (de) | Montageträgersystem und Verfahren zur Montage eines Fertigbauteils an einem Gebäudeteil | |

| DE4100796C2 (de) | Leichtbauelement | |

| DE69001688T2 (de) | Verfahren zur befestigung von horizontalen balken an stahlsaeulen eines gebaeudes und ein nach diesem verfahren errichtetes gebaeude. | |

| AT528235B1 (de) | Bausatz für einen Brüstungsaufbau an einem Gebäude | |

| WO2004065708A1 (de) | Knotenpunktverbindung für raumgitterkonstruktionen | |

| DE2548298C2 (de) | Verfahren und Hohlraumverschalungswand zum Bauen einer Hohlmauer |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA RS |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA RS |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: E04B 1/348 20060101AFI20110810BHEP |

|

| 17P | Request for examination filed |

Effective date: 20120229 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 591720 Country of ref document: AT Kind code of ref document: T Effective date: 20130115 Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502009005870 Country of ref document: DE Effective date: 20130307 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: VDEP Effective date: 20130102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130502 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130402 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130402 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130413 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130403 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130502 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| 26N | No opposition filed |

Effective date: 20131003 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502009005870 Country of ref document: DE Effective date: 20131003 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20131125 Year of fee payment: 5 |

|

| BERE | Be: lapsed |

Owner name: INDUO G.- ZUR VERWERTUNG VON SCHUTZRECHTEN MBH & Effective date: 20131130 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20131130 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20131130 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20140731 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20131130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20131130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20131202 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20141130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20131130 Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20091130 Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20141130 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 591720 Country of ref document: AT Kind code of ref document: T Effective date: 20141130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20141130 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20220125 Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502009005870 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20230601 |