EP1503907B1 - Optisch variables element mit dünnfilmschichtfolge - Google Patents

Optisch variables element mit dünnfilmschichtfolge Download PDFInfo

- Publication number

- EP1503907B1 EP1503907B1 EP03718769A EP03718769A EP1503907B1 EP 1503907 B1 EP1503907 B1 EP 1503907B1 EP 03718769 A EP03718769 A EP 03718769A EP 03718769 A EP03718769 A EP 03718769A EP 1503907 B1 EP1503907 B1 EP 1503907B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- layer

- optically variable

- variable element

- film

- partial

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000010409 thin film Substances 0.000 title claims abstract description 107

- 238000004049 embossing Methods 0.000 claims abstract description 10

- 238000010030 laminating Methods 0.000 claims abstract description 6

- 239000010410 layer Substances 0.000 claims description 411

- 238000010521 absorption reaction Methods 0.000 claims description 42

- 229910052751 metal Inorganic materials 0.000 claims description 40

- 239000002184 metal Substances 0.000 claims description 40

- 125000006850 spacer group Chemical group 0.000 claims description 34

- 239000012790 adhesive layer Substances 0.000 claims description 19

- 239000004922 lacquer Substances 0.000 claims description 16

- 239000010408 film Substances 0.000 claims description 15

- 230000000694 effects Effects 0.000 claims description 14

- 230000001681 protective effect Effects 0.000 claims description 13

- 239000011888 foil Substances 0.000 abstract description 6

- 239000000463 material Substances 0.000 description 23

- 238000000034 method Methods 0.000 description 19

- 230000003287 optical effect Effects 0.000 description 18

- 238000005530 etching Methods 0.000 description 17

- 230000010076 replication Effects 0.000 description 14

- 238000002679 ablation Methods 0.000 description 9

- 238000007740 vapor deposition Methods 0.000 description 9

- 238000007639 printing Methods 0.000 description 7

- 230000005540 biological transmission Effects 0.000 description 6

- 238000004519 manufacturing process Methods 0.000 description 6

- 238000001465 metallisation Methods 0.000 description 6

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 5

- 230000001419 dependent effect Effects 0.000 description 5

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 4

- 239000000758 substrate Substances 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 229910052804 chromium Inorganic materials 0.000 description 3

- 239000011651 chromium Substances 0.000 description 3

- 229910052759 nickel Inorganic materials 0.000 description 3

- 238000000926 separation method Methods 0.000 description 3

- 239000002966 varnish Substances 0.000 description 3

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 238000009760 electrical discharge machining Methods 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 238000010849 ion bombardment Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 238000000608 laser ablation Methods 0.000 description 2

- PQXKHYXIUOZZFA-UHFFFAOYSA-M lithium fluoride Chemical compound [Li+].[F-] PQXKHYXIUOZZFA-UHFFFAOYSA-M 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000000049 pigment Substances 0.000 description 2

- 229910052709 silver Inorganic materials 0.000 description 2

- IRPGOXJVTQTAAN-UHFFFAOYSA-N 2,2,3,3,3-pentafluoropropanal Chemical compound FC(F)(F)C(F)(F)C=O IRPGOXJVTQTAAN-UHFFFAOYSA-N 0.000 description 1

- KLZUFWVZNOTSEM-UHFFFAOYSA-K Aluminum fluoride Inorganic materials F[Al](F)F KLZUFWVZNOTSEM-UHFFFAOYSA-K 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- OYLGJCQECKOTOL-UHFFFAOYSA-L barium fluoride Chemical compound [F-].[F-].[Ba+2] OYLGJCQECKOTOL-UHFFFAOYSA-L 0.000 description 1

- 229910001632 barium fluoride Inorganic materials 0.000 description 1

- WUKWITHWXAAZEY-UHFFFAOYSA-L calcium difluoride Chemical compound [F-].[F-].[Ca+2] WUKWITHWXAAZEY-UHFFFAOYSA-L 0.000 description 1

- 229910001634 calcium fluoride Inorganic materials 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 150000004770 chalcogenides Chemical class 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- ORUIBWPALBXDOA-UHFFFAOYSA-L magnesium fluoride Chemical compound [F-].[F-].[Mg+2] ORUIBWPALBXDOA-UHFFFAOYSA-L 0.000 description 1

- 229910001635 magnesium fluoride Inorganic materials 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 238000007650 screen-printing Methods 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 239000010944 silver (metal) Substances 0.000 description 1

- 238000010572 single replacement reaction Methods 0.000 description 1

- 150000004763 sulfides Chemical class 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 239000012780 transparent material Substances 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B42—BOOKBINDING; ALBUMS; FILES; SPECIAL PRINTED MATTER

- B42D—BOOKS; BOOK COVERS; LOOSE LEAVES; PRINTED MATTER CHARACTERISED BY IDENTIFICATION OR SECURITY FEATURES; PRINTED MATTER OF SPECIAL FORMAT OR STYLE NOT OTHERWISE PROVIDED FOR; DEVICES FOR USE THEREWITH AND NOT OTHERWISE PROVIDED FOR; MOVABLE-STRIP WRITING OR READING APPARATUS

- B42D25/00—Information-bearing cards or sheet-like structures characterised by identification or security features; Manufacture thereof

- B42D25/30—Identification or security features, e.g. for preventing forgery

- B42D25/328—Diffraction gratings; Holograms

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B42—BOOKBINDING; ALBUMS; FILES; SPECIAL PRINTED MATTER

- B42D—BOOKS; BOOK COVERS; LOOSE LEAVES; PRINTED MATTER CHARACTERISED BY IDENTIFICATION OR SECURITY FEATURES; PRINTED MATTER OF SPECIAL FORMAT OR STYLE NOT OTHERWISE PROVIDED FOR; DEVICES FOR USE THEREWITH AND NOT OTHERWISE PROVIDED FOR; MOVABLE-STRIP WRITING OR READING APPARATUS

- B42D25/00—Information-bearing cards or sheet-like structures characterised by identification or security features; Manufacture thereof

- B42D25/20—Information-bearing cards or sheet-like structures characterised by identification or security features; Manufacture thereof characterised by a particular use or purpose

- B42D25/21—Information-bearing cards or sheet-like structures characterised by identification or security features; Manufacture thereof characterised by a particular use or purpose for multiple purposes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M3/00—Printing processes to produce particular kinds of printed work, e.g. patterns

- B41M3/14—Security printing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B42—BOOKBINDING; ALBUMS; FILES; SPECIAL PRINTED MATTER

- B42D—BOOKS; BOOK COVERS; LOOSE LEAVES; PRINTED MATTER CHARACTERISED BY IDENTIFICATION OR SECURITY FEATURES; PRINTED MATTER OF SPECIAL FORMAT OR STYLE NOT OTHERWISE PROVIDED FOR; DEVICES FOR USE THEREWITH AND NOT OTHERWISE PROVIDED FOR; MOVABLE-STRIP WRITING OR READING APPARATUS

- B42D25/00—Information-bearing cards or sheet-like structures characterised by identification or security features; Manufacture thereof

- B42D25/20—Information-bearing cards or sheet-like structures characterised by identification or security features; Manufacture thereof characterised by a particular use or purpose

- B42D25/29—Securities; Bank notes

-

- G—PHYSICS

- G07—CHECKING-DEVICES

- G07D—HANDLING OF COINS OR VALUABLE PAPERS, e.g. TESTING, SORTING BY DENOMINATIONS, COUNTING, DISPENSING, CHANGING OR DEPOSITING

- G07D7/00—Testing specially adapted to determine the identity or genuineness of valuable papers or for segregating those which are unacceptable, e.g. banknotes that are alien to a currency

- G07D7/06—Testing specially adapted to determine the identity or genuineness of valuable papers or for segregating those which are unacceptable, e.g. banknotes that are alien to a currency using wave or particle radiation

- G07D7/12—Visible light, infrared or ultraviolet radiation

-

- B42D2035/24—

Definitions

- the invention relates to an optically variable element, in particular an optically variable fuse element for securing banknotes, credit cards and the like, which has a thin film for generating color shifts by means of interference.

- the invention further relates to a security product and a film, in particular an embossing film or laminating film, which has such an optically variable element.

- Optically variable elements are often used to complicate and, where possible, prevent the copying and misuse of documents or products.

- optically variable elements are often used for securing documents, banknotes, credit cards, cash cards and the like.

- WO 01/03945 A1 describes a security product comprising a transparent substrate, on one side of which a thin film is applied, which produces a perceptible color shift as a function of the viewing angle change.

- the thin film consists of an absorption layer deposited on the transparent substrate and a dielectric layer deposited on the absorption layer.

- the absorption layer contains a material which is composed of one of the following materials or a combination of these materials: chromium, nickel, palladium, titanium, cobalt, iron, tungsten, molybdenum, iron oxide or carbon.

- the dielectric layer is made of any of the following materials or a combination of the following materials: silicon oxide, aluminum oxide, magnesium fluoride, aluminum fluoride, barium fluoride, calcium fluoride or lithium fluoride.

- a diffraction pattern is impressed on the side of the transparent substrate opposite the thin-film layer sequence.

- This diffraction pattern acts as a diffraction grating, so that by means of this two-dimensional pattern, e.g. create the illusion of a three-dimensional image for the viewer.

- an optically variable element is achieved that at each point of the optically variable element by the Thin film layers generated optical effects and superimpose the optical effects generated by the diffractive pattern and thus results in an overall optical effect that is difficult to imitate and copy.

- the optically variable element here consists of several layers, which are arranged one above the other.

- the optically variable element has, on the one hand, a thin film which generates the above-described optical effect of a viewing angle-dependent color change.

- the optically variable element has a replication layer into which a relief structure is embossed. This relief structure produces a further optical effect, namely the diffraction effect already described above, by means of which holograms and the like can be represented.

- the thin-film layers are first applied to the replication layer and then the relief structure is impressed.

- WO 02/00445 A1 describes that the optical effect produced by the thin-film structure and the optical effect generated by the relief structure are decoupled from one another. Two approaches are proposed for this.

- the relief structure which produces a holographic image by means of diffraction

- the thin film which produces a color-changing effect.

- the relief structure is shielded from the thin-film structure.

- the second possibility is to form two or more layers of substantially transparent material between the diffraction-generating holographic images Relief structure and the thin film layers to arrange. These layers may comprise one or more high-index layers and an adhesive layer. By means of these layers, the reflection and thus the light intensity in the region of the holographic image-forming relief structure is increased.

- variable optical element can be produced as follows: First, a pattern is embossed in a holographic film. This film is then provided in regions with a metal layer. Then, the thin-film layers are successively evaporated. Finally, a full-surface metal layer is applied.

- Another possibility is to provide a prefabricated thin-film layer sequence with a sealable lacquer and then impress the relief structure in this lacquer. It is further proposed to bond such prefabricated thin-film layers with prefabricated microstructures.

- WO 02/00445 A1 thus describes either the use of security elements in which the optical effect generated by diffractive structures and the optical effect produced by thin-film structures are coupled together, or to use security elements in which the optical effect produced by diffractive structures and that produced by thin-film layers optical effect are decoupled from each other.

- the invention is based on the object of complicating the copying and copying of optically variable elements and thus to improve the counterfeit security of security products.

- an optically variable element in particular an optically variable fuse element for securing banknotes, credit cards and the like, which has a thin film for generating color shifts by means of interference and a further layer, wherein the thin film is formed as a partial thin film element, the Surface area of the further layer only partially covered and patterned.

- This object is further achieved by a security product and by a film, in particular an embossing film or laminating film, which has such an optically variable element.

- the invention achieves the advantage that an optically variable element according to the invention can be copied much more severely than the optically variable elements known in the prior art.

- the security against counterfeiting of security products equipped with an optically variable element configured according to the invention increases considerably.

- the security against counterfeiting is greatly increased.

- the optically variable element described in WO 02/00445 A1 - as described in WO 02 / 00445A1 as a possibility of production - be imitated by processing a prefabricated thin-film foil with an embossing stamp, with which a diffractive structure is embossed into the thin-film foil becomes.

- This is no longer possible in the case of an optically variable element designed according to the invention.

- the partial application of a thin-film layer sequence which produces a color shift by means of interference requires a high level of technological effort.

- the partial thin-film element thus produced, compared to a prefabricated thin-film foil, represents an individualized element, so that it is no longer possible to imitate the optically variable element starting from a prefabricated thin-film layer sequence.

- the further layer is preferably a continuous protective lacquer layer, a continuous reflective layer or a continuous adhesive layer.

- the further layer it is not necessary for the further layer to cover the entire surface area of the optically variable element.

- additional additional layers may be provided, the surface areas of which are covered only partially and in pattern form by the partial thin-film element.

- the variable optical element has a continuous protective lacquer layer, a continuous reflection layer and a continuous adhesive layer.

- the partial thin-film element it is expedient to build up the partial thin-film element from an absorption layer and a spacer layer. Further, it is possible to construct the partial thin film element of a larger number of layers having mutually different refractive indices.

- the security against counterfeiting can be further increased by virtue of the fact that the partial thin-film element has a reflective layer, preferably a metal layer, having. This improves the visibility of the partial thin film element.

- the partial thin-film element with a transmission layer.

- the partial thin-film element with a diffractive structure as an additional security element.

- a diffractive structure for example, diffraction effects can be achieved by means of which, for example, holograms or defined color effects can be produced.

- the imitation of the optically variable element can be made more difficult by the fact that the partial thin-film element is provided with a partial reflective layer, in particular a metal layer, which only partially covers the surface area of the partial thin-film element.

- a partial reflective layer in particular a metal layer, which only partially covers the surface area of the partial thin-film element.

- a metal layer which only partially covers the surface area of the partial thin-film element.

- a possibility associated with manufacturing advantages of designing a surface region of the optically variable element delimited by the partial thin-film element consists in applying an absorption layer, but not a spacer layer, in this surface region. These advantages are further achieved by providing a spacer layer, but not an absorption layer, in the area of the optically variable element bounded by the partial thin film element.

- this area bounded by the partial thin film element is enclosed by the partial thin film element or encloses the thin film element.

- Advantages for the subsequent layer structure can result from the fact that the total layer thickness of the one or more replacement layers corresponds approximately to the layer thickness of the partial thin-film element.

- the imitation of the optically variable element can be further complicated by providing one of the one or more replacement layers with a diffractive structure. This advantage is further achieved in that a reflection layer and a carrier layer are applied as substitute layers. Alternatively, it is also possible to apply a single replacement layer in which it For example, it is a reflection layer. Such a procedure, as explained below, be associated with manufacturing advantages.

- the design of the one or more replacement layers it is also advantageous for the design of the one or more replacement layers that they have a partial reflective layer that only partially covers the surface area of the one or more replacement layers.

- a partial reflective layer that only partially covers the surface area of the one or more replacement layers.

- An optically variable element according to the invention can thus have a multiplicity of combinations of valuable security features and offers a multiplicity of appealing design features.

- the optically variable element 0 is intended to be applied to a security product, for example a banknote, a credit card, a cash card or a document. It is also possible that the optically variable element is intended to be applied as a security or authenticity marking on an object, for example on a CD, or on a package.

- a security product for example a banknote, a credit card, a cash card or a document. It is also possible that the optically variable element is intended to be applied as a security or authenticity marking on an object, for example on a CD, or on a package.

- the optically variable element 0 can take many forms.

- the optically variable element 0 may thus be, for example, a security thread intended to be applied to one of the objects specified above.

- Fig. 1 shows a carrier 1 and five layers 2 to 6.

- the optically variable element 0 is formed by the layers 2 to 6.

- the layer 2 is a protective lacquer and / or release layer

- the layer 3 is an absorption layer

- the layer 4 is a spacer layer.

- the layer 6 is an adhesive layer.

- the carrier 1 consists for example of PET.

- the carrier serves the manufacturing structure of the optically variable element. During or after the application of the optically variable element to the object to be secured, the carrier 1 is removed. In Fig. 1, the optically variable element is thus shown in a state in which it is part of a film, for example an embossing film or a laminating film.

- the layer 2 has an adhesion-promoting layer.

- a thin film is distinguished in principle by an interference layer structure which generates viewing angle-dependent color shifts. It can be constructed as a reflective element, with, for example, highly reflective metal layers or as a transmissive element with a transparent optical separation layer (higher refractive index (HRI) or lower refractive index (LRI)) to the adjacent layers.

- the basic structure of the thin film has an absorption layer (preferably with 30% to 65% transmission), a transparent spacer layer as a color change-generating layer (eg ⁇ -quarter or ⁇ -half layer) and a metal layer as a reflective or an optical separation layer as a transmitting layer.

- the layers 3, 4 and 5, ie the absorption layer, the spacer layer and the metal layer or HRI layer form a thin film which generates viewing angle-dependent color shifts by means of interference.

- the color shifts produced by the thin film are preferably in the range of the light visible to a human observer.

- this thin film is formed as a partial thin film element covering the area of the optically variable element O only in regions and in a pattern.

- the layer thickness of the spacer layer 4 is to be selected such that the ⁇ / 4 condition is fulfilled. If the layer 5 consists of a transmissive layer, then the spacer layer 4 has to fulfill the ⁇ / 2 condition.

- the partial thin film element is composed of a sequence of high and low refractive layers.

- the partial thin film element may be composed of 3 to 9 such layers (odd number of thin film layers) or 2 to 10 such layers (even number of thin film layers). The higher the number of layers, the sharper the wavelength can be set for the color change effect.

- the layer 5 may be formed as a full-area or as a partial metal layer or HRI layer. Suitable materials for the layer 5 are, for example, Al, Ag, Cr, Ni, Cu, Au or combinations of reflective metals.

- the layer 5 can have a structured surface. It can thus have a diffractive structure, a refractive structure (lenses) or macroscopic structures (greater than 30 ⁇ m). Furthermore, it can also have an unstructured reflective or scattering surface.

- optically variable element 0 may have one or more further layers.

- the optically variable element 10 has three surface areas 11 to 13, the optically variable element 20 three surface areas 21 to 23 and the optically variable element 30 three surface areas 31 up to 33 on.

- the areas 12, 23 and 31 of the optically variable elements 10, 20 and 30 are each covered by a partial thin film element.

- the partial thin-film element is shaped in each case in regions and in a pattern.

- the respective partial thin-film element prefferably be transmissive or reflective.

- a partial, pattern-like both transmissive and reflective design within the respective surface area further interesting effects can be achieved.

- the surface regions 12, 23 and 31 can also be provided with a diffractive structure.

- the surface areas 11, 22 and 33 of the optically variable elements 10, 20 and 30 are each covered with a partial metallization. These areas can also be provided with a diffractive structure.

- a transparent window is visible in each case.

- the transparent windows each have a partial transparent element.

- This has transparent or transmissive properties (clearcoat compositions, oxidic, partially metallized, scattering transmissive organic and inorganic compositions). These areas can also be provided with a diffractive structure.

- FIGS. 2a to 2c can all be executed relative to one another in the register and can include, without limitation of generality, graphic elements, alphanumeric and geometric symbols, barcodes and random patterns and their combinations.

- Fig. 3 illustrates one way to construct an optically variable element provided with a partial thin film element.

- Fig. 3 shows a carrier 31, five layers 32 to 37 and two surface areas 39a and 39b.

- the layer 32 is a protective lacquer and / or release layer

- the layer 33 is a replication layer, which is formed, for example, by a replication lacquer.

- the layer 36 is formed by an etch resist.

- the layer 37 is an adhesive layer.

- the protective lacquer and release layer 32, the replication layer 33 and the metal layer 35 are applied over the entire area on the carrier 31.

- the layer 35 is then partially provided with diffractive structures by means of an embossing tool.

- the metal layer 35 is printed with an etching resist, so that the only partially formed layer 36 is formed.

- the surface not covered by the etch resist is removed by etching.

- ablation methods such as laser ablation, spark erosion, plasma or ion bombardment.

- ablation methods make it possible to transmit digitally stored images, texts and codes.

- the layers of the partial thin-film element can be applied by vapor deposition with appropriately shaped vapor-deposition masks or by printing the layers in the region of the interspaces.

- FIG. 4 shows an optically variable element in which a surface area of the optically variable element delimited by a partial thin-film element has a spacer layer but no absorption layer.

- FIG. 4 shows a carrier 41, five layers 42 to 47 and a plurality of surface regions 49a and 49b.

- the layer 42 is a protective lacquer and / or release layer, the layer 43 is an absorption layer.

- the layer 44 is a spacer layer.

- the layer 47 is an adhesive layer.

- the protective lacquer and release layer 42 and the absorption layer 43 are applied over the entire surface of the support 41.

- the absorption layer 43 can be vapor-deposited or applied by a printing process.

- the absorption layer is partially removed in the surface regions 49b.

- This partial removal of the absorption layer is carried out by positive etching or negative etching.

- an etchant can be applied as a pattern by a printing process, for example by means of a roller or by screen printing.

- an etching mask can be applied, which is removed by a washing process after the etching process.

- ablation methods such as laser ablation, spark erosion, plasma or ion bombardment.

- the absorption layer instead of applying the entire surface of the absorption layer, it is also possible to apply the absorption layer only partially to the layer 42. This can be done by vapor deposition by means of pattern-shaped vapor deposition masks or by a corresponding pattern-shaped printing of the absorption layer 43 on the layer 42.

- the spacer layer 44 is now applied over the entire surface.

- the application of the spacer layer may e.g. by vapor deposition or by the full-surface imprint of the absorption layer.

- the surface areas 49a are covered after this process with a thin film consisting of the absorption layer 43 and the spacer layer 44.

- This thin film generates (after the application of the further layers, which act as optical separation layers) with a corresponding light incidence viewing angle-dependent color shifts by means of interference.

- the absorption layer 43 is missing, so that such color shifts can not be generated there.

- the surface regions of the optically variable element delimited by the partial thin-film element may have an absorption layer but not a spacer layer.

- the absorption layer for example, by vapor deposition or printing, is applied over the entire surface. Subsequently, the spacer layer is applied only partially by a printing process. Again, there is the possibility that the spacer layer is applied over the entire surface and then by one of the methods described above (positive etching, negative etching, ablation) is removed.

- the layer 46 is a reflection layer, then it preferably consists of a metal. This metal can also be colored. As materials are essentially chromium, aluminum, copper, iron, nickel, silver, gold or an alloy with these materials in question.

- the layer 46 it is possible to carry out the layer 46 as a partial metal layer. Again, it is possible, the layer 46 only full area z. B. by vapor deposition, apply and then by one of the methods described above (positive etching, negative etching, ablation) to remove. If metal pigments are used as the reflective layer, then this layer can be partially printed, which then results in a partial reflective layer.

- the layer 46 is formed as a transmission layer, in particular materials such as oxides, sulfides or chalcogenides are suitable as materials for this layer.

- materials such as oxides, sulfides or chalcogenides are suitable as materials for this layer.

- Critical to the choice of materials is that there is a difference in refractive index over the materials used in the spacer layer 44. This difference should not be less than 0.2.

- an HRI material or an LRI material for the layer 46 will be used.

- the transmission layer can in this case also be formed by an adhesive layer which fulfills this condition with respect to the refractive indices.

- an above-described “extinguishing effect” can be achieved further.

- a layer eg, an adhesive layer

- adhering to the spacer layer which does not satisfy the above-described refractive index condition is added, the optical thickness of the spacer layer is increased and the visible interference effect no longer occurs.

- the layer 5a shows a carrier 51, eight layers 52 to 59 and a plurality of surface regions 59a and 59b.

- the layer 52 is a protective lacquer and / or release layer.

- the layer 53 is a replication layer.

- the layer 54 is an absorption layer.

- the layers 56 and 57 are spare layers.

- the layer 59 is an adhesive layer.

- the layers 52, 53, 54, 55, 58 and 59 are designed as described in the exemplary embodiments according to FIGS. 3 and 4 and are applied to the carrier 51 as described there.

- the layer 53 consists of a replicate varnish or of a thermoformable plastic.

- diffractive structures are now impressed in the surface areas between the partial thin-film layer. This embossing operation is advantageously carried out before the layers 54 and 55 are applied.

- the diffractive structure can also be applied to the surface of the layer 53 by means of a laser.

- the layer 57 which is preferably a metal layer, is applied in the surface regions 59b.

- This metallization can be applied by vapor deposition using a mask before or after the construction of the partial thin film element.

- a full-surface metallization to be applied to the layer 53 and for this metallization to be partially removed in the surface regions 59a, ie in the region of the partial thin-film element, by one of the methods described above (positive etching, negative etching, ablation). This step takes place before the construction of the partial thin film element.

- the stamping process can also take place only after the application of the layer 57.

- the replacement layer 56 can be made of the same material as the spacer layer 55, which has the advantage that partial application of the spacer layer 55 and the replacement layer 56 can be dispensed with.

- FIG. 5b shows a carrier 61, eight layers 62 to 69 and a plurality of surface regions 69a and 69b.

- the layer 62 is a protective lacquer and / or release layer.

- the layer 63 is a replication layer.

- the layer 64 is an absorption layer.

- the layers 66 and 67 are replacement layers.

- the layer 59 is an adhesive layer.

- the layers 62, 63, 64, 65, 68 and 69 are configured as described in the exemplary embodiments according to FIGS. 3 and 4 and are applied to the carrier 61 as described there.

- the layer 63 consists of a replication varnish or of a thermoformable plastic.

- the layer 63 is provided with a diffractive structure as described in the description of FIG. 5a and with the layer 67 in the surface regions 69a.

- the layer 68 is only partially initially cooltet. This can be achieved by partially applying the layer 68 as described above. Furthermore, it is possible for the layer 68 to be vapor-deposited parallel to the layer 67 during vapor deposition and then the layer 66 to be partially applied. However, the layer 66 may also be part of the adhesive layer 69 (see also comments on FIG. 3).

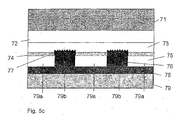

- Fig. 5c shows a carrier 71, eight layers 72 to 79 and a plurality of surface areas 79a and 79b.

- the layer 72 is a protective lacquer and / or release layer.

- the layer 73 is a replication layer.

- the layer 74 is an absorption layer.

- the layers 76 and 77 are spare layers.

- the layer 79 is an adhesive layer.

- the layers 72, 73, 74, 75, 78 and 79 are configured as described in the embodiments of FIGS. 3 and 4 and are applied to the carrier 71 as described there.

- the layer 73 consists of a replication varnish or of a thermoformable plastic.

- the layer 73 is provided with a diffractive structure as described in the description of FIG. 5a and with the layer 77 in the surface regions 79a.

- the layers 77 and 76 are both metal layers.

- the metal layer 77 is applied and provided with a diffractive structure.

- the skillful choice of material for the spacer layer 75 can be achieved by having metallic properties in the surface regions 79b. Subsequently, the metal layer 79 is applied over the entire surface.

- the 6a shows a carrier 81, seven layers 82 to 89 and a plurality of surface regions 89a and 89b.

- the layer 82 is a protective lacquer and / or release layer.

- the layer 83 is a replication layer. This layer could also be omitted here.

- the layer 84 is an absorption layer.

- the layer 86 is an equivalent layer.

- the layer 88 is a metal layer.

- the layer 89 is an adhesive layer.

- the layers 82, 83, 84, 85, 88 and 89 are designed as described in the exemplary embodiments according to FIGS. 3 and 4 and are applied to the carrier 81 as described there.

- the replacement layer 86 is formed by a transmissive material. This material may also be the same material as the material used for the spacer layer 85. As a result, as already described in the description of FIG. 5 a, a partial application of the layers 85 and 86 is dispensed with.

- FIG. 6b shows a carrier 91, seven layers 92, 93, 94, 95, 96, 98 and 99, diffractive structures 97 and a plurality of surface regions 99a to 99d.

- the layer 92 is a resist and / or release layer.

- the layer 93 is a replication layer.

- the layer 94 is an absorption layer.

- the layer 96 is an equivalent layer.

- the layer 98 is a metal layer.

- the layer 99 is an adhesive layer.

- the layers 92, 93, 94, 95, 98 and 99 are configured as described in the embodiments according to FIGS. 3 and 4 and are applied to the carrier 81 as described there.

- the replacement layer 96 is is.stallt as shown in Fig. 6a.

- the diffractive structures 97 are applied to the surface of the layer 93 by means of an embossing tool or one of the other methods described above. As can be seen from FIG. 6b, the diffractive structures 97 can in this case be applied both in surface areas which are covered by the partial thin-film element and also in areas which are not covered by a partial thin-film element.

- FIGS. 7 and 8 Several possibilities are shown in FIGS. 7 and 8 for combining a partial thin-film element with partial diffractive structures and partial metallization.

- FIG. 7 shows a carrier 101, nine layers 102 to 109 and a plurality of surface regions 109a to 109d.

- the layer 102 is a protective lacquer and / or release layer.

- the layer 103 is a replication layer.

- the layer 104 is an absorption layer.

- the layers 106, 107 and 107a are spare layers.

- the layer 108 is a metal layer.

- the layer 109 is an adhesive layer.

- the layers 102, 103, 104, 105, 108 and 109 are configured as described for FIGS. 3 and 4 and are applied to the carrier 101 as described there.

- the replacement layer 107 is a metal layer which can be constructed as described in the exemplary embodiments to FIGS. 5a and 5b.

- the replacement layers 106 and 107a are formed by a transmissive material. They are constructed as described in the embodiments of Figs. 6a and 6b.

- a diffractive structure is further applied to the layer 103 in the surface regions 109b, 109d and 109e.

- FIG. 8 shows a carrier 111, eight layers 112 to 119 and a plurality of surface regions 119a and 119b.

- the layer 112 is a resist and / or release layer.

- the layer 113 is a replication layer.

- the layer 114 is an absorption layer.

- the layer 117 is a spacer layer.

- the layers 116 and 115 are spare layers.

- the layer 118 is a metal layer.

- the layer 119 is an adhesive layer.

- the layers 112, 113, 114, 117, 118 and 119 are configured as described in the exemplary embodiments according to FIGS. 3 and 4 and are applied to the carrier 111 as described there.

- the replacement layer 115 is a metal layer that can be constructed as described in the embodiments of FIGS. 5a and 5b.

- the replacement layer 116 is formed by an etch resist (see also description of the embodiment of FIG. 3).

- a diffractive structure 115a or 114a is further applied to the layer 113 in the area regions 119c and 119d.

- individual elements fitted in, such as a partial thin-film element, a partial structuring (eg diffractive structures), a partial metallization and a partial transparent window can be produced in a positioning accuracy of up to 0.2 mm in each spatial combination as continuous or running image patterns become.

Description

- Die Erfindung betrifft ein optisch variables Element, insbesondere ein optisch variables Sicherungselement zur Sicherung von Banknoten, Kreditkarten u.dgl., das einen Dünnfilm zur Erzeugung von Farbverschiebungen mittels Interferenz aufweist. Die Erfindung betrifft weiter ein Sicherheitsprodukt und eine Folie, insbesondere eine Prägefolie oder Laminierfolie, die ein solches optisch variables Element aufweist.

- Optisch variable Elemente werden häufig dazu genutzt, um das Kopieren und den Missbrauch von Dokumenten oder Produkten zu erschweren und wenn möglich zu verhindern. So finden optisch variable Elemente häufig Verwendung zur Sicherung von Dokumenten, von Banknoten, von Kreditkarten, von Geldkarten u.dgl..

- Um das Kopieren von optisch variablen Elementen zu erschweren, ist es bekannt, ein optisch variables Element mit einer Dünnfilm-Schichtfolge auszustatten, die blickwinkelabhängig Farbverschiebungen mittels Interferenz erzeugen.

- In WO 01/03945 A1 wird ein Sicherheitsprodukt beschrieben, das ein durchsichtiges Substrat aufweist, auf dessen einen Seite ein Dünnfilm aufgetragen ist, der eine wahrnehmbare Farbverschiebung abhängig von der Blickwinkeländerung erzeugt. Der Dünnfilm besteht aus einer Absorptionsschicht, die auf dem durchsichtigen Substrat aufgebracht ist und aus einer Dielektrizitätsschicht, die auf der Absorptionsschicht aufgebracht ist. Die Absorptionsschicht enthält ein Material, das aus einem der folgenden Materialien oder aus einer Kombination dieser Materialien aufgebaut ist: Chrom, Nickel, Palladium, Titan, Kobalt, Eisen, Wolfram, Molybdän, Eisenoxid oder Kohlenstoff. Die Dielektrizitätsschicht besteht aus einem der folgenden Materialien oder einer Kombination der folgenden Materialien: Siliziumoxid, Aluminiumoxid, Magnesiumfluorid, Aluminiumfluorid, Bariumfluorid, Kalziumfluorid oder Lithiumfluorid.

- Zur weiteren Erhöhung der Kopiersicherheit ist auf die der Dünnfilmschichtfolge gegenüberliegenden Seite des transparenten Substrates ein Diffraktionsmuster aufgeprägt. Dieses Diffraktionsmuster wirkt als Beugungsgitter, so dass sich mittels dieses zweidimensionalen Musters z.B. die Illusion eines dreidimensionalen Bildes für den Betrachter erzeugen lässt.

- Weiter wird vorgeschlagen, das diffraktive Muster auf der Seite des transparenten Substrates aufzuprägen, auf die auch die Dünnfilmschichten aufgetragen werden.

- Durch diese beiden Ausführungsformen eines optisch variablen Elementes wird erreicht, dass sich an jeder Stelle des optisch variablen Elementes die durch die Dünnfilmschichten erzeugten optischen Effekte und die durch das diffraktive Muster erzeugten optischen Effekte überlagern und sich somit insgesamt ein optischer Effekt ergibt, der schwer nachzuahmen und zu kopieren ist.

- Die Erfindung geht nun von einem optisch variablen Element aus, wie es in WO 02/00445 A1 beschrieben ist.

- Das optisch variable Element besteht hier aus mehreren Schichten, die durchgängig übereinander angeordnet sind. Das optisch variable Element weist zum einen einen Dünnfilm auf, der den bereits oben beschriebenen optischen Effekt eines blickwinkelabhängigen Farbwechsels erzeugt. Weiter weist das optisch variable Element eine Replizierschicht auf, in die eine Reliefstruktur eingeprägt ist. Diese Reliefstruktur erzeugt einen weiteren optischen Effekt, nämlich den bereits oben beschriebenen Beugungseffekt, mittels dem sich Hologramme und dergleichen darstellen lassen. Fertigungstechnisch werden hierbei zuerst die Dünnfilmschichten auf die Replizierschicht aufgebracht und sodann die Reliefstruktur aufgeprägt.

- Alternativ hierzu wird in WO 02/00445 A1 beschrieben, dass der durch die Dünnfilmstruktur erzeugte optische Effekt und der durch die Reliefstruktur erzeugte optische Effekt voneinander entkoppelt werden. Hierzu werden zwei Vorgehensweisen vorgeschlagen.

- Zum einen wird vorgeschlagen, eine opake Schicht zwischen der Reliefstruktur, die mittels Beugung ein holographisches Bild erzeugt, und dem Dünnfilm, der einen Farbwechseleffekt erzeugt, aufzubringen. Mittels dieser opaken Schicht wird die Reliefstruktur von der Dünnfilmstruktur abgeschirmt. Die zweite Möglichkeit besteht darin, zwei oder mehr Schichten eines im Wesentlichen transparenten Materials zwischen die ein holographisches Bild durch Beugung erzeugende Reliefstruktur und den Dünnfilmschichten anzuordnen. Diese Schichten können ein oder mehrere hochbrechende Schichten und eine Klebeschicht umfassen. Mittels dieser Schichten wird die Reflexion und somit die Lichtstärke im Bereich der ein holographisches Bild erzeugenden Reliefstruktur erhöht.

- Ein solches variables optisches Element kann hierbei wie folgt hergestellt werden: Zuerst wird ein Muster in eine Holographiefolie eingeprägt. Diese Folie wird sodann bereichsweise mit einer Metallschicht versehen. Sodann werden nacheinander die Dünnfilmschichten aufgedampft. Als letztes wird eine vollflächige Metallschicht aufgebracht.

- Eine weitere Möglichkeit besteht darin, eine vorfabrizierte Dünnfilmschichtfolge mit einem beprägbaren Lack zu versehen und in diesen Lack dann die Reliefstruktur einzuprägen. Weiter wird vorgeschlagen, solche vorgefertigten Dünnfilmschichten mit vorgefertigten Mikrostrukturen zu verkleben.

- WO 02/00445 A1 beschreibt so, entweder Sicherheitselemente einzusetzen, in denen der durch diffraktive Strukturen erzeugte optische Effekt und der durch Dünnfilmstrukturen erzeugte optische Effekt miteinander gekoppelt sind, oder Sicherheitselemente einzusetzen, in denen der durch diffraktive Strukturen erzeugte optische Effekt und der durch Dünnfilmschichten erzeugte optische Effekt voneinander entkoppelt sind.

- Der Erfindung liegt nun die Aufgabe zugrunde, das Nachahmen und Kopieren von optisch variablen Elementen zu erschweren und somit die Fälschungssicherheit von Sicherheitsprodukten zu verbessern.

- Diese Aufgabe wird gelöst von einem optisch variablen Element, insbesondere einem optisch variablen Sicherungselement zur Sicherung von Banknoten, Kreditkarten und dergleichen, das einen Dünnfilm zur Erzeugung von Farbverschiebungen mittels Interferenz und eine weitere Schicht aufweist, wobei der Dünnfilm als partielles Dünnfilmelement ausgebildet ist, das den Flächenbereich der weiteren Schicht nur bereichsweise und musterförmig bedeckt. Diese Aufgabe wird weiter gelöst von einem Sicherheitsprodukt und von einer Folie, insbesondere einer Prägefolie oder Laminierfolie, die ein derartiges optisch variables Element aufweist.

- Durch die Erfindung wird der Vorteil erreicht, dass sich ein erfindungsgemäßes optisch variables Element wesentlich schwerer kopieren lässt, als die im Stand der Technik bekannten optisch variablen Elemente. Dadurch erhöht sich die Fälschungssicherheit von mit einem erfindungsgemäß ausgestalteten optisch variablen Element ausgestatteten Sicherheitsprodukten erheblich. Insbesondere gegenüber sandwichartig aufgebauten Flächenelementen ist die Fälschungssicherheit hierbei weit erhöht.

- So kann beispielsweise das in WO 02/00445 A1 beschriebene optisch variable Element - wie in WO 02/00445A1 als Möglichkeit der Herstellung beschrieben - dadurch nachgeahmt werden, dass eine vorfabrizierte Dünnfilmfolie mit einem Prägestempel bearbeitet wird, mit dem eine diffraktive Struktur in die Dünnfilmfolie eingeprägt wird. Dies ist bei einem erfindungsgemäß ausgestallten optisch variablen Element nicht mehr möglich: Das partielle Aufbringen einer Dünnfilmschichtfolge, die eine Farbverschiebung mittels Interferenz erzeugen, erfordert einen hohen Technologieaufwand. Das so erzeugte partielle Dünnfilmelement stellte gegenüber einer vorfabrizierten Dünnfilmfolie ein individualisiertes Element dar, so dass ausgehend von einer vorfabrizierten Dünnfilmschichtfolge eine Nachahmung des optisch variablen Elements nicht mehr möglich ist.

- Weiterer Vorteile zu bisherigen Einzeldarstellungen oder übereinanderliegenden Flächenelementen bestehen in der besseren optischen Integration in das zu schützende Gesamtelement, die gezielte geometrische Anordnung von funktionellen Fenstern (Maschinenlesbarkeit, Personaldaten usw.) und die besser abstimmbare Wahl der physikalisch chemischen Eigenschaften der partiell angeordneten Einzelelemente (Korrosion, Zwischenschichthaftung u.ä.).

- Vorteilhafte Ausgestaltungen der Erfindung sind in den Unteransprüchen bezeichnet.

- Die weitere Schicht ist vorzugsweise eine durchgängige Schutzlackschicht, eine durchgängige Reflexionsschicht oder eine durchgängige Klebeschicht. Es ist jedoch nicht erforderlich, dass die weitere Schicht den gesamten Flächenbereich des optisch variablen Elements abdeckt. Neben der weiteren Schicht können zusätzliche weitere Schichten vorgesehen sein, deren Flächenbereiche nur bereichsweise und musterförmig von dem partiellen Dünnfilmelement bedeckt werden. Beispielsweise ist es so möglich, dass das variable optische Element eine durchgängige Schutzlackschicht, eine durchgängige Reflexionsschicht und eine durchgängige Klebeschicht aufweist.

- Es ist zweckmäßig, das partielle Dünnfilmelement aus einer Absorptionsschicht und eine Distanzschicht aufzubauen. Weiter ist es möglich, das partielle Dünnfilmelement aus einer größeren Zahl von Schicht aufzubauen, die wechselseitig unterschiedliche Brechungsindizes besitzen.

- Die Fälschungssicherheit kann weiter dadurch erhöht werden, dass das partielle Dünnfilmelement eine reflektierende Schicht, vorzugsweise eine Metallschicht, aufweist. Dadurch wird die Erkennbarkeit des partiellen Dünnfilmelements verbessert.

- Alternativ besteht auch die Möglichkeit, das partielle Dünnfilmelement mit einer Transmissionsschicht zu versehen. In diesem Fall ist es besonders vorteilhaft, diese Transmissionsschicht einzufärben und so ein zusätzliches Sicherheitsmerkmal zu schaffen.

- Weiter ist es möglich, als zusätzliches Sicherheitselement das partielle Dünnfilmelement mit einer diffraktiven Struktur zu versehen. Durch solch eine diffraktive Struktur können beispielsweise Beugungseffekten erzielt werden, mittels denen z.B: Hologramme oder definierte Farbeffekte erzeugt werden können.

- Das Nachahmen des optisch variablen Elements kann weiter dadurch erschwert werden, dass das partielle Dünnfilmelement mit einer partiellen reflektierenden Schicht, insbesondere einer Metallschicht, versehen wird, die den Flächenbereich des partiellen Dünnfilmelements nur partiell abdeckt. Neben der damit verbundenen Erhöhung der Fälschungssicherheit lassen sich auf diese Weise auch interessante dekorative Effekte erzielen. Der zur Gestaltung eines optisch variablen Elements zur Verfügung stehende Formenschatz wird somit vergrößert.

- Diese Vorteile lassen sich auch dadurch erzielen, dass das partielle Dünnfilmelement mit einer partiellen diffraktiven Struktur versehen wird, die den Flächenbereich des partiellen Dünnfilmelements nur partiell abdeckt.

- Diese beiden Maßnahmen, nämlich partielle reflektierende Schicht und partielle diffraktive Struktur, können auch parallel verwirklicht werden.

- Eine mit fertigungstechnischen Vorteilen verbundene Möglichkeit, einen von dem partiellen Dünnfilmelement begrenzten Flächenbereich des optisch variablen Elements auszugestalten, besteht darin, in diesem Flächenbereich eine Absorptionsschicht, aber keine Distanzschicht aufzubringen. Diese Vorteile werden weiter auch dadurch erzielt, indem in dem Flächenbereich des optisch variablen Elements, der von dem partiellen Dünnfilmelement begrenzt ist, eine Distanzschicht, aber keine Absorptionsschicht aufgebracht wird.

- Weiter besteht die Möglichkeit, in einem von dem partiellen Dünnfilmelement begrenzten Flächenbereich des optisch variablen Elements eine oder mehrere ErsatzSchichten aufzubringen, die den Dünnfilm des partiellen Dünnfilmelements in diesem Flächenbereich ersetzten. Vorzugsweise wird dieser von dem partiellen Dünnfilmelement begrenzte Flächenbereich von dem partiellen Dünnfilmelement umschlossen oder umschließt das Dünnfilmelement. Diese Maßnahme stellt besonders hohe Anforderungen an den Herstellungsprozess. Entsprechend wird eine Nachahmung eines derart ausgestalteten optisch variablen Elements erschwert und damit die Fälschungssicherheit verbessert.

- Vorteile für den nachfolgenden Schichtaufbau können sich dadurch ergeben, dass die Gesamtschichtdicke der ein oder mehreren Ersatzschichten in etwa der Schichtdicke des partiellen Dünnfilmelements entspricht.

- Das Nachahmen des optisch variablen Elements kann weiter dadurch erschwert werden, dass eine der ein oder mehreren Ersatzschichten mit einer diffraktiven Struktur versehen wird. Dieser Vorteil wird weiter dadurch erreicht, dass als Ersatzschichten eine Reflexionsschicht und eine Trägerschicht aufgebracht wird. Alternativ ist es auch möglich, eine einzige Ersatzschicht aufzubringen, bei der es sich beispielsweise um eine Reflexionsschicht handelt. Ein solches Vorgehen kann, wie weiter unten erläutert, mit fertigungstechnischen Vorteilen verbunden sein.

- Wie bereits in Bezug auf das partielle Dünnfilmelement erläutert, ist es auch für die Ausgestaltung der einen oder mehreren Ersatzschichten vorteilhaft, dass diese eine partielle reflektierende Schicht aufweisen, die den Flächenbereich der einen oder mehreren Ersatzschichten nur partiell abdeckt. Neben der damit verbundenen Erhöhung der Fälschungssicherheit lassen sich auf diese Weise auch für das Sicherheitsprodukt integrierende interessante dekorative Effekte erzielen. Der zur Gestaltung eines optisch variablen Elements zur Verfügung stehende Formenschatz wird so vergrößert. Diese Vorteile lassen sich weiter dadurch erreichen, dass die ein oder mehreren Ersatzschichten eine partielle diffraktive Struktur aufweisen, die den Flächenbereich der einen oder mehreren Ersatzschichten nur partiell abdeckt.

- Es ist möglich, die Gestaltungselemente "partielles Dünnfilmelement mit partieller reflektierende Schicht", "partielles Dünnfilmelement mit partieller diffraktiver Struktur", "Ersatzschicht mit partieller reflektierende Schicht" und "Ersatzschicht mit partieller diffraktiver Struktur" beliebig miteinander zu kombinieren. Ein erfindungsgemäßes optisch variables Element kann somit eine Vielzahl von Kombinationen wertvoller Sicherheitsmerkmale aufweisen und bietet eine Vielzahl von ansprechenden Gestaltungsmerkmalen.

- Im Folgenden wird die Erfindung anhand von mehreren Ausführungsbeispielen unter zu Hilfenahme der beiliegenden Zeichnungen beispielhaft erläutert.

- Fig. 1

- zeigt eine Darstellung eines Schnitts durch ein optisch variables Element.

- Fig. 2a

- zeigt eine Darstellung eines erfindungsgemäßen optisch variablen Elements gemäß einem ersten Ausführungsbeispiel.

- Fig. 2b

- zeigt eine Darstellung eines erfindungsgemäßen optisch variablen Elements gemäß einem zweiten Ausführungsbeispiel.

- Fig. 2c

- zeigt eine Darstellung eines erfindungsgemäßen optisch variablen Elements gemäß einem dritten Ausführungsbeispiel.

- Fig. 3

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 4

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 5a

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 5b

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 5c

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 6a

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 6b

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 7

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 8

- zeigt eine Darstellung eines Schnitts durch ein erfindungsgemäßes optisch variables Element für ein weiteres Ausführungsbeispiel der Erfindung.

- Fig. 1 zeigt den prinzipiellen Aufbau eines optisch variablen Elements 0.

- Das optisch variable Element 0 ist dazu bestimmt, auf ein Sicherheitsprodukt, beispielsweise auf eine Banknote, eine Kreditkarte, eine Geldkarte oder ein Dokument, aufgebracht zu werden. Weiter besteht die Möglichkeit, dass das optisch variable Element dazu bestimmt ist, als Sicherheits- oder Echtheitskennzeichnung auf einen Gegenstand, beispielsweise auf eine CD, oder auf eine Verpackung aufgebracht zu werden.

- Das optisch variable Element 0 kann vielfältige Formen einnehmen. Das optisch variable Element 0 kann so beispielsweise ein Sicherheitsfaden sein, der dazu bestimmt ist, auf eine der oben spezifizierten Objekte aufgebracht zu werden.

- Fig. 1 zeigt einen Träger 1 und fünf Schichten 2 bis 6. Das optisch variable Element 0 wird von den Schichten 2 bis 6 gebildet. Die Schicht 2 ist eine Schutzlack- und/oder Ablöseschicht, die Schicht 3 ist eine Absorptionsschicht, die Schicht 4 ist eine Distanzschicht. Die Schicht 5 ist eine Metallschicht oder eine HRI-Schicht (HRI = High Refraction Index). Die Schicht 6 ist eine Klebeschicht.

- Der Träger 1 besteht beispielsweise aus PET. Der Träger dient dem fertigungstechnischen Aufbau des optisch variablen Elements. Beim oder nach dem Aufbringen des optisch variablen Elements auf das zu sichernde Objekt wird der Träger 1 entfernt. In Fig. 1 wird das optisch variable Element somit in einem Stadium gezeigt, in dem es Teil einer Folie, beispielsweise einer Prägefolie oder einer Laminierfolie ist.

- Im Fall, dass das optisch variable Element 0 Teil einer Laminierfolie ist, weist die Schicht 2 eine Haftvermittlungsschicht auf.

- Ein Dünnfilm zeichnet sich prinzipiell durch einen Interferenzschichtenaufbau aus, der blickwinkelabhängige Farbverschiebungen erzeugt. Er kann als reflektives Element, mit zum Beispiel hochreflektierenden Metallschichten oder als transmissives Element mit einer transparenten optischen Trennschicht (höherer Brechungsindex (HRI) oder niederer Brechungsindex(LRI)) zu den angrenzenden Schichten aufgebaut sein. Der Basisaufbau des Dünnfilms weist eine Absorptionsschicht (vorzugsweise mit 30% bis 65% Transmission), eine transparente Distanzschicht als farbwechselerzeugende Schicht (z.B. λ-Viertel- oder λ-Halbe-Schicht) und eine Metallschicht als reflektierende oder eine optische Trennschicht als transmittierende Schicht auf.

- Die Schichten 3, 4 und 5, also die Absorptionsschicht, die Distanzschicht und die Metallschicht oder HRI Schicht bilden einen Dünnfilm, der blickwinkelabhängige Farbverschiebungen mittels Interferenz erzeugt. Die von dem Dünnfilm erzeugten Farbverschiebungen liegen hierbei vorzugsweise im Bereich des für einen menschlichen Betrachter sichtbaren Lichts. Weiter ist dieser Dünnfilm als partielles Dünnfilmelement ausgebildet, das den Flächenbereich des optisch variablen Elements 0 nur bereichsweise und musterförmig bedeckt.

- Besteht die Schicht 5 aus einer reflektierenden Schicht, beispielsweise aus Aluminium, so ist die Schichtdicke der Distanzschicht 4 so zu wählen, dass die λ/4 Bedingung erfüllt wird. Besteht die Schicht 5 aus einer transmissiven Schicht, so hat die Distanzschicht 4 die λ/2 Bedingung zu erfüllen.

- Es ist möglich, dass das partielle Dünnfilmelement aus einer Abfolge von hoch und niedrig brechenden Schichten aufgebaut ist. Beispielsweise kann das partielle Dünnfilmelement aus 3 bis 9 solcher Schichten (ungeradzahlige Anzahl von Dünnfilmschichten) oder aus 2 bis 10 solcher Schichten (geradzahlige Anzahl von Dünnfilmschichten) aufgebaut sein. Je höher die Anzahl der Schichten ist, um so schärfer lässt sich die Wellenlänge für den Farbwechseleffekt einstellen.

- Beispiele üblicher Schichtdicken der einzelnen Schichten des partiellen Dünnfilmelements und Beispiele von Materialien, die für die Schichten des partiellen Dünnfilmelements prinzipiell verwendbar sind, werden in WO 01/03945, Seite 5/Zeile 30 bis Seite 8/ Zeile 5 offenbart.

- Die Schicht 5 kann als vollflächige oder als partielle Metallschicht oder HRI Schicht ausgebildet sein. Als Materialien für die Schicht 5 kommen beispielsweise Al, Ag, Cr, Ni, Cu, Au oder Kombinationen von reflektierenden Metallen in Frage.

- Weiter ist es möglich, dass die Schicht 5 eine strukturierte Oberfläche aufweist. Sie kann so eine diffraktive Struktur, eine refraktive Struktur (Linsen) oder makroskopische Strukturen (größer 30 µm) aufweisen. Weiter kann sie auch eine unstrukturierte spiegelnde oder streuende Oberfläche aufweisen.

- Es ist prinzipiell möglich, auf eine oder auf mehrere der in Fig. 1 gezeigten Schichten zu verzichten. Weiter kann das optisch variable Element 0 noch ein oder mehrere weitere Schichten aufweisen.

- Fig. 2a bis Fig. 2c zeigen drei optisch variable Elemente 10, 20 bzw. 30. Das optisch variable Element 10 weist drei Flächenbereiche 11 bis 13, das optisch variable Element 20 drei Flächenbereiche 21 bis 23 und das optisch variable Element 30 drei Flächenbereiche 31 bis 33 auf.

- Die Flächenbereiche 12, 23 und 31 der optisch variablen Elemente 10, 20 bzw. 30 sind jeweils von einem partiellen Dünnfilmelement bedeckt. Wie aus den Figuren 2a bis 2c ersichtlich, ist das partielle Dünnfilmelement jeweils bereichsweise und musterförmig geformt.

- Es ist hierbei möglich, dass das jeweilige partielle Dünnfilmelement transmissiv oder reflektiv ausgestaltet ist. Durch eine partielle, musterförmige sowohl transmissive als auch reflektive Ausgestaltung innerhalb des jeweiligen Flächebereichs sind weitere interessante Effekte erreichbar. Weiter können die Flächenbereiche 12, 23 und 31 auch mit einer diffraktiven Struktur versehen sein.

- Die Flächenbereiche 11, 22 und 33 der optisch variablen Elemente 10, 20 bzw. 30 sind jeweils mit einer partiellen Metallisierung bedeckt. Auch diese Flächenbereiche können mit einer diffraktiven Struktur versehen sein.

- In den Flächenbereichen 13, 21 und 32 der optisch variablen Elemente 10, 20 bzw. 30 ist jeweils ein transparentes Fenster sichtbar. Die transparenten Fenster weisen jeweils ein partielles transparentes Element auf. Dieses besitzt transparente oder transmissive Eigenschaften (Klarlack-Kompositionen, oxidische, teilmetallisierte, streuende transmissive organische und anorganische Kompositionen). Auch diese Flächenbereiche können mit einer diffraktiven Struktur versehen sein.

- Hervorzuheben ist, dass die schematisch dargestellten Elementanordnungen der Figuren 2a bis 2c alle zueinander im Register ausgeführt werden können und ohne Einschränkung der Allgemeinheit, sowohl graphische Bildelemente, alphanumerische und geometrische Zeichen, Strichcodes und Zufallsmuster und deren Kombinationen umfassen können.

- Fig. 3 verdeutlicht eine Möglichkeit, ein optisch variables Element aufzubauen, das mit einem partiellen Dünnfilmelement versehen ist.

- Fig. 3 zeigt einen Träger 31, fünf Schichten 32 bis 37 und zwei Flächenbereiche 39a und 39b.

- Die Schicht 32 ist eine Schutzlack- und/oder Ablöseschicht, die Schicht 33 ist eine Replizierschicht, die z.B. von einem Replikationslack gebildet wird. Die Schicht 35 ist eine Metallschicht oder eine HRI-Schicht (HRI = High Refraction Index). Die Schicht 36 wird von einem Ätzresist gebildet. Die Schicht 37 ist eine Klebeschicht.

- Zur Herstellung dieses Schichtaufbaus werden auf dem Träger 31 die Schutzlack- und Ablöseschicht 32, die Replizierschicht 33 und die Metallschicht 35 vollflächig aufgetragen. Sodann wird die Schicht 35 mittels eines Prägewerkzeuges partiell mit diffraktiven Strukturen versehen. Anschließend wird die Metallschicht 35 mit einem Ätzresist bedruckt, so dass die lediglich partiell ausgeformte Schicht 36 geformt wird.

- Im Folgenden wird die nicht von dem Ätzresist bedeckte Fläche durch Ätzen entfernt.

- Alternativ ist es auch möglich, die Metallschicht 5 durch Ablationsverfahren wie Laser-Ablation, Funkenerosion, Plasma- oder Ionen-Beschuß zu entfernen oder zu demetalisieren. Durch solche Ablationsverfahren ist es möglich, digital gespeicherte Bilder, Texte und Codes zu übertragen.

- In die so zwischen den partiellen Schichten 35 und 36 geschaffenen Zwischenräume wird nun ein partielles Dünnfilmelement eingebracht. Die Schichten des partiellen Dünnfilmelements können hierbei durch Bedampfen mit entsprechend ausgeformten Bedampfungsmasken oder durch das Aufdrucken der Schichten in dem Bereich der Zwischenräume aufgebracht werden.

- Weiter ist es möglich, dass, wie in Fig. 3 gezeigt, Teilbereiche der Zwischenräume nicht von dem partiellen Dünnfilmelement bedeckt sind und somit ein transparentes Fenster entsteht. Beim Aufbringen der Klebeschicht wird die Klebeschicht an diesen Stellen, wie in Fig. 3 gezeigt, entsprechend dicker ausgeformt.

- Fig. 4 zeigt ein optisch variables Element, bei dem ein von einem partiellen Dünnfilmelement begrenzter Flächenbereich des optisch variablen Elements eine Distanzschicht, aber keine Absorptionsschicht aufweist.

- Fig. 4 zeigt einen Träger 41, fünf Schichten 42 bis 47 und mehrere Flächenbereiche 49a und 49b.

- Die Schicht 42 ist eine Schutzlack- und/oder Ablöseschicht, die Schicht 43 ist eine Absorptionsschicht. Die Schicht 44 ist eine Distanzschicht. Die Schicht 46 ist eine Metallschicht oder eine HRI-Schicht (HRI = High Refraction Index). Die Schicht 47 ist eine Klebeschicht.

- Zur Herstellung dieses Schichtaufbaus werden auf den Träger 41 die Schutzlack- und Ablöseschicht 42 und die Absorptionsschicht 43 vollflächig aufgetragen. Die Absorptionsschicht 43 kann hierbei aufgedampft oder durch ein Druckverfahren aufgetragen werden.

- Anschließend wird die Absorptionsschicht partiell in den Flächenbereichen 49b entfernt.

- Diese partielle Entfernung der Absorptionsschicht erfolgt durch positiv Ätzung oder negativ Ätzung. So kann bei der Direktätzung ein Ätzmittel durch ein Druckverfahren, beispielsweise mittels einer Walze oder durch Siebdruck, als Muster aufgetragen werden. Weiter kann eine Ätzmaske aufgebracht werden, die nach dem Ätzprozeß durch einen Waschvorgang entfernt wird.

- Weiter ist es möglich, die Absorptionsschicht durch ein Ablationsverfahren wie Laser-Ablation, Funkenerosion, Plasma- oder Ionen-Beschuss zu entfernen. Durch solche Ablationsverfahren ist es möglich, digitale gespeicherte Bilder, Texte und Codes zu übertragen.

- Anstelle des vollflächigen Auftragens der Absorptionsschicht ist es auch möglich, die Absorptionsschicht nur partiell auf die Schicht 42 aufzubringen. Dies kann durch Bedampfung mittels musterförmig gestalteter Bedampfungsmasken oder durch ein entsprechend musterförmiges Aufdrucken der Absorptionsschicht 43 auf die Schicht 42 erfolgen.

- Auf die partiell geformte Absorptionsschicht 43 wird nun die Distanzschicht 44 vollflächig aufgetragen. Das Auftragen der Distanzschicht kann z.B. durch Bedampfung oder durch den vollflächigen Aufdruck der Absorptionsschicht erfolgen.

- Die Flächenbereiche 49a sind nach diesem Vorgang mit einem Dünnfilm bestehend aus der Absorptionsschicht 43 und der Distanzschicht 44 bedeckt. Dieser Dünnfilm erzeugt (nach dem Auftragen der weiteren Schichten, die als optische Trennschichten wirken) bei einem entsprechenden Lichteinfall blickwinkelabhängige Farbverschiebungen mittels Interferenz. In den Flächenbereichen 49b fehlt die Absorptionsschicht 43, so dass dort solche Farbverschiebungen nicht erzeugt werden können.

- Es ist weiter möglich, nicht nur die Absorptionsschicht 43 sondern auch die Distanzschicht 44 nur partiell auf die Absorptionsschicht 43 aufzubringen oder partiell zu entfernen.

- Es besteht zum einen die Möglichkeit, auf die partiell ausgeformte Absorptionsschicht 43 die Distanzschicht 44 vollflächig aufzutragen und dann anschließend die Distanzschicht durch eines der oben beschriebenen Verfahren (positiv Ätzung, negativ Ätzung, Ablation) im Register zu der partiell ausgeformten Absorptionsschicht zu entfernen.

- Weiter besteht die Möglichkeit, die Absorptionsschicht 43 und die Distanzschicht 44 vollflächig aufzutragen und dann beide Schichten gemeinsam durch eines der oben beschriebenen Verfahren (positiv Ätzung, negativ Ätzung, Ablation) zu entfernen.

- Weiter besteht die Möglichkeit, die Distanzschicht im Register zu der partiell ausgeformten Absorptionsschicht mittels eines Druckverfahrens aufzudrucken.

- Alternativ ist es auch möglich, dass die von dem partiellen Dünnfilmelement begrenzten Flächenbereiche des optisch variablen Elements eine Absorptionsschicht aber keine Distanzschicht aufweisen.

- Dies kann dadurch erreicht werden, dass die Absorptionsschicht, beispielsweise durch Bedampfen oder Bedrucken, vollflächig aufgebracht wird. Anschließend wird die Distanzschicht durch ein Druckverfahren nur partiell aufgetragen. Auch hier besteht die Möglichkeit, dass die Distanzschicht vollflächig aufgetragen wird und dann durch eines der oben beschriebenen Verfahren (positiv Ätzung, negativ Ätzung, Ablation) entfernt wird.

- Weiter besteht die Möglichkeit, die Distanzschicht oder die Absorptionsschicht durch überdampfen oder Überdrucken derart in ihrer Dicke zu verändern, dass sie ihre Funktion als Interferenzschicht nicht mehr erfiillen kann und damit "ausgelöscht" wird.

- Auf die derart aufgebrachten und ausgestalteten Schichten 43 und 44 wird nun die Schicht 46 aufgebracht.

- Ist die Schicht 46 eine Reflexionsschicht, so besteht sie vorzugsweise aus einem Metall. Dieses Metall kann auch eingefärbt sein. Als Materialien kommen im Wesentlichen Chrom, Aluminium, Kupfer, Eisen, Nickel, Silber, Gold oder eine Legierung mit diesen Materialien in Frage.

- Weiter ist es in diesem Fall möglich, hochglänzende oder reflektierende Metallpigmente aufzutragen, die dann die Reflexionsschicht bilden.

- Weiter ist es möglich, die Schicht 46 als partielle Metallschicht auszuführen. Auch hier besteht die Möglichkeit, die Schicht 46 erst vollflächig z. B. durch Bedampfung, aufzutragen und dann durch eines der oben beschriebenen Verfahren (positiv Ätzung, negativ Ätzung, Ablation) zu entfernt. Werden als reflektierende Schicht Metallpigmente verwendet, so kann diese Schicht partiell aufgedruckt werden, wodurch dann eine partielle reflektierende Schicht entsteht.

- Ist die Schicht 46 als Transmissionsschicht ausgebildet, so kommen insbesondere Materialien wie Oxide, Sulfide oder Chalkogenide als Materialien für diese Schicht in Frage. Entscheidend für die Wahl der Materialien ist, dass gegenüber den in der Abstandschicht 44 verwendeten Materialien ein Unterschied im Brechungsindex besteht. Dieser Unterschied sollte nicht geringer als 0,2 sein. Je nach dem für die Distanzschicht 44 verwendeten Materialien wird so ein HRI-Material oder ein LRI-Material für die Schicht 46 eingesetzen. Die Transmissionsschicht kann hierbei auch von einer Klebeschicht gebildet werden, die diese Bedingung bezüglich der Brechungsindizes erfüllt.

- Durch partielles Aufbringen der Transmissionsschicht kann weiter ein oben beschriebener "Löscheffekt" erreicht werden. Schließt an die Distanzschicht eine Schicht (z. B. eine Klebeschicht) an, die die oben beschriebene Bedingung bezüglich des Brechungsindizes nicht erfüllt, so wird die optische Dicke der Distanzschicht vergrößert und der sichtbare Interferenzeffekt tritt nicht mehr ein.

- Anhand der Figuren 5a bis 5c werden nun Möglichkeiten erläutert, in dem von einem partiellen Dünnfilmelement begrenzten Flächenbereich des optisch variablen Elements ein oder mehrere Ersatzschichten aufzubringen, die mit einer diffraktiven Struktur versehen sind.

- Fig. 5a zeigt einen Träger 51, acht Schichten 52 bis 59 und mehrere Flächenbereiche 59a und 59b. Die Schicht 52 ist eine Schutzlack- und/oder Ablöseschicht. Die Schicht 53 ist eine Replikationsschicht. Die Schicht 54 ist eine Absorptionsschicht. Die Schichten 56 und 57 sind Ersatzschichten. Die Schicht 58 ist eine Metallschicht oder eine HRI-Schicht (HRI = High Refraction Index). Die Schicht 59 ist eine Klebeschicht.

- Die Schichten 52, 53, 54, 55, 58 und 59 sind wie in den Ausführungsbeispielen nach den Figuren 3 und 4 beschrieben ausgestaltet und werden wie dort beschrieben auf dem Träger 51 aufgebracht.

- Die Schicht 53 besteht aus einem Replizierlack oder aus einem thermisch formbaren Kunststoff. In die Schicht 53 werden nun in den Flächenbereichen zwischen der partiellen Dünnfilmschicht diffraktive Strukturen eingeprägt. Dieser Prägevorgang wird vorteilhafterweise durchgeführt, bevor die Schichten 54 und 55 aufgetragen werden.

- Anstelle einer Prägung kann die diffraktive Struktur auch mittels eines Lasers auf die Oberfläche der Schicht 53 aufgebracht werden.

- Anschließend wird die Schicht 57, bei der es sich vorzugsweise um eine Metallschicht handelt, in den Flächenbereichen 59b aufgebracht.

- Diese Metallisierung kann hierbei durch Aufdampfung unter Verwendung einer Masken vor oder nach dem Aufbau des partiellen Dünnfilmelements aufgebracht werden.

- Weiter ist es möglich, dass auf die Schicht 53 eine vollflächige Metallisierung aufgebracht wird und diese Metallisierung mittels einer der oben beschriebenen Methoden (positiv Ätzung, negativ Ätzung, Ablation) partiell in den Flächenbereichen 59a, also im Bereich des partiellen Dünnfilmelements, entfernt wird. Dieser Schritt erfolgt hierbei vor dem Aufbau des partiellen Dünnfilmelements.

- Der Prägevorgang kann auch erst nach dem Aufbringen der Schicht 57 erfolgen.

- Die Ersatzschicht 56 kann aus demselben Material wie die Distanzschicht 55 bestehen, was den Vorteil hat, dass auf ein partielles Aufbringen der Distanzschicht 55 und der Ersatzschicht 56 verzichtet werden kann.

- Fig. 5b zeigt einen Träger 61, acht Schichten 62 bis 69 und mehrere Flächenbereiche 69a und 69b. Die Schicht 62 ist eine Schutzlack- und/oder Ablöseschicht. Die Schicht 63 ist eine Replikationsschicht. Die Schicht 64 ist eine Absorptionsschicht. Die Schichten 66 und 67 sind Ersatzschichten. Die Schicht 58 ist eine Metallschicht oder eine HRI-Schicht (HRI = High Refraction Index). Die Schicht 59 ist eine Klebeschicht.

- Die Schichten 62, 63, 64, 65, 68 und 69 sind wie in den Ausführungsbeispielen nach den Figuren 3 und 4 beschrieben ausgestaltet und werden wie dort beschrieben auf dem Träger 61 aufgebracht.

- Die Schicht 63 besteht aus einem Replizierlack oder aus einem thermisch formbaren Kunststoff. Die Schicht 63 wird wie in der Beschreibung zu Fig. 5a beschrieben mit einer diffraktiven Struktur und in den Flächenbereichen 69a mit der Schicht 67 versehen.

- Im Gegensatz zu dem in Fig. 5a dargestellten Ausführungsbeispiel ist die Schicht 68 nur partiell ausgestalltet. Dies kann durch ein wie oben beschrieben durchgeführtes partielles Aufbringen der Schicht 68 erreicht werden. Weiter ist es möglich, dass bei dem Aufdampfen der Schicht 68 parallel die Schicht 67 aufgedampft wird und anschließend die Schicht 66 partiell aufgebracht wird. Die Schicht 66 kann aber auch Teil der Klebeschicht 69 sein (siehe auch Ausführungen zu Fig. 3).

- Fig. 5c zeigt einen Träger 71, acht Schichten 72 bis 79 und mehrere Flächenbereiche 79a und 79b. Die Schicht 72 ist eine Schutzlack- und/oder Ablöseschicht. Die Schicht 73 ist eine Replikationsschicht. Die Schicht 74 ist eine Absorptionsschicht. Die Schichten 76 und 77 sind Ersatzschichten. Die Schicht 78 ist eine Metallschicht oder eine HRI-Schicht (HRI = High Refraction Index). Die Schicht 79 ist eine Klebeschicht.

- Die Schichten 72, 73, 74, 75, 78 und 79 sind wie in den Ausführungsbeispielen zu den Fig. 3 und 4 beschrieben ausgestaltet und werden wie dort beschrieben auf dem Träger 71 aufgebracht.

- Die Schicht 73 besteht aus einem Replizierlack oder aus einem thermisch formbaren Kunststoff. Die Schicht 73 wird wie in der Beschreibung zu Fig. 5a beschrieben mit einer diffraktiven Struktur und in den Flächenbereichen 79a mit der Schicht 77 versehen.

- Im Gegensatz zu den in den Fig. 5a und 5b dargestellten Ausführungsbeispielen sind die Schichten 77 und 76 beides Metallschichten. Es wird so beispielsweise wie nach Fig. 5a beschrieben die Metallschicht 77 aufgebracht und mit einer diffraktiven Struktur versehen. Durch die geschickte Wahl des Materials für die Distanzschicht 75 kann erreicht werden, dass diese in den Flächenbereichen 79b metallische Eigenschaften hat. Anschließend wird die Metallschicht 79 vollflächig aufgetragen.

- Es ist natürlich auch möglich, die Schichten 77 und 76 als einzige Metallschicht, nur mit der nach Fig. 5c erkennbaren größeren Schichtdicke, wie in der Beschreibung zu Fig. 5a erläutert aufzubringen.

- Anhand der Figuren 6a und 6b werden nun Möglichkeiten erläutert, in dem von einem partiellen Dünnfilmelement begrenzten Flächenbereich des optisch variablen Elements ein oder mehrere transparente Ersatzschichten vorzusehen.