EP1413998B1 - Vorrichtung zum Erkennen von Glimmnestern - Google Patents

Vorrichtung zum Erkennen von Glimmnestern Download PDFInfo

- Publication number

- EP1413998B1 EP1413998B1 EP03023055A EP03023055A EP1413998B1 EP 1413998 B1 EP1413998 B1 EP 1413998B1 EP 03023055 A EP03023055 A EP 03023055A EP 03023055 A EP03023055 A EP 03023055A EP 1413998 B1 EP1413998 B1 EP 1413998B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- displacer

- sleeve

- sensors

- conveyor line

- flow

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000463 material Substances 0.000 claims abstract 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims abstract 2

- 238000011144 upstream manufacturing Methods 0.000 claims 5

- 230000002349 favourable effect Effects 0.000 claims 2

- 229910052594 sapphire Inorganic materials 0.000 claims 2

- 239000010980 sapphire Substances 0.000 claims 2

- 229910000831 Steel Inorganic materials 0.000 claims 1

- 239000010959 steel Substances 0.000 claims 1

- 238000006073 displacement reaction Methods 0.000 abstract 1

Images

Classifications

-

- G—PHYSICS

- G08—SIGNALLING

- G08B—SIGNALLING OR CALLING SYSTEMS; ORDER TELEGRAPHS; ALARM SYSTEMS

- G08B13/00—Burglar, theft or intruder alarms

- G08B13/18—Actuation by interference with heat, light, or radiation of shorter wavelength; Actuation by intruding sources of heat, light, or radiation of shorter wavelength

- G08B13/189—Actuation by interference with heat, light, or radiation of shorter wavelength; Actuation by intruding sources of heat, light, or radiation of shorter wavelength using passive radiation detection systems

- G08B13/19—Actuation by interference with heat, light, or radiation of shorter wavelength; Actuation by intruding sources of heat, light, or radiation of shorter wavelength using passive radiation detection systems using infrared-radiation detection systems

-

- G—PHYSICS

- G08—SIGNALLING

- G08B—SIGNALLING OR CALLING SYSTEMS; ORDER TELEGRAPHS; ALARM SYSTEMS

- G08B17/00—Fire alarms; Alarms responsive to explosion

- G08B17/06—Electric actuation of the alarm, e.g. using a thermally-operated switch

-

- G—PHYSICS

- G08—SIGNALLING

- G08B—SIGNALLING OR CALLING SYSTEMS; ORDER TELEGRAPHS; ALARM SYSTEMS

- G08B17/00—Fire alarms; Alarms responsive to explosion

- G08B17/12—Actuation by presence of radiation or particles, e.g. of infrared radiation or of ions

Definitions

- the invention relates to a device for detecting smoldering nests in a pneumatic conveying line.

- Such devices comprise according to the prior art, a longitudinally extending in the flow direction of the conveying line displacement body, which is arranged in the conveying line and having at least one IR sensor for detecting smoldering.

- Glowing nests are clumps of the existing combustible or flammable dusty constituents in the mixture, which can heat up to several hundred degrees Celsius due to chemical reactions in their interior.

- the outer layers of such smoldering nests consistently show temperatures below 100 ° C.

- Glowing nests can cause dangerous and devastating dust explosions. Such dust explosions occur usually in such a way that the smoldering nests from the pneumatic conveying line, in which usually no explosion can occur because of the high dust concentration, are registered in silos or other parts of the plant and break up there. In these silos or plant parts there are generally explosive dust-air mixtures, which can be exploded by an emerging smoldering nest and the exposed embers. The consequences of such an explosion triggered by burgeoning smoldering nests are often devastating and can include high property damage, injuries and deaths.

- smoldering nests represent the second most common source of dust explosion dust. For this reason, efforts have been made for a long time to develop reliable devices for detecting smoldering nests.

- the detection systems known from the prior art consistently use a plurality of infrared-sensitive sensors, for example, photoconductors of lead sulfide, so-called PbS sensors, which are integrated in the pipe wall of the monitored pneumatic conveying line in the form of a measuring head of a detector so that they with their infrared-sensitive field of view into the pipeline. Glowing nests flying past the detectors emit heat radiation, which is registered by the detectors or PbS sensors and causes a resistance change in them. This resistance change leads to a current or voltage change, which represents the measurement signal that is amplified and electronically processed.

- PbS sensors infrared-sensitive sensors

- a first disadvantage lies in the arrangement of the sensors in the tube wall, with the result that the IR radiation emitted by the smoldering nests in the direction of the sensors absorbed by the product due to the too long to be penetrated path length at higher than the above product loadings in the conveyor pipe and the sensors are not reached.

- a second disadvantage is that the sensors become less sensitive or even blind due to the installation of the sensors in the pipe wall due to dust deposited on the pipe wall. This is caused by the fact that the flow velocity in the delivery line to the pipe wall is lower than in the center.

- a third disadvantage of conventional detection systems is given by; that in these often glass components are perpendicular or oblique to the direction of the conveyed in the delivery line product flow. This can lead to glass breakage as a result of head-on collisions of these glass parts with solids entrained in the flow, resulting in a costly interruption of service and repair.

- a fourth disadvantage of known detection devices is usually that they (also due to the distance of the sensors to the smoldering nests) can only detect objects having a surface temperature of more than 250 ° C.

- smoldering nests show surface temperatures below 100 ° C., so that a higher sensitivity the detection device for a secure detection of the smoky nests is required.

- a generic device for detecting smoldering nests in a pneumatic conveying line which comprises an elongate displacement body which is arranged in the conveying line and has one or more IR sensors for detecting smoldering.

- the disadvantages described above are partially resolved. Due to the arrangement of the IR sensors on a displacement body in the delivery line, the average distance is reduced to the passing Glimmnestern past and at the same time due to deposits on the pipe wall pollution problem is reduced.

- a light-transmitting rod for a spark detector is known.

- the photoconductive rod transmits IR radiation to an IR sensor and is sealed at one end with an IR-transmissive disk of quartz glass.

- the invention is in consideration of this prior art, the object to provide a device for detecting smoldering, in which the IR sensors are arranged protected so that a permanently reliable operation is possible.

- the device should enable both in terms of pollution and deposition problem as well as possible damage to the sensors or glass parts safe operation.

- the invention is also based on the object to facilitate the installation of the IR sensors.

- a device for detecting smoldering nests in a pneumatic conveying line, comprising a displacement body arranged in the conveying line and having at least one IR sensor for detecting smoldering nests, thus comprises a displacement body which has a flow direction in the conveying line elongated sleeve which is at least in some places IR-transmissive, wherein the IR sensors are arranged in the interior of the sleeve at IR-permeable points of the sleeve.

- the IR sensors are protected from dirt and damage.

- the sleeve itself is protected against deposits due to its longitudinally extended arrangement in the flow direction, especially if it has a very smooth and planar outside. In this way, a reliable arrangement of the IR sensors can be achieved on a displacement body in the delivery line.

- the sleeve at the points at which the IR sensors are arranged in the interior is IR-transmissive, for example by inserted, IR-transparent windows.

- IR-transparent windows may be made of quartz or sapphire, for example.

- the sleeve is formed entirely from an IR-transparent material. For this particular quartz glass comes into question. Cylindrical quartz glass sleeves are available at low cost.

- the sleeve may be provided on the outside with enclosures or covers, for example, if special protective measures due to high pressures or large funded in the delivery line solids are required. However, it is preferred if the sleeve forms the radial outer side of the displacement body, that is, it no longer has an outside cover. In this case, the longitudinal extension of the smoothest possible sleeve provides optimum protection against deposits, contamination and damage to the sleeve and / or IR sensors.

- the elongated displacement body has as few unevennesses on the outside as possible, so that the flow in the pipeline is disturbed as little as possible.

- the IR sensors are preferably arranged in the interior of the sleeve. As explained above, it is advantageous if in the sleeve not IR-transparent windows are used, but the sleeve is formed entirely of an IR-transparent material, because thereby the smoothest possible outside of the sleeve can be achieved.

- the displacement body or the sleeve in a device according to the invention not only serve to protect the IR sensors, but also have the task of disturbing the flow in the pipeline as little as possible by a favorable shaping and at the same time, due to shaping, alignment and placement in To achieve a passive cleaning of the pipeline, which is based on exploiting the high flow rate in the center of the pipe, the parallel alignment between the pipe axis and the sleeve axis and the shaping.

- a device advantageously has a number of IR sensors which are distributed over the circumference of the displacement body in such a way that their respective fields of view forming a field around the displacement body cover the conveying line around the displacement body. In this way, a complete monitoring of the space around the delivery line is made possible.

- the IR sensors can advantageously be offset from one another in the azimuthal and / or axial direction of the displacement body.

- the number of IR sensors is advantageously between 3 and 10, preferably between 5 and 8.

- IR sensors may also be provided for one sector. In this way, a redundant monitoring can be done or switched to another if one IR sensor fails.

- the invention provides a device for detecting smoldering nests, which enables a secure, permanent and sensitive detection of smoldering nests. Another advantage of the invention is that it can be manufactured inexpensively in terms of manufacturing technology and allows both easy installation in existing delivery lines and an inexpensive maintenance and repair.

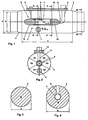

- the Fig. 1 shows a schematic view of a device according to the invention for detecting Glimmnestern 1, which move at a speed v in a pneumatic conveying line 2.

- the smoldering nest detection device comprises an elongate displacement body 3, which is arranged in the conveying line and has IR sensors 4 for detecting smoldering nests 1.

- the delivery line 2 in the region of the displacement body 3 from further expanded below explained reasons.

- the displacement body 3 is fastened with a first holding device 5 and a second holding device 6 to the pipe wall of the conveying line 2 and is preferably arranged in the middle of the cross section of the conveying line 2. It comprises a longitudinally extended in the flow direction u of the conveying line sleeve 7, which is at least in some places IR-transmissive.

- the IR sensors 4 are arranged in the interior of the sleeve 7 at IR-permeable points of the sleeve 7. At the front end 8 and 9 at the rear end, the sleeve 7 is provided with streamlined closures.

- the displacement body 3 is aerodynamically shaped.

- the displacement body 3 at the front, upstream end 8 is tapered counter to the flow direction u or when the displacement body 3 is formed at the rear, downstream end 9 is tapered in the flow direction u.

- the infrared sensors are infrared-sensitive sensors, preferably photoconductors made of lead selenide or lead sulfide, so-called PbSe or PbS sensors. These IR sensors 4 react to the infrared radiation emitted by smoldering nests 1, and their signal is evaluated to detect passing smoldering nests 1.

- the diameter d of the delivery line 2 is about 80 mm and the outer diameter of the displacement body 3 is about 25 mm.

- the delivery line 2 is expanded in the region of the displacement body 3 to a diameter D of about 90 mm, so that the free cross-sectional area A (see Fig. 3 ) of the delivery line 2 in the region of the displacement body 3 as a free cross-section B (see Fig. 4 ) is available for the flow.

- the distance between the wall of the delivery line 2 and the outer edge of the displacement body 3 is thus about 30 mm.

- the length L of the widened region of the delivery line 2 is about 300 mm.

- the Fig. 2 indicates AA 'in a section Fig. 1 the arrangement of the IR sensors 4 in the sleeve 7.

- the IR sensors 4 are preferably arranged with respect to the displacement body 3 radially oriented viewing direction, so that they each have a sector S of the flow in the conveying line 2 free cross-section around the displacement body. 3 to capture.

- the device according to the invention comprises a plurality of IR sensors 4, which are distributed over the circumference of the displacement body 3 so that their respective Sector S around the displacement body 3 forming fields of view cover the delivery line 2 to the displacement body 3. In this way, the free space for the flow around the displacement body 3 can be monitored continuously for the presence of smoldering 1.

- the IR sensors 4 are advantageously in the azimuthal direction, ie in a cross-sectional plane perpendicular to the flow direction u, and / or in the axial direction, that is offset in the longitudinal direction of the displacement body 3 against each other.

- Fig. 2 is the azimuthal offset

- Fig. 1 the axial offset of the IR sensors 4 is illustrated. The fact that the IR sensors 4 are offset from their neighbors, a complete monitoring of the space around the sleeve 7 is ensured.

- the number of IR sensors 4 depends on the particular structural conditions and the size of the detection range of the respective IR sensors 4. In general, it will be advantageous if the number of IR sensors 4 is between 3 and 10, preferably between 5 and 8. In the illustrated embodiment, six IR sensors 4 are used.

- a glowing nest 1 can pass through the IR sensors 4 only at a maximum distance, which is considerably smaller than the distance which results when the IR sensors 4 are arranged in the pipe wall of the conveying line 2 waiving the use of a displacement body 3 results.

- the radial distance between the outside of the displacement body 3 or the sleeve 7 and the inner wall of the delivery line 2 in the region of the displacement body 3 is chosen to be so small or that the diameter of the displacement body 3 is chosen so large, in that the IR sensors 4 can detect smoldering nests 1 which are conveyed along the inner wall of the conveying line 2, where they are at a maximum distance from the IR sensors 4. This results in a small distance between the outside of the displacement body. 3 or the sleeve 7 and the outer edge of a passing Glimmnestes 1 scored and ensures reliable detection.

- the Fig. 3 illustrates in a section the free cross-section A in the region of the delivery line 2 in front of or behind the displacement body 3, and in Fig. 4 the free cross section B of the delivery line 2 in the region of the displacement body 3 is shown.

- the cross-section or diameter of the delivery line 2 in the region of the displacement body 3 is enlarged relative to the upstream and / or downstream region of the delivery line 2.

- a further advantageous embodiment may consist in that in the region of the displacement body 3 for the flow in the delivery line 2 free cross section B is at least as large as the cross section A of the further upstream and / or downstream delivery line. 2

- cross section B is at least as large or larger than the cross section A of the further upstream and / or downstream conveyor line 2 ensures that it by the arrangement of the displacement body. 3 in the delivery line 2 does not come to any significant narrowing of the delivery line or increase the flow velocity.

- the Fig. 5 shows a longitudinal section of a device according to the invention for detecting Glimmnestern 1 in a feed line 2 accordingly Fig. 1 ,

- the displacement body 3 comprises a sleeve 7, in which the IR sensors 4 are arranged.

- the sleeve 7 and the other elements of the displacement body 3 are held with a first holding device 5 in the interior, preferably in the middle of the conveying line 2.

- the first holding device 5 is formed in the illustrated preferred embodiment as a retaining elbow and arranged at the rear, downstream end 9 of the displacement body 3. This arrangement is advantageous over attachment of the first holding device 5 at the front, upstream end 8 of the displacement body 3, because thereby the flow of the sleeve 7 containing the IR sensors 4 can be made better and is not affected by a flow shadow of the first holding device 5 ,

- the displacement body 3 is formed aerodynamically favorable, that has a favorable flow or cheapest form.

- the displacement body 3 is tapered at the front, upstream end 8 counter to the flow direction u and tapered at the rear, downstream end 9 in the flow direction u. It comprises at the front, upstream end 8, a front sleeve 11 in the form of a streamline body to avoid a stall when passing on the sleeve 7 as possible.

- the front sleeve 11 is connected to a second holding device 6, with which the displacement body 3 in the conveying line 2 is held and which is arranged at an axial distance to the first holding device 5 on the displacement body 3.

- the second, arranged at the front end 8 holding device 6 is used essentially to stabilize the direction of the displacement body 3 in the flow. Since no electrical lines are guided by the second holding device 6, the second holding device 6 is formed weaker than the first holding device 5. This has the advantage that the second holding device 6 generates the smallest possible flow shadow, which avoids deposits on the sleeve 7.

- the cross section of the front sleeve 11 is at least so large that the elongated sleeve 7 is located in the flow shadow of the front sleeve 11.

- the sleeve 7 is well protected against damage by approaching in the feed line 2 parts.

- the front sleeve 11 is made of an impact-resistant material, in particular of steel.

- the front sleeve 11, the sleeve 7 and the end sleeve 12 are smooth on the outside and go steadily and flush into each other.

- the outside of the displacement body 3 is thus overall, in particular the part formed by the sleeve 7, largely smooth. This is both with respect to the outgoing from the displacement body 3 flow resistance as well as with respect to the prevention of deposits and contamination on the displacement body 3, in particular on the sleeve 7, advantageous.

- the delivery line 2 in the region of the displacement body 3 has a cutout 15 provided with a closable lid 14.

- the device is easily accessible, quickly installed and removed and can be exchanged, if necessary, a total of a short break in service against another preassembled unit.

- a preamplifier housing 10 is mounted on the lid 14.

- the upper end of the first holding device 5 is screwed to a threaded sleeve 19.

- the interior of the preamp housing 10 is sealed with an O-ring 18 against the threaded bushing, the bottom of the preamplifier housing 10 and the first holding device 5.

- FIG. 6 shows the front end 8.

- the front sleeve 11 (shown in section) is connected to the second holding device 6 (screwed, welded or the like).

- the key holder 17 serves to secure the second holding device 6 and the associated front sleeve 11 against rotation during assembly.

- FIG. 7 shows the rear end 9.

- the designed as a manifold first holding device 5 is fixedly connected to the end sleeve 12 attached thereto.

- the holding device 5 is hollow and in its interior extend the electrical leads for the IR sensors 4.

- the electrical leads are guided by the receiving socket 20 directly into a preamplifier housing 10.

- the first holding device 5 is axially fixed in the lid 14.

- the interior of the preamplifier housing 10 is sealed with an O-ring 18.

- FIG. 8 illustrates in a section D - D 'too Fig. 5 in that the delivery line 2 has a closable lid 14 in the region of the displacement body 3.

- the cover 14 is screwed during assembly with the desiresstzten on the conveyor flange 21.

- the displacement body 3 is advantageously connected to the lid 14 with one or more holding devices.

- Fig. 9 is the top view of the lid 14, which closes the cutout 15 shown.

- the Fig. 10 shows a plan view of the delivery line 2 in the region of the displacement body 3, wherein the lid 14 is removed. It can be seen the section 15 in the delivery line 2, in which the displacement body can be used.

- the lid 14 is screwed to the attached to the feed line 2 flange 21. In some embodiments, the use of a quick-closing device may also be appropriate. Between the cover 14 and flange 21, a thin seal can be used, so that the cutout 15 is sealed in the feed line 2.

- the Fig. 11 shows in a detail to Fig. 5 a sleeve-shaped receiving socket 20, which is arranged in the sleeve 7 and the IR sensors 4 carries.

- the receiving socket 20 is advantageously made of metal, for example aluminum or iron.

- the receiving socket 20 is constructed of two parts.

- the two parts of the receiving socket 20 can be constructed asymmetrically for assembly reasons. During assembly, they can be held together by two precisely fitting metal rings, and the complete receiving socket 20 with the IR sensors 4 can be mounted by means of spacers between the two support points of the displacement body 3.

- Fig. 12 is in a plan view of the receiving socket 20, the azimuthal arrangement of the IR sensors or the fields covered by their fields of view S illustrated.

- IR sensors 4 having a field of view angle of 60 ° are used, so that a total of 6 IR sensors 4 are required for 360 ° monitoring of the conveying line.

- the number of required IR sensors increases or decreases accordingly.

- FIGS. 13 to 16 illustrate embodiments of the electronic circuit for operating the IR sensors 4 and evaluating their signals.

- the Fig. 13 shows an electronic circuit housed in the receiving socket 20 is. Shown are the designated with S1 to S6 IR sensors 4, each with associated 1 M resistors. An + V is the operating voltage for the sensors. The outputs lead through the interior of the hollow first holding device 5 to a preamplifier. The capacitors serve to smooth the operating voltage.

- the IR sensors 4 are operated with a constant bias voltage. The voltage change due to a resistance change in the incident of IR radiation is amplified and measured. An IR sensor 4 represents a changing ohmic resistance. Each IR sensor 4 is connected in series with an ohmic resistance of 1 M so that a change in resistance of the IR sensor 4 causes a voltage drop between this resistor and the IR sensor 4 causes. This voltage change is the useful signal. The two parallel capacitors are used to compensate for any fluctuations occurring in the bias voltage.

- the signals of in Fig. 13 represented electronic circuit are amplified in preamplifiers, which are preferably outside the delivery line 2 but as close to the sensors.

- the circuit diagram of such a preamplifier is in Fig. 14 shown.

- the entire preamplifier consists of six such single non-inverting amplifiers. In order for the voltage signal coming from the IR sensor to be amplified, the signal must be disconnected from the bias voltage. This is done with a capacitor at the input of the preamplifier.

- low-noise operational amplifiers are used, since the later ones follow Amplifier stage amplifies the noise with.

- the operational amplifier OPA 627 used in the preamplifier is such a low-noise operational amplifier with a very low input noise voltage.

- the preamplifier circuit triples the input signals. For damping high-frequency interference, the supply voltage of the operational amplifier of the preamplifier circuit is freed of high-frequency interference via a low-pass circuit.

- the outputs of the preamplifier circuits are further amplified in main amplifier circuits.

- the main amplifier is composed of six inverting amplifiers, one of which is in Fig. 15 is shown.

- the precision operational amplifier LT 1028 was used for the amplifier circuit.

- the gain can be adjusted on 10k precision potentiometers.

- the signal passes through a high-pass circuit and is then released by a diode of negative proportions. Thereafter, the signal is applied to a comparator circuit, also in Fig. 15 is shown given.

- This circuit was realized with a precise and cost-effective standard operational amplifier OP 07 E.

- the threshold of the comparator can be varied with the aid of a 10 k potentiometer. When this set trigger threshold voltage is exceeded, the comparator outputs a high square pulse whose duration coincides with the duration of the threshold exceeded.

- the output signals of the six comparator circuits are applied to the six inputs of an in Fig. 16 shown logic circuit which controls seven LEDs via flip-flops.

- Each IR sensor 4 is assigned a red LED. These six LEDs are, according to the spatial orientation of the sensors in the tube, arranged in a circle and numbered.

- a seventh, yellow LED is used for the general display of a detection event in which a glowing nest 1 was detected.

- the red LEDs light up at a comparator square wave signal of the corresponding IR sensor 4 and extinguish only when a reset button is pressed. On the basis of the red LEDs can be seen where in the delivery line 2, a glowing 1 was detected.

- the electronic circuit described above may preferably be used for a trial operation.

- the electronic circuit can be modified, for example by an automatic adjustment of the trigger threshold using a peak value memory or by the complete signal evaluation by means of a computer.

- the exemplified embodiment of a device according to the invention has a number of advantages. Due to the arrangement of the IR sensors 4 in a displacement body 3 in the middle of the pneumatic conveying line 2, the maximum possible distance between an IR sensor 4 and a Glimmnest passing by 1 is so far reduced that a safe Glimmnesterkennung is possible. The device thus does not have the disadvantage of recognition systems in which the IR sensors 4 are arranged in the wall of the delivery line 2 and in which the absorption of the IR radiation emitted by the smoldering nests 1 through the conveyed material is essential.

- the central attachment of the IR sensors 4 supporting displacement body 3 in the middle of the feed line 2 has the further advantage that due to the high flow rate in the middle of the pipe, the sleeve 7 is always kept clean on the displacement body 3; Dust deposits and a concomitant blindness of the IR sensors are avoided.

- the IR sensors 4 and the electronic circuit of a device according to the invention can be so plugleb that eliminates the limitation of conventional systems on the detection of smoldering 1 with surface temperatures above 250 ° C.

- the device described can be designed so that even glowing nests 1 with a surface temperature of less than 100 ° C can be reliably detected. This represents a significant security gain.

- Another advantage achieved by the structural design is given by the fact that the flow direction u is not perpendicular to sensitive surfaces, such as glass, of the displacement body 3 and the IR sensors 4 applies, but predominantly or preferably exclusively oriented parallel to these sensitive surfaces is. This not only prevents soiling and deposits as much as possible, but also direct impacts from the conveyed material or solids entrained in the flow. At least, the risk of glass breakage is considerably reduced by this constructive training due to transported in the flow with solids.

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Business, Economics & Management (AREA)

- Emergency Management (AREA)

- Control Of Conveyors (AREA)

- Measuring Fluid Pressure (AREA)

- Optical Measuring Cells (AREA)

- Length Measuring Devices With Unspecified Measuring Means (AREA)

- Length Measuring Devices By Optical Means (AREA)

- Measuring Volume Flow (AREA)

- Preliminary Treatment Of Fibers (AREA)

- Valve-Gear Or Valve Arrangements (AREA)

- Earth Drilling (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung zum Erkennen von Glimmnestern in einer pneumatischen Förderleitung. Solche Vorrichtungen umfassen nach dem Stand der Technik einen in Strömungsrichtung der Förderleitung längserstreckten Verdrängungskörper, der in der Förderleitung angeordnet ist und mindestens einen IR-Sensor zum Detektieren von Glimmnestern aufweist.

- In allen Bereichen, in denen Gemische aus Luft und brennbaren oder entzündlichen Stäuben vorkommen, können sich unter gewissen Umständen und Bedingungen sogenannte Glimmnester bilden. Glimmnester sind Verklumpungen der vorhandenen brennbaren oder entzündlichen staubförmigen Bestandteile in dem Gemisch, die sich durch chemische Reaktionen in ihrem Innern bis auf mehrere hundert Grad Celsius aufheizen können. Dabei zeigen die äußeren Schichten solcher Glimmnester hingegen durchweg Temperaturen, die unter 100 °C liegen.

- Glimmnester können gefährliche und verheerende Staubexplosionen verursachen. Derartige Staubexplosionen treten in der Regel in der Weise auf, daß die Glimmnester aus der pneumatischen Förderleitung, in der zumeist wegen der hohen Staubkonzentration keine Explosion auftreten kann, in Silos oder andere Anlagenteile eingetragen werden und dort aufbrechen. In diesen Silos oder Anlagenteilen liegen im allgemeinen explosionsfähige Staub-LuftGemische vor, die durch ein aufbrechendes Glimmnest und die dabei freigelegte Glut zur Explosion gebracht werden können. Die Folgen einer solchen, durch aufbrechende Glimmnester ausgelösten Explosion sind oft verheerend und können hohen Sachschaden, Verletzte und Tote umfassen.

- Die vorstehend erläuterte Problematik trifft im besonderen Maße auf die Nahrungsmittelindustrie zu. Dort treten bei nahezu jedem Herstellungsprozeß brennbare Stäube auf, die sehr häufig durch pneumatische Förderleitungen transportiert werden. Als Beispiele seien die Verarbeitung von Getreidemehl, Milchpulver, Maisstärke, Kakaopulver oder auch Tiermehl genannt.

- Nach einer bekannt gewordenen Statistik stellen Glimmnester die zweithäufigste Zündquelle bei Staubexplosionen dar. Aus diesem Grund ist man seit langer Zeit bestrebt, zuverlässige Vorrichtungen zum Erkennen von Glimmnestern zu entwickeln.

- Aus der Literaturstelle W. Bartknecht, Explosionsschutz, Springer-Verlag 1993, ist eine Vorrichtung zum Erkennen von Glimmnestern in stationären Anlagenteilen wie etwa Silos bekannt, die seit einigen Jahren zuverlässig im Einsatz ist. Sie beruht auf der Detektion von CO, das von den Glimmnestern emittiert wird.

- Die Detektion von CO ist jedoch in pneumatischen Förderleitungen aus technischen Gründen nicht möglich. Deshalb werden in diesem Fall heiße Gegenstände anhand ihrer Infrarot-Emission detektiert. Die aus dem Stand der Technik bekannten Detektionssysteme benutzen durchweg mehrere infrarot-empfindliche Sensoren, zum Beispiel Photoleiter aus Bleisulfid, sogenannte PbS-Sensoren, die in der Rohrwand der zu überwachenden pneumatischen Förderleitung in Form eines Meßkopfes eines Detektors so integriert sind, daß sie mit ihren infrarot-empfindlichen Blickfeldbereichen in die Rohrleitung hineinschauen. An den Detektoren vorbeifliegende Glimmnester emittieren Wärmestrahlung, die von den Detektoren bzw. PbS-Sensoren registriert wird und in diesen eine Widerstandsänderung hervorruft. Diese Widerstandsänderung führt zu einer Strom- oder Spannungsänderung, die das Meßsignal darstellt, das verstärkt und elektronisch weiterverarbeitet wird.

- Auf diese Weise können Funken oder heiße Gegenstände innerhalb des in der Förderleitung strömenden Förderstromes erkannt werden, deren Oberflächentemperatur oberhalb von etwa 250 °C liegt. Dies ist allerdings nur dann möglich, wenn weitere technische Randbedingungen eingehalten werden, was in den allermeisten Fällen in der Nahrungsmittelindustrie nicht möglich ist.

- In unter den üblichen Bedingungen der Nahrungsmittelindustrie durchgeführten Experimenten der Anmelderin hat sich gezeigt, daß mit gebräuchlichen Glimmneatdetektionssystemen Glimmnester nicht mit dem erforderlichen Grad an Sicherheit erkannt werden können. Es wurde deutlich, daß eine zuverlässige Glimmnestdetektion mit herkömmlichen Systemen nur möglich ist, wenn eine Produktkonzentration von 1 kg/m2 bei staubförmigen Produkten und 6 kg/m2 bei körnigen Produkten nicht überschritten wird. Diese Angabe bezieht sich auf einen Förderrohrdurchmesser von kleiner oder gleich 120 mm.

- Herkömmliche Glimmnestdetektionssysteme haben mehrere Nachteile, die zu den ermittelten Grenzen für den Einsatz führen. Ein erster Nachteil liegt in der Anordnung der Sensoren in der Rohrwand, was zur Folge hat, daß die von den Glimmnestern in Richtung der Sensoren emittierte IR-Strahlung aufgrund der zu langen zu durchdringenden Weglänge bei höheren als den oben angegebenen Produktbeladungen im Förderrohr vom Förderprodukt absorbiert wird und die Sensoren nicht erreicht.

- Ein zweiter Nachteil besteht darin, daß durch den Einbau der Sensoren in der Rohrwand die Sensoren durch an der Rohrwand abgelagerten Staub unempfindlicher werden oder sogar erblinden. Dies wird dadurch hervorgerufen, daß die Strömungsgeschwindigkeit in der Förderleitung an der Rohrwand geringer ist als im Zentrum.

- Ein dritter Nachteil gebräuchlicher Detektionssysteme ist dadurch gegeben; daß bei diesen oft Glaskomponenten senkrecht oder schräg zur Richtung des in der Förderleitung geförderten Produktstromes stehen. Hierdurch kann es infolge von Frontalzusammenstößen dieser Glasteile mit im Förderstrom mitgeführten Festkörpern zu Glasbruch kommen, was eine aufwendige Betriebsunterbrechung und Instandsetzung nach sich zieht.

- Ein vierter Nachteil bekannter Detektionsvorrichtungen besteht in der Regel darin, daß sie (auch aufgrund des Abstands der Sensoren zu den Glimmnestern) nur Objekte erkennen können, die eine Oberflächentemperatur von mehr als 250 °C aufweisen. Wie eingangs ausgeführt wurde, zeigen dagegen Glimmnester in den allermeisten Fällen Oberflächentemperaturen unter 100 °C, so daß eine höhere Empfindlichkeit der Detektionsvorrichtung für eine sichere Erkennung der Glimmnester erforderlich ist.

- Aus dem Dokument

DE 4304890 A1 ist eine gattungsgemäße Vorrichtung zum Erkennen von Glimmnestern in einer pneumatischen Förderleitung bekannt, die einen längserstreckten Verdrängungskörper umfaßt, der in der Förderleitung angeordnet ist und einen oder mehrere IR-Sensoren zum Detektieren von Glimmnestern aufweist. Mit dieser bekannten Vorrichtung werden die vorstehend geschilderten Nachteile teilweise behoben. Aufgrund der Anordnung der IR-Sensoren auf einem Verdrängungskörper in der Förderleitung ist der mittlere Abstand zu den vorbeifliegenden Glimmnestern reduziert und gleichzeitig ist die durch Ablagerungen an der Rohrwand bedingte Verschmutzungsproblematik reduziert. - Es hat sich aber herausgestellt, daß auch mit der aus diesem Dokument bekannten Vorrichtung keine dauerhaft zuverlässige Erkennung von Glimmnestern möglich ist, da die auf dem Verdrängungskörper angeordneten IR-Sensoren verschmutzen und die Gefahr einer Beschädigung durch in dem Förderstrom anfliegende Festkörper gegeben ist.

- Aus dem Dokument

US 3,824,392 ist eine Vorrichtung zum Erkennen heißer Teilchen in einem Massenstrom bekannt, bei dem ein lichtsensitiver Sensor in einer kuppelförmigen, lichtdurchlässigen Kalotte sitzt. Die Kalotte dient dem Schutz der Lichtsensoren, die in die Rohrwand eingelassen sind. Aus diesem Grund ist die Kalotte am inneren Rohrrand angeordnet. Nachteilig bei dieser bekannten Vorrichtung ist, daß die Kalotte stark zum Verschmutzen neigt, weil sie im Bereich der Rohrwand angeordnet ist, wo die Strömungsgeschwindigkeit gering ist, und zudem ungünstig quer zur Strömungsrichtung orientiert ist. - Aus dem Dokument

DE 691 24 165 T2 ist ein lichtübertragender Stab für einen Funken-Detektor bekannt. Der lichtleitende Stab überträgt IR-Strahlung zu einem IR-Sensor und ist an einem Ende mit einer IR-durchlässigen Scheibe aus Quarzglas verschlossen. - Der Erfindung liegt unter Berücksichtigung dieses Standes der Technik die Aufgabe zugrunde, eine Vorrichtung zum Erkennen von Glimmnestern zu schaffen, bei der die IR-Sensoren derart geschützt angeordnet sind, daß ein dauerhaft zuverlässiger Betrieb ermöglicht wird. Dabei soll die Vorrichtung sowohl hinsichtlich der Verschmutzungs- und Ablagerungsproblematik als auch hinsichtlich möglicher Beschädigungen der Sensoren oder von Glasteilen einen sicheren Betrieb ermöglichen. Der Erfindung liegt auch die Aufgabe zugrunde, den Einbau der IR-Sensoren zu erleichtern.

- Diese Aufgabe wird erfindungsgemäß durch eine Vorrichtung mit den Merkmalen des beigefügten Anspruchs 1 gelöst. Bevorzugte Ausgestaltungen und Weiterbildungen der Erfindung ergeben sich aus den abhängigen Ansprüchen und der nachfolgenden Beschreibung mit zugehörigen Zeichnungen.

- Eine erfindungsgemäße Vorrichtung zum Erkennen von Glimmnestern in einer pneumatischen Förderleitung, umfassend einen in Strömungsrichtung der Förderleitung längserstreckten Verdrängungskörper, der in der Förderleitung angeordnet ist und mindestens einen IR-Sensor zum Detektieren von Glimmnestern aufweist, umfaßt also einen Verdrängungskörper, der eine in Strömungsrichtung der Förderleitung längserstreckte Hülse aufweist, die zumindest an manchen Stellen IR-durchlässig ist, wobei die IR-Sensoren im Innern der Hülse an IR-durchlässigen Stellen der Hülse angeordnet sind.

- Durch die erfindungsgemäße Anordnung der IR-Sensoren im Innern einer IR-durchlässigen Hülse sind die IR-Sensoren vor Verschmutzungen und Beschädigungen geschützt. Die Hülse selbst ist aufgrund ihrer in Strömungsrichtung längserstreckten Anordnung vor Ablagerungen geschützt, insbesondere wenn sie eine möglichst glatte und ebenflächige Außenseite aufweist. Auf diese Weise kann eine betriebssichere Anordnung der IR-Sensoren auf einem Verdrängungskörper in der Förderleitung erzielt werden.

- Für den Betrieb der erfindungsgemäßen Vorrichtung reicht es prinzipiell aus, wenn die Hülse an den Stellen, an denen im Innern die IR-Sensoren angeordnet sind, IR-durchlässig ist, beispielsweise durch eingesetzte, IR-durchlässige Fenster. IR-durchlässige Fenster können beispielsweise aus Quarz oder Saphir bestehen. Aus fertigungstechnischen Gründen kann es jedoch vorteilhaft sein, wenn die Hülse insgesamt aus einem IR-durchlässigen Material gebildet ist. Hierfür kommt insbesondere Quarzglas in Frage. Zylinderförmige Hülsen aus Quarzglas stehen kostengünstig zur Verfügung.

- Die Hülse kann außenseitig mit Einfassungen oder Abdeckungen versehen sein, beispielsweise wenn besondere Schutzmaßnahmen wegen hoher Drücke oder großer in der Förderleitung geförderter Festkörper erforderlich sind. Bevorzugt ist jedoch, wenn die Hülse die radiale Außenseite des Verdrängungskörpers bildet, d.h. sie keine außenseitige Abdeckung mehr aufweist. In diesem Fall ergibt sich durch die längserstreckte Anordnung der möglichst glatten Hülse ein optimaler Schutz gegen Ablagerungen, Verschmutzungen und Beschädigungen von Hülse und/oder IR-Sensoren.

- Im Rahmen der Erfindung ist es vorteilhaft, wenn der längserstreckte Verdrängungskörper möglichst wenige Unebenheiten auf der Außenseite aufweist, damit die Strömung in der Rohrleitung möglichst wenig gestört wird. Da der Einbau von Fenstern in eine Hülse zu Unebenheiten führen kann, sind die IR-Sensoren bevorzugt im Inneren der Hülse angeordnet. Wie oben erläutert, ist es dabei vorteilhaft, wenn in die Hülse nicht IR-durchlässige Fenster eingesetzt sind, sondern die Hülse insgesamt aus einem IR-durchlässigen Material gebildet ist, weil dadurch eine möglichst glatte Außenseite der Hülse erzielt werden kann.

- Der Verdrängungskörper bzw. die Hülse in einer erfindungsgemäßen Vorrichtung dienen nicht nur dem Schutz der IR-Sensoren, sondern haben auch die Aufgabe, durch eine günstige Formgebung die Strömung in der Rohrleitung möglichst wenig zu stören und gleichzeitig, aufgrund von Formgebung, Ausrichtung und Plazierung in der Rohrleitung eine passive Reinigung zu erzielen, die auf einer Ausnutzung der hohen Strömungsgeschwindigkeit in der Rohrmitte, der parallelen Ausrichtung zwischen Rohrachse und Hülsenachse sowie der Formgebung beruht.

- Eine erfindungsgemäße Vorrichtung weist vorteilhafterweise mehrere IR-Sensoren auf, die derart über den Umfang des Verdrängungskörpers verteilt angeordnet sind, daß deren jeweils einen Sektor um den Verdrängungskörper bildende Blickfelder die Förderleitung um den Verdrängungskörper abdecken. Auf diese Weise wird eine lückenlose Überwachung des Raumes um die Förderleitung ermöglicht. Dabei können die IR-Sensoren vorteilhafterweise in azimutaler und/oder axialer Richtung des Verdrängungskörpers gegeneinander versetzt sein. Die Anzahl der IR-Sensoren liegt vorteilhafterweise zwischen 3 und 10, vorzugsweise zwischen 5 und 8.

- In besonders sicherheitskritischen Systemen oder in Systemen, die schlecht zugänglich sind, können auch mehrere IR-Sensoren für einen Sektor vorgesehen sein. Auf diese Weise kann eine redundante Überwachung erfolgen oder beim Ausfall eines IR-Sensors auf einen anderen umgeschaltet werden.

- Mit der Erfindung wird eine Vorrichtung zum Erkennen von Glimmnestern geschaffen, die eine sichere, dauerhafte und empfindliche Erkennung von Glimmnestern ermöglicht. Ein weiterer Vorteil der Erfindung besteht darin, daß sie fertigungstechnisch unaufwendig hergestellt werden kann und sowohl einen einfachen Einbau in bestehende Förderleitungen als auch eine unaufwendige Wartung und Reparatur ermöglicht.

- Die Erfindung wird nachfolgend anhand eines in den Figuren dargestellten Ausführungsbeispiels näher erläutert. Die darin beschriebenen Besonderheiten können einzeln oder in Kombination miteinander eingesetzt werden, um bevorzugte Ausgestaltungen der Erfindung zu schaffen.

- Es zeigen:

- Fig. 1

- eine schematische Ansicht einer erfindungsgemäßen Vorrichtung zum Erkennen von Glimmnestern in einer pneumatischen Förderleitung,

- Fig. 2

- einen Schnitt A-A' zu

Fig. 1 , - Fig. 3

- einen Schnitt B-B' zu

Fig. 1 , - Fig. 4

- einen Schnitt C-C' zu

Fig. 1 , - Fig. 5

- einen Längsschnitt einer erfindungsgemäßen Vorrichtung zum Erkennen von Glimmnestern in einer pneumatischen Förderleitung, ähnlich wie

Fig. 1 , - Fig. 6

- die zweite Aufhängung und einen Schnitt durch die daran befestigte Vorderhülse,

- Fig. 7

- die erste Aufhängung und einen Schnitt durch die daran befestigte Endhülse,

- Fig. 8

- einen Schnitt D-D' zu

Fig. 5 , - Fig. 9

- eine Aufsicht auf den Deckel,

- Fig. 10

- eine Aufsicht auf das Rohrstück der Förderleitung, in welches das Detektionssystem eingebaut wird,

- Fig. 11

- eine Seitenansicht der Aufnahmebuchse für die Sensoren,

- Fig. 12

- eine Einzelheit zu

Fig. 11 , - Fig. 13

- eine elektronische Schaltung der IR-Sensoren in der Hülse,

- Fig. 14

- einen Schaltplan eines Vorverstärkers für einen IR-Sensor,

- Fig. 15

- einen Schaltplan einer Hauptverstärker- und Komparatorschaltung und

- Fig. 16

- eine Logikschaltung zur Signalauswertung.

- Die

Fig. 1 zeigt eine schematische Ansicht einer erfindungsgemäßen Vorrichtung zum Erkennen von Glimmnestern 1, die sich mit einer Geschwindigkeit v in einer pneumatischen Förderleitung 2 bewegen. Die Glimmnestdetektionsvorrichtung umfaßt einen längserstreckten Verdrängungskörper 3, der in der Förderleitung angeordnet ist und IR-Sensoren 4 zum Detektieren von Glimmnestern 1 aufweist. - In dem dargestellten Ausführungsbeispiel ist die Förderleitung 2 im Bereich des Verdrängungskörpers 3 aus weiter unten erläuterten Gründen aufgeweitet. Selbstverständlich ist es auch bedarfsweise möglich, die Förderleitung 2 im Bereich des Verdrängungskörpers 3 mit demselben Querschnitt wie in den anschließenden Rohrabschnitten auszubilden oder sogar zu verengen.

- Der Verdrängungskörper 3 ist mit einer ersten Haltevorrichtung 5 und einer zweiten Haltevorrichtung 6 an der Rohrwand der Förderleitung 2 befestigt und vorzugsweise in der Mitte des Querschnittes der Förderleitung.2 angeordnet. Er umfaßt eine in Strömungsrichtung u der Förderleitung längserstreckte Hülse 7, die zumindest an manchen Stellen IR-durchlässig ist. Die IR-Sensoren 4 sind im Innern der Hülse 7 an IR-durchlässigen Stellen der Hülse 7 angeordnet. Am vorderen Ende 8 und am hinteren Ende 9 ist die Hülse 7 mit strömungsgünstigen Verschlüssen versehen.

- Vorteilhafterweise ist der Verdrängungskörper 3 strömungsgünstig geformt. Insbesondere ist es vorteilhaft, wenn der Verdrängungskörper 3 am vorderen, strömungsaufwärts gelegenen Ende 8 sich entgegen der Strömungsrichtung u verjüngend ausgebildet ist bzw. wenn der Verdrängungskörper 3 am hinteren, strömungsabwärts gelegenen Ende 9 sich in der Strömungsrichtung u verjüngend ausgebildet ist.

- Bei den IR-Sensoren handelt es sich um infrarot-empfindliche Sensoren, vorzugsweise um Photoleiter aus Bleiselenid oder Bleisulfid, sogenannte PbSe- oder PbS-Sensoren. Diese IR-Sensoren 4 reagieren auf die von Glimmnestern 1 emittierte Infrarot-Strahlung, und ihr Signal wird zum Erkennen vorbeifliegender Glimmnester 1 ausgewertet.

- Der Durchmesser d der Förderleitung 2 beträgt etwa 80 mm und der Außendurchmesser des Verdrängungskörpers 3 ca. 25 mm. Um einen Rückstau des in der Förderleitung 2 geförderten Produkts durch den Einbau des Verdrängungskörpers 3 in die Förderleitung 2 zu vermeiden, ist die Förderleitung 2 im Bereich des Verdrängungskörpers 3 auf einen Durchmesser D von etwa 90 mm aufgeweitet, so daß die freie Querschnittsfläche A (siehe

Fig. 3 ) der Förderleitung 2 auch im Bereich des Verdrängungskörpers 3 als freier Querschnitt B (sieheFig. 4 ) für die Strömung zur Verfügung steht. Der Abstand zwischen der Wandung der Förderleitung 2 und dem äußeren Rand des Verdrängungskörpers 3 beträgt somit etwa 30 mm. Die Länge L des aufgeweiteten Bereichs der Förderleitung 2 beträgt ca. 300 mm. - Die

Fig. 2 zeigt in einem Schnitt A-A' zuFig. 1 die Anordnung der IR-Sensoren 4 in der Hülse 7. Die IR-Sensoren 4 sind vorzugsweise mit zu dem Verdrängungskörper 3 radial orientierter Blickrichtung angeordnet, so daß sie jeweils einen Sektor S des für die Strömung in der Förderleitung 2 freien Querschnitts um den Verdrängungskörper 3 erfassen. Vorteilhafterweise umfaßt die erfindungsgemäße Vorrichtung mehrere IR-Sensoren 4, die derart über den Umfang des Verdrängungskörpers 3 verteilt angeordnet sind, daß deren jeweils einen Sektor S um den Verdrängungskörper 3 bildende Blickfelder die Förderleitung 2 um den Verdrängungskörper 3 abdecken. Auf diese Weise kann der für die Strömung freie Raum um den Verdrängungskörper 3 lückenlos auf das Vorhandensein von Glimmnestern 1 überwacht werden. - Um die Abdeckung des freien Querschnitts um den Verdrängungskörper 3 zu erzielen, werden die IR-Sensoren 4 vorteilhafterweise in azimutaler Richtung, d.h. in einer Querschnittsebene senkrecht zur Strömungsrichtung u, und/oder in axialer Richtung, d.h. in Längsrichtung des Verdrängungskörpers 3 gegeneinander versetzt. In

Fig. 2 ist der azimutale Versatz und inFig. 1 der axiale Versatz der IR-Sensoren 4 veranschaulicht. Dadurch, daß die IR-Sensoren 4 gegenüber ihren Nachbarn versetzt sind, wird eine vollständige Überwachung des Raumes rund um die Hülse 7 gewährleistet. - Die Zahl der IR-Sensoren 4 hängt von den jeweiligen baulichen Gegebenheiten und der Größe des Erfassungsbereichs der jeweiligen IR-Sensoren 4 ab. In der Regel wird es vorteilhaft sein, wenn die Zahl der IR-Sensoren 4 zwischen 3 und 10, vorzugsweise zwischen 5 und 8, liegt. In dem dargestellten Ausführungsbeispiel werden sechs IR-Sensoren 4 verwendet.

- Aufgrund der Anordnung des Verdrängungskörpers 3 in der Mitte der Förderleitung 2 kann ein Glimmnest 1 die IR-Sensoren 4 nur in einem maximalen Abstand passieren, der erheblich kleiner ist als der Abstand, der sich bei Anordnung der IR-Sensoren 4 in der Rohrwand der Förderleitung 2 unter Verzicht des Einsatzes eines Verdrängungskörpers 3 ergibt.

- Nach einem weiteren vorteilhaften Merkmal wird vorgeschlagen, daß der radiale Abstand zwischen der Außenseite des Verdrängungskörpers 3 bzw. der Hülse 7 und der Innenwandung der Förderleitung 2 im Bereich des Verdrängungskörpers 3 derart klein gewählt wird oder daß der Durchmesser des Verdrängungskörpers 3 derart groß gewählt wird, daß die IR-Sensoren 4 Glimmnester 1 erkennen können, die entlang der Innenwandung der Förderleitung 2 gefördert werden, wo sie sich in einem maximalen Abstand zu den IR-Sensoren 4 befinden. Dadurch wird ein geringer Abstand zwischen der Außenseite des Verdrängungskörpers 3 bzw. der Hülse 7 und dem äußeren Rand eines vorbeifliegenden Glimmnestes 1 erzielt und eine sichere Erkennung gewährleistet.

- Die

Fig. 3 veranschaulicht in einem Schnitt den freien Querschnitt A im Bereich der Förderleitung 2 vor oder hinter dem Verdrängungskörper 3, und inFig. 4 ist der freie Querschnitt B der Förderleitung 2 im Bereich des Verdrängungskörpers 3 dargestellt. Nach einem vorteilhaften Merkmal wird vorgeschlagen, daß der Querschnitt bzw. Durchmesser der Förderleitung 2 im Bereich des Verdrängungskörpers 3 gegenüber dem stromauf- und/oder stromabwärts gelegenen Bereich der Förderleitung 2 vergrößert ist. Eine weitere vorteilhafte Ausbildung kann darin bestehen, daß der im Bereich des Verdrängungskörpers 3 für die Strömung in der Förderleitung 2 frei bleibende Querschnitt B mindestens so groß ist wie der Querschnitt A der weiter stromauf- und/oder stromabwärts gelegenen Förderleitung 2. - Wenn der im Bereich des Verdrängungskörpers 3 für die Strömung in der Förderleitung 2 frei bleibende Querschnitt B mindestens so groß oder größer ist als der Querschnitt A der weiter stromauf- und/oder stromabwärts gelegene Förderleitung 2 wird gewährleistet, daß es durch die Anordnung des Verdrängungskörpers 3 in der Förderleitung 2 zu keiner nennenswerten Verengung der Förderleitung bzw. Erhöhung der Strömungsgeschwindigkeit kommt. In besonderen Ausführungsformen kann es möglicherweise aber auch vorteilhaft sein, den Querschnitt B kleiner als den Querschnitt A zu wählen, beispielsweise um eine hohe Strömungsgeschwindigkeit v zur Verminderung von Ablagerungen und Verschmutzungen der Hülse 7 zu erzielen.

- Die

Fig. 5 zeigt einen Längsschnitt einer erfindungsgemäßen Vorrichtung zum Erkennen von Glimmnestern 1 in einer Förderleitung 2 entsprechendFig. 1 . - Der Verdrängungskörper 3 umfaßt eine Hülse 7, in der die IR-Sensoren 4 angeordnet sind. Die Hülse 7 und die weiteren Elemente des Verdrängungskörpers 3 werden mit einer ersten Haltevorrichtung 5 im Innern, vorzugsweise in der Mitte der Förderleitung 2, gehalten. Die erste Haltevorrichtung 5 ist in dem dargestellten bevorzugten Ausführungsbeispiel als Haltekrümmer ausgebildet und am hinteren, strömungsabwärts gelegenen Ende 9 des Verdrängungskörpers 3 angeordnet. Diese Anordnung ist gegenüber einer Anbringung der ersten Haltevorrichtung 5 am vorderen, strömungsaufwärts gelegenen Ende 8 des Verdrängungskörpers 3 vorteilhaft, weil dadurch die Anströmung der die IR-Sensoren 4 enthaltenden Hülse 7 besser gestaltet werden kann und nicht durch ein Strömungsschatten der ersten Haltevorrichtung 5 beeinträchtigt wird.

- Aus strömungstechnischen Gründen ist es vorteilhaft, wenn der Verdrängungskörper 3 strömungsgünstig geformt ist, also eine strömungsmechanisch günstige oder günstigste Form aufweist. In dem Ausführungsbeispiel ist der Verdrängungskörper 3 am vorderen, strömungsaufwärts gelegenen Ende 8 sich entgegen der Strömungsrichtung u verjüngend sowie am hinteren, strömungsabwärts gelegenen Ende 9 sich in der Strömungsrichtung u verjüngend ausgebildet. Er umfaßt am vorderen, strömungsaufwärts gelegenen Ende 8 eine Vorderhülse 11 in Form eines Stromlinienkörpers, um einen Strömungsabriß beim Übergang auf die Hülse 7 möglichst zu vermeiden.

- Die Vorderhülse 11 ist mit einer zweiten Haltevorrichtung 6 verbunden, mit der der Verdrängungskörper 3 in der Förderleitung 2 gehalten ist und die in einem axialen Abstand zu der ersten Haltevorrichtung 5 an dem Verdrängungskörper 3 angeordnet ist. Die zweite, am vorderen Ende 8 angeordnete Haltevorrichtung 6 dient im wesentlichen dazu, die Richtung des Verdrängungskörpers 3 in der Strömung zu stabilisieren. Da durch die zweite Haltevorrichtung 6 keine elektrischen Leitungen geführt werden, ist die zweite Haltevorrichtung 6 schwächer als die erste Haltevorrichtung 5 ausgebildet. Dies hat den Vorteil, daß die zweite Haltevorrichtung 6 einen möglichst kleinen Strömungsschatten erzeugt, was Ablagerungen auf der Hülse 7 vermeidet.

- Nach einem weiteren vorteilhaften Merkmal wird vorgeschlagen, daß der Querschnitt der Vorderhülse 11 mindestens so groß ist, daß sich die längserstreckte Hülse 7 im Strömungsschatten der Vorderhülse 11 befindet. Dadurch wird die Hülse 7 gut gegen Beschädigungen durch in der Förderleitung 2 heranfliegende Teile geschützt. Aus diesem Grund ist es auch vorteilhaft, wenn die Vorderhülse 11 aus einem schlagfesten Material, insbesondere aus Stahl, gefertigt ist.

- Die IR-durchlässige Hülse 7, in deren Innern die IR-Sensoren 4 angeordnet sind, ist mittels O-Ringen 13 gegen die Vorderhülse 11 und gegen eine Endhülse 12 abgedichtet. Dadurch wird erreicht, daß der Innenraum der Hülse 7 und somit die IR-Sensoren 4 staubfrei angeordnet sind.

- Die Vorderhülse 11, die Hülse 7 und die Endhülse 12 sind außenseitig glatt und gehen stetig und bündig ineinander über. Die Außenseite des Verdrängungskörpers 3 ist somit insgesamt, insbesondere der von der Hülse 7 gebildete Teil, weitgehend glatt. Dies ist sowohl in Bezug auf den von dem Verdrängungskörper 3 ausgehenden Strömungswiderstand als auch in Bezug auf die Vermeidung von Ablagerungen und Verschmutzungen auf dem Verdrängungskörper 3, insbesondere auf der Hülse 7, vorteilhaft.

- Zur Montage und eventuellen Wartung des Verdrängungskörpers 3 oder der IR-Sensoren 4 ist es vorteilhaft, wenn die Förderleitung 2 im Bereich des Verdrängungskörpers 3 einen mit einem verschließbaren Deckel 14 versehenen Ausschnitt 15 aufweist. Dadurch ist die Vorrichtung leicht zugänglich, schnell ein- und ausbaubar und kann erforderlichenfalls insgesamt in einer kurzen Betriebsunterbrechung gegen eine andere vormontierte Einheit ausgetauscht werden.

- Auf dem Deckel 14 ist ein Vorverstärkergehäuse 10 montiert. Im Vorverstärkergehäuse 10 wird das obere Ende der ersten Haltevorrichtung 5 mit einer Gewindehülse 19 verschraubt. Das Innere des Vorverstärkergehäuses 10 wird mit einem O-Ring 18 gegen die Gewindebuchse, den Boden des Vorverstärkergehäuses 10 und die erste Haltevorrichtung 5 abgedichtet.

- Die

Figur 6 zeigt das vordere Ende 8. Die Vorderhülse 11 (im Schnitt dargestellt) ist mit der zweiten Haltevorrichtung 6 verbunden (geschraubt, geschweißt o.ä.). An der zweiten Haltevorrichtung befindet sich ein Schlüsselansatz 17. Der Schlüsselansatz 17 dient dazu, die zweite Haltevorrichtung 6 und die damit verbundene Vorderhülse 11 bei der Montage gegen Verdrehen zu sichern. - Die

Figur 7 zeigt das hintere Ende 9. Die als Krümmer ausgebildete erste Haltevorrichtung 5 ist fest mit der daran angesetzten Endhülse 12 verbunden. Die Haltevorrichtung 5 ist hohl ausgebildet und in ihrem Innern verlaufen die elektrischen Anschlußleitungen für die IR-Sensoren 4. Durch die erste Haltevorrichtung 5 werden die elektrischen Anschlußleitungen von der Aufnahmebuchse 20 direkt in ein Vorverstärkergehäuse 10 geführt. Durch einen Paßstift 16 wird die erste Haltevorrichtung 5 im Deckel 14 axial fixiert. Wie inFigur 5 dargestellt, wird der Innenraum des Vorverstärkergehäuses 10 mit einem O-Ring 18 abgedichtet. - Die

Figur 8 veranschaulicht in einem Schnitt D - D' zuFig. 5 , daß die Förderleitung 2 im Bereich des Verdrängunskörpers 3 einen verschließbaren Deckel 14 aufweist. Der Deckel 14 wird bei der Montage mit dem auf die Förderleitung aufgestzten Flansch 21 verschraubt. Der Verdrängungskörper 3 ist vorteilhafterweise mit einer oder mehreren Haltevorrichtungen mit dem Deckel 14 verbunden. - In

Fig. 9 ist die Aufsicht auf den Deckel 14, der den Ausschnitt 15 verschließt dargestellt. - Die

Fig. 10 zeigt eine Aufsicht auf die Förderleitung 2 im Bereich des Verdrängungskörpers 3, wobei der Deckel 14 abgenommen ist. Man erkennt den Ausschnitt 15 in der Förderleitung 2, in den der Verdrängungskörper eingesetzt werden kann. Der Deckel 14 wird mit dem auf die Förderleitung 2 aufgesetzten Flansch 21 verschraubt. In manchen Ausführungsformen kann auch die Verwendung einer Schnellschlussvorrichtung zweckmäßig sein. Zwischen Deckel 14 und Flansch 21 kann eine dünne Dichtung eingesetzt werden, so dass der Ausschnitt 15 in der Förderleitung 2 abgedichtet wird. - Die

Fig. 11 zeigt in einer Einzelheit zurFig. 5 eine hülsenförmige Aufnahmebuchse 20, die in der Hülse 7 angeordnet ist und die IR-Sensoren 4 trägt. Die Öffnungen in der Aufnahmebuchse 20, in die die IR-Sensoren 4 eingesetzt werden, sind ebenfalls dargestellt. Man erkennt, daß die IR-Sensoren 4 sowohl in azimutaler als auch in axialer Richtung der Aufnahmebuchse 20 gegeneinander versetzt sind, damit die von ihnen abgedeckten sektorförmigen Blickfelder den gesamten Raum um den Verdrängungskörper 3 abdecken. - Die Aufnahmebuchse 20 besteht vorteilhafterweise aus Metall, beispielsweise Aluminium oder Eisen. Um den Einbau der IR-Sensoren 4 in die Aufnahmebuchse 20 zu erleichtern, kann vorgesehen sein, daß die Aufnahmebuchse 20 aus zwei Teilen aufgebaut ist. Die beiden Teile der Aufnahmebuchse 20 können dabei aus montagetechnischen Gründen unsymmetrisch aufgebaut sein. Bei der Montage können sie durch zwei paßgenaue Metallringe zusammengehalten werden, und die komplette Aufnahmebuchse 20 mit den IR-Sensoren 4 kann mittels Distanzscheiben zwischen den beiden Auflagepunkten des Verdrängungskörpers 3 gelagert werden.

- In

Fig. 12 ist in einer Aufsicht auf die Aufnahmebuchse 20 die azimutale Anordnung der IR-Sensoren bzw. der von ihren Blickfeldern erfaßten Sektoren S veranschaulicht. Es werden in dem dargestellten Ausführungsbeispiel IR-Sensoren 4 mit einem Blickfeldwinkel von 60° verwendet, so daß insgesamt 6 IR-Sensoren 4 für eine 360°-Überwachung der Förderleitung erforderlich sind. Bei IR-Sensoren 4 mit anderen Blickfeldwinkeln erhöht bzw. erniedrigt sich die Zahl der erforderlichen IR-Sensoren entsprechend. - Die

Figuren 13 bis 16 veranschaulichen Ausführungsformen der elektronischen Schaltung zum Betreiben der IR-Sensoren 4 und Auswerten ihrer Signale. DieFig. 13 zeigt eine elektronische Schaltung, die in der Aufnahmebuchse 20 untergebracht ist. Dargestellt sind die mit S1 bis S6 bezeichneten IR-Sensoren 4 mit jeweils dazugehörenden 1 M -Widerständen. An +V liegt die Betriebsspannung für die Sensoren an. Die Ausgänge führen durch das Innere der hohl ausgebildeten ersten Haltevorrichtung 5 zu einem Vorverstärker. Die Kondensatoren dienen der Glättung der Betriebsspannung. - Die IR-Sensoren 4 werden mit einer konstanten Vorspannung betrieben. Die Spannungsänderung aufgrund einer Widerstandsänderung beim Auftreffen von IR-Strahlung wird verstärkt und gemessen. Ein IR-Sensor 4 stellt einen sich ändernden Ohmschen Widerstand dar. Jeder IR-Sensor 4 ist mit einem Ohmschen Widerstand von 1 M so in Reihe geschaltet, daß eine Widerstandsänderung des IR-Sensors 4 einen Spannungsabfall zwischen diesem Widerstand und dem IR-Sensor 4 hervorruft. Diese Spannungsänderung ist das Nutzsignal. Die beiden parallel geschalteten Kondensatoren dienen dazu, eventuell in der Vorspannung auftretende Schwankungen auszugleichen.

- Die Signale der in

Fig. 13 dargestellten elektronischen Schaltung werden in Vorverstärkern, die sich vorzugsweise außerhalb der Förderleitung 2 aber möglichst nah an den Sensoren befinden, verstärkt. Der Schaltplan eines solchen Vorverstärkers ist inFig. 14 dargestellt. Der gesamte Vorverstärker besteht aus sechs solchen einzelnen nicht-invertierenden Verstärkern. Damit das vom IR-Sensor kommende Spannungssignal verstärkt werden kann, muß das Signal von der Vorspannung abgetrennt werden. Dies erfolgt mit einem Kondensator am Eingang des Vorverstärkers. - Zur Verstärkung sehr kleiner Spannungen werden rauscharme Operationsverstärker verwendet, da die später nachfolgende Verstärkerstufe das Rauschen mit verstärkt. Der im Vorverstärker verwendete Operationsverstärker OPA 627 ist ein solch rauscharmer Operationsverstärker mit einer sehr geringen Eingangsrauschspannung. Die Vorverstärkerschaltung verdreifacht die Eingangssignale. Zum Dämpfen hochfrequenter Störungen wird die Versorgungsspannung des Operationsverstärkers der Vorverstärkerschaltung über eine Tiefpaßschaltung von hochfrequenten Störungen befreit.

- Die Ausgangssignale der Vorverstärkerschaltungen werden in Hauptverstärkerschaltungen weiter verstärkt. Der Hauptverstärker setzt sich aus sechs invertierenden Verstärkern zusammen, von denen einer in

Fig. 15 dargestellt ist. Für die Verstärkerschaltung wurde der Präzisions-Operationsverstärker LT 1028 verwendet. Die Verstärkung kann an 10 k Präzisionspotentiometern eingestellt werden. Am Ausgang eines Hauptverstärkers durchläuft das Signal eine Hochpaßschaltung und wird anschließend durch eine Diode von negativen Anteilen befreit. Danach wird das Signal auf eine Komparatorschaltung, die ebenfalls inFig. 15 dargestellt ist, gegeben. Diese Schaltung wurde mit einem präzisen und kostengünstigen Standardoperationsverstärker OP 07 E realisiert. Die Ansprechschwelle des Komparators kann mit Hilfe,eines 10 k Potentiometers variiert werden. Beim Überschreiten dieser eingestellten Triggerschwellenspannung gibt der Komparator einen hohen Rechteckimpuls ab, dessen Dauer mit der Dauer der Schwellenüberschreitung übereinstimmt. - Die Ausgangssignale der sechs Komparatorschaltungen werden auf die sechs Eingänge einer in

Fig. 16 dargestellten Logikschaltung geführt, die über Flip-Flops sieben Leuchtdioden ansteuert. Jedem IR-Sensor 4 ist eine rote LED zugeordnet. Diese sechs LEDs sind, entsprechend der räumlichen Orientierung der Sensoren im Rohr, kreisförmig angeordnet und durchnumeriert. Eine siebte, gelbe LED dient der generellen Anzeige eines Detektionsereignisses, bei dem ein Glimmnest 1 erkannt wurde. Die roten LEDs leuchten bei einem Komparatorrechtecksignal des entsprechenden IR-Sensors 4 auf und erlöschen erst bei Betätigung einer Reset-Taste. Anhand der roten LEDs kann man erkennen, wo in der Förderleitung 2 ein Glimmnest 1 detektiert wurde. - Die vorstehend beschriebene elektronische Schaltung kann vorzugsweise für einen Erprobungsbetrieb verwendet werden. Für eine serienmäßige Anwendung kann die elektronische Schaltung abgewandelt werden, beispielsweise durch eine automatische Einstellung der Triggerschwelle mit Hilfe eines Spitzenwertspeichers oder durch die komplette Signalauswertung mittels eines Rechners.

- Die beispielhaft beschriebene Ausführungsform einer erfindungsgemäßen Vorrichtung weist eine Vielzahl von Vorteilen auf. Durch die Anordnung der IR-Sensoren 4 in einem Verdrängungskörper 3 in der Mitte der pneumatischen Förderleitung 2 ist der maximal mögliche Abstand zwischen einem IR-Sensor 4 und einem vorbeifliegenden Glimmnest 1 so weit reduziert, daß eine sichere Glimmnesterkennung möglich ist. Die Vorrichtung weist somit nicht den Nachteil von Erkennungssystemen auf, bei denen die IR-Sensoren 4 in der Wandung der Förderleitung 2 angeordnet sind und bei denen die Absorption der von den Glimmnestern 1 emittierten IR-Strahlung durch das Fördergut wesentlich ist.

- Die zentrale Anbringung des die IR-Sensoren 4 tragenden Verdrängungskörpers 3 in der Mitte der Förderleitung 2 hat den weiteren Vorteil, daß durch die hohe Strömungsgeschwindigkeit in der Mitte der Rohrleitung die Hülse 7 am Verdrängungskörper 3 stets sauber gehalten wird; Staubablagerungen und eine damit einhergehende Erblindung der IR-Sensoren werden vermieden.

- Ferner können die IR-Sensoren 4 und die elektronische Schaltung einer erfindungsgemäßen Vorrichtung so ausgeliegt werden, daß die Beschränkung herkömmlicher Systeme auf die Erkennung von Glimmnestern 1 mit Oberflächentemperaturen oberhalb von 250 °C entfällt. Die beschriebene Vorrichtung kann so ausgebildet werden, daß sogar Glimmnester 1 mit einer Oberflächentemperatur von weniger als 100 °C zuverlässig erkannt werden können. Dies stellt einen erheblichen Sicherheitsgewinn dar.

- Ein weiterer, durch die konstruktive Ausbildung erzielter Vorteil ist dadurch gegeben, daß die Strömungsrichtung u nicht senkrecht auf empfindliche Oberflächen, beispielsweise aus Glas, des Verdrängungskörpers 3 bzw. der IR-Sensoren 4 trifft, sondern überwiegend oder vorzugsweise ausschließlich parallel zu diesen empfindlichen Flächen orientiert ist. Damit werden nicht nur Verschmutzungen und Ablagerungen weitestgehend vermieden, sondern auch direkte Schläge durch das Fördergut oder in der Strömung mitgeführte Festkörper. Zumindest wird durch diese konstruktive Ausbildung die Gefahr von Glasbruch aufgrund von mit im Förderstrom transportierten Festkörpern sehr erheblich reduziert.

-

- 1

- Glimmnest

- 2

- Förderleitung

- 3

- Verdrängungskörper

- 4

- IR-Sensor

- 5

- erste Haltevorrichtung

- 6

- zweite Haltevorrichtung

- 7

- Hülse

- 8

- vorderes Ende

- 9

- hinteres Ende

- 10

- Vorverstärkergehäuse

- 11

- Vorderhülse (Kappe)

- 12

- Endhülse

- 13

- O-Ring

- 14

- Deckel

- 15

- Ausschnitt

- 16

- Paßstift

- 17

- Schlüsselansatz

- 18

- O-Ring

- 19

- Gewindehülse

- 20

- Aufnahmebuchse

- 21

- Flansch

- A

- freier Querschnitt

- B

- freier Querschnitt

- D

- Durchmesser

- d

- Durchmesser

- L

- Länge

- S

- Sektor

- u

- Strömungsrichtung

- v

- Geschwindigkeit

Claims (27)

- Vorrichtung zum Erkennen von Glimmnestern (1) in einer pneumatischen Förderleitung (2), umfassend einen in Strömungsrichtung (u) der Förderleitung (2) längserstreckten Verdrängungskörper (3), der in der Förderleitung (2) angeordnet ist und mindestens einen IR-Sensor (4) zum Detektieren von Glimmnestern (1) aufweist,

dadurch gekennzeichnet, daß

der Verdrängungskörper (3) eine in Strömungsrichtung (u) der Förderleitung (2) längserstreckte Hülse (7) aufweist, die zumindest an manchen Stellen IR-durchlässig ist,

die IR-Sensoren (4) im Innern der Hülse (7) an IR-durchlässigen Stellen der Hülse (7) angeordnet sind, und

in der Hülse (7) eine die IR-Sensoren (4) tragende Aufnahmebuchse (20) angeordnet ist, die aus zwei Teilen aufgebaut ist, die sich in Längsrichtung der Hülse (7) erstrecken. - Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Hülse (7) insgesamt aus einem IR-durchlässigen Material, insbesondere aus Quarzglas oder Safir, gebildet ist.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Hülse (7) insgesamt aus einem IR-durchlässigen Safir gebildet ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Hülse (7) die radiale Außenseite des Verdrängungskörpers (3) bildet.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Innenraum der Hülse (7) gegenüber der Förderleitung (2) abgedichtet ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Verdrängungskörper (3) strömungsgünstig geformt ist.

- Vorrichtung nach Anspruch 6, dadurch gekennzeichnet, daß der Verdrängungskörper (3) am vorderen, strömungsaufwärts gelegenen Ende (8) sich entgegen der Strömungsrichtung (u) verjüngend ausgebildet ist.

- Vorrichtung nach Anspruch 6 oder 7, dadurch gekennzeichnet, daß der Verdrängungskörper (3) am hinteren, strömungsabwärts gelegenen Ende (9) sich in der Strömungsrichtung (u) verjüngend ausgebildet ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Verdrängungskörper (3) mit einer ersten Haltevorrichtung (5) im Innern, vorzugsweise in der Mitte der Förderleitung (2) gehalten ist.

- Vorrichtung nach Anspruch 9, dadurch gekennzeichnet, daß die erste Haltevorrichtung (5) einen Haltekrümmer umfaßt.

- Vorrichtung nach Anspruch 9 oder 10, dadurch gekennzeichnet, daß die erste Haltevorrichtung (5) am hinteren, strömungsabwärts gelegenen Ende (9) des Verdrängungskörpers (3) angeordnet ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß sie eine zweite Haltevorrichtung (6) umfaßt, mit der der Verdrängungskörper (3) in der Förderleitung (2) gehalten ist und die in einem axialen Abstand zu der ersten Haltevorrichtung (5) an dem Verdrängungskörper (3) angeordnet ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Verdrängungskörper (3) am vorderen, stromaufwärts gelegenen Ende (8) eine strömungsgünstig geformte Vorderhülse (11) mit einer strömungsmechanisch günstigen oder günstigsten Form aufweist.

- Vorrichtung nach den Ansprüchen 12 und 13, dadurch gekennzeichnet, daß die Vorderhülse (11) mit der zweiten Haltevorrichtung (6) verbunden ist.

- Vorrichtung nach einem der Ansprüche 13 bis 14, dadurch gekennzeichnet, daß der Querschnitt der Vorderhülse (11) mindestens so groß ist, daß sich die längserstreckte Hülse (7) im Strömungsschatten der Vorderhülse (11) befindet.

- Vorrichtung nach einem der Ansprüche 13 bis 15, dadurch gekennzeichnet, daß die Vorderhülse (11) aus einem schlagfesten Material, insbesondere aus Stahl gefertigt ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß sie mehrere IR-Sensoren (4) aufweist, die derart über den Umfang des Verdrängungskörpers (3) verteilt angeordnet sind, daß deren jeweils einen Sektor (S) um den Verdrängungskörper (3) bildende Blickfelder die Förderleitung (2) um den Verdrängungskörper (3) abdecken.

- Vorrichtung nach Anspruch 17, dadurch gekennzeichnet, daß die IR-Sensoren in azimutaler und/oder axialer Richtung des Verdrängungskörpers (3) gegeneinander versetzt sind.

- Vorrichtung nach Anspruch 17 oder 18, dadurch gekennzeichnet, daß sie 3 bis 10, vorzugsweise 5 bis 8 IR-Sensoren (4) umfaßt.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die IR-Sensoren (4) mit zu dem Verdrängungskörper (3) radial orientierter Blickrichtung angeordnet sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Querschnitt (B) bzw. Durchmesser der Förderleitung (2) im Bereich des Verdrängungskörpers (3) gegenüber dem stromauf- und/oder stromabwärts gelegenen Bereich der Förderleitung vergrößert ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der im Bereich des Verdrängungskörpers (3) für die Strömung in der Förderleitung (2) frei bleibende Querschnitt (B) mindestens so groß ist wie der Querschnitt (A) der weiter stromauf- und/oder stromabwärts gelegenen Förderleitung (2).

- Vorrichtung nach Anspruch 21, dadurch gekennzeichnet, daß der im Bereich des Verdrängungskörpers (3) für die Strömung in der Förderleitung (2) frei bleibende Querschnitt (B) größer ist als der Querschnitt (A) der weiter stromauf- und/oder stromabwärts gelegenen Förderleitung (2).

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der radiale Abstand zwischen der Außenseite des Verdrängungskörpers (3) bzw. der Hülse (7) und der Innenwandung der Förderleitung (2) im Bereich des Verdrängungskörpers (3) derart klein oder der Durchmesser des Verdrängungskörpers (3) derart groß gewählt ist, daß die IR-Sensoren (4) entlang der Innenwandung geförderte Glimmnester (1) erkennen können.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Förderleitung (2) im Bereich des Verdrängungskörpers (3) einen verschließbaren Deckel (14) aufweist.

- Vorrichtung nach Anspruch 25, dadurch gekennzeichnet, daß der Verdrängungskörper (3) mit einer oder mehreren Haltevorrichtungen (5, 6) mit dem Deckel (14) verbunden ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß sich auf dem Deckel (14) ein abgedichtetes Vorverstärkergehäuse (10) befindet, welches über die als Haltekrümmer ausgeführte hintere Haltevorrichtung (5) mit dem Innenraum der Hülse (7) verbunden ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10249743 | 2002-10-25 | ||

| DE10249743A DE10249743A1 (de) | 2002-10-25 | 2002-10-25 | Vorrichtung zum Erkennen von Glimmnestern |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1413998A2 EP1413998A2 (de) | 2004-04-28 |

| EP1413998A3 EP1413998A3 (de) | 2004-11-17 |

| EP1413998B1 true EP1413998B1 (de) | 2008-04-02 |

Family

ID=32049608

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP03023055A Expired - Lifetime EP1413998B1 (de) | 2002-10-25 | 2003-10-14 | Vorrichtung zum Erkennen von Glimmnestern |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP1413998B1 (de) |

| AT (1) | ATE391326T1 (de) |

| DE (2) | DE10249743A1 (de) |

| ES (1) | ES2302889T3 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2244237A1 (de) | 2009-04-21 | 2010-10-27 | Minimax GmbH & Co. KG | Vorrichtung zum Erkennen und Melden von Feuererscheinungen mit brennbaren Materialen |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102024110647A1 (de) | 2024-04-16 | 2025-10-16 | Fagus-Grecon Greten Gmbh & Co Kg | Detektionseinrichtung zur Detektion einer feuerartigen Erscheinung |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SE364588B (de) * | 1972-04-24 | 1974-02-25 | Pak Construction Ab | |

| US5061026A (en) * | 1990-08-23 | 1991-10-29 | Clarke's Sheet Metal, Inc. | Light rod assembly for spark detection system |

| CH684552A5 (de) * | 1992-04-27 | 1994-10-14 | Jossi Hans Praezisionsmechanik | Verfahren und Vorrichtung zum Ermitteln einer Messgrösse aus einem in einer Rohrleitung strömenden Medium. |

-

2002

- 2002-10-25 DE DE10249743A patent/DE10249743A1/de not_active Withdrawn

-

2003

- 2003-10-14 DE DE50309522T patent/DE50309522D1/de not_active Expired - Lifetime

- 2003-10-14 ES ES03023055T patent/ES2302889T3/es not_active Expired - Lifetime

- 2003-10-14 AT AT03023055T patent/ATE391326T1/de active

- 2003-10-14 EP EP03023055A patent/EP1413998B1/de not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2244237A1 (de) | 2009-04-21 | 2010-10-27 | Minimax GmbH & Co. KG | Vorrichtung zum Erkennen und Melden von Feuererscheinungen mit brennbaren Materialen |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1413998A3 (de) | 2004-11-17 |

| DE10249743A1 (de) | 2004-05-06 |

| DE50309522D1 (de) | 2008-05-15 |

| ATE391326T1 (de) | 2008-04-15 |

| ES2302889T3 (es) | 2008-08-01 |

| EP1413998A2 (de) | 2004-04-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69835748T2 (de) | Akustisches pyrometer | |

| EP0501253A1 (de) | Anordnung zur Detektion von Bränden in einem ausgedehnten Bereich, insbesondere von Waldbränden | |

| EP2440900B1 (de) | Thermoschutzelement für einen drucksensor | |

| EP0361224B1 (de) | Infraroteindringdetektor | |

| EP0542170B1 (de) | Passiv-Infrarot-Bewegungsmelder | |

| EP3977076B1 (de) | Lichtleitanordnung, funken- und/oder flammendetektor und brandschutzsystem | |

| DE102019207221A1 (de) | Sensoranordnung zur Erfassung von Partikeln | |

| EP1903332A1 (de) | Sensor zur Detektion von Schmutz und/oder Regen und Verfahren zum Betreiben eines Sensors | |

| EP1413998B1 (de) | Vorrichtung zum Erkennen von Glimmnestern | |

| DE69124165T2 (de) | Lichtübertragender Stab für einen Funken-Detektor | |

| DE3104885A1 (de) | Schallueberwachungseinrichtung fuer industrieanlage | |

| EP2730316B1 (de) | Optische detektoreinrichtung zur branderkennung | |

| EP2442080B1 (de) | Vorrichtung und Verfahren zur Inspektion von Behältern | |

| EP1422675B1 (de) | Vorrichtung zur Entkopplung von staubbelasteten Anlagen mit Explosionsgefahr | |