EP0885675B1 - Verfahren und Vorrichtung zur Durchbruchfrüherkennung beim Stranggiessen von Stahl mit einer oszillierenden Kokille - Google Patents

Verfahren und Vorrichtung zur Durchbruchfrüherkennung beim Stranggiessen von Stahl mit einer oszillierenden Kokille Download PDFInfo

- Publication number

- EP0885675B1 EP0885675B1 EP98110735A EP98110735A EP0885675B1 EP 0885675 B1 EP0885675 B1 EP 0885675B1 EP 98110735 A EP98110735 A EP 98110735A EP 98110735 A EP98110735 A EP 98110735A EP 0885675 B1 EP0885675 B1 EP 0885675B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- oscillation

- chill mould

- strip

- mold

- measurement

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims abstract description 22

- 229910000831 Steel Inorganic materials 0.000 title claims description 14

- 239000010959 steel Substances 0.000 title claims description 14

- 238000009749 continuous casting Methods 0.000 title claims description 11

- 230000010355 oscillation Effects 0.000 claims abstract description 52

- 238000005259 measurement Methods 0.000 claims abstract description 42

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims abstract description 18

- 229910052802 copper Inorganic materials 0.000 claims abstract description 18

- 239000010949 copper Substances 0.000 claims abstract description 18

- 230000000052 comparative effect Effects 0.000 claims abstract description 9

- 238000009826 distribution Methods 0.000 claims abstract description 8

- 230000001133 acceleration Effects 0.000 claims abstract description 5

- 238000011156 evaluation Methods 0.000 claims description 28

- 238000005266 casting Methods 0.000 claims description 13

- 238000005461 lubrication Methods 0.000 claims description 11

- 230000001154 acute effect Effects 0.000 claims description 5

- 238000009529 body temperature measurement Methods 0.000 claims description 5

- 239000000314 lubricant Substances 0.000 claims description 5

- 239000000498 cooling water Substances 0.000 claims description 2

- 230000001419 dependent effect Effects 0.000 claims description 2

- 239000000203 mixture Substances 0.000 claims description 2

- 230000002093 peripheral effect Effects 0.000 claims 2

- 230000002265 prevention Effects 0.000 claims 2

- 238000001514 detection method Methods 0.000 abstract description 14

- 230000002123 temporal effect Effects 0.000 abstract description 2

- 238000001816 cooling Methods 0.000 description 6

- IHQKEDIOMGYHEB-UHFFFAOYSA-M sodium dimethylarsinate Chemical class [Na+].C[As](C)([O-])=O IHQKEDIOMGYHEB-UHFFFAOYSA-M 0.000 description 4

- 238000012360 testing method Methods 0.000 description 4

- 238000012545 processing Methods 0.000 description 3

- 238000013461 design Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000002893 slag Substances 0.000 description 1

- 210000002105 tongue Anatomy 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/04—Continuous casting of metals, i.e. casting in indefinite lengths into open-ended moulds

- B22D11/053—Means for oscillating the moulds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/16—Controlling or regulating processes or operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D2/00—Arrangement of indicating or measuring devices, e.g. for temperature or viscosity of the fused mass

Definitions

- the invention relates to a method and a device for early breakthrough detection in the continuous casting of steel with a copper plate oscillating mold, through continuous and comparative measurement of operating parameters, being used to increase the likelihood of a targeted Assessment of signs of an acute breakthrough tendency to compare two Measurement data both with one another and with measurement data from at least one third series of measurements can be coupled and analyzed online.

- a plate mold for slabs is known, the mold walls Have cooling chambers that include limited cooling areas.

- a breakthrough early detection is with satisfactory accuracy due to the measurement of the Heat flows in the mold are not feasible.

- DE 195 29 931 C1 describes a plate mold for the production of strands made of steel, in particular thin slabs, the broad side walls of which are at least three have adjacent and independent cooling segments. There are temperature sensors in the wall of the chamber facing the strand arranged with which at least the temperature differences between the individual Chambers or zones are recorded. A suggestion to use these means for areas Expand temperature measurement for a mold and for This document is for early breakthrough detection also not to be removed.

- An acceleration measurement of the mold is also possible with the help of at least three Accelerometer on the mold known, the deviations in the Record mold movement (wobble) as a breakthrough criterion.

- the object of the invention to provide a method and a device for early breakthrough detection, with the highest possible probability for a precise assessment of signs of an acute breakthrough tendency in continuous casting of steel is made possible.

- the method and the device should be as possible be largely feasible with known means and measuring devices.

- the problem is solved with a method for early breakthrough detection in the continuous casting of steel mentioned in the preamble of claim 1 Kind with the invention in that the local and temporal temperature distribution measured in the copper plates and analyzed the measurement data obtained, and that the third series of measurements is the one dependent on the effectiveness of the lubrication Partial frictional engagement between the mold and the casting strand below the Mold by comparative measurement of the mold oscillation and the strand oscillation measured and the measurement data obtained together with the measurement data coupled from the temperature distribution and the path-time behavior of the mold and the result is analyzed mathematically.

- This procedure is based on the knowledge that the probability of Security of a clear early detection of a breakthrough with the link between several systems increases significantly.

- This partial adhesion or the effect of the lubrication between the mold and the strand can be determined, for example, with the aid of a line scan camera.

- an embodiment of the invention provides that comparative Measurements of mold oscillation and strand oscillation on different Circumferential areas of mold and strand are carried out.

- a corresponding design of the method therefore provides that the different circumferential areas of the mold or the strand occurring Disturbances in the uniformity of the friction due to comparative measurements can be localized over the strand circumference or over the strand width.

- an embodiment of the method provides that the mold oscillation and the strand oscillation to be compared with this is preferred measured four corner points of the mold, and compared continuously and thereby disturbances recognized by analysis of the measurement data obtained in evaluation electronics and compared with predetermined, breakthrough signals and at Significant breakthrough trend Measures to prevent breakthrough be initiated.

- the casting speed can be reduced and / or a change in the addition amount or composition of the lubricant. In particularly critical cases a combination of both measures can be carried out.

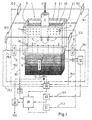

- Figure 1 shows a device for early breakthrough detection in continuous casting of steel with a copper plate 2, 3 formed by a vibration exciter 5 plate mold 1 excitable in oscillating vibrations, in particular to carry out the method according to the invention.

- This includes a measuring and Evaluation device with the following elements: at least one accelerometer 10.1 - 10.4 for oscillation, a number of thermocouples 11 in the mold plates, a line camera 12 for recognizing the strand oscillation, a speed meter 13 for continuous casting speeds, a Evaluation electronics 21 for temperature measurements in the mold plates, an evaluation electronics 22 for strand oscillation, a central evaluation processing unit 30 and an early warning signal generator.

- the function of the device is as follows:

- the evaluation computing unit 30 As soon as the evaluation computing unit 30 is a combination which is dangerous for breakthroughs receives measurement data from the individual electronic evaluation units 20 - 22, it generates a pulse for early warning and sends this to the signal generator 31 further, which in turn, symbolized by the number 100, a countermeasure initiates, for example on actuators to reduce the casting speed 13 or acts to the increased task of lubricants 40.

- FIG. 1 further shows a cylindrical immersion pouring tube 4 for feeding liquid Steel 41 and the cast strand 6 emerging from the underside of the mold 1 with clearly recognizable oscillation markings 7 on its circumference.

- Accelerometers 10.1 to 10.4 are arranged at corner points of the mold 1 and firmly connected to the top of the mold 1. This accelerometer the measuring lines 15.1 to 15.4 are assigned and the evaluation electronics 20 activated. Furthermore, these evaluation electronics 20 are also the signals of the vibration exciter 5 are connected to the measuring lines 25.1 and 25.2, causing disturbances in the path-time behavior of the mold movement in deviation of the forcibly induced oscillation excitation of the oscillators 5 can be detected.

- the results of the image acquisition of oscillation marks with the help of the line scan camera 12 are connected to the measuring line 12.1 of the evaluation electronics 22 which in turn forwards a modulated signal to the central evaluation unit 30.

- plates of the copper mold walls 2 are one Number of temperature sensors 11 embedded therein, their measurement data fed to the measuring and evaluation electronics 21 with a multi-core measuring line 11.1 and after their evaluation, a signal to the central evaluation unit 30 is forwarded.

- the term multi-core measuring line 11.1 is to be understood be that each individual thermocouple 11 an individual measurement result passes on to the electronics 21 via an individual wire of the measuring line 11.1 and, for example, thereby capable of local uniformity or non-uniformity to locate the temperature distribution of a chilled plate.

- FIG. 2 shows two oscillograms A and B.

- Oscillogram A shows the typical course of a disturbance in the path-time behavior of the mold 1, for example as a result of a disturbance in the uniformity of the friction between the mold and the strand.

- the oscillogram B shows a reciprocal vibration behavior of the cast strand 6.

- Figure 3 shows the oscillogram C for a normal mold oscillation D for normal strand oscillation without interference. With C1 there is a noticeable oscillation the mold is drawn. A conspicuous string oscillation is shown with D1. Using the hatched fields C-D between normal Oscillation C of the mold and normal oscillation D of the cast strand can be deduce that a normal lubrication behavior or a normal, by design The expected partial adhesion between the mold and the strand shell is available is.

- the hatched field C1 - D1 shows a breakthrough criterion, because of a conspicuous lubrication behavior (defective lubrication) or an increased Partial adhesion between the mold and the strand shell with a high probability has led to a change in the field C-D in the direction of C1-D1.

- the early warning signal generator 31 would then be equipped with a Command to the actuators 100 e.g. the casting speed 13 e.g. by means of the Reduce the roller drive of the continuous caster and at the same time reduce the amount of lubricant 40 change in the sense of a more effective lubrication.

- the time-controlled Decrease in casting speed can be between 50% and 100% for a maximum Time of 2 minutes. This could be through a targeted Early warning prevents an actual breakthrough of liquid steel become. If the breakthrough is prevented, the accelerates in a controlled manner Strands to target speed.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Continuous Casting (AREA)

- Investigating Or Analyzing Non-Biological Materials By The Use Of Chemical Means (AREA)

Description

- Ölschmierung oder

- Gießschlackenschmierung und

- Art der Kupferplatte mit und ohne Beschichtung, z.B. Cr, Ni, etc.

- wenigstens einen Beschleunigungsmesser für die Oszillation,

- eine Anzahl von Thermoelementen in den Kokillenplatten,

- eine Zeilenkamera zur Erkennung der Strangoszillation,

- einen Geschwindigkeitsmesser für Stranggießgeschwindigkeit,

- eine Auswertelektronik für die Oszillationsbeschleunigung,

- eine Auswertelektronik für Temperaturmessungen in den Kokillenplatten,

- eine Auswertelektronik für die Strangoszillation,

- eine zentrale Auswertungs-Recheneinheit,

- einen Frühwarnungssignalgeber.

- Figur 1

- eine Vorrichtung zur Durchführung des Verfahrens nach der Erfindung,

- Figur 2

- ein Diagramm der Oszillationsbewegungen von Kokille und Strang bei einer auftretenden Störung der Gleichförmigkeit,

- Figur 3

- ein Oszillationsdiagramm mit signifikanter Tendenz eines Durchbruchs.

- 1

- Plattenkokille

- 2, 2.1

- Kupferplatte, Breitseite

- 2 a-z}

- Temperaturdifferenzmessung

- 2.1 a-z}

- pro Breitseite

- 3, 3.1

- Kupferplatte, Schmalseite

- 4

- Tauchgießrohr

- 5

- Schwingungserreger

- 6

- Gußstrang

- 7

- Oszillationsmarkierungen

- 8 9 10.1-10.4

- Beschleunigungsmesser

- 11

- Thermoelemente

- 11.1

- Meßleitung von 11

- 12

- Zeilenkamera

- 12.1

- Meßleitung von 12

- 13

- Geschwindigkeitsmesser

- 14 15.1-15.4

- Meßleitungen

- 16

- Thermoelemente von 2; 2.1 zur Temperaturdifferenzmessung

- 16.1

- Meßleitung von 16

- 18 19 20

- Auswertelektronik für Oszillationsbeschleunigung

- 21

- Auswertelektronik für Temperaturmessung

- 22

- Auswertelektronik für Strangoszillation

- 23

- Auswertelektronik für Temperaturdifferenzmessung

- 24 25.1; 25.2

- Meßleitungen von 5

- 26 27 28 29 30

- Zentrale Auswertungs-Recheneinheit

- 31

- Frühwarnsignalgeber

- 40

- Schmiermittelaufgabe

- 41

- flüssiger Stahl

- 100

- Stellglieder

- A

- Oszillogramm Kokille

- B

- Oszillogramm Gußstrang

- H1

- Amplitude der Kokille ohne Störung

- H2

- Amplitude der Kokille nach Störung

- h1

- Amplitude des Stranges ohne Störung

- h2

- Amplitude der Kokille nach Störung

- C

- Oszillogramm für normale Kokillenbewegung

- D

- Oszillogramm für normale Gußstrangbewegung

- C1

- Oszillogramm für auffällige Kokillenbewegung

- D1

- Oszillogramm für auffällige Gußstrangbewegung

- C-D

- Kriterium für normales Schmierverhalten bzw. normalen Teilkraftschluß

- C1 - D1

- Kriterium für Durchbruchfrüherkennung

Claims (11)

- Verfahren zur Durchbruchfrüherkennung beim Stranggießen von Stahl mit einer mit Kupferplatten ausgebildeten, oszillierenden Kokille (1), durch fortlaufende und vergleichende Messung von Betriebsparametern, wobei zur Erhöhung der Wahrscheinlichkeit einer zielgenauen Beurteilung von Anzeichen einer akuten Durchbruchs-Tendenz zwei zu vergleichende Meßdaten sowohl miteinander, als auch mit Meßdaten wenigstens einer dritten Meßreihe gekoppelt und online analysiert werden,

dadurch gekennzeichnet, dass die örtliche und zeitliche Temperatur-Verteilung in den Kupferplatten gemessen und die erhaltenen Meßdaten analysiert, und dass als dritte Meßreihe der von der Wirksamkeit der Schmierung abhängige Reibungs-Teilkraftschluß zwischen Kokille und Gießstrang (6) unterhalb der Kokille (1) durch vergleichende Messung der Kokillenoszillation und der Strangoszillation gemessen und die Meßdaten zusammen mit den Meßdaten aus der Temperatur-Verteilung sowie dem Weg-Zeit-Verhalten der Kokille gekoppelt und das Ergebnis rechnerisch analysiert wird. - Verfahren nach Anspruch 1,

dadurch gekennzeichnet, dass vergleichende Messungen von Kokillenoszillation und Strangoszillation an unterschiedlichen Umfangsbereichen von Kokille und Strang durchgeführt werden. - Verfahren nach Anspruch 1 oder 2,

dadurch gekennzeichnet, dass die an unterschiedlichen Umfangsbereichen der Kokille bzw. des Stranges auftretenden Störungen in der Gleichförmigkeit der Reibung durch vergleichende Messungen über den Strangumfang bzw. die Strangbreite lokalisiert werden. - Verfahren nach einem oder mehreren der Ansprüche 1 bis 3,

dadurch gekennzeichnet, dass die Kokillenoszillation und die mit dieser zu vergleichende Strangoszillation bevorzugt an den vier Eckpunkten der Kokille gemessen und fortlaufend verglichen und dabei Störungen mittels Analyse der erhaltenen Meßdaten in einer Auswert-Elektronik erkannt und mit vorgegebenen, durchbruchsrelevanten Signalen verglichen und bei erkennbarer Durchbruchstendenz Maßnahmen zur Verhinderung eines Durchbruchs eingeleitet werden. - Verfahren nach einem oder mehreren der Ansprüche 1 bis 4,

dadurch gekennzeichnet, dass die Temperaturdifferenzmessung des Kokillen-Kühlwassers zwischen Ein- und Auslauf je Kokillenplatte (2, 2.1; 3, 3.1) sowohl integral als auch partiell und integral je Kokillenbreitseite (2; 2.1) vorgenommen wird. - Verfahren nach einem oder mehreren der Ansprüche 1 bis 5,

dadurch gekennzeichnet, dass als Maßnahmen zur Durchbruchsverhinderung bevorzugt eine Absenkung der Gießgeschwindigkeit und/oder Änderung von Zugabemenge oder Zusammensetzung des Schmiermittels vorgenommen wird. - Verfahren nach einem oder mehreren der Ansprüche 1 bis 6,

dadurch gekennzeichnet, dass die Beobachtung der Strangoszillation unter Verwendung einer Zeilenkamera durchgeführt wird. - Vorrichtung zur Durchbruchfrüherkennung beim Stranggießen von Stahl mit einer mit Kupferplatten (2, 3) ausgebildeten, von einem Schwingungserreger (5) in oszillierende Schwingungen erregbaren Plattenkokille (1), insbesondere zur Durchführung des Verfahrens nach mindestens einem der vorhergehenden Ansprüche, wobei diese eine Meß- und Auswerteinrichtung besitzt und die folgenden Elemente umfaßt:wenigstens einen Beschleunigungsmesser (10.1 - 10.4) für die Oszillation,eine Anzahl von Thermoelementen (11) in den Kokillenplatten,eine Zeilenkamera (12) zur Erkennung der Strangoszillation,einen Geschwindigkeitsmesser (13) für Stranggießgeschwindigkeit,eine Auswertelektronik (20) für die Oszillationsbeschleunigung,eine Auswertelektronik (21) für Temperaturmessungen in den Kokillenplatten,eine Auswertelektronik (22) für die Strangoszillation,eine zentrale Auswertungs-Recheneinheit (30),einen Frühwamungssignalgeber (31).

- Vorrichtung nach Anspruch 8,

dadurch gekennzeichnet, dass die Meß- und Auswerteinrichtung zusätzlich Thermoelemente (16) zur Temperaturdifferenzmessung (a-z) über die Kokillenbreitseite (2, 2.1) aufweist. - Vorrichtung nach Anspruch 8 oder 9,

dadurch gekennzeichnet, dass der Frühwarnungs-Signalgeber (31) mit Stellgliedern (100) bevorzugt zum zielkontrollierten Absenken der Gießgeschwindigkeit verbunden ist. - Vorrichtung nach Anspruch 8 bis 10,

dadurch gekennzeichnet, dass in der Verbindung von Frühwarnungs-Signalgeber (31) und den Stellgliedern (100) ein Zeitschalter angeordnet ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19725433A DE19725433C1 (de) | 1997-06-16 | 1997-06-16 | Verfahren und Vorrichtung zur Durchbruchfrüherkennung beim Stranggießen von Stahl mit einer oszillierenden Kokille |

| DE19725433 | 1997-06-16 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0885675A1 EP0885675A1 (de) | 1998-12-23 |

| EP0885675B1 true EP0885675B1 (de) | 2002-10-30 |

Family

ID=7832636

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP98110735A Expired - Lifetime EP0885675B1 (de) | 1997-06-16 | 1998-06-12 | Verfahren und Vorrichtung zur Durchbruchfrüherkennung beim Stranggiessen von Stahl mit einer oszillierenden Kokille |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6179041B1 (de) |

| EP (1) | EP0885675B1 (de) |

| JP (1) | JPH1177264A (de) |

| KR (1) | KR19990006983A (de) |

| AT (1) | ATE226860T1 (de) |

| DE (2) | DE19725433C1 (de) |

| DK (1) | DK0885675T3 (de) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ATE281260T1 (de) * | 1998-07-21 | 2004-11-15 | Dofasco Inc | Auf einem multivariablen statistischen modell basierendes system zur darstellung des betriebs einer stranggiessanlage und detektion bevorstehender durchbrüche |

| DE19843033B4 (de) * | 1998-09-19 | 2017-11-09 | Sms Group Gmbh | Durchbrucherkennungsverfahren für eine Stranggießkokille |

| WO2000051762A1 (fr) * | 1999-03-02 | 2000-09-08 | Nkk Corporation | Procede et dispositif permettant, en coulee continue, de predire et de reguler la configuration d'ecoulement de l'acier en fusion |

| DE19915269A1 (de) * | 1999-04-03 | 2000-10-26 | Sms Demag Ag | Verfahren zur Bestimmung der Reibung zwischen Strangschale und Kokille beim Stranggießen |

| DE10027324C2 (de) * | 1999-06-07 | 2003-04-10 | Sms Demag Ag | Verfahren zum Gießen eines metallischen Strangs sowie System hierzu |

| ES2238224T3 (es) * | 1999-07-06 | 2005-09-01 | Sms Demag Ag | Procedimiento y sistema para controlar el caldo en una maquina de colada en cuerda. |

| EP1149648B1 (de) * | 2000-04-25 | 2005-07-20 | SMS Demag AG | Verfahren und Vorrichtung zur thermischen Kontrolle einer Stranggiesskokille |

| DE10108730C2 (de) * | 2001-02-23 | 2003-01-30 | Thyssenkrupp Stahl Ag | Vorrichtung und ein Verfahren zum Erkennen der Gefahr eines Durchbruchs des Stahlstrangs beim Stranggießen von Stahl |

| KR20030037339A (ko) * | 2001-11-01 | 2003-05-14 | 주식회사 포스코 | 연속주조 주형감시장치 |

| KR100488758B1 (ko) * | 2001-12-22 | 2005-05-11 | 주식회사 포스코 | 연속 주조기의 주형 진동 특성 진단 장치 및 그 방법 |

| CA2414167A1 (en) * | 2002-12-12 | 2004-06-12 | Dofasco Inc. | Method and online system for monitoring continuous caster start-up operation and predicting start cast breakouts |

| DE10312923B8 (de) * | 2003-03-22 | 2005-07-14 | Sms Demag Ag | Verfahren zum Bestimmen der Mess-Temperaturen in Stranggießkokillen und Stranggießkokille selbst |

| US6885907B1 (en) | 2004-05-27 | 2005-04-26 | Dofasco Inc. | Real-time system and method of monitoring transient operations in continuous casting process for breakout prevention |

| DE102008028481B4 (de) * | 2008-06-13 | 2022-12-08 | Sms Group Gmbh | Verfahren zur Vorhersage der Entstehung von Längsrissen beim Stranggießen |

| CN101642801B (zh) * | 2008-08-07 | 2011-08-24 | 上海重矿连铸技术工程有限公司 | 连铸结晶器的振动方法 |

| JP6699631B2 (ja) * | 2017-07-04 | 2020-05-27 | Jfeスチール株式会社 | 鋳型振動監視方法及びブレークアウト監視方法 |

| CN110523941B (zh) * | 2019-08-06 | 2023-03-17 | 中冶南方连铸技术工程有限责任公司 | 连铸粘结漏钢多级风险控制方法及控制装置 |

| EP3878574A1 (de) | 2020-03-13 | 2021-09-15 | Primetals Technologies Austria GmbH | Zustandsermittlung für strangführungsrollen durch schwingungsauswertung |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5647245A (en) * | 1979-09-25 | 1981-04-28 | Nippon Kokan Kk <Nkk> | Continuous casting method |

| JPS5732866A (en) | 1980-08-05 | 1982-02-22 | Kawasaki Steel Corp | Method and device for foreseeing breakout in continuous casting |

| JPS57124563A (en) | 1981-01-28 | 1982-08-03 | Nippon Steel Corp | Control device for continuous casting |

| JPS57190760A (en) | 1981-05-18 | 1982-11-24 | Mitsubishi Heavy Ind Ltd | Foreseeing method for breakout |

| JPS59125248A (ja) * | 1983-01-05 | 1984-07-19 | Kawasaki Steel Corp | 連続鋳造における鋳型潤滑制御方法 |

| US4532975A (en) * | 1983-04-28 | 1985-08-06 | United States Steel Corporation | Continuous casting mold oscillator load indication system |

| WO1985004125A1 (en) * | 1984-03-19 | 1985-09-26 | Amb Technology, Inc. | Method and apparatus for the continuous casting of metal |

| AU562731B2 (en) * | 1985-02-01 | 1987-06-18 | Nippon Steel Corporation | Preventtion of casting defects in continuous casting |

| JPS61279350A (ja) * | 1985-06-05 | 1986-12-10 | Kawasaki Steel Corp | 鋼の連続鋳造制御方法 |

| JPS6418553A (en) | 1987-07-13 | 1989-01-23 | Kawasaki Steel Co | Instrument for detecting friction force between mold and cast slab in continuous casting apparatus |

| US4949777A (en) * | 1987-10-02 | 1990-08-21 | Kawasaki Steel Corp. | Process of and apparatus for continuous casting with detection of possibility of break out |

| DE3806583A1 (de) * | 1988-02-26 | 1989-09-07 | Mannesmann Ag | Verfahren an einer giessanlage zur erzeugung von straengen |

| US5020585A (en) * | 1989-03-20 | 1991-06-04 | Inland Steel Company | Break-out detection in continuous casting |

| DE4117073A1 (de) * | 1991-05-22 | 1992-11-26 | Mannesmann Ag | Temperaturmessung brammenkokille |

| DE4442087C2 (de) * | 1994-11-25 | 2003-07-03 | Siemens Ag | Einrichtung zur Durchbruch-Früherkennung beim Stranggießen |

| DE19529931C1 (de) * | 1995-08-02 | 1997-04-03 | Mannesmann Ag | Plattenkokille zur Erzeugung von Strängen aus Stahl |

-

1997

- 1997-06-16 DE DE19725433A patent/DE19725433C1/de not_active Expired - Fee Related

-

1998

- 1998-06-10 JP JP10162408A patent/JPH1177264A/ja not_active Withdrawn

- 1998-06-10 US US09/095,274 patent/US6179041B1/en not_active Expired - Fee Related

- 1998-06-12 EP EP98110735A patent/EP0885675B1/de not_active Expired - Lifetime

- 1998-06-12 DK DK98110735T patent/DK0885675T3/da active

- 1998-06-12 AT AT98110735T patent/ATE226860T1/de not_active IP Right Cessation

- 1998-06-12 DE DE59806092T patent/DE59806092D1/de not_active Expired - Fee Related

- 1998-06-15 KR KR1019980022280A patent/KR19990006983A/ko not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| US6179041B1 (en) | 2001-01-30 |

| EP0885675A1 (de) | 1998-12-23 |

| ATE226860T1 (de) | 2002-11-15 |

| DE19725433C1 (de) | 1999-01-21 |

| DK0885675T3 (da) | 2002-11-25 |

| DE59806092D1 (de) | 2002-12-05 |

| KR19990006983A (ko) | 1999-01-25 |

| JPH1177264A (ja) | 1999-03-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0885675B1 (de) | Verfahren und Vorrichtung zur Durchbruchfrüherkennung beim Stranggiessen von Stahl mit einer oszillierenden Kokille | |

| DE60002450T2 (de) | Eine achsnabeneinheit für schienenfahrzeuge | |

| DE69018863T2 (de) | Durchbruch-Feststellung beim Stranggiessen. | |

| DE102008028481B4 (de) | Verfahren zur Vorhersage der Entstehung von Längsrissen beim Stranggießen | |

| DE102005022922A1 (de) | Echtzeitsystem und -verfahren zum Überwachen transienter Vorgänge bei einem Stranggießprozess zur Ausbruchsverhinderung | |

| DE102012224132B4 (de) | Überwachungsverfahren für eine Stranggießkokille mit Aufbau einer Datenbank | |

| EP2905094A1 (de) | Überwachung eines Kühlleitungssystems | |

| WO2019007656A1 (de) | Einbau eines faseroptischen temperatursensors in eine kokille und kokille mit mehreren faseroptischen temperatursensoren | |

| WO2003051558A2 (de) | MAULWEITENREGELUNG AN SEGMENTEN FÜR STRANGGIEssANLAGEN | |

| DE19843033A1 (de) | Durchbrucherkennungsverfahren für eine Stranggießkokille | |

| EP0331612B1 (de) | Verfahren an einer Giessanlage zur Erzeugung von Strängen | |

| DE4326831A1 (de) | Fahrtschreiber für Kraftfahrzeuge | |

| DE102006047013B3 (de) | Verfahren zur Ermittlung einer flüssigen Phase im Innern eines an seiner Oberfläche bereits erstarrten Strangs | |

| EP0133179B1 (de) | Verfahren zum Stranggiessen von Metallen unter Kontrolle der Oberflächenbeschaffenheit der Strangschale | |

| EP1043096B1 (de) | Verfahren zur Bestimmung der Reibung zwischen Strangschale und Kokille beim Stranggiessen | |

| DE60101565T2 (de) | Erfassung von rollenschädigung und/oder rollenversatz beim stranggiessen von metallen | |

| EP3135402B1 (de) | Kokille und verfahren zum überwachen einer kokille | |

| EP1365873B1 (de) | Verfahren zum ermitteln von kenndaten eines oszillationssystems einer oszillierenden stranggiesskokille | |

| AT410922B (de) | Verfahren und vorrichtung zur erkennung eines heissgelaufenen wälzlagers eines rades eines schienenfahrzeuges | |

| EP1491275A1 (de) | Verfahren und Messanordnung zum Erkennen von Blasensieden in den Kühlkanälen einer Stranggiesskokille | |

| DE10108730A1 (de) | Vorrichtung und ein Verfahren zum Erkennen der Gefahr eines Durchbruchs des Stahlstrangs beim Stranggießen von Stahl | |

| WO2012113629A1 (de) | Vorrichtung und verfahren zur kontrolle einer hüttenmännischen anlage | |

| EP3450593A1 (de) | Verfahren und sensoreinrichtung zur störungskompensierten bestimmung des materialauftrags oder -abtrags während nasschemischer prozesse | |

| JPH0663716A (ja) | 連続鋳造用鋳型と鋳片間の摩擦力監視装置 | |

| EP4354237A1 (de) | Verfahren zum erfassen mindestens eines werkstückzustands eines werkstücks beim bearbeiten durch eine werkzeugmaschine sowie werkzeugmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19980612 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| AKX | Designation fees paid |

Free format text: AT BE CH DE DK ES FI FR GB GR IE IT LI LU NL PT SE |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| 17Q | First examination report despatched |

Effective date: 20000411 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SMS DEMAG AG |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021030 Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021030 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021030 Ref country code: FR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021030 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021030 |

|

| REF | Corresponds to: |

Ref document number: 226860 Country of ref document: AT Date of ref document: 20021115 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: DK Ref legal event code: T3 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: GERMAN |

|

| REF | Corresponds to: |

Ref document number: 59806092 Country of ref document: DE Date of ref document: 20021205 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20030130 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20030305 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20030429 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030612 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20030612 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030613 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030630 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030630 Ref country code: DK Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030630 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030630 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030630 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D Ref document number: 0885675E Country of ref document: IE |

|

| EN | Fr: translation not filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20030731 |

|

| BERE | Be: lapsed |

Owner name: *SMS DEMAG A.G. Effective date: 20030630 |

|

| REG | Reference to a national code |

Ref country code: DK Ref legal event code: EBP |

|

| EUG | Se: european patent has lapsed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20040528 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20040603 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20040604 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050612 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050612 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050612 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060103 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20050612 |