EP0866269B1 - Kesselanlage für eine Wärmeerzeugung - Google Patents

Kesselanlage für eine Wärmeerzeugung Download PDFInfo

- Publication number

- EP0866269B1 EP0866269B1 EP97810161A EP97810161A EP0866269B1 EP 0866269 B1 EP0866269 B1 EP 0866269B1 EP 97810161 A EP97810161 A EP 97810161A EP 97810161 A EP97810161 A EP 97810161A EP 0866269 B1 EP0866269 B1 EP 0866269B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- burner

- boiler plant

- plant according

- fuel

- combustion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C7/00—Combustion apparatus characterised by arrangements for air supply

- F23C7/002—Combustion apparatus characterised by arrangements for air supply the air being submitted to a rotary or spinning motion

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C9/00—Combustion apparatus characterised by arrangements for returning combustion products or flue gases to the combustion chamber

- F23C9/006—Combustion apparatus characterised by arrangements for returning combustion products or flue gases to the combustion chamber the recirculation taking place in the combustion chamber

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D17/00—Burners for combustion simultaneously or alternately of gaseous or liquid or pulverulent fuel

- F23D17/002—Burners for combustion simultaneously or alternately of gaseous or liquid or pulverulent fuel gaseous or liquid fuel

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23M—CASINGS, LININGS, WALLS OR DOORS SPECIALLY ADAPTED FOR COMBUSTION CHAMBERS, e.g. FIREBRIDGES; DEVICES FOR DEFLECTING AIR, FLAMES OR COMBUSTION PRODUCTS IN COMBUSTION CHAMBERS; SAFETY ARRANGEMENTS SPECIALLY ADAPTED FOR COMBUSTION APPARATUS; DETAILS OF COMBUSTION CHAMBERS, NOT OTHERWISE PROVIDED FOR

- F23M9/00—Baffles or deflectors for air or combustion products; Flame shields

- F23M9/06—Baffles or deflectors for air or combustion products; Flame shields in fire-boxes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2202/00—Fluegas recirculation

- F23C2202/30—Premixing fluegas with combustion air

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2900/00—Special features of, or arrangements for combustion apparatus using fluid fuels or solid fuels suspended in air; Combustion processes therefor

- F23C2900/07002—Premix burners with air inlet slots obtained between offset curved wall surfaces, e.g. double cone burners

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2900/00—Special features of, or arrangements for combustion apparatus using fluid fuels or solid fuels suspended in air; Combustion processes therefor

- F23C2900/09002—Specific devices inducing or forcing flue gas recirculation

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D2209/00—Safety arrangements

- F23D2209/20—Flame lift-off / stability

Definitions

- the invention relates to a boiler system according to the preamble of claim 1.

- EP-A-0 266 857 shows a boiler system with two combustion chambers, whereby an aperture is arranged in the second combustion chamber. It is used for Increase in turbulence and thus heat exchange.

- the invention as set out in the claims is characterized, the task is based on a boiler system to propose precautions to avoid excessive cooling of the reacted gases, i.e. of the recirculated flue gases prevented.

- the combustion chamber is divided into two parts, in particular the front part of the combustion chamber relevant to the effect becomes.

- the one according to the invention Measure in that the effect is achieved that an inner Return flow zone and outer return flow zones are each locally defined to one another can arise, which results in a clear separation of the two.

- the main advantage of the invention is that the flow in the Combustion chamber center is accelerated, which leads to a shortening of the inner Backflow zone leads, i.e. this inner backflow zone is limited downstream. This means that hotter flue gases are now on the burner axis arise, and so too much cooling of those formed there reacted Gases is prevented. These gases, which are now at a higher temperature level then flow as recirculated flue gases over the as separated acting and locally defined with respect to the inner backflow zone Backflow zones to an injector system belonging to the burner.

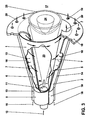

- FIG. 1 shows a boiler system 100 belonging to the prior art, as is customary is used for heating systems.

- This boiler system 100 exists essentially from a combustion chamber formed from a flame tube 101 102, which is surrounded by a heat-resistant partition 105.

- the boiler system is operated here by a premix burner, the description of which 3 and 4 can be seen in more detail.

- the operation of this boiler system can be but do not do it alone with this burner; other types of burners each with flame stabilization can also be used.

- the Fig. 1 mainly wants the aforementioned almost cylindrical elongated Show backflow zone 24a, which leads to the disadvantages mentioned there, and which are canceled by the proposal according to FIG. 2.

- Fig. 2 shows the subdivision of the combustion chamber by an acting as an aperture annular disc 103, the steps 104 a boundary of the inner backflow zone 24 effect.

- This inner backflow zone 24 is thus in the direction of flow limited within the front part 17 of the combustion chamber what excessive cooling of the reacted gases prevented.

- the second part 102a of the combustion chamber, downstream of the aperture 103, serves as an exhaust zone.

- the current itself becomes within the first part 17 of the combustion chamber in the center of the combustion chamber accelerates, which then results in a compact and shortened inner backflow zone 24 leads, as can be seen quite clearly from FIG. 2.

- By hotter Flue gases on the burner axis leading to the burner will be a better one Flame stabilization reached.

- step 104 of the annular disk 103 i.e. the degree of cross-sectional reduction triggered by such means resp. the degree of reduction in flow passage.

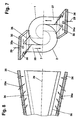

- FIG. 3 shows a premix burner in perspective.

- FIG. 4 shows a premix burner in perspective.

- the premix burner according to FIG. 3 consists of two hollow conical partial bodies 1, 2, which are nested offset from one another and with a gaseous and / or liquid fuel is operated. Under the term Not only the one shown here becomes “conical” due to a fixed opening angle understood cone shape, but also includes other configurations the partial body with a, such a diffuser or diffuser-like shape as well a confuser or confuser-like shape. These forms are not present Specifically shown, since they are familiar to those skilled in the art.

- the dislocation the respective central axis or longitudinal axis of symmetry of the partial bodies 1, 2 to each other see Fig. 4, Pos.

- each tangential air inlet duct 5, 6 free through which the Combustion air 7 in the interior of the premix burner, i.e. in the cone cavity 8 streams.

- the two conical partial bodies 1, 2 each have a cylindrical one Initial part 9, 10, which also, analogous to the aforementioned partial bodies 1, 2, offset run to each other so that the tangential air inlet channels 5, 6 over the entire length of the premix burner is available.

- a nozzle 11 for preferably atomizing a liquid Fuel 12 housed, such that their injection approximately with the narrowest cross-section of the cone cavity formed by the partial bodies 1, 2 8 coincides.

- This nozzle 11 depends on the specified parameters of the respective premix burner.

- the fuel 12 injected through the nozzle 11 can, if necessary, with a recirculated exhaust gas are enriched; then it is also possible through the Nozzle 11 to accomplish the complementary injection of a quantity of water.

- the premix burner can be purely conical, i.e. without a cylindrical one Initial parts 9, 10 may be formed.

- the sub-bodies 1, 2 also each have one Fuel line 13, 14, which runs along the tangential inlet channels 5, 6 are arranged and provided with injection openings 15, through which preferably a gaseous fuel. 16 into the combustion air flowing there 7 is injected, as is symbolized by arrows 16, wherein this injection also the fuel injection level (see FIG. 4, item 22) of the Systems forms.

- These fuel lines 13, 14 are preferably at the latest placed at the end of the tangential inflow, before entering the cone cavity 8, this to ensure an optimal air / fuel mixture.

- the premix burner On the combustion chamber side, the premix burner has an anchorage for the partial bodies 1, 2 serving front panel 18 with a number of holes 19 through which if necessary, a mixed or cooling air 20 the front part of the combustion chamber 17th or whose wall is fed.

- the premix burner is used solely by means of a liquid Operated fuel 12, this is done via the central nozzle 11, wherein this fuel 12 then enters the cone cavity 8 at an acute angle or is injected into the combustion chamber 17.

- the nozzle 11 thus forms a tapered fuel profile 23 rotating from the tangentially flowing Combustion air 7 is enclosed. In the axial direction, the concentration of the injected fuel 12 continuously through the incoming combustion air 7 broken down into an optimal mixture.

- a backflow zone 24 (vortex breakdown) also forms there with one opposite the flame front 25 acting there stabilizing effect, in which Meaning that the backflow zone 24 functions as a disembodied flame holder takes over.

- the optimal fuel concentration across the cross section is only in the area the vortex runout, that is, in the area of the backflow zone 24.

- a stable flame front 25 is then created at this point Effect results from the swirl number in in the cone cavity 8 Flow direction along the cone axis. A backlash of the flame into that This prevents the interior of the premix burner.

- the design of the premix burner is suitable furthermore excellent, the flow opening of the tangential air inlet ducts 5, 6 to change as required, which means without changing the overall length of the premix burner a relatively large operational bandwidth can be covered.

- the partial bodies 1, 2 are also in a different plane to one another displaceable, which even overlaps the air inlet plane into the cone cavity 8 (see FIG. 4, item 21) of the same in the area of the tangential air inlet channels 5, 6, as shown in Fig. 4, accomplished can be. It is then also possible for the partial bodies 1, 2 to be counter-rotating to interleave rotating movement in a spiral.

- the premix burner is not open the number shown is limited. A larger number is displayed there, for example, when it comes to making the premixing wider, or the Swirl number and thus the dependent formation of the backflow zone 24 by to influence a larger number of air inlet ducts accordingly.

- Premix burners of the type described here are also those which are to be achieved a swirl flow from a cylindrical or quasi-cylindrical tube go out, the inflow of combustion air into the interior of the pipe tangential air inlet channels is also accomplished, and inside of the tube a conical body with decreasing in the flow direction Cross section is arranged, which is also critical with this configuration Swirl number at the output of the burner can be achieved.

- FIG. 4 shows the same premix burner according to FIG. 3, but from a different one Perspective and in a simplified representation.

- This Figure 4 is essentially serve to correctly record the configuration of this premix burner.

- This dislocation in itself induces the size of the Flow openings of the tangential air inlet ducts 5, 6.

- the central axis 3, 4 run parallel to each other here.

- Fig. 5 is a section approximately in the middle of the premix burner.

- the mirror image Tangentially arranged feed channels 27, 28 perform the function of Mixing section in which the combustion air 7, formed from fresh air 29 and recirculated flue gas 30 is perfected.

- the combustion air 7 is in one Injector system 200 processed. Upstream of each feed channel 27, 28, the serves as a tangential inflow into the interior 8 of the premix burner the fresh air 29 evenly over the entire length of the premix burner Perforated plates 31, 32 distributed. In the direction of flow to the tangential inlet channels 5, 6 these perforated plates 31, 32 are perforated.

- the perforations fulfill the function individual injector nozzles 31a, 32a, which have a suction effect compared to the surrounding flue gas 30 exert such that each of these injector nozzle 31a, 32a each only sucks a certain proportion of flue gas 30, whereupon over the entire axial length of the perforated plates 31, 32, which corresponds to the burner length, a uniform flue gas admixture takes place.

- This configuration causes that at the point of contact of the two media, i.e. the fresh air 29 and the flue gas 30, an intimate mixing takes place, so that the up to the tangential air inlet slots 5, 6 reaching flow length of the supply channels 27, 28 can be minimized for the mixture formation.

- the local injector configuration 200 is distinguished by the fact that the geometry the premix burner, especially what the shape and size of the tangential Air inlet ducts 5, 6 concerns, remains dimensionally stable, i.e. through the evenly dosed distribution of the hot flue gases 30 along the entire axial Length of the premix burner, there are no thermal distortions.

- the same injector configuration as the one just described here can also be used in the area of the head-side fuel nozzle 11 for an axial supply of a Combustion air can be provided.

- FIG. 6 is a schematic illustration of the premix burner in the flow direction, where in particular the course of the perforated plates belonging to the injector system 31, 32 with respect to the inflow planes 33 of the feed channels 27, 28 is expressed.

- This course is parallel, with the inflow planes 33 itself over the entire burner length parallel to the burner axis 26 of the Premix burner.

- This figure also shows how the injector nozzles 31a, 32a their inflow angle with respect to the burner axis 26 of the Change the premix burner in the direction of flow. From an initial spike They gradually align angles at the head stage of the premix burner until it is approximately perpendicular to the burner axis in the area of the outlet 26 stand. With this precaution the mixture quality of the combustion air increased and the backflow zone held stable. Meanwhile, is one such inclination is not essential for every burner. Right-angled inflows can also be used in some cases.

- FIGS. 7 and 8 show essentially the same configuration according to FIGS. 5 and 6, the perforated plates 34, 35 with the associated injector nozzles 34a, 35a also parallel to the inflow planes 36 over the entire length of the burner of the feed channels 27, 28 run. Meanwhile, these inflow planes 36 run conically with respect to the burner axis 26 of the premix burner.

- the variable inflow angle of the injector nozzles 34a, 35a in the flow direction also largely corresponds to the configuration according to FIGS. 5 and 6, wherein here the gradual erection of these injector nozzles 34a, 35a into one vertical inflow in the area of the outlet of the premix burner primary opposite the inflow plane 36 of the respective feed channel directed.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Engine Equipment That Uses Special Cycles (AREA)

- Fluidized-Bed Combustion And Resonant Combustion (AREA)

- Control Of Combustion (AREA)

- Combustion Of Fluid Fuel (AREA)

- Air Supply (AREA)

- Laminated Bodies (AREA)

Description

- Fig. 1

- eine Kesselanlage, welche mit einem Vormischbrenner betrieben wird, mit einer Vorrichtung für die Limitierung der Ausdehnung der Rückströmzone,

- Fig. 2

- eine weitere Ausgestaltung der Vorrichtung für die Limitierung der Ausdehnung der Rückströmzone,

- Fig. 3

- einen Vormischbrenner zum Betrieb der Kesselanlage, in perspektivischer Darstellung,

- Fig. 4

- eine weitere perspektivische Darstellung dieses Vormischbrenners aus anderer Ansicht in vereinfachter Form,

- Fig. 5

- einen Schnitt durch den Vormischbrenner gemäss Fig.2 oder 3, mit Injektoren bestückt, wobei die Einströmungsebene von Zuführungskanälen parallel zur Brennerachse verlaufen,

- Fig. 6

- eine Konfiguration des Injektorsystems in Strömungsrichtung,

- Fig. 7

- eine weitere Ausgestaltung der Einströmungsebene von Zuführungskanälen und

- Fig. 8

- eine weitere Konfiguration des Injektorsystems in Strömungsrichtung.

- 1, 2

- Kegelförmige Teilkörper

- 3, 4

- Mittelachse zu 1 resp. 2

- 5, 6

- Tangentiale Lufteintrittskanäle

- 7

- Verbrennungsluft

- 8

- Kegelhohlraum, Innenraum des Brenners

- 9, 10

- Zylindrische Anfangsteile des Brenners

- 11

- Brennstoffdüse

- 12

- Brennstoff, Flüssiger Brennstoff

- 13, 14

- Brennstoffleitungen

- 15

- Eindüsungsöffnungen der Brennstoffleitung 13, 14

- 16

- Brennstoff, gasförmiger Brennstoff

- 17

- Vorderer Teil des Brennraumes durch die Blende 103 eingegrenzt

- 18

- Frontplatte

- 19

- Bohrungen in Frontplatte

- 20

- Luft, Mischluft, Kühlluft

- 21

- Lufteintrittsebene

- 22

- Brennstoffinjektionsebene

- 23

- Brennstoffprofil

- 24

- Innere Rückströmzone, Rückströmblase

- 24a

- Rückströmzone, Rückströmblase ohne Einbauten im Brennraum

- 25

- Flammenfront

- 26

- Hauptmittelachse, Brennerachse

- 27, 28

- Zuführungskanäle

- 29

- Frischluft

- 30

- Rückgeführtes Rauchgas, reagierte Gase

- 31, 32

- Lochplatten

- 31a, 32a

- Injektordüsen

- 33

- Einströmungsebene der Züführungskanäle 27, 28

- 34, 35

- Lochplatten

- 34a, 35a

- Injektordüsen

- 36

- Einströmungsebene der Zuführungskanäle 27, 28

- 100

- Kesselanlage

- 101

- Flammrohr

- 102

- Abgaszone

- 102a

- Abgaszone, stromab der Blende 103

- 103

- Ringförmige Blende

- 104

- Stufung der ringförmigen Blende

- 105

- Schottung

- 106

- Aeussere Rückströmzonen

- 200

- Injektorsystem

Claims (12)

- Kesselanlage (100) für eine Wärmeerzeugung, im wesentlichen bestehend aus einem Brennraum und einem kopfseitig der Kesselanlage (100) wirkenden Brenner für den Betrieb mit einem flüssigen und/oder gasförmigen Brennstoff, wobei der Brenner bei der Einbringung der Verbrennungsluft (7) Mittel (103) aufweist, welche eine Flammenstabilisierung im Brennraum induzieren, dadurch gekennzeichnet, dass im Brennraum der Kesselanlage (100) mindestens ein blendenförmiges Mittel (103) eingebaut ist, welches den Brennraum in einen vorderenTeil (17) und einen nachgeschalteten Teil (102a) unterteilt, und dass das blendenförmige Mittel (103) innerhalb des vorderen Teils (17) eine stromabwärts gerichtete Begrenzung einer inneren Rückströmzone (24) und die Bildung von durch rückgeführte Rauchgase (30) gespeisten äusseren Rückströmzonen (106) induziert.

- Kesselanlage nach Anspruch 1, dadurch gekennzeichnet, dass die innere Rückströmzone (24) und die äusseren Rückströmzonen (106) jeweils lokal voneinander getrennt sind.

- Kesselanlage nach Anspruch 1, dadurch gekennzeichnet, dass das blendenförmige Mittel (103) eine ringförmige Scheibe ist.

- Kesselanlage nach Anspruch 1, dadurch gekennzeichnet, dass Brenner aus mindestens zwei hohlen, kegelförmigen, in Strömungsrichtung ineinandergeschachtelten Teilkörpem (1, 2) besteht, dass die Mittelachsen (3, 4) dieser Teilkörper (1, 2) zueinander versetzt verlaufen, dergestalt, dass benachbarte Wandungen der Teilkörper (1, 2) tangentiale Lufteintrittskanäle (5, 6) für eine Verbrennungsluft (7) bilden, und dass der Brenner mit mindestens einer Brennstoffdüse (11, 15) betreibbar ist.

- Kesselanlage nach Anspruch 4, dadurch gekennzeichnet, dass die Brennstoffdüse (11) kopfseitig und auf der Brennerachse (26) angeordnet ist.

- Kesselanlage nach Anspruch 4, dadurch gekennzeichnet, dass im Bereich der tangentialen Lufteintrittskanäle (5, 6) in Längserstreckung des Brenners eine Anzahl zueinander beabstandeter Brennstoffdüsen (15) angeordnet sind.

- Kesselanlage nach Anspruch 4, dadurch gekennzeichnet, dass der Durchflussquerschnitt eines von den Teilkörpern (1, 2) gebildeten Kegelhohlraumes (8) in Strömungsrichtung gleichförmig zunimmt.

- Kesselanlage nach Anspruch 4, dadurch gekennzeichnet, dass der Durchflussquerschnitt eines von den Teilkörpern (1, 2) gebildeten Kegelhohlraumes (8) einen Diffusor, einen diffusorähnlichen Verlauf, einen Konfusor, einen konfusorähnlichen Verlauf bildet.

- Kesselanlage nach Anspruch 4, dadurch gekennzeichnet, dass die Teilkörper (1, 2) spiralförmig ineinander geschachtelt sind.

- Kesselanlage nach Anspruch 4, dadurch gekennzeichnet, dass sich in radialer oder quasi-radialer Richtung gegenüber den Lufteintrittskanäle (5, 6) Zuführungskanäle (27, 27) erstrecken, welche je mindestens ein Injektorsysten (200) für die Bereitstellung einer aus Frischluft (29) und reagierten Gasen (30) bestehenden Verbrennungsluft (7) aufweisen.

- Kesselanlage nach Anspruch 10, dadurch gekennzeichnet, dass zum Injektorsystem gehörige Lochplatten (31, 32; 34, 35) parallel zur jeweiligen Einströmungsebene (33, 36) der Verbrennungsluft (7) in die Zuführungskanäle (27, 28) verlaufen, dass die Lochplatten im Bereich der Einströmungsebenen mit Injektordüsen (31a, 32a; 34a, 35a) versehen sind, und dass der Einströmungswinkel der Injektordüsen in Axialrichtung des Brenners gegenüber der Brennerachse (26) rechtwinklig oder fortlaufend veränderbar ist.

- Kesselanlage nach Anspruch 11, dadurch gekennzeichnet, dass die Durchflussebene der Injektordüsen (31a, 32a; 34a, 35a) im Bereich der Kopfstufe des Brenners einen spitzen Winkel aufweist, und dass dieser Winkel in axialer Richtung der Lochplatten (31, 32; 34, 35) allmählich zunimmt bis dieser im Bereich des Ausganges des Brenners weitgehend senkrecht zur Einströmungsebenen (33, 36) der Zuführungskanäle (25, 26) und/oder zur Brennerachse (26) steht.

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DK97810161T DK0866269T3 (da) | 1997-03-18 | 1997-03-18 | Kedelanlæg til generering af varme |

| ES97810161T ES2188882T3 (es) | 1997-03-18 | 1997-03-18 | Instalacion de caldera para generacion de calor. |

| EP97810161A EP0866269B1 (de) | 1997-03-18 | 1997-03-18 | Kesselanlage für eine Wärmeerzeugung |

| PT97810161T PT866269E (pt) | 1997-03-18 | 1997-03-18 | Instalacao de caldeira para geracao de calor |

| AT97810161T ATE228628T1 (de) | 1997-03-18 | 1997-03-18 | Kesselanlage für eine wärmeerzeugung |

| DE59708821T DE59708821D1 (de) | 1997-03-18 | 1997-03-18 | Kesselanlage für eine Wärmeerzeugung |

| US09/032,840 US5961315A (en) | 1997-03-18 | 1998-03-02 | Boiler plant for heat generation |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP97810161A EP0866269B1 (de) | 1997-03-18 | 1997-03-18 | Kesselanlage für eine Wärmeerzeugung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0866269A1 EP0866269A1 (de) | 1998-09-23 |

| EP0866269B1 true EP0866269B1 (de) | 2002-11-27 |

Family

ID=8230178

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP97810161A Expired - Lifetime EP0866269B1 (de) | 1997-03-18 | 1997-03-18 | Kesselanlage für eine Wärmeerzeugung |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US5961315A (de) |

| EP (1) | EP0866269B1 (de) |

| AT (1) | ATE228628T1 (de) |

| DE (1) | DE59708821D1 (de) |

| DK (1) | DK0866269T3 (de) |

| ES (1) | ES2188882T3 (de) |

| PT (1) | PT866269E (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE20019107U1 (de) | 2000-11-12 | 2001-01-25 | Leica Microsystems Ag, Heerbrugg | Stativ |

| DE10140422C1 (de) * | 2001-08-17 | 2002-11-28 | Eisenmann Kg Maschbau | Thermische Nachverbrennungsvorrichtung |

| BE1025864B1 (nl) * | 2017-12-29 | 2019-07-31 | Europem Technologies Nv | Een proces en systeem voor het verbranden van afval |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2368827A (en) * | 1941-04-21 | 1945-02-06 | United Carbon Company Inc | Apparatus for producing carbon black |

| US2628674A (en) * | 1948-08-05 | 1953-02-17 | United Carbon Company Inc | Gas injector for carbon black converter |

| DE1905006A1 (de) * | 1967-04-28 | 1970-09-10 | Gako Ges Fuer Gas Kohle Und Oe | Verfahren und Vorrichtung zur Oxydation von Kohlenwasserstoffen in einer Brennkammer mit Gegenstrom-Turbulenz |

| DK235287A (da) * | 1986-11-07 | 1988-05-08 | Donlee Techn In | Kedel med cyklonisk forbraending |

| CH680157A5 (de) * | 1989-12-01 | 1992-06-30 | Asea Brown Boveri | |

| US5044495A (en) * | 1990-06-25 | 1991-09-03 | Redex Packaging Corp. | Multiple component pressurized package for articles and methods of pressurization thereof |

| ATE168759T1 (de) * | 1990-10-05 | 1998-08-15 | Massachusetts Inst Technology | Verbrennungsanlage mit vermindertem ausstoss von stickstoffoxiden |

| US5405261A (en) * | 1992-12-15 | 1995-04-11 | Free Heat, Inc. | Waste oil fired heater with improved two-stage combustion chamber |

| DE4320212A1 (de) * | 1993-06-18 | 1994-12-22 | Abb Research Ltd | Feuerungsanlage |

| DE19515082B4 (de) * | 1995-04-25 | 2005-02-03 | Alstom | Vormischbrenner |

-

1997

- 1997-03-18 AT AT97810161T patent/ATE228628T1/de not_active IP Right Cessation

- 1997-03-18 DE DE59708821T patent/DE59708821D1/de not_active Expired - Lifetime

- 1997-03-18 EP EP97810161A patent/EP0866269B1/de not_active Expired - Lifetime

- 1997-03-18 DK DK97810161T patent/DK0866269T3/da active

- 1997-03-18 ES ES97810161T patent/ES2188882T3/es not_active Expired - Lifetime

- 1997-03-18 PT PT97810161T patent/PT866269E/pt unknown

-

1998

- 1998-03-02 US US09/032,840 patent/US5961315A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| DK0866269T3 (da) | 2003-03-24 |

| EP0866269A1 (de) | 1998-09-23 |

| US5961315A (en) | 1999-10-05 |

| ES2188882T3 (es) | 2003-07-01 |

| DE59708821D1 (de) | 2003-01-09 |

| PT866269E (pt) | 2003-04-30 |

| ATE228628T1 (de) | 2002-12-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0387532B1 (de) | Brennkammer einer Gasturbine | |

| EP0503319B1 (de) | Brenner für eine Vormischverbrennung eines flüssigen und/oder gasförmigen Brennstoffes | |

| EP0401529B1 (de) | Brennkammer einer Gasturbine | |

| EP0629817B1 (de) | Feuerungsanlage | |

| EP0777081B1 (de) | Vormischbrenner | |

| EP0481111B1 (de) | Brennkammer einer Gasturbine | |

| EP0694740A2 (de) | Brennkammer | |

| EP0059490A1 (de) | Ringbrennkammer mit Ringbrenner für Gasturbinen | |

| EP0571782A1 (de) | Verfahren zum Betrieb einer Brennkammer einer Gasturbine | |

| EP0851172B1 (de) | Brenner und Verfahren zum Betrieb einer Brennkammer mit einem flüssigen und/oder gasförmigen Brennstoff | |

| EP0641971A2 (de) | Verfahren zum Betrieb eines Vormischbrenners | |

| EP0394800B1 (de) | Vormischbrenner für die Heissgaserzeugung | |

| EP0483554B1 (de) | Verfahren zur Minimierung der NOx-Emissionen aus einer Verbrennung | |

| EP0694730B1 (de) | Brenner | |

| EP0777082A2 (de) | Vormischbrenner | |

| EP0866268B1 (de) | Verfahren zum Betrieb eines drallstabilisierten Brenners sowie Brenner zur Durchführung des Verfahrens | |

| DE4412315A1 (de) | Verfahren und Vorrichtung zum Betreiben der Brennkammer einer Gasturbine | |

| EP0740108A2 (de) | Brenner | |

| EP0866269B1 (de) | Kesselanlage für eine Wärmeerzeugung | |

| DE4242003A1 (de) | Prozesswärmeerzeuger | |

| EP0961905B1 (de) | Vorrichtung und verfahren zum verbrennen von brennstoff | |

| EP0780628B1 (de) | Vormischbrenner für einen Wärmeerzeuger | |

| EP0866267B1 (de) | Verfahren zum Betrieb einer Kesselanlage und die Kesselanlage | |

| EP0518072A1 (de) | Brenner zum Betrieb einer Brennkraftmaschine, einer Brennkammer einer Gasturbogruppe oder einer Feuerungsanlage | |

| EP0786626A1 (de) | Vormischbrenner |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FI FR GB IT LI NL PT SE |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;RO;SI |

|

| 17P | Request for examination filed |

Effective date: 19990302 |

|

| AKX | Designation fees paid |

Free format text: AT BE DE DK ES FI FR GB IT NL PT SE |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AT BE DE DK ES FI FR GB IT NL PT SE |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AT BE CH DE DK ES FI FR GB IT LI NL PT SE |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: ALSTOM |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| 17Q | First examination report despatched |

Effective date: 20020301 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE DK ES FI FR GB IT LI NL PT SE |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: ALSTOM (SWITZERLAND) LTD |

|

| REF | Corresponds to: |

Ref document number: 228628 Country of ref document: AT Date of ref document: 20021215 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59708821 Country of ref document: DE Date of ref document: 20030109 |

|

| REG | Reference to a national code |

Ref country code: DK Ref legal event code: T3 |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: TRGR |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20030327 |

|

| REG | Reference to a national code |

Ref country code: PT Ref legal event code: SC4A Free format text: AVAILABILITY OF NATIONAL TRANSLATION Effective date: 20030226 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2188882 Country of ref document: ES Kind code of ref document: T3 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20030828 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20091223 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PT Payment date: 20100106 Year of fee payment: 14 Ref country code: ES Payment date: 20100323 Year of fee payment: 14 Ref country code: DK Payment date: 20100208 Year of fee payment: 14 Ref country code: CH Payment date: 20100218 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20100320 Year of fee payment: 14 Ref country code: FR Payment date: 20100318 Year of fee payment: 14 Ref country code: FI Payment date: 20100301 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20100208 Year of fee payment: 14 Ref country code: AT Payment date: 20100208 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20100308 Year of fee payment: 14 Ref country code: DE Payment date: 20100331 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20100504 Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: PT Ref legal event code: MM4A Free format text: LAPSE DUE TO NON-PAYMENT OF FEES Effective date: 20110919 |

|

| BERE | Be: lapsed |

Owner name: *ALSTOM (SWITZERLAND) LTD Effective date: 20110331 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: V1 Effective date: 20111001 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110919 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL Ref country code: DK Ref legal event code: EBP |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: EUG |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20110318 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110318 Ref country code: FI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110318 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20111130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110331 Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111001 Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111001 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110331 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110331 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 59708821 Country of ref document: DE Effective date: 20111001 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110318 Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110318 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20120424 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110319 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110319 |