EP0802552A2 - Elektrischer Schalter mit Unterspannungsauslösung - Google Patents

Elektrischer Schalter mit Unterspannungsauslösung Download PDFInfo

- Publication number

- EP0802552A2 EP0802552A2 EP97106350A EP97106350A EP0802552A2 EP 0802552 A2 EP0802552 A2 EP 0802552A2 EP 97106350 A EP97106350 A EP 97106350A EP 97106350 A EP97106350 A EP 97106350A EP 0802552 A2 EP0802552 A2 EP 0802552A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- switch

- switching element

- armature

- fixing slide

- switch according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000006073 displacement reaction Methods 0.000 claims description 30

- 230000008878 coupling Effects 0.000 claims description 14

- 238000010168 coupling process Methods 0.000 claims description 14

- 238000005859 coupling reaction Methods 0.000 claims description 14

- 238000003780 insertion Methods 0.000 claims description 14

- 230000037431 insertion Effects 0.000 claims description 14

- 239000002699 waste material Substances 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 description 12

- 210000002105 tongue Anatomy 0.000 description 7

- 238000010276 construction Methods 0.000 description 5

- 230000005540 biological transmission Effects 0.000 description 4

- 238000007789 sealing Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H83/00—Protective switches, e.g. circuit-breaking switches, or protective relays operated by abnormal electrical conditions otherwise than solely by excess current

- H01H83/12—Protective switches, e.g. circuit-breaking switches, or protective relays operated by abnormal electrical conditions otherwise than solely by excess current operated by voltage falling below a predetermined value, e.g. for no-volt protection

Definitions

- the invention relates to an electrical switch with the features of the preamble of claim 1.

- Such switches are known from DE-A-4 341 214 and from DE-A-3 340 250. These switches work together with a magnetic circuit for electromagnetic undervoltage release. If the monitored voltage drops below a certain value, the magnetic circuit is opened and, as a result, a manually operable switching element is moved into its off position. In this switch-off position, the circuit of the electrical switch is interrupted. The switching element is coupled to the movable magnet armature of the magnetic circuit in such a way that the magnetic circuit is automatically closed again when the switching element is in the off position. As a result, the magnetic circuit is closed again even without the minimum voltage required.

- the electromagnet therefore only has to generate the holding force required for the magnet armature when the magnetic circuit is closed. This holding force is considerably smaller than the tightening force for closing the magnetic circuit when the voltage is present again.

- a disadvantage of the prior art switches is the complex coupling between the switching element and the magnet armature.

- the switching movement of the switching element from its switch-on position to its switch-off position is transmitted to the magnet armature via complex swivel lever designs.

- This coupling complicates the manufacture of the components required for the undervoltage release and increases the manufacturing costs.

- the complicated pivot lever designs allow only a relatively low power transmission between the switching element and the armature.

- Already minor Signs of wear on these swivel levers can impair the proper functioning of the undervoltage release.

- individual coupling components could be dimensioned stronger. However, this results in an increased space required for the switch housing and / or a housing provided for the magnetic circuit.

- the invention has for its object to improve an electrical switch of the type mentioned in the construction and safety engineering.

- the switching element is coupled to the magnetic armature of the magnetic circuit by a linearly movable fixing slide for fixing the magnetic armature to the magnetic core in the switched-off position of the switching element.

- the translational movement of the fixing slide enables a particularly space-saving construction of the coupling required between the switching element and the armature.

- This also has a space-saving effect on the dimensioning of the switch housing and an optionally provided housing for the magnetic circuit.

- the fixing slide which is linearly movable in its displacement direction means that the forces exerted by the switching element on the fixing slide in the switched-off position can be effectively transferred essentially directly to the magnet armature in the displacement direction.

- the switching element only has to apply relatively small forces in order to move the magnet armature into its attracted position on the magnet core and to fix it there.

- a contact surface of the magnet armature is directly contacted with one or more pole surfaces of the magnetic core. This contacting usually takes place against the spring pressure of a compression spring which is arranged between the magnet armature and the magnet core and is effective in the direction of fall of the magnet armature.

- the good power transmission caused by the fixing slide from the switching element to the magnet armature also favors a simple construction of the Switching element and its stability during the operating life of the switch.

- the fixing slide is preferably displaceably mounted on the housing side, as a result of which incorrect movements and faulty force transmissions between the switching element and the armature are reliably avoided.

- the voltage connected to the electromagnet and to be monitored is the mains voltage for the circuit of the electrical switch.

- the electromagnet can also be connected to another voltage.

- the electromagnet is connected to two phases of a multi-phase power system.

- the undervoltage unit is preferably combined with a two-pole switch.

- the electrical switch is designed as an overcurrent protection switch and, for this purpose, has a corresponding overcurrent trip element for each phase, in particular a bimetal strip acting on a switch lock of the circuit breaker.

- the undervoltage unit with the magnetic circuit can be installed in the switch housing or integrated in a separate housing which is coupled to the switch housing by suitable fastening means.

- the coil connections of the electromagnet are preferably connected in an electrically conductive manner via a rectifier to the contact connections of the undervoltage unit connected to the voltage to be monitored. This becomes annoying due to the electromagnet being operated with direct current Humming "is avoided. A complex design and machining of the pole surfaces of the electromagnet for hum reduction is therefore superfluous.

- a series resistor is inserted in the electrical circuit between the coil connections of the electromagnet and the contact connections connected to the voltage to be monitored. This series resistor is reduced the power consumption of the coil winding and enables a lower power loss of the electromagnet in continuous operation.

- the switching element is designed as a two-armed switching rocker which is pivotably mounted on the switch housing. During the pivoting of the rocker switch into its switch-off position, its pivoting movement is converted directly into a translational movement of the fixing slide.

- the switching element is designed as one or two pushbuttons which are manually pressurized by the user for their actuation and are thereby displaced longitudinally. The longitudinal movement of the push button preferably runs parallel to the translational movement of the fixing slide, so that the push button and the fixing slide can be coupled in a particularly simple manner.

- the switching device is switched to its switch-off position when it is released by e.g. Overcurrent, undervoltage and manual operation.

- the magnetic circuit is opened and the automatic sequence for switching the switch off again and closing the magnetic circuit is started. This automatic sequence when an attempt is made to move the switching element into its switched-on position helps to ensure that the safety requirements for the switch are met.

- the fixing slide and the switching element are preferably connected to one another in such a way that the fixing slide is decoupled from the switching element in its switched-on position.

- the fixing slide and the magnet armature can move freely with respect to the switching element. This free mobility ensures reliable tripping of the switch in the event of undervoltage.

- the decoupling of the switching element and the fixing slide supports the aforementioned Sequence of events when trying to move the switching element into its switch-on position despite undervoltage.

- the fixing slide has an abutment shoulder running transversely to its direction of displacement.

- undervoltage i.e. when the magnetic armature falls off, the fixer slide is moved and acts on a switching mechanism connected to the switching element.

- the switching lock can be moved to open and close a switching contact of the circuit between a contact opening position and a contact closing position and, when the switching contact opens, transfers the switching element to its off position.

- the fixing slide ensures a technically simple, automatic sequence for interrupting the circuit and re-closing the magnetic circuit.

- this automatic sequence i.e. the actuation of the key switch, no other components are necessary apart from the fixing slide itself. This supports a space-saving and technically simple construction of the electrical switch and the undervoltage unit.

- a spring element is arranged between the fixing slide and the magnet armature. Its spring force can compensate for production-related dimensional tolerances and deviations of the switching element, the fixing slide and the magnet arm, thereby ensuring the safe functioning of the switch. Due to the compensating effect of the spring element, the reject percentage in the manufacture of the aforementioned components is also lower, which also further reduces the manufacturing costs of the electrical switch and the undervoltage unit.

- the compensating spring element is preferably designed as an arched spring washer with a concave side facing the magnet armature.

- the spring element is advantageously supported on the magnet armature, in particular on its end face facing the fixing slide, and is thereby without additional Tools fixed between the fixing slide and the magnet armature.

- the spring washer can be integrated between the fixing slide and the magnet armature to save space and ensures a particularly effective transmission of the spring force to the fixing slide in its direction of displacement.

- the magnet armature is captively connected to the fixing slide. This creates a mechanically particularly stable drive coupling between the two components. Faulty functional sequences for opening and closing the magnetic circuit are therefore avoided from the outset.

- the captive coupling is e.g. realized by a positive connection or a material connection.

- the coupling can be rigid or movable.

- the armature is penetrated by an armature slot approximately transversely to its end face facing the fixing slide.

- This anchor slot receives a fixing pin arranged on the fixing slide.

- the fixing pin is preferably an integral part of the fixing slide and thereby supports a mechanically stable coupling between the fixing slide and the magnet armature.

- the fixing pin is preferably connected to the magnet armature in the manner of a positive connection and thereby simplifies the assembly of the components. From the fixing slide, the fixing pin passes through the magnet armature in the direction of the contact surface of the magnet armature facing the magnet core. There, the fixing pin engages behind the slot edge of the anchor slot in an advantageous embodiment.

- a transverse web is formed on the fixing pin, which in the assembled state of the fixing pin projects beyond the slot edge of the anchor slot on the contact surface.

- the fixer pin and its associated crosspiece are in particular T-shaped.

- the armature slot is designed in the form of a cross slot with two intersecting longitudinal slots of different lengths. The two longitudinal slots are dimensioned such that the T-shaped fixing pin first in the longer longitudinal slot is inserted and the crossbar is passed through this longitudinal slot and then rotated by 90 ° engages in the shorter longitudinal slot. In this way, the fixer slide is additionally secured against rotation on the magnet armature and is thus better protected against undesired changes in position.

- the fixing pin has an additional function as a centering and fixing element for this spring element. Without additional aids, this spring element is held captively on the fixing pin.

- the spring element is e.g. designed as a coil spring and surrounds the fixing pin with a small radial distance. Designed as a spring washer, the spring element is penetrated transversely to the plane of the disk by a slot for receiving the fixing pin, and is thereby also secured against loss.

- the direction of displacement of the fixing slide runs parallel to the direction of fall of the magnet armature.

- the direction of displacement of the fixing slide preferably lies simultaneously in the plane of movement of the switching element.

- the fixing slide in a preferred embodiment it is designed in a plate-like manner, the plate plane of which is spanned approximately by the direction of displacement and a transverse direction running transversely thereto.

- This simple design allows the fixing slide to be manufactured as a cost-effective mass article.

- This fixing slide can advantageously be produced as a stamped part from a suitable plastic or metal.

- the plate shape of the fixing slide enables further miniaturization of the switch and / or the undervoltage unit.

- the coil body carrying the coil of the electromagnet has at least two guide webs which project beyond the pole face of the magnetic core in the direction of fall of the magnet armature and extend approximately in the direction of fall.

- These guide webs are arranged opposite one another and flank the magnet armature laterally as a movement guide. This ensures that the magnet armature performs controlled movements in the direction of the fall and in the direction of its attracted position. This contributes to the fact that the components of the electrical switch and the undervoltage unit which are coupled to one another in terms of drive have no undesirable changes in position.

- these guide bars are indirectly effective as a movement guide for the fixing slide coupled to the magnet armature. This also results in simple movement guidance of the fixing slide in the event that its direction of displacement and the direction of movement of the magnet armature run parallel.

- the guide webs are an integral part of the coil body, which is injection molded or cast from a suitable plastic.

- a stop lug is arranged on the mutually facing inner sides of the guide webs. These stop lugs run transverse to the direction of fall of the magnet armature and are directed towards one another. These stop lugs are preferably an integral part of the guide webs and are therefore easy to manufacture in terms of production technology.

- the electromagnet of the magnetic circuit has a horseshoe-like or U-shaped magnetic core.

- the free ends of the two U-legs of the magnetic core each have a pole face, which are contacted with the contact surface of the magnet armature when the magnetic circuit is closed.

- the coil body carrying the coil of the electromagnet is constructed in several parts in the sense of simple assembly of the electromagnet in order to be able to receive the magnetic core. It is advantageous here to form the bobbin in two parts with the division plane as the plane of symmetry. In this case, the manufacture of a single component is necessary for the assembly of the coil former. This takes into account a production-oriented and inexpensive manufacture of the electromagnet.

- the magnetic core is fixed to the coil body by means of corresponding cutouts, grooves and shaping of the coil body.

- the U-plane of the horseshoe-like magnetic core lies approximately in the division plane of the coil former.

- the magnetic core is clamped without additional fixing means between the two partial bodies of the coil former which act as clamping jaws.

- the two partial bodies are e.g. by mutual locking, locking or the like. captively connected. This connection facilitates the further assembly of the electromagnet and the magnetic core as a compact unit.

- a separate device housing is preferably provided for the undervoltage unit.

- the coil body of the electromagnet is inserted into this device housing and is conveniently detachably fixed there.

- the coil body carries a plurality of spring hooks which, in the assembled state, protrude beyond an insertion opening of the device housing and correspond to corresponding latching cutouts in the circuit breaker housing. Therefore, no additional fasteners for mounting on the switch housing have to be taken into account on the device housing.

- the device housing can therefore be particularly cost-saving, for example, as a cuboid receiving shaft or the like. getting produced.

- the consideration of the spring hooks on the bobbin is not so important in terms of cost, since on the bobbin anyway, the shape of the magnetic core and possibly the guide bars for the magnet armature must be taken into account.

- the switch housing is preferably used in an additional function for sealing.

- the locking recesses cooperating with the spring hooks are arranged such that an outer surface of the switch housing automatically covers the insertion opening of the device housing when the spring hooks are locked.

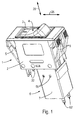

- the electrical switch is designed as a two-pole overcurrent protective switch 1 - hereinafter briefly: "protective switch 1".

- Its switch housing 2 which is made of insulating plastic, has a rectangular housing opening 3, which is inserted by a switching element in the form of a two-armed rocker switch 4.

- the rocker switch 4 In Fig. 1, the rocker switch 4 is in its on position, in which the circuits of the two phases of the circuit breaker 1 are closed.

- the rocker switch 4 can be pivoted between its switch-on position and a switch-off position that interrupts the circuits.

- Two resilient housing hooks 5, of which only three housing hooks 5 are visible in FIG. 1, are molded onto the two narrow sides of the switch housing 2. They are used to attach the circuit breaker 1 in a front panel, not shown here.

- the rocker switch 4 interacts with a switch lock or a switching mechanism for opening and closing switching contacts of the circuits and with a magnetic circuit for electromagnetic undervoltage release.

- the magnetic circuit is part of an undervoltage device 6, the device housing 7 of which is attached to the switch housing 2 in the installed position.

- the rocker switch 4 is pivotally mounted on a pivot axis 8 fixed to the housing (FIG. 3).

- a coupling cam 10 is attached to an end 9 of the rocker switch 4 facing the switching mechanism, which has a cam track running transversely to the pivoting plane of the rocker switch 4 11 penetrates a latch lever 12 (Fig. 3).

- the latching lever 12 is supported with a support lug 13 arranged at its one free end on a lever arm 14 of a two-armed trigger lever 15 which runs approximately vertically in the plane of the drawing.

- the trigger lever 15 is pivotally supported by means of an axle mount 16 on a housing axis running parallel to the pivot axis 8.

- the second lever arm of the release lever which is approximately at right angles to the latch arm 14, namely a release arm 17, is acted upon by an unillustrated bimetal in the event of overcurrent, as a result of which the release lever 15 is pivoted counterclockwise.

- the latch lever 12 is unlatched from the release lever 15 and thereby transfers the rocker switch 4 to its off position (this is done in principle in the sequence shown in FIGS. 4 and 5).

- the unlatched latching lever 12 ends the pressure on a contact spring 18, which swivels counterclockwise and thereby separates a switch contact 19 fastened at its free end from a fixed contact 20 (FIG. 4, FIG. 5) fixed in the switch housing 2.

- the circuit of the pole of the circuit breaker 1 shown in the drawing plane of FIGS. 3-5 is interrupted.

- the switch locks of both poles of the circuit breaker 1 are connected to one another or replaced by a single switch lock so that the circuits of both poles are always closed or interrupted at the same time.

- the contact spring 18 With its fastening end 21 facing away from the switching contact 19, the contact spring 18 is welded to a contact tongue 22.

- This contact tongue 22 is fixed in place in the switch housing 2 and projects beyond a bottom side 23 of the switch housing 2 in order to be connected in a known manner to the associated circuit.

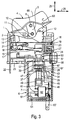

- the rocker switch 4 and the switch lock of the circuit breaker 1 are coupled to the magnetic circuit of the undervoltage device 6 via a fixing slide 24, which is shown particularly clearly in FIG. 2.

- the principle of operation of the coupling will be described in detail later.

- the fixing slide 24 can be moved or moved linearly in the assembled state within the switch housing 2 and the device housing 7.

- the displacement direction 25 runs in the direction its longitudinal extension.

- the fixing slide 24 is a plate-like component, the plate plane of which is spanned by the displacement direction 25 and a transverse direction 26 extending transversely thereto.

- the fixing slide 24 has a transverse shoulder 26 which, when the magnetic circuit opens, acts on the release arm 17 of the release lever 15 counterclockwise and thereby moves the switch lock into its contact opening position (FIG. 4).

- the circuit is interrupted in this contact opening position of the switch lock.

- the magnetic circuit contains a plate-shaped magnet armature 28 and a horseshoe-like, ie a U-shaped magnet core 29.

- the two U-legs of the magnet core 29 are connected to one another by a connecting yoke 30 and each have a pole face 31 at their free ends.

- the pole faces 31 make direct contact with a contact surface 32 of the magnet armature 28 facing them.

- the contact surface 32 and an opposing end face 33 of the magnet armature 28 facing the fixing slide 24 are arranged at right angles to the direction of displacement 25 of the fixing slide 24 in the assembled state.

- the contact surface 32 is held against the spring pressure of a helical spring 34 on the pole surfaces 31.

- the helical spring 34 arranged centrally between the two U-legs of the magnetic core 29 surrounds a centering mandrel 35 with its one axial spring end and acts on the contact surface 32 with its other axial spring end.

- the centering mandrel 35 is on the surface facing the magnet armature 28 approximately transversely to the direction of displacement 25 arranged support bearing 36 integrally formed.

- the support bearing 36 is supported in the assembled state on a bobbin 37 to be explained later.

- it In order to integrate the support bearing 36 in a particularly space-saving manner, it has two opposite bearing grooves 38, which each engage in a form-fitting manner in the assembled state of a U-leg of the magnetic core 29.

- a spring element in the form of an arched spring washer 39 is arranged between the fixing slide 24 and the magnet armature 28.

- the spring washer 39 tangents with its convex side a supporting edge 40 of the fixing slide 24 running in the transverse direction 26.

- the spring washer 39 is supported on the end face 33 of the magnet armature 28 with its two washer edges 41 running in the transverse direction 26.

- the spring washer 39 which is prestressed in the direction of the support edge 40, compensates for differences in the dimensions of the fixing slide 24 and the magnet armature 28 caused by production in the displacement direction 25.

- the magnet armature 28 is captively connected to the fixing slide 24 by a fixing pin 42 protruding beyond the supporting edge 40 in the direction of displacement 25.

- the fixing pin 42 which is T-shaped in cross section, has a transverse web 43 running in the transverse direction 26 at its free end facing the magnet armature 28.

- the fixing pin 42 passes through a central disk longitudinal slot 44 of the spring washer 39 and a cross-slot-shaped armature slot 45 of the magnet armature 28 in the direction of displacement 25.

- the armature slot 45 is formed by a first longitudinal slot and a shorter longitudinal slot crossing it.

- the crossbar 43 is passed through the longer longitudinal slot of the anchor slot 45.

- the fixing slide 24 is rotated by 90 °, so that the fixing pin 42 engages in the shorter longitudinal slot of the anchor slot 45.

- the crosspiece 43 engages behind the slot edge of the anchor slot 45 and is pressed against the contact surface 32 by the spring washer 39 pressing against the supporting edge 40.

- the fixing slide 24, the spring washer 39 and the magnet armature 28 are connected in a mechanically stable manner.

- the coil body 37 shown in two parts in FIG. 2 carries a coil 46 shown schematically in FIGS. 4-6.

- the two partial bodies 37 'of the coil body 37 each carry two guide webs 47 which run approximately in the direction of movement of the magnet armature 28.

- the guide webs 47 are in one piece molded onto the coil body 37 and, when the magnetic circuit is in the assembled state, protrude beyond the pole faces 31 in the direction of drop of the magnet armature 28.

- a guide web 47 of the partial body 37 ' is aligned in the transverse direction 26 with a guide web 47 of the second partial body 37'. These two aligned guide webs 47 flank the magnet armature 28 on both sides and thereby force a linear movement of the magnet armature 28 in the direction of displacement 25.

- a second pair of two guide webs 47 are integrally formed on the coil body 37 with a parallel spacing.

- the free ends of the guide webs 47 facing the fixing slide 24 have a stop lug 48 to limit the travel of the falling armature 28.

- the stop lugs 48 of the two guide webs 47 which are aligned with one another in the transverse direction 26 are directed towards one another and act on the end face 33 of the falling magnet armature 28 (FIG. 4).

- the plane of division of the coil former 37 is also its plane of symmetry, since the two partial bodies 37 'and 37' are of identical design.

- the U-plane of the magnetic core 29 lies approximately in the division plane of the coil former 37.

- the partial body 37 ' has an accommodating groove 49 with its opening facing the magnetic core 29.

- This receiving groove 49 is limited in the direction of displacement 25 by a plurality of groove webs 50.

- each partial body 37 ' two spring hooks 50 spaced apart from one another transversely to the plane of movement of the fixing slide 24 are formed on each partial body 37 '.

- a spring hook 50 of the first part body 37 ' is aligned in the transverse direction 26 with a spring hook 50 of the second part body 37'.

- the assembled bobbin 37 is inserted through an insertion opening 51 along an insertion direction 52 into the cuboid device housing 7 and locked with the device housing 7.

- the insides of the two side walls of the device housing 7 which run transversely to the plane of movement of the fixing slide 24 each have two mounting grooves 53, of which only the two mounting grooves 53 of one side wall are visible in FIG. 2 due to the perspective view.

- the two mounting grooves 53 of each side wall run at a parallel distance in the direction of insertion 52. They correspond to corresponding mounting webs 54 of the partial body 37 '.

- the plane of these guide webs 54 is spanned by the insertion direction 52 and the transverse direction 26. They allow simple assembly and exact positioning of the electromagnet in the device housing 7.

- the two side walls of the device housing 7, which run parallel to the plane of movement of the fixing slide 24, are penetrated by two latching holes 55 each. These latching holes 55 correspond to correspondingly designed latching lugs 56 (FIG. 2) formed on the partial bodies 37 '.

- the spring hooks 50 protrude beyond the insertion opening 51 of the device housing 7.

- the spring hooks 50 engage behind corresponding latching webs 57 in the region of the switch bottom side 23 (FIGS. 3-5).

- the insertion opening 51 of the device housing 7 is automatically sealed from the outside by a top wall 58 of the switch housing 2 arranged in the area of the switch bottom side 23.

- the fixing slide 24 connected to the magnet armature 28 projects beyond the insertion opening 51 of the device housing 7.

- the fixing slide 24 When assembling the device housing 7 on the circuit breaker 1, the fixing slide 24 passes through a wall opening of the top wall 58 in the direction of displacement 25 and is immersed in the switch housing 2.

- the fixing slide 24 is immersed in the rocker switch with a rod-shaped slide free end 60, which extends in the direction of displacement 25 beyond the contact shoulder 27 (FIGS. 3-5).

- the coil connections 61 of the coil 46 are connected in an electrically conductive manner via a bridge rectifier 62 to two device connection contacts 63 ′ or 63 ′′ of the undervoltage device 6 which are connected to the voltage to be monitored (FIG. 1, FIG. 7).

- a series resistor 64 is inserted into the electrical circuit between the bridge rectifier 62 and the device connection contacts 63 'or 63' '.

- the bridge rectifier 62 is captively fixed in the assembled state between a spring-elastic clamping arm 59 formed on the partial body 37 'and the partial body 37'.

- two device connection contacts 63 ′′ are arranged completely inside the device housing 7 (FIG. 4, FIG. 7).

- the undervoltage device 6 is electrically connected directly to connections of the circuit breaker 1.

- the free ends of the device connection contacts 63 ′′ facing the circuit breaker 1 are designed as flat contact tongues 65. These contact tongues 65 correspond to contact slots 66 of two switch connection contacts 67 running in the direction of displacement 25.

- the power supply line is connected to the two switch connection contacts 67 by means not shown here, in particular screwed on.

- the two contact slots 66 are dimensioned such that when the undervoltage device 6 is attached to the circuit breaker 1, the contact tongues 65 into the contact slots 66 intervene and be clamped by them with the necessary electrical contact pressure.

- the slide-free end 60 is decoupled from the rocker switch 4 and freely movable relative to the rocker switch 4 (FIG. 3).

- the fixing slide 24 coupled to the magnet armature 28 is displaced in the displacement direction 25 towards the actuation side 68 of the rocker switch 4 (FIG. 4).

- the abutment shoulder 27 of the fixing slide 24 acts on the release lever 15 counterclockwise, as a result of which the switching lock - as already described - is brought into the contact opening position.

- the switching rocker 4 which in this case pivots into its switched-off position with the aid of a torsion spring (not shown here), automatically acts on the fixing slide 24 with its actuating side 68 and moves it in the direction of displacement 25 towards the magnetic core 29 (FIG. 5).

- the magnetic circuit is therefore always automatically closed in the switched-off position of the rocker switch 4, even if the voltage required to hold the magnet armature 28 on the magnet core 29 is not yet present again at the device connection contacts 63 or 63 ′′.

- the electromagnet therefore only has to generate the required holding force for the magnet armature 28.

- the magnetic circuit is automatically opened when an attempt is made to move the rocker switch 4 into its switched-on position.

- the abutment shoulder 27 acts on the release lever 17, so that the switching lock is forced into its contact opening position.

- the rocker switch 4 can therefore not be moved to its switch-on position and the circuit breaker 1 cannot be switched on as long as the required voltage is not present again at the device connection contacts 63 'or 63' '.

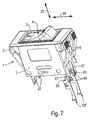

- FIG. 8 shows a further embodiment of the circuit breaker 1 with two push buttons 69, 69 'as a switching element. Components with the same function are given the same reference numerals in FIG. 8 as in FIGS. 1 to 7.

- the two push buttons 69, 69 'for switching the circuit can be moved in the displacement direction 25 and each positively penetrate a guide recess 70, 70'.

- the two guide recesses 70, 70 ' are part of a shaft-like guide attachment 71 molded onto the switch housing.

- the guide attachment 71 is surrounded by a mounting panel 72 which also forms a component of the switch housing 2 and which is penetrated by two circular mounting holes 73 in the direction of displacement 25.

- the mounting holes 73 serve to receive suitable fastening means, for example screws, with the aid of which the circuit breaker 1 is fixed in place at the mounting location.

- the mechanical coupling of the two push buttons 69, 69 'to one another for switching the circuit can in principle take place in the manner known from WO-A-9407255.

- the fixing slide 24, not shown in FIG. 8, is coupled to the push button 69 in such a way that in the switched-off position of the circuit breaker 1 or the push button 69, the fixing slide 24 assumes the position shown in FIG. 5.

- the slide-free end 60 preferably lies in a hood-like receiving opening of the push button 69 and is pressurized by the latter in the direction of the magnetic core 29.

- only a single push button is provided as a switching element and is coupled in a suitable manner to the fixing slide 24.

Landscapes

- Breakers (AREA)

- Tumbler Switches (AREA)

Abstract

Description

- Die Erfindung betrifft einen elektrischen Schalter mit den Merkmalen des Oberbegriffs des Anspruches 1.

- Derartige Schalter sind aus DE-A-4 341 214 und aus DE-A-3 340 250 bekannt. Diese Schalter wirken mit einem magnetischen Kreis zur elektromagnetischen Unterspannungsauslösung zusammen. Sinkt die überwachte Spannung unter einen bestimmten Wert ab, wird der Magnetkreis geöffnet und infolgedessen ein handbetätigbares Schaltorgan in seine Ausschaltstellung überführt. In dieser Ausschaltstellung ist der Stromkreis des elektrischen Schalters unterbrochen. Das Schaltorgan ist mit dem beweglichen Magnetanker des Magnetkreises derart gekoppelt, daß bei in Ausschaltstellung befindlichem Schaltorgan der Magnetkreis automatisch wieder geschlossen ist. Hierdurch ist der Magnetkreis auch ohne Vorhandensein der erforderlichen Mindestspannung wieder geschlossen. Der Elektromagnet muß deshalb nur die bei geschlossenem Magnetkreis für den Magnetanker erforderliche Haltekraft erzeugen. Diese Haltekraft ist wesentlich kleiner als die Anzugskraft zum Schließen des Magnetkreises bei wieder vorhandener Spannung.

- Nachteilig bei den vorbekannten Schaltern ist die konstruktiv aufwendige Kopplung zwischen dem Schaltorgan und dem Magnetanker. Die Schaltbewegung des Schaltorgans von seiner Einschaltstellung in seine Ausschaltstellung wird über aufwendige Schwenkhebelkonstruktionen auf den Magnetanker übertragen. Diese Kopplung verkompliziert die Herstellung der für die Unterspannungsauslösung erforderlichen Bauteile und erhöht die Herstellungskosten. Außerdem ermöglichen die komplizierten Schwenkhebelkonstruktionen nur eine verhältnismäßig geringe Kraftübertragung zwischen dem Schaltorgan und dem Magnetanker. Bereits geringe Verschleißerscheinungen dieser Schwenkhebel können den ordnungsgemäßen Funktionsablauf bei der Unterspannungsauslösung beeinträchtigen. Um dem entgegenzuwirken, könnten zwar einzelne Kopplungsbauteile stärker dimensioniert werden. Dies hat jedoch einen erhöhten Raum bedarf des Schaltergehäuses und/oder eines für den magnetischen Kreis vorgesehenen Gehäuses zur Folge.

- Der Erfindung liegt die Aufgabe zugrunde, einen elektrischen Schalter der eingangs näher genannten Art konstruktions- und sicherheitstechnisch zu verbessern.

- Diese Aufgabe wird durch die Merkmalskombination des Anspruches 1 gelöst. Erfindungsgemäß ist das Schaltorgan mit dem Magnetanker des Magnetkreises durch einen linearbeweglichen Fixierschieber zum Fixieren des Magnetankers am Magnetkern in Ausschaltstellung des Schaltorgans gekoppelt. Die Translationsbewegung des Fixierschiebers ermöglicht einen besonders raumsparenden Aufbau der zwischen Schaltorgan und Magnetanker erforderlichen Kopplung. Dies wirkt sich ebenso raumsparend auf die Dimensionierung des Schaltergehäuses und eines gegebenenfalls vorgesehenen Gehäuses für den Magnetkreis aus. Weiterhin bewirkt der in seiner Verschieberichtung linearbewegliche Fixierschieber, daß die vom Schaltorgan in Ausschaltstellung auf den Fixierschieber ausgeübten Kräfte im wesentlichen in Verschieberichtung wirksam direkt auf den Magnetanker übertragen werden können. Dadurch muß das Schaltorgan nur verhältnismäßig geringe Kräfte aufbringen, um den Magnetanker in seine angezogene Stellung am Magnetkern zu verschieben und dort zu fixieren. Vorzugsweise ist hierbei eine Kontaktfläche des Magnetankers mit einer Polfläche oder mehreren Polflächen des Magnetkerns direkt kontaktiert. Diese Kontaktierung erfolgt üblicherweise gegen den Federdruck einer zwischen Magnetanker und Magnetkern angeordneten und in Abfallrichtung des Magnetankers wirksamen Druckfeder. Die vom Fixierschieber verursachte gute Kraftübertragung vom Schaltorgan auf den Magnetanker begünstigt auch einen konstruktionstechnisch einfachen Aufbau des Schaltorgans und desssen Stabilität während der Betriebsdauer des Schalters. Vorzugsweise ist der Fixierschieber gehäuseseitig verschiebbar gelagert, wodurch Fehlbewegungen und fehlerhafte Kraftübertragungen zwischen Schaltorgan und Magnetanker zuverlässig vermieden werden.

- Die an den Elektromagneten angeschlossene und zu überwachende Spannung ist in einer bevorzugten Ausführungsform die Netzspannung für den Stromkreis des elektrischen Schalters. Grundsätzlich kann der Elektromagnet auch an eine andere Spannung angeschlossen sein. In einer weiteren bevorzugten Ausführungsform ist der Elektromagnet an zwei Phasen eines mehrphasigen Stromsystems angeschlossen. Hierbei wird die Unterspannungs-Einheit vorzugsweise mit einem zweipoligen Schalter kombiniert. Der elektrische Schalter ist in einer bevorzugten Ausführungsform als Überstromschutzschalter ausgebildet und weist hierzu je Phase ein entsprechendes Überstrom-Auslöseglied, insbesondere einen auf ein Schaltschloß des Schutzschalters einwirkenden Bimetallstreifen, auf.

- Die Unterspannungs-Einheit mit dem Magnetkreis kann in das Schaltergehäuse eingebaut sein oder in einem separaten Gehäuse integriert sein, welches durch geeignete Befestigungsmittel mit dem Schaltergehäuse gekoppelt wird.

- Vorzugsweise sind die Spulenanschlüsse des Elektromagneten über einen Gleichrichter mit den an die zu überwachende Spannung angeschlossenen Kontaktanschlüssen der Unterspannungs-Einheit elektrisch leitend verbunden. Durch den mit Gleichstrom betriebenen Elektromagneten wird das lästige Brummen" vermieden. Eine aufwendige Gestaltung und Bearbeitung der Polflächen des Elektromagneten zur Brummredukion ist deshalb überflüssig. In einer weiteren vorteilhaften Ausgestaltung ist in den elektrischen Kreis zwischen den Spulenanschlüssen des Elektromagneten und den an die zu überwachende Spannung angeschlossenen Kontaktanschlüssen ein Vorwiderstand eingesetzt. Dieser Vorwiderstand reduziert die Leistungsaufnahme der Spulenwicklung und ermöglicht eine geringere Verlustleistung des Elektromagneten im Dauerbetrieb.

- Das Schaltorgan ist in einer bevorzugten Ausgestaltung als zweiarmige Schaltwippe ausgebildet, die am Schaltergehäuse schwenkbar gelagert ist. Während der Schwenkung der Schaltwippe in ihre Ausschaltstellung wird deren Schwenkbewegung direkt in eine Translationsbewegung des Fixierschiebers umgewandelt. In einer weiteren Ausführungsform ist das Schaltorgan als ein oder zwei Druckknöpfe ausgebildet, welche zu ihrer Betätigung von dem Benutzer manuell druckbeaufschlagt und dadurch längsverschoben werden. Vorzugsweise verläuft die Längsbewegung des Druckknopfes parallel zur Translationsbewegung des Fixierschiebers, so daß der Druckknopf und der Fixierschieber besonders einfach gekoppelt werden können.

- Die Überführung des Schaltorgans in seine Ausschaltstellung erfolgt bei Freiauslösung durch z.B. Überstrom, Unterspannung und bei Handbetätigung. Ausgehend von der Ausschaltstellung des Schaltorgans (= unterbrochener Stromkreis) ist der Schalter aus Sicherheitsgründen üblicherweise nicht wieder einschaltbar, wenn die von der Unterspannungs-Einheit überwachte Spannung nicht ausreicht, um den Magnetanker in seiner angezogenen Stellung am Magnetkern zu halten. Bei dem Versuch, das Schaltorgan dennoch in seine Einschaltstellung zu überführen, wird der Magnetkreis geöffnet und die automatische Ablauffolge zum erneuten Ausschalten des Schalters und Schließen des Magnetkreises in Gang gesetzt. Diese automatische Ablauffolge bei versuchter Überführung des Schaltorgans in seine Einschaltstellung trägt dazu bei, daß die Sicherheitsanforderungen an den Schalter erfüllt werden.

- Vorzugsweise sind der Fixierschieber und das Schaltorgan derart miteinander verbunden, daß der Fixierschieber vom Schaltorgan in dessen Einschaltstellung entkoppelt ist. In diesem Fall sind der Fixierschieber und der Magnetanker gegenüber dem Schaltorgan frei beweglich. Diese freie Beweglichkeit gewährleistet eine zuverlässige Freiauslösung des Schalters bei Unterspannung. Außerdem unterstützt die Entkopplung des Schaltorgans und des Fixierschiebers die vorgenannte Ablauffolge bei dem Versuch, das Schaltorgan trotz Unterspannung in seine Einschaltstellung zu überführen.

- In einer bevorzugten Ausführungsform weist der Fixierschieber eine quer zu seiner Verschieberichtung verlaufende Anlageschulter auf. Bei Unterspannung, d.h. bei abfallendem Magnetanker, wird der Fixerschieber verschoben und beaufschlagt ein mit dem Schaltorgan verbundenes Schaltschloß. Das Schaltschloß ist zum Öffnen und Schließen eines Schaltkontaktes des Stromkreises zwischen einer Kontaktöffnungsstellung und einer Kontaktschließstellung beweglich und überführt beim Öffnen des Schaltkontaktes das Schaltorgan in seine Ausschaltstellung. Auf diese Weise gewährleistet der Fixierschieber bei Unterspannungsauslösung eine technisch einfache automatische Ablauffolge zum Unterbrechen des Stromkreises und erneutem Schließen des Magnetkreises. Zur Auslösung dieser automatischen Ablauffolge, d.h. der Beaufschlagung des Schaltschlosses, sind außer dem Fixierschieber selbst keine weiteren Bauteile notwendig. Dies unterstützt einen raumsparenden und technisch einfachen Aufbau des elektrischen Schalters und der Unterspannungs-Einheit.

- In einer bevorzugten Ausführungsform ist zwischen dem Fixierschieber und dem Magnetanker ein Federelement angeordnet. Dessen Federkraft kann fertigungsbedingte Abmessungstoleranzen und -abweichungen des Schaltorgans, des Fixierschiebers und des Magnetankes ausgleichen und gewährleistet dadurch die sichere Funktionsweise des Schalters. Aufgrund der Ausgleichswirkung des Federelementes wird außerdem der Ausschußanteil bei der Herstellung der vorgenannten Bauteile geringer, wodurch auch die Herstellungskosten des elektrischen Schalters und der Unterspannungs-Einheit weiter reduziert werden.

- Vorzugsweise ist das Ausgleichs-Federelement als bogenartig gewölbte Federscheibe mit einer dem Magnetanker zugewandten Konkavseite ausgebildet. Vorteilhaft stützt sich das Federelement am Magnetanker, insbesondere an dessen dem Fixierschieber zugewandter Stirnfläche, ab und ist hierdurch ohne zusätzliche Hilfsmittel zwischen dem Fixierschieber und dem Magnetanker fixiert. Darüber hinaus kann die Federscheibe zwischen Fixierschieber und Magnetanker platzsparend integriert werden und gewährleistet eine besonders wirksame Übertragung der Federkraft auf den Fixierschieber in dessen Verschieberichtung.

- In einer vorteilhaften Ausgestaltung ist der Magnetanker mit dem Fixierschieber unverlierbar verbunden. Hierdurch entsteht eine mechanisch besonders stabile antriebsmäßige Kopplung zwischen beiden Bauteilen. Fehlerhafte Funktionsabläufe zum Öffnen und Schließen des Magnetkreises werden deshalb von vornherein vermieden. Die unverlierbare Kopplung ist z.B. durch eine Formschluß- oder eine Stoffschlußverbindung verwirklicht. Die Kopplung kann starr oder beweglich sein.

- In einer bevorzugten Ausführungsform ist der Magnetanker etwa quer zu seiner dem Fixierschieber zugewandten Stirnfläche von einem Ankerschlitz durchsetzt. Dieser Ankerschlitz nimmt einen am Fixierschieber angeordneten Fixierzapfen auf. Vorzugsweise ist der Fixierzapfen einstückiger Bestandteil des Fixierschiebers und unterstützt hierdurch eine mechanisch stabile Kopplung zwischen dem Fixierschieber und dem Magnetanker. Vorzugsweise ist der Fixierzapfen nach Art einer Formschlußverbindung mit dem Magnetanker verbunden und vereinfacht hierdurch die Montage der Bauteile. Der Fixierzapfen durchsetzt vom Fixierschieber her den Magnetanker in Richtung der dem Magnetkern zugewandten Kontaktfläche des Magnetankers. Dort hintergreift der Fixierzapfen in einer vorteilhaften Ausgestaltung den Schlitzrand des Ankerschlitzes. Hierzu ist am Fixierzapfen in einer bevorzugten Ausgestaltung ein Quersteg angeformt, der im Montagezustand des Fixierzapfens den kontaktflächenseitigen Schlitzrand des Ankerschlitzes übersteht. Dabei sind der Fixerzapfen und sein dazugehöriger Quersteg insbesondere T-förmig ausgestaltet. Um den Fixierzapfen besonders stabil am Magnetanker zu koppeln, ist der Ankerschlitz kreuzschlitzförmig mit zwei sich kreuzenden, unterschiedlich langen Längsschlitzen ausgebildet. Die beiden Längsschlitze sind derart dimensioniert, daß der T-förmige Fixierzapfen zunächst in den längeren Längsschlitz eingesetzt und mit dem Quersteg durch diesen Längsschlitz hindurchgeführt wird und danach um 90° gedreht in den kürzeren Längsschlitz einrastet. Auf diese Weise ist der Fixerschieber zusätzlich verdrehsicher am Magnetanker gelagert und dadurch noch besser gegen unerwünschte Lageänderungen geschützt.

- Ist zwischen dem Fixierschieber und dem Magnetanker das vorgenannte Ausgleichs-Federelement angeordnet, so ist der Fixierzapfen in einer zusätzlichen Funktion als Zentrier- und Fixierelement für dieses Federelement wirksam. Ohne weitere Hilfsmittel ist dieses Federelement am Fixierzapfen unverlierbar gelagert. Hierzu ist das Federelement z.B. als Schraubenfeder ausgebildet und umgibt den Fixierzapfen mit geringem Radialabstand. Als Federscheibe ausgebildet ist das Federelement quer zur Scheibenebene von einem Schlitz zur Aufnahme des Fixierzapfens durchsetzt und hierdurch ebenfalls verliersicher gelagert.

- Um den Raumbedarf der Bauteile des Schalters und der Unterspannungsauslösungs-Einheit weiter zu reduzieren und eine einwandfreie Funktionsweise des Fixierschiebers mit geringen Kopplungskräften zu unterstützen, verläuft die Verschieberichtung des Fixierschiebers in einer bevorzugten Ausführungsform parallel zur Abfallrichung des Magnetankers. Vorzugsweise liegt die Verschieberichtung des Fixierschiebers gleichzeitig in der Bewegungsebene des Schaltorgans ein.

- Um die Herstellung des Fixierschiebers zu vereinfachen, ist er in einer bevorzugten Ausführungsform plattenartig ausgestaltet, dessen Plattenebene etwa durch die Verschieberichtung und eine quer dazu verlaufende Querrichtung aufgespannt ist. Diese einfache Formgebung erlaubt eine Herstellung des Fixierschiebers als konstengünstigen Massenartikel. Dieser Fixierschieber ist vorteilhaft als Stanzteil aus einem geeigneten Kunststoff oder Metall herstellbar. Außerdem ermöglicht die Plattenform des Fixierschiebers eine weitere Miniaturisierung des Schalters und/oder der Unterspannungs-Einheit.

- In einer bevorzugten Ausgestaltung weist der die Spule des Elektromagneten tragende Spulenkörper mindestens zwei über die Polfläche des Magnetkerns in Abfallrichtung des Magnetankers hinausstehende und etwa in Abfallrichtung verlaufende Führungsstege auf. Diese Führungsstege sind einander gegenüberliegend angeordnet und flankieren den Magnetanker seitlich als Bewegungsführung. Hierdurch ist gewährleistet, daß der Magnetanker in Abfallrichtung und in Richtung seiner angezogenen Stellung kontrollierte Bewegungen ausführt. Dies trägt dazu bei, daß die miteinander antriebsmäßig gekoppelten Bauteile des elektrischen Schalters und der Unterspannungs-Einheit keine unerwünschten Lageänderungen aufweisen. Außerdem sind diese Führungsstege mittelbar als Bewegungsführung für den mit dem Magnetanker gekoppelten Fixierschieber wirksam. Hierdurch entsteht auch eine einfache Bewegungsführung des Fixierschiebers für den Fall, daß dessen Verschieberichtung und die Bewegungsrichtung des Magnetankers parallel verlaufen. Insbesondere sind die Führungsstege einstückiger Bestandteil des Spulenkörpers, der aus einem geeigneten Kunststoff gespritzt oder gegossen ist.

- Um die Abfallbewegung des Magnetankers und die Linearbewegung des Fixierschiebers in Verschieberichtung auf ein sinnvolles Maß zu begrenzen, sind an den einander zugewandten Innenseiten der Führungsstege jeweils eine Anschlagnase angeordnet. Diese Anschlagnasen verlaufen quer zur Abfallrichtung des Magnetankers und sind aufeinander zu gerichtet. Vorzugsweise sind diese Anschlagnasen einstückiger Bestandteil der Führungsstege und dadurch fertigungstechnisch einfach herstellbar.

- In einer vorteilhaften Ausgestaltung weist der Elektromagnet des Magnetkreises einen hufeisenartigen oder U-förmigen Magnetkern auf. Die Freienden der beiden U-Schenkel des Magnetkerns weisen jeweils eine Polfläche auf, welche bei geschlossenem Magnetkreis mit der Kontaktfläche des Magnetankers kontaktiert sind.

- Üblicherweise ist der die Spule des Elektromagneten tragende Spulenkörper im Sinne einer einfachen Montage des Elektromagneten mehrteilig aufgebaut, um den Magnetkern aufnehmen zu können. Hierbei ist es vorteilhaft, den Spulenkörper zweiteilig auszubilden mit der Teilungsebene als Symmetrieebene. In diesem Fall ist für den Zusammenbau des Spulenkörpers die Fertigung eines einzigen Bauteiles notwendig. Dies berücksichtigt eine fertigungsgerechte und kostengünstige Herstellung des Elektromagneten.

- Durch entsprechende Aussparungen, Nuten und Formgebung des Spulenkörpers wird der Magnetkern am Spulenkörper fixiert. Dabei liegt die U-Ebene des hufeisenartigen Magnetkerns in einer vorteilhaften Ausgestaltung etwa in der Teilungsebene des Spulenkörpers ein. Hierdurch wird der Magnetkern ohne zusätzliche Fixiermittel zwischen den beiden als Klemmbacken wirksamen Teilkörpern des Spulenkörpers klemmfixiert. In einer bevorzugten Ausführungsform werden die beiden Teilkörper z.B. durch gegenseitige Verrastung, Verriegelung o.dgl. unverlierbar miteinander verbunden. Diese Verbindung erleichtert die weitere Montage des Elektromagneten und des Magnetkerns als kompakte Einheit.

- Vorzugsweise ist für die Unterspannungs-Einheit ein separates Gerätegehäuse vorgesehen. Der Spulenkörper des Elektromagneten wird in dieses Gerätegehäuse eingesetzt und dort zweckmäßig lösbar fixiert. Um die Herstellung des Gerätegehäuses zu vereinfachen, trägt der Spulenkörper mehrere Federhaken, welche im Montagezustand über eine Einsetzöffnung des Gerätegehäuses hinausragen und mit entsprechenden Rastaussparungen des Schutzschaltergehäuses korrespondieren. Am Gerätegehäuse müssen deshalb keine weiteren Befestigungsmittel zur Montage am Schaltergehäuse berücksichtigt werden. Das Gerätegehäuse kann deshalb besonders kostensparend z.B. als quaderförmiger Aufnahmeschacht o.dgl. hergestellt werden. Die Berücksichtigung der Federhaken am Spulenkörper hingegen fällt kostenmäßig nicht so sehr ins Gewicht, da am Spulenkörper ohnehin die Formgestaltung des Magnetkerns und gegebenenfalls die Führungsstege für den Magnetanker berücksichtigt werden müssen.

- In Montagestellung des Spulenkörpers und der weiteren Bauteile innerhalb des Gerätegehäuses wird letzteres selbstverständlich nach außen aus Sicherheitsgründen abgedichtet. Hierzu wird vorzugsweise das Schaltergehäuse in einer zusätzlichen Funktion zur Abdichtung verwendet. Hierbei sind die mit den Federhaken zusammenwirkenden Rastaussparungen derart angeordnet, daß eine Außenfläche des Schaltergehäuses bei verrasteten Federhaken die Einsetzöffnung des Gerätegehäuses automatisch abdeckt. Auf separate Dichtungsmittel zur Abdichtung der Unterspannungs-Einheit im Montagezustand kann deshalb kostensparend verzichtet werden.

- Der Erfindungsgegenstand wird anhand der in den Figuren dargestellten Ausführungsbeispiele näher erläutert. Es zeigen:

- Fig. 1

- eine perspektivische Darstellung eines Überstromschutzschalters mit einem daran befestigten Unterspannungsgerät,

- Fig. 2

- eine Explosionsdarstellung wesentlicher Bauteile des Unterspannungsgeräts gemäß Fig. 1,

- Fig. 3

- eine teilweise geschnittene Seitenansicht wesentlicher Bauteile des Überstromschutzschalters und des Unterspannungsgerätes gemäß Fig. 1, mit geschlossenem Magnetkreis und einem Schaltorgan in Einschaltstellung,

- Fig. 4

- die Seitenansicht gemäß Fig. 3 bei geöffnetem Magnetkreis und noch in Einschaltstellung befindlichem Schaltorgan,

- Fig. 5

- die Seitenansicht gemäß Fig. 3 mit dem Schaltorgan in Ausschaltstellung und mit erneut geschlossenem Magnetkreis,

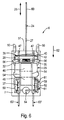

- Fig. 6

- eine Seitenansicht des Unterspannungsgerätes gemäß Pfeilrichtung VI in Fig. 5,

- Fig. 7

- die perspektivische Darstellung des Überstromschutzschalters gemäß Fig. 1 mit einer weiteren Ausführungsform von Gerätekontaktanschlüssen des Unterspannungsgerätes zum elektrischen Anschluß an eine Spannung,

- Fig.8

- eine perspektivische Darstellung eines zwei Druckknöpfe als Schaltorgan enthaltenden Überstromschutzschalters mit einem daran befestigten Unterspannungsgerät.

- Der elektrische Schalter ist als zweipoliger Überstromschutzschalter 1 - nachfolgend kurz: "Schutzschalter 1" - ausgebildet. Sein aus isolierendem Kunststoff bestehendes Schaltergehäuse 2 weist eine rechteckige Gehäuseöffnung 3 auf, welche von einem Schaltorgan in Form einer zweiarmigen Schaltwippe 4 duchsetzt ist. In Fig. 1 befindet sich die Schaltwippe 4 in ihrer Einschaltstellung, in der die Stromkreise der beiden Phasen des Schutzschalters 1 geschlossen sind. Die Schaltwippe 4 ist zwischen ihrer Einschaltstellung und einer die Stromkreise unterbrechenden Ausschaltstellung schwenkbeweglich. An den beiden Schmalseiten des Schaltergehäuses 2 sind jeweils zwei federnde Gehäusehaken 5, von denen in Fig. 1 lediglich drei Gehäusehaken 5 sichtbar sind, angeformt. Sie dienen der Befestigung des Schutzschalters 1 in einer hier nicht dargestellten Frontplatte.

- Die Schaltwippe 4 wirkt mit einem Schaltschloß bzw. einer Schaltmechanik zum Öffnen und Schließen von Schaltkontakten der Stromkreise und mit einem magnetischen Kreis zur elektromagnetischen Unterspannungsauslösung zusammen. Der magnetische Kreis ist Bestandteil eines Unterspannungsgerätes 6, dessen Gerätegehäuse 7 in Montagestellung am Schaltergehäuse 2 befestigt ist.

- Die grundsätzliche Konstruktion und Funktionsweise des Schutzschalters 1 ist in DE-C-2 928 277 beschrieben. Die Schaltwippe 4 ist an einer gehäusefesten Schwenkachse 8 schwenkbar gelagert (Fig. 3). An einem der Schaltmechanik zugewandten Wirkende 9 der Schaltwippe 4 ist ein Kopplungsnocken 10 befestigt, welcher quer zur Schwenkebene der Schaltwippe 4 verlaufend eine Nockenbahn 11 eines Verklinkungshebels 12 durchsetzt (Fig. 3). Der Verklinkungshebel 12 stützt sich mit einer an seinem einen Freiende angeordneten Stütznase 13 an einem in Zeichenebene etwa vertikal verlaufenden Hebelarm 14 eines zweiarmigen Auslösehebels 15 ab. Der Auslösehebel 15 ist mittels einer Achsaufnahme 16 an einer parallel zur Schwenkachse 8 verlaufenden Gehäuseachse schwenkgelagert. Der bezüglich des Verklinkungsarmes 14 etwa rechtwinklig angeordnete zweite Hebelarm des Auslösehebels, nämlich ein Auslösearm 17, wird bei Überstrom von einem hier nicht dargestellten Bimetall beaufschlagt, wodurch der Auslösehebel 15 entgegen dem Uhrzeigersinn geschwenkt wird. Hierdurch wird der Verklinkungshebel 12 vom Auslösehebel 15 entklinkt und überführt hierdurch die Schaltwippe 4 in ihre Ausschaltstellung (dies erfolgt prinzipiell in der anhand von Fig. 4 und Fig. 5 dargestellten Ablauffolge). Der entklinkte Verklinkungshebel 12 beendet den Druck auf eine Kontaktfeder 18, welche entgegen dem Uhrzeigersinn schwenkt und hierdurch einen an ihrem Freiende befestigten Schaltkontakt 19 von einem im Schaltergehäuse 2 fixierten Festkontakt 20 (Fig. 4, Fig. 5) trennt. Hierdurch ist der Stromkreis des in Zeichenebene von Fig. 3 - Fig. 5 dargestellten Poles des Schutzschalters 1 unterbrochen. Die Schaltschlösser beider Pole des Schutzschalters 1 sind derart miteinander verbunden oder durch ein einziges Schaltschloß ersetzt, daß die Stromkreise beider Pole immer gleichzeitig geschlossen oder unterbrochen sind. Mit ihrem dem Schaltkontakt 19 abgewandten Befestigungsende 21 ist die Kontaktfeder 18 an einer Kontaktzunge 22 angeschweißt. Diese Kontaktzunge 22 ist im Schaltergehäuse 2 ortsfest fixiert und ragt über eine Bodenseite 23 des Schaltergehäuses 2 hinaus, um in bekannter Weise an den dazugehörigen Stromkreis angeschlossen zu werden.

- Die Schaltwippe 4 und das Schaltschloß des Schutzschalters 1 sind mit dem Magnetkreis des Unterspannungsgerätes 6 über einen in Fig. 2 besonders anschaulich dargestellten Fixierschieber 24 miteinander gekoppelt. Das Funktionsprinzip der Kopplung wird im einzelnen später beschrieben. Der Fixierschieber 24 ist im Montagezustand innerhalb des Schaltergehäuses 2 und des Gerätegehäuses 7 linearbeweglich bzw. verschiebbar. Die Verschieberichtung 25 verläuft in Richtung seiner Längserstreckung. Der Fixierschieber 24 ist ein plattenartiges Bauteil, dessen Plattenebene durch die Verschieberichtung 25 und eine dazu quer verlaufende Querrichtung 26 aufgespannt ist. Der Fixierschieber 24 weist eine in Querrichtung 26 verlaufende Anlageschulter 27 auf, welche bei sich öffnendem Magnetkreis den Auslösearm 17 des Auslösehebels 15 entgegen dem Uhrzeigersinn beaufschlagt und dadurch das Schaltschloss in seine Kontaktöffnungsstellung überführt (Fig. 4). In dieser Kontaktöffnungsstellung des Schaltschlosses ist der Stromkreis unterbrochen.

- Der Magnetkreis enthält einen plattenförmigen Magnetanker 28 und einen hufeisenartigen, d.h. einen U-förmigen Magnetkern 29. Die beiden U-Schenkel des Magnetkerns 29 sind durch ein Verbindungsjoch 30 miteinander verbunden und weisen an ihren Freienden jeweils eine Polfläche 31 auf. Die Polflächen 31 sind bei geschlossenem Magnetkreis unmittelbar mit einer ihnen zugewandten Kontaktfläche 32 des Magnetankers 28 kontaktiert. Die Kontaktfläche 32 und eine dazu gegenüberliegende, dem Fixierschieber 24 zugewandte Stirnfläche 33 des Magnetankers 28 sind im Montagezustand rechtwinklig zur Verschieberichtung 25 des Fixierschiebers 24 angeordnet. Bei geschlossenem Magnetkreis wird die Kontaktfläche 32 gegen den Federdruck einer Schraubenfeder 34 an den Polflächen 31 gehalten. Die mittig zwischen beiden U-Schenkeln des Magnetkerns 29 angeordnete Schraubenfeder 34 umgibt mit ihrem einen axialen Federende formschlüssig einen Zentrierdorn 35 und beaufschlagt mit ihrem anderen axialen Federende die Kontaktfläche 32. Der Zentrierdorn 35 ist an der dem Magnetanker 28 zugewandten Oberfläche eines etwa quer zur Verschieberichtung 25 angeordneten Stützlagers 36 angeformt. Das Stützlager 36 stützt sich im Montagezustand an einem später noch zu erläuternden Spulenkörper 37 ab. Um das Stützlager 36 besonders raumsparend zu integrieren, weist es zwei gegenüberliegene Lagernuten 38 auf, welche im Montagezustand jeweils einen U-Schenkel des Magnetkerns 29 formschlüssig umgreifen.

- Zwischen dem Fixierschieber 24 und dem Magnetanker 28 ist ein Federelement in Form einer bogenartig gewölbten Federscheibe 39 angeordnet. Die Federscheibe 39 tangiert mit ihrer Konvexseite eine in Querrichtung 26 verlaufende Stützkante 40 des Fixierschiebers 24. Im Montagezustand stützt sich die Federscheibe 39 mit ihren beiden in Querrichtung 26 verlaufenden Scheibenkanten 41 an der Stirnfläche 33 des Magnetankers 28 ab. Die in Richtung der Stützkante 40 vorgespannte Federscheibe 39 schafft in Verschieberichtung 25 einen Ausgleich für fertigungsbedingte Abmessungsunterschiede des Fixierschiebers 24 und des Magnetankers 28.

- Der Magnetanker 28 ist durch einen über die Stützkante 40 in Verschieberichtung 25 hinausragenden Fixierzapfen 42 mit dem Fixierschieber 24 unverlierbar verbunden. Der im Querschnitt T-förmige Fixierzapfen 42 weist an seinem dem Magnetanker 28 zugewandten Freiende einen in Querrichtung 26 verlaufenden Quersteg 43 auf. Im Montagezustand des Fixierschiebers 24 durchsetzt der Fixierzapfen 42 in Verschieberichtung 25 einen zentralen Scheibenlängsschlitz 44 der Federscheibe 39 und einen kreuzschlitzförmigen Ankerschlitz 45 des Magnetankers 28. Der Ankerschlitz 45 ist durch einen ersten Längsschlitz und einen ihn kreuzenden, kürzeren Längsschlitz gebildet. Zur Montage wird der Quersteg 43 durch den längeren Längsschlitz des Ankerschlitzes 45 hindurchgeführt. Ragt der Quersteg 43 über die Kontaktfläche 32 hinaus, wird der Fixierschieber 24 um 90° gedreht, so daß der Fixierzapfen 42 in den kürzeren Längsschlitz des Ankerschlitzes 45 einrastet. Der Quersteg 43 hintergreift den Schlitzrand des Ankerschlitzes 45 und wird durch die gegen die Stützkante 40 drückende Federscheibe 39 gegen die Kontaktfläche 32 gepreßt. Mit Hilfe des Fixierzapfens 42 sind der Fixierschieber 24, die Federscheibe 39 und der Magnetanker 28 mechanisch stabil verbunden.

- Die Verschieberichtung 25 des Fixierschiebers 24 verläuft parallel zur Bewegungsrichtung (= Abfallrichtung) des Magnetankers 28 und liegt gleichzeitig in der Bewegungsebene der Schaltwippe 4 ein (Fig. 3 - Fig. 6).

- Der in Fig. 2 zweiteilig dargestellte Spulenkörper 37 trägt eine in Fig. 4 - Fig. 6 schematisch dargestellte Spule 46. Die beiden Teilkörper 37' des Spulenkörpes 37 tragen jeweils zwei etwa in Bewegungsrichtung des Magnetankers 28 verlaufende Führungsstege 47. Die Führungsstege 47 sind einstückig an dem Spulenkörper 37 angeformt und ragen im Montagezustand des Magnetkreises über die Polflächen 31 in Abfallrichtung des Magnetankers 28 hinaus. Ein Führungssteg 47 des Teilkörpers 37' fluchtet in Querrichtung 26 mit einem Führungssteg 47 des zweiten Teilkörpers 37'. Diese beiden fluchtenden Führungsstege 47 flankieren den Magnetanker 28 beidseitig und erzwingen dadurch eine Linearbewegung des Magnetankers 28 in Verschieberichtung 25. Um die Bewegungsführung zu verbessern, ist mit Parallelabstand ein zweites Paar zweier Führungsstege 47 am Spulenkörper 37 angeformt. Die dem Fixierschieber 24 zugewandten Freienden der Führungsstege 47 weisen eine Anschlagnase 48 zur Begrenzung des Verfahrweges des abfallenden Magnetankers 28 auf. Zu diesem Zweck sind die Anschlagnasen 48 der beiden in Querrichtung 26 miteinander fluchtenden Führungsstege 47 aufeinander zu gerichtet und beaufschlagen die Stirnfläche 33 des abfallenden Magnetankers 28 (Fig. 4).

- Die Teilungsebene des Spulenkörpers 37 ist gleichzeitig dessen Symmetrieebene, da die beiden Teilkörper 37' und 37' identisch ausgebildet sind. Hierbei liegt die U-Ebene des Magnetkerns 29 etwa in der Teilungsebene des Spulenkörpers 37 ein. Der Teilkörper 37' weist eine mit seiner Öffnung dem Magnetkern 29 zugewandte Aufnahmenut 49 auf. Diese Aufnahmenut 49 ist in Verschieberichtung 25 durch mehrere Nutstege 50 begrenzt. Bei der Montage des Elektromagneten werden die beiden Teilkörper 37' in Querrichtung 26 aufeinander zu gerichtet und nehmen mit ihren Aufnahmenuten 49 das Verbindungsjoch 30 des Magnetkerns 29 etwa formschlüssig zwischen sich auf. Hierdurch ist der Magnetkern 29 am Spulenkörper 37 mechanisch stabil fixiert.

- An jedem Teilkörper 37' sind außerdem zwei quer zur Bewegungsebene des Fixierschiebers 24 voneinander beabstandete Federhaken 50 angeformt. Im Montagezustand des Spulenkörpers 37 fluchtet jeweils ein Federhaken 50 des ersten Teilkörpers 37' in Querrichtung 26 mit einem Federhaken 50 des zweiten Teilkörpers 37'. Der zusammengebaute Spulenkörper 37 wird durch eine Einsetzöffnung 51 hindurch entlang einer Einsetzrichtung 52 in das quaderförmige Gerätegehäuse 7 eingesetzt und mit dem Gerätegehäuse 7 verrastet. Zu diesem Zweck weisen die Innenseiten der beiden quer zur Bewegungsebene des Fixierschiebers 24 verlaufenden Seitenwände des Gerätegehäuses 7 jeweils zwei Montagenuten 53 auf, von denen in Fig. 2 aufgrund der Perspektivdarstellung lediglich die beiden Montagenuten 53 der einen Seitenwand sichtbar sind. Die beiden Montagenuten 53 jeder Seitenwand verlaufen mit Parallelabstand in Einsetzrichtung 52. Sie korrespondieren mit entsprechenden Montagestegen 54 der Teilkörper 37'. Die Ebene dieser Führungsstege 54 ist durch die Einsetzrichtung 52 und die Querrichtung 26 aufgespannt. Sie ermöglichen eine einfache Montage und exakte Positionierung des Elektromagneten im Gerätegehäuse 7. Zur ortsfesten Postionierung des Spulenkörpers 37 im Gerätegehäuse 7 sind die beiden parallel zur Bewegungsebene des Fixierschiebers 24 verlaufenden Seitenwände des Gerätegehäuses 7 von jeweils zwei Rastlöchern 55 durchsetzt. Diese Rastlöcher 55 korrespondieren mit entsprechend ausgebildeten und an den Teilkörpern 37' angeformten Rastnasen 56 (Fig. 2).

- Im Montagezustand des Spulenkörpers 37 ragen die Federhaken 50 über die Einsetzöffnung 51 des Gerätegehäuses 7 hinaus. Zur montagetechnisch einfachen Verrastung des Unterspannungsgerätes 6 am Schutzschalter 1 hintergreifen die Federhaken 50 entsprechende Raststege 57 im Bereich der Schalterbodenseite 23 (Fig. 3 - Fig. 5). In Raststellung der Federhaken 50 ist die Einsetzöffnung 51 des Gerätegehäuses 7 von einer im Bereich der Schalterbodenseite 23 angeordneten Deckwand 58 des Schaltergehäuses 2 automatisch nach außen abgedichtet. Der mit dem Magnetanker 28 verbundene Fixierschieber 24 ragt über die Einsetzöffnung 51 des Gerätegehäuses 7 hinaus. Bei der Montage des Gerätegehäuses 7 am Schutzschalter 1 durchsetzt der Fixierschieber 24 in Verschieberichtung 25 eine Wandöffnung der Deckwand 58 und taucht in das Schaltergehäuse 2 ein. Hierbei taucht der Fixierschieber 24 mit einem stangenartig ausgebildeten, in Verschieberichtung 25 über die Anlageschulter 27 hinausstehenden Schieberfreiende 60 in die Schaltwippe ein (Fig. 3 - Fig. 5).

- Die Spulenanschlüsse 61 der Spule 46 sind über einen Brückengleichrichter 62 mit zwei an die zu überwachende Spannung angeschlossenen Geräteanschlußkontakten 63' bzw. 63'' des Unterspannungsgerätes 6 elektrisch leitend verbunden (Fig. 1, Fig. 7). Außerdem ist in den elektrischen Kreis zwischen dem Brückengleichrichter 62 und den Geräteanschlußkontakten 63' bzw. 63'' ein Vorwiderstand 64 eingesetzt. Der Brückengleichrichter 62 ist im Montagezustand zwischen einem am Teilkörper 37' angeformten, federelastischen Klemmausleger 59 und dem Teilkörper 37' unverlierbar klemmfixiert.

- Für die Geräteanschlußkontakte sind zwei Ausführungsformen vorgesehen. In einer ersten Ausführungsform ragen zwei Geräteanschlußkontakte 63' in Einsetzrichtung 52 über das Gerätegehäuse 7 hinaus (Fig. 1,2,3,5,6) und sind mit der zu überwachenden Spannung - hier nicht dargestellt - direkt elektrisch verbunden. In einer zweiten Ausführungsform sind zwei Geräteanschlußkontakte 63'' vollständig innerhalb des Gerätegehäuses 7 angeordnet (Fig. 4, Fig. 7). Bei dieser Ausführungsform ist das Unterspannungsgerät 6 direkt mit Anschlüssen des Schutzschalters 1 elektrisch verbunden. Hierzu sind die dem Schutzschalter 1 zugewandten Freienden der Geräteanschlußkontakte 63'' als flache Kontaktzungen 65 ausgebildet. Diese Kontaktzungen 65 korrespondieren mit in Verschieberichtung 25 verlaufenden Kontaktschlitzen 66 zweier Schalteranschlußkontakte 67. An die beiden Schalteranschlußkontakte 67 wird durch hier nicht näher dargestellte Hilfsmittel die Netzzuleitung angeschlossen, insbesondere angeschraubt. Die beiden Kontaktschlitze 66 sind derart dimensioniert, daß bei der Befestigung des Unterspannungsgerätes 6 am Schutzschalter 1 die Kontaktzungen 65 in die Kontaktschlitze 66 eingreifen und von diesen mit dem nötigen elektrischen Kontaktdruck klemmfixiert werden.

- Das Funktionsprinzip des mit dem Unterspannungsgerät 6 kombinierten Schutzschalters 1 wird nachfolgend erläutert: Bei Überstrom wird das Schaltschloß bzw. die Schaltmechanik des Schutzschalters 1 in eine den Stromkreis unterbrechende Kontaktöffnungsstellung und die Schaltwippe 4 in ihre Ausschaltstellung überführt (Fig. 5). Die in ihre Ausschaltstellung überführte Schaltwippe 4 beaufschlagt mit ihrer dem Benutzer zugewandten Betätigungsseite 68 das Schieberfreiende 60 in Verschieberichtung 25. Hierdurch wird der Magnetanker 28 am Magnetkern 29 gehalten (= geschlossener Magnetkreis), unabhängig davon, wie groß die an den Geräteanschlußkontakten 63' bzw. 63'' angelegte Spannung ist (Fig. 5).

- In Einschaltstellung der Schaltwippe 4 ist das Schieberfreiende 60 von der Schaltwippe 4 entkoppelt und gegenüber der Schaltwippe 4 frei beweglich (Fig. 3). In diesem Fall ist die Positionierung des Fixierschiebers 24 ausschließlich von der Stellung des Magnetankers 28 abhängig. Dieser wird ausschließlich durch die an den Geräteanschlußkontakten 63' bzw. 63'' anliegende Spannung am Magnetkern 29 gehalten (= geschlossener Magnetkreis gemäß Fig. 3). Sinkt die Spannung unter einen bestimmten Wert ab, reicht die Haltekraft des Elektromagneten nicht aus, um den Magnetanker 28 in seiner angezogenen Stellung zu halten. Der Magnetanker 28 wird deshalb durch den Federdruck der Schraubenfeder 34 in Abfallrichtung, d.h. in Richtung der Schaltwippe 4 gedrückt. Der mit dem Magnetanker 28 gekoppelte Fixierschieber 24 wird in Verschieberichtung 25 zur Betätigungsseite 68 der Schaltwippe 4 hin verschoben (Fig. 4). Hierbei beaufschlagt die Anlageschulter 27 des Fixierschiebers 24 den Auslösehebel 15 entgegen dem Uhrzeigersinn, wodurch das Schaltschloß - wie bereits beschrieben - in die Kontaktöffnungsstellung überführt wird. Die hierbei mit Hilfe einer hier nicht dargestellten Drehfeder in ihre Ausschaltstellung schwenkende Schaltwippe 4 beaufschlagt mit ihrer Betätigungsseite 68 automatisch den Fixierschieber 24 und verschiebt ihn in Verschieberichtung 25 hin zum Magnetkern 29 (Fig. 5). Der Magnetkreis wird deshalb in Ausschaltstellung der Schaltwippe 4 immer automatisch geschlossen, auch wenn die zum Halten des Magnetankers 28 am Magnetkern 29 erforderliche Spannung an den Geräteanschlußkontakten 63 bzw. 63'' noch nicht erneut anliegt.

- Liegt die erforderliche Spannung wieder an, dann ist der Magnetkreis beim erneuten Einschalten des Schutzschalters 1 (= Überführung der Schaltwippe 4 in ihre Einschaltstellung) bereits geschlossen. Der Elektromagnet muß deshalb nur die erforderliche Haltekraft für den Magnetanker 28 erzeugen. Liegt die erforderliche Spannung hingegen noch nicht wieder an, so wird der Magnetkreis bei dem Versuch, die Schaltwippe 4 in ihre Einschaltstellung zu überführen, automatisch geöffnet. Hierdurch beaufschlagt die Anlageschulter 27 den Auslösehebel 17, so daß das Schaltschloß in seine Kontaktöffnungsstellung gezwungen wird. Die Schaltwippe 4 kann deshalb nicht in ihre Einschaltstellung überführt und der Schutzschalter 1 nicht eingeschaltet werden, solange die erforderliche Spannung an den Geräteanschlußkontakten 63' bzw. 63'' nicht wieder anliegt.

- In Fig. 8 ist eine weitere Ausführungsform des Schutzschalters 1 mit zwei Druckknöpfen 69, 69' als Schaltorgan dargestellt. Funktionsgleiche Bauteile sind in Fig.8 mit den gleichen Bezugszeichen wie in Fig.1 bis Fig.7 versehen. Die beiden Druckknöpfe 69, 69' zum Schalten des Stromkreises sind in Verschieberichtung 25 verschiebbar und durchsetzen formschlüssig jeweils eine Führungsaussparung 70, 70'. Die beiden Führungsaussparungen 70, 70' sind Bestandteil eines am Schaltergehäuse angeformten schachtartigen Führungsaufsatzes 71. Der Führungsaufsatz 71 ist von einer ebenfalls einen Bestandteil des Schaltergehäuses 2 bildenden Montageblende 72 umgeben, welche in Verschieberichtung 25 von zwei kreisrunden Montagelöchern 73 durchsetzt ist. Die Montagelöcher 73 dienen der Aufnahme von geeigneten Befestigungsmitteln, z.B. Schrauben, mit deren Hilfe der Schutzschalter 1 am Montageort ortsfest fixiert wird.

- Die mechanische Kopplung der beiden Druckknöpfe 69,69' miteinander zum Schalten des Stromkreises kann prinzipiell in der aus WO-A-9407255 bekannten Weise erfolgen. Der in Fig. 8 nicht dargestellte Fixierschieber 24 ist mit dem Druckknopf 69 derart gekoppelt, daß in Ausschaltstellung des Schutzschalters 1 bzw. des Druckknopfes 69 der Fixierschieber 24 die aus Fig. 5 ersichtliche Stellung einnimmt. Hierbei liegt das Schieberfreiende 60 vorzugsweise in einer haubenartigen Aufnahmeöffnung des Druckknopfes 69 ein und wird von diesem in Richtung des Magnetkerns 29 druckbeaufschlagt. In einer weiteren, hier nicht dargestellten Ausführungsform ist lediglich ein einziger Druckknopf als Schaltorgan vorgesehen und in geeigneter Weise mit dem Fixierschieber 24 gekoppelt.

-

- 1

- Überstromschutzschalter

- 2

- Schaltergehäuse

- 3

- Gehäuseöffnung

- 4

- Schaltwippe

- 5

- Gehäusehaken

- 6

- Unterspannungsgerät

- 7

- Gerätegehäuse

- 8

- Schwenkachse

- 9

- Wirkende

- 10

- Kopplungsnocken

- 11

- Nockenbahn

- 12

- Verklinkungshebel

- 13

- Stütznase

- 14

- Verklinkungsarm

- 15

- Auslösehebel

- 16

- Achsaufnahme

- 17

- Auslösearm

- 18

- Kontaktfeder

- 19

- Schaltkontakt

- 20

- Festkontakt

- 21

- Befestigungsende

- 22

- Kontaktzunge

- 23

- Schalterbodenseite

- 24

- Fixierschieber

- 25

- Verschieberichtung

- 26

- Querrichtung

- 27

- Anlageschulter

- 28

- Magnetanker

- 29

- Magnetkern

- 30

- Verbindungsjoch

- 31

- Polfläche

- 32

- Kontaktfläche

- 33

- Stirnfläche

- 34

- Schraubenfeder

- 35

- Zentrierdorn

- 36

- Stützlager

- 37

- Spulenkörper

- 37'

- Teilkörper

- 38

- Lagernut

- 39

- Federscheibe

- 40

- Stützkante

- 41

- Scheibenkante

- 42

- Fixierzapfen

- 43

- Quersteg

- 44

- Scheibenlängsschlitz

- 45

- Ankerschlitz

- 46

- Spule

- 47

- Führungssteg

- 48

- Anschlagnase

- 49

- Aufnahmenut

- 50

- Federhaken

- 51

- Einsetzöffnung

- 52

- Einsetzrichtung

- 53

- Montagenut

- 54

- Montagesteg

- 55

- Rastloch

- 56

- Rastnase

- 57

- Raststeg

- 58

- Deckwand

- 59

- Klemmausleger

- 60

- Schieberfreiende

- 61

- Spulenanschluß

- 62

- Brückengleichrichter

- 63',63''

- Geräteanschlußkontakt

- 64

- Vorwiderstand

- 65

- Kontaktzunge

- 66

- Kontaktschlitz

- 67

- Schalteranschlußkontakt

- 68

- Betätigungsseite

- 69,69'

- Druckknopf

- 70,70'

- Führungsaussparung

- 71

- Führungsaufsatz

- 72

- Montageblende

- 73

- Montageloch

Claims (16)

- Elektrischer Schalter (1) mit einem zwischen Einschalt- und Ausschaltstellung beweglichen Schaltorgan (4,69) zum Schalten eines Stromkreises und mit einem magnetischen Kreis (28,29) zur elektromagnetischen Unterspannungsauslösung, wobei bei Unterspannung der sich öffnende Magnetkreis (28,29) das Schaltorgan (4,69) in seine Ausschaltstellung überführt und wobei das in seine Ausschaltstellung überführte Schaltorgan (4,69) den Magnetkreis (28,29) wieder schließt,

gekennzeichnet durch

einen das Schaltorgan (4,69) mit dem Magnetanker (28) koppelnden linearbeweglichen Fixierschieber (24) zum Fixieren des Magnetankers (28) am Magnetkern (29) in Ausschaltstellung des Schaltorgans (4,69). - Schalter nach Anspruch 1,

dadurch gekennzeichnet,

daß der Fixierschieber (24) von dem in Einschaltstellung befindlichen Schaltorgan (4,69) entkoppelt ist. - Schalter nach Anspruch 1 oder 2,

dadurch gekennzeichnet,