EP0735166A2 - Hochbelastbare Kern/Mantel-Monofilamente für technische Anwendungen - Google Patents

Hochbelastbare Kern/Mantel-Monofilamente für technische Anwendungen Download PDFInfo

- Publication number

- EP0735166A2 EP0735166A2 EP96104134A EP96104134A EP0735166A2 EP 0735166 A2 EP0735166 A2 EP 0735166A2 EP 96104134 A EP96104134 A EP 96104134A EP 96104134 A EP96104134 A EP 96104134A EP 0735166 A2 EP0735166 A2 EP 0735166A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- polyester

- core

- assemblies

- monofilaments

- sheath

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 229920000728 polyester Polymers 0.000 claims abstract description 198

- 230000000712 assembly Effects 0.000 claims abstract description 101

- 238000000429 assembly Methods 0.000 claims abstract description 101

- -1 aromatic dicarboxylic acids Chemical class 0.000 claims abstract description 78

- 239000000203 mixture Substances 0.000 claims abstract description 70

- 150000002009 diols Chemical class 0.000 claims abstract description 34

- 238000004519 manufacturing process Methods 0.000 claims abstract description 34

- 239000004744 fabric Substances 0.000 claims abstract description 32

- 125000003118 aryl group Chemical group 0.000 claims abstract description 22

- 229920001169 thermoplastic Polymers 0.000 claims abstract description 22

- 239000004416 thermosoftening plastic Substances 0.000 claims abstract description 22

- 229920001634 Copolyester Polymers 0.000 claims abstract description 18

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims abstract description 18

- 238000002844 melting Methods 0.000 claims abstract description 17

- 230000008018 melting Effects 0.000 claims abstract description 17

- 229920002635 polyurethane Polymers 0.000 claims abstract description 15

- 239000004814 polyurethane Substances 0.000 claims abstract description 15

- 239000000126 substance Substances 0.000 claims abstract description 14

- 239000000654 additive Substances 0.000 claims abstract description 12

- 238000000034 method Methods 0.000 claims abstract description 12

- 239000004753 textile Substances 0.000 claims abstract description 5

- 125000004432 carbon atom Chemical group C* 0.000 claims description 74

- 238000009987 spinning Methods 0.000 claims description 28

- 238000007650 screen-printing Methods 0.000 claims description 18

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 claims description 11

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 claims description 11

- 239000000975 dye Substances 0.000 claims description 11

- 230000007062 hydrolysis Effects 0.000 claims description 11

- 238000006460 hydrolysis reaction Methods 0.000 claims description 11

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 claims description 10

- 239000005977 Ethylene Substances 0.000 claims description 10

- JXTHNDFMNIQAHM-UHFFFAOYSA-N dichloroacetic acid Chemical compound OC(=O)C(Cl)Cl JXTHNDFMNIQAHM-UHFFFAOYSA-N 0.000 claims description 10

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 claims description 9

- 125000004122 cyclic group Chemical group 0.000 claims description 9

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 9

- 125000001140 1,4-phenylene group Chemical group [H]C1=C([H])C([*:2])=C([H])C([H])=C1[*:1] 0.000 claims description 8

- 150000001924 cycloalkanes Chemical class 0.000 claims description 8

- 150000001991 dicarboxylic acids Chemical class 0.000 claims description 7

- 125000004959 2,6-naphthylene group Chemical group [H]C1=C([H])C2=C([H])C([*:1])=C([H])C([H])=C2C([H])=C1[*:2] 0.000 claims description 6

- 125000002947 alkylene group Chemical group 0.000 claims description 6

- 230000008569 process Effects 0.000 claims description 6

- 239000003381 stabilizer Substances 0.000 claims description 6

- 229960005215 dichloroacetic acid Drugs 0.000 claims description 5

- 230000004048 modification Effects 0.000 claims description 5

- 238000012986 modification Methods 0.000 claims description 5

- 229920000151 polyglycol Polymers 0.000 claims description 5

- 239000010695 polyglycol Substances 0.000 claims description 5

- 125000001989 1,3-phenylene group Chemical group [H]C1=C([H])C([*:1])=C([H])C([*:2])=C1[H] 0.000 claims description 4

- GXGJIOMUZAGVEH-UHFFFAOYSA-N Chamazulene Chemical group CCC1=CC=C(C)C2=CC=C(C)C2=C1 GXGJIOMUZAGVEH-UHFFFAOYSA-N 0.000 claims description 4

- 239000004433 Thermoplastic polyurethane Substances 0.000 claims description 4

- 238000006243 chemical reaction Methods 0.000 claims description 4

- 125000000753 cycloalkyl group Chemical group 0.000 claims description 4

- 239000000049 pigment Substances 0.000 claims description 4

- 229920002803 thermoplastic polyurethane Polymers 0.000 claims description 4

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 claims description 4

- GHKOFFNLGXMVNJ-UHFFFAOYSA-N Didodecyl thiobispropanoate Chemical compound CCCCCCCCCCCCOC(=O)CCSCCC(=O)OCCCCCCCCCCCC GHKOFFNLGXMVNJ-UHFFFAOYSA-N 0.000 claims description 3

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 3

- 239000006057 Non-nutritive feed additive Substances 0.000 claims description 3

- 239000006096 absorbing agent Substances 0.000 claims description 3

- 125000000217 alkyl group Chemical group 0.000 claims description 3

- 150000001735 carboxylic acids Chemical class 0.000 claims description 3

- 239000006224 matting agent Substances 0.000 claims description 3

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 claims description 3

- 229920000909 polytetrahydrofuran Polymers 0.000 claims description 3

- JPBHXVRMWGWSMX-UHFFFAOYSA-N 1,4-dimethylidenecyclohexane Chemical compound C=C1CCC(=C)CC1 JPBHXVRMWGWSMX-UHFFFAOYSA-N 0.000 claims description 2

- 239000004721 Polyphenylene oxide Substances 0.000 claims description 2

- 239000003963 antioxidant agent Substances 0.000 claims description 2

- 125000003710 aryl alkyl group Chemical group 0.000 claims description 2

- 239000000945 filler Substances 0.000 claims description 2

- 229910052739 hydrogen Inorganic materials 0.000 claims description 2

- 239000001257 hydrogen Substances 0.000 claims description 2

- 229920000570 polyether Polymers 0.000 claims description 2

- 239000002861 polymer material Substances 0.000 claims description 2

- 125000000383 tetramethylene group Chemical group [H]C([H])([*:1])C([H])([H])C([H])([H])C([H])([H])[*:2] 0.000 claims description 2

- 238000010276 construction Methods 0.000 claims 1

- 125000001142 dicarboxylic acid group Chemical group 0.000 claims 1

- 239000011162 core material Substances 0.000 description 75

- 229920000139 polyethylene terephthalate Polymers 0.000 description 16

- 239000000463 material Substances 0.000 description 15

- 239000005020 polyethylene terephthalate Substances 0.000 description 14

- 238000006068 polycondensation reaction Methods 0.000 description 11

- 239000000155 melt Substances 0.000 description 9

- 238000005299 abrasion Methods 0.000 description 8

- ADCOVFLJGNWWNZ-UHFFFAOYSA-N antimony trioxide Chemical compound O=[Sb]O[Sb]=O ADCOVFLJGNWWNZ-UHFFFAOYSA-N 0.000 description 8

- 239000003054 catalyst Substances 0.000 description 7

- 239000003795 chemical substances by application Substances 0.000 description 7

- OKKJLVBELUTLKV-UHFFFAOYSA-N methanol Natural products OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 7

- NEQFBGHQPUXOFH-UHFFFAOYSA-N 4-(4-carboxyphenyl)benzoic acid Chemical compound C1=CC(C(=O)O)=CC=C1C1=CC=C(C(O)=O)C=C1 NEQFBGHQPUXOFH-UHFFFAOYSA-N 0.000 description 6

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 6

- 238000009941 weaving Methods 0.000 description 6

- 230000008901 benefit Effects 0.000 description 5

- 150000002148 esters Chemical class 0.000 description 5

- 229920000642 polymer Polymers 0.000 description 5

- 239000007790 solid phase Substances 0.000 description 5

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 4

- 238000002425 crystallisation Methods 0.000 description 4

- 230000008025 crystallization Effects 0.000 description 4

- 239000000835 fiber Substances 0.000 description 4

- 239000003063 flame retardant Substances 0.000 description 4

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 4

- 239000011112 polyethylene naphthalate Substances 0.000 description 4

- 239000000047 product Substances 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 125000001424 substituent group Chemical group 0.000 description 4

- 239000002202 Polyethylene glycol Chemical group 0.000 description 3

- 125000003827 glycol group Chemical group 0.000 description 3

- RXOHFPCZGPKIRD-UHFFFAOYSA-N naphthalene-2,6-dicarboxylic acid Chemical compound C1=C(C(O)=O)C=CC2=CC(C(=O)O)=CC=C21 RXOHFPCZGPKIRD-UHFFFAOYSA-N 0.000 description 3

- 229920001223 polyethylene glycol Chemical group 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- ILBONRFSLATCRE-UHFFFAOYSA-N Phosfolan Chemical compound CCOP(=O)(OCC)N=C1SCCS1 ILBONRFSLATCRE-UHFFFAOYSA-N 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 238000007792 addition Methods 0.000 description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 2

- 150000001718 carbodiimides Chemical class 0.000 description 2

- 238000004040 coloring Methods 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- WOZVHXUHUFLZGK-UHFFFAOYSA-N dimethyl terephthalate Chemical compound COC(=O)C1=CC=C(C(=O)OC)C=C1 WOZVHXUHUFLZGK-UHFFFAOYSA-N 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 239000000806 elastomer Substances 0.000 description 2

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 2

- 238000009998 heat setting Methods 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- 239000000314 lubricant Substances 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 150000003018 phosphorus compounds Chemical class 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 230000005855 radiation Effects 0.000 description 2

- ARCGXLSVLAOJQL-UHFFFAOYSA-N trimellitic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C(C(O)=O)=C1 ARCGXLSVLAOJQL-UHFFFAOYSA-N 0.000 description 2

- QMKYBPDZANOJGF-UHFFFAOYSA-N trimesic acid Natural products OC(=O)C1=CC(C(O)=O)=CC(C(O)=O)=C1 QMKYBPDZANOJGF-UHFFFAOYSA-N 0.000 description 2

- XZZNDPSIHUTMOC-UHFFFAOYSA-N triphenyl phosphate Chemical class C=1C=CC=CC=1OP(OC=1C=CC=CC=1)(=O)OC1=CC=CC=C1 XZZNDPSIHUTMOC-UHFFFAOYSA-N 0.000 description 2

- 239000004034 viscosity adjusting agent Substances 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- BOSWPVRACYJBSJ-UHFFFAOYSA-N 1,3-di(p-tolyl)carbodiimide Chemical compound C1=CC(C)=CC=C1N=C=NC1=CC=C(C)C=C1 BOSWPVRACYJBSJ-UHFFFAOYSA-N 0.000 description 1

- RUHREEPAJFBUHN-UHFFFAOYSA-N 3-[[2-carboxyethyl(methyl)phosphoryl]oxy-methylphosphoryl]propanoic acid Chemical compound OC(=O)CCP(=O)(C)OP(C)(=O)CCC(O)=O RUHREEPAJFBUHN-UHFFFAOYSA-N 0.000 description 1

- 125000000590 4-methylphenyl group Chemical group [H]C1=C([H])C(=C([H])C([H])=C1*)C([H])([H])[H] 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical class [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- 239000002841 Lewis acid Substances 0.000 description 1

- 239000002879 Lewis base Substances 0.000 description 1

- PHGBTOBVWQJBKT-UHFFFAOYSA-N OC(=O)P(O)=O Chemical class OC(=O)P(O)=O PHGBTOBVWQJBKT-UHFFFAOYSA-N 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- NXDJCCBHUGWQPG-UHFFFAOYSA-N [4-(hydroxymethyl)cyclohexyl]methanol;terephthalic acid Chemical compound OCC1CCC(CO)CC1.OC(=O)C1=CC=C(C(O)=O)C=C1 NXDJCCBHUGWQPG-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000001361 adipic acid Substances 0.000 description 1

- 235000011037 adipic acid Nutrition 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 125000003545 alkoxy group Chemical group 0.000 description 1

- CDQSJQSWAWPGKG-UHFFFAOYSA-N butane-1,1-diol Chemical group CCCC(O)O CDQSJQSWAWPGKG-UHFFFAOYSA-N 0.000 description 1

- 125000004106 butoxy group Chemical group [*]OC([H])([H])C([H])([H])C(C([H])([H])[H])([H])[H] 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 239000000460 chlorine Substances 0.000 description 1

- 239000013065 commercial product Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 238000007334 copolymerization reaction Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- VNGOYPQMJFJDLV-UHFFFAOYSA-N dimethyl benzene-1,3-dicarboxylate Chemical compound COC(=O)C1=CC=CC(C(=O)OC)=C1 VNGOYPQMJFJDLV-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 235000019441 ethanol Nutrition 0.000 description 1

- CTCOPPBXAFHGRB-UHFFFAOYSA-N ethanolate;germanium(4+) Chemical compound [Ge+4].CC[O-].CC[O-].CC[O-].CC[O-] CTCOPPBXAFHGRB-UHFFFAOYSA-N 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- 150000002366 halogen compounds Chemical class 0.000 description 1

- 125000005843 halogen group Chemical group 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000000265 homogenisation Methods 0.000 description 1

- 230000003301 hydrolyzing effect Effects 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 239000001023 inorganic pigment Substances 0.000 description 1

- 150000007517 lewis acids Chemical class 0.000 description 1

- 150000007527 lewis bases Chemical class 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 229940082328 manganese acetate tetrahydrate Drugs 0.000 description 1

- CESXSDZNZGSWSP-UHFFFAOYSA-L manganese(2+);diacetate;tetrahydrate Chemical compound O.O.O.O.[Mn+2].CC([O-])=O.CC([O-])=O CESXSDZNZGSWSP-UHFFFAOYSA-L 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 125000000956 methoxy group Chemical group [H]C([H])([H])O* 0.000 description 1

- 239000003607 modifier Substances 0.000 description 1

- 125000004957 naphthylene group Chemical group 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000012860 organic pigment Substances 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- NFBAXHOPROOJAW-UHFFFAOYSA-N phenindione Chemical class O=C1C2=CC=CC=C2C(=O)C1C1=CC=CC=C1 NFBAXHOPROOJAW-UHFFFAOYSA-N 0.000 description 1

- 125000000843 phenylene group Chemical group C1(=C(C=CC=C1)*)* 0.000 description 1

- 150000008301 phosphite esters Chemical class 0.000 description 1

- GWLJTAJEHRYMCA-UHFFFAOYSA-N phospholane Chemical compound C1CCPC1 GWLJTAJEHRYMCA-UHFFFAOYSA-N 0.000 description 1

- 150000003014 phosphoric acid esters Chemical class 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229920001707 polybutylene terephthalate Polymers 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920000137 polyphosphoric acid Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 238000007665 sagging Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 238000012216 screening Methods 0.000 description 1

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid group Chemical group C(CCCCCCCCC(=O)O)(=O)O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- 125000000020 sulfo group Chemical group O=S(=O)([*])O[H] 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 239000004408 titanium dioxide Substances 0.000 description 1

- 238000005809 transesterification reaction Methods 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F8/00—Conjugated, i.e. bi- or multicomponent, artificial filaments or the like; Manufacture thereof

- D01F8/04—Conjugated, i.e. bi- or multicomponent, artificial filaments or the like; Manufacture thereof from synthetic polymers

- D01F8/14—Conjugated, i.e. bi- or multicomponent, artificial filaments or the like; Manufacture thereof from synthetic polymers with at least one polyester as constituent

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

- Y10T428/2929—Bicomponent, conjugate, composite or collateral fibers or filaments [i.e., coextruded sheath-core or side-by-side type]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

- Y10T428/2929—Bicomponent, conjugate, composite or collateral fibers or filaments [i.e., coextruded sheath-core or side-by-side type]

- Y10T428/2931—Fibers or filaments nonconcentric [e.g., side-by-side or eccentric, etc.]

Definitions

- the present invention relates to heavy-duty core / sheath monofilaments for technical applications with high dimensional stability and abrasion resistance and very good heat and hydrolysis resistance as well as technical products made therefrom, in particular paper machine screens, fabrics for screen printing and for technical filter materials.

- the core / sheath monofilaments according to the invention have a polyester core and a sheath made from a mixture of a thermoplastic polyester and a thermoplastic elastomeric polyurethane.

- paper machine screens for the forming and dryer sections are predominantly made from polyethylene terephthalate monofilaments in the warp and weft. These screens have the disadvantage that they lengthen (lengthen) in the running direction during the course of the screen life on the paper machine and therefore retensioning must take place.

- Screen printing fabrics are nowadays made from relatively fine titre monofilaments made of polyethylene terephthalate or polyamide in warp and weft.

- the main disadvantage of the polyamide screens is their high water absorption, which has a negative effect on the elasticity, to which very high demands have to be made for screen printing fabrics; with polyester screens, their inherently poorer elastic behavior interferes. As a result, only relatively short service lives are achieved with such known screens.

- the jacket polyester can contain, for example, isophthalic acid, adipic acid or sebacic acid residues or longer-chain diol residues such as diglycol, butanediol or polyethylene glycol residues, where the polyethylene glycol residues can have a molecular weight of approximately 600 to 1500.

- the shell polyester can be, for example, a polyethylene terephthalate which is modified with 8% by weight of polyethylene glycol residues. Although this amount of modifier is sufficient to influence the strength properties and the melting behavior, it does not impart any elastomeric properties to the polyester.

- polyester fibers with very different mechanical and textile properties.

- monofilaments from polyethylene terephthalate by varying the spinning and drawing and relaxation conditions, which cover a broad spectrum of the properties relevant for technical monofilaments.

- polyester fibers suitable for as many technical applications as possible there has been no lack of attempts to replace polyethylene terephthalate with other polyester building blocks and with copolyesters.

- polyethylene naphthalate and copolyester from 4,4'-biphenyl-dicarboxylic acid and 2,6-naphthalene-dicarboxylic acid, as described, for. B. have been described in European Patent Application No. 202,631. Fibers made from 4,4'-biphenyl-dicarboxylic acid and 2,6-naphthalene-dicarboxylic acid have already been proposed in WO 93/02122.

- a copolyester of 4,4'-biphenyl-dicarboxylic acid and 2,6-naphthalene-dicarboxylic acid and ethylene glycol, which is said to be suitable for the production of tire cord, has been described in Japanese Patent Application 50-135,333.

- This publication shows that such a copolyester must not contain more than 20 mol% of 4,4'-biphenyl-dicarboxylic acid, because otherwise its initial modulus and softening temperature will drop too much.

- the softening temperature which is 275 ° C. for pure polyethylene naphthalate, drops to 238 ° C.

- monofilaments which have a combination of further improved mechanical properties relevant to application, high stability against actinic radiation and high chemical stability, in particular hydrolysis stability, and which are therefore accessible to an expanded range of technical applications.

- These monofilaments essentially consist of polyesters - the term "polyester” in the sense of the present invention also includes copolyesters - and have a core / shell structure.

- the present invention thus relates to monofilaments with a core / sheath structure with a core made of a thermoplastic polyester or copolyester and a sheath containing a thermoplastic polyester, which are characterized in that the polyester or copolyester of the core has a melting point of 165 to 290 ° C, preferably from 220 to 240 ° C, and at least 70 mol%, based on the totality of all polyester assemblies, from assemblies that differ from aromatic Dicarboxylic acids and derived from aliphatic diols, and to a maximum of 30 mol%, based on the totality of all polyester assemblies, from dicarboxylic acid assemblies which are different from the aromatic dicarboxylic acid assemblies which form the majority of the dicarboxylic acid assemblies, or from araliphatic dicarboxylic acids with one or more, preferably one or two condensed or uncondensed aromatic nuclei, or derived from cyclic or acyclic aliphatic dicarboxylic

- the jacket consists of a polyester mixture of a thermoplastic polyester, the melting point of which is between 165 and 240 ° C., preferably 220 and 240 ° C., and a thermoplastic, elastomeric polyurethane and, if appropriate, customary non-polymeric additives.

- the proportion of the sheath in the total cross-sectional area of the monofilament is 5 to 95%, preferably 10 to 60, in particular 15 to 35%, the proportion of the core 5 to 95%, preferably 40 to 90, in particular 65 to 85%.

- the symbols A 1 in the assemblies I and III denote 1,4-phenylene and D 1 ethylene, and in this polyester the assemblies I and III preferably make up at least 85 mol%, in particular at least 90 mol%. % of all assemblies.

- the assemblies I and III of the polyester of the core A 1 is 2,6-naphthylene and D 1 is ethylene, and in this polyester too the assemblies I and III preferably make up at least 85 mol%, in particular at least 90 mol% of all assemblies.

- the symbols A 1 represent 2,6-naphthylene of the formula VI and biphenyl-1,4-diyl of formula VII and D 1 ethylene, again particularly preferred being those in which the assemblies I and III make up at least 85 mol%, in particular at least 90 mol%, of all assemblies. Furthermore, it is particularly advantageous if the standing for A 1 groups 2,6-naphthylene and biphenyl-1,4-diyl in the mole ratio of maximum 3: 1, preferably in a molar ratio between 6: there are 6: 4 and 4.

- Core polyesters are also preferred in which the symbols A 1 in the assemblies I and III mean 1,4-phenylene and D 1 1,4-bismethylene-cyclohexane, and in particular those in which the assemblies I and III have at least 85 mol. %, in particular at least 90 mol%, of all assemblies.

- the polyester of the core expediently has a specific viscosity of 0.55 to 1.6, preferably 0.58 to 1.5, measured in a 1% strength by weight solution of the polyester in dichloroacetic acid at 25 ° C.

- the polyesters of different chemical compositions can have different specific viscosities with the same average molecular weight and / or with the same spinnability and / or filament strength.

- the specific viscosities of polyesters which are essentially based on polyethylene naphthalate and which provide good filaments, are in the range from 0.55 to 0.8.

- polyethylene terephthalate and its copolyesters the range is from 0.7 to 1.0

- poly (1,4-bismethylolcyclohexane) terephthalate and its modifications the range is from 1.15 to 1.5

- polybutylene terephthalate and its modifications the range is from 1.1 to 1.3 particularly useful.

- “Its modifications” are understood to mean those polyesters which, in addition to the main components mentioned, contain up to 15 mol% of the above-mentioned modifying components in the molecule.

- the polymer material of the polyester mixture of the jacket consists of 1 to 99% by weight, preferably 30 to 90% by weight, in particular 50 to 80% by weight, of the thermoplastic polyester and 1 to 99% by weight, preferably 10 to 70 wt .-%, in particular 20 to 50 wt .-% of the thermoplastic polyurethane. It is surprising here that very small additions of the elastomeric, thermoplastic polyurethane bring about significant improvements in the application properties. It is therefore often sufficient to work with the smallest additional amounts in the range given above. This results in a price advantage for the monofilament according to the invention, since the elastomer additives are relatively expensive materials. In addition, of course, the addition of elastomer is measured in the context of the above quantities according to the requirements of the individual application.

- the polyester of the polyester mixture of the jacket preferably has a glass point in the range from 60 to 120 ° C., in particular from 70 to 85 ° C., a crystallization point in the range from 135 to 155 ° C., in particular from 140 to 150 ° C., and a melting point in Range from 165 ° C to 240 ° C, especially from 220 to 240 ° C.

- the polyester of the polyester mixture of the sheath expediently has a melt viscosity, measured at 245 ⁇ 2 ° C. and a shear rate of 200 ⁇ 5 s -1 from 445 to 482 Pa ⁇ s, preferably from 455 to 475 Pa ⁇ s, in particular from 460 to 468 Pa ⁇ s and at the same temperature and a shear rate of 1200 ⁇ 5 s -1 from 245 to 282 Pa ⁇ s, preferably from 250 to 272, in particular from 255 to 270 Pa ⁇ s.

- the polyester of the polyester mixture of the sheath consists of at least 70 mol%, based on the totality of all polyester assemblies, of assemblies which are derived from aromatic dicarboxylic acids and aliphatic diols, and a maximum of 30 mol%, based on the totality of all polyester assemblies, from dicarboxylic acid components which differ from the aromatic dicarboxylic acid components which form the majority of the dicarboxylic acid components, or from araliphatic dicarboxylic acids with one or more, preferably one or two condensed or uncondensed aromatic nuclei, or from cyclic ones or acyclic aliphatic dicarboxylic acids with a total of 4 to 12 carbon atoms, preferably 6 to 10 carbon atoms and diol assemblies which are derived from aliphatic diols and are different from the diol assemblies which form the majority of the diol assemblies, or which are branched and / or longer-chain diols having 3 to 10, preferably 3 to 6

- assemblies I and III of the polyester of the polyester mixture of the jacket A 1 is 1,4-phenylene and 1,3-phenylene and D 1 is ethylene

- the molar ratio of 1,4- and 1,3- Phenylene is chosen so that the polyester has a melting point in the range of 220 to 240 ° C.

- the polyester contained in the polyester mixture of the jacket also has a specific viscosity of 0.55 to 1.6, preferably 0.58 to 1.5, measured in a 1% by weight solution of the polyester in Dichloroacetic acid at 25 ° C, and / or if both the polyester of the core and the polyester contained in the polyester mixture of the jacket has a melting point between 220 to 240 ° C.

- polyester of the core and the polyester of the polyester mixture of the jacket have the same chemical composition.

- the polyester of the core and the polyester of the polyester mixture of the sheath do not contain more than 60 meq / kg, preferably less than 30 meq / kg, blocked carboxyl groups and less than 5 mVal / kg, preferably less than 2 mVal / kg, in particular less than 1.5 mVal / kg, has free carboxyl end groups.

- the polyester of the core and the polyester of the polyester mixture of the jacket therefore preferably have end-capped carboxyl groups, for example by reaction with mono-, bis- and / or polycarbodiimides.

- the polyester of the core and the polyester of the polyester mixture of the jacket have a maximum of 200 ppm, preferably a maximum of 50 ppm, in particular 0 to 20 ppm, mono- and / or biscarbodiimides and 0.02 to 0.6% by weight, preferably 0.05 to 0.5% by weight, of free polycarbodiimide with an average molecular weight of 2,000 to 15,000, preferably of 5,000 to 10,000.

- Suitable carbodiimide-based hydrolysis stabilizers are, for example, the ®Stabaxol types from Bayer AG.

- the core / sheath monofilaments according to the invention which consist of the polyesters described above, in particular of polyethylene terephthalate, are not easy to ignite.

- flame retardancy can be increased by using flame retardant modified polyesters.

- flame-retardant modified polyesters are known. They contain additives of halogen compounds, in particular bromine compounds, or, which is particularly advantageous, they contain phosphorus compounds which are incorporated in the polyester chain are condensed.

- flame-retardant pile goods according to the invention contain, in the back and / or pile, yarns made of polyesters which in the chain contain assemblies of the formula VIII wherein R is alkylene or polymethylene with 2 to 6 carbon atoms or phenyl and R 1 is alkyl with 1 to 6 carbon atoms, aryl or aralkyl, contained in condensed form.

- R preferably denotes ethylene and R 1 denotes methyl, ethyl, phenyl, or o-, m- or p-methylphenyl, in particular methyl.

- the components of the formula VIII are expediently contained in the polyester chain up to 15 mol%, preferably 1 to 10 mol%.

- a suitable means for introducing a group of formula VIII is the commercial product ®Phospholan from Hoechst AG.

- the aromatic rings of the polyester of the core and of the polyester of the polyester mixture of the shell can be unsubstituted or can carry one or two non-reactive substituents.

- Suitable substituents are halogen atoms, preferably fluorine or chlorine, lower alkyl groups with up to 4 carbon atoms, such as. As methyl, ethyl, n-butyl isobutyl or tertiary butyl, preferably methyl, lower alkoxy groups with up to 4 carbon atoms, such as.

- the elastomeric polyurethane of the polyester mixture of the jacket preferably has a shear modulus which has a value in the temperature range from 20 to 60 ° C. of 8 to 80 MPa, preferably of 20 to 50 MPa, a mechanical loss factor tan ( ⁇ ), which is in the temperature range of 20 to 60 ° C has a value of 0.8 * 10 -2 to 1.2 * 10 -1 , a Shore hardness A, measured according to DIN 53505, from 82 to 100, a Shore hardness D, measured according to DIN 53505, from 30 to 60 a tensile strength, measured according to DIN 53504, of 32 to 42 MPa an elongation at break, measured according to DIN 53504, from 420 to 520% and an impact strength, measured according to DIN 53515, from 32 to 45%.

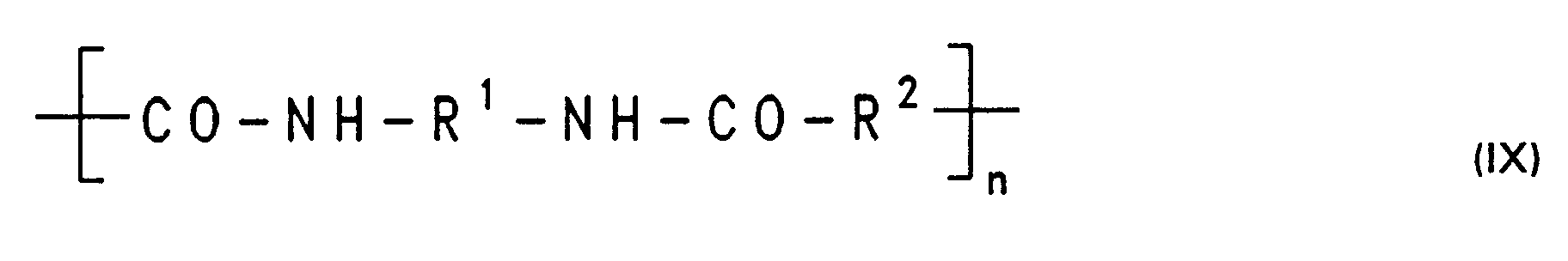

- the elastomeric polyurethane of the polyester mixture of the jacket preferably corresponds to the idealized formula VI, in which R 1 is an assembly of the formula XIV.

- aromatic rings contained in an elastomeric polyurethane of the polyester mixture of the jacket which corresponds to the idealized formula IX, can be unsubstituted to modify the polyurethane properties or can carry one or two substituents from the group -SO 3 H or -CH 3 .

- a commercially available polyurethane which is suitable for the production of the polyester mixture of the sheath of the core / sheath monofilaments according to the invention is, for example, the product from Bayer AG available under the name ®Desmopan.

- the monofilaments according to the invention expediently have a titer of 1 to 24400 dtex (in the case of a round cross section corresponding to filament diameters of 10 to 1500 ⁇ m) and a round, elliptical or n-angular cross-sectional shape, the ratio of the major axis to the minor axis being up to 10 in the case of an elliptical shape : 1 and n ⁇ 4, preferably 4 to 8.

- the core / sheath monofilaments according to the invention preferably also have the following features, which can be present individually or in combination: an initial modulus at 25 ° C. of more than 10, preferably more than 12 N / tex, a fineness-related maximum tensile force of more than 18 cN / tex , preferably from 20 to 45 cN / tex, a dry heat shrinkage, measured at 180 ° C of over 0.5%, preferably from 1 to 25%.

- the initial module in the sense of this invention is understood to mean the slope of the secant of the force-strain diagram between the points of 0.3% and 0.5% strain. Particularly characteristic initial moduli are in the range from 15 to 25 N / tex.

- the maximum tensile force stretch is usually in the range of over 7%, preferably from 8 to 18%.

- the monofilaments according to the invention may also contain small amounts of admixtures and additives of a non-polymeric nature, such as, for. B. catalyst residues, modification additives, fillers, matting agents, pigments, dyes, stabilizers, such as UV absorbers, antioxidants, hydrolysis, light and temperature stabilizers and / or processing aids, plasticizers or lubricants.

- additives are usually present in a concentration of at most 10% by weight, preferably 0.01-5% by weight, in particular 0.1-2% by weight.

- the catalyst residues can be, for example, antimony trioxide or tetraalkoxy titanates.

- Processing aids or lubricants which can be used are siloxanes, in particular polymeric dialkyl- or diarylsiloxanes, salts and waxes and longer-chain organic carboxylic acids, that is to say those with more than 6 carbon atoms, aliphatic, aromatic and / or perfluorinated esters and ethers in amounts of up to 1% by weight become.

- the monofilaments can also contain inorganic or organic pigments or matting agents, such as.

- stabilizers for example, phosphorus compounds such. B.

- viscosity modifiers and substances for modifying the crystallite melting point or the glass transition temperature or those which influence the crystallization kinetics or the degree of crystallization can be used.

- a viscosity modifier for example, polyhydric carboxylic acids or their esters, such as trimesic or trimellitic acid, or polyhydric alcohols, such as. B. diethylene glycol, triethylene glycol, glycerin or pentaerytrite. These compounds are either added to the finished polymers in a small amount or, preferably, added as copolymerization constituents in the desired amount in the preparation of the polymers.

- the polyester of the core and / or the polyester mixture of the sheath are colored differently.

- the different coloring can be achieved in that the polyester of the core and / or the polyester mixture of the jacket contain different dyes or in that either the polyester of the core or the polyester mixture of the jacket contain up to 5% by weight of one dye and the other filament component is natural in color.

- the dye in the core and / or in the jacket of the monofilaments is expediently a dye or pigment soluble in polyester.

- the different coloring of the core and sheath of the monofilaments according to the invention ensures that the monofilaments become discolored with a certain degree of wear.

- Another object of the present invention is a process for producing the core / sheath monofilaments according to the invention described above, the thermoplastic polyester for the core and a polyester mixture for the sheath being melted separately in an extruder, and at melt temperatures of 185 to 320 ° C, preferably from 210 to 270 ° C, with a spinning delay of 1: 1.5 to 1: 5, preferably 1: 2 to 1: 3, spun, cooled in a spinning bath and wound up or drawn off, the spun thread thus produced is then subjected to post-drawing in the total drawing ratio of 1: 4 to 1: 8, and then heat setting at temperatures of 160 to 250 ° C, with constant length or with approval of 2 to 30% shrinkage.

- a polyester or copolyester is used for the core, which has a melting point of 165 to 290 ° C, preferably from 220 to 240 ° C, and at least 70 mol%, based on the totality of all Polyester assemblies, from assemblies derived from aromatic dicarboxylic acids and from aliphatic diols, and to a maximum of 30 mol%, based on the totality of all polyester assemblies, from dicarboxylic acid assemblies which are different from the aromatic dicarboxylic acid assemblies which form the majority of the dicarboxylic acid assemblies, or from araliphatic dicarboxylic acids with one or more, preferably one or two condensed or uncondensed aromatic nuclei, or derived from cyclic or acyclic aliphatic dicarboxylic acids with a total of 4 to 12 carbon atoms, preferably 6 to 10 carbon atoms and diol assemblies which are derived from aliphatic diols and are different from the diol assemblies which form

- a polyester mixture which consists of a thermoplastic polyester, the melting point of which is between 165 and 240 ° C., preferably 220 and 240 ° C., and a thermoplastic, elastomeric polyurethane and, if appropriate, customary non-polymeric additives.

- Spinning can be carried out using a special spinneret provided with a central opening and one or more peripheral jacket openings for the production of core / sheath filaments.

- the melts for core and shell are then filtered in a spin pack, the thermoplastic polyester is fed to the core opening and the abrasion-resistant polyester mixture to the shell opening of a spinneret for the production of core / shell monofilaments.

- the core polyester is fed to the center and the polyester mixture for the jacket of the monofilament to the periphery of a spin pack and spun through a simple spinning opening.

- the polymer components for the jacket - which may contain non-polymeric constituents present - are combined with one another in the desired quantity ratio immediately before the extruder inlet and the homogenization is carried out in the inlet and mixing area of the extruder screw.

- the polyesters of the core and the polyester mixture of the sheath are spun 1.0 to 1.2 times the amount which is equivalent to the amount of free carboxyl end groups contained therein, in mono -, Bis- and / or polycarbodiimides added.

- polyesters of the core and the polyester mixture of the sheath, prior to spinning contain an amount of at most 0.6% by weight of a mono- and / or biscarbodiimide and at least 0.05% by weight of one Polycarbodiimids added.

- the mono-, bis- and / or polycarbodiimides prefferably be added immediately before spinning, so that the contact time of molten polyester and carbodiimide additives is less than 5, preferably less than 3, minutes.

- Spinning is preferably carried out at a melting temperature in the range from 210 to 250 ° C. and the monofilaments are drawn off at a spinning take-off speed of 5 to 30 m per minute.

- the spinning temperature and the spinning delay which can be determined by setting the injection speed and the spinning take-off speed, and the drawing conditions are chosen so that the monofilaments according to the invention have the following parameters: An initial module at 25 ° C of greater than 10, preferably greater than 12 N / tex, a fineness-related maximum tensile force of over 18, preferably from 20 to 45 cN / tex, a maximum tensile elongation of more than 7, preferably from 8 to 18%, a dry heat shrinkage at 180 ° C. of> 0.5, preferably 1 to 25%.

- composition and spinning parameters to achieve a certain combination of monofilament properties can be routinely carried out by determining the dependence of the monofilament property under consideration on the composition of the polyester and on the spinning parameters mentioned.

- the polyesters and copolyesters are produced by polycondensation of the corresponding dicarboxylic acid and diol components, it being expedient first to polycondense in the melt to an average IV value and then to condense further in the solid phase to the desired final viscosity.

- Dicarboxylic acid and diol components should expediently be present in approximately the same molar ratios. However, if it is expedient, for example to influence the reaction kinetics, one of the two components, preferably the diol, can also be used in excess. The excess of diol is then distilled off in the course of the polycondensation.

- the polycondensation is carried out by customary methods, for example by starting from 50 mol% of the corresponding dicarboxylic acids and / or dicarboxylic acid dialkyl esters, such as the carboxylic acid dimethyl or diethyl ester, and ⁇ 50 mol% of the diol, which may initially be in In the presence of a transesterification catalyst, the mixture is heated to about 200 ° C. until sufficient methyl or ethyl alcohol has been distilled off, a low molecular weight oligo- or polyester being formed. This low molecular weight ester is then polycondensed in a molten state to a higher molecular weight polyester at a reaction temperature of approx. 240-290 ° C.

- Catalysts which can be used here are the catalysts conventionally used for polycondensation, such as Lewis acids and bases, polyphosphoric acid, antimony trioxide, titanium tetraalkoxides, germanium tetraethoxide, organophosphates, organophosphites and mixtures thereof, a mixture of triphenyl phosphates and antimony trioxide being preferred, for example.

- the polycondensation in the melt takes less than 10 hours, preferably 2-3 hours.

- the low molecular weight ester produced in the first stage is finely pulverized or pelletized and the temperature in the range from 220 to 270 ° C. is such that the polyester powder or the polyester pellets never agglomerate or sinter together or even melt.

- the high-molecular copolyester is melt-spun in a manner known per se to give the monofilaments according to the invention.

- the copolyester is dried immediately before spinning, preferably by heating in a dry atmosphere or in a vacuum.

- the core / sheath monofilaments according to the invention are used with particular advantage for or in the manufacture of textile fabrics with high mechanical and chemical resistance.

- Such a technical use of the core / sheath monofilaments according to the invention is the production of paper machine screens.

- One object of the present invention is therefore the use of the core / sheath monofilaments according to the invention for or in the manufacture of paper machine screens and paper machine screens, which predominantly, ie to at least 65 wt .-%, consist of the monofilaments described above, namely both paper machine wire (forming wire) and paper machine dryer fabrics.

- a forming wire according to the invention in the paper machine generally has a one- to three-layer structure and has a basis weight of 100 to 800, preferably 200 to 600 g / m 2 .

- core / sheath monofilaments according to the invention with a diameter of 0.08 to 0.45 mm, preferably 0.13 to 0.30 mm, are used.

- Core / sheath monofilaments according to the invention with a diameter of 0.20 to 1.00 mm, preferably of 0.40 to 0.8 mm, are generally used for the production of the paper machine dryer fabrics.

- the monofilaments are woven on conventional wide weaving machines with the machine parameters that are also common for weaving polyethylene terephthalate to form the paper machine screens. For example, good screenings are obtained by weaving monofilaments with a diameter of 0.17 mm in the warp with 0.2 mm oversize and 0.22 mm undershoots.

- the fabric has very good dimensional stability and excellent abrasion resistance.

- the fabric obtained is generally post-treated on a suitably dimensioned heat setting device in order to set the specific sieving properties desired in the individual case.

- the paper machine fabric produced in this way from monofilaments according to the invention has better dimensional stability in the warp and weft directions compared to a material produced from conventional polyethylene terephthalate monofilaments and thereby causes a smoother running in the paper machine, which benefits the quality of the paper produced.

- a special embodiment of the paper machine screens are the so-called spiral screens. These screens consist of a variety of Monofilament spirals (coils) arranged axially parallel to one another, whose spiral spacing (pitch of the spiral) corresponds to at least twice the thickness of the monofilament, the spacing of the spirals lying next to one another being dimensioned such that the spirals interlock.

- a plug wire (“wire” in this context means a polyester monofilament) is inserted into the cavity formed by the helix of the two interlocking spirals, whereby the adjacent spirals are connected to one another.

- a so-called cored wire can also be inserted into the cavity remaining in the center of each spiral.

- the core / sheath monofilaments according to the invention can also be used for or in the production of such spiral screens.

- Another object of the present invention is therefore the use of the core / sheath monofilaments according to the invention for or in the manufacture of spiral sieves and spiral sieves which consist predominantly, ie at least 65% by weight, of the monofilaments described above.

- core / sheath monofilaments with a diameter of 0.4 to 1.0 mm, preferably 0.5 to 0.8 mm are used to produce the spirals.

- the plug wires of these screens are expediently produced from core / sheath monofilaments according to the invention with a diameter of 0.5 to 1.5 mm, preferably 0.6 to 1.2 mm.

- Another object of the present invention is the use of the core / jacket monofilaments according to the invention described above for or in the production of screen printing fabrics and the screen printing fabrics thus obtained containing a proportion of the core / jacket monofilaments according to the invention which decisively determines their properties.

- Such a screen printing fabric usually shows - depending on the Diameter of the woven monofilaments - a weight per unit area of 10 to 200, preferably 20 to 100 g / m 2 .

- core / sheath monofilaments according to the invention with a diameter of 10 to 100 ⁇ m (corresponding to approximately 1 to 110 dtex), preferably 10 to 80 ⁇ m (corresponding to approximately 1 to 70 dtex), in particular with a diameter from 20 to 55 ⁇ m (corresponding to approx. 5 to 35 dtex).

- Particularly preferred for the production of the screen printing fabrics are core / sheath monofilaments according to the invention whose sheath and optionally also their core 0.1 to 2.0% by weight of a dye and 0.1 to 0.5% by weight of a UV -Absorbers and less than 0.3 wt .-% TiO 2 contains.

- the core / sheath monofilaments according to the invention are woven on the weaving machines customary today with the machine parameters common to the screen printing fabrics, even when weaving polyethylene terephthalate.

- a good screen printed product is obtained by weaving monofilaments with a diameter of 0.040 mm in warp and weft in plain or twill weave. Because of the high modulus of elasticity of the monofilaments according to the invention, the fabric has a clearly superior, very good dimensional stability and abrasion resistance over a conventional polyester sieve, and thus a longer service life even under high stress. In many cases, the fabric according to the invention can be used to replace screen-printed fabrics which are still made from metal wire today.

- the core / sheath monofilaments according to the invention can also advantageously be used to produce mechanically and chemically outstandingly stable, highly resilient and dimensionally stable conveyor belts or reinforcing inserts for conveyor belts.

- Another object of the present invention is therefore the use of the core / jacket monofilaments according to the invention for or in the production of conveyor belts and the conveyor belts thus obtained with a proportion of the core / jacket monofilaments according to the invention which significantly influences their properties.

- the polyester thus obtained has an average molecular weight of medium size; it serves as an intermediate for the production of a high molecular weight polyester by solid phase condensation.

- the polyester is pulverized so that it passes through a 20 mesh sieve.

- the powder is then further polycondensed under reduced pressure at 220 ° C. in the solid phase for 24 hours until it reaches an average molecular weight which has a specific viscosity (V S ) of 1.37, measured in a 1% strength by weight solution in Dichloroacetic acid at 25 ° C.

- V S specific viscosity

- the polyester thus obtained has a carboxyl end group concentration of 13 meq / kg.

- the polyester mixture prepared according to section A of this example is melted in an extruder at 240 ° C., and the melt is pressed into a spin pack by means of a metering pump. After filtration in the spin pack, the melt of the mixture is fed to the peripheral jacket feeds of the aforementioned spinnerets for the production of core / jacket monofilaments.

- the polyester dried according to Section B of this example is melted, filtered and fed to the central core feeds of the spinnerets.

- the melt streams were in a weight ratio of 25 wt .-% jacket mixture and 75 wt .-% core polyester at a melt temperature of 240 ° C and a total throughput of 20 g / min per spinning orifice through spinning orifices with a diameter of 0.7 mm , corresponding to a Spinning delay of 2.0, extruded and quenched in a water bath.

- the take-off speed was 12.5 m / min.

- the core / sheath monofilaments obtained are then continuously drawn in two stages at 190 ° C. in the first stage and 175 ° C. in the second stage, the drawing ratio being 1: 6.0 in the first stage and 1: 1.13 in the second stage and fixed in a 4 m long channel at 215 ° C.

- a polyester of the same composition was spun in the manner described in Example 2, but with 0.29% by weight of N, N'-di-p-tolylcarbodiimide and 0, in each case in the mixing area of the extruders, based on the respective throughput. 2% by weight of 1,5-dimethylbenzene-2,4-polycarbodiimide were metered in.

- the properties of the core / sheath monofilaments obtained in this way correspond to those of those produced in Example 2, but the resistance to hydrolysis is significantly increased.

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Multicomponent Fibers (AREA)

- Artificial Filaments (AREA)

- Polyesters Or Polycarbonates (AREA)

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

- Paper (AREA)

Abstract

und Diol-Baugruppen, die sich von aliphatischen Diolen ableiten und von den Diol-Baugruppen, die den überwiegenden Teil der Diol-Baugruppen bilden, verschieden sind, besteht,

und der Mantel aus einer Polyestermischung aus einem thermoplastischen Polyester, dessen Schmelzpunkt zwischen 165 und 240°C, vorzugsweise 220 und 240°C, liegt, und einem thermoplastischen, elastomeren Polyurethan und gegebenenfalls üblichen nicht-polymeren Zusätzen besteht.

Ferner wird ein Verfahren zur Herstellung der Kern/Mantel-Monofilamente beschieben und ihr Einsatz zur oder bei der Herstellung von textilen Flächengebilden mit hoher mechanischer und chemischer Beständigkeit.

Description

- Die vorliegende Erfindung betrifft hochbelastbare Kern/Mantel-Monofilamente für technische Anwendungen mit hoher Dimensionsstabilität und Abriebfestigkeit und sehr guter Wärme- und Hydrolysebeständigkeit sowie daraus hergestellte technische Erzeugnisse, insbesondere Papiermaschinensiebe, Gewebe für den Siebdruck und für technische Filtermaterialien. Die erfindungsgemäßen Kern/Mantel-Monofilamente haben einen Polyesterkern und einen Mantel aus einer Mischung aus einem thermoplastischen Polyester und einem thermoplastischen elastomeren Polyurethan.

- Monofilamente für technische Anwendungen sind in den meisten Fällen im Gebrauch hohen mechanischen Belastungen unterworfen. Hinzu kommen in vielen Fällen thermische Belastungen und Belastungen durch chemische und andere Umgebungseinflüsse, denen das Material einen ausreichenden Widerstand entgegensetzen muß. Bei all diesen Belastungen muß das Material eine gute Dimensionsstabilität und Konstanz der Kraft-Dehnungseigenschaften über möglichst lange Benutzungszeiträume aufweisen.

- Ein Beispiel für technische Anwendungen, bei denen eine Kombination hoher mechanischer, thermischer und chemischer Beanspruchungen vorliegt, ist der Einsatz von Monofilamenten in Papiermaschinensieben, insbesondere im sogenannten Langsieb. Dieser Einsatz verlangt ein Monofilamentmaterial mit hohem Anfangsmodul und hoher Reißfestigkeit, einer guten Knoten- und Schlingenfestigkeit und hoher Abriebsfestigkeit, um den hohen Beanspruchungen zu widerstehen, und eine ausreichende Standzeit des Siebs zu gewährleisten. In der Trockenpartie der Papiermaschine wird neben diesen Parametern zusätzlich eine hohe Hydrolyseresistenz des Monofils gefordert.

- Ähnlich hohe Anforderungen an das Monofilamentmaterial werden gestellt beim Einsatz in Siebdruckgeweben, die unter ständiger Belastung durch die unter starkem Druck arbeitende Rakel, durch den hydrolytischen Angriff wäßriger Farbstoffteige und unter dem Einfluß hochaktinischer Lichtquellen lange Standzeiten haben sollen. Dabei werden an das Siebdruckgewebe besonders hohe Anforderungen an die Dimensionsstabilität gestellt, damit die Herstellung paßgenauer Mehrfarbendrucke möglich wird.

- Gegenwärtig werden Papiermaschinensiebe für die Forming- und die Trockenpartie vorwiegend aus Polyethylenterephthalat-Monofilamenten in der Kette und Schuß hergestellt.

Diese Siebe haben den Nachteil, daß sie sich im Laufe des Sieblebens auf der Papiermaschine in Laufrichtung längen (verlängern) und daher ein Nachspannen stattfinden muß. - Siebdruckgewebe werden heute aus relativ feintitrigen Monofilamenten aus Polyethylenterephthalat oder Polyamid in Kette und Schuß hergestellt.

Der Hauptnachteil der Polyamid-Siebe ist deren hohe Wasseraufnahme die sich negativ auf die Elastizität auswirkt, an die für Siebdruckgewebe sehr hohe Anforderungen gestellt werden müssen; bei Polyester-Sieben stört deren von Natur aus schlechteres Elastizitätsverhalten. Dadurch werden bei solchen bekannten Sieben nur relativ kurze Standzeiten erreicht. - Es hat seither nicht an Versuchen gefehlt, synthetische Monofilamentmaterialien herzustellen, die sich für dauerhafte Papiermaschinensiebe und Siebdruckgewebe eignen. Die Anforderungen, die an diese technischen Produkte gestellt werden, sind jedoch so vielfältig, daß bisher auf diesem Gebiet nur Teillösungen erreicht werden konnten. So ist es bekannt, für die Herstellung von Papiermaschinensieben Monofilamente aus Polyphenylensulfiden einzusetzen. Dieses Material hat eine sehr gute mechanische Beständigkeit bei ausgezeichneter Hydrolysestabilität. Dagegen weist es eine ausgesprochen geringe Resistenz gegen aktinische Strahlung auf, so daß ein solches Monofilamentmaterial zur Herstellung von Siebdruckgeweben völlig ungeeignet ist. Das Ziel, mit diesem Polymer Monofilamente herzustellen, die auf beiden technischen Gebieten einsetzbar sind, konnte daher nicht erreicht werden.

Aus der japanischen Patentoffenlegungsschrift Nr. 45741 (1991) ist es bekannt Siebdruckgewebe aus Polyethylen-naphthalat-Monofilamenten herzustellen, die wegen ihres höheren Elastizitätsmoduls (Anfangsmoduls) weniger anfällig gegen Erschlaffung sein sollen. Diese Filamente zeigen aber eine auffällige Neigung zur Fibrillierung beim Verweben.

Aus der japanischen Patentoffenlegungsschrift Nr. 5209 (1993) sind Kern/Mantel-Monofilamente bekannt, die zur Herstellung von Siebdruckgeweben benutzt werden sollen. Der Kern dieser Filamente besteht aus Polyethylen-2,6-naphthalat, der Mantel aus Polyethylenterephthalat oder modifiziertem Polyethylenterephthalat. Zur Modifizierung des Mantel-Polyesters kann dieser z.B. Isophthalsäure-, Adipinsäure- oder Sebazinsäurereste oder längerkettige diolreste wie Diglykol-, Butandiol- oder Polyethylenglykolreste enthalten, wobei die Polyethylenglycolreste ein Molgewicht von ca. 600 bis 1500 haben können. Gemäß dem Ausführungsbeispiel kann der Mantelpolyester z.B. ein Polyethylenterephthalat sein, das mit 8 Gew.-% Polyethylenglycolresten modifiziert ist. Diese Menge an Modifizierungsmittel reicht zwar aus, um die Festigkeitseigenschaften und das Schmelzverhalten zu beeinflussen, vermittelt dem Polyester aber noch keine elastomeren Eigenschaften. - Es ist auch bekannt, daß es möglich ist, Polyesterfasern mit sehr unterschiedlichen mechanischen und textiltechnischen Eigenschaften herzustellen. Insbesondere ist es möglich, durch Variationen der Spinn- und Verstreck- und Relaxationsbedingungen aus Polyethylenteraphthalat Monofilamente herzustellen, die ein breites Spektrum der für technische Monofilamente relevanten Eigenschaften abdecken.

- Die Bemühungen, ein Monofilamentmaterial zu erhalten, das gleichzeitig die für Papiermaschinensiebe erforderliche hohe Dimensionsstabilität, Abriebfestigkeit und Hydrolysebeständigkeit mit der hohen Widerstandsfähigkeit gegen aktinisches Licht, die für die Herstellung von Siebdruckgeweben erforderlich ist zu vereinen, haben jedoch bisher nicht zu einem vollen Erfolg geführt.

- In dem Bestreben, eine für möglichst viele technische Anwendungen geeignete Polyesterfaser zu finden, hat es auch nicht an Versuchen gefehlt, Polyethylenterephthalat durch andere Polyesterbausteine und durch Copolyester zu ersetzen. Als alternative Polyester sind beispielsweise bereits untersucht worden Polyethylennaphthalat und Copolyester aus 4,4'-Biphenyl-dicarbonsäure und 2,6-Naphthalin-dicarbonsäure, wie sie z. B. in der Europäischen Patentanmeldung Nr. 202,631 beschrieben wurden.

Fasern aus 4,4'-Biphenyl-dicarbonsäure und 2,6-Naphthalin-dicarbonsäure werden werden bereits in der WO 93/02122 vorgeschlagen. Diese Fasern weisen eine hohe Längsfestigkeit und einen hohen Modul auf, wenn sie mit einem hohen Spinnverzug ohne eine weitere Nachverstreckung ersponnen werden. Die Anwendbarkeit dieses Materials für die Produktion von Monofilamenten, insbesondere zur Herstellung von Papiermaschinensieben und Siebdruckgeweben, mußte allerdings bezweifelt werden, da ein hoher Modul erfahrungsgemäß in aller Regel mit einer niedrigen Querfestigkeit einhergeht. - Ein Copolyester aus 4,4'-Biphenyl-dicarbonsäure und 2,6-Naphthalin-dicarbonsäure und Ethylenglykol, der sich für die Herstellung von Reifencord eignen soll, ist in der Japanischen Patentanmeldung 50-135,333 beschrieben worden. Dieser Druckschrift ist zu entnehmen, daß ein solcher Copolyester nicht mehr als 20 Mol-% von 4,4'-Biphenyl-dicarbonsäure enthalten darf, weil sonst sein Anfangsmodul und seine Erweichungstemperatur zu stark absinken. Diese Aussage wird in dieser Druckschrift untermauert durch Ausführungsbeispiele, in denen gezeigt wird, daß die Erweichungstemperatur, die für reines Polyethylennaphthalat 275° C beträgt, für einen Copolyester mit etwa 25 Mol-% 4,4'-Biphenyl-dicarbonsäure auf 238° C absinkt.

Außerdem ist es bekannt, daß Polymere aus 4,4'-Biphenyl-dicarbonsäure außerordentlich rasch kristallisieren. Auch aus diesem Grund mußte die Herstellbarkeit von Monofilamenten unter Einsatz dieses Rohstoffes bezweifelt werden, da eine zu rasche Kristallisation zu einer frühen Versprödung der Monofilamente noch während des Herstellungsprozesses führt, mit der Folge, daß sie abreißen, bevor eine ausreichende Orientierung erreicht ist.

In der Deutschen Patentanmeldung P-43 28 029.3 ist auch bereits vorgeschlagen worden, Monofilamente im wesentlichen aus einer Mischung von Polyethylen-2,6-naphthalat und Polyethylen-biphenylen-4,4'-dicarboxylat herzustellen.

Ein weiterer Vorschlag zur Herstellung von Papiermaschinensieben findet sich in der Deutschen Patentanmeldung P-44 10 399.9. Nach diesem Vorschlag sollen die Siebe aus Monofilamenten gewebt werden, die aus einer abriebfesten Polyestermischung, bestehend aus einer Mischung eines thermoplastischen Polyester und eines thermoplastischen Polyurethans, ersponnen wurden. Ein Hinweis auf die Benutzung von Kern/Mantel-Monofilamenten ist dieser Patentanmeldung nicht zu entnehmen. - Es wurde nun überraschend gefunden, daß es möglich ist, Monofilamente herzustellen, die eine Kombination weiter verbesserter mechanischer anwendungsrelevanter Eigenschaften, hohe Stabilität gegen aktinische Strahlung und hohe chemische Stabilität, insbesondere Hydrolysestabilität aufweisen, und die daher einem erweiterten Bereich technischer Anwendungen zugänglich sind. Diese Monofilamente bestehen im wesentlichen aus Polyestern - wobei der Begriff "Polyester" im Sinne der vorliegenden Erfindung auch Copolyester umfaßt - und weisen eine Kern/Mantel-Struktur auf.

- Ein Gegenstand der vorliegenden Erfindung sind somit Monofilamente mit Kern/Mantel-Struktur mit einem Kern aus einem thermoplastischen Polyester oder Copolyester besteht und einem Mantel enthaltend einen thermoplastischen Polyester, die dadurch gekennzeichnet sind daß der Polyester oder Copolyester des Kerns einen Schmelzpunkt von 165 bis 290°C, vorzugsweise von 220 bis 240°C, hat und

zu mindestens 70 Mol.-%, bezogen auf die Gesamtheit aller Polyesterbaugruppen, aus Baugruppen, die sich von aromatischen Dicarbonsäuren und von aliphatischen Diolen ableiten, und

zu maximal 30 Mol%, bezogen auf die Gesamtheit aller Polyesterbaugruppen, aus Dicarbonsäure-Baugruppen, die von den aromatischen Dicarbonsäure-Baugruppen, die den überwiegenden Teil der Dicarbonsäure-Baugruppen bilden, verschieden sind, oder sich von araliphatischen Dicarbonsäuren mit einem oder mehreren, vorzugsweise einem oder zwei kondensierten oder nicht kondensierten aromatischen Kernen, oder von cyclischen oder acyclischen aliphatischen Dicarbonsäuren mit insgesamt 4 bis 12 C-Atomen, vorzugsweise 6 bis 10 C-Atomen ableiten

und Diol-Baugruppen, die sich von aliphatischen Diolen ableiten und von den Diol-Baugruppen, die den überwiegenden Teil der Diol-Baugruppen bilden, verschieden sind, oder die sich von verzweigten und/oder längerkettigen Diolen mit 3 bis 10, vorzugsweise 3 bis 6, C-Atomen, oder von cyclischen Diolen, oder von Ethergruppen enthaltenden Diolen, oder, sofern in geringer Menge vorhanden, von Polyglycol mit einem Molgewicht von ca. 500 - 2000 ableiten, besteht,

und der Mantel aus einer Polyestermischung aus einem thermoplastischen Polyester, dessen Schmelzpunkt zwischen 165 und 240°C, vorzugsweise 220 und 240°C, liegt, und einem thermoplastischen, elastomeren Polyurethan und gegebenenfalls üblichen nicht-polymeren Zusätzen besteht. - Der Anteil des Mantels an der gesamten Querschnittsfläche des Monofilaments beträgt 5 bis 95 %, vorzugsweise 10 bis 60, insbesondere 15 bis 35 %, der Anteil des Kerns 5 bis 95 %, vorzugsweise 40 bis 90, insbesondere 65 bis 85 %.

- Vorzugsweise besteht der Polyester des Kerns, bezogen auf die Gesamtheit aller Polyesterbaugruppen, aus

- 35 bis 50 Mol-% Baugruppen der Formel -CO-A1-CO- (I)

- 0 bis 15 Mol-% Baugruppen der Formel -CO-A2-CO- (II)

- 35 bis 50 Mol-% Baugruppen der Formel -O-D1-O- (III)

- 0 bis 15 Mol-% Baugruppen der Formel -O-D2-O- (IV)

und - 0 bis 25 Mol.-% Baugruppen der Formel -O-A3-CO- (V)

worin- A1 aromatische Reste mit 5 bis 12, vorzugsweise 6 bis 10 C-Atomen

- A2 von A1 verschiedene aromatische Reste oder araliphatische Reste mit 5 bis 16, vorzugsweise 6 bis 12 C-Atomen oder cyclische oder acyclische aliphatische Reste mit 2 bis 10 Kohlenstoffatomen, vorzugsweise 4 bis 8 Kohlenstoffatomen,

- A3 aromatische Reste mit 5 bis 12, vorzugsweise 6 bis 10 C-Atomen

- D1 Alkylen- oder Polymethylengruppen mit 2 bis 4 Kohlenstoffatomen oder Cycloalkan- oder Dimethylen-cycloalkangruppen mit 6 bis 10 C-Atomen,

- D2 von D1 verschiedene Alkylen- oder Polymethylengruppen mit 3 bis 4 Kohlenstoffatomen oder Cycloalkan- oder Dimethylen-cycloalkangruppen mit 6 bis 10 C-Atomen oder geradkettige oder verzweigte Alkandiyl-Gruppen mit 4 bis 16, vorzugsweise 4 bis 8, C-Atomen oder Reste der Formel -(C2H4-O)m-C2H4-, worin m eine ganze Zahl von 1 bis 40 bedeutet, wobei m = 1 oder 2 für Anteile bis zu 20 Mol.-% bevorzugt sind und Gruppen mit m = 10 bis 40 vorzugsweise nur in Anteilen von unter 5 Mol.-% vorhanden sind, bedeuten.

- In einem bevorzugten Kern-Polyester bedeuten in den Baugruppen I und III die Symbole A1 1,4-Phenylen und D1 Ethylen und vorzugsweise machen in diesem Polyester die Baugruppen I und III mindestens 85 Mol.-%, insbesondere mindestens 90 Mol.-%, aller Baugruppen aus.

In einem weiteren bevorzugten Kern-Polyester bedeuten in den Baugruppen I und III des Polyesters des Kerns A1 2,6-Naphthylen und D1 Ethylen und vorzugsweise machen auch in diesem Polyester die Baugruppen I und III mindestens 85 Mol.-%, insbesondere mindestens 90 Mol.-%, aller Baugruppen aus. - In einer weiteren bevorzugten Ausführungsform der vorliegenden Erfindung bedeuten in den Baugruppen I und III des Kern-Polyesters die Symbole A1 2,6-Naphthylen der Formel VI

Weiterhin ist es dabei besonders vorteilhaft, wenn die für A1 stehenden Gruppen 2,6-Naphthylen und Biphenyl-1,4-diyl im Molverhälnis von maximal 3:1, vorzugsweise im Molverhältnis zwischen 6:4 und 4:6 vorhanden sind. - Ebenfalls bevorzugt sind Kern-Polyester worin in den Baugruppen I und III die Symbole A1 1,4-Phenylen und D1 1,4-Bismethylen-cyclohexan bedeutet, und insbesondere solche, in denen die Baugruppen I und III mindestens 85 Mol.-%, insbesondere mindestens 90 Mol.-%, aller Baugruppen ausmachen.

- Zweckmäßigerweise weist der Polyester des Kerns eine spezifische Viskosität von 0,55 bis 1,6 , vorzugsweise von 0,58 bis 1,5, gemessen in einer 1 gew.-%igen Lösung der Polyester in Dichloressigsäure bei 25°C, auf.

- Die Polyester unterschiedlicher chemischer Zusammensetzung können bei gleichem mittleren Molekulargewicht und/oder bei gleicher Spinnbarkeit und/oder Filamentfestigkeit unterschiedliche spezifische Viskositäten aufweisen. So liegen beispielsweise die spezifischen Viskositäten von Polyestern, die im wesentlichen auf Polyethylennaphthalat basieren, und die gute Filamente liefern, im Bereich von 0,55 bis 0,8. Für Polyethylenterephthalat und seine Copolyester ist der Bereich von 0,7 bis 1,0, für Poly-(1,4-bismethylolcyclohexan)-terephthalat und seine Modifikationen der Bereich von 1,15 bis 1,5, für Polybutylenterephthalat und seine Modifikationen der Bereich von 1,1 bis 1,3 besonders zweckmäßig. Unter "seinen Modifikationen" sind solche Polyester zu verstehen, die neben den genannten Hauptkomponenten bis zu 15 Mol.-% der oben genannten modifizierend wirkenden Baugruppen im Molekül enthalten.

- Das Polymermaterial der Polyestermischung des Mantels besteht zu 1 bis 99 Gew.-%, vorzugsweise zu 30 bis 90 Gew.-%, insbesondere zu 50 bis 80 Gew.-% aus dem thermoplastischen Polyester und zu 1 bis 99 Gew.-%, vorzugsweise zu 10 bis 70 Gew.-%, insbesondere zu 20 bis 50 Gew.-% aus dem thermoplastischen Polyurethan.

Es ist hierbei überraschend, daß schon sehr geringe Zusätze des elastomeren, thermoplastischen Polyurethans signifikante Verbesserungen der anwendungstechnischen Eigenschaften bewirken. Es ist daher häufig ausreichend, mit geringsten Zusatzmengen in dem oben angegebenen Bereich zu arbeiten. Dies ergibt einen Preisvorteil für das erfindungsgemäße Monofilament, da die Elastomerenzusätze relativ teure Materialien sind.

Im übrigen wird selbstverständlich der Elastomerenzusatz im Rahmen der obigen Mengenangaben nach den Anforderungen des einzelnen Anwendungsfalls bemessen. - Vorzugsweise hat der Polyester der Polyestermischung des Mantels einen Glaspunkt im Bereich von 60 bis 120°C, insbesondere von 70 bis 85°C, einen Kristallisationspunkt im Bereich von 135 bis 155°C, insbesondere von 140 bis 150°C, und einen Schmelzpunkt im Bereich von 165°C bis 240°C, insbesondere von 220 bis 240°C.

- Zweckmäßigerweise weist der Polyester der Polyestermischung des Mantels eine Schmelzviskosität, gemessen bei 245 ± 2°C und einem Schergefälle von 200 ± 5 s-1 von 445 bis 482 Pa·s, vorzugsweise von 455 bis 475 Pa·s, insbesondere von 460 bis 468 Pa·s und bei bei der gleichen Temperatur und einem Schergefälle von 1200 ± 5 s-1 von 245 bis 282 Pa·s, vorzugsweise von 250 bis 272, insbesondere von 255 bis 270 Pa·s auf.

- Der Polyester der Polyestermischung des Mantels besteht zu mindestens 70 Mol.-%, bezogen auf die Gesamtheit aller Polyesterbaugruppen, aus Baugruppen, die sich von aromatischen Dicarbonsäuren und von aliphatischen Diolen ableiten, und zu maximal 30 Mol%, bezogen auf die Gesamtheit aller Polyesterbaugruppen, aus Dicarbonsäure-Baugruppen, die von den aromatischen Dicarbonsäure-Baugruppen, die den überwiegenden Teil der Dicarbonsäure-Baugruppen bilden, verschieden sind, oder sich von araliphatischen Dicarbonsäuren mit einem oder mehreren, vorzugsweise einem oder zwei kondensierten oder nicht kondensierten aromatischen Kernen, oder von cyclischen oder acyclischen aliphatischen Dicarbonsäuren mit insgesamt 4 bis 12 C-Atomen, vorzugsweise 6 bis 10 C-Atomen ableiten

und Diol-Baugruppen, die sich von aliphatischen Diolen ableiten und von den Diol-Baugruppen, die den überwiegenden Teil der Diol-Baugruppen bilden, verschieden sind, oder die sich von verzweigten und/oder längerkettigen Diolen mit 3 bis 10, vorzugsweise 3 bis 6, C-Atomen, oder von cyclischen Diolen, oder von Ethergruppen enthaltenden Diolen, oder, sofern in geringer Menge vorhanden, von Polyglycol mit einem Molgewicht von ca. 500 - 2000 ableiten. - Vorzugsweise besteht der Polyester der Polyestermischung des Mantels, bezogen auf die Gesamtheit aller Polyesterbaugruppen, aus

- 35 bis 50 Mol-% Baugruppen der Formel -CO-A1-CO- (I)

- 0 bis 15 Mol-% Baugruppen der Formel -CO-A2-CO- (II)

- 35 bis 50 Mol-% Baugruppen der Formel -O-D1-O- (III)

- 0 bis 15 Mol-% Baugruppen der Formel -O-D2-O- (IV)

und - 0 bis 25 Mol.-% Baugruppen der Formel -O-A3-CO- (V)

aufgebaut ist, worin- A1 aromatische Reste mit 5 bis 12, vorzugsweise 6 bis 10 C-Atomen

- A2 von A1 verschiedene aromatische Reste oder araliphatische Reste mit 5 bis 16, vorzugsweise 6 bis 12 C-Atomen oder cyclische oder acyclische aliphatische Reste mit 2 bis 10 Kohlenstoffatomen, vorzugsweise 4 bis 8 Kohlenstoffatomen,

- A3 aromatische Reste mit 5 bis 12, vorzugsweise 6 bis 10 C-Atomen,

- D1 Alkylen- oder Polymethylengruppen mit 2 bis 4 Kohlenstoffatomen oder Cycloalkan- oder Dimethylen-cycloaikangruppen mit 6 bis 10 C-Atomen,

- D2 von D1 verschiedene Alkylen- oder Polymethylengruppen mit 3 bis 4 Kohlenstoffatomen oder Cycloalkan- oder Dimethylen-cycloalkangruppen mit 6 bis 10 C-Atomen oder geradkettige oder verzweigte Alkandiyl-Gruppen mit 4 bis 16, vorzugsweise 4 bis 8, C-Atomen oder Reste der Formel -(C2H4-O)m-C2H4-, worin m eine ganze Zahl von 1 bis 40 bedeutet, wobei m = 1 oder 2 für Anteile bis zu 20 Mol.-% bevorzugt sind und Gruppen mit m = 10 bis 40 vorzugsweise nur in Anteilen von unter 5 Mol.-% vorhanden sind, bedeuten.

- Besonders bevorzugt ist es, daß in den Baugruppen I und III des Polyesters der Polyestermischung des Mantels A1 1,4-Phenylen und 1,3-Phenylen und D1 Ethylen bedeutet, wobei das Molverhältnis von 1,4- und 1,3-Phenylen so gewählt wird, daß der Polyester einen Schmelzpunkt im Bereich von 220 bis 240°C hat.

- Weiterhin ist es bevorzugt, wenn auch der in der Polyestermischung des Mantels enthaltenen Polyester eine spezifische Viskosität von 0,55 bis 1,6 , vorzugsweise von 0,58 bis 1,5, gemessen in einer 1 gew.-%igen Lösung der Polyester in Dichloressigsäure bei 25°C, aufweist, und/oder wenn sowohl der Polyester des Kerns als auch der Polyester, der in der Polyestermischung des Mantels enthalten ist, einen Schmelzpunkt zwischen 220 bis 240°C hat.

- Es ist ferner insbesondere im Hinblick auf die Kern/Mantel-Haftung besonders bevorzugt, daß der Polyester des Kerns und der Polyester der Polyestermischung des Mantels die gleiche chemische Zusammensetzung haben.

- Für die chemische Stabilität, insbesondere gegen Hydrolyse, der erfindungsgemäßen Monofilamente ist es von besonderem Vorteil wenn der Polyester des Kerns und der Polyester der Polyestermischung des Mantels nicht mehr als 60 mVal/kg, vorzugsweise weniger als 30 mVal/kg, verkappte Carboxylendgruppen und weniger als 5 mVal/kg, vorzugsweise weniger als 2 mVal/kg, insbesondere weniger als 1,5 mVal/kg, freie Carboxylendgruppen aufweist.

Vorzugsweise weist daher der Polyester des Kerns und der Polyester der Polyestermischung des Mantels z.B. durch Umsetzung mit Mono-, Bis- und/oder Polycarbodiimiden verkappte Carboxylendgruppen auf.