EP0632150A1 - Vorrichtung zum Texturieren von Endlosfilament-Fäden - Google Patents

Vorrichtung zum Texturieren von Endlosfilament-Fäden Download PDFInfo

- Publication number

- EP0632150A1 EP0632150A1 EP94109359A EP94109359A EP0632150A1 EP 0632150 A1 EP0632150 A1 EP 0632150A1 EP 94109359 A EP94109359 A EP 94109359A EP 94109359 A EP94109359 A EP 94109359A EP 0632150 A1 EP0632150 A1 EP 0632150A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- extension

- slat

- face

- threads

- thread

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G1/00—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics

- D02G1/12—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics using stuffer boxes

- D02G1/122—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics using stuffer boxes introducing the filaments in the stuffer box by means of a fluid jet

Definitions

- the present invention relates to a device for texturing continuous filament threads by means of heated flowing media, as defined in the preamble of the first claim.

- each lamella is a flat steel part which is rounded and polished on the thread-carrying end face.

- An advantage of the invention was that the rounding of the end faces and the polishing made it possible to design this thread-guiding surface in such a way that the operating conditions, given by the friction between the thread and this surface, made substantially fewer changes due to the wear on the end face are subject.

- the exchangeable fastening also had the advantage that the slats can be exchanged in the simplest manner after a certain time interval, so that the operating conditions remain within acceptable tolerances.

- the advantage of the invention is to double the period of use mentioned.

- a device for texturing 1 comprises a thread insertion part 2 with a thread insertion channel 3, a treatment part 4 with an outer tube 5 and an inner tube 6 located therein, which contains a treatment chamber 7.

- the device 1, following the treatment part 4, comprises a crimping part 8 with a perforated casing tube 9 and fins 10 located therein, which delimit a compression space 11.

- the thread insertion part 2 is connected by means of a thread 12 to the outer tube 5, while the outer tube 5 and the perforated tube 9 are centered by an inner connecting element 13 and by means of screws 22 and. 23 can be connected to one another.

- the connecting element 13 further serves, on the one hand, for the fixed reception of the inner tube 6 (indicated by dash-dotted lines in FIG. 5) and, on the other hand, for the plug-in reception of the upper (seen in the viewing direction of FIG. 1) fin ends 24 (FIGS. 1 and 3).

- the connecting element 13 has an annular insert 26 provided with slots 25 (FIGS. 5 and 6), which is seated firmly in a cylindrical recess 27 of the connecting element 13.

- This insert has a bore with a diameter D and a depth R.

- the slots 25 For receiving the upper slat ends 24, the slots 25 have a depth which is composed of the depth components T and R.

- a coaxial connecting tube 14 is also provided in the connecting element 13, which covers the slots 25 with a length m.

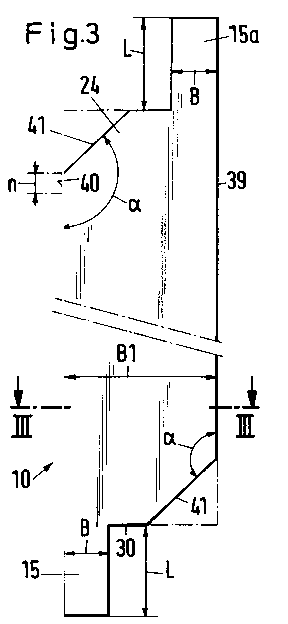

- the upper lamella ends 24 with an extension 15a are thus indicated with dash-dotted lines in FIG. 3 and shown in FIG. 5 on the inner rounded end face 39 on the length m and on the outer likewise rounded end face 40 on the length n radially Seen with respect to the axis of the device 1, supported.

- the aforementioned diameter D is selected so that the area delimiting this diameter does not touch the lamella extension.

- the tolerances on the guide surfaces with the masses m and n are selected such that the upper slat end 24 with little play, e.g. 0.05 mm is slidably guided in the slot 25 in such a way that the lamella, when heated faster than its surroundings, can expand without losing its elongated shape.

- the connecting tube 14 also has a connecting bore 28 which connects the treatment chamber 7 to the compression space 11.

- each slot 25, respectively. 29 is a lamella 10, so that these are arranged in a star shape, as shown in FIG.

- the mouth part 16 consists of an annular body 32 provided with the slots 29, a sleeve 33 surrounding this annular body 32 and an inner ring 34.

- the mouth part 16 also has a mouth bore 17 through which the crimped thread (not shown) and part of the treatment medium exit.

- a connecting piece 19 fastened in the outer tube 5 by means of a thread 20 serves to feed the treatment medium into the device 1.

- the treatment medium is conveyed via an inlet channel 21 present in the connecting piece 19 into an annular space 35 located between the outer tube 5 and the inner tube 6, and from there into the treatment chamber 7.

- a screw 38 inserted in the perforated casing tube 9 is used to fasten the mouth part 16. 1 and 3 that the extensions 15 and 15a are point-symmetrical (for example like propellers). are arranged, which makes it possible to use the second end face, for example 40 after the wear of the first end face, for example 39 of the lamellae, by rotating the lamellae, which doubles the period of use of the lamellae compared to the closest prior art mentioned.

- bevels 41 can be provided with an angle ⁇ in an angular range between 120 ° and 150 °, which have the advantage compared to a 90 ° corner (dash-dotted lines) that any, due to the expansion of the texturing medium after the connecting pipe 14, in the fibril loops that have reached the area below the area labeled with the length R do not get caught and therefore do not tear.

- the curves mentioned are polished and have a maximum roughness value Ra of 0.4 ⁇ , preferably 0.2 ⁇ , which is 0.2 ⁇ finer than 0.4 ⁇ .

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

Abstract

Description

- Die vorliegende Erfindung bezieht sich auf eine Vorrichtung zum Texturieren von Endlosfilament-Fäden mittels erhitzter strömender Medien, wie dies im Oberbegriff des ersten Anspruchs definiert ist.

- Aus der schweizerischen Patentschrift Nr. 527 931 ist eine Vorrichtung nach dem Oberbegriff des ersten Anspruchs bekannt, bei welcher die Lamellen im wesentlichen einen rechteckigen Querschnitt aufweisen, mit einer Schmalseite dem gestauchten Faden zugekehrt und strahlenförmig fest angeordnet sind.

- Bei der Verwendung sogenannter Schlitzdüsen zum Texturieren von Endlosfilament-Fäden besteht das Problem, dass sich die in der Stauchkammer befindlichen Fadenkringel je nach Plastifizierungsgrad der Fäden, vorgängiger Behandlung der Fäden durch irgendwelche Behandlungs- oder Färbemittel sowie je nach den Reibverhältnissen an den dem Faden zugewandten Stirnseiten der Lamellen mehr oder weniger tief in den Raum zwischen den Lamellen vordringen und dadurch die Reibverhältnisse für das Fortbewegen der Fadenmenge in dieser Stauchkammer unbestimmt verändern.

- Ein weiterer Nachteil besteht darin, dass die Reibverhältnisse infolge der Abnützung der Stirnseiten der Lamellen einer kontinuierlichen Veränderung unterworfen sind, was eine dauernde Kontrolle des Texturierproduktes und gleichzeitig eine entsprechende Anpassung der Betriebsbedingungen in bezug auf die Medienzufuhr, resp. ein häufiges Ersetzen der Schlitzdüsen erfordert.

- Das häufige Ersetzen der Schlitzdüsen sowie das häufige Kontrollieren des fertigen Garnes ist ausserdem sehr arbeits- und kostenaufwendig.

- Es war deshalb Aufgabe einer weiteren in der europäischen Patentschrift Nr. 0 163 039 B veröffentlichten Erfindung, diese Nachteile zu beheben und eine Vorrichtung zum Kräuseln von Fäden zu schaffen, bei welcher die Kräuselcharakteristiken des fertigen texturierten Fadens bei im wesentlichen unveränderten Bedingungen in bezug auf die Medienzufuhr über längere Zeit innerhalb einer brauchbaren Toleranz liegen. Eine weitere Aufgabe bestand darin, das häufige Ersetzen der Schlitzdüse zu vermeiden.

- Erfindungsgemäss war in dieser Schrift die Aufgabe dadurch gelöst, dass jede Lamelle ein Flachstahlteil ist, welcher an der fadenführenden Stirnseite gerundet und poliert ist.

- Vorteilhafte Ausführungsformen bestanden darin, dass die Lamellen in der Schlitzdüse auswechselbar resp. steckbar befestigt sind.

- Ein Vorteil der Erfindung lag darin, dass durch die Rundung der Stirnseiten und durch das Polieren die Möglichkeit besteht, diese fadenführende Fläche derart zu gestalten, dass die Betriebsbedingungen, gegeben durch die Reibung zwischen Faden und dieser Fläche, wesentlich weniger Veränderungen durch die Abnützung der Stirnseite unterworfen sind.

- Durch die auswechselbare Befestigung bestand im weiteren der Vorteil, dass die Lamellen auf einfachste Weise nach einem bestimmten Zeitintervall ausgewechselt werden können, so dass die Betriebsbedingungen innerhalb akzeptierter Toleranzen bleiben.

- Der Nachteil dieses nächstliegenden Standes der Technik bestand darin, dass die Lamellen relativ teuer waren und trotzdem nach einer relativ kurzen vorgegebenen Zeit ersetzt werden mussten.

- Es ist deshalb Aufgabe der jetzigen Erfindung, die Verwendungsdauer der einzelnen Lamellen zu erhöhen.

- Erfindungsgemäss wird diese Aufgabe durch die im Kennzeichen des ersten unabhängigen Anspruches gelöst. Weitere vorteilhafte Ausführungsformen sind in den weiteren abhängigen Ansprüchen aufgeführt.

- Der Vorteil der Erfindung besteht in der Verdoppelung der genannten Verwendungsdauer.

- Die Erfindung wird im folgenden anhand von lediglich einen Ausführungsweg darstellenden Zeichnungen näher erläutert.

- Es zeigen:

- Fig. 1

- eine erfindungsgemässe Vorrichtung, als Längsschnitt gemäss den Schnittlinien I (Fig. 2) und halbschematisch dargestellt,

- Fig. 2

- einen Querschnitt der Vorrichtung von Fig. 1, gemäss den Schnittlinien II (Fig. 1) geschnitten und halbschematisch dargestellt,

- Fig. 3

- eine Ansicht eines Teiles der Vorrichtung von Fig.1, stark vergrössert dargestellt,

- Fig. 4

- einen Querschnitt des Teiles von Fig. 3, gemäss der Schnittlinie III (Fig. 3),

- Fig. 5

- einen Längsschnitt durch ein Detail der Vorrichtung von Fig. 1, gemäss der Schnittlinie IV (Fig. 6), vergrössert dargestellt,

- Fig. 6

- einen Querschnitt durch das Detail von Fig. 5, gemäss der Schnittlinie V (Fig. 5),

- Fig. 7

- einen Längsschnitt durch ein weiteres Detail der Vorrichtung von Fig. 1, gemäss der Schnittlinie VI (Fig. 8), vergrössert dargestellt, und

- Fig. 8

- eine Draufsicht auf das Detail von Fig. 7.

- Eine Vorrichtung zum Texturieren 1 umfasst einen Fadeneinführungsteil 2 mit einem Fadeneinführungskanal 3, einen Behandlungsteil 4 mit einem Aussenrohr 5 und einem sich darin befindlichen Innenrohr 6, welches eine Behandlungskammer 7 beinhaltet.

- Im weiteren umfasst die Vorrichtung 1 im Anschluss an den Behandlungsteil 4 einen Kräuselteil 8 mit einem Lochmantelrohr 9 und sich darin befindlichen Lamellen 10, die einen Stauchraum 11 abgrenzen.

- Der Fadeneinführungsteil 2 ist mittels eines Gewindes 12 mit dem Aussenrohr 5 verbunden, während das Aussenrohr 5 und das Lochmantelrohr 9 durch ein inneres Verbindungselement 13 zentriert und mittels Schrauben 22 resp. 23 miteinander verbindbar sind. Das Verbindungselement 13 dient im weiteren einerseits zur festen Aufnahme des Innenrohres 6 (in Fig. 5 mit strichpunktierten Linien angedeutet) und andererseits zur steckbaren Aufnahme der oberen (in Blickrichtung der Fig. 1 gesehen) Lamellenenden 24 (Fig. 1 und 3).

- Zu diesem Zweck weist das Verbindungselement 13 einen mit Schlitzen 25 (Fig. 5 und 6) versehenen ringförmigen Einsatz 26 auf, welcher fest in einer zylindrischen Vertiefung 27 des Verbindungselementes 13 sitzt. Dieser Einsatz weist eine Bohrung mit einem Durchmesser D und einer Tiefe R auf.

- Zur Aufnahme der oberen Lamellenenden 24 haben die Schlitze 25 eine Tiefe, welche sich aus den Tiefenanteilen T und R zusammensetzt. Zur radialen Zentrierung dieser Lamellenenden 24 ist im Verbindungselement 13 ausserdem ein koaxiales Verbindungsrohr 14 vorgesehen, welches mit einer Länge m die Schlitze 25 abdeckt.

- Die oberen Lamellenenden 24 mit einem Fortsatz 15a sind somit wie in Fig. 3 mit strichpunktierten Linien angedeutet und in Fig. 5 gezeigt an der inneren gerundeten Stirnseite 39 auf der Länge m und an der äusseren ebenfalls gerundeten Stirnseite 40 auf der Länge n radial, mit Bezug auf die Achse der Vorrichtung 1 gesehen, abgestützt. Der vorgenannte Durchmesser D ist so gewählt, dass die diesen Durchmesser begrenzende Fläche den Lamellenfortsatz nicht berührt.

- Im weiteren sind die Toleranzen an den Führungsflächen mit den Massen m und n so gewählt, dass das obere Lamellenende 24 mit kleinem Spiel, z.B. 0,05 mm im Schlitz 25 derart gleitbar geführt ist, dass sich die Lamelle, bei rascherer Erwärmung als deren Umgebung, ausdehnen kann ohne die gestreckte Form zu verlieren.

- Das Verbindungsrohr 14 weist ausserdem eine Verbindungsbohrung 28 auf, welche die Behandlungskammer 7 mit dem Stauchraum 11 verbindet.

- Das als Fortsatz 15 gebildete untere Ende der Lamellen 10 steckt satt in Schlitzen 29 eines Mündungsteiles 16. Dabei ist die Länge L des Fortsatzes 15 etwas länger als die Tiefe t der Schlitze 29, so dass eine Endfläche 30 der Lamellen 10 nicht auf der inneren Stirnfläche 31 des Mündungsteiles aufliegt.

- In jedem Schlitz 25 resp. 29 steckt eine Lamelle 10, so dass diese, wie mit Fig. 2 gezeigt, sternförmig angeordnet sind.

- Zur Bildung der Schlitze 29 besteht der Mündungsteil 16 aus einem mit den Schlitzen 29 versehenen Ringkörper 32, einer diesen Ringkörper 32 umgebenden Hülse 33 sowie aus einem Innenring 34.

- Der Mündungsteil 16 weist im weiteren eine Mündungsbohrung 17 auf, durch welche der gekräuselte Faden (nicht gezeigt) sowie ein Teil des Behandlungsmediums austritt.

- Der andere, zwischen den Lamellen 10 entweichende Teil des Behandlungsmediums entweicht durch die Austrittsbohrungen 18 des Lochmantelrohres 9.

- Ein im Aussenrohr 5 mittels eines Gewindes 20 befestigter Anschlussstutzen 19 dient der Zufuhr des Behandlungsmediums in die Vorrichtung 1.

- Im besonderen wird das Behandlungsmedium über einen im Anschlussstutzen 19 vorhandenen Zufuhrkanal 21 in einen sich zwischen dem Aussenrohr 5 und dem Innenrohr 6 befindlichen ringförmigen Raum 35 gefördert, und von dort in die Behandlungskammer 7.

- Zur Befestigung des Mündungsteiles 16 dient eine im Lochmantelrohr 9 eingelassene Schraube 38.

Im weiteren ist aus den Fig. 1 und 3 ersichtlich, dass die Fortsätze 15 und 15a punktsymmetrisch (z.B. wie Propeller) angeordnet sind, wodurch die Möglichkeit gegeben ist, nach Abnützung der ersten Stirnfläche, beispielsweise 39 der Lamellen durch Drehen der Lamellen die zweite Stirnfläche, beispielsweise 40 zu verwenden, was die Verwendungsdauer der Lamellen gegenüber dem genannten nächstliegenden Stand der Technik verdoppelt. - Im weiteren können Anschrägungen 41 mit einem Winkel α in einem Winkelbereich zwischen 120° und 150° vorgesehen werden, welche gegenüber einer 90°-Ecke (strichpunktierte Linien) den Vorteil haben, dass allfällige, aufgrund der Expansion des Texturiermediums nach dem Verbindungsrohr 14, in den Bereich unterhalb des mit der Länge R bezeichneten Bereiches gelangte Fibrillenschlaufen nicht hängen bleiben und dadurch nicht reissen.

- Die erfindungsgemässe gezeigte, punktsymmetrische Art der Lamellen, mit dem Vorteil der genannten Umkehrmöglichkeit, kann auch ohne gerundete Stirnseiten 39 und 40 verwendet werden. Vorteilhafterweise wird jedoch diese Rundung dazu kombiniert.

- Letztlich sei noch erwähnt, dass die genannten Rundungen poliert und einen maximalen Rauhigkeitswert Ra von 0,4 µ, vorzugsweise von 0,2 µ aufweist, das 0,2 µ feiner ist als 0,4 µ.

Claims (7)

- Vorrichtung zum Texturieren von Endlosfilament-Fäden mittels erhitzter strömender Medien,

mit einem Fadeneinführungsteil (2) für das Ansaugen der Fäden

einem daran anschliessenden Behandlungsteil (4) mit einer Behandlungskammer (7) zum Erwärmen der Fäden,

und mit einem an den Behandlungsteil (4) anschliessenden, eine sogenannte Schlitzdüse beinhaltenden Kräuselteil (8), in welchem die erwärmten Fäden zum Bilden einer Kräuselung in den Fäden gestaucht werden,

wobei die Schlitzdüse mit die Schlitze ergebenen Lamellen (10) versehen ist, welche im wesentlichen einen rechteckigen Querschnitt aufweisen und mit einer ihrer Schmalseiten dem gestauchten Faden zugekehrt strahlenförmig angeordnet sind, wobei jede Lamelle ein Flachstahlteil ist,

dadurch gekennzeichnet, dass die Lamellenenden je mit einem Fortsatz (15, 15a) versehen sind, welcher eine kleinere Breite (B) aufweist als die Breite (B.1) der Lamelle, wobei der eine Fortsatz (15) an die eine Stirnseite (40) und der andere Fortsatz (15a) an die andere Stirnseite (39) der Lamelle übergangslos angrenzt. - Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass jeder Fortsatz dieselbe (Länge (L) und dieselbe Breite (B) aufweist.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass jedes Lamellenende zusätzlich zum Fortsatz und zwischen dem Fortsatz und der dem Fortsatz gegenüber liegenden Schmalseite der Lamelle eine Anschrägung (41) aufweist, welche mit der daran angrenzenden Schmalseite einen Winkel (α) mit einem vorgegebenen Winkelbereich einschliesst.

- Vorrichtung nach Anspruch 3, dadurch gekennzeichnet, dass der Winckel (α) in einem Winkelbereich zwischen 120° und 150° liegt.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass die Stirnseiten der Lamellen (39,40) gerundet und poliert sind.

- Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, dass die gerundete Stirnseite im Maximum einen Rauhigkeitswert (Ra) von 0,4 µ, vorzugsweise von 0,2 µ, aufweist.

- Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, dass die gerundete Stirnseite einen Radius aufweist, welcher im wesentlichen der halben Dicke der Lamelle entspricht.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH1993/93 | 1993-07-02 | ||

| CH199393 | 1993-07-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0632150A1 true EP0632150A1 (de) | 1995-01-04 |

| EP0632150B1 EP0632150B1 (de) | 1997-05-02 |

Family

ID=4223402

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP94109359A Expired - Lifetime EP0632150B1 (de) | 1993-07-02 | 1994-06-17 | Vorrichtung zum Texturieren von Endlosfilament-Fäden |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US5497538A (de) |

| EP (1) | EP0632150B1 (de) |

| JP (1) | JPH0748742A (de) |

| DE (1) | DE59402589D1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10043002A1 (de) * | 2000-09-01 | 2002-03-14 | Rieter Ag Maschf | Texturierdüse |

| WO2015124497A1 (de) * | 2014-02-19 | 2015-08-27 | Oerlikon Textile Gmbh & Co. Kg | Vorrichtung zum kräuseln multifiler fäden |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6032341A (en) * | 1997-10-24 | 2000-03-07 | E. I. Du Pont De Nemours And Company | Single impingement bulking jet |

| US20070194079A1 (en) * | 2005-08-31 | 2007-08-23 | Hueil Joseph C | Surgical stapling device with staple drivers of different height |

| DE102008024079A1 (de) | 2007-06-15 | 2008-12-18 | Oerlikon Textile Gmbh & Co. Kg | Texturierdüse |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0071354A2 (de) * | 1981-07-28 | 1983-02-09 | JAMES MACKIE & SONS LIMITED | Texturierung von thermoplastischen Garnen |

| EP0163039A1 (de) * | 1984-05-30 | 1985-12-04 | Maschinenfabrik Rieter Ag | Vorrichtung zum Texturieren von Endlosfilament-Fäden |

| EP0282815A1 (de) * | 1987-03-16 | 1988-09-21 | Maschinenfabrik Rieter Ag | Texturierdüse für Endlosfilament-Fäden |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH527931A (de) * | 1970-12-16 | 1972-09-15 | Neumuenster Masch App | Vorrichtung zum Kräuseln von Fäden |

-

1994

- 1994-06-17 DE DE59402589T patent/DE59402589D1/de not_active Expired - Fee Related

- 1994-06-17 EP EP94109359A patent/EP0632150B1/de not_active Expired - Lifetime

- 1994-07-01 JP JP6151273A patent/JPH0748742A/ja active Pending

- 1994-07-01 US US08/269,780 patent/US5497538A/en not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0071354A2 (de) * | 1981-07-28 | 1983-02-09 | JAMES MACKIE & SONS LIMITED | Texturierung von thermoplastischen Garnen |

| EP0163039A1 (de) * | 1984-05-30 | 1985-12-04 | Maschinenfabrik Rieter Ag | Vorrichtung zum Texturieren von Endlosfilament-Fäden |

| EP0282815A1 (de) * | 1987-03-16 | 1988-09-21 | Maschinenfabrik Rieter Ag | Texturierdüse für Endlosfilament-Fäden |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10043002A1 (de) * | 2000-09-01 | 2002-03-14 | Rieter Ag Maschf | Texturierdüse |

| US6543104B2 (en) | 2000-09-01 | 2003-04-08 | Maschinenfabrik Rieter Ag | Yarn texturing nozzle |

| WO2015124497A1 (de) * | 2014-02-19 | 2015-08-27 | Oerlikon Textile Gmbh & Co. Kg | Vorrichtung zum kräuseln multifiler fäden |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH0748742A (ja) | 1995-02-21 |

| EP0632150B1 (de) | 1997-05-02 |

| DE59402589D1 (de) | 1997-06-05 |

| US5497538A (en) | 1996-03-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE1214825B (de) | Verfahren zur Herstellung eines Garns mit regellos ineinander verflochtenen Einzelfaeden | |

| EP0163039B1 (de) | Vorrichtung zum Texturieren von Endlosfilament-Fäden | |

| EP0632150B1 (de) | Vorrichtung zum Texturieren von Endlosfilament-Fäden | |

| DE2310803C3 (de) | Friktions-Falschdrallvorrichtung zum Texturieren eines Textilfadens | |

| DE3631400A1 (de) | Verfahren und vorrichtung zum pneumatischen falschdrallspinnen | |

| DE2038067A1 (de) | Verfahren und Vorrichtung zum Texturieren von Garnen | |

| EP0026253B1 (de) | Verbindung von Faserverbänden, Verfahren zur Erzeugung der Verbindung und Vorrichtung zur Ausführung des Verfahrens | |

| DE4003950C1 (de) | ||

| DE2148910C3 (de) | Vorrichtung zum Bauschen eines Mehrfachgarns | |

| DE1685664A1 (de) | Vorrichtung zum gleichzeitigen Zwirnen und Verwirbeln | |

| DE2930587C2 (de) | ||

| DE1760957A1 (de) | Verfahren zum Verwirbeln der Einzelfaeden multifiler Garne | |

| DE2302363A1 (de) | Stauchkraeuselvorrichtung | |

| DE10393063B4 (de) | Fadenabzugsdüse | |

| DE1660649A1 (de) | Faden-Behandlung | |

| DE1932706C3 (de) | Texturiervorrichtung | |

| DE2130960A1 (de) | Falschdrallverfahren und -vorrichtung zum Drehen von Textilfaeden | |

| DE2115688A1 (de) | Vorrichtung zum Stauchkammerkräuseln von synthetischen Fäden | |

| DE3443930A1 (de) | Vorrichtung zum fortlaufenden biegen von wendeln | |

| DE19528727C2 (de) | Offen-End-Rotorspinnmaschine | |

| DE19880395C1 (de) | Anordnung mit wenigstens zwei Texturiervorrichtungen insbesondere zur Herstellung gefachter Fäden | |

| DE19849606A1 (de) | Schmirgelmaschine zur Bearbeitung einer Textilbahn | |

| DE2122486A1 (de) | Falschdrahtvorrichtung und -verfahren zum Drehen von Textilfaden | |

| DE2460031A1 (de) | Vorrichtung zur falschdrallerzeugung bei thermoplastischen garnen | |

| DE2417552A1 (de) | Liefervorrichtung fuer laufende faeden |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19941103 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE IT LI |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| 17Q | First examination report despatched |

Effective date: 19961016 |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE IT LI |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59402589 Country of ref document: DE Date of ref document: 19970605 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20050623 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20060616 Year of fee payment: 13 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060630 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060630 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20060630 Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20080101 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070617 |