EP0583223B1 - Crimpwerkzeug für elektrische Stecker und Verwendung desselben - Google Patents

Crimpwerkzeug für elektrische Stecker und Verwendung desselben Download PDFInfo

- Publication number

- EP0583223B1 EP0583223B1 EP19930810544 EP93810544A EP0583223B1 EP 0583223 B1 EP0583223 B1 EP 0583223B1 EP 19930810544 EP19930810544 EP 19930810544 EP 93810544 A EP93810544 A EP 93810544A EP 0583223 B1 EP0583223 B1 EP 0583223B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- plug

- tool

- press

- crimp

- plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/04—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for forming connections by deformation, e.g. crimping tool

- H01R43/048—Crimping apparatus or processes

Definitions

- the invention relates to a crimping tool according to the preamble of claim 1 and the use of the crimping tool.

- a disadvantage is that two crimping devices, each with a tool, are required for crimping and processing the TM connector, the connector always having to be repositioned. This inevitably involves a greater expenditure of time, and additional idle times cannot be avoided, in particular by setting up again.

- the invention has for its object to reduce the investment costs and the manufacturing times resulting from machine and preparation times.

- the object of the invention has the particular advantage that both the pressing of the plug contacts with the cable strands, the crimping and also the bending of the housing tabs of the TM plug can be carried out in a single operation using a single pressing device. This significantly reduces the processing and non-productive times that are otherwise required and improves the quality of the finished TM connector.

- Fine adjustment of both the crimping tool on the tool support of the pressing device and the crimper in the crimping tool enables the crimping tool to be set up more precisely and faster.

- the cushioning of the press ram by means of a plate spring package enables pressing, crimping and bending during a stroke of the pressing device. .

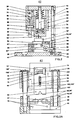

- a pressing device is designated 10, which is designed, for example, as an eccentric double toggle press. It consists of a double toggle lever 12, 12 ', which is used to generate the pressing pressure via, for example, eight toggle levers 14 by an electric motor 16, preferably a direct current motor, a transmission 17, an eccentric 18, a roller bearing 20 and with a press table 22 against the upper tool plate 44 of the crimping tool 40 is actuated.

- the crimping tool 40 according to the invention is inserted vertically into the pressing device 10 between the pressing table 22 of the double toggle lever 12 'and a tool support 24 designed as a bar, a lower tool plate 42 of the crimping tool 40 being connected, preferably screwed, to the tool support 24 of the pressing device 10.

- the lower tool plate 42 is extended upward in the area below a press ram 46, the plate surface facing the press ram 46 serving as a support surface 42 ′ for the plug 110.

- a plug guide 56 with a longitudinal stop 58 is provided on the plug support surface 42 'and a stop bar 60 is provided to stiffen the support surface 42'.

- the sprung press die 46 is arranged in FIGS. 2 and 2A, which has a pressure piece 46 'on the end face.

- a knife-like centering element 54 for centering the TM plug 110 is also arranged on the end face of the press ram 46, as will be described in more detail below in the operating mode.

- a plate spring package 52 is arranged on a guide pin 50. The spring assembly 52 is preloaded and the press ram stroke is limited by stud bolts 45.

- a crimper 62 is arranged on the upper tool plate 44 of the crimping tool 40 and is provided with a return compression spring 66 which is supported on a bolt 64.

- An anvil 68 fastened to the lower tool plate 42 by screws 70 is arranged below the crimper 62.

- the crimp height between the crimper 62 and the anvil 68 can be adjusted by means of an adjusting spindle 76 guided in spacer blocks 74, 74 ', similar to the height adjustment of the tool support 24 of the pressing device 10, by rotating the adjusting blocks 76, the spacer blocks 74, 74' symmetrically slide to and from one another over inclined surfaces 72, 72 'formed on the opposite side of the crimper 62.

- the crimping tool 40 has column-shaped guides 98, 98 'which are guided in bushings 100, 100' provided with ball bearings 102 and are covered by washers 104, 104 'fastened by screws 106.

- the two tool plates 42, 44 are connected on the side opposite the crimper 62 / anvil 68 to a compression spring 80, in which corresponding spring guides 78, 78 'are arranged.

- a vertically adjustable push rod 82 is arranged vertically on the upper tool plate 44 and presses against a lever arm 84 'of a two-armed lever 84.

- the two-armed lever 84 is designed to be tiltable about an axis 86 acting as a pivot point, so that the counter-lever arm 84 ′′, on which a bending punch 88 engages, can be moved vertically.

- the axis 86 is secured in position from both sides by spring pins (not shown) As soon as the push rod 82 presses down on the lever arm 84 ', the counter arm lever 84' 'tilts at the pivot point 86 and presses the bending punch 88 upward against the force of a return compression spring 85 against the tabs 118, 118' of the TM connector 110 and bends it against the plug body by approximately 45 ° to 90 °, as a result of which the plug is additionally shielded, as will be explained in more detail in the mode of operation of the crimping tool 40 described below tilted back its starting position and thus the punch 88 releases the TM connector.

- a front cover 92 is arranged on the front of the crimper 62, an intermediate wall 90 is arranged between the crimper 62 and the press ram 46, and a rear cover 94 is arranged on the press ram side pointing toward the push rod 82.

- Of the front and rear covers 92 and 94 are fixed to upper tool plate 44 by screws 96 and 96 '.

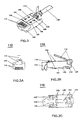

- a TM connector 110 is shown in different positions.

- a TM connector 110 is already connected (crimped) to a multi-core cable 130 and shielded against the effects of interfering fields.

- the tabs 118, 118 'bent over to the plug body are not visible.

- only the TM connector is shown in the remaining figures. It consists of a detent spring 112, several preferably four, six or eight contacts 114 which are contacted with the provided cable strands, a cable clamp 116 for connecting to the multi-core cable 130 as an O-crimp and for additional shielding of the plug 110 from two tabs 118, 118 'which are bent against the connector body.

- the TM plug 110 has, on both sides, the tabs 118, 118 'facing, for example, two locking catches 120, which can be snapped into counter-catches of a (not shown) cable / plug cover.

- inwardly projecting tabs 121 are provided for holding a plastic housing 124 of the plug 110.

- the centering element 54 of the press ram 46 engages in a centering gap 122 (FIG. 3).

- the crimping tool 40 can advantageously be used in the toggle press device 10 driven by the eccentric 18.

- the crimping tool 40 is screwed to the bar-shaped tool support 24 of the pressing device 10.

- the tool support 24 is adjusted in height relative to the base plate 36 of the pressing device 10 by means of the adjusting spindle 30.

- the pressing device 10 is moved to the bottom dead center and the adjusting spindle 30 rotated until the upper tool plate 44 abuts the stop 48.

- the crimp height between the anvil 68 and the crimper 62 is then set by means of the adjusting spindle 76.

- the multi-core cable 130 prepared with the TM connector 110 is connected in one operation in a known manner.

- the TM connector 110 is inserted with the inserted cable strands 128 into the connector guide 56, the connector contacts 114 with the centering gap 122 formed transversely to the connector 110 resting upward against the press die 46 provided with the centering element 54 and the pressure piece 46 ' .

- the cable clamp 116 with the multi-core cable 130 inserted lies laterally between the anvil 68 and the crimper 62.

- the centering element 54 of the press die 46 is inserted into the centering gap 122 of the TM connector, the connector 110 is centered and pressed against a (not shown) stranded plate in the connector 110.

- the pressure piece 46 'presses against the contacts 114, as a result of which these are pressed with the strands 128.

- the multi-core cable 130 is then crimped with the cable clamp 116 by the crimper 62 guided against the anvil 68.

- the housing tabs 118, 118 ' are bent from the bottom upwards by the bending punch 88 by approximately 45 ° to 90 ° to the TM plug body. According to the invention, this takes place after the pressing process already described, simultaneously with the crimping process, in that the rod-shaped plunger 82 projecting downward is fastened in the upper tool plate 44.

- the push rod 82 moves against the lever arm 84 'of the two-armed lever 84, which is designed to be tiltable about the axis 86 serving as the fulcrum, with the bending punch in the counter arm lever 84 "of the lever 84 88 attacks.

- the push rod 82 presses on the lever arm 84 'in such a way that it is pressed downward against the force of the return spring 85 by a predetermined height, so that the bending punch 88 pushes the connector tabs 118, 118' of the connector 110 through a predetermined angle, preferably by 45 ° to 90 ° to bend against the plug body 110.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Manufacturing Of Electrical Connectors (AREA)

Description

- Die Erfindung betrifft ein Crimpwerkzeug nach dem Oberbegriff von Anspruch 1 sowie die Verwendung des Crimpwerkzeugs.

- Bei Crimpen und Verbinden von Steckern mit elektrischen Leitern gegen die Einwirkung störender Felder bei abgeschirmten TM (Telephone Modular) Steckern ist es üblich, zuerst in einer mit einem Werkzeug versehenen Hand- oder mechanischen Presse den Stecker zu zentrieren und dessen Kontakte mit den bereitgestellten Kabellitzen zu verpressen. Nachfolgend werden in einer weiteren Pressvorrichtung, die wiederum ein als Crimp- und Biegewerkzeug ausgebildetes Werkzeug aufweist, die Kabelklemmen mit dem mehradrigen Kabel vercrimpt und die Gehäuselaschen des Steckers gegen den Steckerkörper hin abgebogen.

- Ein Nachteil besteht darin, dass für das Crimpen und Bearbeiten des TM-Steckers zwei Pressvorrichtungen mit jeweils einem Werkzeug erforderlich sind, wobei der Stecker stets neu positioniert werden muss. Damit ist zwangsläufig ein grösserer Zeitaufwand verbunden, wobei insbesondere durch nochmaliges Einrichten zusätzliche Nebenzeiten nicht zu vermeiden sind.

- Aus der US-A-4114253 ist ein Crimpwerkzeug zum Verbinden eines einadrigen Kabels mit einem Stecker bekannt. Das Kabelende wird in den Stecker eingeführt und mit diesem zwischen einem Crimper und einem Amboss verpresst.

- Der Erfindung liegt die Aufgabe zugrunde, die Investitionskosten und die aus Maschinen- und Vorbereitungszeiten entstehenden Fertigungszeiten herabzusetzen.

- Diese Aufgabe wird gelöst durch ein Crimpwerkzeug mit den Merkmalen von Anspruch 1, wobei weitere Ausgestaltungen des Erfindungsgegenstandes in den abhängigen Ansprüchen gekennzeichnet sind.

- Der Erfindungsgegenstand hat insbesondere den Vorteil, dass mit einer einzigen Pressvorrichtung in einem Arbeitsvorgang sowohl das Verpressen der Steckerkontakte mit den Kabellitzen, das Crimpen und auch das Abbiegen der Gehäuselaschen des TM-Steckers erfolgen kann. Dadurch werden die sonst erforderlichen Bearbeitungs- und Nebenzeiten wesentlich herabgesetzt und die Qualität des fertig bearbeiteten TM-Steckers verbessert.

- Das Entfallen einer besonderen Pressvorrichtung und eines zusätzlichen Werkzeuges bringt eine wesentliche Einsparung von Investitions- sowie Lohnkosten mit sich.

- Durch Feineinstellung sowohl des Crimpwerkzeuges auf der Werkzeugauflage der Pressvorrichtung als auch des Crimpers im Crimpwerkzeug wird ein genaueres und zeitlich schnelleres Einrichten des Crimpwerkzeuges ermöglicht. Die Abfederung des Pressstempels mittels eines Tellerfeder-Paketes ermöglicht ein Verpressen, Crimpen und Umbiegen während eines Hubes der Pressvorrichtung. .

- In der Zeichnung ist ein Ausführungsbeispiel des Erfindungsgegenstandes vereinfacht dargestellt.

- Es zeigen

- Fig. 1 einen Längsschnitt durch eine zum Stand der Technik zu zählende Pressvorrichtung mit einem erfindungsgemässen schematisch gezeigten Crimpwerkzeug,

- Fig. 1A einen Längsschnitt durch eine Werkzeugauflage in einem gegenüber Fig. 1 vergrösserten Massstab,

- Fig. 2 einen Längsschnitt durch das Crimpwerkzeug gemäss Fig. 1, vergrössert dargestellt,

- Fig. 2A eine Vorderansicht des teilweise geschnittenen Crimpwerkzeuges gemäss Fig. 2,

- Fig. 3 einen perspektivisch dargestellten, an sich bekannten TM-Stecker an einem mehradrigen Kabel, in bereits gecrimpten Zustand,

- Fig. 3A eine Vorderansicht des TM-Steckers gemäss Fig. 3,

- Fig. 3B eine Seitenansicht des TM-Steckers gemäss Fig. 3, und

- Fig. 3C eine Ansicht der Unterseite des TM-Steckers gemäss Fig. 3.

- Gemäss Fig. 1 bis 2A ist eine Pressvorrichtung mit 10 bezeichnet, welche beispielsweise als eine exentrische Doppelkniehebelpresse ausgebildet ist. Sie besteht aus einem Doppelkniehebel 12, 12', welcher zur Erzeugnung des Pressdruckes über beispielsweise acht Kniehebel 14 von einem Elektromotor 16, vorzugsweise einem Gleichstrommotor, einem Getriebe 17, einen Exzenter 18, einem Rollenlager 20 und mit einem Presstisch 22 gegen die obere Werkzeugplatte 44 des Crimpwerkzeuges 40 betätigt wird. Zwischen dem Presstisch 22 des Doppelkniehebels 12' und einer als Balken ausgebildeten Werkzeugauflage 24 ist das erfindungsgemässe Crimpwerkzeug 40 vertikal in die Pressvorrichtung 10 eingesetzt, wobei eine untere Werkzeugplatte 42 des Crimpwerkzeuges 40 mit der Werkzeugauflage 24 der Pressvorrichtung 10 verbunden, vorzugsweise verschraubt ist. Der Balken 24 weist gemäss der Fig. 1A auf seiner Unterseite links- und rechtsaussen jeweils nach oben abgeschrägte Flächen 26, 26' auf, die beidseitig auf ebenfalls abgeschrägte Oberflächen aufweisenden Abstandsböcken 28, 28' aufliegen. Die Abstandsböcke 28, 28' sind auf einer Grundplatte 36 der Pressvorrichtung 10 angeordnet, wobei innerhalb der Böcke 28, 28' eine Einstellspindel 30 gelagert ist. Durch Drehen der Einstellspindel 30 gleiten die Abstandsböcke 28, 28' entlang den Schrägflächen 26, 26' je nach Drehrichtung symmetrisch zu- bzw. voneinander, wodurch die Werkzeugauflage 24 höhenfeinverstellbar ist. Die balkenartige Werkzeugauflage 24 wird durch eine Befestigungsschraube 34 in ihrer Position zentriert. Die Pressvorrichtung 10 ist über den grösseren Teil durch ein Gehäuse 38 abgedeckt.

- Die untere Werkzeugplatte 42 ist im Bereich unterhalb eines Pressstempels 46 nach oben erweitert, wobei die dem Pressstempel 46 zugewandte Plattenfläche als Auflagefläche 42' für den Stecker 110 dient. Auf der Stecker-Auflagefläche 42' ist eine Steckerführung 56 mit einem Längsanschlag 58 und zur Versteifung der Auflagefläche 42' ist eine Anschlagleiste 60 vorgesehen. An der oberen Werkzeugplatte 44 des Crimpwerk-zeuges 40 ist in den Fig. 2 und 2A der abgefederte Pressstempel 46 angeordnet, welcher stirnseitig ein Druckstück 46' aufweist. Ebenfalls an der Stirnseite des Pressstempels 46 ist ein messerartiges Zentrierelement 54 zur Zentrierung des TM-Steckers 110 angeordnet, wie in der Betriebsweise nachfolgend näher beschrieben wird. Ein Tellerfedern-Paket 52 ist an einem Führungsbolzen 50 angeordnet. Das Federpaket 52 ist vorgespannt und der Pressstempel-Hub durch Stiftschrauben 45 begrenzt.

- An der oberen Werkzeugplatte 44 des Crimpwerkzeuges 40 ist ein Crimper 62 angeordnet, der mit einer Rückhol-Druckfeder 66, die sich an einem Bolzen 64 abstützt, versehen ist. Unterhalb des Crimpers 62 ist ein an der unteren Werkzeugplatte 42 durch Schrauben 70 befestigter Amboss 68 angeordnet. Die Crimphöhe zwischen dem Crimper 62 und dem Amboss 68 ist mittels einer in Abstandsböcken 74, 74' geführten Einstellspindel 76 -ähnlich wie bei Höhenverstellung der Werkzeugauflage 24 der Pressvorrichtung 10- einstellbar, indem durch Drehen einer Einstellspindel 76 die Abstandsböcke 74, 74' symmetrisch zu- und voneinander über an der entgegengesetzten Seite des Crimpers 62 ausgebildete Schrägflächen 72, 72' gleiten.

- Das Crimpwerkzeug 40 weist säulenartig ausgebildete Führungen 98, 98' auf, die in mit Kugellagern 102 versehenen Buchsen 100, 100' geführt und durch Schrauben 106 befestigte Scheiben 104, 104' abgedeckt sind.

- Die beiden Werkzeugplatten 42, 44 sind an der zum Crimper 62/Amboss 68 entgegengesetzten Seite mit einer Druckfeder 80 verbunden, in welcher entsprechende Feder-Führungen 78, 78' angeordnet sind. Auf der oberen Werkzeugplatte 44 ist eine höhenverstellbare Stösselstange 82 vertikal angeordnet, welche gegen einen Hebelarm 84' eines zweiarmigen Hebels 84 andrückt. Der zweiarmige Hebel 84 ist über eine als Drehpunkt wirkende Achse 86 kippbar ausgebildet, so dass der Gegenhebelarm 84", an welchem ein Biegestempel 88 angreift, vertikal bewegbar ist. Die Achse 86 ist von beiden Seiten durch (nicht dargestellte) Federstifte in ihrer Position gesichert. Sobald die Stösselstange 82 auf den Hebelarm 84' nach unten drückt, kippt der Gegenarmhebel 84'' im Drehpunkt 86 und drückt den Biegestempel 88 gegen die Kraft einer Rückhol-druckfeder 85 nach oben gegen die Laschen 118, 118' des TM-Steckers 110 und biegt diese um etwa 45° bis 90° gegen den Steckerkörper ab, wodurch der Stecker zusätzlich abgeschirmt wird, wie in der nachfolgenden beschriebenen Betriebsweise des Crimpwerkzeuges 40 näher erläutert wird. Nach Entlastung der Stösselstange 82 wird der zweiarmige Hebel 84 durch die Rückholfeder 90 in seine Ausgangposition zurückgekippt und somit gibt der Biegestempel 88 den TM-Stecker frei.

- An der Vorderseite des Crimpers 62 ist ein vorderer Deckel 92, zwischen dem Crimper 62 und dem Pressstempel 46 eine Zwischenwand 90 und an der zur Stösselstange 82 hinweisenden Pressstempel-Seite ein hinterer Deckel 94 angeordnet. Der vordere bzw. der hintere Deckel 92 bzw. 94 ist mit der oberen Werkzeugplatte 44 durch Schrauben 96 bzw. 96' fixiert.

- In Fig. 3, 3A, 3B und 3C ist jeweils ein TM-Stecker 110 in verschiedenen Positionen dargestellt. In Fig. 3 ist bereits ein TM-Stecker 110 mit einem mehradrigen Kabel 130 verbunden (gecrimpt) und gegen Einwirkung störender Felder abgeschirmt. Die zum Steckerkörper umgebogenen Laschen 118, 118' sind nicht sichtbar. Demgegenüber ist in den übrigen Figuren jeweils nur der TM-Stecker gezeigt. Er besteht aus einer Rastfeder 112, mehreren vorzugsweise vier, sechs oder acht Kontakten 114, die mit bereitgestellten Kabellitzen kontaktiert werden, einer Kabelklemme 116 zum Verbinden mit dem mehradrigen Kabel 130 als O-Crimp und zur zusätzlichen Abschirmung des Steckers 110 aus zwei Laschen 118, 118', die gegen den Steckerkörper abgebogen werden. Der TM-Stecker 110 weist beidseitig den Laschen 118, 118' zugewandte beispielsweise je zwei Sperrrasten 120 auf, die in Gegenrasten einer (nicht dargestellten) Kabel-/Stecker-Abdeckung einrastbar sind.

- An der Kontakt-Steckerseite sind nach innen ragende Rastenzungen 121 zur Halterung eines Kunststoffgehäuses 124 des Steckers 110 vorgesehen. In einen Zentrierspalt 122 (Fig. 3) greift das Zentrierelement 54 des Pressstempels 46 ein.

- Die Betriebsweise der Erfindung sei anhand von Fig. 1 bis 3C näher erläutert.

- Das Crimpwerkzeug 40 ist in vorteilhafter Weise in der über den Exzenter 18 angetriebenen Kniehebel-Pressvorrichtung 10 einsetzbar. Das Crimpwerkzeug 40 ist mit der balkenförmig ausgebildeten Werkzeugauflage 24 der Pressvorrichtung 10 verschraubt. Eine Höhenverstellung der Werkzeugauflage 24 gegenüber der Grundplatte 36 der Pressvorrichtung 10 erfolgt mittels der Einstellspindel 30. Die Pressvorrichtung 10 wird in den unteren Totpunkt gefahren und die Einstellspindel 30 solange gedreht bis die obere Werkzeugplatte 44 an dem Anschlag 48 anliegt. Anschliessend wird die Crimphöhe zwischen dem Amboss 68 und dem Crimper 62 mittels der Einstellspindel 76 eingestellt.

- In einem Arbeitsvorgang wird in bekannter Weise das mit dem TM-Stecker 110 vorbereitete mehradrige Kabel 130 verbunden. Zuerst wird der TM-Stecker 110 mit den eingeführten Kabellitzen 128 in die Steckerführung 56 gelegt, wobei die Stecker-Kontakte 114 mit dem quer zum Stecker 110 ausgebildeten Zentrierspalt 122 nach oben gegen den mit dem Zentrierelement 54 und dem Druckstück 46' versehenen Pressstempel 46 aufliegen. Die Kabelklemme 116 mit dem eingelegten mehradrigen Kabel 130 liegt seitlich davon zwischen dem Amboss 68 und dem Crimper 62.

- Durch den Pressvorgang der Pressvorrichtung 10 wird das Zentrierelement 54 des Pressstempels 46 in den Zentrierspalt 122 des TM-Steckers eingeführt, der Stecker 110 wird zentriert und gegen eine (nicht dargestellte) Litzenplatte in den Stecker 110 gepresst. Gleichzeitig drückt das Druckstück 46' gegen die Kontakte 114, wodurch diese mit den Litzen 128 verpresst werden. Nachfolgend wird das mehradrige Kabel 130 mit der Kabelklemme 116 durch den gegen den Amboss 68 geführten Crimper 62 vercrimpt.

- Zur zusätzlichen Abschirmung des Steckers 110 werden die Gehäuselaschen 118, 118' von unten nach oben durch den Biegestempel 88 um etwa 45° bis 90° zum TM-Steckerkörper hin abgebogen. Dies erfolgt erfindungsgemäss nach dem bereits beschriebenen Pressvorgang gleichzeitig mit dem Crimpvorgang, indem in der oberen Werkzeugplatte 44 der nach unten ragende stangenförmige Stössel 82 befestigt ist. Beim Pressvorgang der Pressvorrichtung 10 bewegt sich die Stösselstange 82 gegen den Hebelarm 84' des zweiarmigen Hebels 84, der über die als Drehpunkt dienende Achse 86 kippbar ausgebildet ist, wobei in den Gegenarmhebel 84" des Hebels 84 der Biegestempel 88 angreift. Die Stösselstange 82 drückt auf den Hebelarm 84' derart, dass dieser gegen die Kraft der Rückholfeder 85 um eine vorher festgelegte Höhe nach unter gedrückt wird, so dass der Biegestempel 88 die Stecker-Laschen 118, 118' des Steckers 110 um einen vorbestimmten Winkel, vorzugsweise um 45° bis 90°, gegen den Steckerkörper 110 zu abbiegt.

Claims (6)

- Crimpwerkzeug für eine Pressvorrichtung (10) zum Verbinden von elektrischen Leitern, insbesondere von mehradrigen Kabeln (130) mit elektrischen Steckern (110),- mit einer auf einer Werkzeugauflage (24) der Pressvorrichtung (10) angeordneten unteren Werkzeugplatte (42), welche einen mittig erhöhten als Auflagefläche (42') für Stecker (110) ausgebildeten Plattenteil aufweist,- mit einer oberen Werkzeugplatte (44), gegen welche ein Presstisch (22) der Pressvorrichtung (10) anpressbar ist,- mit zwei in Buchsen (100, 100') angeordneten Führungsachsen (98, 98'),- mit einer in Federführungen (78, 78') angeordneten Rückhol-Druckfeder (80),- mit einem Crimper (62) und einem Amboss (68),- mit einem durch die obere Werkzeugplatte (44) geführten Pressstempel (46), welcher stirnseitig einmal ein messerartiges Zentrierelement (54) und zum anderen ein Druckstück (46') aufweist,dadurch gekennzeichnet,

dass zum Umbiegen von Abschirm-Laschen (118, 118') des Steckers (110) in einem Arbeitsvorgang mit Zentrieren, Pressen und Crimpen auf der oberen Werkzeugplatte (44) eine nach unten gerichtete Stösselstange (82) angeordnet und gegen einen Hebelarm (84') eines im Drehpunkt (86) beweglichen zweiarmigen Hebels (84, 84', 84") führbar ist, am Hebelarm (84') eine Rückholdruckfeder (85) angreift und ein am Gegenarmhebel (84") angreifender Biegestempel (88) gegen die Stecker-Laschen (118, 118') andrückbar ausgebildet ist, und dass ferner der Pressstempel (46) abgefedert (52) ist und dass weiterhin zur Crimphöhen-Feineinstellung der Crimper (62) eine Einstellspindel (76) aufweist, sowie in der Pressvorrichtung (10) die Werkzeugauflage (24) mit einer weiteren Einstellspindel (30) versehen ist. - Crimpwerkzeug nach Anspruch 1, dadurch gekennzeichnet, dass mittels des Biegestempels (88) die beidseitig der Kabelklemme (115) angeordneten Abschirmlaschen (118, 118') um 45° bis 90° nach oben gegen den Steckerkörper zu abbiegbar sind.

- Crimpwerkzeug nach Anspruch 1, dadurch gekennzeichnet, dass die Einstellspindel (76) in im Abstand zueinander angeordneten Abstandsböcken (74, 74') gelagert ist und die Abstandsböcke (74, 74') entlang an der entgegengesetzten Stirnseite des Crimpers (62) ausgebildeten, seitlich nach unten gerichteten Schrägflächen (72, 72') gleitend verstellbar sind.

- Crimpwerkzeug nach Anspruch 1, dadurch gekennzeichnet, dass in der Pressvorrichtung (10) die Werkzeugauflage (24) unterhalb der unteren Werkzeugplatte (42) balkenförmig ausgebildet ist, wobei der Balken an seiner Unterseite Schrägflächen (26, 26') aufweist, welche beidseitig an Abstandsböcken (28, 28') anliegen und welche eine Einstellspindel (30) aufweist.

- Crimpwerkzeug nach Anspruch 1, dadurch gekennzeichnet, dass der Pressstempel (46) vorgespannte paketartig angeordnete und über einen Führungsbolzen (50) führbare Tellerfedern (52) mit einer Stiftschraube (45) aufweist.

- Verwendung von Crimpwerkzeugen nach Patentanspruch 1, zum Zentrieren der TM-Stecker (110), zum Verpressen von Stecker-Kontakten (114) mit Kabellitzen (128), zum Crimpen von Kabelklemmen (116) des Steckers (110) mit mehradrigen Kabeln (130) und zum Umbiegen von Gehäuselaschen (118, 118') des Steckers (110) zur zusätzlichen Abschirmung gegen Einwirkung störender elektrischer Felder in einer Arbeitsoperation während eines Hubes der Pressvorrichtung (10).

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH2514/92 | 1992-08-12 | ||

| CH2514/92A CH685029A5 (de) | 1992-08-12 | 1992-08-12 | Crimpwerkzeug für elektrische Stecker und Verwendung desselben. |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0583223A1 EP0583223A1 (de) | 1994-02-16 |

| EP0583223B1 true EP0583223B1 (de) | 1996-07-17 |

Family

ID=4235502

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19930810544 Expired - Lifetime EP0583223B1 (de) | 1992-08-12 | 1993-08-02 | Crimpwerkzeug für elektrische Stecker und Verwendung desselben |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0583223B1 (de) |

| CH (1) | CH685029A5 (de) |

| DE (1) | DE59303243D1 (de) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2749797B1 (fr) * | 1996-06-12 | 1998-09-04 | Sierma Ingenierie | Dispositif de sertissage en series de cosses metalliques et cassette d'outils |

| CN116780301B (zh) * | 2023-05-15 | 2024-08-09 | 苏州申翰智能机器人有限公司 | 一种用于压合液晶屏的压接设备 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4114253A (en) * | 1977-05-11 | 1978-09-19 | Amp Incorporated | Application for terminals in strip form |

| US4970889A (en) * | 1989-05-12 | 1990-11-20 | Amp Incorporated | Crimping machine having improved adjusting system |

-

1992

- 1992-08-12 CH CH2514/92A patent/CH685029A5/de not_active IP Right Cessation

-

1993

- 1993-08-02 DE DE59303243T patent/DE59303243D1/de not_active Expired - Fee Related

- 1993-08-02 EP EP19930810544 patent/EP0583223B1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| DE59303243D1 (de) | 1996-08-22 |

| EP0583223A1 (de) | 1994-02-16 |

| CH685029A5 (de) | 1995-02-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2704540C2 (de) | ||

| DE69828723T2 (de) | Bewegungs-Kontrollmechanismus für Anbringungsvorrichtung von Anschlüsse | |

| DE2711063C2 (de) | Handpreßwerkzeug | |

| EP0542144B1 (de) | Vorrichtung zum Verbinden eines Drahtes mit einem Stecker, Kontaktelement od.dgl. | |

| DE102008004679B4 (de) | Anschlussstück-Anquetschvorrichtung | |

| DE3508407C2 (de) | Drahteinsetz- und Anschlußanquetschwerkzeug | |

| DE2018901B2 (de) | Werkzeug zum Andrücken eines im Querschnitt im wesentlichen U-förmigen elektrischen Verbinders an einen Leiter | |

| DE4110121A1 (de) | Verfahren und vorrichtung zum anschliessen eines drahts an einen zweiteiligen isolierten anschluss | |

| DE19603281C2 (de) | Vorrichtung zur Herstellung von unter Preßsitz zusammengefügten elektrischen Kabelbäumen und zugehöriges Verfahren | |

| DE4111054C2 (de) | ||

| DE1590003A1 (de) | Methode und Geraet zum Verlaschen von Draehten | |

| DE102008005057A1 (de) | Anschlussstück-Anquetschvorrichtung | |

| DE3876918T2 (de) | Werkzeugaufbau fuer drahteinschiebung. | |

| EP3927482A1 (de) | Kombimaschine zum schwenk- und gesenkbiegen eines werkstücks | |

| DE2656938A1 (de) | Verfahren zur einstellung der einschneidtiefe beim abisolieren elektrischer leiterdraehte sowie vorrichtung zur durchfuehrung des verfahrens | |

| DE60221167T2 (de) | Werkzeug und Anordnung zum Crimpen von flexiblen Schaltungen sowie Crimpstation mit einer solchen Anordnung | |

| DE102007032584B4 (de) | Vorrichtung zum Schweißen einer Litze an einen Kontakt | |

| EP0583223B1 (de) | Crimpwerkzeug für elektrische Stecker und Verwendung desselben | |

| DE3933316C2 (de) | ||

| DE2457350A1 (de) | Einrichtung zum positionieren der freien enden mehrerer elektrischer leitungsdraehte in vorgegebener beabstandeter anordnung an einer arbeitszone | |

| DE69116045T2 (de) | Maschine zur Herstellung der elektrischen Verbindung einer elektrischen Verbindungsvorrichtung | |

| EP0597456B1 (de) | Vorrichtung und Verfahren zum Verbinden eines Drahtes mit einem Kontaktelement | |

| DE69213035T2 (de) | Modulares Presswerkzeug für den Zusammenbau und das Anschliessen von elektrischen Steckverbindern | |

| EP0604828B1 (de) | Pressgerät zum Aufpressen von Hülsen, Kabelschuhpressen oder dergleichen | |

| EP1143578A1 (de) | Kontaktverarbeitungsstation |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE FR GB LI |

|

| 17P | Request for examination filed |

Effective date: 19940718 |

|

| 17Q | First examination report despatched |

Effective date: 19950516 |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB LI |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19960717 Ref country code: FR Effective date: 19960717 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: PATENTANWAELTE BREITER + WIEDMER AG |

|

| REF | Corresponds to: |

Ref document number: 59303243 Country of ref document: DE Date of ref document: 19960822 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19960826 Year of fee payment: 4 |

|

| EN | Fr: translation not filed | ||

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 19960717 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19970804 Year of fee payment: 5 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970831 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970831 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990601 |