EP0483554A1 - Method for minimising the NOx emissions from a combustion - Google Patents

Method for minimising the NOx emissions from a combustion Download PDFInfo

- Publication number

- EP0483554A1 EP0483554A1 EP91117113A EP91117113A EP0483554A1 EP 0483554 A1 EP0483554 A1 EP 0483554A1 EP 91117113 A EP91117113 A EP 91117113A EP 91117113 A EP91117113 A EP 91117113A EP 0483554 A1 EP0483554 A1 EP 0483554A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- burner

- fuel

- water

- nozzle

- combustion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D11/00—Burners using a direct spraying action of liquid droplets or vaporised liquid into the combustion space

- F23D11/36—Details, e.g. burner cooling means, noise reduction means

- F23D11/40—Mixing tubes or chambers; Burner heads

- F23D11/402—Mixing chambers downstream of the nozzle

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D17/00—Burners for combustion conjointly or alternatively of gaseous or liquid or pulverulent fuel

- F23D17/002—Burners for combustion conjointly or alternatively of gaseous or liquid or pulverulent fuel gaseous or liquid fuel

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L7/00—Supplying non-combustible liquids or gases, other than air, to the fire, e.g. oxygen, steam

- F23L7/002—Supplying water

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2203/00—Flame cooling methods otherwise than by staging or recirculation

- F23C2203/30—Injection of tempering fluids

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2900/00—Special features of, or arrangements for combustion apparatus using fluid fuels or solid fuels suspended in air; Combustion processes therefor

- F23C2900/07002—Premix burners with air inlet slots obtained between offset curved wall surfaces, e.g. double cone burners

Definitions

- the present invention relates to a method for minimizing NOx emissions according to the preamble of claim 1. It also relates to a burner for carrying out the method according to claim 1.

- the invention seeks to remedy this.

- the invention is based on the object, in a method of the type mentioned, to supply the water to the combustion in such a way that a minimization of the NOx emissions is achieved, but without negative effects on the combustion in the To cause an increase in CO emissions and other pollutants.

- a further advantage of the invention is that when these full jets are used, in narrow burners or combustion chambers, it is avoided that the water can splash onto the walls, because then the desired reduction in NOx formation would not occur from the combustion process.

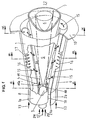

- the burner A according to FIG. 1 consists of two half hollow partial cone bodies 1, 2 which are radially offset with respect to one another with respect to their longitudinal axis of symmetry and stand on one another.

- the two partial cone bodies 1, 2 each have a cylindrical initial part 1a, 2a, which, analogous to the partial cone bodies 1, 2, are offset from one another, so that the tangential air inlet slots 19, 20 are present continuously over the entire length of the burner A.

- a nozzle 3 is accommodated in this cylindrical initial part 1a, 2a, the injection 4 of a preferably liquid fuel 12 coinciding with the narrowest cross-section of the conical cavity 14 formed by the two partial cone bodies 1, 2.

- a gaseous fuel or a mixture of different fuels in different physical states can also be burned.

- This fuel injection 4 is preferably placed in the center of the nozzle.

- the nozzle 3 also has a number of further injections 18, via which water 24 is injected into the conical cavity 14.

- the number of these water jets 18 and their circumferential placement on the end face of the nozzle 3 essentially depends on the size of the burner A and on its combustion characteristics.

- the water jets 18 are preferably to be provided in such a way that they form a ring with respect to the fuel injection 4. wherein the distance to the center of the nozzle 3 is discussed in more detail below.

- the burner A can be provided in a purely conical manner, that is to say without cylindrical starting parts 1a, 2a.

- Both partial cone bodies 1, 2 each have a fuel line 8, 9 provided with openings 17, through which a gaseous fuel 13 is fed, which in turn admixes the combustion air 15 flowing into the conical cavity 14 through the tangential air inlet slots 19, 20 becomes.

- the fuel lines 8, 9 are preferably to be provided at the end of the tangential inflow, immediately before entering the conical cavity 14, in order to achieve an optimal speed-related admixture 16 between the fuel 13 and the inflowing combustion air 15.

- an optimal speed-related admixture 16 between the fuel 13 and the inflowing combustion air 15.

- the outlet opening of the burner A merges into a front wall 10, in which bores (not shown in the figure) can be provided, in order to be able to introduce dilution air or cooling air into the front part of the combustion chamber 22 if necessary.

- the tapered liquid combustion profile 5 is enclosed by the combustion air 15 flowing in tangentially and a further combustion air flow 15a brought axially around the nozzle 3.

- the concentration of the liquid fuel 12 is continuously reduced by the combustion air streams 15, 15a introduced.

- gaseous fuel 13 is used via the fuel lines 8, 9, the mixture formation with the combustion air 15 takes place, as has already been briefly explained above, directly in the area of the air inlet slots 19, 20, at the entry into the conical hollow body 14

- the optimal homogeneous fuel concentration over the cross section is achieved in the area of the vortex burst, ie in the area of the backflow zone 6.

- the ignition takes place at the top of the backflow zone 6.

- a flashback of the flame into the interior of burner A as can always occur latently in known premixing sections, while remedial measures are sought there with complicated flame holders is not to be feared here.

- the combustion air 15 is preheated.

- the backflow zone 6 with the flame front 7 is penetrated with a number of compact full water jets 11, which without this sensitive stabilization zone disturb, namely where the freshly supplied fuel / air mixture is constantly re-ignited, develop.

- These water jets 11 then burst in the interior of the flame, in such a way that the water is distributed, but in a very small area, exactly where there is a potential risk of NOx emissions being formed. This prevents the entire flame body from being acted on, which would lead to instabilities, flame pulsations and poor burn-out, which would result in a surge in CO emissions.

- the alignment of these water jets 11 from the nozzle 3 is to be provided in such a way that firstly penetration of the flame front 7 is ensured and secondly has a selective effect on those zones where there is a potential for NOx emissions to occur.

- narrow limits must be observed so that the desired flow field of the combustion air with its return flow zone 6 is established in the area of the burner mouth, and provides flame stabilization there.

- a reduction in the size of the combustion air inlet slots 19, 20 shifts the backflow zone 6 further downstream, which would cause the mixture to ignite earlier, however.

- the backflow zone 6, once fixed, is inherently position-stable, because the swirl number increases in the direction of flow in the region of the cone shape of the burner A.

- the axial speed can also be influenced by axially supplying the combustion air flow 15a already mentioned.

- the design of the burner A is particularly suitable, given the given overall length of the burner A, of changing the size of the tangential combustion air inlet slots 19, 20 by pushing the partial cone bodies 1, 2 towards or away from one another, as a result of which the distance between the two central axes 1b 2b reduced or enlarges accordingly

- the gap size of the tangential combustion air inlet slots 19, 20 changed, as can be seen particularly well from FIGS. 4-6.

- the partial cone bodies 1, 2 can also be displaced relative to one another in another plane, as a result of which even an overlap thereof can be controlled. Yes, it is even possible to move the partial cone bodies 1, 2 spirally into one another by a counter-rotating movement, or to move the partial cone bodies 1, 2 against one another by means of an axial movement. It is therefore in your hand to vary the shape and size of the tangential combustion air inlet slots 19, 20 as desired, with which burner A covers a certain operating range without changing its overall length.

- FIGS. 2-4 show the geometric configuration of the guide plates 21a, 21b. They have a flow introduction function, these guide plates, depending on their length, extending the respective end of the partial cone bodies 1, 2 in the direction of flow of the combustion air 15.

- the channeling of the combustion air 15 into the conical cavity 14 can be optimized by opening or closing the guide plates 21a, 21b about a pivot point 23 placed in the area of the entrance to the cavity 14; This is particularly necessary if the original gap size of the tangential combustion air inlet slots 19, 20 is changed.

- burner A can also be operated without baffles 21a, 21b, or other aids can be provided for this.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Pre-Mixing And Non-Premixing Gas Burner (AREA)

Abstract

Description

Die vorliegende Erfindung betrifft ein Verfahren zur Minimierung der NOx-Emissionen gemäss Oberbegriff des Anspruchs 1. Sie betrifft auch ein Brenner zur Durchführung des Verfahrens nach Anspruch 1.The present invention relates to a method for minimizing NOx emissions according to the preamble of

Bei der Verbrennung von Oel, Gas und andere hochkalorischen Brennstoffen unterliegen die Abgaszusammensetzungen bezüglich der entstehenden Schadstoffe zunehmend strenger werdenden gesetzlichen Vorschriften. So bereitet beispielsweise beim Betrieb einer Gasturbine vor allem die Einhaltung der Vorschriften über die maximal erlaubten NOx-Emissionen grosse Schweirigkeiten. Dabei ist es zur Einhaltung dieser Stickstoffemissionen üblich, bei der Verbrennung der erwähnten hochkalorischen Brennstoffe Wasser in die Flamme zu spritzen, mit dem finalen Zweck, damit die Stickoxidemissionen zu senken. Dabei wird mit diesem Wassezufuhr die heissen Zonen in der Flamme abgekühlt, dergestalt, dass die NOx-Produktion, die extrem stark von der maximal auftretenden Temperatur abhängt, damit reduziert werden können. In diesem Zusammenhang wird auf das Schrifttum von Arthur H. Lefebvre, Gas Turbine Combustion, McGraw-Hill Series in Energy, Combustion and Environment, New York, Seite 484 ff. verwiesen. Problematisch bei dieser Methode ist die Tatsache, dass das zugeführte Wasser oftmals auch Flammenzonen stört, die an sich wenig NOx erzeugen, jedoch für die Flammenstabilität eminent wichtig sind. So werden mit der üblichen feinen Zerstäubung von Wasser, wie dies auch von Lefebvre empfohlen wird, grosse Bereiche der Zündzone, wo frisch zugeführtes Brennstoff/Luft-Gemisch beständig neu gezündet werden muss, abgeschreckt. Die Folge davon sind auftretende Instabilitäten, wie Flammenpulsationen und/oder schlechter, beispielsweise strähmiger Ausbrand im Verbrennungsprozess, Wirkungen diese, die für ein Emporschnellen des CO-Ausstosses verantwortlich sind.When burning oil, gas and other high-calorific fuels, the exhaust gas compositions are subject to increasingly stringent legal regulations with regard to the pollutants that arise. When operating a gas turbine, for example, compliance with the regulations on the maximum permitted NOx emissions is particularly difficult. In order to comply with these nitrogen emissions, it is customary to inject water into the flame when burning the high-calorific fuels mentioned, with the ultimate purpose of reducing nitrogen oxide emissions. The hot zones in the flame become with this water supply cooled, so that the NOx production, which is extremely dependent on the maximum temperature, can be reduced. In this context, reference is made to the literature by Arthur H. Lefebvre, Gas Turbine Combustion, McGraw-Hill Series in Energy, Combustion and Environment, New York, page 484 ff. The problem with this method is the fact that the supplied water often also interferes with flame zones that generate little NOx per se, but are extremely important for flame stability. With the usual fine atomization of water, as recommended by Lefebvre, large areas of the ignition zone, where freshly supplied fuel / air mixture must be constantly re-ignited, are quenched. The result of this is instabilities which occur, such as flame pulsations and / or worse, for example, streaky burn-out in the combustion process, effects which are responsible for the rapid rise in CO emissions.

Hier will die Erfindung Abhilfe schaffen. Der Erfindung, wie sie in den Ansprüchen gekennzeichnet ist, liegt die Aufgabe zugrunde, bei einem Verfahren der eingangs genannten Art das Wasser der Verbrennung so zuzuführen, dass damit eine Minimierung der NOx-Emissionen erzielt wird, dies jedoch ohne negative Rückwirkungen auf die Verbrennung im Sinne einer Erhöhung der CO-Emissionen und anderer Schadstoffe zu verursachen.The invention seeks to remedy this. The invention, as characterized in the claims, is based on the object, in a method of the type mentioned, to supply the water to the combustion in such a way that a minimization of the NOx emissions is achieved, but without negative effects on the combustion in the To cause an increase in CO emissions and other pollutants.

Der Erfindungsgedanke besteht nun darin, das Wasser eben nicht von vornerein fein zu verteilen, sondern in Form eines oder auch mehreren kompakten Strahlen durch die bereits oben erwähnte empfindliche Zündzone, wo ein frisch zugeführtes Brennstoff/Luftgemisch beständig neu gezündet wird, hindurchzuführen. Durch diese sogenannten "Vollstrahlen" wird jeweils nur ein sehr kleiner Bereich gestört, was praktisch auf die Verbrennung rückwirkungsfrei bleibt. Im Innern der Flamme platzt der oder die Strahlen dann auf, und das Wasser verteilt sich. Diese Abläufe werden unterstützt durch:

- a) die Auswahl einer Düse, deren Wasserstrahl nach der gewünschten Wegstrecke aufplatzt;

- b) hohe Turbulenz und Wärmezufuhr innerhalb des Flammenkernes, welche den Wasserstrahl destabilisieren.

- a) the selection of a nozzle whose water jet bursts after the desired distance;

- b) high turbulence and heat input within the flame core, which destabilize the water jet.

Ein weiterer Vorteil der Erfindung besteht darin, dass beim Einsatz dieser Vollstrahlen, in engen Brennern oder Brennräumen, vermieden wird, dass das Wasser an die Wände spritzen kann, denn dann bliebe die angestrebte Reduzierung der NOx-Bildung aus dem Verbrennungsprozess aus.A further advantage of the invention is that when these full jets are used, in narrow burners or combustion chambers, it is avoided that the water can splash onto the walls, because then the desired reduction in NOx formation would not occur from the combustion process.

Vorteilhafte und zweckmässige Weiterbildungen der erfindungsgemässen Aufgabenlösung sind in den abhängigen Patentansprüchen gekennzeichnet.Advantageous and expedient developments of the task solution according to the invention are characterized in the dependent claims.

Im folgenden wird anhand der Zeichnung ein Ausführungsbeispiel der Erfindung näher erläutert. Alle für das unmittelbare Verständnis der Erfindung nicht erforderlichen Elemente sind fortgelassen. In den verschiedenen Figuren sind gleiche Elemente jeweils mit den gleichen Bezugszeichen versehen. Die Strömungsrichtung der Medien ist mit Pfeilen gekennzeichnet.An exemplary embodiment of the invention is explained in more detail below with reference to the drawing. All elements not necessary for the immediate understanding of the invention have been omitted. In the different figures, the same elements are each provided with the same reference symbols. The flow direction of the media is marked with arrows.

Es zeigt:

- Fig. 1

- einen Brenner von der Form eines Doppelkegelbrenners, in perspektivischer Darstellung, entsprechend aufgeschnitten und

- Fig. 2, 3, 4

- entsprechende Schnitte durch die Ebenen II-II (Fig. 2), III-III (Fig. 3) und IV-IV (Fig. 4), wobei diese Schnitte nur eine schematische, vereinfachte Darstellung des Doppelkegelbrenners gemäss Fig. 3 sind.

- Fig. 1

- a burner of the shape of a double-cone burner, in perspective, accordingly cut open and

- 2, 3, 4

- corresponding sections through the planes II-II (Fig. 2), III-III (Fig. 3) and IV-IV (Fig. 4), these sections being only a schematic, simplified representation of the double-cone burner according to Fig. 3.

Um den Aufbau des Brenners A gemäss Fig. 1 besser zu verstehen, ist es von Vorteil, wenn gleichzeitig zu dieser Figur die einzelnen darin vermerkten Schnitte, die in den Figuren 2-4 ihren Niederschlag gefunden haben, herangezogen werden. Des weiteren, um Fig. 1 nicht unnötig unübersichtlich zu gestalten, sind in ihr die nach den Figuren 2-4 gezeigten Leitbleche 21a und 21b nur andeutungsweise aufgenommen worden. Im folgenden wird deshalb bei der Beschreibung von Fig. 1, nach Bedarf, auf die Schnittfiguren 2-4 verwiesen.

Der Brenner A gemäss Fig. 1 besteht aus zwei halben hohlen Teilkegelkörpern 1, 2, die bezüglich ihrer Längssymmetrieachse zueinander radial versetzt verlaufen und aufeinander stehen. Die Versetzung der jeweiligen Längssymmetrieachse 1b, 2b zueinander schafft auf beiden Seiten der Teilkegelkörper 1, 2 in entgegengesetzter Einströmungsanordnung jeweils einen tangentialen Eintrittsschlitz 19, 20 frei (vgl. hierzu Fig. 2-4), durch welche ein Verbrennungsluftstrom 15 in den Innenraum des Brenners A, d.h. in einen von beiden Teilkegelkörpern 1, 2 gebildeten kegeligen Hohlraum 14, strömt. Die Kegelform der gezeigten Teilkegelkörper 1, 2 in Strömungsrichtung weist einen bestinmmten festen Winkel auf. Selbstverständlich können die Teilkegelkörper 1, 2 in Strömungsrichtung einen progressiven oder degressiven Kegelwinkel aufweisen. Die beiden letztgenannten Ausführungsformen sind zeichnerisch nicht erfasst, da sie ohne weiteres nachempfindbar sind. Welche Form schlussendlich zum Einsatz gelangen wird, hängt im wesentlichen von den jeweils vorgegebenen Parametern im Umfeld der Verbrennung ab. Die beiden Teilkegelkörper 1, 2 haben je einen zylindrischen Anfangsteil 1a, 2a, welche, analog zu den Teilkegelkörper 1, 2, versetzt zueinander verlaufen, so dass die tangentialen Lufteintrittsschlitze 19, 20 durchgehend über die ganze Länge des Brenners A vorhanden sind. In diesem zylindrischen Anfangsteil 1a, 2a ist eine Düse 3 untergebracht, deren Eindüsung 4 eines vorzugsweise füssigen Brennstoffes 12 mit dem engsten Querschnitt des durch die zwei Teilkegelkörper 1, 2 gebildeten kegeligen Hohlraumes 14 zusammenfällt. Je nach Betriebseinsatz des Brenners A kann auch ein gasförmiger Brennstoff oder ein Gemisch aus verschiedenen Brennstoffen in verschiedenen Aggregatzuständen zur Verbrennung gelangen. Vorzugsweise ist diese Brennstoffeindüsung 4 düsenzentral plaziert. Die Düse 3 weist überdies eine Reihe weiterer Eindüsungen 18 auf, über welche Wasser 24 in den kegeligen Hohlraum 14 eingespritzt wird. Die Anzahl dieser Wasserstrahlen 18 und ihre umfangsmässige Plazierung an der Stirnseite der Düse 3 hängt im wesentlichen von der Grösse des Brenners A sowie von dessen Verbrennungskennwerten ab. Vorzugsweise sind die Wasserstrahlen 18 so vorzusehen, dass sie gegenüber der Brennstoff-Eindüsung 4 einen Kranz bilden. wobei auf den Abstand zur Mitte der Düse 3 weiter unten näher eingegangen wird. Selbstverständlich kann der Brenner A rein kegelig, also ohne zylindrische Anfangsteile 1a, 2a, vorgesehen werden. Beide Teilkegelkörper 1, 2 weisen je eine mit Oeffnungen 17 versehene Brennstoffleitung 8, 9 auf, durch welche ein gasförmiger Brennstoff 13 herangeführt wird, welcher seinerseits der durch die tangentialen Lufteintrittsschlitze 19, 20 in den kegeligen Hohlraum 14 einströmenden Verbrennungsluft 15 beigemischt wird. Die Brennstoffleitungen 8, 9 sind vorzugsweise am Ende der tangentialen Einströmung, unmittelbar vor Eintritt in den kegeligen Hohlraum 14, vorzusehen, dies um eine optimale geschwindigkeitsbedingte Zumischung 16 zwischen Brennstoff 13 und einströmender Verbrennungsluft 15 zu erzielen. Selbstverständlich ist ein Mischbetrieb mit beiden resp. verschiedenen Brennstoffen 12, 13 möglich. Brennraumseitig 22 geht die Ausgangsöffnung des Brenners A in eine Frontwand 10 über, in welcher allenfalls in der Figur nicht dargestellte Bohrungen vorgesehen werden können, dies um bei Bedarf Verdünnungsluft oder Kühlluft in den vorderen Teil des Brennraumes 22 einleiten zu können. Der durch die Düse 3, die eine luftunterstützte Düse oder eine nach dem Prinzip der Rückzerstäubung arbeitende Düse sein kann, strömende flüssige Brennstoff 12 wird in einem spitzen Winkel in den kegeligen Hohlraum 14 eingedüst, dergestalt, dass sich in der Brenneraustrittsebene ein möglichst homogenes kegeliges Sprühbild einstellt, was nur möglich und optimal ist, wenn die Innenwände der Teilkegelkörper 1, 2 durch die Brennstoffeindüsung 4 nicht benetzt werden. Zu diesem Zweck wird das kegelige Flüssigbrennprofil 5 von der tangential einströmenden Verbrennungsluft 15 und einem achsial um die Düse 3 herangeführten weiteren Verbrennungsluftstrom 15a umschlossen. In achsialer Richtung wird die Konzentration des flüssigen Brennstoffes 12 fortlaufend durch die eingebrachten Verbrennungsluftströme 15, 15a abgebaut. Wird gasförmiger Brennstoff 13 über die Brennstoffleitungen 8, 9 eingesetzt, so geschieht die Gemischbildung mit der Verbrennungsluft 15, wie dies bereits oben kurz zur Erläuterung gekommen ist, direkt im Bereich der Lufteintrittsschlitze 19, 20, am Eintritt in den kegeligen Hohlkörper 14. Im Zusammenhang mit der Eindüsung des flüssigen Brennstoffes 12 wird im Bereich des Wirbelaufplatzens, also im Bereich der Rückströmzone 6, die optimale homogene Brennstoffkonzentration über den Querschnitt erreicht. Die Zündung erfolgt an der Spitze der Rückströmzone 6. Erst an dieser Stelle kann eine stabile Flammenfront 7 entstehen. Ein Rückschlag der Flamme ins Innere des Brenners A, wie dies bei bekannten Vormischstrecken immer latent eintreten kann, wogegen dort mit komplizierten Flammenhaltern Abhilfe gesucht wird, ist hier nicht zu befürchten. Ist die Verbrennungsluft 15 vorgewärmt. so stellt sich eine beschleunigte ganzheitliche Verdampfung des flüssigen Brennstoffes 12 ein, bevor der Punkt am Ausgang des Brenners A erreicht ist, an dem die Zündung des Gemisches stattfinden kann. Der Grad der Verdampfung ist selbstverständlich von der Grösse des Brenners A, von der Tröpfengrösse des eingedüsten Brennstoffes sowie von der Temperatur der Verbrennungsluftströme 15, 15a abhängig. Minimierte Schadstoffwerte treten an sich auf, wenn zunächst eine vollständige Verdampfung des Brennstoffes vor Eintritt in die Verbrennungszone sichergestellt wird. Gleiches gilt auch für den nahstöchiometrischen Betrieb, wenn die Ueberschussluft durch rezirkulierendes Abgas ersetzt wird, womit die Verbrennungsluft aus einem Gemisch von Frischluft und Abgasen besteht, das ohne weiteres mit einem Brennstoff angereichert sein kann. In diesem Zusammenhang ist darauf hinzuweisen, dass die maximal zulässigen NOx-Emissionen weltweit einer zunehmenden Reduzierung unterworfen sind. An sich ist es bekannt, wie gegen unzulässigen NOx-Emissionen mit einfachen Mitteln vorgegangen werden kann: Indem bei der Verbrennung von Oel, Gas und anderen hochkalorischen Brennstoffen Wasser in die Flamme eingespritzt wird, können die Stickstoffemissionen nachhaltig gesenkt werden. Indessen, das zugeführte Wasser stört oftmals auch Flammenzonen, die dann zwar weniger NOx erzeugen, für die Flammenstabilität jedoch wichtig sind. Die Folge davon sind häufig Instabilitäten, wie Flammenpulsationen und/oder schlechter Ausbrand, was ein Emporschnellen des CO-Ausstosses die Folge ist. Die Rückströmzone 6 mit der Flammenfront 7 wird mit einer Anzahl kompakten Wasservollstrahlen 11 durchgedrungen, welche ohne diese empfindlichen Stabilisierungszone zu stören, dort nämlich, wo das frisch zugeführte Brennstoff/Luftgemisch beständig neu gezündet wird, zur Entfaltung kommen. Im Innern der Flamme platzen dann diese Wasserstrahlen 11 auf, dergestalt, dass sich das Wasser zwar verteilt, dies aber in einem sehr kleinen Bereich, genau dort, wo die potentielle Gefahr einer Bildung von NOx-Emissionen besteht. Damit wird vermieden, dass auf den ganzen Flammenkörper eingewirkt wird, was zu Instabilitäten, Flammenpulsationen und schlechtem Ausbrand führen würde, womit ein Emporschnellen des CO-Ausstosses die Folge wäre. Die Ausrichtung dieser Wasserstrahlen 11 aus der Düse 3 ist so vorzusehen, dass die Durchdringung der Flammenfront 7 erstens gewährleistet ist, und zweitens punktuell dann auf jene Zonen einwirkt, wo ein Entstehen der NOx-Emissionen potentiell gegeben ist. Bei der Gestaltung der Teilkegelkörper 1, 2 hinsichtlich Kegelwinkels und Breite der tangentialen Verbrennungsluft-Eintrittsschlitze 19, 20 sind enge Grenzen einzuhalten, damit sich das gewünschte Strömungsfeld der Verbrennungsluft mit ihrer Rückströmzone 6 im Bereich der Brennermündung einstellt, und dort für die Flammenstabilisierung sorgt. Allgemein ist zu sagen, dass eine Verkleinerung der Verbrennungsluft-Eintrittsschlitze 19, 20 die Rückströmzone 6 weiter stromabwärts verschiebt, wodurch dann allerdings das Gemisch früher zur Zündung käme. Immerhin ist hier zu sagen, dass die einmal fixierte Rückströmzone 6 an sich positionsstabil ist, denn die Drallzahl nimmt in Strömungsrichtung im Bereich der Kegelform des Brenners A zu. Die Axialgeschwindigkeit lässt sich des weitern durch axiale Zuführung des bereits erwähnten Verbrennungsluftstromes 15a beeinflussen. Die Konstruktion des Brenners A eignet sich vorzüglich, bei vorgegebener Baulänge des Brenners A, die Grösse der tangentialen Verbrennungsluft-Eintrittsschlitze 19, 20 zu verändern, indem die Teilkegelkörper 1, 2 zu oder auseinder geschoben werden, wodurch sich der Abstand der beiden Mittelachsen 1b, 2b verkleinert resp. vergrössert, dementsprechend sich auch die Spaltgrösse der tangentialen Verbrennungsluft-Eintrittscshlitze 19, 20 verändert, wie dies aus Fig. 4-6 besonders gut hervorgeht. Selbstverständlich sind die Teilkegelkörper 1, 2 auch in einer anderen Ebene zueinander verschiebbar, wodurch sogar eine Ueberlappung derselben angesteuert werden kann. Ja es ist sogar möglich, die Teilkegelkörper 1, 2 durch eine gegenläufige drehende Bewegung spiralartig ineinander zu verschieben, oder die Teilkegelkörper 1, 2 durch eine axiale Bewegung gegeneinander zu verschieben. Somit hat man es in der Hand, die Form und die Grösse der tangentialen Verbrennungsluft-Eintrittsschlitze 19, 20 beliebig zu variieren, womit der Brenner A ohne Veränderung seiner Baulänge eine gewisse betriebliche Bandbreite abdeckt.In order to better understand the structure of the burner A according to FIG. 1, it is advantageous if, at the same time, the individual cuts noted therein, which are found in FIGS. 2-4, are used for this figure. Furthermore, in order not to make FIG. 1 unnecessarily confusing, the

The burner A according to FIG. 1 consists of two half hollow

Aus den Figuren 2-4 geht die geometrische Konfiguration der Leitbleche 21a, 21b hervor. Sie haben Strömungseinleitungsfunktion, wobei diese Leitbleche, entsprechend ihrer Länge, das jeweilige Ende der Teilkegelkörper 1, 2 in Anströmungsrichtung der Verbrennungsluft 15 verlängern. Die Kanalisierung der Verbrennungsluft 15 in den kegeligen Hohlraum 14 kann durch ein Oeffnen bzw. Schliessen der Leitbleche 21a, 21b um einen im Bereich des Eintrittes zum Hohlraum 14 plazierten Drehpunkt 23 optimiert werden; insbesondere ist dies vonnöten, wenn die ursprüngliche Spaltgrösse der tangentialen Verbrennungsluft-Eintrittsschlitze 19, 20 verändert wird. Selbstverständlich kann der Brenner A auch ohne Leitbleche 21a, 21b betrieben werden, oder es können andere Hilfsmittel hierfür vorgesehen werden.2-4 show the geometric configuration of the

- AA

- Brennerburner

- 1, 21, 2

- TeilkegelkörperPartial cone body

- 1b, 2b1b, 2b

- LängssymmetrieachsenLongitudinal symmetry axes

- 33rd

- Düsejet

- 44th

- BrennstoffeindüsungFuel injection

- 55

- FlüssigbrennprofilLiquid firing profile

- 66

- RückströmzoneBackflow zone

- 77

- FlammenfrontFlame front

- 8, 98, 9

- BrennstoffleitungenFuel lines

- 1010th

- FrontwandFront wall

- 1111

- WasserstrahlWater jet

- 12, 1312, 13

- Brennstofffuel

- 1414

- Hohlraumcavity

- 15, 15a15, 15a

- VerbrennungsluftströmeCombustion air flows

- 1616

- ZumischungAdmixture

- 1717th

- OeffnungenOpenings

- 1818th

- EindüsungenInjections

- 19, 2019, 20

- LufteintrittsschlitzeAir inlet slots

- 21a, 21b21a, 21b

- LeitblecheBaffles

- 2222

- BrennraumCombustion chamber

- 2323

- Drehpunktpivot point

- 2424th

- Wasserwater

Claims (8)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH3487/90A CH682009A5 (en) | 1990-11-02 | 1990-11-02 | |

| CH3487/90 | 1990-11-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0483554A1 true EP0483554A1 (en) | 1992-05-06 |

| EP0483554B1 EP0483554B1 (en) | 1995-12-20 |

Family

ID=4257057

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91117113A Expired - Lifetime EP0483554B1 (en) | 1990-11-02 | 1991-10-08 | Method for minimising the NOx emissions from a combustion |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US5284437A (en) |

| EP (1) | EP0483554B1 (en) |

| JP (1) | JP2999311B2 (en) |

| CA (1) | CA2054043A1 (en) |

| CH (1) | CH682009A5 (en) |

| DE (1) | DE59107119D1 (en) |

| PL (1) | PL292124A1 (en) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5735115A (en) * | 1994-01-24 | 1998-04-07 | Siemens Aktiengesellschaft | Gas turbine combustor with means for removing swirl |

| EP0789193A3 (en) * | 1996-02-07 | 1998-08-19 | DVGW Deutscher Verein des Gas- und Wasserfaches -Technisch-wissenschaftliche Vereinigung- | Method and apparatus for suppressing flame and pressure vibrations in a furnace |

| EP0911582A1 (en) * | 1997-10-27 | 1999-04-28 | Asea Brown Boveri AG | Method and device for operating a premix burner |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19520292A1 (en) * | 1995-06-02 | 1996-12-05 | Abb Management Ag | Method of operating combustion chamber of power generation station gas turbo group contg. compressor unit, generator, at least one combustion chamber and turbine |

| EP0754908B2 (en) * | 1995-07-20 | 2001-04-18 | DVGW Deutscher Verein des Gas- und Wasserfaches -Technisch-wissenschaftliche Vereinigung- | Method and apparatus for suspressing flame and pressure vibrations in a furnace |

| US5707596A (en) * | 1995-11-08 | 1998-01-13 | Process Combustion Corporation | Method to minimize chemically bound nox in a combustion process |

| ATE244380T1 (en) * | 1997-11-21 | 2003-07-15 | Alstom | BURNER FOR OPERATION OF A HEAT GENERATOR |

| DE10049203A1 (en) * | 2000-10-05 | 2002-05-23 | Alstom Switzerland Ltd | Process for introducing fuel into a premix burner |

| EP2700879B1 (en) * | 2012-08-24 | 2019-03-27 | Ansaldo Energia Switzerland AG | Method for mixing a dilution air in a sequential combustion system of a gas turbine, and sequential combustion system for a gas turbine comprising dilution air injector |

| US10240784B2 (en) * | 2013-06-17 | 2019-03-26 | Schlumberger Technology Corporation | Burner assembly for flaring low calorific gases |

| US10227932B2 (en) * | 2016-11-30 | 2019-03-12 | General Electric Company | Emissions modeling for gas turbine engines for selecting an actual fuel split |

| CN107906514B (en) * | 2017-12-04 | 2024-04-09 | 安德森热能科技(苏州)有限责任公司 | Flat flame low-nitrogen burner |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3021673A (en) * | 1957-01-10 | 1962-02-20 | Bendix Corp | Water injection system for gas turbine engines |

| GB1400549A (en) * | 1971-09-29 | 1975-07-09 | Flopetrol Serivces Inc | Methods and apparatus for burning liquid hydrocarbons |

| FR2289849A1 (en) * | 1974-11-04 | 1976-05-28 | Rothlisberger Henri | Device to increase power of liq. fuel boiler burners - injects fine water sprays into hottest parts of flames |

| EP0007697A1 (en) * | 1978-06-19 | 1980-02-06 | John Zink Company | Burner system for gaseous and/or liquid fuels with a minimum production of NOx |

| GB2050592A (en) * | 1979-06-06 | 1981-01-07 | Rolls Royce | Gas turbine |

| EP0321809B1 (en) * | 1987-12-21 | 1991-05-15 | BBC Brown Boveri AG | Process for combustion of liquid fuel in a burner |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3748080A (en) * | 1971-12-27 | 1973-07-24 | Peabody Engineering Corp | Combustion control apparatus using a liquid spray |

| US3797992A (en) * | 1972-12-15 | 1974-03-19 | Combustion Unltd Inc | Crude oil burner |

| US3861857A (en) * | 1974-01-14 | 1975-01-21 | John F Straitz | Flammable liquid waste burner |

| JPS5461328A (en) * | 1977-10-22 | 1979-05-17 | Kubota Ltd | Burner equipment |

| JPS5596809A (en) * | 1979-01-19 | 1980-07-23 | Toshiba Corp | Combustor |

| CH678568A5 (en) * | 1989-03-15 | 1991-09-30 | Asea Brown Boveri |

-

1990

- 1990-11-02 CH CH3487/90A patent/CH682009A5/de not_active IP Right Cessation

-

1991

- 1991-10-08 EP EP91117113A patent/EP0483554B1/en not_active Expired - Lifetime

- 1991-10-08 DE DE59107119T patent/DE59107119D1/en not_active Expired - Fee Related

- 1991-10-21 PL PL29212491A patent/PL292124A1/en unknown

- 1991-10-24 US US07/782,326 patent/US5284437A/en not_active Expired - Fee Related

- 1991-10-25 JP JP3278205A patent/JP2999311B2/en not_active Expired - Lifetime

- 1991-10-25 CA CA002054043A patent/CA2054043A1/en not_active Abandoned

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3021673A (en) * | 1957-01-10 | 1962-02-20 | Bendix Corp | Water injection system for gas turbine engines |

| GB1400549A (en) * | 1971-09-29 | 1975-07-09 | Flopetrol Serivces Inc | Methods and apparatus for burning liquid hydrocarbons |

| FR2289849A1 (en) * | 1974-11-04 | 1976-05-28 | Rothlisberger Henri | Device to increase power of liq. fuel boiler burners - injects fine water sprays into hottest parts of flames |

| EP0007697A1 (en) * | 1978-06-19 | 1980-02-06 | John Zink Company | Burner system for gaseous and/or liquid fuels with a minimum production of NOx |

| GB2050592A (en) * | 1979-06-06 | 1981-01-07 | Rolls Royce | Gas turbine |

| EP0321809B1 (en) * | 1987-12-21 | 1991-05-15 | BBC Brown Boveri AG | Process for combustion of liquid fuel in a burner |

Non-Patent Citations (2)

| Title |

|---|

| PATENT ABSTRACTS OF JAPAN vol. 3, no. 84 (M-66)20. Juli 1979 & JP-A-54 061 328 ( KUBOTA TEKKO ) 17. Mai 1979 * |

| PATENT ABSTRACTS OF JAPAN vol. 4, no. 143 (M-35)(625) 8. Oktober 1980 & JP-A-55 096 809 ( TOKYO SHIBAURA DENKI ) 23. Juli 1980 * |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5735115A (en) * | 1994-01-24 | 1998-04-07 | Siemens Aktiengesellschaft | Gas turbine combustor with means for removing swirl |

| EP0789193A3 (en) * | 1996-02-07 | 1998-08-19 | DVGW Deutscher Verein des Gas- und Wasserfaches -Technisch-wissenschaftliche Vereinigung- | Method and apparatus for suppressing flame and pressure vibrations in a furnace |

| EP0911582A1 (en) * | 1997-10-27 | 1999-04-28 | Asea Brown Boveri AG | Method and device for operating a premix burner |

| US6132202A (en) * | 1997-10-27 | 2000-10-17 | Asea Brown Boveri Ag | Method and device for operating a premix burner |

Also Published As

| Publication number | Publication date |

|---|---|

| CH682009A5 (en) | 1993-06-30 |

| PL292124A1 (en) | 1992-05-04 |

| JPH06341611A (en) | 1994-12-13 |

| US5284437A (en) | 1994-02-08 |

| CA2054043A1 (en) | 1992-05-03 |

| EP0483554B1 (en) | 1995-12-20 |

| DE59107119D1 (en) | 1996-02-01 |

| JP2999311B2 (en) | 2000-01-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0503319B1 (en) | Burner for a premixing combustion of a liquid and/or a gaseous fuel | |

| EP0387532B1 (en) | Gas turbine combustion chamber | |

| EP0436113B1 (en) | Method for operating a combustion plant | |

| EP0902233B1 (en) | Combined pressurised atomising nozzle | |

| EP0401529B1 (en) | Gas turbine combustion chamber | |

| EP0629817B1 (en) | Furnace | |

| EP0433790A1 (en) | Burner | |

| EP0694740A2 (en) | Combustion chamber | |

| EP0321809A1 (en) | Process for combustion of liquid fuel in a burner | |

| EP0029619A1 (en) | Gas-turbine combustor with premixing-prevaporizing elements | |

| EP0481111B1 (en) | Gas-turbine combustion chamber | |

| EP0521325B1 (en) | Combustion chamber | |

| EP0777081A2 (en) | Premix burner | |

| EP0718561A2 (en) | Combustor | |

| EP0433789A1 (en) | Method for a premix burning of a liquid fuel | |

| EP0641971A2 (en) | Method for operating a premix burner | |

| EP0394800B1 (en) | Premix burner for generating a hot gas | |

| EP0483554B1 (en) | Method for minimising the NOx emissions from a combustion | |

| EP0851172A2 (en) | Burner for operating a combustion chamber with a liquid and/or gaseous fuel | |

| EP0742411B1 (en) | Air supply for a premix combustor | |

| DE19507088B4 (en) | premix | |

| EP0602396A1 (en) | Process heat generator | |

| EP0777082A2 (en) | Premix burner | |

| EP0961905B1 (en) | Fuel combustion device and method | |

| EP0518072A1 (en) | Burner for an internal combustion engine, a combustion chamber of a gas turbine plant or a furnace |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE FR GB IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19921019 |

|

| 17Q | First examination report despatched |

Effective date: 19930625 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI NL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRE;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED.SCRIBED TIME-LIMIT Effective date: 19951220 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19951220 |

|

| REF | Corresponds to: |

Ref document number: 59107119 Country of ref document: DE Date of ref document: 19960201 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19960227 |

|

| ET | Fr: translation filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19961031 Ref country code: CH Effective date: 19961031 |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20010914 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20011005 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20011011 Year of fee payment: 11 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20021008 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030501 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20021008 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030630 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |