EP0476539A2 - Verfahren zum Pulverbeschichten von Metalloberflächen - Google Patents

Verfahren zum Pulverbeschichten von Metalloberflächen Download PDFInfo

- Publication number

- EP0476539A2 EP0476539A2 EP91115563A EP91115563A EP0476539A2 EP 0476539 A2 EP0476539 A2 EP 0476539A2 EP 91115563 A EP91115563 A EP 91115563A EP 91115563 A EP91115563 A EP 91115563A EP 0476539 A2 EP0476539 A2 EP 0476539A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- oil

- powder

- heating process

- layer

- during

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/02—Processes for applying liquids or other fluent materials performed by spraying

- B05D1/04—Processes for applying liquids or other fluent materials performed by spraying involving the use of an electrostatic field

- B05D1/06—Applying particulate materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D7/00—Processes, other than flocking, specially adapted for applying liquids or other fluent materials to particular surfaces or for applying particular liquids or other fluent materials

- B05D7/14—Processes, other than flocking, specially adapted for applying liquids or other fluent materials to particular surfaces or for applying particular liquids or other fluent materials to metal, e.g. car bodies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/02—Processes for applying liquids or other fluent materials performed by spraying

- B05D1/12—Applying particulate materials

Definitions

- the invention relates to a method for powder coating of metal surfaces according to the preamble of claim 1. Such methods are used for example for coating metal parts in vehicle construction, in mechanical engineering, in housings for household and other devices, for metal furniture and shelves or for toys.

- the manufacture of these metal parts is usually based on a sheet wound as a "coil", which is oiled, painted or coated in another way to protect against corrosion during transport and storage ("coil coating").

- the sheet is unwound from the coil and processed into the desired product by sawing, punching, drilling, folding and edging.

- the oil or paint coating also serves as a lubricant and release agent between the tool and the workpiece (sheet metal).

- an oiled coil is assumed, it is then painted or coated to protect against corrosion and to give the parts the desired color.

- a solvent-based paint is used for wet painting.

- the evaporation of the solvent is usually associated with a considerable environmental impact. This can be avoided when using an electrostatic powder coating process.

- Electrostatically charged powder is sprayed onto the surface to be coated, where it adheres due to the electrostatic attraction.

- Thermoplastic materials such as polyester or epoxy resins or a mixture thereof are suitable as powders.

- the powder layer is melted to a viscous mass by heating adheres well to the metal and results in a smooth surface.

- the coating hardens on cooling.

- edges of the sawn, punched or drilled metal parts are not coated and are therefore susceptible to rust. There is also a considerable risk of injury when handling these sharp-edged parts.

- Electrostatic powder coating is particularly advantageous because the electric field lines can be directed so that a particularly large amount of powder is deposited on the edges of the workpiece.

- the plastic coating that forms after curing is therefore particularly thick there and leads to rounded corners and edges.

- this process leaves the cost and environmental problems associated with de-oiling.

- the powder coating method according to the invention is based on an oiled metal surface.

- the powder is applied directly to the oil film. There is therefore no need to deoil the metal part to be coated.

- the invention makes it possible to coat iron materials which are provided with an oil film as corrosion protection and as a lubricant in mechanical processing steps. Since it is not necessary to remove the oil film, the process is inexpensive to use and environmentally friendly.

- the method according to the invention is suitable both for coating semi-finished products, for example unprocessed flat material or coils, and for coating parts that have already been completely mechanically processed.

- the latter case is preferable if, for reasons of corrosion protection and to avoid a possible risk of injury, no uncoated edges should remain.

- the method can be applied to all metals and steel types and is also suitable for parts of any shape, for example also for profiles or pipes.

- an oil is used according to claim 3, which is stable during the heating process, as long as it remains on the surface. This includes the possibility that individual components or all of the oil diffuse and evaporate through the powder layer during the heating process or that parts or even the entire amount of oil remain on the workpiece during the heating process and mix with the powder layer. If the oil on the workpiece surface in the kiln were unstable and would burn, for example, the color of the plastic coating would be strongly influenced by the oil and in particular by the oil's conversion processes under the influence of temperature. The slightest local temperature fluctuations in the kiln would lead to an uneven structure and color of the surface. This is reliably avoided with an oil that meets the condition specified in claim 3.

- the embodiment according to claim 5 has the advantage that the electrostatically applied powder adheres as completely as possible to the workpiece surface and little powder falls off in the coating booth, which powder has to be recycled for economical powder utilization.

- a surface coating that is particularly uniform both in terms of color and in terms of thickness and structure is achieved if, according to claim 6, the surface density of the oil film is less than approx. 3 g / m2, preferably approx. 0.3 to 1.5 g / m2, and the plastic coating is at least about 50 microns, preferably about 50 microns up to about 80 microns thick.

- An oil film which remains on the surface of the cured coating according to claim 8 is an excellent lubricating film in further mechanical processing steps. For this purpose enough oil must be applied and the heat supplied by the furnace must be low enough so that there is still oil on the Workpiece surface remains.

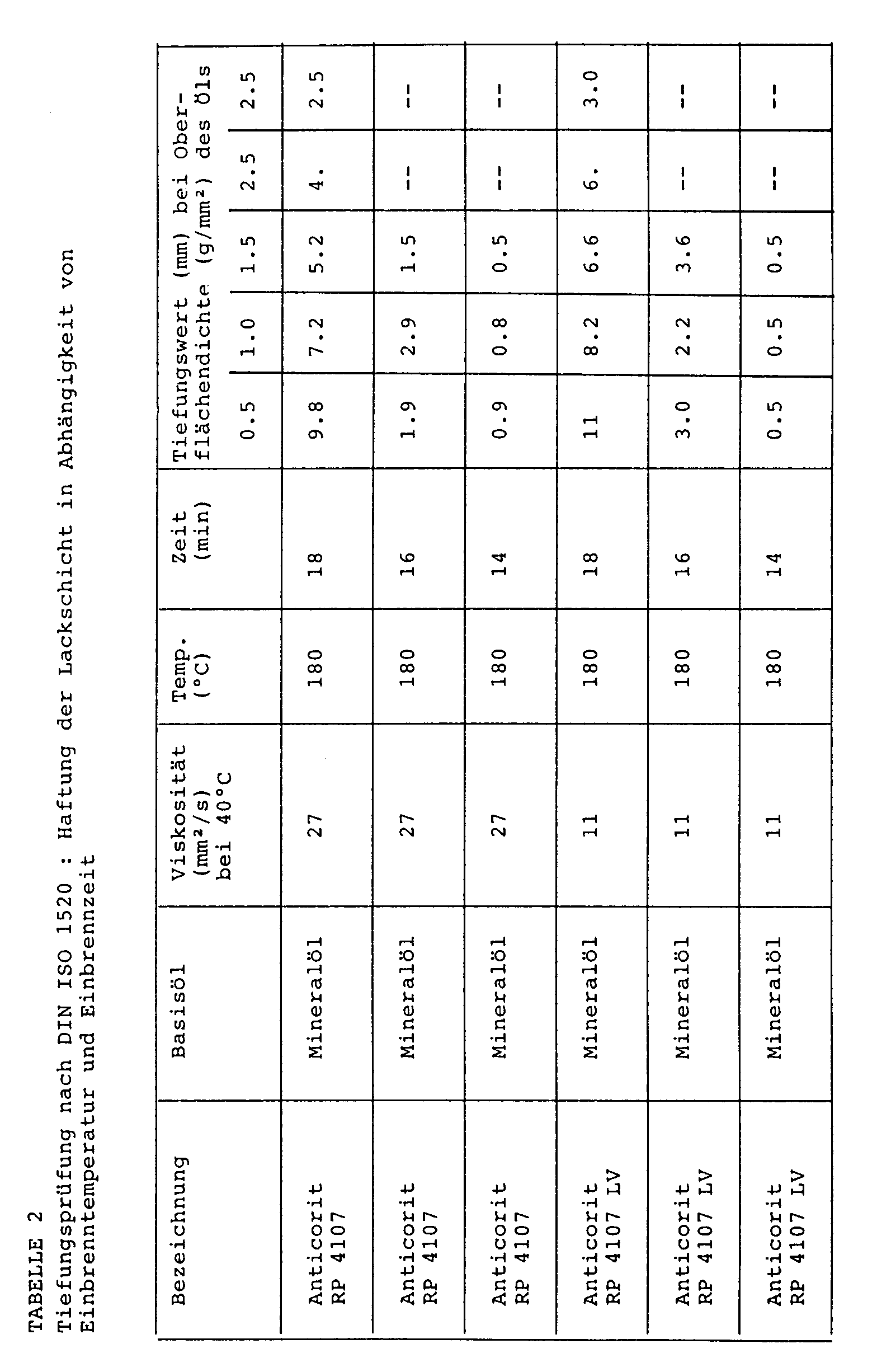

- test series with which particularly preferred configurations of the method according to the invention were determined, are summarized in Tables 1 and 2.

- type R steel test panels from Q-Panel were oiled, electrostatically coated with powder and passed through a baking oven.

- the coated sample plates were assessed under a microscope with regard to their optical quality and subjected to a cupping test according to DIN ISO 1520 to determine the paint adhesion.

- Table 1 shows the result of the optical assessment the hardened paint layer. The tests were carried out with different oils, which are given with their trade name, the manufacturer, the specification of the base oil and the respective viscosity at 40 ° C. The five columns on the right of Table 1 relate to different amounts of oil applied, area densities of 0.5 to 2.5 g / m2 being investigated in steps of 0.5 g / m2. The table contains the symbol "x" if the oil in question has led to the formation of visible oil islands or oil inclusions in the paint layer. The paint layer then makes a "scarred” impression. An optically perfect surface is marked with the symbol "o".

- Table 1 shows that there is a high optical quality of the coated plate when the surface density of the oil is at most 2.0 g / m2 and the viscosity of the applied oil at 40 ° C is below 40 mm2 / s, i.e. when the oil is very thin.

- a low viscosity oil has the advantage that it can be applied particularly evenly and also diffuses particularly easily through the powder layer in the stoving oven and volatilizes. This is especially true when the amount applied is very small. With a surface density of 0.5 g / m2, optically perfect surfaces result for almost every oil.

- the optical quality of the surface is independent of whether the oil is based on mineral oil or based on a vegetable oil, such as rapeseed oil.

- Table 2 shows the results of the cupping test according to DIN ISO 1520, with which the adhesion of the paint layer was measured. During the deepening test, the sample plate is deformed by a stamp and the depth of the deformation at which the lacquer layer tears is noted. With good paint adhesion, high values are achieved.

- Table 2 shows various oils and the length of time in the stoving oven.

- the right five columns are arranged as in Table 1 according to the amount of oil applied.

- the table contains the values of the deformation in mm at which one Cracking occurred.

- the oven temperature was always 180 ° C. This temperature was reached by the sample plates after a residence time of 14 minutes. The cupping values were measured after a stay of 14, 16 and 18 min.

- test plates were examined which were completely degreased in a conventional manner before the tests (“unoiled test plates”).

- Table 2 shows that the cupping value is 5.0 mm or more, which corresponds to a particularly good paint adhesion if the amount of oil applied does not exceed a surface density of 1.5 g / m 2 and a sufficient residence time in the oven is set.

- the sufficient residence time was 18 minutes at an oven temperature of 180 ° C.

- the amount of heat supplied to the sample plates under this condition is sufficient to essentially diffuse the oil through the powder layer and allow it to volatilize.

- the depression value is in the order of the value for unoiled or degreased sheets, ie in the order of 10 mm. This value indicates excellent paint adhesion.

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Wood Science & Technology (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Paints Or Removers (AREA)

- Chemically Coating (AREA)

- Disintegrating Or Milling (AREA)

- Preventing Corrosion Or Incrustation Of Metals (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zum Pulverbeschichten von Metalloberflächen nach dem Oberbegriff des Anspruchs 1. Solche Verfahren werden beispielsweise zum Beschichten von Metallteilen im Fahrzeugbau, im Maschinenbau, bei Gehäusen für Haushalts- und andere Geräte, für Metallmöbel und -regale oder auch für Spielzeug eingesetzt.

- Bei der Herstellung dieser Metallteile wird meist von einem als "Coil" gewickelten Blech ausgegangen, das zum Schutz vor Korrosion während Transport und Lagerung geölt, lackiert oder auf andere Weise beschichtet ist ("coil coating"). Das Blech wird vom Coil abgespult und durch Sägen, Stanzen, Bohren, Falzen und Kanten zu dem gewünschten Produkt verarbeitet. Dabei dient die Öl- oder Lackbeschichtung auch als Gleit- und Trennmittel zwischen Werkzeug und Werkstück (Blech).

- Wenn von einem geölten Coil ausgegangen wird, so erfolgt abschließend noch ein Lackieren oder Beschichten zum Schutz vor Korrosion und um den Teilen die gewünschte Farbe zu geben. Beim Naß-Lackieren wird dazu eine lösungsmittelhaltige Farbe verwendet. Mit der Verdunstung des Lösungsmittels ist jedoch meist eine erhebliche Umweltbelastung verbunden. Diese kann bei der Anwendung eines elektrostatischen Pulverbeschichtungsverfahrens vermieden werden.

- Ein solches Verfahren ist in DE-A-38 38 928 beschrieben. Dabei wird elektrostatisch aufgeladenes Pulver auf die zu beschichtende Fläche aufgesprüht, wo es aufgrund der elektrostatischen Anziehungskräfte haften bleibt. Als Pulver eignen sich thermoplastische Kunststoffe wie beispielsweise Polyester oder Epoxidharze oder auch eine Mischung daraus. Die Pulverschicht wird durch Erhitzen zu einer viskosen Masse verschmolzen, die auf dem Metall gut haftet und eine glatte Oberfläche ergibt. Beim Abkühlen härtet die Beschichtung aus.

- Um eine einwandfreie Oberfläche zu erhalten, ist bei dem konventionellen Verfahren ein vorhergehendes Entölen der Metallteile für unerläßlich gehalten worden. Dazu sind jedoch Wasch- und Lösungsmittel notwendig, die ebenfalls eine Umweltbelastung darstellen. Außerdem ist dieser Arbeitsschritt mit erheblichen Kosten verbunden. Sie entstehen nicht nur durch die erforderliche Anlage, sondern insbesondere auch durch die Heizenergie, die notwendig ist, um die mit Lösungs- oder Waschmittel benetzten Metallteile zu trocknen. Ohne eine solche Trocknung wäre eine hohe Produktionsleistung jedoch nicht möglich.

- Diese Probleme werden bei der Verwendung eines lackierten bzw. beschichteten statt eines geölten Coils vermieden. Damit sind jedoch andere erhebliche Nachteile verbunden. So lassen sich beispielsweise nur mit großem Lageraufwand Produkte in einer großen Zahl verschiedener Farben herstellen. Ein Wechsel der Farbe erfordert immer auch den aufwendigen Wechsel eines Coils an der Produktionsstraße. Andererseits fällt eine Farbe an verschiedenen Coils oft unterschiedlich aus, insbesondere, wenn diese von verschiedenen Zulieferern bezogen wurden.

- Weiterhin sind bei Verwendung vorlackierter oder vorbeschichteter Bleche die Kanten der gesägten, gestanzten oder gebohrten Metallteile nicht beschichtet und damit anfällig gegen Rost. Außerdem besteht bei der Handhabung dieser scharfkantigen Teile eine erhebliche Verletzungsgefahr.

- Diese Nachteile können vermieden werden, wenn wie oben beschrieben ein geölter Coil verwendet wird und eine Beschichtung erst nach den mechanischen Verarbeitungsschritten erfolgt. Die elektrostatische Pulverbeschichtung ist dabei besonders vorteilhaft, da die elektrischen Feldlinien so gerichtet werden können, daß sich an den Kanten des Werkstücks besonders viel Pulver anlagert. Die nach dem Aushärten entstehende Kunststoffbeschichtung ist daher dort besonders dick und führt zu abgerundeten Ecken und Kanten. Als wesentlicher Nachteil dieses Verfahrens verbleiben jedoch wie erwähnt die mit dem Entölen verbundenen Kosten- und Umweltprobleme.

- Daher ist es die Aufgabe der Erfindung, ein Pulverbeschichtungsverfahren anzugeben, das eine umweltschonende und preisgünstige Massenfertigung erlaubt. Dabei soll ein Rostschutz des Ausgangsmaterials beibehalten werden, die Farbe exakt wiederholbar, aber ein einfacher Farbwechsel möglich sein.

- Diese Aufgabe wird mit der in Anspruch 1 gekennzeichneten Erfindung gelöst.

- Das erfindungsgemäße Pulverbeschichtungsverfahren geht von einer geölten Metalloberfläche aus. Das Pulver wird direkt auf den Ölfilm aufgebracht. Ein Entölen des zu beschichtenden Metallteils entfällt daher.

- Die Erfindung ermöglicht es, Eisenwerkstoffe zu beschichten, die mit einem Ölfilm als Korrosionsschutz und als Gleitmittel bei mechanischen Verarbeitungsschritten versehen sind. Da eine Entfernung des Ölfilms nicht notwendig ist, ist das Verfahren preiswert anzuwenden und umweltschonend.

- Das erfindungsgemäße Verfahren eignet sich sowohl zur Beschichtung von Halbzeugen, beispielsweise unbearbeitetem Flachmaterial oder Coils, als auch zur Beschichtung von Teilen, die schon vollständig mechanisch bearbeitet sind. Der letzte Fall ist vorzuziehen, wenn aus Gründen des Korrosionsschutzes und um eine mögliche Verletzungsgefahr zu vermeiden, keine unbeschichteten Kanten zurückbleiben sollen.

- Außerdem kann das Verfahren bei allen Metallen und Stahlsorten angewendet werden und eignet sich ferner für Teile jeglicher Form, beispielsweise auch für Profile oder Rohre.

- Vorteilhafte Ausgestaltungen der Erfindung sind in den Unteransprüchen angegeben.

- Wird beim Heizvorgang wie in Anspruch 2 angegeben so viel Wärme zugeführt, daß das Öl durch die Pulverschicht diffundiert und verdampft, so wird ein Einfluß des Öls auf die Qualität beschichteten Oberfläche der Metallteile vermieden. Die notwendige Wärmemenge (Temperatur und Dauer des Heizvorgangs) ist umso größer, je mehr Öl auf die Metalloberfläche aufgetragen wurde und je schwerer flüchtig das Öl ist. Das verdampfte Öl in der Abluft des Ofens kann verbrannt werden, wobei die entstehende Wärme zusätzlich zur Ofenheizung verwendet wird.

- Um eine einwandfreie Oberfläche zu erhalten, wird nach Anspruch 3 ein Öl verwendet, das während des Heizvorgangs stabil bzw. beständig ist, solange es auf der Oberfläche verbleibt. Dies schließt die Möglichkeit ein, daß einzelne Komponenten oder das gesamte Öl während des Aufheizvorgangs durch die Pulverschicht diffundieren und verdampfen oder daß Teile oder auch die gesamte Ölmenge während des Heizvorgangs auf dem Werkstück verbleiben und sich mit der Pulverschicht mischen. Wäre das Öl auf der Werkstückoberfläche im Brennofen instabil und würde es beispielsweise verbrennen, so würde die Farbe der Kunststoffbeschichtung stark vom Öl und insbesondere von den Umwandlungsprozessen des Öls unter Temperatureinwirkung beeinflußt. Geringste lokale Temperaturschwankungen im Brennofen würden zu einer ungleichmäßigen Struktur und Farbe der Oberfläche führen. Dies wird mit einem Öl, das die in Anspruch 3 angegebene Bedingung erfüllt, zuverlässig vermieden.

- Verfärbt sich das Öl gemäß Anspruch 4 während des Heizvorgangs nicht, so haben geringe unvermeidbare Schwankungen der Temperatur und der Dauer des Heizvorgangs keinen Einfluß auf die Farbe des Produkts.

- Die Ausgestaltung nach Anspruch 5 hat den Vorteil, daß das elektrostatisch aufgetragene Pulver möglichst vollständig auf der Werkstückoberfläche haften bleibt und in der Beschichtungskabine wenig Pulver abfällt, das zur wirtschaftlichen Pulverausnutzung rückgeführt werden muß.

- Eine sowohl farblich als auch bezüglich Dicke und Struktur besonders gleichmäßige Oberflächenbeschichtung wird erzielt, wenn gemäß Anspruch 6 die Flächendichte des Ölfilms kleiner als ca. 3 g/m², vorzugsweise ca. 0,3 bis 1,5 g/m², beträgt und die Kunststoffbeschichtung mindestens ca. 50 µm, vorzugsweise ca. 50µm bis hinauf zu ca. 80µm, dick ist. Diese Werte ergeben auch einen ausgezeichneten Korrosionsschutz bei Lagerung und Transport des Halbzeugs und garantieren bei der mechanischen Verarbeitung ausreichende Gleit- und Trenneigenschaften. Sie stellen auf diese Weise sicher, daß Werkzeug und Werkstück geschont werden.

- Bei der Ausgestaltung nach Anspruch 7 ergibt sich ein besonders wirksamer Korrosionsschutz und es wird verhindert, daß Rost unter die Pulverbeschichtung kriechen kann. Bei konventionellen Pulverbeschichtungsverfahren, bei denen die Ölschicht entfernt wird, geschieht dies mit phosphathaltigen und/oder alkalischen Waschmitteln. Dadurch verbleibt nach dem Trocknen auf der Werkstückoberfläche eine Phosphatschicht, die einen ausgezeichneten Korrosionsschutz darstellt. Um auch bei der vorliegenden Erfindung die Korrosionsschutzeigenschaften eines Phosphatfilms zu nutzen, wird gemäß Anspruch 7 eine solche Schicht zusätzlich vor, nach oder zusammen mit dem Öl, jedoch vor dem Pulverbeschichten, aufgebracht.

- Ein Ölfilm, der gemäß Anspruch 8 auf der Oberfläche der ausgehärteten Beschichtung zurückbleibt, stellt einen ausgezeichneten Gleitfilm bei weiteren mechanischen Verarbeitungsschritten dar. Zu diesem Zweck muß genug Öl aufgetragen werden, und die vom Ofen zugeführte Wärme muß niedrig genug sein, damit noch Öl auf der Werkstückoberfläche zurückbleibt.

- Die Ergebnisse von Versuchsreihen, mit denen besonders bevorzugte Ausgestaltungen des erfindungsgemäßen Verfahrens ermittelt wurden, sind in den Tabellen 1 und 2 zusammengefaßt. Bei den Versuchsreihen wurden Stahl-Probeplatten des Typs R der Firma Q-Panel beölt, elektrostatisch mit Pulver beschichtet und durch einen Einbrennofen geführt. Die beschichteten Probeplatten wurden unter einem Mikroskop hinsichtlich ihrer optischen Qualität beurteilt und zur Ermittlung der Lackhaftung einer Tiefungsprüfung nach DIN ISO 1520 unterworfen.

- Bei allen Versuchen wurde ein Pulver aus einer Polyester-Epoxidherz-Mischung verwendet, das so aufgetragen wurde, daß die Lackschicht nach dem Aushärten eine Dicke von etwa 70 bis 80 µm hatte.

- Tabelle 1 stellt das Ergebnis der optischen Beurteilung der gehärteten Lackschicht dar. Die Versuche wurden mit verschiedenen Ölen durchgeführt, die mit ihrer Handelsbezeichnung, dem Hersteller, der Angabe des Basisöls und der jeweiligen Viskosität bei 40°C angegeben sind. Die rechten fünf Spalten der Tabelle 1 beziehen sich auf unterschiedliche aufgetragene Ölmengen, wobei Flächendichten von 0,5 bis 2,5 g/m² in Schritten von 0,5 g/m² untersucht wurden. Die Tabelle enthält das Symbol "x", wenn das jeweilige Öl bei der angegebenen Ölmenge zur Bildung von sichtbaren Ölinseln bzw. Öleinschlüssen in der Lackschicht geführt hat. Die Lackschicht macht dann einen "vernarbten" Eindruck. Eine optisch einwandfreie Oberfläche ist mit dem Symbol "o" gekennzeichnet.

- Tabelle 1 zeigt, daß sich eine hohe optische Qualität der lackierten Platte dann ergibt, wenn die Flächendichte des Öls maximal 2,0 g/m² beträgt und die Viskosität des aufgetragenen Öls bei 40°C unter 40 mm²/s liegt, d.h. wenn das Öl sehr dünnflüssig ist. Ein dünnflüssiges Öl hat den Vorteil, daß es sich besonders gleichmäßig auftragen läßt und ferner im Einbrennofen besonders leicht durch die Pulverschicht diffundiert und sich verflüchtigt. Dies gilt insbesondere, wenn die aufgetragene sehr gering ist. Bei einer Flächendichte von 0,5 g/m² ergeben sich für nahezu jedes Öl optisch einwandfreie Oberflächen.

- Die optische Qualität der Oberfläche ist unabhängig davon, ob das Öl auf Mineralölbasis oder auf Basis eines Pflanzlichen Öls, beispielsweise eines Rapsöls, hergestellt wurde.

- Tabelle 2 zeigt die Ergebnisse der Tiefungsprüfung nach DIN ISO 1520, mit der die Haftung der Lackschicht gemessen wurde. Bei der Tiefungsprüfung wird die Probeplatte durch einen Stempel deformiert und die Tiefe der Deformation, bei der die Lackschicht reißt, notiert. Bei guter Lackhaftung werden hohe Werte erreicht.

- In Tabelle 2 sind verschiedene Öle und die Verweildauer im Einbrennofen aufgeführt. Die rechten fünf Spalten sind wie in Tabelle 1 nach der aufgetragenen Ölmenge geordnet. Die Tabelle enthält die Werte der Deformation in mm, bei denen eine Rißbildung auftrat. Die Ofentemperatur betrug stets 180°C. Diese Temperatur wurde von den Probeplatten nach einer Verweilzeit von 14 min erreicht. Die Tiefungswerte wurden jeweils nach einer Verweildauer von 14, 16 und 18 min gemessen. Außerdem wurden zum Vergleich Probeplatten untersucht, die vor den Versuchen auf konventionelle Weise vollständig entfettet wurden ("unbeölte Probeplatten").

- Tabelle 2 zeigt, daß der Tiefungswert bei 5,0 mm oder darüber liegt, was einer besonders guten Lackhaftung entspricht, wenn die aufgetragene Ölmenge eine Flächendichte von 1,5 g/m² nicht überschreitet und eine ausreichende Verweildauer im Ofen eingestellt wird.

- Im vorliegenden Fall betrug bei einer Ofentemperatur von 180°C die ausreichende Verweildauer 18 min. Die den Probeplatten unter dieser Bedingung zugeführte Wärmemenge reicht aus, um das Öl im wesentlichen durch die Pulverschicht difundieren und sich verflüchtigen zu lassen.

-

Claims (8)

- Verfahren zur Pulverbeschichtung einer mit einem Ölfilm versehenen Metalloberfläche, wobei die Pulverschicht durch einen Heizvorgang zum Schmelzen und anschließend durch Abkühlen zum Aushärten gebracht wird, dadurch gekennzeichnet, daß das Pulver direkt auf den Ölfilm der Metalloberfläche aufgebracht wird.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß beim Heizvorgang eine so große Wärmemenge zugeführt wird, daß das Öl im wesentlichen durch die Pulverschicht diffundiert und verdampft.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß ein Öl verwendet wird, das während des Heizvorgangs beständig ist, soweit es auf der Metalloberfläche verbleibt.

- Verfahren nach Anspruch 1 oder 2, dadurch gekenzeichnet, daß ein Öl verwendet wird, das chemisch so beständig ist, daß es während des Heizvorgangs zu keiner Verfärbung der Pulverbeschichtung führt.

- Verfahren nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die Ölschicht so dünn aufgetragen wird, daß die Haftung des elektrostatisch aufgetragenen Pulvers nicht beeinträchtigt wird.

- Verfahren nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, daß die Flächendichte des Ölfilms geringer ist als etwa 3 g/m² und vorzugsweise etwa 0,3 bis 1,5 g/m² beträgt, und daß die Dicke der Kunststoffschicht nach dem Aushärten mehr als etwa 40 µm, vorzugsweise etwa 50 bis 80 µm, beträgt.

- Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, daß vor dem Pulverbeschichten eine alkalische und/oder phosphathaltige Schicht aufgebracht wird.

- Verfahren nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß Rückstände des Öls auf der ausgehärteten Kunststoff-Oberfläche einen dünnen Film bilden.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19904029985 DE4029985A1 (de) | 1990-09-21 | 1990-09-21 | Verfahren zum pulverbeschichten von metalloberflaechen |

| DE4029985 | 1990-09-21 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0476539A2 true EP0476539A2 (de) | 1992-03-25 |

| EP0476539A3 EP0476539A3 (en) | 1994-07-13 |

| EP0476539B1 EP0476539B1 (de) | 1996-10-09 |

Family

ID=6414726

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19910115563 Expired - Lifetime EP0476539B1 (de) | 1990-09-21 | 1991-09-13 | Verfahren zum Pulverbeschichten von Metalloberflächen |

Country Status (16)

| Country | Link |

|---|---|

| US (1) | US5264254A (de) |

| EP (1) | EP0476539B1 (de) |

| JP (1) | JP2851728B2 (de) |

| KR (1) | KR100221771B1 (de) |

| AT (1) | ATE143837T1 (de) |

| AU (1) | AU639138B2 (de) |

| BR (1) | BR9104047A (de) |

| CA (1) | CA2051879C (de) |

| CZ (1) | CZ283154B6 (de) |

| DE (2) | DE4029985A1 (de) |

| DK (1) | DK0476539T3 (de) |

| ES (1) | ES2093665T3 (de) |

| GR (1) | GR3021870T3 (de) |

| RU (1) | RU2004385C1 (de) |

| SK (1) | SK279241B6 (de) |

| ZA (1) | ZA917425B (de) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5731042A (en) * | 1995-11-07 | 1998-03-24 | Glende; James A. | Protectively coated outdoor fixtures |

| US6020034A (en) * | 1997-11-14 | 2000-02-01 | E. I. Du Pont De Nemours And Company | Process for producing corrosion- and creep resistant coatings |

| US6676820B2 (en) * | 2001-03-02 | 2004-01-13 | Ppg Industries Ohio, Inc. | Process for electrocoating metal blanks and coiled metal substrates |

| DE102004062454A1 (de) | 2004-12-20 | 2006-06-29 | Basf Ag | Verfahren zum Beschichten von Metallen |

| KR101481316B1 (ko) | 2013-09-05 | 2015-01-09 | 현대자동차주식회사 | 통합형 분체도료 조성물과 그 제조방법 |

| CN105457874B (zh) * | 2015-12-10 | 2018-05-11 | 太仓贝斯特机械设备有限公司 | 铝材建筑门窗的粉末静电喷涂方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2809906A (en) * | 1952-11-25 | 1957-10-15 | Wyandotte Chemicals Corp | Phosphating compositions |

| GB1357214A (en) * | 1971-06-29 | 1974-06-19 | British Steel Corp | Method and apparatus for coating a metallic strip |

| JPS5517268B2 (de) * | 1972-06-01 | 1980-05-10 | ||

| US3794759A (en) * | 1972-12-26 | 1974-02-26 | Ibm | Multi-terminal communication apparatus controller |

| DE2924111C2 (de) * | 1979-06-15 | 1986-07-17 | SMW Schneider & Weißhaupt GmbH, 7996 Meckenbeuren | Einrichtung zur Überwachung des Druckes bei druckmittelbetätigten Spannfuttern mit im Betrieb rotierenden Spannzylindern an Bearbeitungsmaschinen |

| DE3109713A1 (de) * | 1981-03-13 | 1982-10-21 | Resicoat Gmbh Beschichtungspulver, 7410 Reutlingen | Verbundbeschichtung und verfahren zur herstellung derselben |

| JPS592742A (ja) * | 1982-06-25 | 1984-01-09 | 藤沢薬品工業株式会社 | バイアル用栓体 |

| NZ208332A (en) * | 1983-08-02 | 1986-11-12 | American Can Co | Internally-coated deep-drawn metal container |

| US4746533A (en) * | 1986-12-19 | 1988-05-24 | Mobay Corporation | Process for coating a metallic surface with a vitreous enamel |

| JPH0780247B2 (ja) * | 1987-03-16 | 1995-08-30 | ダイキン工業株式会社 | 包みパツキン用外被の製法 |

| DE3800835A1 (de) * | 1988-01-14 | 1989-07-27 | Henkel Kgaa | Verfahren zur phosphatierung von metalloberflaechen |

| DE3838928A1 (de) * | 1988-11-17 | 1990-05-23 | Columbus System Patent Ag | Verfahren zum beschichten von bahnfoermigen bandblechen mit pulverlack und vorrichtung zur durchfuehrung des verfahrens |

-

1990

- 1990-09-21 DE DE19904029985 patent/DE4029985A1/de not_active Withdrawn

-

1991

- 1991-09-13 DE DE59108255T patent/DE59108255D1/de not_active Expired - Lifetime

- 1991-09-13 DK DK91115563T patent/DK0476539T3/da active

- 1991-09-13 ES ES91115563T patent/ES2093665T3/es not_active Expired - Lifetime

- 1991-09-13 EP EP19910115563 patent/EP0476539B1/de not_active Expired - Lifetime

- 1991-09-13 AT AT91115563T patent/ATE143837T1/de not_active IP Right Cessation

- 1991-09-17 AU AU84552/91A patent/AU639138B2/en not_active Ceased

- 1991-09-18 ZA ZA917425A patent/ZA917425B/xx unknown

- 1991-09-19 JP JP23997391A patent/JP2851728B2/ja not_active Expired - Lifetime

- 1991-09-19 CA CA 2051879 patent/CA2051879C/en not_active Expired - Fee Related

- 1991-09-20 BR BR9104047A patent/BR9104047A/pt not_active IP Right Cessation

- 1991-09-20 RU SU915001640A patent/RU2004385C1/ru not_active IP Right Cessation

- 1991-09-20 CZ CS912870A patent/CZ283154B6/cs not_active IP Right Cessation

- 1991-09-20 KR KR1019910016555A patent/KR100221771B1/ko not_active Expired - Fee Related

- 1991-09-20 SK SK2870-91A patent/SK279241B6/sk unknown

- 1991-09-23 US US07/763,467 patent/US5264254A/en not_active Expired - Fee Related

-

1996

- 1996-12-04 GR GR960403281T patent/GR3021870T3/el unknown

Also Published As

| Publication number | Publication date |

|---|---|

| US5264254A (en) | 1993-11-23 |

| AU639138B2 (en) | 1993-07-15 |

| DE4029985A1 (de) | 1992-03-26 |

| BR9104047A (pt) | 1992-06-02 |

| ATE143837T1 (de) | 1996-10-15 |

| EP0476539A3 (en) | 1994-07-13 |

| DE59108255D1 (de) | 1996-11-14 |

| CS287091A3 (en) | 1992-04-15 |

| EP0476539B1 (de) | 1996-10-09 |

| CA2051879A1 (en) | 1992-03-22 |

| KR100221771B1 (ko) | 1999-09-15 |

| JPH06339663A (ja) | 1994-12-13 |

| ES2093665T3 (es) | 1997-01-01 |

| SK279241B6 (sk) | 1998-08-05 |

| DK0476539T3 (de) | 1997-03-17 |

| GR3021870T3 (en) | 1997-03-31 |

| KR920006530A (ko) | 1992-04-27 |

| CZ283154B6 (cs) | 1998-01-14 |

| CA2051879C (en) | 2000-08-22 |

| JP2851728B2 (ja) | 1999-01-27 |

| ZA917425B (en) | 1992-05-27 |

| RU2004385C1 (ru) | 1993-12-15 |

| AU8455291A (en) | 1992-03-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69630949T3 (de) | Herstellung von vorbeschichteten aluminiumlegierungsteilen | |

| DE60104189T2 (de) | Verfahren zur beschichtung metallischer substratoberflächen und beschichtete oberfläche | |

| DE1571168B2 (de) | Verfahren zum Überziehen von Gegenständen | |

| EP0274738A1 (de) | Verfahren zur Erzeugung von Überzügen auf Aluminiumoberflächen | |

| EP0163325A2 (de) | Verfahren und Überzugsmittel zur Behandlung von Metalloberflächen | |

| DE2919130B2 (de) | Verfahren zur elektrophoretischen Beschichtung einer Metalloberfläche | |

| WO1998021382A2 (de) | Verfahren zum aufbringen einer anorganischen beschichtung auf einen elektrisch leitfähigen körper | |

| DE2353701B2 (de) | Verformbares zinkstaubprimersystem fuer metalle und verfahren zur anwendung | |

| AT392088B (de) | Bad fuer die herstellung von ueberzuegen auf metallblechen mit hoher stanzbarkeit | |

| EP0476539B1 (de) | Verfahren zum Pulverbeschichten von Metalloberflächen | |

| EP0846733A2 (de) | Lackiertes metallisches Substrat mit einer korrosionsschützenden Haftschicht auf Basis von Polysäuren und Verfahren zum Aufbringen der Haftschicht | |

| DE2002599B2 (de) | Verfahren zum aufbringen organischer lack- und farbueberzuege auf metallische oberflaechen | |

| DE112011101987T5 (de) | Pulverbeschichtungsverfahren | |

| DE4417172A1 (de) | Verfahren zur elektrostatischen Pulverbeschichtung nichtleitender Gegenstände | |

| DE3438525A1 (de) | Verfahren zur erleichterung der kaltverformung | |

| DE3048180C2 (de) | Verfahren zum Versehen eines Metallgegenstandes mit einer Schutzschicht | |

| DE19525708C1 (de) | Temporärer Anlaufschutz für Kupfer und Kupferlegierungen | |

| DE3441275C2 (de) | ||

| WO1999061182A2 (de) | Schichtsystem zum korrosionsschutz von leichtmetallen und leichtmetalllegierungen | |

| DE1250035B (de) | Verfahren zur Herstellung von Schutzüberzügen von niedrigem Reibungskoeffizienten | |

| DE4333894C1 (de) | Verfahren zur Harzvergütung einer Metalloberfläche | |

| DE69317745T2 (de) | Verfahren zur Herstellung von äusseren Fahrzeugteilen durch Stanzen mit vorbeschichteten Blechen | |

| DE10020481A1 (de) | Verfahren zur Beschichtung von Metallteilen | |

| DE60219714T2 (de) | Elektrobeschichtungsverfahren | |

| EP0243676A1 (de) | Entlackungsverfahren und Entlackungsmittel für Metallteile |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19941229 |

|

| 17Q | First examination report despatched |

Effective date: 19950612 |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 143837 Country of ref document: AT Date of ref document: 19961015 Kind code of ref document: T |

|

| ITF | It: translation for a ep patent filed | ||

| REF | Corresponds to: |

Ref document number: 59108255 Country of ref document: DE Date of ref document: 19961114 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: TROESCH SCHEIDEGGER WERNER AG |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19961121 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2093665 Country of ref document: ES Kind code of ref document: T3 |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: GR Ref legal event code: FG4A Free format text: 3021870 |

|

| REG | Reference to a national code |

Ref country code: DK Ref legal event code: T3 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PUE Owner name: TEGOMETALL RUDOLF BOHNACKER TRANSFER- ULRICH BOHNA |

|

| NLS | Nl: assignments of ep-patents |

Owner name: ULRICH BOHNACKER |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: PC2A Owner name: ULRICH BOHNACKER |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20020912 Year of fee payment: 12 Ref country code: ES Payment date: 20020912 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20020918 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GR Payment date: 20020923 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20020924 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DK Payment date: 20020925 Year of fee payment: 12 Ref country code: SE Payment date: 20020925 Year of fee payment: 12 Ref country code: BE Payment date: 20020925 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 20020930 Year of fee payment: 12 Ref country code: NL Payment date: 20020930 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20021203 Year of fee payment: 12 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030913 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030913 Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030913 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030914 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030915 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030930 Ref country code: DK Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030930 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030930 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030930 |

|

| BERE | Be: lapsed |

Owner name: ULRICH *BOHNACHER Effective date: 20030930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040401 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040402 |

|

| EUG | Se: european patent has lapsed | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20030913 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: DK Ref legal event code: EBP |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040528 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20040401 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20030915 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050913 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20101125 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 59108255 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 59108255 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20110914 |