EP0466703B1 - Nichtmechanische schnelldruckeinrichtung mit einer papiereinlegeeinrichtung für endlospapier - Google Patents

Nichtmechanische schnelldruckeinrichtung mit einer papiereinlegeeinrichtung für endlospapier Download PDFInfo

- Publication number

- EP0466703B1 EP0466703B1 EP19900903360 EP90903360A EP0466703B1 EP 0466703 B1 EP0466703 B1 EP 0466703B1 EP 19900903360 EP19900903360 EP 19900903360 EP 90903360 A EP90903360 A EP 90903360A EP 0466703 B1 EP0466703 B1 EP 0466703B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- paper

- feed device

- recording medium

- transfer station

- elements

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J15/00—Devices or arrangements of selective printing mechanisms, e.g. ink-jet printers or thermal printers, specially adapted for supporting or handling copy material in continuous form, e.g. webs

- B41J15/04—Supporting, feeding, or guiding devices; Mountings for web rolls or spindles

- B41J15/06—Supporting, feeding, or guiding devices; Mountings for web rolls or spindles characterised by being applied to printers having stationary carriages

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F33/00—Indicating, counting, warning, control or safety devices

- B41F33/18—Web break detection

Definitions

- Non-mechanical fast printing device with a paper loading device for continuous paper.

- the invention relates to a non-mechanical fast printing device with a paper loading device according to the features of claims 1 and 16.

- Non-mechanical pressure equipment such as Laser printers, printers working with LED combs or magnetic printers are generally known and have been used successfully.

- a latent image is generally produced with the aid of a laser or with the aid of magnetic recording media on a photoconductor drum or a magneto-sensitive drum, which is developed by applying toner in a developer station and then transferred to a tape-shaped recording medium in the subsequent transfer printing station.

- the image which is loosely located on the recording medium and consists of toner, is fixed with the aid of a fuser.

- the tape-shaped recording medium is then deposited on an automatic paper stacker.

- Such non-mechanical fast printing devices are operated together with EDP systems and operated by the same operating personnel. For this reason, the printing devices must be designed in such a way that an almost uninterrupted printing operation is guaranteed, which means that after a stack of paper has been used up, a new stack must be able to be inserted very quickly without a substantial interruption time. For this reason, it is necessary to optimally design the printing device ergonomically, this applies in particular to the insertion and removal of the paper and to the maintenance of the overall system.

- the printing device must also be designed in such a way that malfunctions, in particular of paper transport, can be eliminated very quickly.

- an electrophotographic printing device which has a transfer station which can be pivoted on and off a photoconductor. To pivot the transfer station out of an operating position, a locking device is released, whereby the transfer station pivots under the action of a spring.

- a collecting device for paper particles Arranged below the transfer printing station is a collecting device for paper particles, which protects the photoconductor drum from loose paper particles when the transfer printing station is pivoted away. It also serves as a loading aid for the continuous paper.

- the transfer printing station In order to insert the continuous paper, the transfer printing station is pivoted upwards after releasing the locking device. The leading edge of the continuous paper can then be inserted into the area between a guide plate and the transfer printing station. By pushing the continuous paper onwards, the collecting device brings it into a position in which the front end can be gripped by hand.

- the object of the invention is to design a non-mechanical fast printing device of the type mentioned at the outset in such a way that it is ergonomically optimally designed, in particular with regard to the handling of the continuous paper.

- Another object of the invention is to achieve paper threading that is as precise as possible in terms of position.

- the loading and unloading of the continuous paper should be quick and reliable.

- the continuous paper to be printed can be easily and ergonomically inserted into the printing device when changing paper.

- the paper insertion device is designed in such a way that a continuous paper insertion channel is formed in a paper insertion position, which protects the intermediate carrier from incidence of light and damage via corresponding paper guiding elements which can be swiveled in and out.

- the expanded paper channel makes it easier to insert and remove the paper web when changing paper.

- An actuating rocker kinematically coupled to the transfer station which can be swiveled in and out, and which itself has paper elements, enables ergonomically optimal operation.

- the actuating rocker is part of a paper dividing device at the entrance area of the paper channel, which ensures that entrained paper layers of the continuous paper are unfolded.

- a threading device with a coupled paper brake and a controlled drive mechanism in the transfer printing station allows the continuous paper to be precisely and automatically threaded, particularly in the area of the transfer printing station.

- This threading device is particularly advantageous when a tractor drive for the continuous paper is arranged in the usual way in the area of the transfer printing station.

- the non-mechanical high-speed printing device can have a particle trap in which metal elements such as paper clips or the like entrained by the continuous paper are caught, so that they cannot get into the area of the intermediate carrier (photoconductor drum) and damage it.

- a printing device operating on the principle of electrophotography has a supply table 10 for receiving a supply stack 11 made of pre-folded continuous paper 12.

- the continuous paper is a paper splitter 13 and a provided with paper guide elements, pivotable actuating rocker 14 fed to the actual electrophotographic printing unit 15.

- This printing unit 15 has a transfer printing station 17 which can be swiveled in and out of a photoconductor drum 16, as well as devices which are arranged around the photoconductor drum 16 and are necessary for the electrophotographic process.

- the photoconductor drum 16 charged with the aid of a charging device 18 is discharged in a customary manner via an LED character generator 19, and the charge image thus generated is colored in a developer station 20 with a developer mixture of toner and carrier particles.

- the toner image is then transferred to the continuous paper 12 in the transfer printing station 17.

- the photoconductor drum 16 is unloaded via an unloading station 21 and cleaned in a cleaning station 22 and recharged via the charging device 18.

- the toner image on the continuous paper 12 e.g. to use an electrostatic process or a magnetic process or even an ink comb that applies ink directly to the continuous paper.

- the paper web 12 provided with a toner image is then fixed chemically or by heat in a fixing station 23 and placed on a deposit table 24.

- the storage table 24 is designed so that it can be swung out via a pivoting lever 25 to facilitate the removal of the printed paper stack 26.

- the paper web 12 can also be fed directly to the paper dividing device 13 via external paper feed channels 27. Furthermore, it is possible to use an external endless supply stack 28 as a supply stack. For feeding the paper web may require separate paper feed elements with paper rollers 29.

- a particle trap 30/1, 30/2 is arranged either at the entrance area to the transfer printing station 17 or in the transfer printing station.

- the printing device also has a paper loading device which can be activated via the actuating rocker 14 and has an associated paper brake 31.

- a paper dividing device 13 is arranged at the entrance of the feed channel to the printing unit 15 above the paper stack 11.

- This paper divider device contains a first deflection element in the form of a rotatably mounted paper roller 32, which is arranged between two side parts 33 of the actuating rocker 14 at its free pivoting end. Furthermore, it contains a second deflection element in the form of a motor-driven paper roller 34 which is arranged in a stationary manner on two fixed support elements 35 connected to the housing of the printing device.

- the motor-driven paper roller 34 is located in the swivel range of the actuating rocker 14.

- a paper guide element 36 is arranged at a distance forming a passage for the paper web.

- the paper guide element is designed such that it forms, together with other sheet metal elements, a collecting basket 38 for the first peeled-off folder of the paper web.

- the continuous paper web 12 is first guided in a first deflection direction over the first deflection element 32.

- a first paper layer 37 adhering to the outside of the paper web with respect to the paper roller 32 is peeled off with its folded edge from the paper guide element 36 and penetrates into the collecting basket 38.

- the first paper layer 37 is fanned out during further transport.

- a second paper layer adhering to the inside of the paper roller 32 is guided by the paper web 12 around the paper roller 32 with the first deflection direction and then detaches from the second deflection element (paper roller 34) by the deflection and falls downward. This also leads to a fanning out of the paper layer, so that an expanded continuous paper web 12 is available for further transport via a paper guide element 40 arranged between the side parts 33 of the actuating rocker 17.

- the actuating rocker 14 not only forms part of a paper dividing device 13 but is an essential functional element of a paper insertion device for inserting the continuous paper 12 into the printing device.

- the actuating rocker 14 is mechanically coupled to the transfer station 17 in such a way that when the actuating rocker 14 is pivoted from a loading position A to an operating position B, the transfer station 17 pivots on the photoconductor drum 16 or when pivoting from position B in the position A swings down.

- the actuating rocker 14 is rotatably mounted in the area of the transfer printing station on an axis 41 fixed to the frame via holding elements 42.

- the transfer printing station itself is likewise pivotably mounted on the axis 41 fixed to the frame by means of a cast support 43, which is only shown schematically here.

- the transfer printing station contains a tractor drive with two tractor belts 44 which laterally engage in the perforations of the continuous paper 12 with transport nipples 45 arranged thereon.

- the tractor belts 44 are guided and mounted on two pairs of drive wheels connected to one another by axles 46, the tractors being driven by a motor M (FIG. 2) which is coupled to the large pair of drive wheels.

- the continuous paper 12 When the continuous paper 12 is transported, the continuous paper is in engagement with the tractor belts 44 via its perforation holes 9 in the transport direction of the paper, both before 47 and after 48, the transfer area 49 of the transfer station.

- Four transport flaps 50 are provided as securing and guiding elements for the continuous paper , which press the continuous paper in the area of the perforation holes 9 against the tractor belts 44.

- the transfer printing station 17 is moved via a driver 51 which is arranged in the bearing area of the actuating rocker 14 and which interacts with a stop pin 52 on the cast support 43 (frame) of the transfer printing station 17.

- a driver 51 which is arranged in the bearing area of the actuating rocker 14 and which interacts with a stop pin 52 on the cast support 43 (frame) of the transfer printing station 17.

- Attached to the cast support 43 is a sleeve 53 with a spring 54 contained therein and a spring pin 55 guided in the sleeve 53.

- the spring pin 55 rests with its head 56 on a stop 57 fixed to the frame and rolls on the transfer station when the transfer station moves.

- the transfer station is thus pivoted on and off with or against the spring force of the spring 54.

- the spring pin 55 When pivoting the actuating rocker 14 from position B to position A, the spring pin 55 supports the pivoting movement of the transfer station, the stop pin 52 being up to a certain pivot angle on Driver 51 is present.

- the swivel angle of the transfer station is limited by the length of the spring bolt 55 with a stop arranged thereon.

- the transfer station 17 is mounted with respect to its pivot point in such a way that the paper guided in the transfer region 49 via the transfer station 17 immediately lifts off the photoconductor drum without grinding there.

- pivotable paper guide elements 58 and 59 are arranged in the area of the transfer printing station.

- the paper guide element 58 is articulated via a toggle lever 60 to a guide piece 61 mounted on the actuating rocker 14, one end of the paper guide element 58 being guided in a rail 63 fixed to the frame via a slide pin 62.

- the paper guide element 59 arranged downstream of the transfer printing area 49 is in turn pivotally mounted on the frame via a bearing 64.

- a bearing 64 In the area of the bearing 64, it has a spring 65 which presses the paper guide element 59 into the closed position B shown.

- the paper guide element 59 is connected to an extension piece 66 which interacts with the sliding pin 62.

- the sliding pin 62 is located in the swivel range of the extension 66 and presses the paper guide plate 59 in position A outwards.

- the paper guide element 59 is supported on a knob of the transfer printing station 17 under the action of the spring 65 and is pivoted away via these knobs.

- the transfer printing station 17 is pivoted to the photoconductor 16 and the paper guide elements 58 and 59 release the transfer printing area 49.

- the actuating rocker 14 is pivoted into position A, the paper guide plate 58 is guided on the rail 63 into the area between the photoconductor drum and transfer printing station, and an expanded paper guide channel 67 opens between transfer printing station 17 and paper element 58.

- the paper guide element 58 protects the photoconductor drum 16 in the process Transfer area 49 before light entry and damage.

- the paper guide channel 67 is continued in the paper transport direction by the pivoted paper guide element 59, the paper guide elements 58, 59 partially overlapping.

- a paper insertion plate 68 is fixedly arranged with the a round paper guide area 69 of the actuating rocker 14 interacts.

- the paper guide area 69 serves as a paper deflection element for the paper web.

- a paper brake 31 (FIG. 1) is arranged in the inlet area of the paper guide channel for the transfer printing station 17.

- This paper brake contains a deflection element 70 in the form of a sheet metal rib, which is attached to the transfer station 17 at the entrance of the transfer printing station and is part of a continuous deflection plate 71.

- the deflection element 70 interacts with a counter element 72 which can be swiveled in and out and which is arranged in the paper guide area 69 on the actuating rocker 14.

- the counter element 72 has a brake lug 73 and a stop pin 74 which cooperates with an actuating lever 75 mounted on the transfer station 17.

- the actuating lever 75 in turn is coupled via a recess 76 to a pin 77 which interacts via a gear 78 with a shift lever 79 for closing the tractor flaps 50 of the feed area of the transfer station.

- the shift lever 79 is further coupled to the tractor flaps 50 via the gear 78 and corresponding latching noses, not shown here.

- the tractor flaps 50 rest on the paper web under the action of pressure springs (not shown here) arranged in the hinge region of the tractor flaps. If they are pivoted away, this takes place against the action of these pressure springs, the tractor flaps 50 remaining in the open state after overcoming a dead center of the springs.

- the shift lever 79 When the tractor flap 50 is open, the shift lever 79 is in the position 79/1.

- the actuating lever 75 is in the pivoted-out position via the pin 77 and presses the counter element 72 with the brake lug 73 into the operating position.

- the operating rocker 14 is in position B, i.e. in a raised position.

- the paper brake is thus activated and the continuous paper 12 is deflected between the brake lug 73 and the sheet metal rib and is thereby braked.

- the brake lug 73 is part of the counter element 72, which consists of a profile piece extending over the width of the continuous paper 12.

- the shift lever 79 is brought into position 79/2, as a result of which the flaps 50 pivot via the gear 78 over the dead center of their springs and the springs close the flaps.

- the actuating lever 75 is pivoted back via the pin 77 and under the action of a spring 80 arranged at the pivot point of the counter element 72, the counter element 72 pivots back with the brake lug 73 and disengages from the continuous paper 12 and releases it.

- the continuous paper 12 can now be freely guided through the paper brake 31 in printing operation without braking action.

- the entire paper loading device works as follows:

- the actuating rocker 14 is pivoted into the position A via a handle 81.

- This position A is sensed via a switch 82 (FIG. 2).

- the transfer printing station 17 is pivoted away and the paper guide elements 58 and 59 cover the photoconductor drum 16 and open a wide paper insertion channel 67.

- the paper can be fed through the printing station via this paper insertion channel and hooked into the tractor belts 48 on the output side.

- the transport flaps 50 of the tractor belts 48 on the output side are then closed. If the transport flaps 50 of the tractor belts 47 arranged in the paper inlet area of the transfer station 17 are closed, they are opened. This is the shift lever of the Flap actuation 79 in position 79/2.

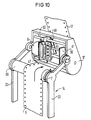

- the actuating lever 75 of the paper brake is swung out. This position is shown in FIG 10.

- the continuous paper 12 In order to be able to thread the transport nipple 45 of the tractor belts 47 in the correct position in front of the transfer station 17, the continuous paper 12 must be centered in width before the loading rocker 14 is closed. This means that the paper web 12 must be aligned on the actuating rocker 14 so that the perforation holes 9 of the continuous paper 12 are aligned with the tractor belts 47 on the input side. This is by no means a matter of course, since, depending on the position of the stack 11, the paper web 12 can lie too far forward or too far back on the supply table. In order to achieve this centering, a centering device is arranged in the entrance area of the transfer printing station.

- a sheet-metal tab 8 which is coupled to the input-side tractor drive 47 and can be moved in width. This serves as a centering funnel for the continuous paper when viewed in the transport direction of the continuous paper 12 and can be adapted to the width of the continuous paper 12 together with the tractor drive 47. Furthermore, a fixed right guide stop 7 for the continuous paper 12 is arranged on the deflection region 69 of the fastening rocker 14.

- the creeping gear operation of the continuous paper 12 is initially roughly centered via the right front stop 7.

- the paper web comes into the catching area of the rear centering, namely the catching area of the sheet metal tab 8.

- the continuous paper web 12 is centered between the front fixed stop 7 and the rear stop 8, so that the perforation holes 9 are aligned with the tractor belts 47.

- a timer which e.g. can be arranged in the printer controller C, D, the tractor drive is activated in the creeper gear.

- This timer can e.g. be designed as a counter.

- the tractor belts 44 on the output side now pull the continuous paper against the action of the paper brake 31 until it is taut around the transfer station 17.

- the transport nipples 45 of the tractor belts 47 arranged on the input side come into engagement with the perforation perforations 9 of the continuous paper 12.

- the transport flaps 50 are closed via the shift lever 79.

- the paper brake 81 is deactivated in the manner described and the continuous paper 12 is released. The paper is thus completely inserted in the transfer printing area and can now be automatically threaded through further transport to the fixing station 73 or to the storage table 24.

- the switching lever 79 is actuated by means of a rotary magnet.

- This rotary magnet can be arranged in the area of the transmission 78 and is connected to the control of the printing device and to the switches 82.

- the rotary magnet can be switched so that it automatically closes the transport flaps 50 when the paper web 12 is threaded in after the creep phase has ended.

- the insertion device is opened in the reverse order when the paper web is inserted.

- the shift lever 79 is brought into the flap position on 79/2 and the paper brake 31 is thereby activated.

- the transport flaps 50 arranged in the entrance area of the transfer printing station 17 are opened and the actuating rocker 14 is pivoted away via the handle 81 after the lock has been released. This opens the paper guide channel 67, the transfer printing station is pivoted away and the transport flaps 50 arranged in the outlet area of the transfer printing station can be opened.

- This sequence can also be automated by the arrangement of a rotary magnet, the locking of the transport flaps 50 being released and the paper brake 31 being activated when the printer is stopped. Then the transport flaps 50 arranged in the entrance area 47 of the transfer station 17 are opened, the actuating rocker 14 is pivoted away and the transport flaps 50 arranged in the exit area 48 transfer station 50 are opened.

- the braking effect is automatically adjusted by the paper thickness of the continuous paper 12 used.

- the braking force must not be too great, for example, to avoid tearing or stretching the paper. Due to the reduced paper thickness, the paper in the paper brake is deflected less and therefore experiences less braking force. Thicker paper is redirected more and is therefore slowed down more.

- the braking force of a paper brake provided with deflection elements depends strongly on the deflection radius on the deflection element 70 and on the counter element 72 and can be adjusted via the radii.

- the basic dimensions of the paper brake depend, among other things, on the type of record carrier used and the type of transport and drive in the transfer station.

- a round metal rod 84 is guided in slots 85 of a holder via a paper saddle of the actuating rocker 14 shortly before the deflection region 69.

- the holder consists of a cross bar 87 which is fastened to the housing of the printing device with lateral retaining tabs 86.

- the metal bar 84 in turn has two lateral round guide areas 88 with a large diameter and a catch area 89 with a smaller diameter extending across the paper web. This results in a passage slot for the paper 12 between the paper saddle 83 and the crossbar 87 in the catching area 89.

- This tearing of the paper web 12 is detected using appropriate detectors e.g. in the form of a light barrier 90 arranged in the deflection area 69 and the paper transport stopped.

- the crossbar 87 can be moved upwards in the slots 85 of the side holder 86.

- the holder 86 with the slots 85 is arranged over the crossbar 87 at such an angle to the paper web that the wedge effect is assisted in the penetration of metal particles. This means that the metal piece to be intercepted wedges with subsequent paper tear, but on the other hand it is ensured that the metal piece can be removed again easily by lifting the metal rod 84.

- the particle trap is arranged on the transfer printing station 17 between the paper tractors 47, 48 on the input and output sides in front of the transfer point 49 in the paper transport direction. This prevents the paper from jamming in the passage slot of the particle trap when the paper is moving in both the forward and backward directions, since the paper is always clamped between the tractor belts 47 and 48.

- the particle trap itself contains a deflection profile 91 which is arranged in the paper channel of the transfer printing station and which extends over the width of the transfer printing station 17 and on which the continuous paper with its unstressed rear side slides.

- Spacer plates 92 are fastened to the deflection profile 91 at the lateral ends. This results in a structure for the deflection profile 91, which corresponds to the metal rod 84 including the guide areas 88 of the exemplary embodiment in FIG.

- a particle bar 94 in the form of a metal rod can be pivoted onto the deflection profile via a lever 93, the particle bar 94 on the spacer plates in the pivoted-in state 92 rests and forms a passage slot 95 (calibration gap) between the deflection profile 91 with continuous paper 12 guided thereon for trapping the particles.

- the calibration gap 95 is funnel-shaped in the inlet area of the paper. This ensures that the pieces of metal to be caught are wedged with the following paper.

- the lever 93 is mounted on a pedestal 96 for the pivot bearing 41 of the actuating rocker 14 and can be pivoted about a pivot point 97. Furthermore, it has a latching device 98, which makes it possible to latch the lever 93 in two positions. These locking positions are scanned via a microswitch 99. These locking positions are: a first position (position 1), in which the particle bar 94 is pivoted to the deflection profile 91 and thus the particle trap is closed, and a second position (position 2), in which the particle bar 94 is pivoted away from the deflection profile 91.

- the pivoted-off position 2 is necessary if the printing device is to be used to print on labels arranged on the continuous paper 12, which reinforce the paper significantly. If the particle trap were not swung away, the labels would jam in the paper slot.

- the positions of the lever 93 are recognized by a microswitch 99 and transmitted to the device control of the printing device. The device control monitors the functional states of the partial trap.

- the transfer printing station 17 is in the operating position, i.e. it is pivoted to the photoconductor drum 16 and the actuating rocker 14 is locked.

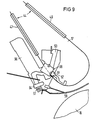

- the transfer printing station is activated according to FIG. 9 via the actuating rocker 14 17 pivoted away, thereby the paper guide element 58 swings into the paper transport channel and protects the photoconductor drum 16. Particles falling from the calibration gap cannot damage the photoconductor drum 16.

- the entire control of the threading process and the monitoring of the individual elements of the paper insertion device is carried out via a conventional microprocessor-controlled measurement monitoring device D (FIG. 2).

- This monitoring device D detects the switching states of the switches 82, a light barrier 90 and controls the drive motors M of the transfer station 17.

- the monitoring device D is part of the device control C, which can be designed, for example, in accordance with US Pat. No. 4,593,407.

Landscapes

- Handling Of Sheets (AREA)

- Advancing Webs (AREA)

- Paper Feeding For Electrophotography (AREA)

Abstract

Description

- Nichtmechanische Schnelldruckeinrichtung mit einer Papiereinlegeeinrichtung für Endlospapier.

- Die Erfindung betrifft eine nichtmechanische Schnelldruckeinrichtung mit einer Papiereinlegevorrichtung gemäß den Merkmalen der Patentansprüche 1 und 16.

- Nichtmechanische Druckgeräte wie sie z.B. Laserdrucker, mit LED-Kämmen arbeitende Drucker oder magnetische Drucker darstellen sind allgemein bekannt und mit Erfolg zur Anwendung gelangt.

- Dabei wird im allgemeinen mit Hilfe eines Lasers oder mit Hilfe von magnetischen Aufzeichnungsmitteln auf einer Fotoleitertrommel oder einer magnetosensitiven Trommel ein latentes Bild erzeugt, das durch Auftragen von Toner in einer Entwicklerstation entwickelt und dann in der nachfolgenden Umdruckstation auf einen bandförmigen Aufzeichnungsträger übertragen wird. Das sich lose auf dem Aufzeichnungsträger befindliche, aus Toner bestehende Bild wird mit Hilfe einer Schmelzfixiereinrichtung fixiert. Der bandförmige Aufzeichnungsträger wird dann über einen automatischen Papierstapler abgelegt.

- Derartige nichtmechanische Schnelldruckeinrichtungen werden zusammen mit EDV-Anlagen betrieben und vom gleichen Bedienungspersonal bedient. Aus diesem Grunde müssen die Druckeinrichtungen so ausgestaltet sein, daß ein nahezu unterbrechungsfreier Druckbetrieb--gewährleistet ist, das bedeutet nach Verbrauch eines Papierstapels muß ohne wesentliche Unterbrechungszeit sehr schnell ein neuer Stapel eingelegt werden können. Aus diesem Grunde ist es notwendig die Druckeinrichtung ergonomisch optimal auszugestalten, dies gilt insbesondere für das Einlegen und Herausnehmen des Papieres und für die Wartung der Gesamtanlage.

- Die Druckeinrichtung muß weiterhin so ausgestaltet sein, daß Störungen insbesondere des Papiertransportes sehr schnell behoben werden können.

- Aus der US-A-4 429 984 ist ein elektrofotografisches Druckgerät bekannt, das eine an einen Fotoleiter an- und abschwenkbare Umdruckstation aufweist. Zum Abschwenken der Umdruckstation aus einer Betriebsposition wird eine Verriegelungseinrichtung gelöst, wodurch die Umdruckstation unter der Wirkung einer Feder abschwenkt. Unterhalb der Umdruckstation ist eine Auffangvorrichtung für Papierteilchen angeordnet, die beim Abschwenken der Umdruckstation die Fotoleitertrommel vor losen Papierteilchen schützt. Sie dient gleichzeitig als Einlegehilfe für das Endlospapier.

- Zum Einlegen des Endlospapieres wird nach Lösen der Verriegelungseinrichtung die Umdruckstation nach oben verschwenkt. Danach läßt sich die Vorderkante des Endlospapieres in den Bereich zwischen einer Führungsplatte und der Umdruckstation einführen. Durch Weiterschieben des Endlospapieres wird es von der Auffangeinrichtung in eine Position gebracht, in der das vordere Ende von Hand ergriffen werden kann.

- Aufgabe der Erfindung ist es eine nichtmechanische Schnelldruckeinrichtung der eingangs genannten Art so auszugestalten, daß sie insbesondere hinsichtlich der Handhabung des Endlospapieres ergonomisch optimal ausgestaltet ist.

- Ein weiteres Ziel der Erfindung ist es eine möglichst automatische positionsgenaue Papiereinfädelung zu erreichen.

- Das Einlegen und Entnehmen des Endlospapieres soll schnell und betriebssicher erfolgen.

- Diese Aufgabe wird bei einer nichtmechanischen Schnelldruckeinrichtung der eingangs genannten Art gemäß den Merkmalen der Patentansprüche 1 und 16 gelöst.

- Vorteilhafte Ausführungsformen der Erfindung sind in den Unteransprüchen gekennzeichnet.

- Über die erfindungsgemäße Papiereinlegeeinrichtung kann das zu bedruckende Endlospapier beim Papierwechsel einfach und auf ergonomische Weise in die Druckeinrichtung eingelegt werden. Die Papiereinlegeeinrichtung ist dabei so ausgestaltet, daß in einer Papiereinlegeposition ein durchgehender Papiereinlegekanal gebildet wird, der über entsprechende an-und abschwenkbare Papierleitelemente den Zwischenträger vor Lichteinfall und Beschädigung schützt. Der erweiterte Papierkanal erleichtert das Einlegen und Herausnehmen der Papierbahn beim Papierwechsel.

- Eine mit der an- und abschwenkbaren Umdruckstation kinematisch gekoppelte Betätigungsschwinge die selbst Papierelemente aufweist, ermöglicht eine ergonomisch optimale Bedienung.

- Bei einer vorteilhaften Ausführungsform der Erfindung ist die Betätigungsschwinge Bestandteil einer Papierteilereinrichtung am Eingangsbereich des Papierkanales, die dafür sorgt, daß mitgeführte Papierlagen des Endlospapieres aufgefaltet werden.

- Eine Einfädelvorrichtung mit gekoppelter Papierbremse und einem gesteuerten Antriebsmechanismus in der Umdruckstation gestattet ein exaktes und automatisches Einfädeln des Endlospapieres insbesondere im Bereich der Umdruckstation. Diese Einfädelvorrichtung ist insbesondere dann von Vorteil, wenn in üblicher Weise im Bereich der Umdruckstation ein Traktorantrieb für das Endlospapier angeordnet ist.

- Weiterhin kann die nichtmechanische Schnelldruckeinrichtung eine Partikelfalle aufweisen, in der von dem Endlospapier mitgerissene Metallelemente wie Papierklammern oder dergleichen abgefangen werden, so daß sie nicht in den Bereich des Zwischenträgers (Fotoleitertrommel) gelangen und diesen beschädigen können.

- Eine Ausführungsform der Erfindung ist in den Zeichnungen dargestellt und wird im folgenden beispielsweise näher beschrieben. Es zeigen

- FIG 1 eine schematische Darstellung einer elektrofotografischen Druckeinrichtung,

- FIG 2 eine Papierteilereinrichtung in Betriebslage (Position B) und in abgeschwenkter Position (Position A),

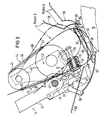

- FIG 3 eine schematische Darstellung eines Teiles der Papiereinlegevorrichtung im Bereich der Umdruckstation,

- FIG 4 eine schematische Darstellung einer Papierbremse im aktivierten Zustand mit geöffneten Traktorklappen,

- FIG 5 eine schematische Darstellung der Papierbremse im deaktivierten Zustand bei geschlossenen Traktorklappen,

- FIG 6 eine schematische Frontansicht einer Partikelfalle,

- FIG 7 eine schematische Seitendarstellung einer Partikelfalle im Eingangsbereich des Papierführungskanales,

- FIG 8 eine schematische Schnittdarstellung der Umdruckstation mit integrierter Partikelfalle,

- FIG 9 eine schematische Schnittdarstellung der Umdruckstation mit geöffneter Partikelfalle und

- FIG 10 eine schematische Darstellung einer Papierzentriereinrichtung im Eingangsbereich der Umdruckstation.

- Eine nach dem Prinzip der Elektrofotografie arbeitenden Druckeinrichtung weist einen Vorratstisch 10 zur Aufnahme eines Vorratsstapels 11 aus vorgefaltetem Endlospapier 12 auf. Das Endlospapier wird über eine Papierteilereinrichtung 13 und einer mit Papierleitelementen versehenen, abschwenkbaren Betätigungsschwinge 14 dem eigentlichen elektrofotografischen Druckaggregat 15 zugeführt. Dieses Druckaggregat 15 weist eine, an eine Fotoleitertrommel 16 an- und abschwenkbare Umdruckstation 17 auf, sowie um die Fotoleitertrommel 16 angeordnete, für den elektrofotografischen Prozeß notwendige Einrichtungen.

- Zur Erzeugung eines Tonerbildes auf dem Endlospapier wird in üblicher Weise die mit Hilfe einer Ladeeinrichtung 18 aufgeladene Fotoleitertrommel 16 zeichenabhängig über einen LED-Zeichengenerator 19 entladen, und das so erzeugte Ladungsbild in einer Entwicklerstation 20 mit einem Entwicklergemisch aus Toner- und Trägerteilchen eingefärbt. Das Tonerbild wird dann in der Umdruckstation 17 auf das Endlospapier 12 übertragen. Nach dem Umdruck wird die Fotoleitertrommel 16 über eine Entladestation 21 entladen und in einer Reinigungsstation 22 gereinigt und erneut über die Ladeeinrichtung 18 aufgeladen.

- Anstelle des beschriebenen elektrofotografischen Prozesses ist es auch möglich zur Erzeugung des Tonerbildes auf dem Endlospapier 12 z.B. einen elektrostatischen Prozeß oder einen magnetischen Prozeß oder sogar einen Tintenkamm zu verwenden, der unmittelbar auf das Endlospapier Tinte aufbringt.

- Die mit einem Tonerbild versehene Papierbahn 12 wird dann in einer Fixierstation 23 chemisch oder durch Wärme fixiert und auf einem Ablagetisch 24 abgelegt. Bei dem dargestellten Ausführungsbeispiel der Druckeinrichtung ist der Ablagetisch 24 über einen Schwenkhebel 25 zur Erleichterung der Entnahme des bedruckten Papierstapels 26 ausschwenkbar ausgestaltet.

- Wird die Druckeinrichtung z.B. mit einer weiteren Druckeinrichtung gekoppelt um z.B. Vor- oder Rückseitendruck zu ermöglichen, kann die Papierbahn 12 auch über externe Papierzuführungskanäle 27 der Papierteilereinrichtung 13 unmittelbar zugeführt werden. Weiterhin ist es möglich als Vorratsstapel einen externen Endlosvorratsstapel 28 zu verwenden. Zur Zuführung der Papierbahn können dabei gesonderte Papierzuführungselemente mit Papierwalzen 29 notwendig sein.

- Um das eindringen von die Fotoleitertrommel 16 beschädigenden Partikeln wie Büroklammem oder andere Metallteile in das Druckaggregat 15 zu verhindern, ist entweder am Eingangsbereich zur Umdruckstation 17 oder in der Umdruckstation integriert eine Partikelfalle 30/1, 30/2 angeordnet. Die Druckeinrichtung weist weiterhin eine über die Betätigungsschwinge 14 aktivierbare Papiereinlegevorrichtung mit zugeordneter Papierbremse 31 auf.

- Die genannten Vorrichtungen der Druckeinrichtung werden nun im einzelnen beschrieben:

- Um aneinanderhaftende Papierlagen der vom Stapel 11 abgezogenen Endlospapierbahn 12 voneinander zu trennen ist am Eingang des Zuführungskanales zum Druckaggregrat 15, oberhalb des Papierstapels 11 eine Papierteilereinrichtung 13 angeordnet. Diese Papierteilereinrichtung enthält ein erstes Umlenkelement in Form einer drehbar gelagerten Papierwalze 32, die zwischen zwei Seitenteilen 33 der Betätigungsschwinge 14 an deren freien Schwenkende angeordnet ist. Weiterhin enthält sie ein zweites Umlenkelement in Form einer motorisch angetriebenen Papierwalze 34 die ortsfest auf zwei festen mit dem Gehäuse der Druckeinrichtung verbundenen Trägerelementen 35 angeordnet ist. Die motorisch angetriebene Papierwalze 34 befindet sich dabei im Schwenkbereich der Betätigungsschwinge 14. Oberhalb des ersten Umlenkelementes (Papierwalze 32) ist in einem einen Durchlaß für die Papierbahn bildenden Abstand ein Papierleitelement 36 angeordnet. Das Papierleitelement ist so ausgebildet, daß es zusammen mit anderen Blechelementen einen Auffangkorb 38 für das erste abgeschälte Faltblatt der Papierbahn bildet.

- In Betriebslage (Position B), d.h. bei hochgeschwenkter Betätigungsschwinge 14 wird die Endlospapierbahn 12 zunächst in einer ersten Umlenkrichtung über das erste Umlenkelement 32 geführt. Eine in Bezug auf die Papierwalze 32 an der Außenseite der Papierbahn anheftende erste Papierlage 37 wird mit ihrer Falzkante vom Papierleitelement 36 abgeschält und dringt in den Auffangkorb 38 ein. Beim Weitertransport wird die erste Papierlage 37 aufgefächert. Eine in Bezug auf die Papierwalze 32 an der Innenseite anheftende zweite Papierlage wird von der Papierbahn 12 um die Papierwalze 32 mit der ersten Umlenkrichtung geführt und löst sich dann durch die Umlenkung am zweiten Umlenkelementes (Papierwalze 34) von diesem ab und fällt nach unten. Dies führt ebenfalls zu einem Auffächern der Papierlage, so daß für den Weitertransport über ein zwischen den Seitenteilen 33 der Betätigungsschwinge 17 angeordnetes Papierleitelement 40 eine auseinandergezogene entfaltete Endlospapierbahn 12 zur Verfügung steht.

- Die Betätigungsschwinge 14 bildet nicht nur einen Bestandteil einer Papierteilereinrichtung 13 sondern ist ein wesentliches Funktionselement einer Papiereinlegevorrichtung zum Einlegen des Endlospapieres 12 in die Druckeinrichtung. Um das Einlegen des Endlospapieres zu ermöglichen ist die Betätigungsschwinge 14 mechanisch mit der Umdruckstation 17 derart gekoppelt, daß beim Verschwenken der Betätigungsschwinge 14 aus einer Ladeposition A in eine Betriebsposition B die Umdruckstation 17 an die Fotoleitertrommel 16 anschwenkt bzw. bei einem Verschwenken aus Position B in die Position A abschwenkt.

- Zu diesem Zwecke ist die Betätigungsschwinge 14 im Bereich der Umdruckstation auf einer gestellfesten Achse 41 über Halteelemente 42 drehbar gelagert. Die Umdruckstation selbst ist ebenfalls über einen Gußträger 43, der hier nur schematisch dargestellt ist, schwenkbar auf der gestellfesten Achse 41 gelagert. Die Umdruckstation enthält dabei einen Traktorantrieb mit zwei seitlich in die Randperforationen des Endlospapieres 12 eingreifenden Traktorbändern 44 mit darauf angeordneten Transportnippeln 45. Geführt und gelagert sind die Traktorbänder 44 auf zwei über Achsen miteinander verbundenen Antriebsräderpaaren 46, wobei der Antrieb der Traktoren über einen Motor M (FIG 2) erfolgt, der mit dem großen Antriebsräderpaar gekoppelt ist. Beim Transport des Endlospapieres 12 befindet sich das Endlospapier über seine Perforationslöcher 9 in Transportrichtung des Papieres gesehen sowohl vor 47 als auch nach 48 dem Umdruckbereich 49 der Umdruckstation in Eingriff mit den Traktorbändern 44. Als Sicherungs- und Führungselemente für das Endlospapier sind vier Transportklappen 50 vorgesehen, die das Endlospapier im Bereich der Perforationslöcher 9 gegen die Traktorbänder 44 drücken.

- Bewegt wird die Umdruckstation 17 über einen im Lagerbereich der Betätigungsschwinge 14 angeordneten Mitnehmer 51, der mit einem Anschlagstift 52 auf dem Gußträger 43 (Rahmen) der Umdruckstation 17 zusammenwirkt. Am Gußträger 43 befestigt ist eine Hülse 53 mit einer darin enthaltenen Feder 54 und einem in der Hülse 53 geführten Federbolzen 55. Der Federbolzen 55 liegt mit seinem Kopf 56 auf einem gestellfesten Anschlag 57 auf und rollt bei der Bewegung der Umdruckstation auf diesem ab. Das An- und Abschwenken der Umdruckstation erfolgt somit mit oder entgegen der Federkraft der Feder 54. Beim Verschwenken der Betätigungsschwinge 14 aus der Position B in die Position A unterstützt der Federbolzen 55 die Abschwenkbewegung der Umdruckstation, wobei der Anschlagstift 52 bis zu einem bestimmten Schwenkwinkel am Mitnehmer 51 anliegt. Der Schwenkwinkel der Umdruckstation ist dabei durch die Länge des Federbolzens 55 mit einem darauf angeordneten Anschlag begrenzt.

- Um beim Abschwenken der Umdruckstation mit eingelegter Papierbahn das Tonerbild auf der Papierbahn nicht zu verwischen, ist die Umdruckstation 17 bezüglich ihres Drehpunktes so gelagert, daß das im Umdruckbereich 49 über die Umdruckstation 17 geführte Papier sofort von der Fotoleitertrommel abhebt, ohne dort zu schleifen.

- Um die Fotoleitertrommel 16 im abgeschwenkten Zustand der Umdruckstation zu schützen und um insbesondere zum Einführen des Endlospapieres 12 einen erweiterten Papierkanal bilden zu können, sind im Bereich der Umdruckstation schwenkbare Papierleitelemente 58 und 59 angeordnet. Das Papierleitelement 58 ist über einen Kniehebel 60 an einem auf der Betätigungsschwinge 14 gelagerten Führungsstück 61 angelenkt, wobei ein Ende des Papierleitelementes 58 über einen Gleitstift 62 in einer gestellfesten Schiene 63 geführt ist.

- Das dem Umdruckbereich 49 nachgeordnete Papierleitelement 59 wiederum ist über ein Lager 64 schwenkbar gestellfest gelagert. Es weist im Bereich des Lagers 64 eine Feder 65 auf, die das Papierleitelement 59 in die dargestellte geschlossene Position B drückt. Weiterhin ist das Papierleitelement 59 mit einem Ansatzstück 66 verbunden, das mit dem Gleitstift 62 zusammenwirkt. Der Gleitstift 62 befindet sich dabei im Schwenkbereich des Ansatzstückes 66 und drückt das Papierleitblech 59 in der Position A nach außen. Bei einer hier nicht dargestellten Ausführungsform stützt sich das Papierleitelement 59 auf einem Noppen der Umdruckstation 17 unter der Wirkung der Feder 65 ab und wird über diesen Noppen abgeschwenkt.

- In der Betriebsposition (Position B) mit hochgeschwenkter Betätigungsschwinge 14 ist die Umdruckstation 17 an den Fotoleiter 16 angeschwenkt und die Papierleitelemente 58 und 59 geben den Umdruckbereich 49 frei. Wird die Betätigungsschwinge 14 in der Position A verschwenkt, wird das Papierleitblech 58 auf der Schiene 63 in den Bereich zwischen Fotoleitertrommel und Umdruckstation geführt und es öffnet sich zwischen Umdruckstation 17 und Papierelement 58 ein erweiterter Papierführungskanal 67. Das Papierleitelement 58 schützt dabei die Fotoleitertrommel 16 im Umdruckbereich 49 vor Lichteintritt und Beschädigung. Fortgesetzt wird der Papierführungskanal 67 in Papiertransportrichtung durch das abgeschwenkte Papierleitelement 59, wobei sich die Papierleitelemente 58, 59 teilweise überlappen.

- In Papiertransportrichtung vor den Papierleitelementen 58, 59 ist ein Papiereinführungsblech 68 fest angeordnet, das mit einem runden Papierführungsbereich 69 der Betätigungsschwinge 14 zusammenwirkt. Der Papierführungsbereich 69 dient als Papierumlenkelement für die Papierbahn.

- In der Position A der Betätigungsschwinge 14 kann nunmehr das Endlospapier 12 problemlos durch den Papierführungskanal 67 über den Papierführungsbereich 69, das Papiereinführungsblech 68 und die Papierleitelement 58 und 59 um die Umdruckstation herumgeführt und in das abtriebsseitige Traktorband 48 eingelegt werden.

- Im Einlaufbereich des Papierführungskanales für die Umdruckstation 17 ist eine Papierbremse 31 (FIG 1) angeordnet. Diese Papierbremse enthält ein Umlenkelement 70 in form einer Blechrippe, das am Eingang der Umdruckstation 17 an der Umdruckstation befestigt ist und Bestandteil eines durchgehenden Umlenkbleches 71 ist. Das Umlenkelement 70 wirkt mit einem an- und abschwenkbaren Gegenelement 72 zusammen, das im Papierführungsbereich 69 auf der Betätigungsschwinge 14 angeordnet ist. Das Gegenelement 72 weist eine Bremsnase 73 auf, sowie einen Anschlagstift 74 der mit einem an der Umdruckstation 17 gelagerten Betätigungshebel 75 zusammenwirkt. Der Betätigungshebel 75 wiederum ist über eine Ausnehmung 76 mit einem Stift 77 gekoppelt, der über ein Getriebe 78 mit einem Schalthebel 79 zum Schliessen der Traktorklappen 50 des Zuführungsbereiches der Umdruckstation zusammenwirkt. Der Schalthebel 79 ist weiterhin über das Getriebe 78 und entsprechende hier nicht dargestellte Rastnasen mit den Traktorklappen 50 gekoppelt. Im Betriebszustand liegen die Traktorklappen 50 unter der Wirkung von hier nicht dargestellten, im Scharnierbereich der Traktorklappen angeordneten Andruckfedern auf der Papierbahn auf. Werden sie abgeschwenkt, geschieht dies entgegen der Wirkung dieser Andruckfedern, wobei nach Überwindung eines Totpunktes der Federn die Traktorklappen 50 im geöffneten Zustand verbleiben.

- Bei geöffneter Traktorklappe 50 befindet sich der Schalthebel 79 in der Position 79/1. Über den Stift 77 ist der Betätigungshebel 75 in ausgeschwenkter Position und drückt das Gegenelement 72 mit der Bremsnase 73 in Betriebsposition. Die Betätigungsschwinge 14 befindet sich dabei in der Position B, d.h. in hochgeschwenkter Lage. Damit ist die Papierbremse aktiviert und das Endlospapier 12 wird zwischen der Bremsnase 73 und der Blechrippe umgelenkt und dadurch gebremst. Die Bremsnase 73 ist Bestandteil des Gegenelementes 72, das aus einem sich über die Breite des Endlospapieres 12 erstreckenden Profilstück besteht.

- Zum Schließen der beiden im Eingangsbereich der Umdruckstation angeordneten Traktorklappen 50 wird der Schalthebel 79 in die Position 79/2 gebracht, wodurch die Klappen 50 über das Getriebe 78 über den Totpunkt ihrer Federn schwenken und die Federn die Klappen schließen. Gleichzeitig wird der Betätigungshebel 75 über den Stift 77 zurückgeschwenkt und unter der Wirkung einer am Drehpunkt des Gegenelementes 72 angeordneten Feder 80 schwenkt das Gegenelement 72 mit der Bremsnase 73 zurück und kommt außer Eingriff mit dem Endlospapier 12 und gibt dieses frei. Das Endlospapier 12 kann nun im Druckbetrieb ohne Bremswirkung frei durch die Papierbremse 31 geführt werden.

- Die gesamte Papiereinlegevorrichtung funktioniert wie folgt:

- Nach Einlegen des Papierstapels 11 auf den Vorratstisch 12 wird die Betätigungsschwinge 14 über einen Handgriff 81 in die Position A verschwenkt. Diese Position A wird über einen Schalter 82 (FIG 2) abgetastet. Die Umdruckstation 17 ist abgeschwenkt und die Papierleitelemente 58 und 59 decken die Fotoleitertrommel 16 ab und öffnen einen weiten Papiereinlegekanal 67. Das Papier kann über diesen Papiereinlegekanal durch die Druckstation durchgeführt und in die abtriebsseitigen Traktorenbänder 48 eingehängt werden. Danach werden die Transportklappen 50 der abtriebsseitigen Traktorenbänder 48 geschlossen. Sollten die Transportklappen 50 der im Papiereinlaufbereiches der Umdruckstation 17 angeordneten Traktorbänder 47 geschlossen sein, werden sie geöffnet. Dadurch befindet sich der Schalthebel der Klappenbetätigung 79 in der Position 79/2. Der Betätigungshebel 75 der Papierbremse ist ausgeschwenkt. Diese Position ist in der FIG 10 dargestellt.

- Um lagerichtig in die Transportnippel 45 der Traktorbänder 47 vor der Umdruckstation 17 einfädeln zu können, muß das Endlospapier 12 vor dem Schließen der Ladeschwinge 14 breitenzentriert werden. Das bedeutet die Papierbahn 12 muß auf der Betätigungsschwinge 14 so ausgerichtet werden, daß die Perforationslöcher 9 des Endlospapieres 12 mit den eingangsseitigen Traktorbändern 47 fluchten. Dies ist keineswegs selbstverständlich, da je nach Lage des Stapels 11 die Papierbahn 12 zu weit vorne oder zu weit hinten auf dem Vorratstisch liegen kann. Um diese Zentriertung zu erreichen ist eine Zentriereinrichtung im Eingangsbereich der Umdruckstation angeordnet. Sie enthält einen mit dem eingangsseitigen Traktorantrieb 47 breitenverschieblich gekoppelten, abgewinkelten Blechlappen 8. Dieser dient in Transportrichtung des Endlospapieres 12 gesehen als Zentriertrichter für das Endlospapier und kann zusammen mit dem Traktorantrieb 47 der Breite des Endlospapieres 12 angepaßt werden. Weiterhin ist auf dem Umlenkbereich 69 der Befestigungsschwinge 14 ein fester rechter Führungsanschlag 7 für das Endlospapier 12 angeordnet.

- Wird die Betätigungsschwinge 14 geschlossen, erfolgt bei einem langsamen Kriechgangbetrieb des Endlospapieres 12 zunächst eine Grobzentrierung über den rechten vorderen Anschlag 7. Im Zuge des Hochklappens der Ladeschwinge 14 gerät die Papierbahn in den Fangbereich der hinteren Zentrierung, nämlich den Fangbereich des Blechlappens 8. Mit Hilfe des langsam laufenden Papierantriebes zentriert sich die Endlospapierbahn 12 zwischen dem vorderen festen Anschlag 7 und dem hinteren Anschlag 8, so daß die Perforationslöcher 9 mit den Traktorbändern 47 fluchten.

- Dann erfolgt das eigentliche Einfädeln der Perforationslöcher 9 in die Transportnippel 45.

- Wie beschrieben, wurde schon beim Abschwenken der Betätigungsschwinge 14 in Richtung Betriebslage B über einen Zeitgeber, der z.B. in der Druckersteuerung C, D angeordnet sein kann, der Traktorantrieb im Kriechgang aktiviert. Dieser Zeitgeber kann z.B. als Zähler ausgebildet sein.

- Beim Hochschwenken wird zunächst über den Kniehebel 60 und das Führungsstück 61 das Papierleitelement 58 aus dem Umdruckbereich 49 geschwenkt. Wird dann die Betätigungsschwinge 14 weiter in Richtung Position B gebracht, tritt wie beschrieben die Zentriereinrichtung in Funktion und der Mitnehmer 51 kommt in Kontakt mit dem Anschlagstift 52 und bewegt dadurch die Umdruckstation 17 vollends in ihrer Betriebslage (Position B FIG 3). Kurz vor dem Schließen einer an der Betätigungsschwinge 14 angebrachten Verriegelung in der Position B wird die Papierbremse wirksam.

- Die abtriebsseitigen Traktorbänder 44 ziehen nunmehr das Endlospapier entgegen der Wirkung der Papierbremse 31 bis es straff um die Umdruckstation 17 gespannt ist. Dadurch kommen die Transportnippel 45 der eingangsseitig angeordneten Traktorbänder 47 in Eingriff mit den Perforationslochungen 9 des Endlospapieres 12.

- Ist die Betätigungsschwinge 14 geschlossen, wird diese Position über einen weiteren Schalter 82 abgetastet und der Antriebsteuerung D mitgeteilt. Die Papierbahn ist nunmehr durch die Papierteilereinrichtung 16 hindurchgeführt.

- Nach Beendigung der Kriechgangphase werden die Transportklappen 50 über den Schalthebel 79 geschlossen. Die Papierbremse 81 wird in der beschriebenen Weise deaktiviert und das Endlospapier 12 freigegeben. Damit ist das Papier im Umdruckbereich vollständig eingelegt und kann nun durch weiteren Transport automatisch bis zur Fixierstation 73 bzw. zum Ablagetisch 24 durchgefädelt werden.

- Anstelle der halbautomatischen Durchfädelung ist es auch möglich eine vollautomatische Durchfädelung dadurch zu erreichen, daß die Betätigung des Schalthebels 79 über einen Drehmagneten erfolgt. Dieser Drehmagnet kann im Bereich des Getriebes 78 angeordnet sein und ist mit der Steuerung der Druckeinrichtung und mit den Schaltern 82 verbunden.

- Der Drehmagnet kann dabei so geschaltet sein, daß er automatisch nach Ende der Kriechphase beim Einfädeln der Papierbahn 12 die Transportklappen 50 schließt.

- Das Öffnen der Einlegevorrichtung bei eingelegter Papierbahn geschieht in umgekehrter Reihenfolge. Zunächst wird der Schalthebel 79 in die Position Klappe auf 79/2 gebracht und dadurch die Papierbremse 31 aktiviert. Dann werden die im Eingangsbereich der Umdruckstation 17 angeordneten Transportklappen 50 geöffnet und über den Handgriff 81 nach Lösen der Verriegelung die Betätigungsschwinge 14 abgeschwenkt. Damit öffnet sich der Papierführungskanal 67, die Umdruckstation wird abgeschwenkt und die im Auslaufbereich der Umdruckstation angeordneten Transportklappen 50 können geöffnet werden.

- Durch die Anordnung eines Drehmagneten läßt sich auch dieser Ablauf automatisieren, wobei mit Druckerstop die Verriegelung der Transportklappen 50 freigegeben und die Papierbremse 31 in Funktion gebracht wird. Sodann werden die im Eingangsbereich 47 der Umdruckstation 17 angeordneten Transportklappen 50 geöffnet, die Betätigungsschwinge 14 abgeschwenkt und die im Ausgangsbereich 48 Umdruckstation angeordneter Transportklappen 50 geöffnet.

- Anstelle der zweigeteilten mechanischen Papierbremse ist es auch möglich, eine mit Unterdruck arbeitende Papierbremse anzuordnen bei der das Endlospapier gegen eine Ansaugplatte angesaugt und dadurch gebremst wird.

- Bei der zweigeteilten Papierbremse mit einem aus einer Blechrippe bestehenden Umlenkelement 71 und einem auf der Betätigungsschwinge 14 angeordneten Gegenelement 72 wird automatisch die Bremswirkung von der verwendeten Papierdicke des Endlospapieres 12 angepaßt. So darf bei dünnem Papier die Bremskraft nicht zu groß sein, um z.B. das Papier nicht zu zerreißen oder zu strecken. Durch die geringere Papierdicke wird das Papier in der Papierbremse weniger umgelenkt und erfährt dadurch eine geringere Bremskraft. Dickeres Papier wird stärker umgelenkt und demgemäß stärker abgebremst.

- Bei Unterdruck betätigten Papierbremsen ist hierzu eine gesonderte Anpassung des Unterdruckes an die Papierstärken bzw. das Papiergewicht notwendig.

- Die Bremskraft einer mit Umlenkelementen versehenen Papierbremse, sei sie nun einteilig oder zweigeteilt ausgeführt, hängt stark vom Umlenkradius am Umlenkelement 70 und am Gegenelement 72 ab und läßt sich über die Radien einstellen. Die Grunddimensionierung der Papierbremse hängt dabei unter anderem von der Art des verwendeten Aufzeichnungsträgers und der Art der Transportmittel und des Antriebes in der Umdruckstation ab.

- Wie eingangs ausgeführt, befindet sich im Eingangsbereich der Umdruckstation 17 eine Partikelfalle die dazu dient das Eindringen von Metallelementen wie Büroklammern oder dergleichen in den Bereich der Umdruckstation zu verhindern. Derartige Metallelemente würden zu einer Beschädigung des Fotoleiters führen. Zu diesem Zwecke ist über einen Papiersattel der Betätigungsschwinge 14 kurz vor dem Umlenkbereich 69 eine runde Metallstange 84 in Schlitzen 85 einer Halterung geführt. Die Halterung besteht dabei aus einer Querstange 87, die an dem Gehäuse der Druckeinrichtung befestigt ist mit seitlichen Haltelappen 86. Die Metallstange 84 wiederum weist zwei seitliche runde Führungsbereiche 88 mit großem Durchmesser und einen sich quer über die Papierbahn erstreckenden Fangbereich 89 mit kleinerem Durchmesser auf. Dadurch ergibt sich zwischen dem Papiersattel 83 und der Querstange 87 im Fangbereich 89 ein Passierschlitz für das Papier 12.

- Ein in den Papierschlitz eingedrungener Metallgegenstand verkeilt sich im Passierschlitz 95 und führt zu einem Riß der Papierbahn. Dieses Reißen der Papierbahn 12 wird über entsprechende Detektoren z.B. in Form einer im Umlenkbereich 69 angeordneten Lichtschranke 90 erkannt und der Papiertransport gestoppt. Zum Entfernen des Partikels kann die Querstange 87 in den Schlitzen 85 der seitlichen Halterung 86 nach oben bewegt werden. Die Halterung 86 mit den Schlitzen 85 ist über die Querstange 87 in einem derartigen Winkel zur Papierbahn angeordnet, daß der Keileffekt beim Eindringen von Metallpartikeln unterstützt wird. Darunter ist zu verstehen, daß es sicher zu einem Verkeilen des abzufangenden Metallstückes mit nachfolgendem Papierriß kommt, andererseits aber sichergestellt ist, daß das Metallstück wieder in leichter Weise durch Anheben der Metallstange 84 entfernt werden kann.

- Bei einem bevorzugten Ausführungsbeispiel der Partikelfalle gemäß den FIG 4 und 5 ist die Partikelfalle auf der Umdruckstation 17 zwischen den eingangs- und ausgangsseitigen Papiertraktoren 47, 48 in Papiertransportrichtung vor der Umdruckstelle 49 angeordnet. Damit kann sich bei einer Bewegung des Papieres sowohl in Vorwärts- als auch in Rückwärtsrichtung das Papier nicht in dem Passierschlitz der Partikelfalle verklemmen, da das Papier immer zwischen den Traktorbändern 47 und 48 eingespannt ist.

- Die Partikelfalle selbst enthält ein im Papierkanal der Umdruckstation angeordnetes Umlenkprofil 91, das sich über die Breite der Umdruckstation 17 erstreckt und auf dem das Endlospapier mit seiner unbetonerten Rückseite gleitet. Auf dem Umlenkprofil 91 sind an den seitlichen Enden Abstandsbleche 92 befestigt. Damit ergibt sich eine Struktur für das Umlenkprofil 91, die der Metallstange 84 einschließlich der Führungsbereiche 88 des Ausführungsbeispieles der FIG 2 entspricht.

- An das Umlenkprofil über einen Hebel 93 anschwenkbar ist ein Partikelbalken 94 in Form einer Metallstange, wobei im angeschwenkten Zustand der Partikelbalken 94 auf den Abstandsblechen 92 aufliegt und zwischen Umlenkprofil 91 mit darauf geführtem Endlospapier 12 einen Passierschlitz 95 (Kalibrierspalt) zum Abfangen der Partikeln bildet.

- Im Querschnitt ist der Kalibrierspalt 95 im Einlaufbereich des Papieres trichterförmig gestaltet. Damit ist sichergestellt, daß es zu einem Verkeilen der abzufangenden Metallstücke mit nachfolgendem Papieres kommt.

- Der Hebel 93 ist auf einem Lagerbock 96 für das Schwenklager 41 der Betätigungsschwinge 14 gelagert und zwar um einen Drehpunkt 97 schwenkbar. Weiterhin weist er eine Rastvorrichtung 98 auf, die es ermöglicht, den Hebel 93 in zwei Positionen zu verrasten. Diese Rastpositionen werden über einen Mikroschalter 99 abgetastet. Diese Rastpositionen sind: eine erste Position (Position 1), bei der der Partikelbalken 94 an das Umlenkprofil 91 angeschwenkt und damit die Partikelfalle geschlossen ist und eine zweite Position (Position 2), bei der der Partikelbalken 94 von dem Umlenkprofil 91 abgeschwenkt ist. Die abgeschwenkte Position 2 ist notwendig, wenn mit der Druckeinrichtung auf dem Endlospapier 12 angeordnete Etiketten bedruckt werden sollen, die das Papier deutlich verstärken. Würde die Partikelfalle nicht abgeschwenkt, würden sich die Etiketten im Papierschlitz verklemmen. Die Positionen des Hebels 93 werden über einen Mikroschalter 99 erkannt und an die Gerätesteuerung der Druckeinrichtung übermittelt. Die Gerätesteuerung überwacht die Funktionszustände der Partikalfalle.

- In beiden Hebelpositionen 1 und 2 der FIG 4 befindet sich die Umdruckstation 17 in Betriebslage, d.h. sie ist an die Fotoleitertrommel 16 angeschwenkt und die Betätigungsschwinge 14 verrastet.

- Verkeilt sich in dieser Betriebslage im Kalibrierspalt 95 (Passierschlitz) ein Metallstück, so reißt die Papierbahn 12 und dieser Riß wird über die Lichtschranke 90 erkannt und der Papiertransport gestoppt. Zum Entfernen der Partikeln wird entsprechend der FIG 9 über die Betätigungsschwinge 14 die Umdruckstation 17 abgeschwenkt, dadurch schwenkt das Papierleitelement 58 in den Papiertransportkanal und schützt die Fotoleitertrommel 16. Aus dem Kalibrierspalt fallende Partikeln können die Fotoleitertrommel 16 nicht beschädigen.

- Die gesamte Steuerung des Einfädelvorganges und die Überwachung der einzelnen Elemente der Papierinlegevorrichtung erfolgt über eine übliche mikroprozessorgesteuerte Meßüberwachungseinrichtung D (FIG 2). Diese Überwachungseinrichtung D erfaßt die Schaltzustände der Schalter 82, einer Lichtschranke 90 und steuert die Antriebsmotoren M der Umdruckstation 17. Die Überwachungseinrichtung D ist Bestandteil der Gerätesteuerung C, die z.B. entsprechend der US-PS 4 593 407 ausgebildet sein kann.

-

- 7

- fester Anschlag

- 8

- Zentrierlappen, Blechlappen

- 9

- Perforationsloch

- 10

- Vorratstisch

- 11

- Stapel, Vorratsstapel

- 12

- Endlospapier, Papierbahn, Aufzeichnungsträger

- 13

- Papierteilereinrichtung

- 14

- Betätigungsschwinge

- 15

- elektrofotografisches Druckaggregat

- 16

- Fotoleitertrommel

- 17

- Umdruckstation

- 18

- Ladeeinrichtung

- 19

- Zeichengenerator

- 20

- Entwicklerstation

- 21

- Entladestation

- 22

- Reinigungsstation

- 23

- Fixierstation

- 24

- Ablagetisch

- 25

- Schwenkhebel

- 26

- bedruckte Papierstapel

- 27

- externe Papierzuführungskanäle

- 28

- externer Vorratsstapel

- 29

- gesonderte Papierführungselemente (Walzen)

- 30/1

- Partikelfalle im Eingangsbereich der Umdruckstation angeordnet

- 30/2

- Partikelfalle in der Umdruckstation integriert

- 31

- Papierbremse

- 32

- Papierwalze

- 33

- Seitenteile

- 34

- motorisch angetriebene Papierwalze

- 35

- Trägerelemente

- 36

- Papierleitelemente

- 37

- erste Papierlage

- 38

- Auffangkorb

- 39

- zweite Papierlage

- 40

- Papierleitelemente

- 41

- Achse

- 42

- Halteelemente

- 43

- Gußträger

- 44

- Traktorband

- 45

- Transportnippel

- 46

- Antriebsräder

- 47

- Traktorband (Papiereinlauf) vor der Umdruckstation

- 48

- Traktorband (Papierauslauf) nach der Umdruckstation

- 49

- Umdruckbereich

- 50

- Transportklappen, Traktorklappen

- 51

- Mitnehmer

- 52

- Anschlagstift

- 53

- Führung, Hülse

- 54

- Federn

- 55

- Federbolzen

- 56

- Kopf des Federbolzens

- 57

- Anschlag

- 58

- Papierleitelemente (eingangsseitig)

- 59

- Papierleitelemente (ausgangsseitig)

- 60

- Kniehebel

- 61

- Führungsstück

- 62

- Gleitstift

- 63

- Schiene

- 64

- Lager

- 65

- Feder

- 66

- Ansatzstück

- 67

- erweiterter Papierführungskanal

- 68

- Papierführungsblech

- 69

- Papierführungsbereich (Umlenkbereich)

- 70

- Umlenkhebel, Blechrippen

- 71

- Umlenkblech

- 72

- Gegenelement

- 73

- Bremsnase

- 74

- Anschlagstift

- 75

- Betätigungshebel, Kupplungseinrichtung

- 76

- Ausnehmung

- 77

- Stift

- 78

- Getriebe

- 79

- Schalthebel

- 79/1

- Schalthebelposition Klappe offen

- 79/2

- Schalthebelposition Klappe zu

- 80

- Feder, Gegenelement

- 81

- Handgriff

- 82

- Schalter, elektrische Abtasteinrichtung

- 83

- Papiersattel

- 84

- Metallstange

- 85

- Schlitz

- 86

- Halterung, Haltelappen

- 87

- Querstange

- 88

- Führungsbereich

- 89

- Fangbereich

- 90

- Lichtschranke

- D

- Detektor

- C

- Gerätesteuerung

- M

- Motor

- 91

- Umlenkprofil

- 92

- Abstandsbleche

- 93

- Hebel

- 94

- Partikelbalken

- 95

- Passierschlitz, Kalibrierspalt

- 96

- Lagerbock

- 97

- Drehpunkt

- 98

- Rastvorrichtung

- 99

- Mikroschalter

Claims (15)

- Papiereinlegevorrichtung für einen Randperforationen aufweisenden Aufzeichnungsträger (12) in eine, an einen Zwischenträger (16) einer elektrofotografischen Druckeinrichtung an- und abschwenkbare Umdruckstation (17) mita) in Aufzeichnungsträgertransportrichtung vor und nach einem Umdruckbereich (49) auf der Umdruckstation angeordneten, in die Randperforationen eingreifenden eingangs- und ausgangsseitigen (47, 48) Antriebselementen für den Aufzeichnungsträger (12);b) in der Umgebung des Umdruckbereiches (49) angeordneten beweglichen Papierleitelementen (58, 59), die mit der Umdruckstation (17) kinematisch derart gekoppelt und derart ausgestaltet sind, daßb1) in einer Einlegeposition (Position A) mit abgeschwenkter Umdruckstation die Papierleitelemente (58, 59) zwischen dem Zwischenträger (16) und der Umdruckstation (17) einen den Zwischenträger (16) abdeckenden, erweiterten Papierkanal (67) zum Einlegen des Aufzeichnungsträgers in die ausgangsseitigen Antriebselemente bilden;c) Mittel zum Breitenzentrieren des Aufzeichnungsträgers bei Anschwenken der Umdruckstation, so daß die Randperforationen des Aufzeichnungsträgers mit den eingangsseitigen Antriebsmitteln fluchten undd) Mittel zum automatischen teilungsgenauen Einfädeln der Randperforation des Aufzeichnungsträgers (12) in die Antriebsmittel durch Straffen des eingangsseitig gebremsten Aufzeichnungsträgers um die Umdrückstation (17) über die ausgangsseitigen Antriebsmittel (48).

- Papiereinlegevorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die kinematische Koppelung über eine Betätigungsschwinge (14) erfolgt, die selbst Papierleitelemente (40, 69) aufweist.

- Papiereinlegevorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß die Betätigungsschwinge (14) derart ausgebildet ist, daß in einer der Einlegepositon (Position A) zugeordneten Schwenklage die Papierleitelemente (40, 69) der Betätigungsschwinge (14) zusammen mit anderen Papiereitelementen (69) einen Einlegekanal für den Aufzeichnungsträger bilden.

- Papiereinlegevorrichtung nach einem der Ansprüche 2 oder 3, dadurch gekennzeichnet, daß die Betätigungsschwinge (16) ein Griffstück (81) mit zugeordneter Verriegelungseinrichtung für die Betriebsposition (Position B) aufweist.

- Papiereinlegevorrichtung nach einem der Ansprüche 2 bis 4, dadurch gekennzeichnet, daß die Betätigungsschwinge (14) an einem freien Schwenkende ein erstes Umlenkelement (32) aufweist und daß im Schwenkbereich des Betätigungshebels ein stationäres zweites Umlenkelement (34) angeordnet ist, wobei die Umlenkelemente (32, 34) beim Verschwenken der Betätigungsschwinge (14) in die Betriebslage eine Papierteilereinrichtung (13) für vorgefaltetes Endlospapier bilden, bei der in Papiertransportrichtung die Papierbahn zunächst in einer ersten Umlenkrichtung über das erste Umlenkelement (32) und dann in einer entgegen der ersten Umlenkrichtung umlenkenden zweiten Umlenkrichtung über das stationäre Umlenkelement (34) geführt wird.

- Papiereinlegevorrichtung nach Anspruch 5, dadurch gekennzeichnet, daß beide Umlenkelemente (32, 34) als Walzen ausgebildet sind, von denen mindestens eine (34) motorisch angetrieben ist.

- Papiereinlegevorrichtung nach einem der Ansprüche 5 oder 6, dadurch gekennzeichnet, daß gegenüber dem ersten Umlenkelement in einem einen Durchlaß für die Papierbahn bildenden Abstand ein Papierleitelement (36) angeordnet ist.

- Papiereinlegevorrichtung nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß in Papiertransportrichtung vor den eingangsseitigen Antriebselementen 47) eine bedarfsweise betätigbare Papierbremse (31) angeordnet ist.

- Papiereinlegevorrichtung nach Anspruch 8, dadurch gekennzeichnet, daß eine Einfädelvorrichtung für die Randperforation der Papierbahn (12) vorgesehen ist, die nach Einlegen der Papierbahn (12) in die Stifte (45) aufweisende, ausgangsseitigen Antriebselemente (48) beim Verschwenken der Umdruckstation in Betriebsposition über eine Koppelungseinrichtung die Papierbremse (31) aktiviert und die ausgangsseitigen Antriebselemente (48) mindestens solange antreibt, bis die Papierbahn über ihre Randperforation in Stifte (45) der eingangsseitigen Antriebselemente (47) eingreift.

- Papiereinlegevorrichtung nach Anspruch 9, dadurch gekennzeichnet, daß im Schwenkbereich der Betätigungsschwinge (14) ein mit einem Antrieb für die Stifte (45) gekoppelte Abtasteinrichtung (42) angeordnet ist.

- Papiereinlegevorrichtung nach Anspruch 8, dadurch gekennzeichnet, daß die Papierbremse (31) ein im Papierkanal angeordnetes Umlenkelement (70) und ein an- und abschwenkbares Gegenelement (72) aufweist, wobei im Betriebszustand der Papierbremse (31) die Papierbahn (12) zwischen diesen Elementen umgelenkt und so gebremst wird.

- Papiereinlegevorrichtung nach Anspruch 11, dadurch gekennzeichnet, daß das über die Koppelungseinrichtung (75) an- und abschwenkbare Gegenelement an der Betätigungsschwinge (14) angeordnet ist.

- Papiereinlegevorrichtung nach einem der Ansprüche 1 bis 12, dadurch gekennzeichnet, daß im Papierkanal vor dem Druckbereich (49) eine Partikelfalle (30/1, 30/2) zum Abfangen von mit dem Aufzeichnugsträger (12) mitgeführten Partikeln vorgesehen ist, die einen entsprechend der Größe der abzufangenden Partikeln dimensionierten Passierschlitz (95) für die Papierbahn aufweist.

- Papiereinlegevorrichtung nach Anspruch 13, dadurch gekennzeichnet, daß die Partikelfalle (30/1, 30/2) einen Papiersattel (83, 91) für den Aufzeichnungsträger (12) und eine in einem dem Passierschlitz (95) entsprechenden Abstand zum Papiersattel (83, 91) angeordnete und den Aufzeichnungsträger (12) überspannende Fangstange (84, 94) aufweist.

- Papiereinlegevorrichtung nach Anspruch 14, dadurch gekennzeichnet, daß der Papiersattel (83, 91) und/oder die Fangstange (84, 94) abschwenkbar ausgestaltet sind.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP89105997 | 1989-04-05 | ||

| EP89105997 | 1989-04-05 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0466703A1 EP0466703A1 (de) | 1992-01-22 |

| EP0466703B1 true EP0466703B1 (de) | 1993-05-19 |

Family

ID=8201179

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19900903360 Expired - Lifetime EP0466703B1 (de) | 1989-04-05 | 1990-01-26 | Nichtmechanische schnelldruckeinrichtung mit einer papiereinlegeeinrichtung für endlospapier |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0466703B1 (de) |

| WO (1) | WO1990011894A1 (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0740638B1 (de) * | 1994-01-24 | 1998-02-04 | Océ Printing Systems GmbH | Bahnzuführvorrichtung in einer druckvorrichtung mit friktionsantrieb |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4173420A (en) * | 1977-04-05 | 1979-11-06 | Copal Company Limited | Paper feeding mechanism in a printer |

| DE2717315C3 (de) * | 1977-04-19 | 1980-05-29 | Siemens Ag, 1000 Berlin Und 8000 Muenchen | Aufzeichnungsträgertransportvorrichtung für einen randgelochten Aufzeichnungsträger |

| US4429984A (en) * | 1981-03-18 | 1984-02-07 | Minolta Camera Kabushiki Kaisha | Copying machine with traction feed |

| DE3215473C2 (de) * | 1982-04-24 | 1985-03-07 | M.A.N.- Roland Druckmaschinen AG, 6050 Offenbach | Vorrichtung zum Verhindern von Druckwerksschäden bei Druckträgerbahnrissen |

-

1990

- 1990-01-26 EP EP19900903360 patent/EP0466703B1/de not_active Expired - Lifetime

- 1990-01-26 WO PCT/EP1990/000148 patent/WO1990011894A1/de not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| EP0466703A1 (de) | 1992-01-22 |

| WO1990011894A1 (de) | 1990-10-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE68917091T2 (de) | Bogenzuführvorrichtung. | |

| DE69119303T2 (de) | Blattzufuhrvorrichtung | |

| DE69014782T2 (de) | Transporteinheit für Bilderzeugungsgerät. | |

| DE2645624C2 (de) | Vorrichtung zur selbsttätigen Zuführung eines Blattes zu einer rotierenden Walze | |

| EP0933206A1 (de) | Verfahren und Vorrichtung zum automatischen Zuführen und/oder Entfernen von Druckplatten zum/vom Plattenzylinder einer Druckmaschine | |

| DE3409778A1 (de) | Fixiereinrichtung | |

| DE60212913T2 (de) | Umreifungsmaschine | |

| DE2827750A1 (de) | Aufgabevorrichtung fuer kassetten mit aufzeichnungstraegerrollen fuer kopier- oder vervielfaeltigungsgeraete | |

| EP0572050B1 (de) | Elektrofotografische Druckeinrichtung mit einer Thermo-Druckfixierstation zum beidseitigen Bedrucken einer Endlospapierbahn | |

| EP0466691B1 (de) | Teilbare papierteilereinrichtung für vorgefaltetes endlospapier in einer nichtmechanischen druckeinrichtung | |

| DE3142798C2 (de) | Kopiergerät | |

| EP0466703B1 (de) | Nichtmechanische schnelldruckeinrichtung mit einer papiereinlegeeinrichtung für endlospapier | |

| WO1996011425A1 (de) | Druckeinrichtung zum front- und rückseitigen bedrucken eines bandförmigen aufzeichnungsträgers | |

| WO2014082866A1 (de) | Etiketten- und/oder bon-drucker | |

| EP0466712B1 (de) | Papiereinfädeleinrichtung für die umdruckstation einer elektrofotografischen druckeinrichtung | |

| DE3513440A1 (de) | Automatische einzugs- und ausgabevorrichtung fuer blattfoermiges gut | |

| DE3153658C2 (de) | Bildaufzeichnungsger{t | |

| DE2939941C2 (de) | Blattsortier- und -stapeleinrichtung | |

| DE69216192T2 (de) | Doppelseitiger Drucker | |

| DE4013675C2 (de) | Druckvorrichtung | |

| EP0505353B1 (de) | Schnelldruckeinrichtung mit einer im papierkanal angeordneten partikelfalle | |

| EP0432298A1 (de) | Automatische Papiereinlegeeinrichtung für eine elektrofotografische Druckeinrichtung | |

| DE3223843A1 (de) | Einrichtung zum andruecken, bzw. abheben eines bahnfoermigen bildempfangsmaterials | |

| DE19533770C2 (de) | Führungsvorrichtung für lichtempfindliches Material | |

| DE19533540A1 (de) | Vorlagenlese-Bestätigungsmechanismus und Vorlagenlesegerät mit Bestätigungsmechanismus |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19910827 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR GB IT NL |

|

| 17Q | First examination report despatched |

Effective date: 19921014 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT NL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRE;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED.SCRIBED TIME-LIMIT Effective date: 19930519 |

|

| REF | Corresponds to: |

Ref document number: 59001508 Country of ref document: DE Date of ref document: 19930624 |

|

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19930726 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19970120 Year of fee payment: 8 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP |

|

| NLS | Nl: assignments of ep-patents |

Owner name: OCE PRINTING SYSTEMS GMBH |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980801 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19980801 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|