EP0382125A1 - Verfahren und Einrichtung zum thermischen Oberflächenhärten von metallenen Werkstücken - Google Patents

Verfahren und Einrichtung zum thermischen Oberflächenhärten von metallenen Werkstücken Download PDFInfo

- Publication number

- EP0382125A1 EP0382125A1 EP90102152A EP90102152A EP0382125A1 EP 0382125 A1 EP0382125 A1 EP 0382125A1 EP 90102152 A EP90102152 A EP 90102152A EP 90102152 A EP90102152 A EP 90102152A EP 0382125 A1 EP0382125 A1 EP 0382125A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- workpiece

- hardening

- laser source

- laser radiation

- mirror

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000000034 method Methods 0.000 title claims abstract description 9

- 230000005855 radiation Effects 0.000 claims abstract description 19

- 239000002184 metal Substances 0.000 claims abstract description 6

- 230000001681 protective effect Effects 0.000 claims description 8

- 239000012780 transparent material Substances 0.000 claims description 4

- 230000015572 biosynthetic process Effects 0.000 claims description 3

- 230000000737 periodic effect Effects 0.000 claims description 3

- 241000446313 Lamella Species 0.000 claims description 2

- 239000000463 material Substances 0.000 claims description 2

- 125000006850 spacer group Chemical group 0.000 claims description 2

- 238000010438 heat treatment Methods 0.000 abstract description 5

- 238000011109 contamination Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 238000010792 warming Methods 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/06—Surface hardening

- C21D1/09—Surface hardening by direct application of electrical or wave energy; by particle radiation

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S148/00—Metal treatment

- Y10S148/902—Metal treatment having portions of differing metallurgical properties or characteristics

- Y10S148/903—Directly treated with high energy electromagnetic waves or particles, e.g. laser, electron beam

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S148/00—Metal treatment

- Y10S148/902—Metal treatment having portions of differing metallurgical properties or characteristics

- Y10S148/904—Crankshaft

Definitions

- the invention relates to a method and a device for the thermal surface hardening of metal workpieces of the type specified in the preambles of the independent claims.

- the workpiece (shaft end) is rotated and simultaneously advanced perpendicular to the direction of rotation; the punctiform laser beam describes a spiral or strip-shaped path on the circumference of the shaft end and creates a corresponding hardening zone. A further hardening occurs in overlapping areas; on the other hand, the warming between the winding turns may be insufficient. Overall, a surface-hardened shaft end is obtained that has periodic inhomogeneities in the surface hardness.

- the object of the invention is to provide a method and a device of the type mentioned at the outset which enable a more homogeneous surface hardening.

- a particular advantage of the invention is that instead of spot heating of the surface, uniform heating is achieved in a hardening zone, the hardening zone extending in a main direction at least approximately over the entire workpiece surface to be hardened. If this hardening zone cannot already cover the entire area to be hardened, a relative movement of the workpiece and the laser source can ensure that the hardening zone travels over the entire workpiece surface to be hardened without any uneven heating until the entire surface has hardened uniformly. Excessive hardening is avoided as well as insufficient hardening.

- the hardening zone runs in a ring-like manner over the circumference, so that a simple axial advance of the shaft enables the surface hardening of the entire shaft end to be uniform.

- the mirror devices used to irradiate the laser radiation into the hardening zone last under protective gas, which prevents contamination.

- the laser beam does not necessarily have to be focused; the measure according to the invention can thus be easily used for a large range of workpiece diameters.

- the desired hardness can be adjusted in that Workpiece dimensions, rotation and translation of the workpiece and power of the laser, usually a CO2 laser, are coordinated. Since in the device according to the invention the ring mirror, which reflects the laser radiation onto the hardness zone, can be easily exchanged, additional diameter ranges can be covered.

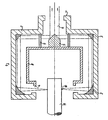

- the hardening head 1 has an, for example essentially cylindrical, outer housing 7 in which mirror devices 2, 3, 5 are arranged.

- the outer housing 7 has an opening through which a shaft end 11 to be hardened on the surface can be introduced into the interior of the hardening head 1.

- the outer housing 7 has a further opening 7 'through which a laser beam 6 from a laser source, not shown, enters outside the hardening head 1 in the direction of the arrow.

- the laser beam 6 is incident along the main axis of the shaft end 11.

- an inner housing 8 which is fastened to the outer housing 7 by means of holding rods 9.

- the mirror devices initially comprise a conical mirror 5 which is fastened to the inner housing 8 in such a way that its conical tip lies on the main axis of the shaft end 11 and thus also of the laser beam 6.

- the cone mirror 5 turns its cone tip to the (not shown) laser source, which is designed as a commercially available CO2 laser source and can be flanged to the opening 7 'of the outer housing.

- the laser beam 6 strikes the conical mirror 5 and is deflected outward on its conical circumference.

- the cone angle of the cone mirror 5 is chosen so that this deflection takes place at a right angle.

- the laser beam After being deflected by the conical mirror 5, the laser beam forms a flat, disk-shaped surface perpendicular to the main axis mentioned.

- annular deflecting mirror 3 Radially further outward from the main axis there is an annular deflecting mirror 3 in the outer housing 7 with a flat mirror surface which is inclined at a 45 ° angle to the main axis.

- the beam coming from the conical mirror 5 is deflected by the ring-shaped deflecting mirror 3, so that a cylindrical hollow beam is created.

- This runs through the space between the outer housing 7 and the inner housing 8 in the direction of the shaft end 11.

- the hollow beam strikes an aspherical ring mirror 2, which is also arranged in the outer housing 7, and the beam deflected inwards onto the shaft end 11.

- the beam converges so that it can heat up the annular circumferential region of the shaft end 11 into which it falls.

- a hardening zone 10 is formed on this circumferential region, which extends in a ring-like manner over the entire circumference of the shaft end.

- the incident radiation intensity and thus the heating is the same at every location in the hardening zone, since the mirror devices 2, 3, 5 divide and deflect the incident laser beam 6 completely uniformly.

- the outer housing 7 and the inner housing 8 come close together near the opening allowing the shaft end 11 to enter the hardening head 1, so that an annular gap 4 is formed.

- the converging beam falls from the aspherical ring mirror 2 through the annular gap 4 onto the hardening zone.

- the formation of this relatively narrow annular gap 4 has the effect of allowing a flow of a protective gas through the intermediate space between the outer housing 7 and the inner housing 8 in order to protect the mirror devices 2, 3, 5 from contamination without, on the other hand, consuming too much protective gas. Gas losses can be further restricted by the annular gap 4 being provided in a manner not shown with a closure, for example a lamella closure, which opens when the device is switched on and thus throughflow with protective gas and otherwise remains closed.

- the shaft end 11 is pushed evenly into the hardening head 1 in the direction of its main axis, so that the hardening zone 10 migrates from the free end of the shaft over the entire surface area of the shaft end 11 to be hardened.

- the feed rate speed of the shaft end 11 will be chosen so that the desired hardening is achieved taking into account the power of the laser source.

- the support rods 9, the inner housing 8 and outer housing 7 connect may consist of material that is not transparent to the infrared radiation of the CO2 laser. This could lead to inhomogeneities by shading part of the beam path. However, this can easily be compensated for by the fact that the shaft end 11 is rotated slowly in addition to its advancing movement.

- a shadow-free hardness zone can be obtained in that the ring-shaped deflecting mirror 3 and aspherical ring mirror 2 are formed with periodic distortions or shape deviations which are matched in number, position and shape to the support rods 9 and avoid the formation of shadows. In this case, the shaft end 11 would not have to be rotated.

- Another alternative for avoiding inhomogeneities in the hardening zone is to form the connecting elements between the outer housing 7 and the inner housing 8 from infrared-transparent material;

- a cylindrical spacer and retaining ring made of IR-transparent material for example silicon can be used instead of the holding rods 9.

- the device according to the invention can easily be modified in many respects.

- the ring mirrors can be designed interchangeably; especially by replacing the aspherical ring mirror with another mirror surface curvature, the degree of convergence of the laser beam can easily be set up for other workpiece diameters.

- the beam path does not necessarily have to have right-angled changes in direction at the conical mirror 5 and the deflecting mirror 3.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Heat Treatment Of Articles (AREA)

Abstract

Die Erfindung betrifft ein Verfahren zum thermischen Oberflächenhärten von metallenen Werkstücken, insbesondere von Wellenenden, mittels einer Laserquelle, bei dem ggf. unter Relativbewegung von Werkstück und Laserquelle, die zu härtende Werkstückoberfläche bereichsweise durch Laserstrahlung erwärmt wird. Erfindungsgemäß wird die Laserstrahlung im wesentlichen gleichmäßig in einer Härtezone eingestrahlt, die sich in einer Hauptrichtung wenigstens annähernd über die gesamte zu härtende Werkstückoberfläche erstreckt. Weiterhin betrifft die Erfindung eine Einrichtung zum thermischen Oberflächenhärten von metallenen Werkstücken, insbesondere von Wellenenden, mit einer Laserquelle zur Abgabe von Laserstrahlung auf die zu härtende Werkstückoberfläche und ggf. mit Einrichtungen zur Relativbewegung von Laserquelle und Werkstück; erfindungsgemäß vorgesehene Spiegeleinrichtungen formen die von Laserquelle abgegebene Laserstrahlung zu einem flächigen Strahl um und richten diesen auf eine Härtezone, die sich in einer Hauptrichtung wenigstens annähernd über die gesamte zu härtende Werkstückoberfläche erstreckt. So wird eine wesentlich homogenere Erwärmung der Werkstückoberfläche erreicht, die Härteschwankungen aufgrund übermäßiger oder mangelnder Aufhärtung ausschließt.

Description

- Die Erfindung betrifft ein Verfahren und eine Einrichtung zum thermischen Oberflächenhärten von metallenen Werkstücken der in den Oberbegriffen der unabhängigen Ansprüche angegebenen Art.

- Das thermische Oberflächenhärten von metallenen Werkstücken, insbesondere Wellenenden wird meist dann eingesetzt, wenn die Werkstücke für eine wirtschaftliche Härtung im Ofen zu groß sind oder ein Durchhärten zu lange dauert. Insbesondere für die Härtung von Wellenenden sind daher Anlagen entwickelt worden, mittels derer die Oberfläche durch einen fokussierten Laserstrahl erhitzt und gehärtet wird.

- Bei solchen Anlagen wird das Werkstück (Wellenende) gedreht und gleichzeitig senkrecht zur Drehrichtung vorgeschoben; der punktförmige Laserstrahl beschreibt dabei auf dem Umfang des Wellenendes eine spiralige oder streifenförmige Bahn und erzeugt eine entsprechende Aufhärtungszone. In Überlappungsbereichen kommt es dabei zu einer weiteren Aufhärtung; zwischen den Bahnwindungen kann andererseits die Erwärmung unzureichend sein. Insgesamt wird ein oberflächig gehärtetes Wellenende erhalten, das periodische Inhomogenitäten der Oberflächenhärte aufweist.

- Aufgabe der Erfindung ist es, ein Verfahren und eine Einrichtung der eingangs genannten Art anzugeben, die eine homogenere Oberflächenhärtung ermöglichen.

- Die Lösung dieser Aufgabe erfolgt durch die Merkmale der unabhängigen Ansprüche.

- Ein besonderer Vorteil der Erfindung liegt darin, daß statt einer punktförmigen Erwärmung der Oberfläche eine gleichmäßige Erwärmung in einer Härtezone erreicht wird, wobei sich die Härtezone in einer Hauptrichtung wenigstens annähernd über die gesamte zu härtende Werkstückoberfläche erstreckt. Wenn diese Härtezone nicht schon den gesamten zu härtenden Bereich abdecken kann, kann durch eine Relativbewegung von Werkstück und Laserquelle erreicht werden, daß die Härtezone ohne irgendwelche ungleichmäßigen Erwärmungen über die gesamte zu härtende Werkstückoberfläche wandert, bis die gesamte Oberfläche gleichmäßig gehärtet ist. Übermäßige Aufhärtungen werden genauso vermieden wie zu geringe Aufhärtungen.

- Vorteilhafte Ausgestaltungen des Verfahrens und der Einrichtung sind in den Unteransprüchen definiert.

- Insbesondere für zylindrische Wellenenden wird man vorteilhaft vorsehen, daß die Härtezone ringartig über den Umfang verläuft, so daß ein einfacher Axialvorschub der Welle die gleichmäßige Oberflächenhärtung des gesamten Wellenendes ermöglicht.

- Dabei kann vorteilhaft vorgesehen werden, die zur Einstrahlung der Laserstrahlung in die Härtezone dienenden Spiegeleinrichtungen dauern unter Schutzgas zu halten, was Verschmutzungen verhindert.

- Für viele Härtereianwendungen muß der Laserstrahl nicht unbedingt fokussiert sein; die erfindungsgemäßen Maßnahme lassen sich so ohne weiteres für einen großen Bereich von Werkstückdurchmessern einsetzen. Die gewünschte Härte kann dadurch eingestellt werden, daß Werkstückdimensionen, Rotation und Translation des Werkstücks und Leistung des Lasers, üblicherweise eines CO₂-Lasers, aufeinander abgestimmt werden. Da sich bei der erfindungsgemäßen Einrichtung der Ringspiegel, der die Laserstrahlung auf die Härtezone reflektiert, leicht auswechseln läßt, lassen sich zusätzliche Durchmesserbereiche abdecken.

- Im folgenden wird eine bevorzugte Ausführungsform der Erfindung anhand der beigefügten Zeichnung näher erläutert. Diese zeigt eine schematische Schnittansicht eines Härtekopfs beim Härten eines Wellenendes.

- Der Härtekopf 1 hat ein, beispielsweise im wesentlichen zylindrisches, Außengehäuse 7, in dem Spiegeleinrichtungen 2, 3, 5 angeordnet sind.

- Das Außengehäuse 7 hat eine Öffnung, durch die ein oberflächig zu härtendes Wellenende 11 in das Innere des Härtekopfes 1 eingeführt werden kann.

- Dieser Öffnung gegenüberliegend hat das Außengehäuse 7 eine weitere Öffnung 7′, durch die ein Laserstrahl 6 von einer nicht gezeigten Laserquelle außerhalb des Härtekopfes 1 in Pfeilrichtung eintritt. Wie die Zeichnung veranschaulicht, fällt der Laserstrahl 6 entlang der Hauptachse des Wellenendes 11 ein.

- Innerhalb des Außengehäuses 7 befindet sich ein Innengehäuse 8, das mittels Haltestangen 9 am Außengehäuse 7 befestigt ist.

- Zwischen dem Innengehäuse 8 und dem Außengehäuse 7 verbleibt ein Raum, in dem die noch näher zu beschreiben den Spiegeleinrichtungen 2, 3, 5 angeordnet sind. In diesen Zwischenraum kann ein Schutzgas eingeführt werden, das Verschmutzungen der Spiegeleinrichtungen verhindert.

- Die Spiegeleinrichtungen umfassen zunächst einen Kegelspiegel 5, der so am Innengehäuse 8 befestigt ist, daß er mit seiner Kegelspitze auf der Hauptachse des Wellenendes 11 und damit auch des Laserstrahls 6 liegt. Der Kegelspiegel 5 wendet seine Kegelspitze der (nicht gezeigten) Laserquelle zu, die als handelsübliche CO₂-Laserquelle ausgebildet ist und an der Öffnung 7′ des Außengehäuses angeflanscht werden kann.

- Der Laserstrahl 6 trifft auf den Kegelspiegel 5 und wird auf dessen kegeligem Umfang auswärts abgelenkt. Im Ausführungsbeispiel ist der Kegelwinkel des Kegelspiegels 5 so gewählt, daß diese Ablenkung unter einem rechten Winkel erfolgt. Der Laserstrahl bildet nach der Ablenkung durch den Kegelspiegel 5 eine ebene scheibenförmige Fläche senkrecht zur genannten Hauptachse.

- Radial weiter auswärts von der Hauptachse befindet sich im Außengehäuse 7 ein ringförmiger Umlenkspiegel 3 mit einer ebenen Spiegelfläche, die zur Hauptachse unter einem 45°-Winkel geneigt ist. Der vom Kegelspiegel 5 kommende Strahl wird durch den ringförmigen Umlenkspiegel 3 umgelenkt, so daß ein zylinderförmiger Hohlstrahl entsteht. Dieser läuft durch den Zwischenraum zwischen Außengehäuse 7 und Innengehäuse 8 in Richtung auf das Wellenende 11 zu. Der Hohlstrahl trifft auf einen asphärischen Ringspiegel 2, der ebenfalls im Außengehäuse 7 angeordnet ist und den Strahl einwärts auf das Wellenende 11 umlenkt. Dabei konvergiert der Strahl, so daß er den ringförmigen Umfangsbereich des Wellenendes 11, in den er fällt, stark erwärmen kann. Dadurch wird auf diesem Umfangsbereich eine Härtezone 10 gebildet, die sich ringartig geschlossen über den gesamten Umfang des Wellenendes erstreckt. An jedem Ort der Härtezone ist die einfallende Strahlungsintensität und damit die Erwärmung gleich, da die Spiegeleinrichtungen 2, 3, 5 den einfallenden Laserstrahl 6 völlig gleichmäßig aufteilen und umlenken.

- Nahe der den Eintritt des Wellenendes 11 in den Härtekopf 1 gestattenden Öffnung treten Außengehäuse 7 und Innengehäuse 8 nahe zusammen, so daß ein Ringspalt 4 gebildet wird. Durch diesen Ringspalt 4 fällt der konvergierende Strahl vom asphärischen Ring- spiegel 2 auf die Härtezone. Die Ausbildung dieses relativ engen Ringspaltes 4 hat den Effekt, ein Durchströmen des Zwischenraumes zwischen Außengehäuse 7 und Innengehäuse 8 mit einem Schutzgas zu ermöglichen, um die Spiegeleinrichtungen 2, 3, 5 vor Verschmutzungen zu schützen, ohne andererseits allzu viel Schutzgas zu verbrauchen. Gasverluste können weiter eingeschränkt werden, indem der Ringspalt 4 in nicht gezeigter Weise mit einem Verschluß, beispielsweise einem Lamellenverschluß versehen wird, der sich bei Einschalten der Einrichtung und damit Durchströmung mit Schutzgas öffnet und ansonsten geschlossen bleibt.

- Im Betrieb wird das Wellenende 11 in Richtung seiner Hauptachse gleichmäßig in den Härtekopf 1 hineingeschoben, so daß die Härtezone 10 ausgehend vom freien Ende der Welle über den gesamten zu härtenden Oberflächenbereich des Wellenendes 11 wandert. Die Vorschubgeschwin digkeit des Wellenendes 11 wird man so wählen, daß unter Berücksichtigung der Leistung der Laserquelle die gewünschte Aufhärtung erzielt wird.

- Die Haltestangen 9, die Innengehäuse 8 und Außengehäuse 7 verbinden, können aus Material bestehen, das für die Infrarotstrahlung des CO₂-Lasers nicht durchlässig ist. Das könnte zu Inhomogenitäten führen, indem ein Teil des Strahlengangs abgeschattet wird. Dies läßt sich jedoch leicht dadurch ausgleichen, daß das Wellenende 11 zusätzlich zu seiner Vorschubbewegung langsam gedreht wird.

- Alternativ dazu läßt sich eine schattenfreie Härtezone dadurch erhalten, daß der ringförmige Umlenkspiegel 3 und asphärische Ringspiegel 2 mit periodischen Verzerrungen bzw. Formabweichungen ausgebildet werden, die in Zahl, Position und Form auf die Haltestangen 9 abgestimmt sind und die Schattenbildung vermeiden. In diesem Fall müßte das Wellenende 11 nicht gedreht werden.

- Eine weitere Alternative zur Vermeidung von Inhomogenitäten in der Härtezone besteht darin, die Verbindungselemente zwischen Außengehäuse 7 und Innengehäuse 8 aus infrarotdurchlässigem Material auszubilden; beispielsweise läßt sich ein zylindrischer Abstands- und Haltering aus IR-durchlässigem Material (beispielsweise Silizium) statt der Haltestangen 9 einsetzen.

- Es versteht sich, daß sich die erfindungsgemäße Einrichtung in vielen Punkten ohne weiteres abwandeln läßt. Die Ringspiegel lassen sich auswechselbar ausbilden; insbesondere durch Auswechslung des asphärischen Ringspiegels gegen einen anderen mit anderer Spiegel flächenkrümmung läßt sich so leicht der Konvergenzgrad des Laserstrahls für andere Werkstückdurchmesser einrichten. Außerdem muß der Strahlengang nicht notwendigerweise an Kegelspiegel 5 und Umlenkspiegel 3 rechtwinklige Richtungsänderungen aufweisen.

Claims (17)

1. Verfahren zum thermischen Oberflächenhärten von metallenen Werkstücken, insbesondere von Wellenenden, mittels einer Laserquelle, bei dem, ggf. unter Relativbewegung von Werkstück und Laserquelle, die zu härtende Werkstückoberfläche bereichsweise durch Laserstrahlung erwärmt wird,

dadurch gekennzeichnet, daß die Laserstrahlung im wesentlichen gleichmäßig in einer Härtezone eingestrahlt wird, die sich in einer Hauptrichtung wenigstens annähernd über die gesamte zu härtende Werkstückoberfläche erstreckt.

dadurch gekennzeichnet, daß die Laserstrahlung im wesentlichen gleichmäßig in einer Härtezone eingestrahlt wird, die sich in einer Hauptrichtung wenigstens annähernd über die gesamte zu härtende Werkstückoberfläche erstreckt.

2. Verfahren nach Anspruch 1,

dadurch gekennzeichnet, daß die Härtezone sich ringartig geschlossen über den Werkstückumfang erstreckt.

dadurch gekennzeichnet, daß die Härtezone sich ringartig geschlossen über den Werkstückumfang erstreckt.

3. Verfahren nach Anspruch 1 oder 2,

dadurch gekennzeichnet, daß eine Relativbewegung von Werkstück und Laserquelle erzeugt wird, deren Richtung normal zur Hauptrichtung der Härtezone ist.

dadurch gekennzeichnet, daß eine Relativbewegung von Werkstück und Laserquelle erzeugt wird, deren Richtung normal zur Hauptrichtung der Härtezone ist.

4. Verfahren nach einem der Ansprüche 1 bis 3,

dadurch gekennzeichnet, daß die Härtezone unter einem Schutzgas gehalten wird.

dadurch gekennzeichnet, daß die Härtezone unter einem Schutzgas gehalten wird.

5. Einrichtung zum thermischen Oberflächenhärten von metallenen Werkstücken, insbesondere von Wellenenden, mit einer Laserquelle zur Abgabe von Laserstrahlung auf die zu härtende Werkstückoberfläche und ggf. mit Einrichtungen zur Relativbewegung von Laserquelle und Werkstück,

gekennzeichnet durch Spiegeleinrichtungen (2, 3, 5), die die von der Laserquelle abgegebene Laserstrahlung (6) zu einem flächig verbreiterten Strahl umformen und auf eine Härtezone (10) richten, die sich in einer Hauptrichtung wenigstens annähernd über die gesamte zu härtende Werkstückoberfläche erstreckt.

gekennzeichnet durch Spiegeleinrichtungen (2, 3, 5), die die von der Laserquelle abgegebene Laserstrahlung (6) zu einem flächig verbreiterten Strahl umformen und auf eine Härtezone (10) richten, die sich in einer Hauptrichtung wenigstens annähernd über die gesamte zu härtende Werkstückoberfläche erstreckt.

6. Einrichtung nach Anspruch 5,

dadurch gekennzeichnet, daß die Laserquelle bezüglich des Werkstückes (11) so angeordnet ist, daß sie ihre Laserstrahlung (6) entlang einer gedachten Werkstückachse abstrahlt, und daß die Spiegeleinrichtungen einen in dieser Werkstückachse angeordneten Kegelspiegel (5) mit der Laserquelle zugewandter Kegelspitze umfassen, der die Laserstrahlung (6) auswärts in einer Scheibenfläche um die Werkstückachse ausbreitet, sowie einen in der Scheibenflächenebene angeordneten, zu dieser geneigten, ringförmigen ebenen Umlenkspiegel (3), der die Laserstrahlung zu einem Hohlstrahl umformt, und einen weiteren ringförmigen, asphärischen Spiegel (2) umfaßt, der den Hohlstrahl konvergierend einwärts auf die Härtezone (10) reflektiert.

dadurch gekennzeichnet, daß die Laserquelle bezüglich des Werkstückes (11) so angeordnet ist, daß sie ihre Laserstrahlung (6) entlang einer gedachten Werkstückachse abstrahlt, und daß die Spiegeleinrichtungen einen in dieser Werkstückachse angeordneten Kegelspiegel (5) mit der Laserquelle zugewandter Kegelspitze umfassen, der die Laserstrahlung (6) auswärts in einer Scheibenfläche um die Werkstückachse ausbreitet, sowie einen in der Scheibenflächenebene angeordneten, zu dieser geneigten, ringförmigen ebenen Umlenkspiegel (3), der die Laserstrahlung zu einem Hohlstrahl umformt, und einen weiteren ringförmigen, asphärischen Spiegel (2) umfaßt, der den Hohlstrahl konvergierend einwärts auf die Härtezone (10) reflektiert.

7. Einrichtung nach Anspruch 6,

gekennzeichnet durch Einrichtungen zur Relativbewegung von Werkstück (11) und Spiegeleinrichtungen (2, 3, 5) entlang der gedachten Werkstückachse sowie ggf. Einrichtungen zur Relativverdrehung von Werkstück (11) und Spiegeleinrichtungen (2, 3, 5) um diese Werkstückachse.

gekennzeichnet durch Einrichtungen zur Relativbewegung von Werkstück (11) und Spiegeleinrichtungen (2, 3, 5) entlang der gedachten Werkstückachse sowie ggf. Einrichtungen zur Relativverdrehung von Werkstück (11) und Spiegeleinrichtungen (2, 3, 5) um diese Werkstückachse.

8. Einrichtung nach einem der Ansprüche 5 bis 7,

dadurch gekennzeichnet, daß die Spiegeleinrichtungen (2, 3, 5) in einem Außengehäuse (7) angeordnet sind, das eine Öffnung zum wenigstens teilweisen Eintritt des Werkstücks (11) aufweist.

dadurch gekennzeichnet, daß die Spiegeleinrichtungen (2, 3, 5) in einem Außengehäuse (7) angeordnet sind, das eine Öffnung zum wenigstens teilweisen Eintritt des Werkstücks (11) aufweist.

9. Einrichtung nach Anspruch 8,

dadurch gekennzeichnet, daß das Außengehäuse (7) außerdem eine Öffnung (7′) zum Eintritt der Laserstrahlung von der außerhalb des Außengehäuses (7) angeordneten Laserquelle aufweist.

dadurch gekennzeichnet, daß das Außengehäuse (7) außerdem eine Öffnung (7′) zum Eintritt der Laserstrahlung von der außerhalb des Außengehäuses (7) angeordneten Laserquelle aufweist.

10. Einrichtung nach Anspruch 8 oder 9,

gekennzeichnet durch Einrichtungen zur Zuführung eines Schutzgases in das Außengehäuse (7).

gekennzeichnet durch Einrichtungen zur Zuführung eines Schutzgases in das Außengehäuse (7).

11. Einrichtung nach einem der Ansprüche 8 bis 10,

gekennzeichnet durch ein im Außengehäuse (7) einwärts vom Strahlengang vorgesehenes Innengehäuse (8), das mit dem Außengehäuse (7) nahe der Härtezone (10) einen Ringspalt (4) bildet.

gekennzeichnet durch ein im Außengehäuse (7) einwärts vom Strahlengang vorgesehenes Innengehäuse (8), das mit dem Außengehäuse (7) nahe der Härtezone (10) einen Ringspalt (4) bildet.

12. Einrichtung nach Anspruch 11,

gekennzeichnet durch Einrichtungen zur Zuführung eines Schutzgases in den Raum zwischen Außengehäuse (7) und Innengehäuse (8).

gekennzeichnet durch Einrichtungen zur Zuführung eines Schutzgases in den Raum zwischen Außengehäuse (7) und Innengehäuse (8).

13. Einrichtung nach Anspruch 11 oder 12,

dadurch gekennzeichnet, daß der Ringspalt (4) mit einem Verschluß, insbesondere einem Lamellenverschluß, versehen ist, der den Ringspalt (4) bei Nichtbetrieb der Härteeinrichtung absperrt und ihn bei Betrieb der Härteeinrichtung freigibt.

dadurch gekennzeichnet, daß der Ringspalt (4) mit einem Verschluß, insbesondere einem Lamellenverschluß, versehen ist, der den Ringspalt (4) bei Nichtbetrieb der Härteeinrichtung absperrt und ihn bei Betrieb der Härteeinrichtung freigibt.

14. Einrichtung nach einem der Ansprüche 11 bis 13,

dadurch gekennzeichnet, daß der Kegelspiegel (5) am Innengehäuse (8) befestigt ist.

dadurch gekennzeichnet, daß der Kegelspiegel (5) am Innengehäuse (8) befestigt ist.

15. Einrichtung nach einem der Ansprüche 11 bis 14,

dadurch gekennzeichnet, daß das Innengehäuse (8) durch den Strahlengang querende Elemente (9) am Außengehäuse befestigt ist.

dadurch gekennzeichnet, daß das Innengehäuse (8) durch den Strahlengang querende Elemente (9) am Außengehäuse befestigt ist.

16. Einrichtung nach Anspruch 15,

dadurch gekennzeichnet, daß die Elemente aus einem für die Laserstrahlung durchlässigen Material bestehen und insbesondere einen Abstands- und Haltering aus IR-durchlässigem Material umfassen.

dadurch gekennzeichnet, daß die Elemente aus einem für die Laserstrahlung durchlässigen Material bestehen und insbesondere einen Abstands- und Haltering aus IR-durchlässigem Material umfassen.

17. Einrichtung nach Anspruch 15,

dadurch gekennzeichnet, daß bei Ausbildung der Elemente (9) aus für die Laserstrahlung wenig oder nicht durchlässigem Material die Spiegeleinrichtungen, insbesondere die ebenen Umlenkspiegel (2, 3) in Strahlungsrichtung hinter den Elementen (9), periodische Verzerrungen aufweisen, deren Anzahl und Position der der Elemente (9) entspricht und die die Schattenbildung durch die Elemente (9) ausgleichen.

dadurch gekennzeichnet, daß bei Ausbildung der Elemente (9) aus für die Laserstrahlung wenig oder nicht durchlässigem Material die Spiegeleinrichtungen, insbesondere die ebenen Umlenkspiegel (2, 3) in Strahlungsrichtung hinter den Elementen (9), periodische Verzerrungen aufweisen, deren Anzahl und Position der der Elemente (9) entspricht und die die Schattenbildung durch die Elemente (9) ausgleichen.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3903616A DE3903616C1 (de) | 1989-02-08 | 1989-02-08 | |

| DE3903616 | 1989-02-08 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0382125A1 true EP0382125A1 (de) | 1990-08-16 |

Family

ID=6373584

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90102152A Withdrawn EP0382125A1 (de) | 1989-02-08 | 1990-02-03 | Verfahren und Einrichtung zum thermischen Oberflächenhärten von metallenen Werkstücken |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US5096511A (de) |

| EP (1) | EP0382125A1 (de) |

| JP (1) | JPH02290914A (de) |

| DE (1) | DE3903616C1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010149376A1 (de) * | 2009-06-25 | 2010-12-29 | Ima Klessmann Gmbh | Bearbeitungszentrum |

| FR2980214A1 (fr) * | 2011-09-20 | 2013-03-22 | Centre Nat Rech Scient | Dispositif et procede de chauffage d'un objet sous un champ magnetique intense |

| CN105397312A (zh) * | 2014-09-11 | 2016-03-16 | 大族激光科技产业集团股份有限公司 | 一种光纤激光高效加工头 |

| CN110205448A (zh) * | 2019-07-09 | 2019-09-06 | 杭州御兴科技有限公司 | 一种电力金具的激光强化方法 |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5449879A (en) * | 1993-10-07 | 1995-09-12 | Laser Machining, Inc. | Laser beam delivery system for heat treating work surfaces |

| DE19914826A1 (de) * | 1999-03-31 | 2000-09-14 | Siemens Ag | Verfahren zum Herstellen von Bauteilen für Röntgenröhren |

| US6362455B1 (en) * | 2000-03-07 | 2002-03-26 | Corning Incorporated | Spinning mirror laser system with focused beam |

| US6860960B1 (en) | 2000-09-05 | 2005-03-01 | Scimed Life Systems, Inc. | Method of applying a laser beam around the circumference of a catheter |

| EP1477264A1 (de) * | 2003-05-16 | 2004-11-17 | Lasag Ag | Vorrichtung zum Erzeugen eines drehenden Laserstrahls |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2326296B2 (de) * | 1973-05-23 | 1976-07-15 | Siemens AG, 1000 Berlin und 8000 München | Bearbeitungslaser mit einem, zum schutz gegen gluehende metallteilchen vor dem laserobjektiv angeordneten lichtdurchlaessigen schutzschirm |

| US4197157A (en) * | 1975-03-19 | 1980-04-08 | Arthur D. Little, Inc. | Method for forming refractory tubing |

| US4456811A (en) * | 1982-06-21 | 1984-06-26 | Avco Everett Research Laboratory, Inc. | Method of and apparatus for heat treating axisymmetric surfaces with an annular laser beam |

| DD249428A1 (de) * | 1986-06-02 | 1987-09-09 | Jenaer Glaswerk Veb | Anordnung zum trennen oder fuegen von hohlprofilen mittels laser |

| EP0281686A1 (de) * | 1987-01-30 | 1988-09-14 | Japan Tobacco Inc. | Verfahren zum Perforieren eines blattförmigen Materials und gepulste Laserstrahlen verwendendes Perforiergerät |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE249428C (de) * | ||||

| JPS60149712A (ja) * | 1984-01-13 | 1985-08-07 | Mitsubishi Heavy Ind Ltd | レ−ザ焼入れ方法 |

| CH674954A5 (de) * | 1988-02-02 | 1990-08-15 | Graf & Co Ag |

-

1989

- 1989-02-08 DE DE3903616A patent/DE3903616C1/de not_active Expired - Fee Related

-

1990

- 1990-02-03 EP EP90102152A patent/EP0382125A1/de not_active Withdrawn

- 1990-02-06 US US07/475,782 patent/US5096511A/en not_active Expired - Fee Related

- 1990-02-08 JP JP2029364A patent/JPH02290914A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2326296B2 (de) * | 1973-05-23 | 1976-07-15 | Siemens AG, 1000 Berlin und 8000 München | Bearbeitungslaser mit einem, zum schutz gegen gluehende metallteilchen vor dem laserobjektiv angeordneten lichtdurchlaessigen schutzschirm |

| US4197157A (en) * | 1975-03-19 | 1980-04-08 | Arthur D. Little, Inc. | Method for forming refractory tubing |

| US4456811A (en) * | 1982-06-21 | 1984-06-26 | Avco Everett Research Laboratory, Inc. | Method of and apparatus for heat treating axisymmetric surfaces with an annular laser beam |

| DD249428A1 (de) * | 1986-06-02 | 1987-09-09 | Jenaer Glaswerk Veb | Anordnung zum trennen oder fuegen von hohlprofilen mittels laser |

| EP0281686A1 (de) * | 1987-01-30 | 1988-09-14 | Japan Tobacco Inc. | Verfahren zum Perforieren eines blattförmigen Materials und gepulste Laserstrahlen verwendendes Perforiergerät |

Non-Patent Citations (1)

| Title |

|---|

| METALS HANDBOOK * |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010149376A1 (de) * | 2009-06-25 | 2010-12-29 | Ima Klessmann Gmbh | Bearbeitungszentrum |

| FR2980214A1 (fr) * | 2011-09-20 | 2013-03-22 | Centre Nat Rech Scient | Dispositif et procede de chauffage d'un objet sous un champ magnetique intense |

| WO2013041601A1 (fr) * | 2011-09-20 | 2013-03-28 | Centre National De La Recherche Scientifique (Cnrs) | Dispositif et procede de chauffage d'un objet sous un champ magnetique intense |

| US9241372B2 (en) | 2011-09-20 | 2016-01-19 | Centre National De La Recherche Scientifique (Cnrs) | Device and method for heating an object in an intense magnetic field |

| CN105397312A (zh) * | 2014-09-11 | 2016-03-16 | 大族激光科技产业集团股份有限公司 | 一种光纤激光高效加工头 |

| CN105397312B (zh) * | 2014-09-11 | 2017-06-27 | 大族激光科技产业集团股份有限公司 | 一种光纤激光高效加工头 |

| CN110205448A (zh) * | 2019-07-09 | 2019-09-06 | 杭州御兴科技有限公司 | 一种电力金具的激光强化方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US5096511A (en) | 1992-03-17 |

| DE3903616C1 (de) | 1990-08-02 |

| JPH02290914A (ja) | 1990-11-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2101324C3 (de) | Vorrichtung zum Schneiden und Brennen mittels eines kohärenten Lichtstrahles | |

| DE3037981C2 (de) | ||

| DE3036427A1 (de) | Laserstrahl-reflexionssystem | |

| EP0382125A1 (de) | Verfahren und Einrichtung zum thermischen Oberflächenhärten von metallenen Werkstücken | |

| EP0105951B1 (de) | Lichtprojektor mit Anschlussbuchse für den Stecker eines Fiberlichtleitkabels | |

| DE2541258A1 (de) | Verfahren und einrichtung zur einstellung von laserstrahlen | |

| CH625610A5 (de) | ||

| EP2812147A1 (de) | Vorrichtung zur laserbearbeitung einer oberfläche eines werkstücks oder zur nachbehandlung einer beschichtung auf der aussenseite oder der innenseite eines werkstücks | |

| DE19736732A1 (de) | Einrichtung und Verfahren zur Bearbeitung eines Werkstückes mittels elektromagnetischer Strahlung sowie Spiegel zur Reflexion von elektromagnetischer Strahlung, insbesondere von Laserlicht | |

| DE3933057A1 (de) | Verfahren und vorrichtung zur bestimmung der position und des durchmessers des brennflecks (fokus) eines laserstrahls, insbesondere zur verwendung fuer die werkstoffbearbeitung mit einem hochleistungslaserstrahl | |

| EP0415068B1 (de) | Einrichtung und Verfahren zum Verschweissen rohrförmiger Teile aus thermoplastischem Material | |

| DE3939866A1 (de) | Vorrichtung zum beschriften einer zylindermantelflaeche mittels lasergravur | |

| DE10243577B4 (de) | Bestrahlungseinrichtung und Verwendung einer solchen | |

| DE2900595C2 (de) | ||

| DE2853855A1 (de) | Vorrichtung zum erzeugen einer relativbewegung zwischen einem ovalartigen werkstueckumfang und einem werkzeug | |

| DE4001280A1 (de) | Vorrichtung zur oberflaechenbehandlung von werkstuecken mittels lichtstrahlen | |

| DE1627498A1 (de) | Verfahren zum Schweissen von Sinterwerkstoffen | |

| DE3711905C2 (de) | ||

| DE19631534A1 (de) | Verfahren und Einrichtung zum kontinuierlichen, spanlosen Zerteilen von rohrförmigen Werkstücken in einzelne, untereinander gleiche Ringe | |

| DE4120905A1 (de) | Fokussier- und ablenkeinrichtung fuer einen laserstrahl zur bearbeitung von werkstuecken | |

| DE102018211874A1 (de) | Ringfokusoptik zum Umfangschweißen rotationssymmetrischer Werkstücke | |

| DE4426458C2 (de) | Düsenkopf für die Bearbeitung eines Werkstücks mittels eines Laserstrahls | |

| WO2012119731A1 (de) | Vorrichtung und verfahren zum bearbeiten wenigstens eines werkstückes | |

| WO2007031282A1 (de) | Reflektoranordnung mit einem laserstrahl-reflektorkopf und einer führungseinrichtung ; einrichtung und verfahren zum härten von innenflächen eines werkstückes | |

| DE1515121C3 (de) | Vorrichtung zum maschinellen Licht bogenschweißen einer konzentrisch zu einer kreisrunden Öffnung eines Werk Stucks im Innern des Werkstucks liegen den Rundnaht |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19910218 |

|

| 17Q | First examination report despatched |

Effective date: 19940406 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19940817 |